乳状液膜分离法脱除废水中的污染物

污水及废水氨氮去除处理工艺液膜法分析与设计实施方案(附:14种氨氮污水处理方法优缺点与选择原则)

污水及废水氨氮去除处理工艺液膜法分析与设计实施方案(附:14种氨氮污水处理方法优缺点与选择原则)一.液膜法1、概述:许多人认为液膜分离法有可能成为继萃取法之后的第二代分离纯化技术,尤其适用于低浓度金属离子提纯及废水处理等过程。

乳状液膜法去除氨氮的机理是:氨态氮(NH3-N)易溶于膜相(油相),它从膜相外高浓度的外侧,通过膜相的扩散迁移,到达膜相内侧与内相界面,与膜内相中的酸发生解脱反应,生成的NH4+不溶于油相而稳定在膜内相中,在膜内外两侧氨浓度差的推动下,氨分子不断通过膜表面吸附,渗透扩散迁移至膜相内侧解吸,从而达到分离去除氨氮的目的。

通常采用硫酸为吸收液,选用耐酸性疏水膜,NH3在吸收液-微孔膜界面上为H2SO4吸收,生成不挥发的(NH4)2SO4而被回收。

已经对膜吸收法中膜的渗漏问题进行了研究,并发现较高的氨氮和盐量能有效抑制水的渗透蒸馏通量。

该法具有投资少、能耗低、高效、使用方便和操作简单等特点,此外膜吸收法还有传质面积大的优点和没有雾沫夹带、液泛、沟流、鼓泡等现象发生。

2、土壤灌溉:土壤灌溉是把低浓度的氨氮废水( < 50mg/ L)作为农作物的肥料来使用,既为污灌区农业提供了稳定的水源,又避免了水体富营养化,提高了水资源利用率。

西红柿罐头废水与城市污水混合并经氧化塘处理至11mg 氨氮/ L 后用于灌溉,氨氮可完全被吸收;马铃薯加工厂废水也用于喷淋灌溉,经测定25mg 氨氮/ L 的排放水中有75%的氨氮被吸收。

只需占总面积5%的水稻田就可以吸收该地区所有排污渠中一半的氨氮负荷。

但用于土壤灌溉的废水必须经过预处理,去除病菌、重金属、酚类、氰化物、油类等有害物质,防止对地面、地下水的污染及病菌的传播。

二.氨氮污水处理技术分析与选择原则1、氨氮污水的处理技术都有各自的优势与不足:生物法处理氨氮污水较稳定,但一般要求氨氮浓度在400 mg/L以下,总氮去除率可达70%~95%,是目前运用最多的一种方法。

乳制品废水处理工艺的污染物去除研究

乳制品废水处理工艺的污染物去除研究乳制品生产过程中产生的废水含有大量的有机物和营养物质,如果未经有效处理直接排放到环境中,会严重污染水体并危害生态系统的健康。

因此,乳制品废水处理工艺中的污染物去除研究至关重要。

本文将针对乳制品废水中的主要污染物进行研究,分析不同工艺的去除效果,为乳制品废水处理提供参考。

乳制品废水中的主要污染物包括脂肪、蛋白质、乳糖、乳酸、氨氮等。

这些污染物对水环境的影响是复杂而多样的,因此针对不同的污染物需要采用不同的处理工艺。

下面将介绍几种常用的处理工艺及其去除效果。

1. 生化处理工艺生化处理是乳制品废水处理中常用的方法之一。

常见的处理工艺包括好氧处理和厌氧处理。

好氧处理需要提供充足的氧气和适宜的温度,通过活性污泥的降解作用,将有机物转化为二氧化碳和水。

而厌氧处理则是在无氧条件下,由厌氧菌通过发酵作用将有机物转化为甲烷等产物。

2. 物理化学处理工艺物理化学处理工艺包括混凝、沉淀、吸附等方法。

混凝是通过加入凝聚剂使悬浮物聚集成团,以便于后续的沉淀和过滤。

沉淀是利用颗粒间的相互作用,使废水中的悬浮物沉降到底部。

吸附是通过吸附剂吸附废水中的有机物质和重金属离子。

3. 膜分离技术膜分离技术包括微滤、超滤、反渗透等方法,通过不同孔径的膜将悬浮物、有机物和离子分离。

微滤是将较大颗粒和悬浮物截留在膜外,如蛋白质、微生物等。

超滤和反渗透则更进一步,可以去除更小的颗粒和离子,如脂肪、乳糖等。

4. 高级氧化技术高级氧化技术主要是指光催化氧化和臭氧氧化等方法。

光催化氧化是利用催化剂和紫外光的共同作用,将废水中的有机物质转化为二氧化碳和水。

臭氧氧化则是通过臭氧气体的强氧化性,将有机物质氧化分解为无害的产物。

除了以上几种处理工艺外,还可以结合不同的处理方法,采用综合处理工艺。

如生化处理与物理化学处理相结合,或者物理化学处理与膜分离技术相结合等。

这样可以充分利用各种工艺的优势,最大限度地去除乳制品废水中的污染物。

乳状液膜分离技术及其在废水处理中的应用_苏俊霖

第38卷第3期2008年6月 日用化学工业China Surfactant Detergent &Cos metics Vol 138No 13June 2008收稿日期:2007-10-23;修回日期:2008-02-29基金项目:国家自然科学基金资助项目(50774065)作者简介:苏俊霖(1980-),男,四川遂宁人,博士研究生,电话:(028)88117918。

乳状液膜分离技术及其在废水处理中的应用苏俊霖,蒲晓林(西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 610500)摘要:介绍了乳状液膜的发展、基本概念、分类及其制备方法,对乳状液膜的传质机理和溶胀稳定性进行了分析。

对乳状液膜分离技术在废水处理中的应用进行了具体介绍,并对乳状液膜分离技术的发展进行了分析和展望。

关键词:表面活性剂;乳状液膜;分离;废水处理中图分类号:T Q423;T Q423192 文献标识码:A 文章编号:1001-1803(2008)03-0182-03E mulsi on li qui d me mbrane separati on technology and its appli cati oni n wastewater treat mentS U Jun -lin,PU Xiao -lin(State Key Laborat ory of O il and Gas Reservoir Geol ogy and Exp l oitati on,South west Petr oleu m University,Chengdu 610500,China )Abstract:The basic concep ti on,classificati on,hist orical devel opment and p reparati on method of e mulsi on liquid me mbrane were intr oduced .The s welling stability of the e mulsi on liquid me mbrane as well as the masstransfer mechanis m of e mulsi on liquid me mbrane separati on were discussed .App licati on of e mulsi on liquid me mbrane separati on technol ogy in waste water treat m ent was p resented in detail with its future devel opment p r os pected .Key words:surfactant;e mulsi on liquid me mbrane;separati on;waste water treat m ent 乳状液膜分离技术是膜技术的重要分支之一,它综合了固体膜分离法和溶剂萃取法的特点,具有高效、快速、选择性高和节能的特性。

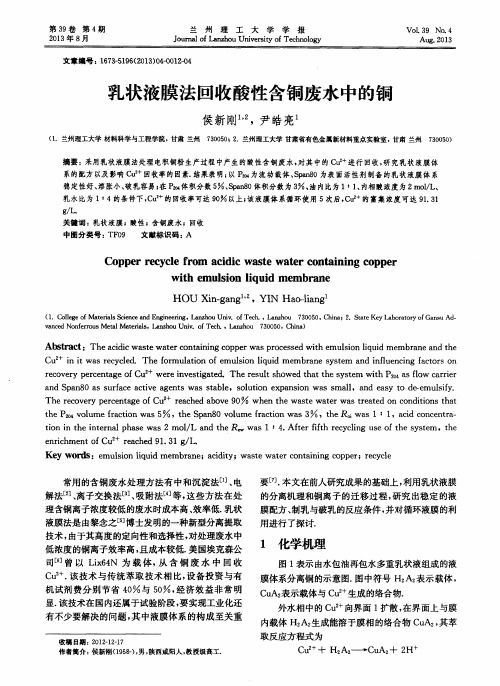

乳状液膜法回收酸性含铜废水中的铜

t h e P 2 o 4 v o l u me f r a c t i o n wa s 5 9 / 6 ,t h e S p a n 8 0 v o l u me f r a c t i o n wa s 3 9 / 6 , t h e R 0 j w a s 1:1 ,a c i d c o n c e n t r a —

H0U Xi n - g a n g .YI N Ha o - l i a n g

( 1 .Col l e g e o f Ma t e r i a l s S c i e n c e a n d En g i n e e in r g,L a n z h ou Un i v .o f Te c l  ̄ ,La n z h o u 7 3 0 0 5 0,Ch i n a;2 .S t a t e Ke y La b o r a t o r y o f Ga n s u Ad—

化工专业实验十三至十六

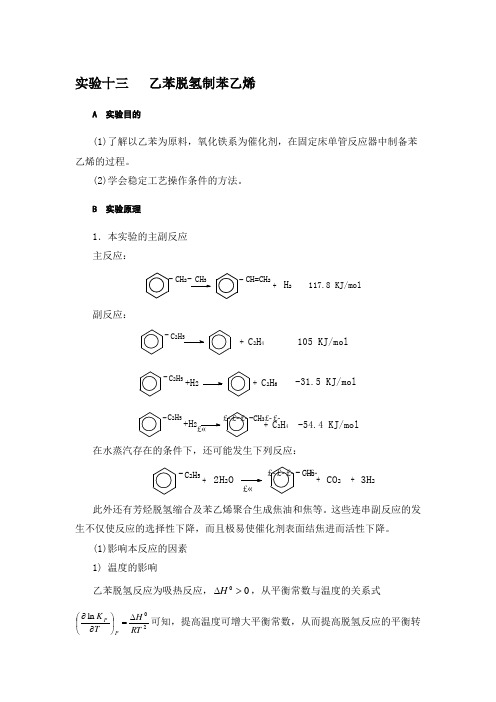

实验十三 乙苯脱氢制苯乙烯A 实验目的(1)了解以乙苯为原料,氧化铁系为催化剂,在固定床单管反应器中制备苯乙烯的过程。

(2)学会稳定工艺操作条件的方法。

B 实验原理1.本实验的主副反应 主反应:-CH=CH 2H 2CH 2 CH 3-+117.8 KJ/mol-副反应:£££-CH 3££+H 2£«+H2C 2H 5--54.4 KJ/mol+ C 2H 4C 2H 5--31.5 KJ/mol+ C2H 6+ C 2H 4105 KJ/mol-C2H 5在水蒸汽存在的条件下,还可能发生下列反应:-£«£££- £C 2H 52H 2O+CH 3CO 2+3H 2+此外还有芳烃脱氢缩合及苯乙烯聚合生成焦油和焦等。

这些连串副反应的发生不仅使反应的选择性下降,而且极易使催化剂表面结焦进而活性下降。

(1)影响本反应的因素 1) 温度的影响乙苯脱氢反应为吸热反应,00>∆H ,从平衡常数与温度的关系式20ln RTH T K P P ∆=⎪⎭⎫⎝⎛∂∂可知,提高温度可增大平衡常数,从而提高脱氢反应的平衡转化率。

但是温度过高副反应增加,使苯乙烯选择性下降, 能耗增大,设备材质要求增加,故应控制适宜的反应温度。

本实验的反应温度为:540~600℃。

2) 压力的影响乙苯脱氢为体积增加的反应,从平衡常数与压力的关系式γ∆⎪⎪⎭⎫ ⎝⎛=∑in P nP K K 总可知,当0>∆γ时,降低总压总P 可使n K 增大,从而增加了反应的平衡转化率,故降低压力有利于平衡向脱氢方向移动。

本实验加水蒸汽的目的是降低乙苯的分压,以提高平衡转化率。

较适宜的水蒸汽用量为:水:乙苯=1.5:1(体积比)=8:1 (摩尔比)。

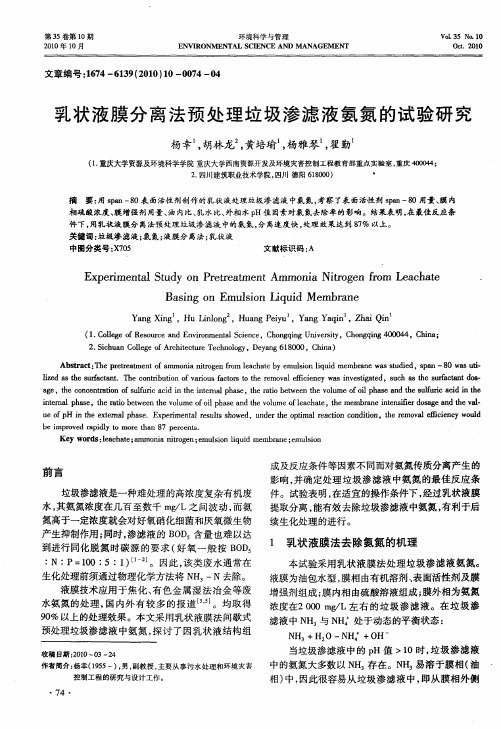

乳状液膜分离法预处理垃圾渗滤液氨氮的试验研究

关键词 : 垃圾渗滤波; 氮; 氨 液膜分 离法; 乳状液

中 图分 类号 : 7 5 X 0 文 献 标 识码 : A

E p rme tlS u y o r te t n x e i n a t d n P e r ame tAmmo i to e r m e c a e n a Ni g n fo L a h t r

l e stes f ca t T ec nrb t no aiu a tr ote rmo a f ee e siv siae i d a h u a tn. h o t u o fv r sfcost h e v leE in ywa n et td.s c ste s r ea td 6 z i i o g u h a uf tn o - h a a e,tec n e ta o f ufrca i n teitra h s ,tert ewe ntev lmeo ip aea d tes l r cdi e g h o c nrt n o l i cd i h nen lp ae h ai b t e h ou fol h s n uf i ai nt i s u o h u c h itr a h s ,tert ewe ntev lmeo i p aea dtev lmeo a h t teme r eitn ie o a ea d tevl ne lp ae h ai b t e h ou f l h s n ou fl c ae, h m a e sf rd s n a- n o o h e b n n i g h H fp i ee tr a hs .Ex ei na e ut s o d n e eo t lra t n c n i o hermo a f ce c o d eo H nt xen lp a e h p rme tlrs l h we ,u d rt pi e ci o dt n,t e v le iin yw u s h ma o i l

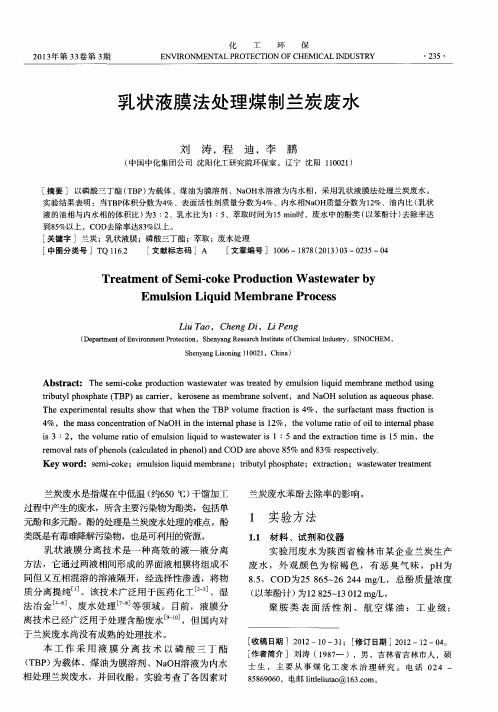

乳状液膜法处理煤制兰炭废水

t r i b u t y l p h o s p h a t e( T B P ) a s c a r r i e r ,k e r o s e n e a s me m b r a n e s o l v e n t ,a n d N a O H s o l u t i o n a s a q u e o u s p h a s  ̄ J 6 5 0℃) 干馏 加工

兰炭废水苯酚去除率的影响。

过程中产生的废水,所含主要污染物为酚类,包括单 元酚和多元 酚。酚 的处理是兰炭 废水处理 的难点 。酚 类既是有毒难降解污染物,也是可利用的资源。

乳 状 液 膜 分 离技 术 是 一 种 高 效 的液 一 液 分 离

乳状液膜法处理稀土废水

t a re s wa he c r ir sCya e 27 . The e f c soft nt r la u o ha e, he e e na q p s t a u f nx 2 fe t he i e na q e us p s t xt r la . ha e, he v l e o

2 Co l g f Ch mit y,Ga n n No ma n v r i . l eo e sr e n a r lU i e s t y,Ga z o 4 00 n h u 3 1 0,Chi ) na

Ab ta t E x r c i n o a e e r h f o a e e r h was e a e y e u s o i ui e br ne w a t id, sr c : t a to f r r a t r m r r a t t w t r b m l i n lq d m m a s s ud e

工 艺 , 进一 步 提高稀 土 的利用 率 , 速我 国稀 土资 将 加

源 Байду номын сангаас综 合利用 进 程 。

1 实验 部 分

1 1 试 剂 与 仪 器 .

能研 发一 种处 理稀 土 废水 的 工艺 , 极 大 地 促 进 我 将 国稀 土 资源 的综 合 利 用 进 程 , 大 改 善 环 境 污 染 。 大 稀 土废水 ( ( 。 ) 1 5 2 0rg L , c ReO。 一 1 ~ 0 / ) 由赣 南某 a 稀土 分离 厂提供 。 液膜 法 因其 高效 、 择 性 好 、 集 比高 等优 点 , 选 富

乳状液膜分离法脱除废水中的污染物

【数据记录与处理】

1.数据处理方法 1.1 柠檬黄标准曲线 c/mg/l 100 20 10 5 2.5 1.25 0.625

T% 2.2 21.5 45.2 67 81.5 90 94.2

A 1.657577319 0.66756154 0.344861565 0.173925197 0.088842391 0.045757491 0.025949097

【摘要】 乳状液膜分离技术综合了固体膜分离法和溶剂萃取法的特点, 是一种新兴的节能型分离手段。介绍了 乳状液膜的组成和分类, 并对其传质机理和分离过程中的影响因素进行了分析。 【实验目的】 (1)掌握液膜分离技术的机理和操作过程; (2)了解两种不同的液膜传质机理; (3)用液膜分离技术脱除废水中的污染物; (4)用电破乳技术回收浓缩液。 【关键词】 乳状液膜、分离、污染物

1

方面取得了相当显著的成果,展示出了良好的应用前景。[1] 2.实验原理 液膜分离技术(Liquid membrane permeation ,LMP) ,利用这种分离原理分离、纯化, 属于物理分离过程,是一种有效的工业化分离技术。 2.1 乳状液膜的组成 液膜模拟生物膜的结构,通常由膜溶剂、表面活性剂和流动载体组成。它的原理是受生 物膜选择透过性运输功能和固膜技术的启发,将膜分离与溶媒萃取相结合,使选择性渗透、 膜 相萃取和膜内相反萃取 3 个传质环节同时完成。它利用选择透过性原理,以膜两侧的溶质化 学浓度差为传质动力,使料液中待分离溶质在膜内相富集浓缩,分离待分离物质。 一般认为膜两侧相界面上传质分离过程存在简单扩散、化学反应、选择性渗透、萃取和 反萃取及吸附等。液膜的分离效率,关键在于其稳定性和选择性载体的选择。液膜分离涉及 三种液体:通常将合有被分离组分的料液作连续相,称为外相接受被分离组分的液体,称为 内相;成膜的液体处于两者之间,称为膜相。在液膜分离过程中,被分离组分从外相进入膜 相,再转入内相,浓集于内相。如果工艺过程有特殊要求,也可将料液作为内相,接受液作 为外相。这时被分离组分的传递方向,则从内相进入外相。 当乳状液分散到第 3 相时,形成许多直径为 0105~0120cm 的乳珠。在乳珠与第 3 相间有 巨大的接触面积,同时每个乳珠内部又包含无数个直径非常小的内水相微滴 ,分隔水相的有 机液膜最薄可以达到 1~10Lm。 这样具有巨大的接触面积和很薄的液膜,决定了分散体系有很 快的传质速度,具有高效快速的优点。[2] 液膜分离技术是将液膜溶液和反萃取剂在表面活性剂的作用下, 将反萃取剂利用液膜溶 液包裹,制成球形的油包水(W/O)乳状液。其膜很薄(约 10 微米) ,且表面积极大,因此, 它具有极大的处理能力(通量) 。 配制 W/O 乳液选用 HLB315~6 的油溶性表面活性剂,而配制 O/W 乳液则宜选用 HLB8~18 的水溶性表面活性剂,在实际应用中往往是用油溶性和水溶性表面活性剂或离子型和非离子 型表面活性剂复配,使表面活性剂在油水界面形成较高强度的界面膜 ,提高液膜的稳定性。 [3] 溶质透过液膜的迁移过程, 可以根据膜相中是否加入流动载体而分为促进迁移 I 型或促 进迁移 II 型传质。 促进迁移 I 型传质,是利用液膜本身对溶质有一定的溶解度,选择性地传递溶质。促进 迁移 II 型传质,是在液膜中加入一定的流动载体(通常为此溶质的萃取剂) ,选择性地与溶 质在界面处形成络合物, 然后此络合物在浓度梯度的作用下向内相扩散, 至内相界面处被内 相试剂解络(反萃) ,解离出溶质载体,溶质进入内相而载体则扩散至外相界面处再与溶质 络合。这种形式,更大地提高了液膜的选择性及应用范围。 综合上述两种传质机理, 可以看出, 液膜传质过程实际上相当于萃取与反萃取两步过程 同时进行:液膜将料液中的溶质萃入膜相,然后扩散至内相界面处,被内相试剂反萃至内相 (接受相) 。 因此, 萃取过程中的一些操作条件 (如相比等) 在此也同样影响液膜传质速率。 3.影响因素 3.1 乳化过程的影响因素 影响乳化的因素主要有油内比 Roi,即油相和内相的体积比。油内比主要影响液膜的稳 定性和渗透率。油内比小时,制得的乳液粘度差、膜薄、容易破损;油内比增加、稳定性提 高、回收率提高,但是当其较大时,液膜太厚导致传质过程受影响,提取率下降。 乳状液的特点之一就是在油膜中必须使用具有双亲基团的表面活性剂。 表面活性剂能确

乳状液膜法萃取废水中氰化物的特性

乳状液膜法萃取废水中氰化物的特性氰化废水是指含有氰化物的工业废水,主要来源于电镀、选矿、稀贵金属冶炼、农业、医药、煤气化等行业。

氰化物有剧毒,极少量的氰化物就会使人、畜在短时间内中毒死亡。

目前国内外开发的氰化废水处理方法有活性炭吸附法、高铁酸盐氧化法、膜处理法、光催化氧化法、离子交换法、溶剂萃取、电解法等。

上述方法对氰化物的处理具有一定的效果,但在某些方面仍有不足。

如清华大学开发的溶剂萃取法虽然已实现工业规模化应用,但该法只适应于高浓度含氰废水;电解法适合高浓度氰化废水的处理,但电流效率低,废水难以达标排放。

乳状液膜技术是20 世纪60 年代由美籍华人黎念之博士研究开发的,其将固体膜分离与溶液萃取的特点综合起来,形成一种新的膜分离技术。

其优点在于选择性好、比表面积大、能耗低、分离速度快、传质速率高、萃取与反萃取一步进行、膜相能多次重复利用等方面。

由于乳状液膜分离技术的特性,近年来广泛应用于稀土元素分离、环境保护、生物医药、石油化工、金属离子分离等领域。

目前研究液膜法处理氰化废水尚处在实验阶段,程迪等对来自制药厂的氰化废水采用液膜法处理,其萃取率可达99.99%,其回收的氰化钠可用于生产;何鼎胜等对来自焦化厂的氰化废水采用液膜法处理,其萃取率可达 99%。

液膜分离作为一种清洁的分离技术,对氰化废水的处理具有良好的应用前景。

本研究采用 Span-80 作表面活性剂、三正辛胺(TOA)作流动载体、液体石蜡作膜助剂、煤油作膜溶剂、NaOH 溶液为内水相处理氰化废水,并回收氰化物。

研究中考察了表面活性剂用量、流动载体用量、内相液 NaOH 浓度等因素对废水中氰化物萃取率的影响规律,其结果为液膜法处理氰化废水提供了理论与技术基础。

1 实验方法1.1 材料、试剂和仪器本实验所用氰化废水来自某黄金冶炼厂提金废水,水质澄清,无色透明。

表面活性剂为 Span-80,载体为三正辛胺(TOA)、氢氧化钠溶液,膜溶剂为煤油,膜助剂为液体石蜡,提供强酸介质的是浓硫酸。

乳状液膜法去除水溶液中的Cr(Ⅵ)

中 图分 类 号 : TQ4 3 9 2 .

文 献标 识码 : A

文 章 编 号 :10 .5 l2 0 )20 2 .4 0 80 1 (0 6 0 .0 80

2 结 果 与 讨 论

作 县 :掐 6—,。南 源 ,尔 T 2I表且 性 量 去 率 影 者 25f 9 1 河 溶 人睹 淀 程 . 面百 剂 I 玄 翠 简 史 -1 一 男 济 ^ 滨 介由 丰2 ) 0 I9 鹗河 0 17 艳( - 哈 工 - I‘用 对除的响 I肚 ・ 活, 刈际州 ,

维普资讯

第2 期

史艳 丰 , . 状 液 膜 法 去除 水 溶 液 中 的 C ( 等 乳 r Ⅵ)

12 2 传 质 ..

将油 包水型液膜 加入 到 一定 体 积 的含 C ( rⅥ)

废水 中 , 2 0 3 0r a的转速 下 搅 拌 , 隔一 定 在 0 0 d 每 时 间对外 水相取样 测定 。 12 3 检测 ..

少报 道[ 6。但 是 乳 状 液 膜 的 稳 定 性 还 是 没 有 5  ̄3 完全得 到解决 , 者 旨在 利用 复 合 表 面活 性 剂 研 作

n m波长 处 , 以空 白试剂 作 参 比 , 定 吸光 度 , 测 计算 c ( 的质量浓度 , rⅥ) 以及 c ( 的去 除率 。 rⅥ)

7 1W 微 型可见 分 光光 度 计 : 海 光学 仪 器 2 上

厂 ;5 1型 电 动 搅 拌 器 : 海 市 地 理 模 型 厂 ; 61 上 7 HW. 恒温磁 力 搅 拌 器 : 苏金 坛 市 国胜 仪 器 9 1 江

实验5 乳化型液膜分离法脱除废水中的污染物

实验五 乳化型液膜分离法脱除废水中的污染物一、实验目的1) 了解两种不同的乳化型液膜(I 型和Ⅱ型)传质机理。

2) 掌握影响液膜传质速率的影响因素及其影响效果。

3) 掌握液膜分离技术的操作过程。

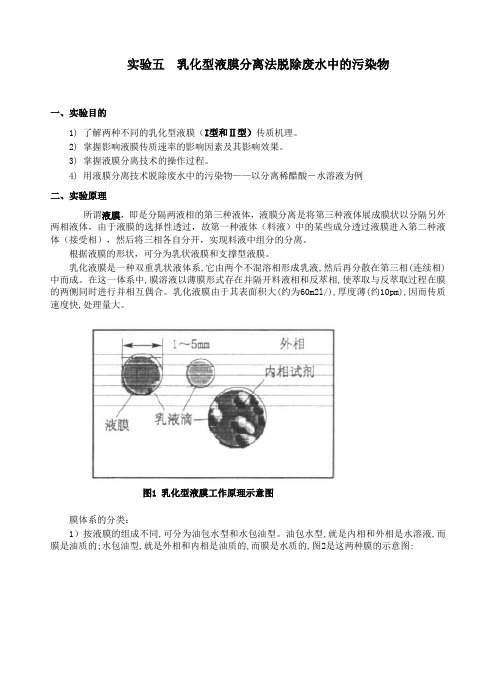

4) 用液膜分离技术脱除废水中的污染物——以分离稀醋酸-水溶液为例 二、实验原理所谓液膜,即是分隔两液相的第三种液体,液膜分离是将第三种液体展成膜状以分隔另外两相液体,由于液膜的选择性透过,故第一种液体(料液)中的某些成分透过液膜进入第二种液体(接受相),然后将三相各自分开,实现料液中组分的分离。

根据液膜的形状,可分为乳状液膜和支撑型液膜。

乳化液膜是一种双重乳状液体系,它由两个不混溶相形成乳液,然后再分散在第三相(连续相)中而成。

在这一体系中,膜溶液以薄膜形式存在并隔开料液相和反萃相,使萃取与反萃取过程在膜的两侧同时进行并相互偶合。

乳化液膜由于其表面积大(约为60m2l/),厚度薄(约10pm),因而传质速度快,处理量大。

膜体系的分类:1)按液膜的组成不同,可分为油包水型和水包油型。

油包水型,就是内相和外相是水溶液,而膜是油质的;水包油型,就是外相和内相是油质的,而膜是水质的,图2是这两种膜的示意图:图1 乳化型液膜工作原理示意图2)按传质机理不同,液膜还可分为有载体输送的液膜和无载体输送的液膜两种。

无载体输送的液膜(促进I 型)指把活性剂加到有机溶剂或水中所形成的液膜。

这种液膜是利用溶质或溶剂的渗透浓度差进行物质分离,渗透浓度差越大,分离效果越好。

它可以用来分离物理、化学性质相似的碳氢化合物,从水溶液中分离无机盐以及从废水中去除有机物等。

有载体输送的液膜(促进迁移II 型)是由表面活性剂、溶剂和载体组成。

其选择性分离效果主要取决于所加入载体的性能,载体在液膜的两个界面之间来回穿梭传递迁移物质,通过载体和被迁移物质的选择性反应,可以极大地提高被迁移物质在液膜中的有效溶解度,特别是通过不断地给载体输送能量,可以实现从低浓区向高浓区连续地迁移物质。

液膜分离法脱除废水中的污染物

液膜分离法脱除废水中的污染物一、实验目的掌握液膜分离的操作过程。

了解两种不同的液膜传质机理。

用液膜分离技术脱除水中的污染物。

二、实验原理膜分离是利用一种膜状液体将组成不同而又完全互溶的原料液和接受液隔开,原料液中的欲分离组分通过液膜透到接受液,从而与原料液分离。

液膜由膜溶剂和表面活性剂组成,膜溶剂与被隔离的溶液通常完全不互溶或溶解度很小,即当被隔离的溶液为水相时,膜溶剂为汕型,当被隔离的为有机相时,膜溶剂为水型。

根据膜的形状,可分为乳状液膜和支撑型液膜。

乳状液膜的制备是首先用液膜包裹内相溶液形成NAOH水溶液作为内相。

实验时先将膜相与内相在一定条件下乳化,使两者形成废水中的稳定油包水型乳状液,然后将此乳状液分散与酸醋中。

这样,废水中的醋酸将以一定的速度穿过液膜向内相迁移,并与内相NAOH反应生成NAAC而被保留在内相,从而与废水分离。

然后,将乳液与废水分离,对乳液进行破乳,回收内相中高浓度的NAAC,同时使膜相物质再以,以便重复使用。

三、实验方法及步骤1实验步骤1号液膜组成:95%煤油,4880,5%2号液膜组成:煤油90%,4880,5%内相用2mol/L的NAOH水溶液。

采用HAC水溶液作为原料液进行传质实验,HAC的初始浓度在实验时测定具体步骤:1在制乳搅拌釜中先加入1号液膜70ml,然后在1600r/min的转速下滴加内相NAOH 水溶液,70ml,在此转速下搅拌15,待成稳定乳状液后停止搅拌,待用。

2在传质釜中加入待处理的原料液450,在约400的搅拌速度下加入上述乳液90进行传质实验。

第隔一段时间,取样分析一次,测定外相HAC浓度随时间的变,并作出外相HAC 浓度与时间的关系曲线。

待外相中所有的HAC均进入内相后,停止搅拌,放出釜中液体,洗净待用。

3,在传质釜中加入450料液,在与2相同的搅拌转速下,加入40乳状液,重复步骤2 4比较2。

3的实验结果,说明在不同处理比下传质速率差别,并分析其原因。

污水中氨氮去除方法总结

污水中氨氮去除方法总结氨氮废水处理有折点氯化法、化学沉淀法、离子交换法、吹脱法和生物脱氨法等多种方法,这些技术可分为物理化学法和生物脱氮技术两大类。

一、生物脱氮法微生物去除氨氮过程需经两个阶段。

第一阶段为硝化过程,亚硝化菌和硝化菌在有氧条件下将氨态氮转化为亚硝态氮和硝态氮的过程。

第二阶段为反硝化过程,污水中的硝态氮和亚硝态氮在无氧或低氧条件下,被反硝化菌(异养、自养微生物均有发现且种类很多)还原转化为氮气。

在此过程中,有机物(甲醇、乙酸、葡萄糖等)作为电子供体被氧化而提供能量。

常见的生物脱氮流程可以分为3类,分别是多级污泥系统、单级污泥系统和生物膜系统。

1、多级污泥系统此流程可以得到相当好的BOD5去除效果和脱氮效果,其缺点是流程长、构筑物多、基建费用高、需要外加碳源、运行费用高、出水中残留一定量甲醇等。

2、单级污泥系统单级污泥系统的形式包括前置反硝化系统、后置反硝化系统及交替工作系统。

前置反硝化的生物脱氮流程,通常称为A/O流程与传统的生物脱氮工艺流程相比,A/O工艺具有流程简单、构筑物少、基建费用低、不需外加碳源、出水水质高等优点。

后置式反硝化系统,因为混合液缺乏有机物,一般还需要人工投加碳源,但脱氮的效果可高于前置式,理论上可接近100%的脱氮。

交替工作的生物脱氮流程主要由两个串联池子组成,通过改换进水和出水的方向,两个池子交替在缺氧和好氧的条件下运行。

该系统本质上仍是A/O系统,但其利用交替工作的方式,避免了混合液的回流,因而脱氮效果优于一般A/O流程。

其缺点是运行管理费用较高,且一般必须配置计算机控制自动操作系统。

3、生物膜系统将上述A/O系统中的缺氧池和好氧池改为固定生物膜反应器,即形成生物膜脱氮系统。

此系统中应有混合液回流,但不需污泥回流,在缺氧的好氧反应器中保存了适应于反硝化和好氧氧化及硝化反应的两个污泥系统。

二、物化除氮物化除氮常用的物理化学方法有折点氯化法、化学沉淀法、离子交换法、吹脱法、液膜法、电渗析法和催化湿式氧化法等。

乳状液膜法处理H酸废水的实验研究

期: 收稿 日 : 2005- 02 - 22; 修改稿收到日 2005 一06 一2 1 期 作者简介 : 张 莉(1965- ) , 湖北武汉人 , 女, 硕士, 副教授, 从事环境工程领域的教学与科研工作. (027 一 62956471)

,8 6

膜 科 学 与 技 术

第 27 卷

第27 卷 第 1 期

2007 年 2 月

膜 科 学 与 技 术

E M M BR AN E SC IE NC E A ND T E C H NO L O GY

Vol . 27 No . I F eb . 200 7

文章编号: 1007 一 8924 (2007 )01 一 0085 一 04

乳状液膜法处理 H 酸废水的实验研究

对废水COD 去除率指标的影响, 分析了 其内 在影响因素的规律性. 同时, 实验结果表明乳状液 膜法处理H 酸废水具有较好的应用前景. 关键词: H 酸 废水; 乳状液膜; 废水处理

中图分类号: X703. 1; TQ028. 8 文献标识码: A

有机蔡磺酸类化合物是重要的蔡系染料中间 体, 主要有H 酸、 酸、酸、 酸、 酸、 K J y T 吐氏酸和变

图1 不同,A含 下C O 量 OD去除 与 率,

萃取时间 t 的关系 Fig. 1 Removal rate of COD depending on extraction time

with different content of率的影响 从图3 可以看出, 在萃取时间 15 min 或以后, 当 油内比R、 由1:0.5 变化到1:1.5 时, 相水团 内 包 容溶质的能力增强, 去除率随之提高, COD 在萃取 后期(25 min 内) , 稳定性仍然较好. 但过小的油内 比 1:2, COD 去除率却较上述油内比为低, 如 其 可

乳制品废水处理工艺探析

乳制品废水处理工艺探析乳制品工业是一个重要的食品加工行业,其生产过程中会产生大量废水。

乳制品废水的主要污染物包括乳糖、乳脂肪、蛋白质、乳酸等有机物质,以及油脂、氮、磷等无机物质。

这些污染物对水环境造成严重影响,因此乳制品废水的处理成为一个重要的环保课题。

乳制品废水处理的目标是将污染物去除或转化成无害物质,使废水达到排放标准。

目前,乳制品废水处理主要采用物理化学处理和生物处理相结合的方法。

物理化学处理是乳制品废水处理的前期工序,主要通过沉淀、过滤、气浮等步骤将悬浮物、油脂、颜色等废水中的大部分污染物去除。

这些处理方法通常采用化学药剂来辅助去除污染物,如絮凝剂、pH调节剂、氧化剂等。

其中,絮凝剂的添加能够使细小的悬浮颗粒聚集成较大的团簇,便于后续的沉淀和过滤。

生物处理是乳制品废水处理的核心环节,主要通过微生物的代谢活动降解和转化有机物质。

生物处理的常见方法有活性污泥法、固定床生物膜法、曝气沟法等。

活性污泥法是目前应用最广泛的一种生物处理方法。

它通过悬浮式或附着式的活性污泥来降解废水中的有机物质。

活性污泥中的微生物通过氧化降解有机物质,同时需要适宜的温度、pH值、氧气供应和可溶性氧的浓度。

为了维持污泥活性,还需要定期进行污泥的回流和剩余污泥的处理。

固定床生物膜法是近年来发展起来的一种生物处理方法。

它通过将生物膜固定在填料上,使废水通过生物膜,微生物在膜表面进行吸附生长和降解有机物质。

相比活性污泥法,固定床生物膜法能够更好地适应高浓度和低温的乳制品废水处理。

曝气沟法是一种由湿地基底曝气装置、植物和微生物三者相互作用而构成的微生物处理系统。

通过植物的排水作用和微生物的降解作用,可以有效地去除乳制品废水中的有机物、氮和磷等污染物,同时也可以提高废水的氨氮去除效果。

除了物理化学处理和生物处理,还可以采用一些先进的技术来提高乳制品废水处理的效果。

例如,膜分离技术可以用于浓缩和回收废水中的有价值物质。

利用膜分离装置可以将废水中的有机物和离子等与水分离,降低废水的体积,减少后续处理的负荷。

乳状液膜分离法脱除废水中的污染物

乳状液膜分离法脱除废水中的污染物杨磊(同济大学化学系上海)摘要:本实验以煤油作膜相,NaOH溶液作内相,制取非流动载体乳状液膜,并用于分离柠檬黄水溶液。

通过控制变量法,保持搅拌条件和乳水比不变,改变油内比,用来探究油内比对于乳状液膜分离过程中制乳、传质和破乳的影响。

本实验还可以对其他因素予以探讨。

关键词:乳状液膜柠檬黄制乳、传质、破乳油内比乳水比Emulsion liquid membrane separation method of removing the pollutants in wastewaterYang Lei((the Chemical Department of Tongji University Shanghai)Abstract: With kerosene as the membrane phase, NaOH solution for internal phase, making the carrier flow emulsion liquid membrane, and is used to separate citric yellow aqueous solution.This experiment by controlling variable method, the mixing condition and the water ratio unchanged, than change oil, used to explore oil than for emulsion membrane separation process in milk, the effect of mass transfer and demulsification.This experiment can also refer to other factors.Key words:Emulsion Liquid Membrane Tartrazine solution Mass Transfer Oil Naypyidaw Water Than Milk1、引言:液膜分离技术是受细胞流动载体的启发而衍生发展出来的一种分离技术,分为支撑液膜和乳状液膜,其类似于萃取和反萃取过程,常用于低浓度物质的富集。

乳化液膜法分离含氰废水

I ■

C h i n a s c i e n c e a n d T e c h n o l o g y R e v i e w

乳化 液 膜 法 分 离 含 氰 废 水

苗

( 1 . 长安 大学

莹[ 昝

]陈

腾[ 1 1

环境 科学 与 工程 学 院

陕西 西 安 7 1 0 0 5 4 )

用 混合 强度 即搅拌 转速 ( 包括制乳 转速 、 传 质转速 ) 来考 察 液膜 的稳定性 。 制乳 时搅 拌转速 越大 内相 液滴分 散越细 , 乳状液 膜也 越稳定 。 传 质转 速主 要通 过 影响分 散在 外相 中乳 状液 球 的直径 、 改 变传 质面 积大 小来 影响传 质速 率 。 3 . 7 液体 石蜡 的用 量

3 . 6 混合 强度 的影 响

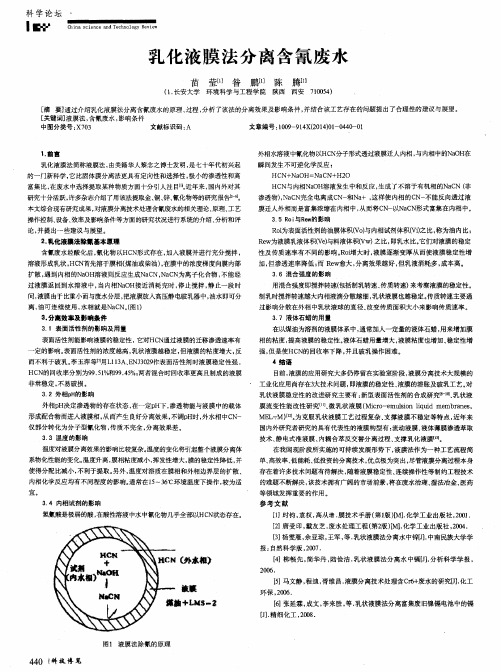

扩散 , 遇到内相的Na O H溶液则反应生成N a C N, Na C N为离子化合物, 不能经

过液 膜 返 回到水 溶 液 中 , 当 内相Na O H接近 消耗 完时 , 停止 搅 拌 , 静 止一段 时 间, 液膜 由于 比重 小而与废 水分层 , 把 液膜放人 高压静 电破乳 器中 , 油水 即可分 离, 油 可 连续使 用 , 水 相 就是Na C N。 ( 图1 )

定 的影响 。 表面 活性剂 的浓 度越 高 , 乳状液 膜越 稳定 , 但液 膜的 粘度增 大 , 反

而不利于破乳。 李玉萍等【 用L 1 1 3 A、 E N J 3 0 2 9 作表面活性剂时液膜稳定性强 ,

HC N的回收 率分别 为9 9 . 5 1 % 和9 9 . 4 5 %; 两 者混合 时 回收率更 高且 制成 的液膜 非常稳 定 , 不 易破损 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乳状液膜分离法脱除废水中的污染物杨磊(同济大学化学系上海)摘要:本实验以煤油作膜相,NaOH溶液作内相,制取非流动载体乳状液膜,并用于分离柠檬黄水溶液。

通过控制变量法,保持搅拌条件和乳水比不变,改变油内比,用来探究油内比对于乳状液膜分离过程中制乳、传质和破乳的影响。

本实验还可以对其他因素予以探讨。

关键词:乳状液膜柠檬黄制乳、传质、破乳油内比乳水比Emulsion liquid membrane separation method of removing the pollutants in wastewaterYang Lei((the Chemical Department of Tongji University Shanghai)Abstract: With kerosene as the membrane phase, NaOH solution for internal phase, making the carrier flow emulsion liquid membrane, and is used to separate citric yellow aqueous solution.This experiment by controlling variable method, the mixing condition and the water ratio unchanged, than change oil, used to explore oil than for emulsion membrane separation process in milk, the effect of mass transfer and demulsification.This experiment can also refer to other factors.Key words:Emulsion Liquid Membrane Tartrazine solution Mass Transfer Oil Naypyidaw Water Than Milk1、引言:液膜分离技术是受细胞流动载体的启发而衍生发展出来的一种分离技术,分为支撑液膜和乳状液膜,其类似于萃取和反萃取过程,常用于低浓度物质的富集。

[1]液膜通常由膜溶剂、表面活性剂和流动载体组成。

它利用选择透过性原理,以膜两侧的溶质化学浓度差为传质动力,使料液中待分离溶质在膜内相富集浓缩,分离待分离物质。

在液膜分离过程中,被分离组分从外相进入膜相,再转入内相,浓集于内相。

传质推动力大,试剂消耗量少,溶质逆浓度梯度效应,非常高的传质面积使其有极高的分离效率,且液膜传质速率高,选择性好,同时液膜分离具有操作简单以及连续性好的性质,使得液膜分离可广泛应用于化工、生化、医药、环保、有色冶金、核技术、食品、轻工、动力、机械等行业,有着广泛的应用前景。

[2]液膜分离机理有以下几种类型:①选择性渗透。

利用混合物中各组分透过液膜的渗透速率的差别,实现组分分离,需要利用内外浓度差。

②内相有化学反应。

被分离组分 A透过液膜后与内相中的反萃剂R发生化学反应,反应产物P不能透过液膜,利用化学反应创造内外浓度差。

③膜内添加活动载体。

载体 R1作为渗透组分A在膜内传递的媒介。

载体相当于萃取剂中的萃取反应剂,在外相与液膜的界面处,与渗透组分A生成络合物P1,P1在液膜内扩散到内相与液膜的界面,与内相中的反萃剂R2作用而发生解络,组分A 进入内相;解络后的载体在液膜内扩散返回外相与液膜界面,再一次进行络合,可以逆浓度传质。

[4]影响液膜分离和液膜稳定性的因素:高渗透性、高选择性与高稳定性是膜分离过程所应具备的基本性能,但是,迄今所开发的大多数液膜过程,很难同时具备这3种性能。

[5](1)乳化、传质和分离:影响乳化的主要因素是油相和内相的体积比Roi ,油内比越大,液膜厚度越大,传质路程越大,渗透率降低,处理能力下降,但液膜稳定性增加。

表面活性剂是乳化液膜体系的关键组份之一,它直接影响着液膜的稳定性、溶胀性能、液膜乳液的破乳以及油相回用等方面。

一定范围内,表面活性剂能增加膜通透性,增加液膜稳定性。

乳液和外相体积比Rew 反映了液膜一次的处理能力。

乳水比越大,传质面积大,但后续处理难度增加。

[7]搅拌速率和搅拌时间大,促进传质,但容易使膜破裂。

提高传质推动力的方式:增大外相浓度和酸度,充分利用内相反应。

降低传质阻力的方式:降低油内比、增加表面活性剂、升高温度等。

[6](2)稳定性:对乳状液膜体系来说,其本身在热力学上就是一个不稳定体系,有聚并、分层和凝聚的内在趋势。

液膜的厚度和物化性质决定了液膜的稳定性,其主要的影响因素有:油内比、表面活性剂量、搅拌速率、温度、膜粘度,一般膜稳定性和膜阻力成矛盾关系。

本实验制取不同油内比和油水比的乳状液膜,并调节搅拌速率,采用控制变量法研究乳状液膜的传质和稳定性的影响因素。

通过实验达到以下目的:1.掌握液膜分离的机理和操作;2.用乳状液膜分离技术脱出废水中污染物(模拟废水);3.了解乳液破乳方法和机理;4.用电破乳技术回收浓缩液。

[12]1-1乳状液膜结构示意图 1-2液膜分离过程示意图O H NaAc NaOH HAc 2+→+HAc 料液(外相) 液膜 内相O H NaAc NaOH HAc 2+→+HAc 料液(外相) 液膜 内相HCAc CH2、实验部分:实验装置:制乳搅拌器、传质搅拌器和电破乳器、分光光度计(425nm 波长)、离心机、100mL 量筒、大小烧杯、10只小试管等实验试剂:膜相(煤油、膜增强剂、流动载体等组成,已配制)、内相(NaOH 溶液)、表面活性剂、100mg/L柠檬黄水溶液实验步骤及操作:1)制备乳状液膜:在制乳搅拌器中按比例加入液膜各组分,打开制乳搅拌器,然后在低于2000 r/min的转速下滴加内相NaOH水溶液(油内比为1:1、1:1.5、1:2),总体积保持在100mL左右。

在此转速下搅拌8分钟左右,待成稳定乳状液后停止搅拌,关闭电源,卸装置出料。

2)传质分离:采用乳水比(乳液体积/料液体积)为1:3,在传质搅拌器中加入待处理的100mg/mL的柠檬黄水溶液300mL,在约320 r/min的搅拌速度下加入上述乳液膜100mL,进行传质分离实验。

3)检测:搅拌过程中,在一定时间下,用长针注射器和试管取少量料液进行分析,共取十组,记录时间。

料液静置分层,吸取上层少量油层,离心5min,静置,取上层清液,用分光光度计在425nm处测定上层清液中柠檬黄浓度随时间的变化,并作出外相柠檬黄浓度与时间的关系曲线。

4)破乳:将剩余料液静置分层,取约100mL油相(包括膜相和内相)于100mL量筒中,水相另处理。

打开破乳装置,根据油内比计算出铁片深入位置,开始破乳,并记录破乳时上层膜相和下层内相(包括柠檬黄)的体积随时间的变化。

待两相界面达到电容铁片处时停止破乳。

5)关闭仪器和电源,清洗仪器,整理设备。

3、实验数据和处理:3-1 实验数据记录:料液浓度:100mg/L、HCl浓度:6mol/L、NaOH浓度:2mol/L搅拌时间:5min、搅拌转速:350r/min3-2 实验设计与规划(控制油内比):膜相体积/mL 内相体积/mL 柠檬黄体积/mL 油内比乳水比HCl体积/mL50 50 300 1.0:1.0 1.0:3.0 1633 66 300 1.0:2.0 1.0:3.0 1625 75 300 1.0:3.0 1.0:3.0 163-3 柠檬黄标准曲线:吸光度A-浓度C(mg/L)c-mg/L 100 20 10 5 2.5 1.25 0.625 T% 2.2 21.5 45.2 67 81.5 90 94.2 A 1.658 0.668 0.345 0.174 0.089 0.046 0.0263-4 制乳过程和传质过程数据及图像:1)第一组实验:2)第二组实验:3)第三组实验:他组外相料液浓度Ct-时间t曲线:本组实验外相料液浓度Ct-时间t曲线图像:他组回收率η-时间t曲线:本组实验回收率η-时间t曲线图像:3-5 传质过程分析和讨论:1)三组实验结果显示,第一个实验点均在30s左右,其回收率基本就到达了90%,而后大概在200s左右基本上波动不大,基本呈平衡。

短时间完成了传质过程,且随着时间进行,外相浓度基本不变,说明三者膜稳定性均较好;2)三组实验外向浓度在3-11mg/L之间,回收率大于90%,说明本次实验结果较为成功,乳状液膜的分离效果好,膜稳定性和传质效率好,反映了乳状液膜分离技术具有传质推动力大,试剂消耗量少,有非常高的传质面积使其有极高的分离效率,且液膜传质速率高操作简单以及连续性好的性质;3)第一组到第三组中,乳水比为1:3不变,而油内比从1:1-1:2-1:3逐渐减小,而外相料液浓度三组呈逐渐上升,且回收率逐次下降。

理论上,油内比减小,膜厚度减小,传质路程越小,渗透率增大,利于传质,处理能力增强,但液膜稳定性下降,而实验回收率的下降与之相反;4)而本组实验结果不尽如人意。

三组数据外向浓度均较高(10-30mg/L),回收率远小于他组实验数据结果(仅80%),说明膜传质效果不佳。

而第一组数据波动大,除去仪器和测量因素,原以为是传质过程中搅拌速率或搅拌时间过长,但与其他组对比,搅拌条件和油内比/乳水比相差不大,可能原因是对于制乳器使用不当,未能充分及时的完成制乳,导致膜稳定性效果差、不均一。

同时第二组和第三组实验结果虽有规律,但两组实验均是外向浓度随时间不降反升,这与理论矛盾。

可能原因:样品分析时组别记录错误;离心后上下层颜色相差大,上层清液基本无黄色,但仪器测得柠檬黄浓度很高,说明可能是少许浮于清液上的油相未能完全吸出,造成误差;传质速率高,传质时间短,因此随着时间延长,外向浓度趋于稳定,甚至长时间和高速搅拌造成膜破裂与重新形成,使得外向浓度较高;可能是油内比偏低,使得膜稳定性下降和传质时间缩短;可能是搅拌条件或内相、HCl加入量不对。

3-6 破乳过程记录和处理:破乳率ε-时间t曲线:3-7 破乳过程分析:从实验结果和数据上看:两组实验明显破乳效率不同,尽管由于实验操作失误,实验组数较少,但可以看出随着油内比减小,破乳率-时间曲线斜率和破乳能力亦减小。

而两者在试验范围内体现出较为明显的线性关系,基本说明破乳过程是成功的。

理论上,破乳效果主要取决于油和水(内相)的体积比,它是选择适当脉冲强度和频率的重要参数。

在脉冲高压静电条件下对乳状液进行破乳,其影响因素主要是乳状液的性质和高压脉冲电场的条件如电压、电场频率等及破乳器本身的结构等因素。