MAAGPV齿轮箱地设计

半直驱永磁风力发电机组 齿轮箱设计要求

半直驱永磁风力发电机组齿轮箱设计要求下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!半直驱永磁风力发电机组齿轮箱设计要求1. 引言随着永磁风力发电技术的不断发展,半直驱永磁风力发电机组在风能转换中扮演着日益重要的角色。

风力发电机组齿轮箱设计与优化

风力发电机组齿轮箱设计与优化风力发电机组作为一种环保和可再生能源设备,在近年来得到了广泛的应用和发展。

而其中的齿轮箱设计和优化,则是影响整个发电机组性能和效率的重要因素之一。

本文将详细介绍风力发电机组齿轮箱的设计原理与优化方法。

一、齿轮箱设计原理风力发电机组的齿轮箱主要用于传动风力转子与发电机之间的转动力,同时还可以对转速比进行调节以提高系统效率。

一般来说,齿轮箱包括主减速箱和变速箱两部分。

主减速箱通常采用多级齿轮传动,通过不同的齿轮组合来实现不同的转速。

而变速箱则可以通过调整齿轮箱中液压传动系统或电子控制系统来实现转速的调节,以适应不同风速下的工作状态。

在设计齿轮箱时,需要考虑的因素包括传动效率、承载能力、噪音和振动等。

合理的齿轮参数设计和优化可以有效地提高齿轮箱的工作效率和寿命。

二、齿轮箱优化方法1. 材料选用优化:齿轮箱的耐磨损性、强度和重量等关键性能直接受材料选择的影响。

优化材料选用可以根据具体工况选择合适的合金钢、碳素钢或铝合金等材料,以提高齿轮箱的整体性能。

2. 齿轮参数优化:齿轮的模数、齿数、压力角等参数对齿轮箱的传动效率和噪音有着重要影响。

通过数值优化和仿真分析,可以对齿轮参数进行精确设计和调整,以实现最佳的传动效果。

3. 润滑系统优化:齿轮箱工作时,润滑油的选用和润滑系统的设计对齿轮箱的稳定性和寿命至关重要。

通过合理选择润滑油种类和油路设计,可以减少齿轮箱的摩擦损失和磨损,提高系统效率。

4. 结构强度优化:齿轮箱内部各部件的结构设计和强度分析是确保齿轮箱正常运行的重要环节。

通过有限元分析和结构优化,可以避免齿轮箱在高负荷工况下出现应力集中和疲劳断裂等问题。

结语风力发电机组齿轮箱的设计和优化是提高发电系统整体性能和可靠性的关键环节。

通过合理设计齿轮参数、材料选用、结构强度和润滑系统,可以有效地提高齿轮箱的使用寿命和工作效率,为风力发电行业的发展做出贡献。

希望通过本文的介绍,读者对风力发电机组齿轮箱的设计与优化有所了解和启发。

agma 小模数齿轮装置设计手册

agma 小模数齿轮装置设计手册前言随着科技的发展和机械工业的进步,小模数齿轮装置在许多领域中得到了广泛的应用。

为了满足市场需求,我们编写了这本《Agma 小模数齿轮装置设计手册》,旨在为设计师和工程师提供有关小模数齿轮装置设计的全面、准确和实用的信息。

一、设计基础1. 齿轮类型与选择本手册首先介绍了各种类型的小模数齿轮,包括直齿、斜齿、锥齿等,以及各自的特点和应用场景。

设计师应根据实际需求选择合适的齿轮类型。

2. 齿轮材料与热处理详细介绍了适用于小模数齿轮的材料,如钢、铸铁等,以及各种材料的性能特点。

同时,手册还提供了热处理工艺的相关知识,以提高齿轮的力学性能和使用寿命。

3. 齿轮精度与公差阐述了齿轮精度等级的确定原则,以及各种公差的选择依据。

设计师应合理选择齿轮精度与公差,以确保装置的性能和稳定性。

二、设计流程1. 确定设计目标与要求在开始设计之前,应明确装置的设计目标和使用要求。

这包括功率、转速、传动效率、可靠性等方面的要求。

2. 计算与校核根据设计目标和要求,进行必要的计算和校核。

这包括齿轮传动设计计算、强度校核、稳定性分析等。

确保装置在预期工况下能够正常、稳定地工作。

3. 结构设计在计算和校核的基础上,进行装置的结构设计。

这包括齿轮、轴、轴承、箱体等部件的设计,以及润滑和密封系统的设计。

力求结构紧凑、工作可靠。

4. 绘图与审查完成结构设计后,绘制详细的工程图纸。

在审查阶段,对图纸进行仔细核对,确保设计的合理性和可行性。

同时,根据需要进行优化和完善。

5. 试制与试验按照图纸制造样机,并进行性能试验。

根据试验结果对设计进行必要的调整和改进,以提高装置的性能和可靠性。

6. 生产与验收完成试验后,开始批量生产。

在生产过程中,应严格控制质量,确保装置的一致性和稳定性。

成品应按照相关标准进行验收,确保满足用户需求。

三、案例分析本手册通过实际案例的分析,帮助设计师更好地理解小模数齿轮装置的设计要点和方法。

齿轮箱盖的工艺设计分析

技术要 求合理 地设 计浇 注系 统。 设 计浇 注 系统应 该遵 循如 下原则 : ( 1 ) 控制充型过程中金属液的流动方向和速度, 使金属液平稳、 连续地充型; ( 2 ) 在合适的时间内充满型腔, 避免形成夹砂、 冷隔、 等缺陷, ( 3 ) 调节铸 型内 的温度 分布有 利于强化 铸件的收 缩、 减少 铸造应 力 , 防止铸 件 出现变 形 、 裂纹 等缺 陷 ; ( 4 ) 浇 注系 统应 该具 有挡 渣 、 溢渣 、 净 化金 属液 的能力 ; ( 5 ) 浇 注 系统应 当结构 简 单 、 可靠 , 减 少金 属液消 耗 , 便于 清 理 3 . 1 确定浇 注时 间 浇注 时间 的长短 表示浇注速 度 的快 慢 , 每个铸 件都有一 个最合 适的浇注 速

1 . 1 铸造收 缩率

金属凝 固和冷却过程 的收缩 , 使 铸件各部 分的尺寸小 于原来的尺寸 , 因此 , 为 了使铸件 冷却 后的尺寸 与铸件尺寸 一致 , 需要在模样 或芯盒上 加上其 收缩 的尺 寸。 正确地 确定加工余量是 一项很重要 的工作 。 因为 过大的加工余 量不仅会增 加 金属材料 的淌 耗和机械加工 的工作量 , 而且由于铸件表面层的金属组织—般 较致 密, 故机械性 能, 耐压和耐磨蚀性能都 比较 好, 过大的加工余量就会使铸 件的表面 质量下降 。 因此 , 应尽量 使铸件表面做到不加工或少 加工。 但机械加工余量 也不能 太小 , 这是因为—方面 目前 普通砂 型铸 造的铸件还 比较低 。 而 且有时铸件还 会产 生变形和表 面缺陷 , 这 就是要靠加 工余 量来弥补 , 而目 . 铸铁件 的表面常 因冷 却速 度 陕而形成 白口组 织 。 因此 , 过小 的加工余量 将会影 响加工 时刀具 的寿命 。 铸 造 的收缩率 定 义为 下面 的式子 : K = f 上 ,一 上,)× 1 0 0 % ÷ L, ( 1 )

兆瓦级风电齿轮箱设计与研究的开题报告

兆瓦级风电齿轮箱设计与研究的开题报告一、研究背景及意义近年来,风能作为一种清洁可再生的能源逐渐受到人们关注和重视,风力发电逐渐成为世界主要发电方式之一。

风力发电机组是风力发电的核心装备,其中齿轮箱作为风电机组的核心部件承载着传动、承载等重要功能。

目前兆瓦级风电齿轮箱具有结构重、体积大、噪音高、质量差等问题,急需进行优化和改进。

因此,本文旨在对兆瓦级风电齿轮箱进行设计和研究,提高其传动效率、减小体积、降低噪音等问题,从而推进风力发电技术的发展和应用。

二、研究目标及内容研究目标:设计一种具有高传动效率、体积小、噪音低的兆瓦级风电齿轮箱。

研究内容:(1)分析兆瓦级风电齿轮箱的传动机理和工作条件;(2)优化齿轮参数,设计具有高传动效率的齿轮箱;(3)优化齿轮箱结构,减小体积和重量;(4)分析齿轮箱传动中的噪音问题,并提出降噪方案;(5)进行试制和测试,检验齿轮箱的传动效率、体积和噪音等性能。

三、研究方法1.理论分析法:采用理论分析方法对兆瓦级风电齿轮箱的传动机理和工作条件进行分析,确定齿轮参数及优化设计方案。

2.数值模拟法:借助ANSYS Workbench等软件,对兆瓦级风电齿轮箱进行有限元分析,确定齿轮箱结构及材料选择。

3.试制测试法:进行样机试制,结合测试方法和测试设备对样机的试验性能进行测试和分析。

四、研究计划及预期成果研究计划:第一年:理论分析与数值模拟,确定齿轮参数和结构优化方案。

第二年:样机制作与试验分析,检验齿轮箱的传动效率、体积和噪音等性能。

第三年:对试验结果进行分析,并进一步对齿轮箱进行改进和优化,形成完整的设计和研究报告。

预期成果:1.兆瓦级风电齿轮箱的设计,能够提高传动效率、减小体积、降低噪音等问题。

2.理论分析和数值模拟结果能够为齿轮箱的优化设计提供依据。

3.样机测试能够及时检验齿轮箱的传动效率、体积和噪音等性能,为进一步优化和改进提供依据。

4.设计和研究报告能为相关领域的研究人员和工程师提供参考和借鉴。

MDESIGN gearbox齿轮箱模块介绍中文

CAD 模型

有限元网格

变形分析

刚度矩阵

图 14:在 3D‐HousingDesigner 刚度矩阵的确定

微结构优化 在行星齿轮传动的载荷分布计算主要取决于齿轮副的接触面之间的螺旋角偏差,它可以 被理解为不同影响的总和,且假定影响是独立的覆盖,接触线偏差可以用单一的偏差来计算。

所有齿轮箱体变形和位移的计算,尤其是行星架,齿圈和齿轮的啮合和齿的变形,变形 使行星齿轮变速箱比直齿轮变速箱更复杂。为了确定太阳轮与行星轮和行星轮与齿圈的齿面 接触的载荷分布的齿面偏差,可由新的软件 MDESIGN® LVR planet 来计算。 计算的结果线性负载过多,这是由系数 K H 表示。一般线性负载作用在的相对齿面的有 一定斜度的面上。 下面计算是加载软件给出了最高和中间线齿面压力及齿根应力分布的详细信息,如图 15 所示。

- ve1 :太阳变形差异 - ve2 :行星轮变形差异 - ve3 :齿圈变形差异

通过有限元方法计算变形,然后添加齿面的偏差。螺旋角偏差的部件都要以法向值添加 到齿面。计算的数据以 XML 格式保存。这一结构有利于存放设计、修改、偏差、负载和控 制数据。此外,该程序有一个基于数据库来保存项目的项目管理功能,用于存放标准的例子 和更多的计算方法。 所有必要的参数和数据输入后,生成设计模型,啮合齿轮的有限元分析和行星架的建立。 一个有效的计算需要使用必要的和合理的软件。 DriveConcepts GmbH 公司开发的软件解决 传动技术方案的,其特点是清晰和直观的处理所有的数据,在后台理论既定的计算内核和一 致的结构化界面可以帮助有效地解决企业的实际任务。 案例研究

图 12:变化ห้องสมุดไป่ตู้设计空间:初始状态(左)–空间优化的齿轮(右)

在这个例子中,较最初设计质量减轻约 25%。同时,优化后的结构空间减少 15%,如 图 13 所示。

变速齿轮箱设计流程

变速齿轮箱设计流程英文回答:The design process of a variable speed gearbox involves several key steps to ensure the gearbox meets performance and durability requirements. The following is a general outline of the design process for a variable speed gearbox.1. Define the requirements: The first step in designinga variable speed gearbox is to clearly define the performance requirements, including the range of speed ratios, torque capacity, and input power. This will serveas the basis for the design and help in selecting the appropriate components.2. Conceptual design: Once the requirements are defined, the next step is to develop a conceptual design for the gearbox. This involves determining the overall layout, gear arrangements, and the selection of bearings and seals.3. Detailed design: With the conceptual design in place, the next step is to create a detailed design of the gearbox. This includes the selection of specific gear types, such as spur gears, helical gears, or planetary gears, as well as the design of the housing and shafts.4. Analysis and simulation: After the detailed designis completed, it is important to conduct analysis and simulation to ensure the gearbox will meet performance requirements and have adequate durability. This may involve finite element analysis (FEA) to assess stress and deflection, as well as dynamic simulation to evaluate gear meshing and bearing loads.5. Prototype and testing: Once the design is finalized,a prototype gearbox should be manufactured and tested to validate its performance. This may involve testing for efficiency, noise, and durability under various operating conditions.6. Refinement: Based on the results of testing, the design may need to be refined to address any issues thatarise. This could involve making changes to the gear geometry, material selection, or heat treatment processes.7. Production: Once the design is fully validated, the gearbox can move into production. This may involveselecting suppliers for components, establishing manufacturing processes, and implementing quality control measures.中文回答:变速齿轮箱的设计流程涉及几个关键步骤,以确保齿轮箱满足性能和耐久性要求。

齿轮箱结构设计

齿轮箱结构设计一、引言齿轮箱是机械传动中常用的一种装置,其结构设计直接关系到机械传动性能的稳定性和可靠性。

本文旨在介绍齿轮箱结构设计的基本原则和具体步骤。

二、齿轮箱结构设计的基本原则1.功能需求明确。

在进行齿轮箱结构设计时,首先需要明确其功能需求,即要传递多大的功率、扭矩等参数,以及需要满足哪些工作条件。

2.合理选材。

选材要考虑受力情况、使用环境等因素,选择合适的材料可以提高齿轮箱的寿命和可靠性。

3.合理布局。

布局要考虑各个部件之间的配合关系和紧凑度,以及方便维修保养等因素。

4.合理配重。

齿轮箱内部各个部件之间应该平衡分布重量,避免出现过大偏差而导致振动或噪音等问题。

5.优化设计。

在满足功能需求和可靠性前提下,尽可能优化设计,减少成本和体积。

三、齿轮箱结构设计步骤1.确定传动比和工作条件。

根据机械传动的要求,确定齿轮箱的传动比和工作条件,如转速、扭矩、功率等参数。

2.选择齿轮类型和材料。

根据传动比和工作条件,选择合适的齿轮类型和材料,如斜齿轮、直齿轮等,以及钢、铜等材料。

3.确定布局方案。

根据选定的齿轮类型和材料,设计出合理的布局方案,并考虑各个部件之间的配合关系和紧凑度。

4.进行强度计算。

根据选定的材料、布局方案以及工作条件等因素,进行强度计算,并检查是否满足要求。

5.优化设计。

在满足强度要求前提下,尽可能优化设计,减少成本和体积。

6.进行模拟分析。

使用相关软件对齿轮箱进行模拟分析,检查其在不同工况下的性能表现,并进行必要调整。

7.制作样品并试验验证。

制作出样品后进行试验验证,并对其性能表现进行评估。

四、常见齿轮箱结构设计问题及解决方法1.噪音过大:可能是由于齿轮间隙不合理、齿轮配合不良等问题引起的。

解决方法是重新设计齿轮间隙、优化齿轮配合。

2.寿命过短:可能是由于材料选择不当、强度计算不准确等问题引起的。

解决方法是重新选择材料、进行精确的强度计算。

3.体积过大:可能是由于布局不合理、部件过多等问题引起的。

agma 小模数齿轮装置设计手册

agma 小模数齿轮装置设计手册AGMA(美国齿轮制造商协会)小模数齿轮装置设计手册是一本广泛使用于齿轮设计和制造领域的重要参考书籍。

该手册详细介绍了小模数齿轮装置设计的理论原则、设计方法和计算公式。

本文将对AGMA 小模数齿轮装置设计手册进行简要的介绍和阐述,并重点介绍手册中的内容及其应用。

AGMA小模数齿轮装置设计手册是齿轮制造领域的权威指南,被广泛认可为该领域的标准文献。

该手册对小模数齿轮装置设计进行了系统化和全面的总结,涵盖了从齿轮基本参数计算到齿轮材料选择、齿轮制造工艺、装配配套等方方面面的内容。

手册中首先介绍了小模数齿轮装置设计的基本原理和理论基础,包括齿轮的几何学、齿轮传动原理和齿轮的运动学分析等。

这些理论知识为后续的齿轮设计提供了必要的参考和指导。

然后,手册详细讲解了小模数齿轮装置设计的计算方法和计算公式。

这些公式综合考虑了齿轮的强度、疲劳寿命、齿轮齿形和齿轮的运动学特性等多个方面的因素。

通过这些公式,设计师可以准确地计算出小模数齿轮装置的各项参数,从而确保齿轮装置的功能和使用寿命。

此外,AGMA小模数齿轮装置设计手册还介绍了一些特殊齿轮装置的设计和应用,例如斜齿轮、螺旋伞齿轮、锥齿轮等。

这些特殊齿轮装置在一些特殊工况下具有独特的优势和应用价值,设计师需要根据具体要求来选择合适的齿轮类型。

此外,手册还介绍了齿轮材料的选择和齿轮制造工艺的要点。

齿轮材料的选择是确保齿轮强度和寿命的重要因素,而齿轮制造工艺则直接影响到齿轮的精度和质量。

设计师需要根据齿轮的使用环境和要求来选择合适的材料和工艺,并在设计中考虑到这些因素。

最后,手册还对齿轮的装配和配套设计进行了介绍。

齿轮的装配精度和配套质量直接关系到齿轮传动的精度和稳定性,因此设计师需要在设计中考虑到这些因素,并选择合适的装配方法和配套方式。

综上所述,AGMA小模数齿轮装置设计手册是一本涵盖了小模数齿轮装置设计方方面面的参考书籍。

通过学习和应用该手册,设计师可以获得更系统和准确的小模数齿轮装置设计方法,提高齿轮装置的性能和可靠性。

齿轮箱设计

齿轮箱设计作为风力发电机组主传动关键部件,齿轮箱位于风轮和发电机之间传递动力提高转速,是一种在无规律变向载荷和瞬间强冲击载荷作用下工作的重载齿轮传动装置。

特别需要指出的是,在狭小的机舱空间内减小部件的外形尺寸和减轻重量十分重要,因此齿轮箱设计必须保证在满足可靠性和预期寿命的前提下,使结构简化并且重量最轻一、设计要求齿轮箱作为传递动力的部件,在运行期间同时承受动、静载荷。

其动载荷部分取决于风轮、发电机的特性和传动轴、联轴器的质量、刚度、阻尼值以及发电机的外部工作条件。

为此要建立整个机组的动态仿真模型,对启动、运行、空转、停机、正常启动和紧急制动等各种工况进行模拟,针对不同的机型得出相应的动态功率曲线,利用专用的设计软件进行分析计算,求出零部件的设计载荷,并以此为依据,对齿轮箱主要零部件作强度计算。

按照GB/T 19073-2003,对于齿轮箱的使用系数(即动载荷放大因子,考虑原动机和工作机的载荷波动对齿轮传动影响的系数。

)推荐如下: 给定载荷谱计算时,通常先确定等效载荷,齿轮箱使用系数KA=1;无法得到载荷谱时,则采用经验数据,对于三叶片风力发电机组取KA=1.3。

风力发电机组增速箱的主要承载零件是齿轮,其轮齿的失效形式主要是轮齿折断和轮齿点蚀、剥落等。

轮齿折断齿面点蚀各种标准和规范都要求对齿轮的承载能力进行分析计算,常用的标准是GB/T3480或DIN3990(等效采用ISO6336)中规定的齿根弯曲疲劳和齿面接触疲劳校核计算,对轮齿进行极限状态分析。

齿轮箱设计时,应首先按主要失效形式进行强度计算,确定其主要尺寸,然后对其他失效形式进行必要的校核,软齿面闭式传动通常因齿面点蚀而失效,故通常先按齿面接触强度设计公式确定传动的尺寸,然后验算轮齿弯曲强度,硬齿面闭式轮齿传动抗点蚀能力强,故可先按弯曲强度设计公式确定模数等尺寸,然后验算齿面接触强度。

二、齿轮传动设计参数的选择:1. 齿形角α(分度圆压力角)的选择根据实践经验,如果没有特别要求,建议采用20°标准齿形角。

齿轮箱项目投资建设规划方案(模板)

齿轮箱项目投资建设规划方案规划设计 / 投资分析齿轮箱项目投资建设规划方案说明该齿轮箱项目计划总投资14268.11万元,其中:固定资产投资11304.69万元,占项目总投资的79.23%;流动资金2963.42万元,占项目总投资的20.77%。

达产年营业收入25804.00万元,总成本费用19711.00万元,税金及附加279.23万元,利润总额6093.00万元,利税总额7212.64万元,税后净利润4569.75万元,达产年纳税总额2642.89万元;达产年投资利润率42.70%,投资利税率50.55%,投资回报率32.03%,全部投资回收期4.62年,提供就业职位519个。

报告目的是对项目进行技术可靠性、经济合理性及实施可能性的方案分析和论证,在此基础上选用科学合理、技术先进、投资费用省、运行成本低的建设方案,最终使得项目承办单位建设项目所产生的经济效益和社会效益达到协调、和谐统一。

......主要内容:总论、项目背景研究分析、市场前景分析、项目建设内容分析、选址可行性研究、土建工程方案、工艺先进性分析、环境保护说明、安全经营规范、风险应对说明、项目节能概况、项目计划安排、投资估算与资金筹措、项目经营收益分析、综合评价说明等。

第一章总论一、项目概况(一)项目名称齿轮箱项目(二)项目选址某保税区(三)项目用地规模项目总用地面积44595.62平方米(折合约66.86亩)。

(四)项目用地控制指标该工程规划建筑系数60.83%,建筑容积率1.20,建设区域绿化覆盖率7.61%,固定资产投资强度169.08万元/亩。

(五)土建工程指标项目净用地面积44595.62平方米,建筑物基底占地面积27127.52平方米,总建筑面积53514.74平方米,其中:规划建设主体工程39033.86平方米,项目规划绿化面积4073.01平方米。

(六)设备选型方案项目计划购置设备共计142台(套),设备购置费5988.28万元。

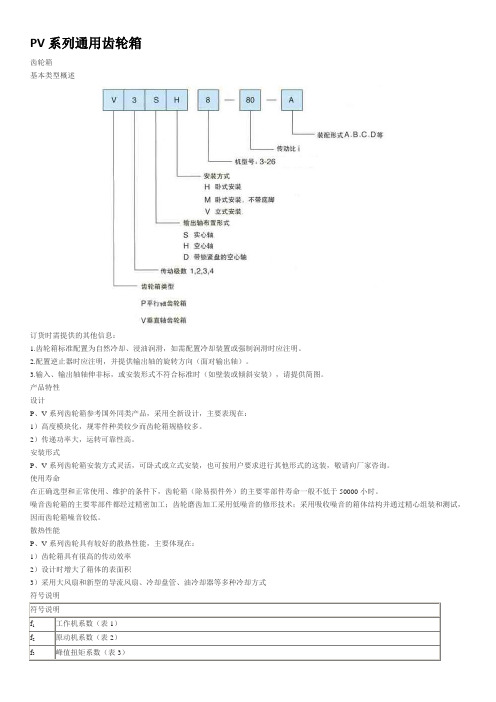

PV系列通用齿轮箱

PV系列通用齿轮箱

齿轮箱

基本类型概述

订货时需提供的其他信息:

1.齿轮箱标准配置为自然冷却、浸油润滑,如需配置冷却装置或强制润滑时应注明。

2.配置逆止器时应注明,并提供输出轴的旋转方向(面对输出轴)。

3.输入、输出轴轴伸非标,或安装形式不符合标准时(如壁装或倾斜安装),请提供简图。

产品特性

设计

P、V系列齿轮箱参考国外同类产品,采用全新设计,主要表现在:

1)高度模块化,规零件种类较少而齿轮箱规格较多。

2)传递功率大,运转可靠性高。

安装形式

P、V系列齿轮箱安装方式灵活,可卧式或立式安装,也可按用户要求进行其他形式的这装,敬请向厂家咨询。

使用寿命

在正确选型和正常使用、维护的条件下,齿轮箱(除易损件外)的主要零部件寿命一般不低于50000小时。

噪音齿轮箱的主要零部件都经过精密加工;齿轮磨齿加工采用低噪音的修形技术;采用吸收噪音的箱体结构并通过精心组装和测试,因而齿轮箱噪音较低。

散热性能

P、V系列齿轮具有较好的散热性能,主要体现在:

1)齿轮箱具有很高的传动效率

2)设计时增大了箱体的表面积

3)采用大风扇和新型的导流风扇、冷却盘管、油冷却器等多种冷却方式

符号说明

符号说明

f1工作机系数(表1)

f2原动机系数(表2)

f3峰值扭矩系数(表3)。

齿轮箱的设计案例

齿轮箱的设计案例一、引言齿轮箱是机械设备中的重要组成部分,其主要作用是将动力传递到各个部件,并实现减速、增速或改变旋转方向等功能。

齿轮箱的设计需要考虑到许多因素,如齿轮的精度、强度、润滑、密封等。

本文将介绍一个齿轮箱的设计案例,包括设计背景、设计目标、设计流程、设计方案、制造与装配、测试与验证等方面。

二、设计背景该齿轮箱设计案例来源于一家汽车制造公司,该公司计划开发一款新型的电动汽车,其中需要一款高效、可靠、耐用的齿轮箱来实现车辆的动力传输。

因此,公司决定进行齿轮箱的设计和开发工作。

三、设计目标该齿轮箱的设计目标包括以下几个方面:1.高效性:齿轮箱需要具有较高的传动效率,以确保车辆的动力输出和燃油经济性。

2.可靠性:齿轮箱需要具有较高的可靠性和耐久性,以确保车辆在各种工况下的正常运行和使用寿命。

3.耐久性:齿轮箱需要具有良好的耐久性,能够承受恶劣的工作环境和使用条件。

4.易于维护:齿轮箱需要易于维护和保养,以便于及时发现和解决问题。

四、设计流程该齿轮箱的设计流程包括以下几个步骤:1.确定设计参数:根据车辆的动力需求和工况要求,确定齿轮箱的设计参数,如输入功率、输出转速、减速比等。

2.选择齿轮类型和材料:根据设计参数和使用要求,选择合适的齿轮类型和材料,以确保齿轮的强度、精度和使用寿命。

3.设计齿轮参数:根据选择的齿轮类型和材料,设计齿轮的参数,如模数、压力角、齿顶圆半径等。

4.设计箱体结构:根据齿轮的参数和使用要求,设计齿轮箱的箱体结构,包括箱体的材料、尺寸、强度等。

5.设计润滑和密封系统:根据齿轮的润滑和密封要求,设计润滑和密封系统,包括润滑油的种类、流量和压力等。

6.模拟分析和优化:使用有限元分析软件对齿轮箱进行模拟分析和优化,以确定最佳的设计方案和结构参数。

7.图纸设计和审核:根据模拟分析和优化的结果,进行图纸设计和审核,确保图纸的准确性和完整性。

8.制造和装配:按照图纸要求进行齿轮箱的制造和装配工作,确保制造质量和装配精度。

镁合金齿轮箱压工艺设计方案

镁合金齿轮箱压铸工艺设计-设计论文镁合金齿轮箱压铸工艺设计徐宁1,2,朱建风1(1.福州大学;2.福建信息职业技术学院,福建福州 350003)摘要:近年来,随着我国汽车、电子等行业的迅速发展,对镁合金压铸件的需求也不断的增长.本文主要讲述镁合金齿轮箱产品研发过程中压铸模的设计理念和生产方面的经验.该模具在制造的过程中,应用镁合金压铸工艺,采取主浇道环型结构,内腔采用分型结构,设计了4个滑块,3个方向抽芯.实验结果显示,该模具不仅压铸件成形好,压铸的缺陷也会相对减少,模具的寿命也会增加.关键词:镁合金;模具设计;压铸工艺;齿轮箱中图分类号:TC292 文献标识码:A 文章编号:1673-260X(2015)01-0148-02面对竞争日益激烈的市场竞争,对镁合金压铸的要求也越来越严格,使得设计者们被动的不断地提高着产品的质量,缩短着研发时间.在不存在特殊原因的情况下,镁合金的产品与其他合金的铸件设计有许多的相似之处.但又要做到在设计中既要突出镁合金的特征与优势又要避免容易出现的问题,就需要压铸件与模具相互适应,充分发挥出镁合金的优点,确保获得高质量的产品.1 镁合金的发展现状镁合金与目前正在使用的相对较多的材料相比,具有密度小、比强度高、以及良好的压铸工艺性、导热性、减振性、电磁屏蔽性、可回收利用等特点.能够满足不同行业的需求,供求量很大,作为轻质合金材料未来的前景不可限量,已经广泛的应用于社会生产中.许多国家已经利用镁合金做出了重大的研究,将其定义为二十一世纪的重要战略材料.因为镁合金的许多优点和无法取代的特点,让镁合金的需求量大幅度上升,镁合金压铸件在汽车产业制造中占有比例很大;亚太地区市场约占16‰、北美市场约占50‰、欧洲市场约占25‰、其他地区约占9‰.而我国的镁合金产业虽然才发展不久,但自在90年代以后,我国的汽车、电子、通讯等领域发展已经得到了很大程度上的提高.在如今这个科技发展迅速的时代,只有不断的研发创新才不会落后.我国作为镁资源生产大国、存储量占世界的22.5‰,年产量截止到2001年底全国50余家镁企业的产量仅达10万吨.通过不断的努力,我国的镁工业从镁产品的进口国变身成为世界最重要的产品出口国.2 压铸模设计镁合金齿轮箱结构如图1所示,内部结构较为复杂,要求模具结构设计合理,为保证成型质量,要有合理的浇注系统,较大的浇道面积,较高的填充速度和较短的充填时间.2.1 压铸机的选择对于镁合金铸件的生产环境的温度、不论是热室压铸机还是冷室压铸机都和生产出的铸件的壁厚有关.通常情况下,为了保证壁薄的,小于1kg的铸件则需要热室压铸机,大件的基本选用冷室压铸机.该齿轮箱采用700T冷室压铸机进行压铸成型.2.2 模具设计由于镁合金有着很好的压铸工艺性能,在生产的过程中,应该相对地把镁合金的优点和不可代替的优势融合进去,并且选用适合镁合金的工艺参数和模具设计标准.与铝合金不同的是,因为熔化的镁合金不易与钢铁融合,所以使模具的使用寿命得到了延长.至于其他的,例如热学约650℃和机械力学比压对模具的冲压与加工铝的时候都有些相同.现在我们可以做到压铸件壁薄至0.6mm 的薄壁件.因为镁合金的液体可以再模具腔内迅速凝固、要求充型时间短,压射冲头的速度比铝高出30%.实践表明,铸件的抗拉强度与第二级压射速度有着直接的关系.主要因素是:短的充型时间和充型期间产生的漩涡.压铸模喷涂的频繁,表面会有喷涂材料的微粒和氧化物,会改变溶液在内浇口的速度,大约在90—100m/s.这样的改变,就会减少内浇口速度造成的破损.2.3 镁合金压铸模特点(1)充型时间比铝短30%,(2)内浇口的速度为90—100m/s,(3)斜度小,(4)模具温度在220℃—240℃(需要用模具控制器),(5)镁的流动性好,边角固定好,对模具塑固要求高.2.4 镁合金压铸模的应用近些年我国的大型成套设备中,齿轮是最关键的部分之一.通过引进相关的技术和不断的创新,也代表着制造业的发展水平的高精度,以及在这方面所取得成就.从发展趋势上看,是在不断的进步,占据主导地位,并会持续相当长的发展阶段.由图2结构图所示.镁合金的齿轮箱的压铸由动模套版、顶出机构、动模型芯、定模型芯、抽芯滑板、定模板套、动模固定板和浇道等部分组成.该模具大体还是选取了铝合金压铸模的结构成分,但又做了一定程度的改变,突出了镁合金的特点与优势.做了一些大胆的创新.首先,在模具的浇道上做了一定的改变:选取厚度为8~16mm,宽度为18~28mm的增压型环型主浇道,以保证在填充的过程中速度得到了提升.由于齿轮箱的结构复杂,设置的辅助浇道可以减少充填的时间,流动的阻碍减少,甚至减少了喷溅、冷隔、紊流等缺陷.其次,根据齿轮箱结构复杂这一特点,也做了一些设计.设计成4个抽芯的结构方式。

齿轮箱结构设计

齿轮箱结构设计引言齿轮箱是机械传动系统中非常重要的组成部分,其结构设计直接影响机械装置的性能和可靠性。

本文将详细探讨齿轮箱结构设计的相关内容,包括齿轮箱的功能、设计原则、常见结构类型和优化方法。

齿轮箱的功能齿轮箱作为传动系统的中间部件,具有以下主要功能: 1. 传递扭矩:齿轮间的啮合可以将输入轴上的扭矩传递到输出轴上,实现机械装置的正向或逆向运动。

2. 改变转速和转矩:通过设计齿轮的齿数和啮合方式,可以实现输入输出轴的转速和转矩的变换。

3. 传递动力:齿轮箱能够将动力从电机或发动机传递到各个运动组件,实现机械装置的正常运转。

设计原则在进行齿轮箱结构设计时,需要遵循一些基本原则,以保证其正常运行和良好的性能: 1. 强度和刚度:齿轮箱的设计应考虑由于扭矩和惯性力引起的应力和变形,以确保足够的强度和刚度。

2. 传动效率:要提高齿轮箱传动的效率,减小功率损失和噪声产生,可以采用高精度齿轮、减小啮合间隙等措施。

3. 可靠性和耐用性:齿轮箱在长时间运行过程中需要具备良好的可靠性和耐久性,应选择高质量材料和适当的润滑方式。

4. 尺寸和布局:齿轮箱的尺寸和布局应根据具体应用场景进行设计,以满足装置的空间限制和安装要求。

常见结构类型根据不同的传动需求和设计要求,齿轮箱可以采用多种不同的结构类型,常见的包括: 1. 平行轴齿轮箱:输入轴和输出轴平行排列的齿轮传动结构,常用于需要变速和反向转动的场合。

2. 正交轴齿轮箱:输入轴和输出轴垂直排列的齿轮传动结构,常用于需要转向或改变转速的场合。

3. 行星齿轮箱:由行星轮、太阳轮和内齿轮构成的齿轮传动结构,具有平稳传动和大扭矩特点,常用于汽车变速器等领域。

4. 齿条齿轮箱:通过齿条和齿轮的啮合实现运动传递的机械装置,常用于直线运动系统中。

齿轮箱结构设计的优化方法为了改善齿轮箱的性能和可靠性,可以采用以下优化方法: 1. 选用适当的齿轮材料:根据传动功率和速度要求,选择具有足够强度和韧性的齿轮材料,如合金钢或高强度铸铁。

风电齿轮箱设计指南(一)2024

风电齿轮箱设计指南(一)引言概述:风电齿轮箱是风能转换系统中关键的组成部分之一,它承担着将风能转化为机械能的重要任务。

齿轮箱的设计对于风电机组的性能和可靠性有着至关重要的影响。

本文将为读者提供一份风电齿轮箱的设计指南,旨在帮助工程师和设计师更好地理解和应用齿轮箱的设计原则和优化方法。

正文:1. 齿轮箱的工作原理- 风能转换系统的概述- 齿轮箱的作用和功能- 齿轮箱的基本结构和组成部分小点:- 齿轮箱的定位和布局- 齿轮箱中的主要部件及其功能- 齿轮的选择和匹配原则2. 齿轮箱的设计考虑因素- 齿轮箱的负荷特性分析- 受力和振动分析- 温度和润滑分析小点:- 齿轮箱的承载能力与设计因素- 齿轮箱的可靠性分析- 齿轮箱的寿命评估方法3. 齿轮箱的优化设计方法- 材料选择和工艺优化- 优化设计原则和方法- 仿真与验证小点:- 加工工艺和制造工艺控制- 齿轮箱的降噪和减振措施- 齿轮箱的可维修性和可维护性考虑4. 齿轮箱的模拟和测试方法- 数值模拟和仿真方法- 实验测试与验证方法- 监测和维护方法小点:- 齿轮箱的运行监测与故障诊断- 功率传输效率的测试与验证- 齿轮箱的振动测试与分析5. 齿轮箱的发展与创新趋势- 新型齿轮材料和润滑技术- 齿轮箱的轻量化设计和节能减排- 齿轮箱的智能化和自适应控制小点:- 齿轮箱的可持续发展考虑- 齿轮箱的故障预测和智能维护- 多学科优化和集成设计的趋势总结:风电齿轮箱的设计是风能转换系统设计中至关重要的部分。

本文从齿轮箱的工作原理、设计考虑因素、优化设计方法、模拟与测试方法以及发展趋势等方面进行了阐述。

通过深入了解齿轮箱的设计原则和优化方法,工程师和设计师可以更好地设计和选择适合风电机组的齿轮箱,提升系统的性能和可靠性。

未来,随着新技术的不断发展和创新,风电齿轮箱的发展将迎来更多的机遇和挑战。

齿轮箱传动设计开发流程

strength

OK

结构细化、优化 Optimize the structure

3D数模完成 Complete the 3D data

OK

2D工程图出图 Complete the 2D

drawing

齿轮箱开发设计流程

木牛齿轮传动设计工作室 黄明华

本文适合于专业从事齿轮箱产品开发的工程师参考。一套优良的设计方案是决定产品开发是否成功 的首要条件。

齿轮箱的传动开发,首先必须确定开发的产品输出标准参数,动作的输出方式、输出速度、输出 扭矩、齿轮箱的噪声值、产品的使用场合、周边的环境因素对产品的影响、产品的使用寿命及测试标 准、齿轮箱允许的空间尺寸、固定方式等。依据这些输出数据,对马达的选择、传动方式的选择、传 动比范围的确定、传动级数的确定、齿轮箱零件材料的基本选用等进行评估校核,确定设计的基本方 案。方案初步确定后,进行基本结构设计,对输出数据进行校核评估,符合产品的输出数据则进行细 化及优化。若与输出数据不一致,则对设计方案进行评估,直到满足输出的标准参数。下列流程图是 本人依据多年来从事齿轮箱产品开发汇总的开发流程图,供大家参考。

方案构思 Scenario conception

马达选择 Select motor

传动比评估 evaluate the transmission raio

传动结构评估

evaluate the transmission

structure

传动级数评估 evaluate the transmission steps

开发设计:全新开发设计齿轮箱 (Design the gear box entirely new)

提供输出数据(转速、扭矩、噪声、寿命、输出端结构、齿轮箱空间尺寸、安装 方式及安装位置) Provide the export data (e.g. Rotation speed、torque、noise、lifetime、 the exported structure of the connection 、allowed maximum dimensions for the gear box、 installation method and installation the gear modules

MAAGPV齿轮箱地设计

摘要:时下模块化风机齿轮箱的可靠性是一个普遍存在的问题。

为此,Maag 开发和试制了一种新型齿轮箱,在平衡刚度和柔性的基础上能更好地实现载荷的分配均匀,具有较小的应力和最佳齿轮接触模式。

该设计的特点在于:把主轴载荷支撑在两个预紧的圆锥滚子轴承的齿轮箱输入端;将输入转矩的动力分配为两个行星齿轮传动级,同时减少齿轮上的单位载荷;另外,它适用于单壁行星架,且每个单壁行星架配备一排柔性的“集成式柔性销轴承”,以确保行星齿轮之间载荷均匀,且消除了双支撑行星架由于发生扭转变形而引起的不对中问题。

如今,经过一年的场地试验,Maag 公司的其中一种PV齿轮箱已经在位于苏格兰奥克尼岛(Orkney Island)的全球最大风力开发项目中得到应用,并被证明非常成功。

其应用结果将在本文中予以讲述。

前言:行星轮系的设计挑战Maag 齿轮有限公司现将增速齿轮箱PV纳入风力发电机业务,其独特设计和不断改良的性能引发了工业界的广泛兴趣和持续关注。

在决定设计之前,Maag 认真地考虑了原始设备制造商和风电场运行人员提出的要求,了解了传动装置中可能发生的损坏形式。

通过这些调查,还掌握到齿轮箱的特殊要求:·在某种程度上还没有充分了解其高动态载荷·驱动系和机架内的软结构会直接影响传动装置·风机恶劣的运行条件从这些调查中得出的结论是:齿轮箱的可靠性问题必须通过引进新的、创造性的理念加以解决。

双支撑行星轮架的扭转变形在当今的风电齿轮箱中,行星轮系的典型结构是采用销轴支撑双壁托架的两端,该设计方式有时被称作双支撑安装。

见图1。

每个行星齿轮处于一个固定的与邻近行星齿轮相关的位置,形成一个至少在径向和圆周方向具有相当刚性的排列。

图1:双支撑行星架设计由此,行星齿轮之间的载荷分配取决于对制造公差和零部件间隙的控制,以此来实现所有啮合点处的间隙均匀。

如图2所示,某种程度的载荷不均匀是不可避免的。

图2:啮合间隙的差异众所周知,这种行星架会出现相对不同程度的相对行星轴线扭转和偏心,程度与行星架的强度和施加的转矩有关。

最新 镁合金齿轮箱工艺设计-精品

镁合金齿轮箱工艺设计1工艺优化设计1.1摆辗毛坯设计对于该汽车半轴零件,法兰盘部分和杆部直径尺寸相差较大,摆动辗压成形过程中,合理的毛坯尺寸和形状是决定摆辗能否成形及摆辗零件精度的关键性因素之一。

在工艺计算和多次试验的基础上,设计出如图2所示的毛坯形状。

在制坯过程中,高径比达到4,大于自由镦粗的极限高径比,因此在镦粗过程中容易造成坯料失稳导致镦粗无法进行,且镦粗成形后的零件,鼓形部分出现在毛坯的中间位置,该毛坯件在摆辗成形过程中不利于材料的填充和流动,因此设计出的摆辗毛坯件,使鼓形部位出现在毛坯件的中间靠下部位,利用模锻成形方法一次成形,达到所要求的毛坯尺寸和形状。

在摆辗前,利用高频炉对直径为42mm的毛坯杆件的端部进行局部加热,加热温度为850~900℃。

1.2模具设计摆辗成形过程是连续局部的塑性成形过程,在成形过程的每一瞬间,凹模局部的区域承受较大的载荷和应力。

和模锻成形方法相比,摆辗成形凹模承受的载荷和应力远大于模锻模具所受到的应力。

因此,在成形过程中,摆辗凹模容易产生应力集中,容易磨损,模具寿命较低。

为了降低产品制造成本,提高模具寿命,设计如图3所示的组合凹模结构。

摆辗成形过程中,坯料变形是局部不均匀的,因而凹模的受力也是局部不均匀的。

虽然成形过程中,摆辗力小于普通压力成形。

但是和常规成形相比,材料受力面积更小,因而摆动辗压成形局部区域所受到的平均压应力比常规成形要大很多。

凹模所受到的压应力比普通锻模所受到的应力要大。

2模具失效分析和普通锻造方法相比,摆辗成形过程中,毛坯在模具中停留的时间较长,且在热摆辗时,热应力较大,模具受到交变应力作用,热疲劳现象较为严重,毛坯和模具的磨损较大,因而导致模具寿命较低。

常见的热摆辗模具失效形式有断裂、磨损、疲劳失效等。

影响模具寿命的主要因素有模具结构、模具材料、润滑条件及加工工艺等。

图3为某汽车半轴的组合式凹模。

从图可以看出,该模具台阶过渡圆角位置磨损较为严重,特别是在法兰盘和杆部的过渡位置,模具磨损极为严重,严重影响摆辗件的质量和精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实用标准文案摘要:时下模块化风机齿轮箱的可靠性是一个普遍存在的问题。

为此,Maag 开发和试制了一种新型齿轮箱,在平衡刚度和柔性的基础上能更好地实现载荷的分配均匀,具有较小的应力和最佳齿轮接触模式。

该设计的特点在于:把主轴载荷支撑在两个预紧的圆锥滚子轴承的齿轮箱输入端;将输入转矩的动力分配为两个行星齿轮传动级,同时减少齿轮上的单位载荷;另外,它适用于单壁行星架,且每个单壁行星架配备一排柔性的“集成式柔性销轴承”,以确保行星齿轮之间载荷均匀,且消除了双支撑行星架由于发生扭转变形而引起的不对中问题。

如今,经过一年的场地试验,Maag 公司的其中一种PV齿轮箱已经在位于苏格兰奥克尼岛(Orkney Island)的全球最大风力开发项目中得到应用,并被证明非常成功。

其应用结果将在本文中予以讲述。

前言:行星轮系的设计挑战Maag 齿轮有限公司现将增速齿轮箱PV纳入风力发电机业务,其独特设计和不断改良的性能引发了工业界的广泛兴趣和持续关注。

在决定设计之前,Maag 认真地考虑了原始设备制造商和风电场运行人员提出的要求,了解了传动装置中可能发生的损坏形式。

通过这些调查,还掌握到齿轮箱的特殊要求:·在某种程度上还没有充分了解其高动态载荷·驱动系和机架内的软结构会直接影响传动装置·风机恶劣的运行条件从这些调查中得出的结论是:齿轮箱的可靠性问题必须通过引进新的、创造性的理念加以解决。

双支撑行星轮架的扭转变形在当今的风电齿轮箱中,行星轮系的典型结构是采用销轴支撑双壁托架的两端,该设计方式有时被称作双支撑安装。

见图1。

每个行星齿轮处于一个固定的与邻近行星齿轮相关的位置,形成一个至少在径向和圆周方向具有相当刚性的排列。

精彩文档.实用标准文案图1:双支撑行星架设计由此,行星齿轮之间的载荷分配取决于对制造公差和零部件间隙的控制,以此来实现所有啮合点处的间隙均匀。

如图2所示,某种程度的载荷不均匀是不可避免的。

精彩文档.实用标准文案图2:啮合间隙的差异众所周知,这种行星架会出现相对不同程度的相对行星轴线扭转和偏心,程度与行星架的强度和施加的转矩有关。

一个普遍的做法是对行星齿轮的齿面实施前期校正,用以在与施加的转矩的同一水平上补偿这个偏心。

但是对于其它的载荷情况,这个前期校正可能小于理想情况。

遵循长期建立的设计惯例能部分地优化这种设计,但不幸的是有时仍然会发现由于偏心而引起的齿轮边缘损坏,如图3所示。

精彩文档.实用标准文案图3:齿轮边缘的损坏MAAG PV齿轮箱的设计特性在认真考虑了所有这些因素以后,Maag 设计采用了行星轮分流,后面再加一级直齿轮传动。

Ⅱ级传动中的齿圈和I级传动中的行星齿轮由转子驱动。

I级传动中传输的动力经过分流,一部分被传输到随转子转动的行星架。

相应的Ⅱ级传动的设计是为了传输另外一部分。

按照设计选择,在I级传动中达到35%的转矩部分,在Ⅱ级传动中达到65%的转矩部分。

这种概念的优点在于能减少齿轮的接触负荷。

所有的关键位置都配备有预紧的圆锥滚子轴承。

这样调整的轴承没有初始间隙,当存在起伏的、反向的或无载荷的条件下能很好地控制轴的运动和齿轮的位置。

例如,输入轴的位置装有一个大型预紧双排圆锥滚子轴承,将主轴的弯曲载荷传递到支架和框架结构上,从而减少了行星架和齿圈之间的偏心。

需要着重指出的是,每个润滑点,不管是齿轮的接触点或者是轴承的支撑,都应带有强制油润滑系统。

除了将润滑油供应到每个转动部件的中心分配系统以外,润滑系统还应该包含一台机械驱动泵,以便确保它独立于外部油泵而单独供油。

为了进一步地减少负荷,I级传动内有5只行星齿轮,Ⅱ级传动内有7只行星齿轮,这也区别于双支撑行星齿轮设计中一般习惯使用的3只或4只行星齿轮。

精彩文档.实用标准文案实施所有这些设计措施以后,单个齿轮接触的载荷得以减少。

例如同使用 3 只行星齿轮和动力未做分配的设计相比较,其系数是 3.6。

这样就能使用更小直径的行星齿轮和更小接触宽度的齿轮,继而接触宽度上的载荷分配得以改善。

使用更小直径的和更窄的行星齿轮能为建立更加小巧和更轻重量的设计提供了良好机会。

使用多个带有柔性销结构的行星齿轮为了分别在I级和II级传动中实现5只或7只行星惰轮之间的载荷平衡,应该加入一只一般称作为“柔性销”的柔性元件。

应该指出,在风机齿轮箱中使用柔性销还不是一个惯常的做法,而在Maag,其在为其它工业设备设计的传动装置中,例如水泥磨碎机、轧钢机、海船驱动和涡轮发电机等已经是普遍成功的应用了。

如图4所示,柔性行星轮的设计采用了一个一双相对的悬臂梁系统(销轴从行星架壁悬伸出,而套筒从销轴的尾部悬臂伸出),它们在载荷下的偏斜抵消了它们弯曲时形成的偏心。

图4:对立的悬臂梁抵消了偏心这个解决方案能固定太阳齿轮和齿圈的径向位置,而行星齿轮则安装在柔性销上。

也就是说,每个行星齿轮能在两个中心齿轮之间的径向上实现自我调节。

除了径向移动以外,沿圆周方向和平行于行星架的线性移动都是可能的,并能在单个行星齿轮之间达到更均匀的负荷分配,在整个动力的范围内没有偏心。

以上描述的由于扭转变形引起的偏心实际上已被精彩文档.实用标准文案消除,对于Maag而言,无须对他们的齿轮进行任何前期校正。

图5中的图线表明,对于II级传动中使用的7只行星齿轮而言,载荷分配系数K-gamma仅大约是1.08(试验测量值),而对于具有7只行星齿轮的双支撑行星轮而言,传统的K-gamma系数是1.47,这就等于在Ⅱ级传动中能够减少设计负荷27%。

图6柔性销的设计还有助于补偿由于零部件的弹性而引起的传动装置的部分内部变形。

例如在由于行星架的扭曲引起行星齿轮偏心的情况下,柔性销就能够使齿轮的接触产生某些重新对准。

由于柔性销的刚度是齿轮上施加力的函数,它的变动有助于重新对准的发生。

在PV齿轮箱设计中,载荷施加于齿轮中心时的柔性销的刚度比载荷施加于销钉的端部的刚度大4倍。

换言之,偏斜误差越大,柔性销钉的补偿柔性也越大。

用于提高行星齿轮工作能力的集成式柔性销轴承设计为了增大每一传动级的柔性销行星齿轮的功率密度,Maag 同铁姆肯公司合作从事了一项称作集成式柔性销轴承 (IFB) 的设计项目。

铁姆肯公司的集成式柔性销轴承是一个子精彩文档.实用标准文案装配件,是由上个世纪八十年代中期他们所进行的“紧凑轨道齿轮”的工程发展而来。

该工程在他们的位于北苏格兰海滩上的 Orkney 岛上的试验基地的风能团队的 3MW 风力涡轮机内建有和应用了配备有柔性销钉的齿轮箱。

见图6。

图6:上个世纪八十年代中期的风能团队的3MW风力涡轮机设计的布置。

它由多个零部件组成,以便达到希望的载荷分配特征。

虽然外圈同齿轮的集成能够减少总的直径,但是铁姆肯公司的单排圆锥内圈仍然安装在套筒上。

圆锥轴承采用手工装配达到预紧,装配件有必要的长度,以便具有所需的柔性,确保足够的载荷平衡。

精彩文档.实用标准文案图7:在风能团队的3MW风机齿轮箱上使用的柔性销图8所示为柔性销轴承的设计。

由于外圈同齿轮的集成以及内圈同套筒的集成,就能够采用较大直径的滚子。

这样轴承的工作能力能够增加 40%,轴承的 L10 增加一个系数3。

使用缺口销轴(没有示出其它特殊销轴的轮廓)的其它特性能够使柔性销轴承的设计的总长度缩短,并具有足够的柔性从而提高行星齿轮间的载荷平衡。

图8:集成式柔性销轴承本文作者观察到,对于典型速度下的风机行星轮系统的柔性销轴承的运行而言,预紧的圆锥滚子轴承是滚动接触轴承的首选。

预紧设置在轴承制造生产厂进行,通过精确控制使所有集成式柔性销轴承达到非常一致的弹性。

精彩文档.实用标准文案此外,均匀的预紧能够减小圆柱轴承或调心轴承常有的游隙差异,更为重要的是这有助于减少偏斜载荷所引起的非对中。

所示的试验室进行了重大试验,试验目的在于评定实际的集成式柔性销作者在图910所示。

轴承的偏斜特性,确认偏斜预测与测量结果的相关性,如图试验室9:铁姆肯公司IFB 图齿轮的偏心测量值/计算值+22% 径向偏斜+5% 应力水平+10% 线性程度+15%图10:试验结果,测量值与计算值的比较图11表格来源于一个试验结果,它表明偏斜模式与施加转矩呈线性关系,而在所有的载荷水平下齿轮面的偏心实际上是零。

在铁姆肯公司的试验室对300% 以下的载荷进行了测量,并为Maag试验室的满载试验所证实。

精彩文档.实用标准文案图11预/试生产系列传动装置试验第一套用于 N60 风机的预/试生产系列齿轮箱, 在与NORDEX的协作下已经建成。

该装置必须与现有的装置进行合并,并须加以验证。

图12中的第一套两台预/试生产系列传动装置,在不同的载荷条件下,已在满载荷试验台上进行了认真的试验。

在这些试验中,对其齿轮载荷、温度形成和噪声传播各方面都给予了充分的关注。

在对传动装置进行了某些初始的优化工作后,它的优越性就很快地显现出来。

精彩文档.实用标准文案图12:Maag 的满载荷试验为了满足 Maag 的规范要求,对所有的齿轮接触模式都进行了仔细的检查和确认,正如图13中第2级太阳轮所展现的那样。

精彩文档.实用标准文案图13:在功率计试验后第2级太阳轮状态另外,由于主要润滑点都有润滑油供应,因此,温度特牲对轴承、齿轮接触和总体传动装置的影响总是可以控制的。

例如,按以下方式控制轴承温度是可能的,那就是:在最高的轴承温度和其油池温度之间,在冷启动条件下,使其温差(DT)控制在15K,而在操作中,控制在7K。

同样,对噪声的传播也给予了极大的注意,因为须要证明的是:直齿行星轮传动装置也能安静地运行,这也是所有齿轮箱设计者首先必须关注的。

事实上,试验证明了:噪声水平都在规定的极限值以下。

试验显示出:如果所有的直齿轮的设计和安装都是正确的话,那么,它们都适用于风机齿轮箱。

这一点可归因于PV齿轮箱的以下两种重要的性能:首先,两个齿圈中的任何一个齿圈都不是箱体的一个组成部分,箱体阻止了噪声向环境发出的直接的辐射。

其次,集成柔性销轴承相对于箱体的柔性使齿轮接触与箱体没有刚性地接合,柔性销轴承对行星齿轮啮合点的振动起到阻尼的作用。

在奥克尼岛(Orkney Island)的现场试验自从2004年以来,在奥克尼岛(80年代中期同样在此地,风能集团开展了相同的工程, 采用了紧凑的轨道式齿轮箱设计),第一套齿轮已经在Nordex N60中投入使用,见图14。

之所以选择奥克尼岛,是因为那里长期处于苛刻的操作条件。

在此,适合于大批量风机的恒定运行是可能的,并且伴有极高的动载荷和极限载荷。

在过去近5个月内,平均风速为9.2m/s,最高风速达21.5 m/s。

精彩文档.实用标准文案图14:在奥克尼岛对Nordex NO 60 1.2MW力发电机的现场试验该齿轮箱配有一套在线的状态监视系统(CMS),如图15所示,依靠该系统相关的数据,如温度、振动量和油压,都可测量到。