高背压供热汽轮机低压部分性能优化

300MW机组高背压供热改造及运行优化研究

300MW机组高背压供热改造及运行优化研究高背压供热将汽轮机组凝汽器内压力提高,提升汽轮机排汽压力和温度,使凝汽器成为供热系统中的热网加热器,直接对热网循环水进行加热,充分地利用了汽轮机排汽的汽化潜热,将散失到环境中冷源损失降低为零,大大提高了机组的热效率。

在能源紧缺和环保压力的双重作用下,北方城市的很多热电联产机组正在逐渐向高背压供热方式转型改造机组的容量级别也在探索中不断增大,努力做到更加得高效环保。

研究主要以300MW湿冷机组高背压供热为研究对象,研究纯凝机组高背压改造技术,结合机组的实际运行参数,对机组的热经济性能进行了理论的计算与分析,得出高背压改造后机组的经济参数,进而找出最佳运行方式方法。

研究以华电青岛公司的#2机组高背压供热改造项目为案例,介绍了机组的改造方案,并选取机组运行的典型工况参数进行热经济性的计算分析,结合公司供热实际,对不同外界供热条件下的运行方式进行了优化研究,得到不同气候条件下的最佳运行方式。

同时还从能量利用的角度进行了优化研究,通过运用总能系统理论,努力减少换热过程中高品位能量的(火用)损失。

300MW汽轮机低压缸排汽通道优化改造

表 1 2004 年 9 月大修后几次起动过程振动情况统计

时间

起动 5 ⊥最大 对应转速 6 ⊥最大 对应转速 方式 值/μm / r ·min - 1 值/μm / r ·min - 1

2005 年 1 月 温态

2005 年 3 月 冷态

2005 年 6 月 冷态

2005 年 6 月

降速后 再升速

[ 参 考 文 献 ]

[ 1 ] 万逵芳. 凝汽器入口蒸汽流场的模拟试验研究 [ D ] ,保定 : 华北电力大学 ,2005.

[ 2 ] 邓进龙 , 等. 汽阻对凝汽器的影响和减少措施[J ]. 汽轮机 技术 ,2000 ,42 (1) :44248.

[ 3 ] 上原春男 ,滕井哲著. 表面式凝汽器的总传热系数和热力 计算[J ] . 朱永荃译. 电站辅机 ,1984 , (1) :21234.

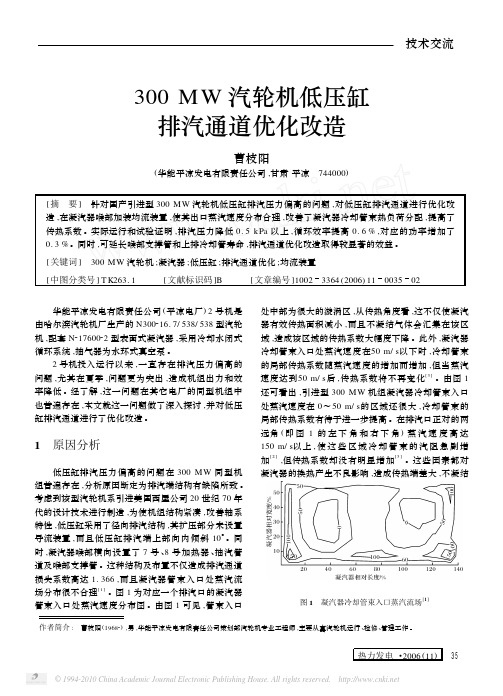

处中部为很大的漩涡区 ,从传热角度看 ,这不仅使凝汽 器有效传热面积减小 ,而且不凝结气体会汇集在该区 域 ,造成该区域的传热系数大幅度下降 。此外 ,凝汽器 冷却管束入口处蒸汽速度在50 m/ s以下时 ,冷却管束 的局部传热系数随蒸汽速度的增加而增加 ,但当蒸汽 速度达到50 m/ s后 ,传热系数将不再变化[3] 。由图 1 还可看出 ,引进型 300 MW 机组凝汽器冷却管束入口 处蒸汽速度在 0~50 m/ s的区域还很大 ,冷却管束的 局部传热系数有待于进一步提高 。在排汽口正对的两 远角 ( 即 图 1 的 左 下 和 右 下 角 ) 蒸 汽 速 度 高 达 150 m/ s以上 , 使 这 些 区 域 冷 却 管 束 的 汽 阻 急 剧 增 加[2] ,但传热系数却没有明显增加[3 ] 。这些因素都对 凝汽器的换热产生不良影响 ,造成传热端差大 ,不凝结

140MW供热机组高背压技术改造分析

140MW供热机组高背压技术改造分析一、引言随着社会的不断发展和能源需求的不断增长,供热行业在我国的能源结构中占据着重要地位。

供热机组的运行情况直接关系到人们的生活质量和工业生产的正常运转,因此提高供热机组的效率和降低运行成本是供热行业的重要课题。

140MW供热机组高背压技术改造就是为了提高供热机组的效率和降低运行成本而进行的一项重要工作。

1. 能源利用效率的提高目前我国供热机组大部分采用的是低背压技术,这样虽然可以降低机组的投资成本,但是其能源利用效率却相对较低。

采用高背压技术进行改造可以有效提高供热机组的能源利用效率,减少资源的浪费。

2. 环境保护的需要低背压技术往往会导致大量的烟气排放,对环境造成较大的污染。

而采用高背压技术可以有效减少烟气排放,对环境保护起到积极的作用。

3. 经济效益的提高高背压技术改造虽然需要一定的投资,但是可以通过提高供热机组的效率和降低运行成本来获取更大的经济效益。

在当前能源价格不断上涨的情况下,提高供热机组的经济效益意义重大。

1. 高效节能的锅炉系统通过对锅炉系统进行优化、改进和调整,提高系统的热效率和燃料利用率,达到节能降耗的目的。

这需要对锅炉燃烧系统、给水系统、汽水系统等进行技术改造。

1. 技术改造过程中需要对现有设备进行必要的改造、加装和调整,要求对机组的结构和性能进行深入了解,确保改造后机组的正常运行。

3. 需要对改造后机组的供热效果、经济效益、环境效益等进行全面考量,确保改造后机组的运行成本得到有效控制。

五、结语140MW供热机组高背压技术改造是一项复杂的工作,需要各方面的技术支持和重视。

通过对供热机组进行高背压技术改造,可以有效提高机组的能源利用效率,减少排放污染,降低运行成本,实现经济效益和环境效益的双重提升。

希望有关部门和企业能够重视这项工作,为我国的供热行业发展做出积极贡献。

『改造经验』火电300MW等级汽轮机组高背压供热改造

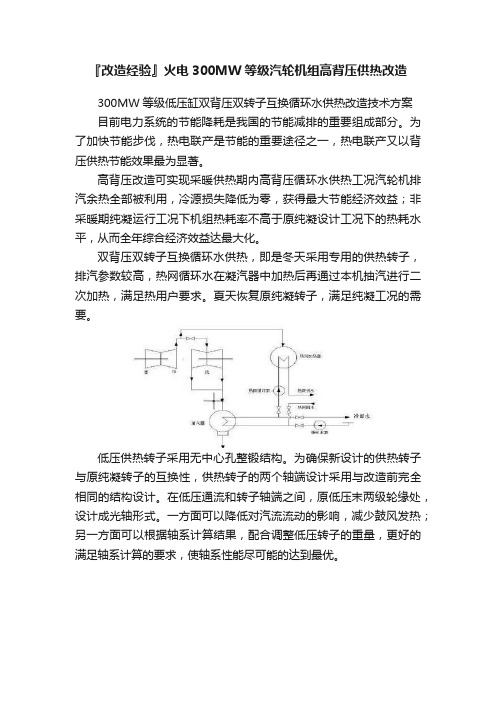

『改造经验』火电300MW等级汽轮机组高背压供热改造300MW等级低压缸双背压双转子互换循环水供热改造技术方案目前电力系统的节能降耗是我国的节能减排的重要组成部分。

为了加快节能步伐,热电联产是节能的重要途径之一,热电联产又以背压供热节能效果最为显著。

高背压改造可实现采暖供热期内高背压循环水供热工况汽轮机排汽余热全部被利用,冷源损失降低为零,获得最大节能经济效益;非采暖期纯凝运行工况下机组热耗率不高于原纯凝设计工况下的热耗水平,从而全年综合经济效益达最大化。

双背压双转子互换循环水供热,即是冬天采用专用的供热转子,排汽参数较高,热网循环水在凝汽器中加热后再通过本机抽汽进行二次加热,满足热用户要求。

夏天恢复原纯凝转子,满足纯凝工况的需要。

低压供热转子采用无中心孔整锻结构。

为确保新设计的供热转子与原纯凝转子的互换性,供热转子的两个轴端设计采用与改造前完全相同的结构设计。

在低压通流和转子轴端之间,原低压末两级轮缘处,设计成光轴形式。

一方面可以降低对汽流流动的影响,减少鼓风发热;另一方面可以根据轴系计算结果,配合调整低压转子的重量,更好的满足轴系计算的要求,使轴系性能尽可能的达到最优。

机组供热工况运行时,机组低压内、外缸由于排汽温度的升高而上抬。

为避免由于缸体上抬造成动静部件碰磨,低压隔板汽封及径向汽封采用椭圆汽封(如下图所示)。

低压缸安装2×4级高背压转子后,原末级和次末级叶轮、隔板处出现较大空挡,且与排汽导流板不衔接,此处易产生蒸汽涡流,影响低压缸效率。

在改造中设计加装导流板(如下图所示),使汽流平滑过渡,从而达到保持低压缸较高效率的目的相比夏季工况,冬季工况下的排汽背压使其控制温度点相应提高。

原有配置无法同时满足夏季工况和冬季工况的要求,必须增加低压缸喷水量。

冬季高背压运行时,为了增加低压缸喷水的作用并且减少对叶片后沿的腐蚀,喷水由两组完成。

第一组喷水为原有配置,第二组喷水加装在导流板上,通过雾化喷咀喷射到蒸汽排出区。

亚临界300MW汽轮机供热增容高背压改造低压轴承改造方案

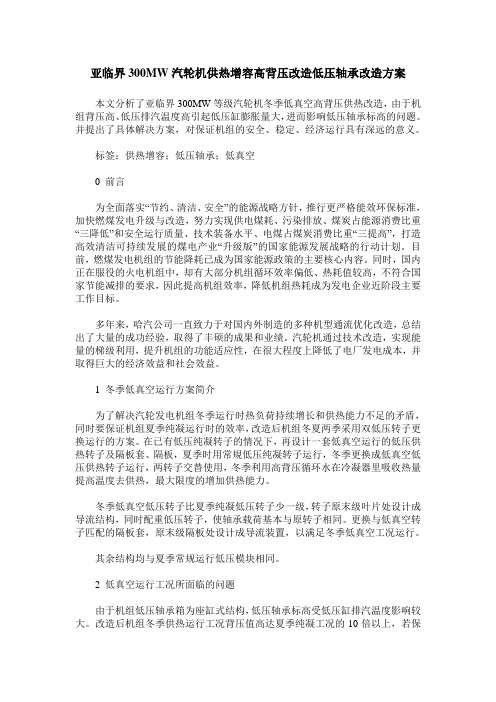

亚临界300MW汽轮机供热增容高背压改造低压轴承改造方案本文分析了亚临界300MW等级汽轮机冬季低真空高背压供热改造,由于机组背压高、低压排汽温度高引起低压缸膨胀量大,进而影响低压轴承标高的问题。

并提出了具体解决方案,对保证机组的安全、稳定、经济运行具有深远的意义。

标签:供热增容;低压轴承;低真空0 前言为全面落实“节约、清洁、安全”的能源战略方针,推行更严格能效环保标准,加快燃煤发电升级与改造,努力实现供电煤耗、污染排放、煤炭占能源消费比重“三降低”和安全运行质量、技术装备水平、电煤占煤炭消费比重“三提高”,打造高效清洁可持续发展的煤电产业“升级版”的国家能源发展战略的行动计划。

目前,燃煤发电机组的节能降耗已成为国家能源政策的主要核心内容。

同时,国内正在服役的火电机组中,却有大部分机组循环效率偏低、热耗值较高,不符合国家节能减排的要求,因此提高机组效率,降低机组热耗成为发电企业近阶段主要工作目标。

多年来,哈汽公司一直致力于对国内外制造的多种机型通流优化改造,总结出了大量的成功经验,取得了丰硕的成果和业绩。

汽轮机通过技术改造,实现能量的梯级利用,提升机组的功能适应性,在很大程度上降低了电厂发电成本,并取得巨大的经济效益和社会效益。

1 冬季低真空运行方案简介为了解决汽轮发电机组冬季运行时热负荷持续增长和供热能力不足的矛盾,同时要保证机组夏季纯凝运行时的效率,改造后机组冬夏两季采用双低压转子更换运行的方案。

在已有低压纯凝转子的情况下,再设计一套低真空运行的低压供热转子及隔板套、隔板,夏季时用常規低压纯凝转子运行,冬季更换成低真空低压供热转子运行,两转子交替使用,冬季利用高背压循环水在冷凝器里吸收热量提高温度去供热,最大限度的增加供热能力。

冬季低真空低压转子比夏季纯凝低压转子少一级,转子原末级叶片处设计成导流结构,同时配重低压转子,使轴承载荷基本与原转子相同。

更换与低真空转子匹配的隔板套,原末级隔板处设计成导流装置,以满足冬季低真空工况运行。

汽轮机高、低压加热器调试措施

汽轮机高、低压加热器调试措施概述汽轮机高、低压加热器是汽轮机系统中不可缺少的部件之一,其作用是提高汽轮机热效率,从而达到节能减排的目的。

由于加热器内部经常受到高温高压水蒸汽的侵蚀和冲击,因此需要对加热器进行定期维护和调试,以确保其正常运行。

本文将介绍汽轮机高、低压加热器调试的相关措施。

高压加热器的调试措施检查加热器内部情况在对高压加热器进行调试之前,首先需要仔细检查加热器内部情况。

具体包括以下几个方面:•检查加热器管壳是否有渗漏现象。

•检查加热器管道是否存在堵塞或磨损的情况。

•检查加热器上下管板的密封性能是否良好。

•检查加热器的蒸汽入口和出口阀门是否正常。

调整加热器出口蒸汽压力在调试高压加热器时,需要逐步调节加热器出口蒸汽的压力,以实现最优效果。

具体步骤如下:1.调整出口蒸汽压力为设计值。

2.检查加热器管道内部的水流情况。

3.逐步降低出口蒸汽压力,观察加热器内部的水流情况。

4.根据实际情况逐步调整出口蒸汽压力,直到达到最优效果。

检查加热器加热效果在完成上述步骤之后,还需要检查高压加热器的加热效果是否达到预期。

具体措施包括:•检查加热后水温和蒸汽温度的差值。

•检查加热后水的流量和浓度。

•对加热后的蒸汽进行温度、压力等参数的测试,以确定加热效果是否良好。

低压加热器的调试措施清理加热器内部管道低压加热器内部的管道易被污物和沉积物堵塞,因此需要对其进行清理。

具体步骤如下:1.切断加热器的进、出口阀门,堵住加热器的蒸汽入口。

2.在加热器出口处连接排污管,清理加热器内部的污物和沉积物。

3.检查加热器出水口处的堵塞情况,清理阀门和管道。

检查加热器出口蒸汽温度低压加热器的出口蒸汽温度是影响加热器效果的重要参数之一,需要对其进行检查和调整。

具体措施包括:•检查低压加热器的压力和温度传感器是否正常工作。

•调整加热器出口蒸汽温度,以满足实际运行要求。

检查低压加热器的自控系统低压加热器的自控系统包括水位、温度、压力等传感器和控制器。

哈汽公司机组高背压改造技术介绍2017.1.6

缸做功。中压排汽(低加回热抽汽切除)全部进入热网加热器供热。

传递扭矩的作用。

机组在运行过程中,光轴转子会与低压缸内的蒸汽(或空气) 产生摩擦鼓风热,需要对光轴转子进行冷却,这个冷却方案要结合

凝汽器的运行方式进行考虑,有两种情况:一是凝汽器部分负荷运

行,蒸汽内循环或通入冷却蒸汽方式;二是凝汽器停用,采用鼓风 机冷却。

1、概述 2、改造示例 3、改造原则

4、系统改造说明

5、涉及的改造部套 6、改造方案说明

7、更换部件清单

8、光轴项目汇总

1.概

述

因供热的需要,现多家电厂均对机组进行了汽轮机光轴改造, 即低压缸不进汽,主蒸汽由高压主汽门、高压调节汽门进入高中压 低压转子拆除,更换成一根光轴,连接高中压转子与发电机,起到

纯凝转子与光轴转子互换时,能达到不需要现场铰联轴器螺栓孔的程度。

低压缸内部结构 1)冬季采暖时根据结构需要,拆除部分部套,例如隔板、隔板套等;低压内 缸不动; 2)采用蒸汽内循环或冷却蒸汽冷却转子时:低压两端汽封保留。 采用鼓风机冷却转子时:低压两端汽封拆除。

7.更换部件清单

序号 改后部套名称 1 2 4 5 6 7 8 8 9 低压光轴供热转子 低压转子电、调端联轴器螺栓 采暖抽汽管道及附件 快关调节阀 逆止阀 安全阀 截止阀 供热改造部分控制卡件 冷却旁路系统,包括管道、阀门、减温减 压装置(凝汽器热备用的情况使用) 数量

4.系统改造说明

• • 疏水系统:若低压缸采用冷却蒸汽或蒸汽内循环进行冷却,即凝汽器正常使 若采用鼓风机抽出低压缸空气,以带走低压光轴转子的鼓风热,则凝汽器可 用,疏水系统不做变更 停用,需对疏水系统进行全面考虑 则给水泵小机排汽进入凝汽器,经过轴加后进入除氧器;采用电动给水泵系统, 则建议将凝汽器停用。 • • 若机组采用电动给水泵系统,则建议将凝汽器停用。 高、中压汽封系统与原汽封系统相同。若采用鼓风机抽出低压缸空气,以带

汽轮机及其热力系统性能分析与优化

汽轮机及其热力系统性能分析与优化摘要:传统火力发电生产经营形式日趋严峻,煤炭价格高企,持续降本增效、提高发电机组整体运行效率是传统火力发电企业的重要工作内容之一。

关键词:汽轮机;热力系统;性能优化引言机组相同负荷运行时,若提高主汽压力,机组整体循环热效率提升,但汽轮机进汽调阀节流损失增加,影响超高压缸效率,同时给水泵功耗发生变化导致给水泵汽轮机进汽量改变,影响机组经济性。

也就是说,当循环热效率的降低小于高压缸内效率的提高、给水泵功耗的减小引起的热效率提高时,滑压运行就能提高机组的整体经济性。

1烟气的热力学特征根据烟气的热力学情况,将整个换热过程分为三个阶段:第一阶段,是可凝性气体和不凝性气体都进行放热;第二阶段,随着温度不断下降,烟气温度明显低于露点温度时,有个别水蒸气凝结,从而释放大量潜在热量,其他不凝结性气体和水蒸气都释放热能;第三阶段,当烟气温度下降到露点时,水蒸气只利用凝结放热,不凝结气体则继续释放热量。

工作人员可将余热回收过程分为潜热和显热两个环节,换热器通常使用逆流方式进行布置。

假如低温烟气初始温度为TCO,经过显热放热过程中,其温度降低到Tc1,通过潜热放热过程温度下降到Tc2。

其中TC1表示两个放热过程的转折点,Tc1以上具有热量密度低、温差大等特征,Tc1以下则表示出相反特征。

2汽轮机及其热力系统性能分析与优化2.1热力学模型燃煤电站发电用煤在整个能源消耗中占据较高比例,能有效提升电站活力发电组效率,降低污染物的排放量,对提升我国整体能源利用率,解决目前限制我国社会经济发展的能源问题具有至关重要的作用,对推动我国社会经济健康发展具有重要作用。

而锅炉作为燃煤电站的主要设施,其NOX排放量和锅炉热效率作为目前锅炉燃烧系统的重要因素,根据专业人员统计发现,通过优化燃烧措施,能取得较低的NOX排放和锅炉燃烧效率,是目前最实用的优化方式。

而针对烟气换热器和机组集成的热力系统,工作人员可通过节约型燃料运行方式,给凝结水提供烟气换热器,烟气和凝结水换热通常是利用对流换热。

140MW供热机组高背压技术改造分析

140MW供热机组高背压技术改造分析140MW供热机组是利用燃煤、燃气等能源驱动的发电机组,其供热功率达到140MW。

而高背压技术改造是对该机组进行技术升级,旨在提高机组热力能量利用率和发电效率。

本文将对140MW供热机组高背压技术改造进行详细分析。

一、背压技术改造的意义140MW供热机组在运行过程中,热电联产是其重要特点之一。

尽管该机组在发电的同时可以利用余热供暖,但传统的供热方式存在能源浪费、功率偏低等问题。

背压技术改造的意义在于提高机组发电功率的充分利用余热进行供暖,从而实现能源的双重利用,提高能源利用效率。

二、技术原理140MW供热机组的高背压技术改造主要是通过改变机组的系统参数和运行模式,以提高热力能量的利用率。

首先要对机组锅炉、汽轮机等主要设备进行调整,使得锅炉产生的高温高压蒸汽能够更多地进入汽轮机。

通过优化汽轮机的设计,使得在一定条件下能够更高效地转化热能为机械能。

在背压技术改造中,关键在于如何将汽轮机排出的低温低压蒸汽再利用起来。

为此,需要对系统进行改造,增加再热器、回热器等设备,在利用低温低压蒸汽的同时提高蒸汽的温度和压力,从而提高蒸汽对汽轮机的推动作用,提高整个系统的能量利用效率。

三、技术改造方案在对140MW供热机组进行高背压技术改造时,需要制定合理的技术改造方案。

首先是要对机组的现有设备和管路进行全面的检查,了解设备的工作状况和系统的运行情况。

根据检查结果,确定需要改造的设备和管路,并设计合理的改造方案。

在具体的技术改造方案中,需要注意以下几个方面:1. 确定改造的焦点:确定在整个系统中需要改造的重点部位,例如锅炉、汽轮机、再热器、回热器等设备,以及相应的管路和控制系统。

2. 设计合理的改造方案:根据系统的工作原理和设备的特点,设计合理的改造方案,保证在改造后系统的运行稳定性和可靠性,同时达到提高能量利用效率的目的。

3. 选择合适的改造设备:根据系统的实际情况和技术要求,选择合适的改造设备和工艺方案,确保改造后系统的性能符合设计要求。

高背压供热机组利用低压旁路供热的分析研究

Advances in Energy and Power Engineering 电力与能源进展, 2020, 8(4), 77-84Published Online August 2020 in Hans. /journal/aepehttps:///10.12677/aepe.2020.84009Analysis and Research of High BackPressure Heating Unit Using LowPressure Bypass for HeatingYong Zhou1, Hongli Li2, Qinpeng Zhang1, Feng Li1, Xuedong Wang31Huadian Zhangqiu Power Generation Co. Ltd., Ji’nan Shandong2Shandong Company of Huadian Group Co. Ltd., Ji’nan Shandong3Huadian Electric Power Research Institute Co. Ltd., Hangzhou ZhejiangReceived: Jul. 20th, 2020; accepted: Aug. 3rd, 2020; published: Aug. 10th, 2020AbstractThe heating method and system design using low pressure bypass of a 135 MW high back pressure heating unit are introduced. Based on the performance test of the unit after retrofit of high back pressure, the performance indexes of each condition during heating period at high back pressure are obtained, which can be used as the basis of analyzing heating performance of low pressure bypass. Under three typical test conditions of 123 MW, 110 MW and 77 MW, the low pressure by-pass is used for heating. The thermalized power generation rate decreases by 28%~31.2%. The heat supply of condenser increases by 51%~58%, and the heating safety coefficient increasing by7.2%~10.4% compared with its original value. The minimum electric load decreases from 77.36MW to 60.03 MW. The reduced minimum power load is about 44.47% of the rated power output before retrofit, which is less than the lowest stable combustion load of the boiler at pure condens-ing state. After the low pressure bypass reformed, heating capacity of the unit has increased. The lowest electric load is reduced. The peak regulating interval of the unit has enlarged, improving the flexibility of low electric load dispatching.KeywordsCogeneration, High Back Pressure Heating, Low Pressure Bypass, Heating Capacity, Power Output Capacity高背压供热机组利用低压旁路供热的分析研究周勇1,李红利2,张钦鹏1,李峰1,王学栋31华电章丘发电有限公司,山东济南2华电集团有限公司山东公司,山东济南周勇 等3华电电力科学研究院有限公司,浙江 杭州收稿日期:2020年7月20日;录用日期:2020年8月3日;发布日期:2020年8月10日摘要介绍了某135 MW 等级高背压供热机组利用低压旁路供热的方法和系统设计,由机组高背压改造后的性能试验,得到机组高背压供热状态下各工况运行的性能指标,作为低压旁路供热性能分析的依据。

300MW机组超高背压供热分析

300MW机组超高背压供热分析300MW机组超高背压供热是指发电机组在发电过程中,将高温高压的排热进行余热回收,用于供热,以提高能源利用效率的一种方式。

本文将对300MW机组超高背压供热进行分析。

我们来介绍一下300MW机组超高背压供热的基本原理。

300MW机组的汽轮机在发电过程中会产生大量的余热,其中排汽温度高达400°C以上,排汽压力在2MPa左右。

而传统的低压供热系统只能利用排汽中的一部分余热,并且供热效率较低。

而超高背压供热系统可以通过增加汽轮机的背压,使排热温度和压力增加,从而提高余热利用效率。

300MW机组超高背压供热系统的关键设备包括汽轮机、发电汽轮发电机、背压调节器、余热锅炉和供热管网等。

在这个系统中,背压调节器起到调节背压的作用,通过控制背压的大小来控制发电机组的排热温度和压力。

余热锅炉则负责将排热进行余热回收,并将回收的余热转化为蒸汽用于供热。

供热管网则将供热蒸汽输送到各个供热用户处。

300MW机组超高背压供热具有以下优点。

通过利用机组的余热进行供热,能够提高能源利用效率,降低能源消耗,对环境友好。

超高背压供热可以提高压缩机的排气温度和压力,提高了余热回收的温度和压力,进而提高了余热锅炉的热效率。

超高背压供热可以实现灵活的供热管网调节,有利于满足不同用户的供热需求。

超高背压供热可以实现与其他能源系统的协同,如与燃气锅炉系统的协同供热,进一步提高供热效率。

300MW机组超高背压供热也存在一些问题。

超高背压供热需要对传统的汽轮机进行改造或新建超高背压汽轮机,这需要一定的投资成本。

超高背压供热要求回收的余热必须具备一定的温度和压力,而不同的机组排热条件不同,因此需要针对具体机组进行优化设计,这增加了工程的难度。

超高背压供热需要根据供热用户的需求进行灵活的管网调节,这对供热管网的设计和运行管理提出了较高的要求。

300MW机组超高背压供热是一种能够提高能源利用效率、降低能源消耗的供热方式。

汽轮机低压滑压控制系统优化

汽轮机低压滑压控制系统优化发布时间:2021-08-01T07:59:23.312Z 来源:《电力设备》2021年第4期作者:刘洋[导读] 进而导致机组低压滑压控制系统无法保证完全自动投入。

(北京太阳宫燃气热电有限公司北京 100028)摘要:针对某燃气电厂汽轮机低压滑压控制系统在供热工况下无法投运的问题进行了分析。

采取了相应的措施,制定了优化低压滑压控制逻辑的方案。

最终解决了供热工况下汽轮机低压滑压控制系统不能投运的问题,保证了机组安全稳定运行。

关键词:汽轮机;供热工况;滑压控制;引言:汽轮机滑压控制系统是预防余热锅炉管道FAC腐蚀的最有效直接方法,但对于燃气蒸汽联合循环带抽气供热机组,由于受到汽轮机抽气供热的影响,仅通过普通的低压滑压控制系统无法控制蒸汽流速,进而导致低压蒸汽管道可能会出现FAC腐蚀,严重时甚至会发生低压系统管道泄漏或爆管事故。

某燃气电厂配备国内第一套联合循环二拖一带供热机组,汽轮机型号为LN275/CC154型,为三压、一次中间再热、双缸双排汽、带抽汽供热汽轮机机组。

汽轮机高中压缸为高中压合缸,低压缸为双流程向下排汽形式。

低压缸为双分流结构,蒸汽从流通部分的中部流入,经过正反向6个压力级后,流向每端的排气口,然后蒸汽向下流入安装在低压缸下部的凝汽器。

为控制低压蒸汽参数合格,保护低压蒸汽管道不出现FAC腐蚀,2019年该电厂对汽轮机低压控制系统进行滑压技术改造并投入运行。

改造后发现,低压滑压自动控制系统无法在所有工况下满足机组蒸汽参数安全运行的要求,进而导致机组低压滑压控制系统无法保证完全自动投入。

1 原因分析根据某燃气电厂2019全年度机组运行情况,统计不同工况下低压滑压控制系统的投入情况,如表1所示:表1不同工况下低压滑压控制系统的投入情况根据表1可以看出,某燃气电厂每个工况下低压滑压控制系统都有相应的自动控制逻辑及滑压控制曲线。

但二拖一带供热工况下低压滑压系统仍不能投入自动控制,而其余工况下均已能够实现全程自动控制。

300MW机组高背压供热改造方案简介修改版

12

Company Logo

3. 300MW机组循环水供热改造

某 电 厂 300MW机 组 , 背 压 供 热 平 衡 图

44度 183.3kj/kg

A

流量

度Hale Waihona Puke 9KPa,49.18t/h,2544.2kj/kg

90度

流量

再 热 吸 热 量 119.07MW

总 吸 热 753.34MW

吨

度疏水

B

度;

C

主 汽 吸 热 量 634.2727MW

各 种 损 失 : MW

1049.3吨 /小 时

总排汽 819.2吨

高中压缸

t/h

低压缸

度 78.70度 235.087MW

五:系统分析:

根据电厂#8机组的供热平衡图;按照锅炉蒸发量1049.3吨/小时,抽汽压 力0.65MPa,最大抽汽400吨/小时为基础,重新计算了供热平衡图如下:

从计算的平衡图中可以看出如下参数:

① 改造后蒸发量为1049吨/小时,可以发电23万,总供热热量可达到为

513MW。凝汽器排汽289.3吨/小时,放热量为:192MW 。

瓦与座之间球形接触,瓦可以左右、前后、旋转自动适应) ⑥强冷系统(防止低压外缸变形措施,外缸转子中心变化较小)(我们的专利) ⑦雾化喷水冷却系统(降低排气温度) ⑧连锁保护和报警系统进入DCS系统,及相关设备与元件。(以差压保护和温度

保护为主,和自动适应热电自动调节为辅)。 ⑨连通管系统与调节阀,包含首站换热器和相应设备(含首站内的全部设备),

汽轮机高低压加热器调试措施

汽轮机高低压加热器调试措施

汽轮机高、低压加热器是汽轮机的重要组成部分,主要用于增加蒸汽

的温度,提高汽轮机的效率。

在进行汽轮机高、低压加热器的调试时,需

要采取一系列的措施来确保其正常运行。

以下是汽轮机高、低压加热器调

试的一些常见措施:

1.仔细检查设备安装是否符合设计要求,检查加热器的进、出口流道

是否通畅,并确保加热器的接口与管道布置是否正确无误。

2.检查加热器本体、壳体和泄漏器等部件的焊接质量和密封性,确保

无泄漏现象出现,并进行必要的修理和补救。

3.清洗加热器内部的积水、沉积物和铁锈,清理水管、内胆和隔板,

确保内部干净,并避免对设备的运行产生不良影响。

4.逐一检查加热器各部位的温度传感器、压力传感器、温度控制阀等

设备,确保其工作状态正常,准确可靠。

5.检查锅炉进水和排水系统的阀门、泵等设备的操作情况,保证其正

常工作。

6.在逐步增加负荷的过程中,及时监测加热器的温度、压力和流量,

确保各参数在正常范围内,并及时调整。

7.进行加热器的启动和停机试验,验证其正常工作和安全可靠性。

8.进行加热器的性能测试,测试其在不同负荷下的效率、蒸汽温度升

降等参数,与设计值进行对比,以验证其设计效果。

9.对调试过程中的问题进行记录和总结,及时处理并改进相应的措施,以提高加热器的运行效率和安全性。

10.根据调试结果,对加热器进行必要的调整和优化,以提高其运行效率和可靠性。

总之,汽轮机高、低压加热器的调试是一个复杂而重要的过程,需要综合考虑各个方面的因素。

只有经过仔细的调试措施,才能确保加热器能够正常运行,并达到设计要求。

高低温汽轮机机组运行优化

高低温汽轮机机组运行优化一、前言高低温汽轮机机组作为火电厂的核心设备,起到了水煤浆发电的关键作用。

在提高发电效率、降低能耗的背景下,机组的运行优化至关重要。

本文将从以下几个方面介绍高低温汽轮机机组的运行优化,包括机组的结构、优化模型、优化方法及优化效果等。

二、机组结构高低温汽轮机机组是由低压汽轮机、高压汽轮机和热力系统等组成的。

低压汽轮机是由低温蒸汽驱动的,其排气压力为1至5.5标准大气压,高压汽轮机是由高温蒸汽驱动的,其排气压力为10至18标准大气压。

热力系统包括汽轮机进出水系统、锅炉、汽轮机控制系统等。

三、优化模型高低温汽轮机机组运行优化的基本目标是在满足电网的需求下,使机组的热工效率最大化。

为实现这一目标,需要建立高低温汽轮机机组的优化模型。

优化模型包括三部分,分别是机组的热力参数、机组的运行条件及机组的输出指标。

热力参数包括了汽轮机高温区进汽温度、参数、低温区出汽温度参数等;机组的运行条件包括了机组的负荷、气动系统参数以及汽轮机进出口压力等;机组的输出指标包括了机组的净发电功率、热工效率及损失等。

四、优化方法高低温汽轮机机组的运行优化方法主要包括下列几方面:1.机组运行调整机组运行调整是通过控制汽轮机进汽温度、减少锅炉的烟草排放或调整机组的负荷等方法来达到优化机组热力参数的目的。

2.热力系统优化热力系统优化主要是通过加装小型加热器或热交换器等设备,使机组的热能利用充分,达到提高热工效率的目的。

3.气动系统优化气动系统优化主要是通过控制汽轮机进出口压力、低压排汽范围及排汽压力等参数来实现机组的压力平衡,使机组运行更加稳定。

4.控制系统优化控制系统优化是通过优化机组的工作方式及自动控制系统,实现机组的运行优化,提高机组的热工效率,降低能耗。

五、优化效果高低温汽轮机机组的运行优化,能够进一步提高机组的热工效率,降低机组的能耗,同时减少机组的排放,具有重要的环保意义。

经过优化后,机组的平均热工效率可提高5至10个百分点。

高背压供热汽轮机低压转子模态分析

过对汽轮机实施高背压供热改造ꎬ利用乏汽加热热网水实现 析了高背压供热改造工程实际应用与技术实施ꎮ 文献[9] 分

热电联产ꎬ可以充分利用汽轮机乏汽的低品位能源ꎬ实现节 能减排ꎬ同时替代高能耗采暖小锅炉ꎬ缓解北方冬季供热、环 境压力ꎮ 汽轮机高背压供热ꎬ即通过升高机组背压ꎬ提升排 汽温度ꎬ从而利用排汽加热热网循环水[1] ꎬ将原来从冷却塔 排入环境的热量回收利用ꎬ达到节约燃料消耗ꎬ提高机组经 济效益的目的ꎮ

第 61 卷 第 3 期 2019 年 6 月

汽 轮 机 技 术 TURBINE TECHNOLOGY

Vol. 61 No. 3 Jun. 2019

高背压供热汽轮机低压转子模态分析

戈志华ꎬ马立群ꎬ李亚华ꎬ董玉亮

( 电站设备状态监测与控制教育部重点实验室( 华北电力大学) ꎬ北京 102206)

自 2012 年国电榆次 300MW 级空冷机组和 2013 年华电

析了高背压改造整体轴系振动特性及稳定性ꎬ但由于侧重整 体ꎬ没有深入分析改造前后低压转子振动特性变化ꎮ

在上述背景下ꎬ本文以某台 300MW 机组高背压供热改 造为案例ꎬ建立轴系动力学分析模型ꎬ研究低压转子改造前 后模态参数变化及支承轴承标高变化对低压转子运行模态 参数的影响ꎮ

摘要:针对汽轮机高背压供热改造后ꎬ汽轮机低压转子结构变化ꎬ排汽温度升高ꎬ有可能造成转子振动的问题ꎬ以低 压转子标高变化为基础变量ꎬ通过模态分析ꎬ得出低压转子 - 轴承系统模态振型ꎬ从而分析高背压运行转子振动特 性ꎮ 为指导汽轮机高背压供热改造及汽轮机振动故障诊断奠定理论基础ꎮ 关键词:高背压供热ꎻ轴承标高ꎻ转子振动特性ꎻ模态分析 分类号:TK262 文献标识码:A 文章编号:1001 ̄5884(2019)03 ̄0167 ̄04

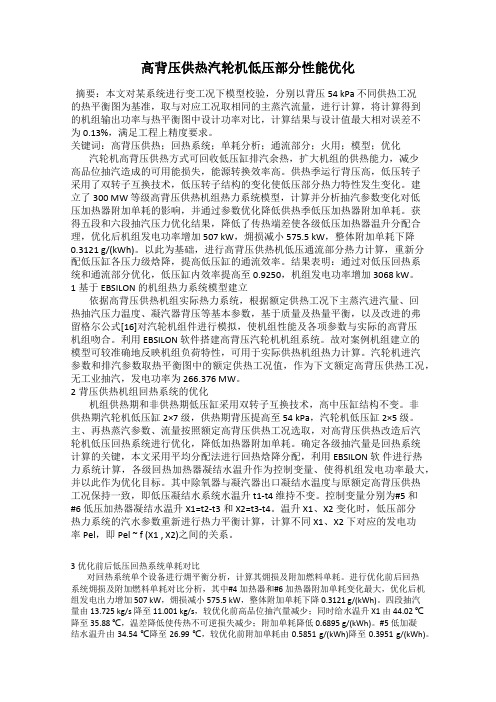

高背压供热汽轮机低压部分性能优化

高背压供热汽轮机低压部分性能优化摘要:本文对某系统进行变工况下模型校验,分别以背压 54 kPa 不同供热工况的热平衡图为基准,取与对应工况取相同的主蒸汽流量,进行计算,将计算得到的机组输出功率与热平衡图中设计功率对比,计算结果与设计值最大相对误差不为 0.13%,满足工程上精度要求。

关键词:高背压供热;回热系统;单耗分析;通流部分;火用;模型;优化汽轮机高背压供热方式可回收低压缸排汽余热,扩大机组的供热能力,减少高品位抽汽造成的可用能损失,能源转换效率高。

供热季运行背压高,低压转子采用了双转子互换技术,低压转子结构的变化使低压部分热力特性发生变化。

建立了 300 MW 等级高背压供热机组热力系统模型,计算并分析抽汽参数变化对低压加热器附加单耗的影响,并通过参数优化降低供热季低压加热器附加单耗。

获得五段和六段抽汽压力优化结果,降低了传热端差使各级低压加热器温升分配合理,优化后机组发电功率增加 507 kW,㶲损减小 575.5 kW,整体附加单耗下降0.3121 g/(kWh)。

以此为基础,进行高背压供热机低压通流部分热力计算,重新分配低压缸各压力级焓降,提高低压缸的通流效率。

结果表明:通过对低压回热系统和通流部分优化,低压缸内效率提高至 0.9250,机组发电功率增加 3068 kW。

1基于 EBSILON 的机组热力系统模型建立依据高背压供热机组实际热力系统,根据额定供热工况下主蒸汽进汽量、回热抽汽压力温度、凝汽器背压等基本参数,基于质量及热量平衡,以及改进的弗留格尔公式[16]对汽轮机组件进行模拟,使机组性能及各项参数与实际的高背压机组吻合。

利用 EBSILON 软件搭建高背压汽轮机机组系统。

故对案例机组建立的模型可较准确地反映机组负荷特性,可用于实际供热机组热力计算。

汽轮机进汽参数和排汽参数取热平衡图中的额定供热工况值,作为下文额定高背压供热工况,无工业抽汽,发电功率为 266.376 MW。

高背压大流量空冷汽轮机低压级组叶片设计及优化

高背压大流量空冷汽轮机低压级组叶片设计及优化丁晨;隋永枫;辛小鹏;丁旭东;张春梅;刘象拯【摘要】开发出一套基于一维热力设计、准三维设计分析和优化、全三维流场分析以及叶片结构设计、强度、振动分析的开发体系.通过以空冷低压级组为实例进行设计,结果表明通过该设计开发体系,能够方便可靠地进行汽轮机通流和结构的设计和优化,这对汽轮机设计和改型具有很好的实用意义.【期刊名称】《热力透平》【年(卷),期】2012(041)001【总页数】4页(P31-34)【关键词】空冷汽轮机;低压级组;高背压;大流量;扭叶片【作者】丁晨;隋永枫;辛小鹏;丁旭东;张春梅;刘象拯【作者单位】杭州汽轮机股份有限公司工业透平研究院,杭州310022;浙江省工业汽轮机转子动力学研究重点实验室,杭州310022;杭州汽轮机股份有限公司工业透平研究院,杭州310022;浙江省工业汽轮机转子动力学研究重点实验室,杭州310022;杭州汽轮动力集团中央研究院博士后科研工作站,杭州310022;杭州汽轮机股份有限公司工业透平研究院,杭州310022;浙江省工业汽轮机转子动力学研究重点实验室,杭州310022;杭州汽轮机股份有限公司工业透平研究院,杭州310022;浙江省工业汽轮机转子动力学研究重点实验室,杭州310022;杭州汽轮机股份有限公司工业透平研究院,杭州310022;浙江省工业汽轮机转子动力学研究重点实验室,杭州310022;杭州汽轮机股份有限公司工业透平研究院,杭州310022;浙江省工业汽轮机转子动力学研究重点实验室,杭州310022【正文语种】中文【中图分类】TK263.3高背压大流量空冷汽轮机在国内电力行业和工业驱动行业的需求量不断增加,其高效设计逐渐凸显其重要性[1]。

空冷机组是一种典型的变工况运行机组,相对于水冷机组,由于空冷机组的设计背压高且背压变化范围大,大气环境温度变化可能会使末级叶片在阻塞工况或鼓风工况下运行,无论在低背压、阻塞工况还是在高背压、鼓风情况下,低压级组叶片特别是末级叶片的工作条件都十分恶劣。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高背压供热汽轮机低压部分性能优化

摘要:汽轮机高背压供热方式可回收低压缸排汽余热,扩大机组的供热能力,减少高品位抽汽造成的可用能损失,能源转换效率高。

供热季运行背压高,

低压转子采用了双转子互换技术,低压转子结构的变化使低压部分热力特性发生

变化。

关键词:高背压供热;回热系统;低压部分;优化

一、汽轮机高背压供热原理

汽轮机排汽热损失是火电厂各项损失中最大的一项,若能利用起来机组的热

效率将会大幅提升。

高背压供热即是通过调整空冷岛的运行方式来提高汽轮机的

排汽背压,从而提高汽轮机对应的排汽温度,然后充分利用汽轮机排汽的汽化潜

热来加热热网循环水回水,降低汽轮机的冷源损失,提高机组的循环热效率。

空

冷机组的“直接利用原有高背压”供热技术,是在不改变空冷岛现状,增设一台

水冷式高背压供热凝汽器,以提高全厂供热能力和供热安全可靠性。

在供热期,

两台机组按一抽一背供热方式运行,提高一台汽轮机的背压,利用水冷凝汽器回

收汽轮机排汽的余热进行一级加热和机组抽汽进行二次加热,满足热网供水要求,实现机组冷源损失为零,并提高采暖供热能力;在非采暖供热期,切除供热凝汽器,开启全部空冷岛对排汽进行冷凝,汽轮机由高背压运行工况切换为纯凝运行

工况。

本技术特点是投资少,见效快,结构简单,可以实现纯凝和背压双模式运行。

改造后机组供热能力和热电比增加,回收冷源损失,增加了供热面积,经济

效益增加。

回收冷源损失,增加了供热面积,经济效益增加。

但是凝汽器一次加

热温度较低,需要抽汽二次加热。

节能减排是我国经济实现可持续发展的基本国策,对于发电行业,热电联产是实现国家节能减排的一项重要措施。

目前我国城

市集中供热主要靠小型供热机组,但是其能耗高,能源利用率低,热电联产机组

的大型化正在成为发展趋势。

二、汽轮机性能优化的原因

汽轮机及其热力系统的性能受多方面因素影响,如外部因素、能效因素及运

行因素。

外部因素如负荷率和环境温度等,一般属于客观因素,不易改变;能效

因素可以通过改造、检修等方式降低辅机设备能耗,提高设备效率,执行起来比

较困难;而运行因素可以通过一定的试验,得出比较经济的运行方式,从而提高

机组性能。

一般超超临界机组的设计运行方式是滑压运行方式,即在主汽阀和高压调节

阀全开进汽的情况下,通过锅炉侧调节主汽压力来调节机组负荷,由于没有节流

损失,滑压运行具有很好的机组经济性,但在这种运行方式下,由于超超临界机

组直流锅炉的蓄热能力不强,负荷变化后不能得到快速响应,无法满足电网调频

要求。

为了提高滑压运行方式的灵活性,一般会采用高压调节阀节流、补汽调节、凝结水节流与低压加热器综合技术结合,以及调节高压加热器4种技术方案。

其

中后3种技术都有一定的局限性,为了保证超超临界机组一次调频5%的负荷增幅

速率,一般在额定负荷和30%负荷以下采用定压运行,在30%-100%负荷采用高压

调节阀节流的滑压运行方式,即高压调节阀保持部分开度,再进行一定的节流,

提高进汽压力,机组循环热效率得到提高,对机组经济性有利,一次调频负荷增

幅速率也较高,但同时给水压力也有所提高,增加了给水泵的能耗,抽汽量增加,减少了蒸汽做功,高压调节阀节流损失增加,高压缸效率下降,对机组经济性产

生了不利影响。

为了找到既能满足一定的调频响应速率,又具有较高机组经济性

的滑压运行方式,需要进行全负荷段工况性能试验和宽负荷配汽方式试验,同时

考虑到背压对机组经济性的影响,进行变背压特性性能试验和循环水泵优化实验,得到偏离正常背压情况下的优化方法,并对滑压曲线进行修正,最终达到全负荷

段性能优化的目的。

三、高背压供热汽轮机低压部分性能优化

高背压供热改造技术是将凝汽器中乏汽的压力提高,即降低凝汽器的真空度,提高冷却水温,将凝汽器改为供热系统的热网加热器,而冷却水直接用作热网的

循环水,充分利用凝汽式机组排汽的汽化潜热加热循环水,将冷源损失降低为零,从而提高机组的循环热效率。

热网系统可采用一级加热,也可采用串联式两级加热。

一级加热是仅通过凝汽器加热后直接对外供热,一般应用于小型供热系统,

或虽然是大型系统,但供水温度要求低于80℃;串联式两级加热是热网回水首先

经过凝汽器进行第一次加热,吸收低压缸排汽潜热后再经过供热首站蒸汽加热器

完成第二次加热,成为高于80℃的热水后对外供热。

供热首站蒸汽来源可选择本

机或其它机组抽汽。

其实施前提是热网循环水回水温度一般不高于55℃,且循环

水量必需满足低压缸最低排汽量要求,对于300MW机组应不低于8000t/h,对于600MW机组应不低于15000t/h。

该技术常用方式有不换转子技术、单转子技术、

双背压双转子互换技术、叶片拆除与重装技术、光轴技术(更接近于打孔抽汽供热)、低压缸切除(更接近于打孔抽汽供热)等多种方式。

从能量利用角度看,

在供暖期,不管哪种技术方式,都可以做到完全回收汽轮机乏汽余热,没有冷端

损失,但从满足运行的边界条件看,却有较大差别。

除不换转子技术外,其它均

需相应改造给水泵汽轮机(给水采用汽动给水泵时)、凝汽器和凝结水精处理等

相关辅助系统。

1、不换转子高背压供热改造技术。

该技术仅适用于热网回水温度要求较低

的状况(接近主机设计循环水温度),不会对纯凝运行时的发电造成影响,但此

种供热改造方式,即便在供热初末期也难以满足热网供水温度要求,需要机组抽

汽进行二次加热。

该技术对于空冷机组适用性较好,当回水温度低时,不需改造

转子,只需增加乏汽换热设备。

2、单转子供热改造技术。

该技术也需要较低的热网回水温度,一般非供暖

期背压推荐为15kPa.a,供暖期背压可达54kPa.a,供水温度达到80℃以上,在

供热初末期可以满足热网要求,直接对外供热。

机组在供热工况的供热能力及经

济性能够达到最优水平,纯凝工况具备带满负荷的能力。

与双背压双转子技术相比,虽然节省每年两次换转子的费用,但末级或末几级叶片改造后做功能力下降,纯凝工况煤耗增大。

该方案更适用于供暖期热网回水温度较低,机组利用小时高,非供暖期机组利用小时数较低的改造条件。

3、双背压双转子互换供热改造技术。

双背压双转子互换供热改造技术是近

几年快速发展的一种高效供热技术。

供热期汽轮机采用专门制造的高背压供热低

压转子,提高汽轮机的排汽背压,非供热期采用纯凝低压转子,凝汽器循环水切

换到原循环冷却水供水状态,汽轮机排汽参数恢复到正常水平,形成低背压,即

汽轮机恢复原纯凝工况运行。

该技术不但可以很好地满足供热需求,供暖期供水

温度可达80℃以上,而且供暖期和非供暖期均可以保证高效运行。

其主要缺点是

每年需要停机两次更换转子,前后约需一个月左右,对机组发电小时数存在一定

影响。

4、叶片拆除与重装高背压供热改造技术。

叶片拆除与重装高背压供热改造

技术与双背压双转子互换类似,也需每年停机两次拆装叶片,且每次拆装完叶片

均需做动平衡,技术难度大,改造质量不易保证,周期较双转子技术还要长。

5、光轴供热改造技术。

该技术是将纯凝机组对称布置的低压转子全部拆除,更换成光轴,低压缸不进汽,主蒸汽由高压主汽门、高压调节汽门进入高中压缸

做功,中压排汽(低加回热抽汽切除)基本全部进入热网加热器供热,将冷源损

失接近为零,从而提高机组的循环热效率。

对于300MW等级供热机组,供暖期将

低压缸更换为一条光轴运行,需留下13t/h左右的蒸汽进入低压缸冷却光轴,基

本上中压缸排汽全部用于供热,从而提高了机组供热抽汽量,扩大了机组供热能力。

但该技术存在以下问题:(1)光轴供热技术对汽轮机本体改造技术要求严格,机组出力降低严重,导致对电负荷承担能力变差。

(2)由于光轴方案留有

13t/h左右的冷却蒸汽进入低压缸,为冷却这部分低压缸排汽热量,回收凝结水,需重新设计冷却循环水和凝结水系统,因为原系统容量过大,已无法运行。

(3)供暖期光轴运行时,凝结水量仅有13t/h左右,单靠这部分凝结水已经无法冷却

进入轴加的轴封漏汽量。

为保证轴加的正常运行,供暖期由热网循环水回水来吸

收轴加的蒸汽热量,因此需增加相应的冷却水升压泵和管道阀门投资费用。

(4)该技术中排供热能力增加,为提高热网输出能力,原有供热抽汽及回水管道,以

及对应供热首站及相应辅助设施均需进行扩容改造。

因此,光轴技术虽然理论上

可行,但考虑实际运行可能出现的问题,存在运行安全隐患。

结束语

总之,根据目前国内高背压机组改造的实例,其具有极高的经济、社会、环

境效益。

目前尚有许多可以实现热电联产集中供热的地方,仍有分散小锅炉供热,城市集中供热热化率急待提高,为更有效节约能源,保护环境,国家积极鼓励和

支持发展热电联产。

参考文献

[1] 姚超.给水泵汽轮机高背压供热改造技术分析与应用研究[J]. 电站辅机,2020(13):340-342.

[2] 张鸿儒.基于提高背压参数增加供热能力的分析[J]. 科技与创

新,2021(26):225-226.

[3]刘力敏.大型汽轮机组高背压供热改造适用性分析[J].中国电机工程学报,2019(30):193-195.

[4] 万志华,何坚.大型热电联产机组高背压供热改造全工况热经济分析[J]. 电力建设,2022(24):401-403.。