进气管和出气管的设计

电磁阀气路原理图

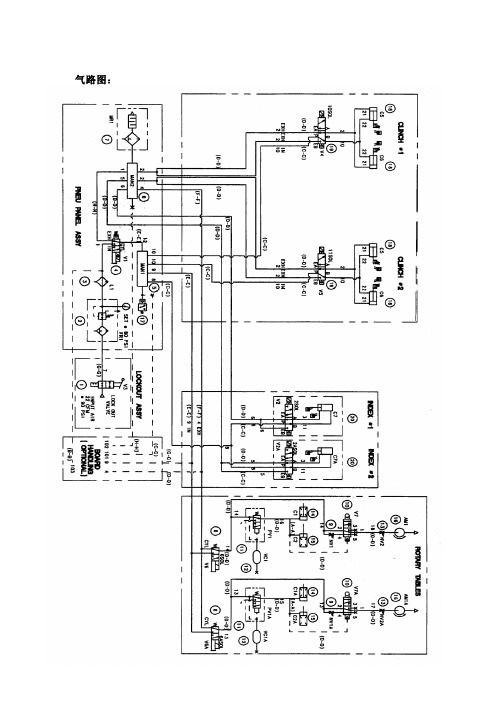

气路图:气压要求:(psi 磅/每平方英寸)气源气压为90 psi机器的内部气压为80 psi气管颜色认别:黑色气管:此种颜色的气管为主气管,当机器的plam开关按下后该气管中仍有压缩空气存在,如想除去气管内的压缩空气需将机器的主气阀关闭。

蓝色气管:此种颜色的气管为进气管,安装于电磁阀和气缸之间,只有当电磁阀处于异通状态时气管内才有压缩空气存在,如想除支气管内的压缩空气只需将机器的Plam 开关按下。

黄色气管:此种颜色的气管为出气管,安装于电磁阀和气缸之间,当电磁阀处于静止状态时气管内没有压缩空气。

气路图的说明:CLINCH部分:组成部件:双动气缸(C5,C6)、二位五通电磁阀(V4,V5)气动过程:当电磁阀(V4,V5)处于右位(静止状态)时,压缩空气通过气管⒑进入气缸(C5,C6),使气缸的推杆退回。

当电磁阀(V4,V5)处于左位(导通状态)时,压缩空气通过气管⒉进入气缸(C5,C6),使气缸的推杆推出。

从而完成切脚并压脚成形。

INDEX部分:组成部件:双动气缸(C7,C7A)、二位五通电磁阀(V2,V2A)气动过程:当电磁阀(V2,V2A)处于右位(静止状态)时,压缩空气通过气管⒒进入气缸(C7,C7A),使气缸的推杆推出。

当电磁阀(V2,V2A)处于左位(导通状态)时,压缩空气通过气管⒊进入气缸(C7,C7A),使气缸的推杆退回。

从而完成进料动作。

ROTARY TABLES部分:组成部件:气动马达(AM1,AM1A)、截流阀2(NV2,NV2A)、二位五通气阀(V7,V7A)、截流阀1(NV1,NV1A)、单动弹簧压入式气缸(C1,C1A)、单动弹簧压出工气缸(C2,C2A)、二位二通气阀(PV1,PV1A)、储气灌(VC1,VC1A)、二位二通电磁阀(V6,V6A)气动过程:(因左右两部分转台气路工作原理完全相同,现以其中一部分为例加以说明)当电磁阀(V6)处于左位(静止状态)时此气动部分没有压缩空气进入。

(完整版)汽车发动机的进排气系统

主要内容

进排气系统的组成 EGR 废气再循环 涡轮增压

5.Байду номын сангаас概述

作用:

在内燃机工作循环时,不断地将新鲜空气或可 燃混合气送入燃烧室,将燃烧室的废气排放到大 气中,保证内燃机连续运转。

组成:

空气滤清器、进气管、排气管、排气消音器

一、空气滤清器

1、功用:

清除流向化油器的空气中所含的尘土和沙粒, 以减少气缸、活塞和活塞环的磨损。

共振式进气管

进气管细长与各缸连接长度大体一致能很好的匹配,利用进气流 的脉动效应增强进气效果。

带谐振腔进气管

能改变谐振腔的容积,可以调节内燃机的最大扭矩和 相应的转数范围 降低噪声

捷达进气管实物图

捷达排气管实物图

三、排气消声器

功用: 减少噪声和消除废气中的火焰及火星。 原理: 1)多次地变动气流方向; 2)重复地使气流通过收缩而又扩大的断面; 3)将气流分割为很多小的支流并沿着不平滑的平

面流动 4)将气流冷却。

排气管

排气的净化装置

催化反应器

EGR 闭是曲轴箱强制通风系统 进气恒温控制原理

排气净化装置

作用:

除去 HC CO NOx (HC一半串入曲轴箱) 方法:

1.机内净化 2.机外净化

三元催化 EGR

三元催化器

• 三元催化器串接在排气歧管和和消声器之间, 氧传感器之 后.

废气涡轮增压利用废气能量直接压缩空气,提高内燃机的 功率。废气涡轮增压器由压气机、涡轮和中间体三部分组 成。中间体内有轴承、密封、润滑油路和冷却腔等。采用 浮动轴承,降低轴与轴承间的相对速度。带放气阀的涡轮 增压系统对改善柴油机的加速性和低速扭矩特性有良好效 果。

离心式压缩机的结构

离心式压缩机的结构

离心式压缩机是一种常见的压缩机类型,它的结构相对简单,但却能够高效地将气体压缩成高压气体。

下面我们来详细了解一下离心式压缩机的结构。

离心式压缩机主要由以下几个部分组成:压缩机本体、电机、进气管、出气管、冷却器和控制系统。

压缩机本体是离心式压缩机的核心部分,它由压缩机壳体、转子、导叶和轴承组成。

压缩机壳体是一个圆柱形的容器,内部安装有转子和导叶。

转子是一个圆盘形的部件,上面有几个弯曲的叶片,当转子旋转时,叶片会将气体吸入并压缩。

导叶是一个环形的部件,它位于转子的外侧,可以控制气体的流动方向和速度。

轴承则用于支撑转子,使其能够平稳地旋转。

电机是离心式压缩机的动力源,它通过轴承与压缩机本体相连。

电机的功率大小决定了压缩机的压缩能力,一般来说,功率越大,压缩能力越强。

进气管和出气管分别用于将气体引入和排出压缩机。

进气管通常位于压缩机的顶部,而出气管则位于底部。

这样设计的目的是为了让气体在压缩过程中能够自然地流动,减少能量损失。

冷却器用于降低压缩机的温度,防止过热损坏。

一般来说,离心式压缩机的冷却器采用水冷方式,通过水循环来降低压缩机的温度。

控制系统则用于监控和控制压缩机的运行状态。

它可以监测压缩机的温度、压力、转速等参数,并根据这些参数来调整压缩机的运行状态,保证其安全、稳定地运行。

总的来说,离心式压缩机的结构相对简单,但却能够高效地将气体压缩成高压气体。

在工业生产中,离心式压缩机被广泛应用于空气压缩、气体输送、制冷等领域。

水吸收二氧化硫填料吸收塔课程设计完整版

水吸收二氧化硫填料吸收塔--课程设计完整版水吸收二氧化硫填料吸收塔课程设计一、设计背景随着工业化的快速发展,大量的二氧化硫排放进入大气中,严重污染了环境。

为了降低二氧化硫的排放,采用填料吸收塔进行二氧化硫吸收是一种经济有效的技术。

本次课程设计旨在设计一座水吸收二氧化硫填料吸收塔,以控制工业二氧化硫排放。

二、设计要求1.设计一座水吸收二氧化硫填料吸收塔,要求能够有效地吸收工业排放的二氧化硫。

2.考虑填料吸收塔的经济性、可靠性和环保性。

3.确定最佳的操作条件,包括吸收液的流量、喷淋密度、填料高度等。

4.对填料吸收塔的设计进行优化,以提高吸收效率。

三、设计原理填料吸收塔是利用填料作为两相接触的表面,使二氧化硫气体能够与水充分接触。

在填料塔内,气相和液相逆流接触,二氧化硫气体通过填料表面的液膜扩散进入水中,从而降低气相中的二氧化硫浓度。

四、设计方案1.填料选择考虑到二氧化硫吸收的效率和经济的因素,选择聚丙烯鲍尔环作为填料。

聚丙烯鲍尔环具有高的比表面积和通量,可以增加气液接触面积,提高二氧化硫吸收效率。

2.结构设计填料吸收塔的结构包括塔体、进气管、出水管、填料支撑板和聚丙烯鲍尔环填料。

塔体采用圆形结构,直径为1.2m,高度为12m;进气管安装在塔顶部,用于引入二氧化硫气体;出水管位于塔底部,用于排出吸收后的废水;填料支撑板位于塔体中部,用于支撑聚丙烯鲍尔环填料。

3.操作条件在填料吸收塔的操作过程中,需要控制以下条件:(1)吸收液的流量:通过调整水泵的流量来控制吸收液的流量,使其保持在一个最佳值,以提高吸收效率。

(2)喷淋密度:通过调整喷嘴的数量和喷射角度来控制喷淋密度,使水能够均匀地分布在填料上,增加气液接触机会。

(3)填料高度:选择合适的填料高度,以确保气液充分接触,提高吸收效率。

五、设计优化1.增加填料层数:通过增加填料的层数,可以增加气液接触的机会,提高吸收效率。

但是填料层数过多会增加压降和塔的能耗,因此需要综合考虑。

发动机进气管的制作工艺

发动机进气管的制作工艺

发动机进气管是引导空气进入发动机燃烧室的管道。

它的制作工艺主要包括材料选择、管道制造和焊接过程等。

下面将详细介绍发动机进气管的制作工艺。

首先,材料选择是制作发动机进气管的第一步。

进气管需要具备高温、高压和耐腐蚀等特性,因此通常选择高温合金材料,如铬钼钢、铝合金等。

这些材料能够在高温和高压环境下保持稳定的性能,提高进气管的使用寿命。

接下来是管道制造过程。

在制造进气管之前,需要设计并制作合适的模具,用来塑造管道的形状。

常用的成型方法包括拉伸法、冷冲压法和挤压法等。

其中,挤压法常用于制作圆形或异形截面的管道。

通过将材料通过挤压机挤压成模具内的形状,可以获得高精度的管道。

在管道制造的过程中,需要注意管道的表面光洁度和尺寸精度。

表面光洁度的要求主要是为了减小阻力,并提高空气流通的效率。

而尺寸精度的要求则是为了保证管道的连接和安装的准确性。

最后是焊接过程。

发动机进气管通常由多个零件组装而成,这就需要进行焊接工艺的应用。

焊接能够提供强大的连接性能,保证进气管在高温和高压下不会发生泄漏。

常用的焊接方法包括TIG焊接、MIG焊接和电弧焊接等。

在焊接过程中,需要控制焊接温度和焊接速度,以获得良好的焊缝质量。

此外,还需要进行焊缝的后处理工艺。

例如,对焊缝进行打磨和抛光,以提高焊缝的表面光洁度和外观质量。

总而言之,发动机进气管的制作工艺包括材料选择、管道制造和焊接过程等。

通过合理的工艺流程和严格的质量控制,可以制造出高质量的进气管,满足发动机的需求。

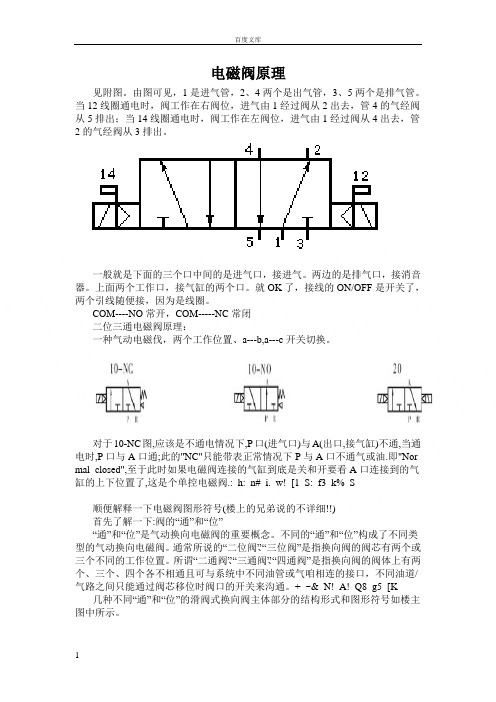

电磁阀原理

电磁阀原理见附图。

由图可见,1是进气管,2、4两个是出气管,3、5两个是排气管。

当12线圈通电时,阀工作在右阀位,进气由1经过阀从2出去,管4的气经阀从5排出;当14线圈通电时,阀工作在左阀位,进气由1经过阀从4出去,管2的气经阀从3排出。

一般就是下面的三个口中间的是进气口,接进气。

两边的是排气口,接消音器。

上面两个工作口,接气缸的两个口。

就OK了,接线的ON/OFF是开关了,两个引线随便接,因为是线圈。

COM----NO常开,COM-----NC常闭二位三通电磁阀原理:一种气动电磁伐,两个工作位置、a---b,a---c开关切换。

对于10-NC图,应该是不通电情况下,P口(进气口)与A(出口,接气缸)不通,当通电时,P口与A口通;此的"NC"只能带表正常情况下P与A口不通气或油.即"Nor mal closed",至于此时如果电磁阀连接的气缸到底是关和开要看A口连接到的气缸的上下位置了,这是个单控电磁阀.: h: n# i. w! [1 S: f3 k% S顺便解释一下电磁阀图形符号(楼上的兄弟说的不详细!!)首先了解一下:阀的“通”和“位”“通”和“位”是气动换向电磁阀的重要概念。

不同的“通”和“位”构成了不同类型的气动换向电磁阀。

通常所说的“二位阀”、“三位阀”是指换向阀的阀芯有两个或三个不同的工作位置。

所谓“二通阀”、“三通阀”、“四通阀”是指换向阀的阀体上有两个、三个、四个各不相通且可与系统中不同油管或气咱相连的接口,不同油道/气路之间只能通过阀芯移位时阀口的开关来沟通。

+ ~& N! A! Q8 g5 [K 几种不同“通”和“位”的滑阀式换向阀主体部分的结构形式和图形符号如楼主图中所示。

表中图形符号的含义一般如下:# a$ y) S7 j2 (1)用方框表示阀的工作位置,有几个方框就表示有几“位”;: O0 M3 l9 r) d(2)方框内的箭头表示油路处于接通状态,但箭头方向不一定表示液流的实际方向;B(3)方框内符号“┻”或“┳”表示该通路不通;. a- r! e- y7 w7 L1 d7 Z8 g(4)方框外部连接的接口数有几个,就表示几“通”;$ I! O8 w6 Q, y' G- X(5)一般,阀与系统供油路或气咱连接的进油口/进气口用字母p表示;阀与系统回油路/气路连通的回油/回气口用t(有时用o)表示;而阀与执行元件连接的油口/气口用a、b等表示。

柴油机的进排气系统结构设计

柴油机的进排气系统结构设计1进气系统设计1.1进气系统的组成及其作用进气系统主要空气滤清器和进气支管组成。

1.2空气滤清器设计1.2.1作用燃油燃烧的时候需要消耗大量的空气,以一般的柴油机为例,每消耗一升柴油大概要消耗6000-10000L空气。

这么多的空气,里面的杂质诸如灰尘等肯定会很多,如果不把这些杂质清除,一定会加速气缸的部件的磨损,缩短整个发动机的寿命。

有实验表明,如果不加装滤清器,发动机的寿命大概缩短三分之二,所以空气滤清器是很重要的。

为了保证柴油机气缸的寿命,我们决定采纳干式滤清器。

1.2.2进气导流管的设计在现在的这个柴油机车上,为了增强进气效果,能够利用发动机的谐振,这需要空气滤清器的进气导管有交大的容积,来增强发动的谐振,提升进气效能,但进气导管又不能做的太粗,否则在里面流动的新奇空气的流速太低,反而不利于进气,为了使效果最佳,本次设计的柴油机的导流管应该做的又细又长。

1.2.3进气支管的设计进气支管对于柴油机或者气道燃油喷射式发动机来说,进气支管必须把新奇的空气分配到各个气缸的进气道里面来,而且是均匀的分配,从这个要求考虑,进气支管必须是等长的,而且为了保证空气具有较高的流速,进气支管的内壁的应该尽可能的光滑,以便提升进气水平。

一般进气道使用合金铸铁制造,但车辆轻量化是汽车的重点进展方向之一,为了配合这种趋势,近来也采纳铝合金制造的进气支管,这种进气支管具有质量轻,导热性能优良的特点,随着科技的进步也有采纳复合材料的进气支管,而且应用越来越广。

这种进气支管,内壁光滑,质量很轻,关键是其无需特别加工,其内壁就特别光滑,这点十分重要,所以有增大应用的趋势。

1.3进气系统的方案为了充分利用进气歧管的谐波效应,使发动机在低速时获得大扭矩,在高速时获得大功率,保证在不同工况下具有良好的性能,汽车发动机采纳了可变进气系统。

每个进气歧管都有两个进气通道,一长一短。

根据汽油机的工作转速高低、负荷大小,由旋转阅A操纵空气经过哪一个通道流进气缸,可变进气管,它由两种长度的冲压管组成,可旋转阀A在外壳中转动;中低速时,空气由外侧通道经单独的进气管进入一长管,实现中、低速大扭矩;高速时,空气由内部通口经双进气管进入一短管,实现高速大功率。

填料塔吸收实验报告

填料塔吸收实验报告填料塔吸收实验报告一、实验目的本实验旨在探究填料塔吸收过程中的吸收效果,并通过实验数据分析填料塔的吸收性能。

二、实验原理填料塔是一种常用的分离设备,广泛应用于化工、环保等领域。

其基本原理是通过将气体与液体接触,利用两相之间的质量传递来实现气体分离或纯化的目的。

填料塔内填充有各种不同形状的填料,增加接触面积,促进气体与液体的充分混合。

三、实验步骤1. 准备实验所需材料和设备:填料塔、进气管、出气管、液体供应系统、温度计等。

2. 将填料塔放置在实验台上,连接好进气管和出气管。

3. 打开液体供应系统,调节液体流量,使之能够均匀覆盖填料塔内的填料。

4. 打开进气管,将待吸收气体引入填料塔内。

5. 通过温度计等仪器监测填料塔内的温度和压力变化,并记录实验数据。

6. 根据实验数据进行数据处理和分析,评估填料塔的吸收效果。

四、实验结果与分析通过实验观察和数据处理,我们得到了填料塔吸收实验的结果。

在填料塔内,气体与液体进行充分接触后,发生了物质的传递和吸收。

根据实验数据,我们可以计算出填料塔的吸收效率和质量传递速率等参数,从而评估填料塔的性能。

填料塔的吸收效率是评价其性能的重要指标之一。

吸收效率可以通过吸收物质的浓度变化来计算。

实验数据显示,在填料塔内,随着时间的增加,吸收物质的浓度逐渐降低,表明填料塔具有较好的吸收效果。

同时,我们还可以通过比较不同填料塔的吸收效率来评估其性能优劣。

质量传递速率是另一个重要的指标,它反映了填料塔中气体和液体之间的传质速度。

根据实验数据,我们可以计算出填料塔的质量传递速率,并与其他填料塔进行比较。

实验结果显示,填料塔的质量传递速率与填料形状、液体流量等因素密切相关。

通过调节这些因素,可以优化填料塔的性能,提高吸收效果。

五、实验总结通过本次填料塔吸收实验,我们深入了解了填料塔的工作原理和性能评估方法。

填料塔作为一种常用的分离设备,在化工、环保等领域具有广泛的应用前景。

生物滴滤塔毕业设计

河北工业大学毕业设计说明书作者:学号:学院:系(专业):环境工程题目:生物法去除甲苯气体工艺与设备的研究与设计指导者:评阅者:2014 年 6 月 5 日1.4 生物法去除VOCs的工艺选择原则通常根据VOCs气体组分的亨利系数Hc(Hc=Cg/Cl)选用装置。

Hc≤0.01的易溶气体用生物洗涤池,Hc≥1的难溶气体用生物过滤池,0.01<Hc<1 的气体用生物滴滤塔[13]。

一般对于难溶性有机气体而言,选用生物过滤法与生物滴滤法并无严格界限。

生物滴滤塔作为新型生物处理设备较生物过滤池具有制造和管理成本低廉、操作条件易实现自动控制等优点,本文据此选用生物滴滤塔作为研究与设计的对象,完成课题所给的任务。

2 生物滴滤塔的净化原理2.1 生物膜净化有机气体的基本理论2.2 影响生物滴滤塔净化效率的因素2.2.1 VOCs 种类2.2.2 菌种的影响表2.1 部分常用填料及特性2.2.4 气液两相流动方式一般分为顺流、逆流、横流3种方式。

顺溜阻力小,压降小,但是气体吸收效果差;逆流传质效果好,但是气体压力损失较大容易造成液泛;横流运行稳定性好,但是气液垂直分布的方式缩短了气相的停留时间。

2.2.5 填料塔的运行条件主要从塔内环境状况、喷淋液性质、进气条件3个方面分析:(1)环境状况包括塔内温度、湿度、pH,这三个变量既由进气与喷淋液的性质控制,又与微生物的代谢活动影响密不可分。

因此对它们的分析以后两方面的解析为主。

(2)喷淋液性质包括喷淋液成分、水温、流量、喷淋时间和喷淋方式。

(3)进气条件主要有气体湿度、有机物浓度、空塔气速、停留时间和有机负荷等。

2.3 主要研究内容2.4 生物滴滤塔处理甲苯2.4.1 研究处理甲苯气体的意义甲苯既是目前生物法净气领域着重研究的对象,也是VOCs的一种,给其它种类有机气体的去除方法研究提供了很好的参考。

2.4.2 甲苯气体的特性表2.2 我国相关环境标准2.4.3 相关实验结论(1)菌种的选择有文献资料记载,一般去除甲苯以细菌和真菌为主,其中以下列菌种为最优:恶臭假单胞菌,不动杆菌,门多萨假单胞菌,滕黄微球菌,杰氏棒杆菌[12]。

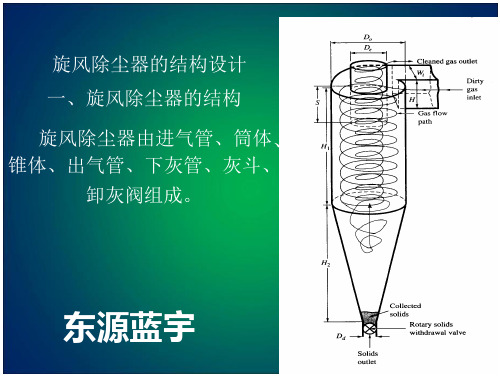

旋风除尘器cad结构图纸设计及技术参数

旋风除尘器cad结构图纸设计及技术参数旋风除尘器 CAD 结构图纸设计及技术参数一、旋风除尘器的工作原理旋风除尘器是利用旋转气流所产生的离心力将粉尘从气流中分离出来。

含尘气体由进气管进入旋风除尘器的圆筒部分,形成旋转气流。

气流中的粉尘在离心力的作用下被甩向器壁,并沿壁面下滑落入灰斗。

净化后的气体则由排气管排出。

二、CAD 结构图纸设计1、筒体设计旋风除尘器的筒体是其主要组成部分。

在 CAD 设计中,需要根据处理气量、粉尘特性等因素确定筒体的直径和高度。

一般来说,筒体直径越大,处理能力越强,但过大的直径会导致气流速度降低,影响分离效果。

2、进气管设计进气管的形状和尺寸对旋风除尘器的性能有重要影响。

常见的进气管有切向进气管和轴向进气管。

切向进气管能够使气流产生较强的旋转运动,但阻力较大;轴向进气管阻力较小,但旋转效果相对较弱。

在设计时,需要综合考虑两者的优缺点,选择合适的进气管类型和尺寸。

3、排气管设计排气管位于旋风除尘器的顶部,其直径和插入深度会影响净化后气体的排出和粉尘的二次夹带。

排气管直径过小会导致阻力增加,过大则会降低分离效率。

排气管插入深度过浅容易引起粉尘的二次夹带,过深则会增加阻力。

4、灰斗设计灰斗用于收集分离下来的粉尘,其形状和尺寸应保证粉尘能够顺利排出,避免堆积。

同时,为了防止粉尘在灰斗内搭桥,灰斗的壁面应具有一定的倾斜角度。

在进行 CAD 结构图纸设计时,需要考虑各部分之间的连接方式和密封性能,确保旋风除尘器的整体结构稳固、气密。

三、技术参数1、处理气量处理气量是旋风除尘器设计的重要参数之一。

它决定了设备的尺寸和性能。

处理气量通常根据生产工艺中的粉尘产生量和排放要求来确定。

2、分离效率分离效率是衡量旋风除尘器性能的关键指标。

它表示被分离出来的粉尘质量与进入除尘器的粉尘质量之比。

分离效率受到多种因素的影响,如筒体直径、进气管形状、气流速度等。

3、压力损失压力损失是指气体通过旋风除尘器时所产生的压力降。

进气系统原理及设计介绍

空滤器的分类:

式两种。油浸式是通过一个油浸过 的滤芯,将空气中杂质分离出来,

根据使用条件,空气滤清器主要有以下类型:

其滤芯材料有金属丝织物的,也有 发泡材料。油浴式是将吸进 的含尘

(1)干式(2)湿式(3)油浴式(4)离心式(5)组合空再气在式导带入油油雾池的而空被气除向去上大流部经分一灰个尘由,

金属丝绕成的滤芯时作进一步过滤,

通空滤

10

单

管

管

2.进气系统的组成

11

2.进气系统的组成

• 2.进气管、连接管

12

2.进气系统的组成

各种管路连接方式对阻力的影响

13

2. 进气系统的组成

3 空滤器滤清器

空滤总成由空滤壳体、主滤芯、安全滤芯等组成。是进气系统重要组成部分,

一般要求空滤总成过滤效率≥99.5%。

湿式空气滤清器包括油浸式和油浴

注:cu.Ft = 立方英尺 1cu.Ft =0.028 m 3

25

3.进气系统的设计及试验方法

3.2 进气系统设计输入 另一种额度进气流量计算公式:

Qve=P∙ge∙α∙A0/(1000∙γa)= m3/h 式中: Qve——额定空气体积流量,m3/h; P——发动机额定功率,kW; ge——发动机额定功率时的燃油消耗率,g/kW∙h(约235S/kW∙h); α——额定功率时的过量空气系数(增压发动机取2.0,增压中冷发动机取2.1); A0——燃烧1kg燃油所需的理论空气量,kg/kg(柴油为14.3kg/kg); 、 γa——空气密度,kg/m3。标准状态下的空气密度为1.2005kg/m3。 实际选用额定进气流量为m3/h >Qve

干式空气滤清器的滤芯用微孔滤纸或无纺布制造,滤料油不滴和浸被油拦住。的灰尘一起返回到油

内燃机进气管玉柴200系列夹具设计

摘要本设计主要包括两方面的内容,即进气管的加工工艺规程设计以及典型的加工工序的夹具设计。

本文对一个常规工艺设计及的步骤做了详细阐述。

在此基础上对零件加工要求进行分析,最终确定毛坯的材料,选择定位基准,并留出适当的加工余量。

综合上述分析可以制定出零件加工工艺路线中的具体参数进行计算,例如基本的切削用量的计算,并根据计算结果选择机床,验算机床功率,此外,计算加工过程中的机动时间和辅助时间也是必不可少的。

机械加工工艺过程,是指用机械加工方法逐步改变毛坯形态(形状、尺寸和表面质量),使之成为合格零件所进行的全部过程。

机械加工工艺过程包括结构工艺性分析、毛坯的选择、基准的选择、加工余量的确定、工艺路线的拟定、工序尺寸及公差的确定和加工设备的选择等。

工艺路线是连接产品设计和制造的纽带,它是一项经验性强、技巧性高、涉及多方面的知识和信息的工作,因此工艺路线设计极其复杂,其中,加工顺序的先后、热处理的安排和工序的集中还是工序的集中与分散是工艺人员在拟定工艺路线时的原则性问题。

为了提高劳动生产率,保证加工质量和改善劳动条件,需要设计专用的夹具。

在夹具设计中,不仅要追求其其结构的合理性,更重要的是核算其加工精度的准确性。

影响工件加工精度的因素很多,且种类复杂。

本夹具的设计是完成定位设计、夹紧设计等,以及如何将这些机构装配起来形成一个整体装配过程。

结构方案确定以后,绘制了主要的零件图装配图。

关键词:加工工艺;切削用量;工艺计算;夹具设计。

ABSTRACTThis design mainly includes two aspects of content, namely the intake pipe processing process planning and typical processing process of fixture design. In this paper a conventional process design and steps to do a detailed description. On the basis of the parts processing requirements analysis, with a final determination of blank materials, choose the locating datum, and set aside the proper machining allowance. A combination of the analysis can work out the parts processing process route in the specific parameters calculation, such as basic of cutting parameter calculation, and according to the calculated results choose machine tool, the checking machine power, in addition, the calculation process, mobile time and auxiliary time is also essential.Mechanical processing, it is to point to by machining methods gradually change the blank form (shape, size and surface quality), make it become the qualified the process all parts.Mechanical processing process including structure analysis technology, the choice of blank, the choice of machining allowance benchmark, the determination, process route of the recommended, and the determination of the procedure sizes tolerance and processing equipment choice, etc. Process line is the connection product design and the manufacture of the link, it is a critical skill, high, strong a wide range of knowledge and information work, so process route design is extremely complex, among them, the processing order has the arrangement and working procedure, heat treatment process of concentration or centralized and decentralized is in planning process engineering process route of principle problem.In order to improve labor productivity, guarantee the processing quality and improve working conditions, and need to design a special fixture. The fixture design, we not only need to pursue the rationality of the structure, more important is the accuracy of accounting the machining accuracy. The influence the machining accuracy of many factors, and species complex. This fixture design is complete orientation design, clamping design, and how these institutions together to form a whole assembly process. Structure plan later, rendering the main parts drawing assembly drawing.Key words: process, the cutting dosages, process calculation, fixture design.目录摘要 (Ⅲ)ABSTRACT (Ⅳ)目录 (Ⅴ)1 绪论 (1)1.1本课题的研究内容和意义 (1)1.2国内外的发展概况 (1)1.3本课题应达到的要求 (2)2 零件的分析 (3)2.1零件的功用 (3)2.2零件的工艺分析 (3)3 零件的工艺规程设计 (5)3.1确定零件的生产类型 (5)3.2材料的选择 (5)3.3确定零件毛坯的制造形式 (5)3.4拟定零件的机械加工工艺路线 (5)3.4.1定位基准的选择 (5)3.4.2零件表面加工方法的选择 (6)3.4.3零件各表面加工顺序的确定 (6)3.4.4工序的组合 (6)3.5工序设计 (6)3.6工艺计算 (7)3.6.1 铣后表面的工艺计算 (8)3.6.2 钻后表面上孔的工艺计算 (10)3.6.3 铣前表面的工艺计算 (12)3.6.4 钻前表面上孔的工艺计算 (14)3.6.5 铣上表面的工艺计算 (14)3.6.6 钻上表面上孔的工艺计算 (15)3.6.7 铣凸台面的工艺计算 (17)3.6.8 铣左端面的工艺计算 (17)3.6.9 钻左端面上孔的工艺计算 (18)4夹具设计 (19)4.1夹具设计概述 (19)4.2 机床夹具的分类 (19)4.3 机床夹具的基本组成 (19)4.4 夹具设计 (19)4.4.1 铣后表面夹具设计 (23)4.4.2 铣前表面夹具设计 (23)4.4.3 钻左端面孔夹具设计 (24)4.5 夹具图装配图上的标注 (24)4.6定位误差的分析和计算 (25)4.6.1定位误差的分析 (26)4.6.2定位误差的计算 (27)4.7夹紧力的分析与计算 (29)5结论与展望 (31)5.1结论 (31)5.2不足之处及未来展望 (31)致谢 (32)参考文献 (33)附录 (34)内燃机进气管玉柴200系列夹具设计1绪论1.1本课题研究的内容及意义本课题研究的内容是:工艺过程的重要性;E0200进气管的机械加工工艺规程的编制,包括工艺路线设计、工艺设计、编制工艺规程文件;系列夹具设计。

旋风除尘器工作原理

旋风除尘器工作原理旋风除尘器是一种常见的除尘设备,它通过利用旋风的力量将空气中的颗粒物分离出来,从而实现空气净化的效果。

旋风除尘器主要由进气管、旋风室、出气管和废气排放口等组成。

工作原理:1. 进气管:空气通过进气管进入旋风除尘器。

进气管的设计通常采用锥形,可以使空气流速加快,从而增加旋风的旋转速度。

2. 旋风室:进入旋风室后的空气被迫沿着螺旋形路径旋转。

旋风室内部有一个旋风器,它是一个圆柱形的装置,内部有一根垂直的轴。

当空气旋转时,由于离心力的作用,颗粒物会被甩到旋风室的壁上,并沿着壁面向下滑动。

3. 出气管:经过旋风室的空气中几乎没有颗粒物,它们已经被分离出来。

清洁的空气从出气管中排出,达到净化的效果。

4. 废气排放口:被分离出来的颗粒物会沿着旋风室的壁面向下滑动,最终通过废气排放口排出除尘器。

优点:1. 高效除尘:旋风除尘器能够高效地分离出空气中的颗粒物,具有较高的除尘效率。

2. 结构简单:旋风除尘器的结构相对简单,易于安装和维护。

3. 无需滤材:旋风除尘器不需要使用滤材,因此不会存在滤材堵塞和更换的问题,减少了运行成本。

4. 适应性强:旋风除尘器适用于处理不同粒径和密度的颗粒物,具有较强的适应性。

5. 节能环保:旋风除尘器在工作过程中不需要额外的能源消耗,节约能源,同时减少了颗粒物对环境的污染。

应用领域:旋风除尘器广泛应用于各个行业,如煤炭、水泥、冶金、化工、建材等。

它可以用于处理煤炭粉尘、水泥生产过程中的颗粒物、冶金行业的烟尘等。

总结:旋风除尘器通过利用旋风的力量将空气中的颗粒物分离出来,从而实现空气净化的效果。

它具有高效除尘、结构简单、无需滤材、适应性强、节能环保等优点,在各个行业得到广泛应用。

通过了解旋风除尘器的工作原理,我们可以更好地理解它的工作过程,并在实际应用中合理使用和维护旋风除尘器,以达到更好的除尘效果。

旋风除尘器cad结构图纸设计及技术参数

取a=0.5 D , D0 05. 排气管: De= 0.5D0

1= s=H=0.42m;

2

1

6. 锥体: H ≥ L- H ≈2D0 = 1.68m

7. 排尘口: Dd =1/3D0 ≈ 0.28m

七、旋风除尘器的效率检验

由筛分理论, 其粉尘分割径为

将分割径代入筛分理论效率公式, 将所计算的分级效率填入表中。其总效率为

设计制图校对审核

蜗壳出口法兰

图号比例日期

LX-071:52006年1月

480

80

80 120

320 400

120

120400

12×φ12

十一、编写说明书

参考已有设计原理用途结构特点主要技术指标安装操作使用设备维护故障处理

第一组: 原始资料: 有一台锅炉,处理烟气量: Q=4000m3/h,排烟温度: T=100℃,入口浓度C0=10g/m3,要求出口浓度: C=1g/m3。粉尘密度: ρp=2500kg/m3,粒度分布见原表,设计旋风除尘器。

11数量

Q235-A Q235-A,成品材料

8

LX-08

进气管法兰

1

Q235-A

7

LX-07

蜗壳法兰

1

Q235-A

6

LX-06

蜗壳

1

Q235-A

5

LX-05

出气管

1

Q235-A

4

LX-04

筒体

1

Q235-A

3

LX-03

锥体

1

Q235-A

45551573821265重量kg 附注311kgLX-01:102006年1月

βθβββθβθββθβθβββββββθβββββββθβθβββββ

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进气管和出气管的设计

进气管是引导空气进入发动机的管道,而出气管则是将燃烧后的废气排出发动机的管道。

为了确保发动机的正常工作,进气管和出气管的设计必须考虑以下几个因素:

1. 空气流量:进气管的设计需要保证足够的空气流量进入发动机,以满足发动机运行的需要。

出气管的设计则需要保证废气能够顺畅地排出发动机,并保持正常的排气温度和压力。

2. 气流阻力:进气管和出气管的设计需要考虑气流阻力,以确保气体能够顺畅地流动。

进气管通常采用平滑的曲线形状,以减小气流阻力。

出气管则需要根据发动机功率和转速的不同来确定管道的直径和长度。

3. 噪音和震动:进气管和出气管的设计需要考虑降低发动机的噪音和震动。

对于进气管,常采用吸音材料、消音器和可调节进气口来降低噪音。

对于出气管,则采用消音器和反射器来降低噪音,并且通过增加管道的长度和弯曲来减小震动。

4. 清洁和维护:进气管和出气管的设计需要考虑到易于清洁和维护。

通常情况下,进气管和出气管需要经常清洗,因为它们会积累灰尘和油渍。

因此,在设计时应考虑易于拆卸和清洗的结构。

总之,进气管和出气管的设计需要综合考虑多个因素,以确保发动机的正常运行和长期的可靠性。