电容屏OCA全贴合工艺方案_原创_

全贴合OCA工艺简介

模切工艺-走料图-普通结构

1

分条(四层 结构专用)

2

分条

2

贴合

3

模切

4

贴合

5

模切

6

切片

7

整理

8

检验

9

包装

10 出货检查

重膜

OCA胶体 来料轻膜

去掉来料 轻膜

更换出货用 轻膜

重膜&胶体 一次冲压 重膜面冲压

二次轻膜模 切

主要步骤说明:

1.第一步,换掉原厂轻膜,进行一次冲切,冲出OCA 外形,排 产品边缘外废。

测量尺寸

模切工艺-走料图-夹心结构

1

分条(四层 结构专用)

2

分条

2

贴合

3

模切

4

贴合

5

模切

6

切片

7

整理

8

检验

9

包装

10 出货检查

来料轻膜 OCA胶体 重膜

保护膜

一次 模切

二次 模切

胶体&重膜 一次模切 胶面冲压

复合轻膜

轻膜模切 保护膜剥离

主要步骤说明: 1、在重膜层下贴合保护膜 2、去掉OCA自带轻膜 3、冲切OCA外形及重膜外形 4、贴合出货50um轻膜 5、冲切轻膜外形尺寸 6、切重膜外形,排废

目前它是手机,平板,TP组件,光学器件组装的最佳胶粘 剂,目前主要用途为用于LCD与CG或TP材料粘合,起到 电容触碰感应效果,要求高透过率,高粘结力,高耐久性, 抗紫外,厚度均匀,不易变色,容易剥离等特性。

目前主流厚度为:25~200um,应用于模组的主流为100, 150,175um的厚度搭配,且为UV固化型的胶水。

OCA胶体涂布工艺流程(三菱三层结构)

电容屏G+F&OCA工艺贴合

电容屏后段(OCA)贴合线方案帅洪 电话:135******** QQ:785302948目录1.什么是 OCA 胶工艺 2. OCA 贴合工艺的应用领域 3. OCA 工艺贴合路线和设备 4.设备配置产能评估和资金一、什么是 OCA 工艺目前,电容屏后段贴合主要工艺路线为 OCA 和水胶两种,OCA 工艺就是指使用 PSA 名为感应胶,又名为 OCA(Optical clear Adhesive) 光学透明胶或无基材光学胶。

主要用途是用于 LCM、Cover、Touch Panel 貼合,简单的说就是具有 高透光性的双面胶。

该胶体材料的主要成分是以 Acrylic(压克力)為主,具有高粘性、高透光性(>90%)、耐候性佳(抗 UV)等优点,最适合应用于透明材质的貼合 T/P 产业的运用上大多使用在 2~7 寸产品为主。

OCA 工艺需要二次贴合,分别是 Sense glass 與 PSA 貼附和 Sense glass 與 Cover glass 貼附Sense glassSense glass 與 PSA 貼附(软贴硬)示意图:PSA 網板RollerPSA與Sense glass對位測試Gap(0.2mm) Roller 上升開始進行貼合Roller滾動貼合完成貼合完成Roller 退回貼合原點PSA 貼合 Roller 貼合行程示 意Sense glass 與 Cover glass 貼附(硬贴硬)示意图:SenseCover網RollerSG 與 CG 對 位 測對位Pass後Roller 上升開始進行貼合,Roller 加壓滾動貼合完貼合動作CG因被吸附於網板上,導致會稍微有彎曲的變形現象。

貼合完成Roller 退回貼合原CG 貼合Roller 貼合行程示意二、OCA 贴合工艺的应用领域电阻式触摸屏电容式触摸屏(软屏)电容式触摸屏(软屏)Lens 复合(防爆)三、OCA 工艺贴合路线和设备OCA 工艺流程ACF贴附SensorACFFPC对位和本压FPC压头SensorACFFPC对位和本压压头 SensorFPC ACFACFOCA贴合OCASensorACF贴附Sensor ACFCG贴合钢化玻璃 SensorFPC OCA贴 ACFFPC 预压FPC 本压FPC 热压软贴硬软贴硬手工设备 软贴硬自动翻转硬贴硬硬贴硬真空贴合设备 硬贴硬翻转贴合设备消泡贴膜四、设备配置产能评估和资金制程 工序机台列表ST(P/S)FOG ITO 抽检 测试夹具9S/PCS产 能 数量 价 格 ( 单 图示(H)台)3601 600FPC 抽检 测试夹具15S/PCS 240ACF 贴合 ACF 粘接机 10S/PCS 3601 700 2 56000预压单 工 位 热 压 15S/PCS 240 机2 68000本压双 工 位 本 压 9S/PCS360机FOG 绑定 双 工 位 本 压 机一次电测 电脑贴合 软贴硬35S/PCS 102 38S/PCS 902 800001 2000 2 1700硬贴硬20S/PCS 1801 86000脱泡真空脱泡机 15m/300PC S1 80000贴膜 擦拭成品2M/PCS 30贴保护膜 贴背胶/附 垫23S/PCS 156 37S/PCS 96总计二次电测 FQC电脑 电脑一条中小尺寸配置:35S/PCS 1022 2000 1 1000 21 582000FOG 单线产能 100K/月,中小尺寸采用 OCA 胶贴合工艺,贴合线 60K/月。

oca真空贴合工艺具体流程

oca真空贴合工艺具体流程随着科技的不断发展,oca真空贴合技术在电子设备制造领域中得到了广泛的应用。

oca真空贴合是一种将oca膜与玻璃或其他基底材料进行贴合的技术,能够提高显示屏的透明度、触摸灵敏度和耐用性。

下面将详细介绍oca真空贴合工艺的具体流程。

1. 基底准备首先需要准备好贴合的基底材料,通常使用的是玻璃。

基底材料需要经过清洗和除尘处理,确保表面干净无尘。

2. oca膜预处理oca膜是一种特殊的贴合材料,需要进行预处理。

首先将oca膜切割成合适的尺寸,然后对膜的表面进行去除杂质、除尘和除静电处理。

3. 贴合机准备贴合机是oca真空贴合工艺中必不可少的设备。

首先需要对贴合机进行预热,确保温度适宜。

然后将基底材料放置在贴合机的夹具上,调整夹具的位置,以确保基底材料的平整度和稳定性。

4. oca膜贴合将经过预处理的oca膜放置在基底材料的表面。

然后将基底材料和oca膜一起放入贴合机中。

贴合机会产生一定的真空环境,将oca膜与基底材料紧密贴合在一起。

5. 真空排气在贴合过程中,贴合机会自动排出空气,形成真空环境。

真空环境能够有效排出基底材料和oca膜之间的气体,确保贴合效果更加均匀和牢固。

6. 压力加固在贴合完成后,贴合机会施加一定的压力,加固基底材料和oca膜的贴合效果。

压力的大小和时间的长短可以根据具体的产品要求进行调整。

7. 冷却贴合完成后,需要对贴合的产品进行冷却处理。

冷却的目的是让基底材料和oca膜之间的粘合更加牢固,确保贴合效果的稳定性。

8. 检测和质量控制对贴合完成的产品进行检测和质量控制。

通过检测,可以确保贴合的产品没有空气泡和杂质,并且贴合效果符合要求。

以上就是oca真空贴合工艺的具体流程。

oca真空贴合技术在电子设备制造中的应用越来越广泛,能够提高显示屏的质量和性能。

随着科技的不断进步,oca真空贴合工艺也在不断改进和完善,为电子设备的制造提供了更加高效和可靠的解决方案。

屏的全贴合技术实验设计

电容屏全贴合实验设计

随着智能机的市场份额日渐增高。

作为智能机的核心部件、电容屏。

而现在智能机要求越来越薄,电容屏与显示屏的贴合在后面会越来越多。

电容屏与显示屏的贴合存在如下优势。

一:增加了显示屏的透光性。

如触摸屏与显示屏之间有空隙,透光性必然有所损耗。

贴合技术增加了显示屏的透光性,显示效果较好

二:节省了空间,贴合后节省了显示屏与触屏间的距离。

让手机可以更薄。

这是我们公司较为注重的

三:可以减少变形产生的牛顿环

所以电容屏与显示屏的贴合是手机的必经之路。

手机电容屏与显示屏目前较为主流的贴合工艺有两种:

一:OCR:UV胶水贴合工艺。

此工艺以前较为神秘。

其实很简单。

就是把高透明度的UV胶水点在显示屏上,然后贴上触摸屏并经紫外线固化。

二:OCA:压敏胶贴合工艺。

此工艺就是使用压敏胶贴合电容屏与显示屏,现具体工艺不详

关于实验:因为触摸屏和显示屏是两个独立部件贴合的。

我们需考虑他结合后的可靠度,是否会脱落,贴合后两者的强度变化,装配及装配后组合体的受力保护情况结构类实验:可靠性实验:滚筒、自由跌落、扭曲、软压、微跌、钢球跌落。

主要验证屏的结合强度、粘接稳定性、屏裂的概率等问题

环境实验:环境存储、紫外线、人工汗水。

主要验证屏的耐侯性,紫外线主要是考量UV胶水再次经受紫外线是否会老化及开裂、压敏胶的黄变和老化等,人工汗水是检验接合处是否会受汗水影响

电性能实验:静电实验。

全贴合OCA贴合流程说明

全贴合OCA贴合流程说明OCA(Optically Clear Adhesive)贴合技术是将保护膜、触摸屏与显示屏进行固化和封装的一种工艺。

它可以增加显示屏的透明度和亮度,提高触摸的灵敏度和显示屏的防护能力。

下面,我将详细介绍OCA贴合流程的步骤。

一、准备工作1.1设备准备:根据生产需求,准备好OCA贴合机、高压清洗机、烘干机等相关设备。

1.2材料准备:准备好OCA材料、PET保护膜、触摸屏和显示屏等贴合所需的材料。

1.3工作环境准备:确保工作环境清洁、尘埃较少,并提供恒温、恒湿的条件,确保贴合过程的质量。

二、触摸屏准备2.1清洗:使用高压清洗机清洗触摸屏表面,去除污渍和杂质。

2.2定位:根据贴合机的要求,对触摸屏进行定位,以确保贴合的准确性。

三、OCA贴合3.1铺贴OCA:将OCA材料按照规定的长度和宽度,均匀地铺贴在触摸屏上。

3.2定位:将PET保护膜粘贴在OCA层上,确保其与触摸屏的位置准确对应。

3.3压合:将装有触摸屏和PET保护膜的夹具放置在贴合机的工作台上,在一定的温度和压力下,进行压合,使OCA材料与触摸屏和PET保护膜紧密贴合。

3.4固化:通过贴合机的紫外线照射功能,对OCA材料进行固化,使其形成牢固的粘接。

四、显示屏准备4.1清洗:使用高压清洗机清洗显示屏表面,去除污渍和杂质。

4.2定位:根据贴合机的要求,在显示屏的背面进行定位,以确保贴合的准确性。

五、显示屏和触摸屏贴合5.1定位:将经OCA贴合的触摸屏放置在显示屏上,确保两者的位置准确对应。

5.2压合:将装有触摸屏和显示屏的夹具放置在贴合机的工作台上,在一定的温度和压力下,进行压合,使触摸屏和显示屏紧密贴合。

5.3固化:通过贴合机的紫外线照射功能,对OCA材料进行再次固化,增强贴合的牢固性。

六、质检和包装6.1质检:对贴合后的产品进行质量检查,包括触摸屏的灵敏度、显示屏的亮度和贴合的完整性等方面。

6.2包装:将质检合格的产品进行包装,包括防震、防刮、防尘等措施,以确保产品在运输和存储过程中的安全性。

oca胶膜涂布工艺

oca胶膜涂布工艺OCA胶膜涂布工艺引言:OCA(光学胶粘剂)胶膜涂布工艺是一种常见的光学胶膜应用技术。

本文将介绍OCA胶膜涂布工艺的原理、步骤及应用领域,旨在帮助读者对这一工艺有更深入的了解。

一、OCA胶膜涂布工艺的原理OCA胶膜涂布工艺是将OCA胶膜涂布在两个或多个物体表面,用于粘合和固定。

OCA胶膜具有优良的光学性能和粘附性能,能够有效地提高光学产品的显示效果和稳定性。

二、OCA胶膜涂布工艺的步骤1. 准备:选择合适的OCA胶膜,根据需要裁剪成所需尺寸;2. 清洁:彻底清洁待涂布的物体表面,确保无灰尘、油污等杂质;3. 涂布:将OCA胶膜贴附在涂布工具上,将工具轻轻地移动在物体表面上,使胶膜均匀地涂布在物体表面;4. 压实:使用专用的压实工具,对涂布后的OCA胶膜进行适度的压实,以确保其与物体表面充分接触;5. 固化:根据OCA胶膜的特性,选择合适的固化方式,如紫外线固化或热压固化等,将胶膜与物体表面牢固地粘合在一起;6. 检查:对涂布后的产品进行检查,确保OCA胶膜的涂布质量和粘附效果达到要求。

三、OCA胶膜涂布工艺的应用领域1. 智能手机:OCA胶膜广泛应用于智能手机的显示屏幕上,能够提高显示效果、降低反射和折射,提高用户体验;2. 平板电脑:平板电脑的显示屏幕同样需要使用OCA胶膜,以提高显示效果和稳定性;3. 液晶电视:在液晶电视的显示屏上使用OCA胶膜,可以提高画质和观感;4. 汽车导航仪:汽车导航仪的触摸屏幕也需要使用OCA胶膜,以提高触控灵敏度和显示效果;5. 其他电子产品:OCA胶膜还应用于电子书、游戏机、相机等其他电子产品的显示屏上。

结论:OCA胶膜涂布工艺是一种重要的光学胶膜应用技术,通过将OCA 胶膜涂布在物体表面,能够提高光学产品的显示效果和稳定性。

该工艺具有简单、高效、可靠的特点,广泛应用于智能手机、平板电脑、液晶电视等多个领域。

随着科技的不断发展,OCA胶膜涂布工艺将继续发挥重要作用,为人们带来更好的视觉体验。

触摸屏贴合实用工艺流程资料

贴合工艺流程一.工艺流程:(二)OCR贴合流程二.主要设备及作业方式:(一).切割、裂片:主要工艺过程:1.将大块sensor玻璃切割成小 panel 的制程 ,有镭射切割和刀轮切割两种方式,目前一般采用刀轮切割即可。

2.有厂家研制出在大片上贴小保护膜的设备,可防止切割过程中产生的碎屑污染sensor表面。

有厂家直接切割,然后将小片sensor进行清洗。

3.裂片有设备裂片和人工裂片两种方式,一般7inch以下大部分厂家采用人工裂片方式,切割时在大片玻璃下垫一张纸,切割完成后,将纸抽出,到旁边的作业台上进行人工裂片。

裂片时先横向裂成条,在逐条裂成片。

(二).研磨清洗:1.将裂成的小片周边进行研磨,现小尺寸一般厂家都不做研磨。

2.清洗:采用纯水超声波清洗后烘干。

3.外观检查、贴保护膜清洗后的小片,进行全数外观检查,有无擦划伤、裂痕、污染等,良品贴保护膜。

3.ACF贴附:小片5.FPC 压合(bonding )目的:让 touch sensor 与 IC 驱动功能连接。

註注: FPCa : 加上一个 “a ” 代表已焊上 IC , R & C 等component , “a ”为 為assembly 的意思.为加强FPC 强度及防止水汽渗入,有工艺在FPC bonding 后在FPC 周围涂布少量的UV 胶,经紫外灯照射后固化。

现在一般厂家已不再采用此工艺。

6.贴合:将FPC bonding 后的Sensor 与cover glass 贴合在一起,依据所用胶材的不同,目前有两种贴合方式,一种是OCA 贴合,一种是OCR 贴合。

OCA 贴合分两步,第一步将OCA 膜贴在sensor 上,俗称软贴硬,第二部将贴过OCA 膜的sensor 与盖板玻璃贴合在一起,俗称硬贴硬。

第一步:软贴硬连接系统板端的金手指FPCa bonding pad I 电容 FPCa UVFPC seal 将UV Resin 涂布于FPC 周围及Glass edge 处,加强FPC 强度及防止水汽渗入 UV cure固化涂布于FPC 及Glass edge 处的胶處所采用的设备一般为半自动OCA 贴附机,人工放置sensor 到设备台面上,人工撕除OCA 上层的隔离纸(可用一小段胶带粘下来,较方便),设备自动对位后完成贴附。

oca贴合工艺流程

oca贴合工艺流程在工业生产中,工艺流程的合理性和规范性至关重要。

只有贴合工艺流程,才能保证产品的质量和效率,提升企业的竞争力。

本文将以一家制造业企业的oca生产工艺流程为例,谈谈贴合工艺流程的重要性。

首先,正确认识oca贴合工艺流程的重要性。

oca(Optically Clear Adhesive),即光学透明胶粘剂,是一种高粘度、透明度和耐高温性能的胶粘剂。

在手机、平板电脑等产品中,oca被广泛应用于触摸屏和显示屏的粘接,起到固定和保护的作用。

贴合工艺流程是oca在生产中的每一个环节的规定和标准,包括材料准备、设备操作、工艺参数等。

只有贴合工艺流程正确且合理,才能确保oca胶层的粘度、厚度、强度等达到要求,从而保证产品质量。

其次,贴合工艺流程能提高工作效率。

在oca生产过程中,由于涉及到多个环节,一旦出现工艺流程的错误或者不合理,就会导致整个生产过程的延误和生产效率的低下。

例如,如果材料准备环节没有按照工艺流程进行,就会使得oca胶层的质量不达标,那么后续的设备操作将无法正常进行,甚至会造成设备故障。

此外,工艺参数的调整和控制也是贴合工艺流程中的重要环节,只有通过对参数的准确把握和控制,才能达到理想的产品效果。

因此,贴合工艺流程的正确执行,能够提高工作效率,避免生产延误,减少不必要的损失。

再次,贴合工艺流程能够保证产品质量。

oca生产过程中,任何一个环节的差错都可能会对产品质量产生重大影响。

而贴合工艺流程的正确执行,可以从源头上杜绝差错的产生。

例如,在材料准备环节,应严格按照工艺流程进行操作,确保各项材料的质量合格。

在设备操作环节,应按照标准操作规范进行,避免设备故障和人为失误。

在工艺参数的控制环节,应根据实际情况进行准确调整,保证oca胶层的厚度、强度等质量指标的达标。

只有贴合工艺流程的正确执行,才能确保产品质量,提升企业的竞争力。

最后,贴合工艺流程的持续改进是必要的。

工艺流程是根据实际情况和技术要求进行制定的,但在实际生产中可能会出现一些不可预见的情况和问题。

OCA贴合工艺

一、材料(一)、主材料对于具体使用什么样的材料、哪个牌子的材料,根据需要而定,就不多说了。

主材料指的就是OCA材料,不管从供应商来的材料是母卷材料还是规格料,一定做好了充分的保护措施,避免OCA材料受到挤压。

有些具备条件的模切厂,自己能够根据需要的规格自行分条材料,如果每卷规格材料都要准备卡板的话,有点浪费。

可以自制物料架,从材料卷芯穿过,中空悬挂材料。

来料检验:重点管控压痕(材料不允许有接头)、折痕、白点、异物、针孔、凹陷、气泡、胶皱(主要存在于靠近卷芯处,如下图)。

存放条件:A、环境:最好直接保存在无尘室,每卷材料用膜包覆B、温度:温度:22°±4°C、湿度:40%-60%D、放置:竖立放置或悬挂放置,避免OCA受到重压造成压痕不良(二)、辅材这里主要针对需要换膜的产品提出的要求。

不管是分切还是分条,材料断面最好不要有毛丝、毛屑等,在使用前,先清洁材料断面,清除过多的毛丝、毛屑等,避免因静电吸附造成异物、脏污不良。

对于OCA换膜所使用的轻离型膜也有一定要求,高洁净度、高平整度、还要在离型面不能有划痕等伤痕。

二、OCA产品结构目前,市场上常见的OCA产品结构有以下几种,取决于TP厂的装配设计。

结构一:大品牌手机的TP厂使用此种结构的比较多,像TPK、奇美等。

此种结构,需要换膜,对材料和环境的要求更高,成本也会更高。

结构二:和结构一一样,都需要换膜,对材料和环境有同样高的要求,区别只是重离型膜不用切断,不需要载带。

结构三:山寨手机市场普遍使用这种结构,从重离型膜面往轻离型膜面冲切,半切至轻离型膜。

从材料上考虑,不需要载带也不需要换膜所需要的高洁净度轻离型膜,材料成本节省;从品质角度看,不换膜意味着异物、脏污不良可以忽略,除非是材料不良。

总之,材料成本下降,产品良率提高。

三、加工环境对于结构一、结构二,其加工环境对落尘浓度要求有严格要求,想做此类结构OCA产品,还是严格执行无尘室管理规定吧。

OCA全贴合材料工艺技术解析

OCA全贴合材料工艺技术解析OCA(Optical Clear Adhesive)是装配工艺技术中非常关键的一步,主要用于消除显示屏与触摸屏之间的空气间隙,提升显示屏效果。

接下来,我们将对OCA全贴合材料工艺技术进行解析。

OCA全贴合技术在消费电子产品中广泛应用,特别是在智能手机、平板电脑和电视等大尺寸显示屏上。

其主要原理是通过在显示屏表面上覆盖一层OCA胶水,然后将触摸屏贴合在上面。

在贴合过程中,OCA胶水会自动填充空气间隙,并且具有良好的光学透明性。

另一个OCA全贴合技术的好处是增强了触摸体验。

较薄的OCA层可以减少触摸反应时间,提高触摸屏的灵敏度。

此外,OCA还提供了更好的触觉反馈,使用户在触摸操作时可以更清楚地感受到屏幕上的反馈。

在实际的OCA全贴合工艺中,需要注意以下几个关键要点:首先,选择合适的OCA胶水。

OCA胶水的特性会直接影响到贴合效果,因此需要根据具体应用选择合适的类型和规格。

一般来说,OCA胶水需要具有高透明度、低黄变、低胶水残留和良好的粘接性能。

其次,保证胶水的均匀涂布。

在涂布OCA胶水时,需要注意保持均匀的厚度和无气泡的贴合。

通过采用涂布机或真空吸附等技术,可以有效地控制涂布过程中的厚度和质量。

最后,进行适当的压合和固化。

在贴合过程中,需要使用适当的压力将触摸屏固定在显示屏上,并确保OCA胶水充分固化。

过高或过低的压力都会导致贴合效果不佳,因此需要根据具体情况进行调整。

总之,OCA全贴合材料工艺技术在现代消费电子产品中具有重要意义。

它不仅可以提高显示屏的视觉效果和触摸体验,还可以增加产品的市场竞争力。

随着技术的不断进步,相信OCA全贴合技术在未来会有更广阔的应用前景。

全贴合OCA贴合流程说明

全贴合OCA贴合流程说明OCA(Optical Clear Adhesive)贴合是一种常用于手机、平板电脑和其他电子设备屏幕制造中的关键工艺。

它能够将触摸屏玻璃、显示屏和其他组件牢固地黏合在一起,形成完整的屏幕结构。

以下是一个全面的OCA贴合流程说明。

1.材料准备:首先,准备好所需的所有材料。

这包括OCA胶片、透明PET薄膜、玻璃基片、显示屏、UV固化胶、压力板、刮边刀等。

确保所有材料都具有所需的质量和规格。

2.清洁处理:将玻璃基片和屏幕表面进行清洁处理,以去除灰尘、油脂和其他杂质。

可以使用清洁剂和无尘室来达到最佳效果。

3.OCA胶片粘贴:将OCA胶片剪裁成所需的尺寸,并将其粘贴在玻璃基片上。

确保胶片的位置和方向准确无误。

4.PET薄膜粘贴:将透明PET薄膜剪裁成所需的尺寸,并将其粘贴在OCA胶片上。

这将形成一个保护层,以防止OCA胶片受到污染或损坏。

5.热压处理:将OCA胶片、PET薄膜、玻璃基片和显示屏组合在一起,然后将其置于热压机中。

根据材料的要求,施加适当的温度和压力,并保持一段时间。

这将有助于胶片的粘合和表面的平整。

6.刮边处理:使用刮边刀仔细清除多余的OCA胶片和PET薄膜。

确保刮削的干净和准确,以确保屏幕的外观质量。

7.减压处理:将贴合好的屏幕放置在减压箱中,在低温和低压环境下进行一定的时间,以确保OCA胶片的粘合效果进一步提升,并减少气泡和杂质。

8.UV固化:将UV固化胶涂覆在屏幕表面,然后使用紫外线照射进行固化。

这将使胶液迅速硬化,并增强屏幕的结构强度和耐用性。

9.总检和测试:经过以上步骤后,对贴合好的屏幕进行总检和测试,以确保贴合质量和屏幕性能符合要求。

这可以包括外观检查、电气测试和触摸灵敏度测试等。

10.包装和出厂:最后,将通过质量检查的屏幕进行包装,并准备好出厂。

确保屏幕在运输和安装过程中不受损坏,并具备良好的外观和性能。

以上是OCA贴合的一个典型流程说明,其中每个步骤都是非常重要且必要的。

OCA全贴合材料工艺技术解析

OCA全贴合材料工艺技术解析OCA(Optical Clear Adhesive)是光学清晰胶黏剂,在手机维修行业广泛应用于手机的液晶屏幕维修中,它通过将液晶屏幕和触摸屏的OCA 层黏合在一起,达到修复屏幕的效果。

OCA相对于传统的胶水或者胶带有很多优点,首先是它的透明度非常高,可以达到99%以上,几乎看不到任何的光反射和折射,使得屏幕的视觉效果更加清晰明亮。

其次,OCA的黏合性能非常好,不易脱落或者产生气泡,确保屏幕贴合紧密,触摸灵敏。

此外,OCA具有较高的抗压性能和耐候性,不易受到外界环境的影响,使用寿命较长。

OCA的制作过程主要包括以下几个步骤:首先,将OCA材料放入特定的真空机器中,去除气泡和灰尘,以确保材料的纯净度。

然后,通过滚压机器,将OCA均匀地涂布在透明基片上,形成透明的OCA膜。

接下来,将OCA膜剪裁成与触摸屏尺寸相匹配的形状。

最后,将OCA膜与液晶屏幕或者触摸屏幕黏合在一起,通过特定的加热和压力处理,使其紧密贴合。

在应用过程中,需要注意的是,制作OCA膜和黏合过程都需要在无尘的环境中进行,以避免杂质进入材料,影响屏幕质量。

同时,OCA材料对温度和湿度都非常敏感,温度过高会导致材料熔化,温度过低会导致材料变硬,而湿度过高会导致材料吸湿变软,这些都会影响OCA的固化效果和使用寿命。

总之,OCA全贴合材料技术借助OCA的优越性能,能够在手机维修行业更好地实现手机屏幕的修复。

通过制作透明的OCA膜,并将其与液晶屏幕或者触摸屏幕黏合在一起,可以确保屏幕的透明度、贴合性和耐用性,使得修复后的手机屏幕效果更好,提高用户的使用体验。

然而,由于OCA材料本身的敏感性,制作和运用都需要在特定的工艺条件下进行,以确保质量和效果。

电容屏贴合制程介绍

Cover glass 網板 SG與CG對位測試 Roller

對位Pass後Roller 上升開始進行貼合, Roller 加壓滾動貼合完成 貼合動作CG因被吸附於網板上,導致會稍微 有彎曲的變形現象。

CG 貼合Roller 貼合行程示意圖

貼合完成Roller 退回貼合原點

Optical Bonding(OCA膠)

Sense glass與PSA貼附示意圖

Sense glass

Gap(0.2mm)

PSA

網板

Roller Roller 上升開始進行貼合 Roller滾動貼合完成

PSA與Sense glass對位測試

PSA 貼合Roller 貼合行程示意圖 貼合完成Roller 退回貼合原點

Sense glass與Cover glass貼附示意圖

OCA&水膠比較

OCA 2~10.1” 片狀滾輪貼附 大氣or真空 低 高 高 較差(來料約有5~10%不良) 潔淨室 不拆封一般環境 拆封後無塵室 87%以上 相對較低 較短 高(尺寸越大越貴倍數換算) 項目 運用尺寸 貼覆方式 貼覆環境 重工性 s/g+c/g貼合良率 c/g+s/g+lcm貼合良率 來料良率 製造環境 保存環境 貼合後透光率 技術門檻 工時 成本 水膠 2~42” 針頭塗佈(單針or多針) 大氣or真空 高 高 較差 高 100及無塵室 10~30度陰暗處 95%以上 高 較長 相對較便宜

基本上這圖 型是運用20 吋以上真空 狀態下貼合

圖型四

刮刀式塗佈方式

Sense glass與Cover glass貼附示意圖

S/G+C/G與LCM貼附示意圖

LCM

全贴合OCA工艺简介

卷料分切为对应尺寸 提高利用率

测量尺寸

2021/6/16

7

模切工艺-走料图-夹心结构

1

分条(四层 结构专用)

2

分条

2

贴合

3

模切

4

贴合

5

模切

6

切片

7

整理

8

检验

9

包装

10 出货检查

2021/6/16

来料轻膜 OCA胶体 重膜

保护膜

一次 模切

二次 模切

重膜 面胶1 基材

轻膜

重膜

面胶1 基材 轻膜(剥离)

重膜 面胶1 基材 面胶2 轻膜

5

OCA原厂核心工艺

设 计 研 发

2021/6/16

聚合物单体设计、Tg 设计、聚合架桥设计、 配方、添加剂、分散

剂、反应曲线

生

高精密涂布技术

产

重膜,轻膜复合技术

工

熟化交联技术

艺

6

模切工艺-设备简介

设备名称

圆刀机

平刀机

分条机 投影仪 自动测量仪 二次元

模切宽幅 模切长度 最大寸别

240mm

330mm

15寸

400

400

21寸

分条宽幅 1300mm 有效测量尺寸300*200mm 有效测量尺寸400*300mm

用途

工位多,节省设备空间,用于夹心结构以及多层结 构样品生产,效率高9K/H,但开模成本高,调机慢, 设备成本高

2021/6/16

化型的胶水。

2 基本结构(出货阶段)

普通结构,加工生产使用工艺简单,

夹心结构,适用于比较溢胶的产品

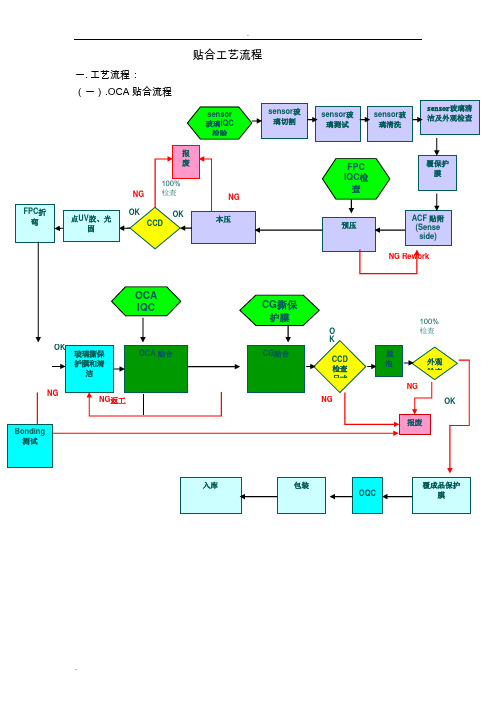

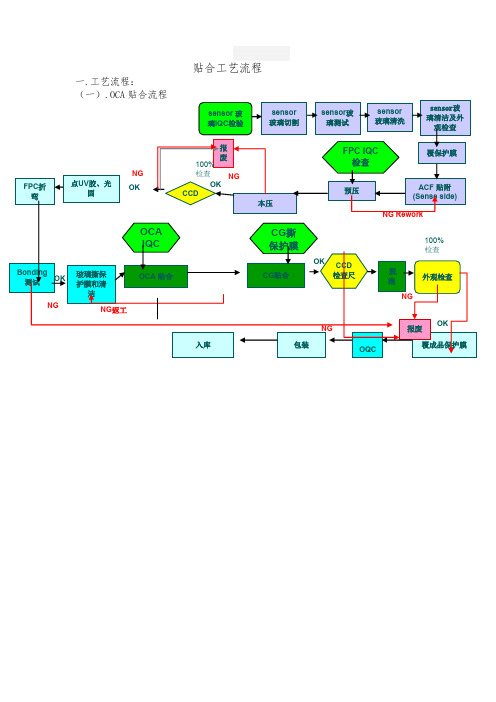

触摸屏贴合工艺流程资料

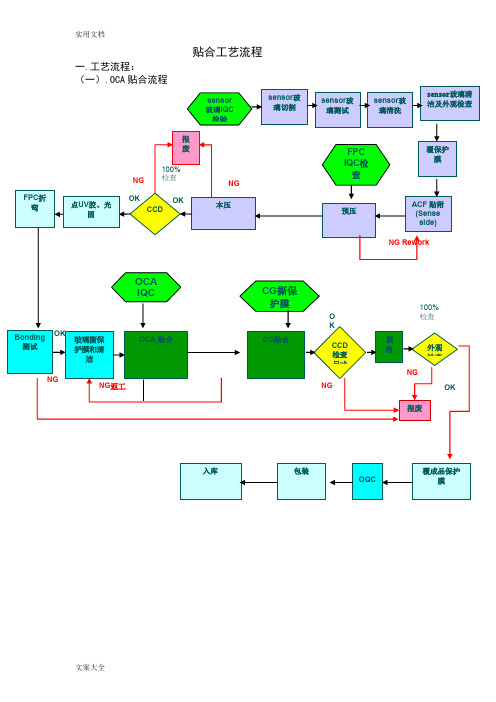

贴合工艺流程一.工艺流程:(一).OCA贴合流程(二)OCR贴合流程二.主要设备及作业方式:(一).切割、裂片:主要工艺过程:1. 将大块sensor 玻璃切割成小 panel 的制程 ,有镭射切割和刀轮切割两种方式,目前一般采用刀轮切割即可。

2. 有厂家研制出在大片上贴小保护膜的设备,可防止切割过程中产生的碎屑污染sensor 表面。

有厂家直接切割,然后将小片sensor 进行清洗。

3. 裂片有设备裂片和人工裂片两种方式,一般7inch 以下大部分厂家采用人工裂片方式,切割时在大片玻璃下垫一张纸,切割完成后,将纸抽出,到旁边的作业台上进行人工裂片。

裂片时先横向裂成条,在逐条裂成片。

(二).研磨清洗:1. 将裂成的小片周边进行研磨,现小尺寸一般厂家都不做研磨。

2. 清洗:采用纯水超声波清洗后烘干。

3.外观检查、贴保护膜清洗后的小片,进行全数外观检查,有无擦划伤、裂痕、污染等,良品贴保护膜。

3. ACF 贴附:大板小片5.FPC 压合(bonding )目的:让 touch sensor 与 IC 驱动功能连接。

註注: FPCa : 加上一个 “a ” 代表已焊上 IC , R & C 等component , “a ”为 為assembly 的意思.为加强FPC 强度及防止水汽渗入,有工艺在FPC bonding 后在FPC 周围涂布少量的UV 胶,经紫外灯照射后固化。

现在一般厂家已不再采用此工艺。

连接系统板 端的金手指FPCa bonding padI电容FPCaUV带状输送机FPC seal将UV Resin 涂布于FPC 周围及Glass edge UV cure固化涂布于FPC 及Glass edge 处的胶處6.贴合:将FPC bonding 后的Sensor 与cover glass 贴合在一起,依据所用胶材的不同,目前有两种贴合方式,一种是OCA 贴合,一种是OCR 贴合。

触摸屏贴合工艺流程资料

贴合工艺流程一.工艺流程:(二)OCR贴合流程二.主要设备及作业方式:(一).切割、裂片:主要工艺过程:1.将大块sensor玻璃切割成小panel 的制程 ,有镭射切割和刀轮切割两种方式,目前一般采用刀轮切割即可。

2.有厂家研制出在大片上贴小保护膜的设备,可防止切割过程中产生的碎屑污染sensor表面。

有厂家直接切割,然后将小片sensor进行清洗。

3.裂片有设备裂片和人工裂片两种方式,一般7inch以下大部分厂家采用人工裂片方式,切割时在大片玻璃下垫一张纸,切割完成后,将纸抽出,到旁边的作业台上进行人工裂片。

裂片时先横向裂成条,在逐条裂成片。

(二).研磨清洗:1.将裂成的小片周边进行研磨,现小尺寸一般厂家都不做研磨。

2.清洗:采用纯水超声波清洗后烘干。

3.外观检查、贴保护膜清洗后的小片,进行全数外观检查,有无擦划伤、裂痕、污染等,良品贴保护膜。

3.ACF贴附:小片FPC bonding pad5.FPC 压合(bonding )目的:让 touch sensor 与 IC 驱动功能连接。

註注: FPCa : 加上一个 “a ” 代表已焊上 IC , R & C 等component , “a ”为 為assembly 的意思.为加强FPC 强度及防止水汽渗入,有工艺在FPC bonding 后在FPC 周围涂布少量的UV 胶,经紫外灯照射后固化。

现在一般厂家已不再采用此工艺。

6.贴合:将FPC bonding 后的Sensor 与cover glass 贴合在一起,依据所用胶材的不同,目前有两种贴合方式,一种是OCA 贴合,一种是OCR 贴合。

OCA 贴合分两步,第一步将OCA 膜贴在sensor 上,俗称软贴硬,第二部将贴过OCA 膜的sensor 与盖板玻璃贴合在一起,俗称硬贴硬。

第一步:软贴硬连接系统板端的金手指FPCa bonding pad I 电容 FPCa UVFPC seal 将UV Resin 涂布于FPC 周围及Glass edge 处,加强FPC 强度及防止水汽渗入 UV cure固化涂布于FPC 及Glass edge 处的胶處所采用的设备一般为半自动OCA 贴附机,人工放置sensor 到设备台面上,人工撕除OCA 上层的隔离纸(可用一小段胶带粘下来,较方便),设备自动对位后完成贴附。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

录

1.什么是全贴合 OCA 胶工艺 2. OCA 全贴合工艺的技术参数 3. OCA 全贴合工艺路线和设备 4.设备配置产能评估和资金

一、 什么是全贴合 OCA 工艺

什么是 OCA? OCA(Optical Clear Adhesive),是一层无基材光 学透明的特种双面胶,属于压敏胶的一类。 无色透明、光透过率在 90%以上、胶结强度良 好,可在室温或中温下固化,且有固化收缩小 等特点。 什么是 OCA 全贴合技术? 全贴合技术是目前高端智能手机与平板电脑面 板贴合的主流发展趋势。将面板与触摸屏以无 缝隙的方式完全黏贴在一起,可以提供更好的 荧幕反射的影像显示效果。杜绝屏幕灰尘,水 汽屏幕隔绝灰尘和水汽,普通贴合方式的空气层容易受环境的粉尘和水汽污染,影响机器使用;而全贴 合 OCA 光学胶填充了空隙,显示面板与触摸屏紧密贴合,粉尘和水汽无处可入,保持了屏幕的洁净度。 显示效果好 更佳的显示效果,全贴合技术取消了屏幕间的空气,能大幅降 低光线反射、减少透出光线损耗从而提升亮度,增强屏幕的显 示效果。

⑤OCA 对油墨印刷的吸收性解析 在加工过程中,盖板的油墨厚度对 OCA 的贴附平整度和气泡边缘产生机率也会增大,推荐工艺为 OCA 贴附速度 0.5-1m/min;真空贴合 25℃*0.3Mpa*5sec;脱泡 40-60℃*0.5Mpa*30min。

电容屏后段(OCA)全贴合线方案

师少恒 微信号:shho1982 QQ:785302948

触摸板 + LCD 粘合用 玻璃(ITO) + Polarizer(LCD) 保护膜(ITO)+ Polarizer(LCD) OCA (150~300 ㎛)

④OCA 硬度要求解析 OCA 不同的厚度会有一个对应的硬度值,太硬或太软都会影向全贴合的使用,一般的硬度控制值 58-65 之间。

硬度

软度

合格

DB ( Direct Bonding )

ITO 感应层粘合用 OCA ITO 保护膜 + ITO 保护膜 OCA ( 50~100 ㎛ ) 玻璃盖粘合 OCA Glass +ITO 保护膜 OCA (125~175 ㎛)

玻璃盖+ 感应玻璃粘合用 OCA Glass + ITO 玻璃 OCA (150~300 ㎛ )

全贴合技术即是以水胶或光学胶将面板与触摸屏以无缝隙的方式完全黏贴在一起。相较于框贴来说, 可以提供更好的显示效果。

全贴合 OCA 应用 CTP 结构:On/In cell、OGS、GF/GFF

③全贴合 OCA 技术选型技术解析

GFF ( 玻璃盖+ ITO 保护膜 + ITO 保护膜

GG ( 玻璃盖+ 感应玻璃)

OCA 工艺就是指使用 PSA 名为感应胶,又名为 OCA(Optical clear Adhesive) 光学透明胶或无基材光 学胶。主要用途是用于 LCM、Cover、Touch Panel 貼合,简单的说就是具有高透光性的双面胶。该胶 体材料的主要成分是以 Acrylic(压克力)為主,具有高粘性、高透光性(>90%)、耐候性佳(抗 UV)等优点, 最适合应用于透明材质的貼合 T/P 产业运用。

显示效果好

二、OCA 全贴合技术工艺参数

减少反光

减少光损耗

①OCA 光学胶的性能特点: A,高的粘接和剥离强度,适用于将许多透明薄膜基材粘接到玻璃上, 耐高 温、高湿度和耐 UV 光。可在室温或中温下固化且固化收缩率小. B,受控制的厚度,提供均匀的间距; C,耐久性佳,不变黄,无分层或降解。 D,透光率>92-99%, F,折射率 1.48, G,雾度 0.1%,低酸性, H,粘接光滑或纹理表面,胶粘力强。

而这三部分是需要进行贴合的,一般来说 是需要两次贴合,在保护玻璃与触摸屏之 间进行一次贴合,在触摸屏与显示屏之间 再贴合一层。

贴合的方式可以分为全贴合和框贴两种。

框贴又称为口字胶贴合,即简单的以双面胶将触摸屏与显示屏的四边固定,这也是目前大部分显示屏 所采用的贴合方式,其优点在于工艺简单且成本低廉,但因为显示屏与触摸屏间存在着空气层,在光 线折射后导致显示效果大打折扣成为框贴最大的缺憾。

OCA 工艺需要二次贴合,分别是 Sense glass 與 PSA 貼附和 Sense glass 與 Cover glaSense glass 與 Cover glass 貼附

②全贴合技术解析

手机屏幕的组成可分为大致 3 个部分 分别为保护玻璃、触摸屏、显示屏。

2017-6-13