配管焊材定额计算公式

钢管焊接焊条消耗定额

摘自《安装工程材料手册》

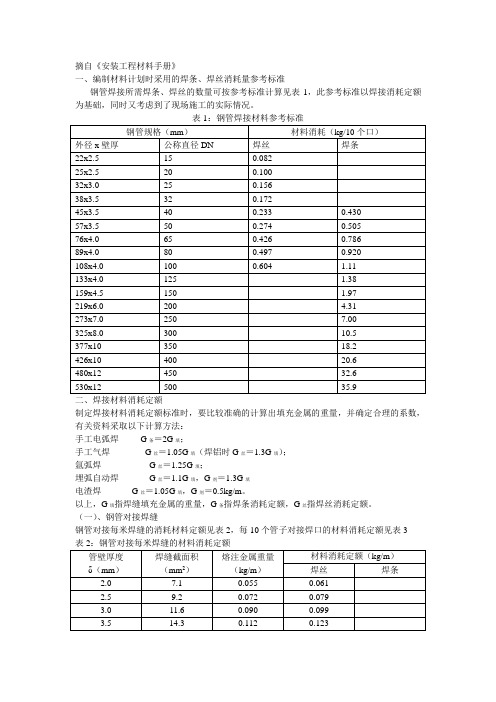

一、编制材料计划时采用的焊条、焊丝消耗量参考标准

钢管焊接所需焊条、焊丝的数量可按参考标准计算见表1,此参考标准以焊接消耗定额为基础,同时又考虑到了现场施工的实际情况。

制定焊接材料消耗定额标准时,要比较准确的计算出填充金属的重量,并确定合理的系数,有关资料采取以下计算方法:

手工电弧焊G条=2G填;

手工气焊G丝=1.05G填(焊铝时G丝=1.3G填);

氩弧焊G丝=1.25G填;

埋弧自动焊G丝=1.1G填,G剂=1.3G填

电渣焊G丝=1.05G填,G剂=0.5kg/m。

以上,G填指焊缝填充金属的重量,G条指焊条消耗定额,G丝指焊丝消耗定额。

(一)、钢管对接焊缝

钢管对接每米焊缝的消耗材料定额见表2,每10个管子对接焊口的材料消耗定额见表3

表2:钢管对接每米焊缝的材料消耗定额

注:1、表中焊丝为全气焊、全手工氩弧焊定额;

2、表中焊条为全手工电弧焊定额;

3、当采用手工氩弧焊打底,手工电弧焊盖面时,表中焊条应乘以0.8。

表3:每10个管子对接焊口的材料消耗定额。

关于焊材定额的计算

关于焊材消耗定额的计算

编制:张洪宇 毕业学校:中南大学 专业:机车车辆

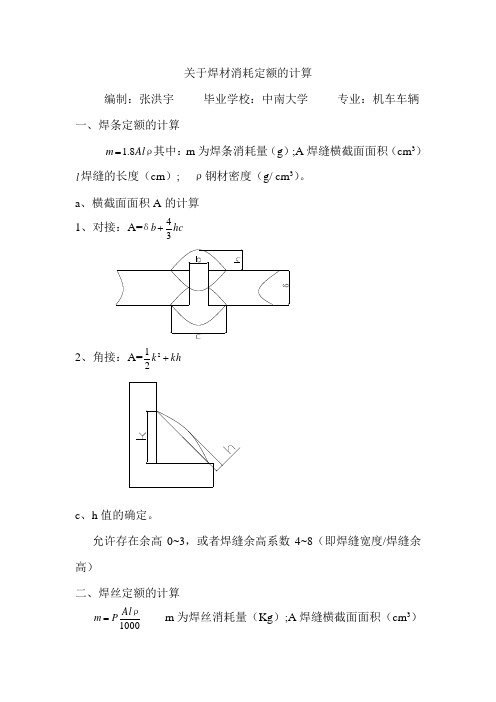

一、焊条定额的计算

ρAl m 8.1=其中:m 为焊条消耗量(g );A 焊缝横截面面积(cm 3)

l 焊缝的长度(cm );

ρ钢材密度(g/ cm 3)。

a 、横截面面积A 的计算

1、对接:A=hc b 34

+δ

2、角接:A=kh k +221

c 、h 值的确定。

允许存在余高0~3,或者焊缝余高系数4~8(即焊缝宽度/焊缝余高)

二、焊丝定额的计算

1000ρ

Al P m = m 为焊丝消耗量(Kg );A 焊缝横截面面积(cm 3)

L 焊缝的长度(cm );ρ钢材密度(g/ cm 3);p 损耗系数,气体保护焊接p=1.06,埋弧焊p=1.02。

a 、横截面面积A 的计算

1、对接:A=hc b 34+δ

(图形同上) 2、角接:A=kh

k +221

(图形同上) c 、h 值的确定。

允许存在余高0~3,或者焊缝余高系数4~8(即焊缝宽度/焊缝余高)。

三、焊剂消耗定额的制定

概略计算约是焊丝消耗量的1倍。

四、保护气体的消耗量

概略计算约是焊丝消耗量的0.7倍。

附录:

角度焊缝长度密度列表。

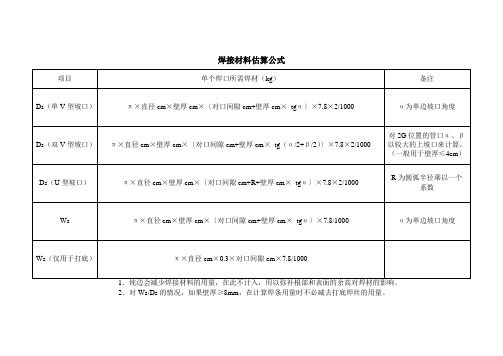

焊接材料用量估算计算公式列表

12Cr1MoV

9

Ws/Ds

200-300℃

720-750℃

30Min

139.7×16

WB36

46

Ws/Ds

150-220℃

580--600℃

60Min

273×30

150-220℃

580-600℃

90Min

168.3×20

150-220℃

580-600℃

60Min

1.钝边会减少焊接材料的用量,在此不计入,用以弥补根部和表面的余高对焊材的影响。

2.对Ws/Ds的情况,如果壁厚≥8mm,在计算焊条用量时不必减去打底焊丝的用量。

项目名称

规格

材质

焊口

焊接方法

预执温度

热处理

温度

时间

高加给水管道

273×30

WB36

191

Ws/Ds

150-220℃

580--600℃

90Min

355.6×40

150-220℃

580-600℃

120Min

508×50

150-220℃

580-600℃

120Min

高旁减温水管

133×16

12Cr1MoV

9

Ws/Ds

200-300℃

720-750℃

60Min

139.7×16

WB36

18

Ws/Ds

150-220℃

580-600℃

60Min

给水再循环管道

(一般用于壁厚≤4cm)

Ds(U型坡口)

π×直径cm×壁厚cm×〔对口间隙cm+R+壁厚cm×tgα〕×7.8×2/1000

R为圆弧半径乘以一个系数

焊材用量计算

焊材用量计算一、焊接长度焊接长度是指焊接过程中焊缝的实际长度。

在进行焊材用量计算时,需要根据焊接长度来确定所需焊材的数量。

具体计算公式如下:所需焊材重量=焊接长度×焊缝宽度×焊材密度其中,焊接长度指焊缝实际的长度,单位为米(m);焊缝宽度是指焊缝的宽度,单位为米(m);焊材密度指焊材的密度,单位为克/立方厘米(g/cm³)。

二、焊缝尺寸焊缝的尺寸包括焊缝深度、焊缝宽度和焊缝长度。

在进行焊材用量计算时,需要根据焊缝的尺寸来确定所需焊材的数量。

1.焊缝深度是指焊缝的最大厚度。

通常情况下,焊缝深度要等于焊件的最大厚度。

所需焊材重量的计算公式如下:所需焊材重量=焊缝深度×焊缝长度×焊缝宽度×焊材密度2.焊缝宽度是指焊缝的最大宽度。

所需焊材重量的计算公式如下:所需焊材重量=焊缝宽度×焊缝长度×焊材密度3.焊缝长度是指焊缝的实际长度。

所需焊材重量的计算公式如下:所需焊材重量=焊缝长度×焊缝宽度×焊材密度三、焊缝类型焊缝类型是指焊接时焊缝的形状和结构。

不同类型的焊缝对焊材的使用量有不同的影响。

1.对接焊缝是指在相互接触的焊件之间进行的焊接,需要使用焊条或焊丝。

其所需焊材重量的计算公式如下:所需焊材重量=焊缝长度×焊缝宽度×焊材密度2.角焊缝是指焊缝位于两个相互成角的表面之间的焊缝,需要使用焊条或焊丝。

其所需焊材重量的计算公式如下:所需焊材重量=焊缝长度×焊缝宽度×焊材密度×焊缝高度3.罩焊缝是指焊缝将一个焊件完全或部分包围起来的焊缝,需要使用焊条。

其所需焊材重量的计算公式如下:所需焊材重量=焊缝长度×焊缝宽度×焊材密度四、焊接材料的损耗率在进行焊材用量计算时,还需要考虑焊接材料的损耗率。

焊接过程中,由于种种因素的影响,焊材的实际使用量往往会有一定的损耗。

焊材消耗定额制定方法

1.各种焊接方法的焊材消耗定额计算方法如下:手工电弧焊:G条耗=2G填充埋弧自动焊:G丝耗=1.18G填充G剂耗=1.25G丝耗电渣焊:G丝耗=1.05G填充G剂耗=0.5 Kg/m钨极氩弧焊:G丝耗=1.25G填充氧乙炔焊:G丝耗=1.1G填充熔化极气体保护焊:G丝耗=1.05G填充其中:G条耗=1.7G丝耗2.常用接头单位长度的焊材定额实例:2管接头、吊耳、钢架等结构角焊缝2.3 热交换器、空气预热器管子与管板对接焊缝2.4常用焊缝填充金属比重单位:g/cm 3角焊缝焊材计算系数Kg/m2=0.0314 7=0.3847 14=1.5386 3=0.0707 8=0.5024 15=1.7663 4=0.1256 9=0.6359 16=2.00965=0.1963 10=0.758 18=2.54346=0.2826 12=1.1304 20=3.144.5=0.1503各种焊接材料互换系数G焊条=2G填充=1.25G焊丝=1.7Gco2=1.75G焊剂焊材转换系数焊条:埋弧焊丝:焊剂=1:0.6:0.9氩弧焊打底的角焊缝焊材定额(Kg/m)焊角坡口为50°δ2=0.0186*1.2=0.02256 δ3=0.0421*1.2=0.05052δ4=0.0749*1.2=0.0899δ5=0.11694*1.2=0.14073 δ6=0.16839*1.2=0.2021δ7=0.2292*1.2=0.2751δ8=0.29936*1.2=0.3593氩弧焊打底的对接焊缝焊材定额(Kg/m)焊角坡口为60°δ2=0.01813*1.2=0.02176 δ3=0.04079*1.2=0.04895δ4=0.07252*1.2=0.08742 δ5=0.1133*1.2=0.13597δ6=0.16316*1.2=0.1958 δ7=0.2220*1.2=0.2665全焊透骑座式管头焊材定额(焊条)(kg/个)插入式管头焊材定额及封板定额(Kg/个)对接板的焊材定额(kg/m)(焊条)。

焊材耗量用量计算表解析

(焊材)

说明:

制定焊接材料消耗工艺定额标准所采用的系数为:

手工焊:G填(填充金属重量)= G条/0.5 (焊条重量);

埋弧自动焊:G丝(焊丝重量)=1.1 G填G剂=1.3 G填;

电渣焊:G丝=1.05 G填;

气焊:G丝=1.05 G填(焊铝时:G丝=1.3 G填)

氩弧焊:G丝=1.1 G填;

厚度δ

( mm )

焊缝截面积mm2

材料消耗定额Kg/m

手工焊

自动焊

焊条

焊丝

焊剂

3

26.4

0.41

4

34.7

0.54

5

46.4

0.72

6

55.5

0.87

7

37.0

29.9

0.58

0.256

8

37.0

Hale Waihona Puke 46.20.580.39

9

37.0

61.9

0.58

0.53

10

37.0

80.0

0.58

0.69

11

37.0

0.94

0.52

10

72.0

1.12

0.62

12

98.0

1.53

0.84

14

123.0

1.777

18

59.7

189

0.913

1.617

248.7

2.129

20

59.7

235

0.913

2.013

294.7

2.525

22

59.7

286

0.913

2.453

345.7

2.965

焊材耗量计算

0.58

0.85

12

37.0

120.4

0.58

1.03

13

37.0

142.5

0.58

1.22

14

37.0

165.4

0.58

1.42

15

37.0

191.5

0.58

1.64

16

37.0

218.0

0.58

1.87

17

37.0

245.9

0.58

2.11

18

37.0

275.2

0.58

2.36

19

37.0

0.31

2.10

22

20.0

295.0

0.31

2.50

24

20.0

351.0

0.31

3.01

25

20.0

380.0

0.31

3.26

26

20.0

410.8

0.31

3.50

28

20.0

476.0

0.31

4.08

30

20.0

546.0

0.31

4.68

32

20.0

621.6

0.31

5.03

34

20.0

702.0

手工焊

自动焊

焊条

焊丝

焊剂

4

44.7

0.70

5

54.7

0.85

6

65.5

1.02

8

91.9

1.43

10

20.0

86

0.31

0.74

12

20.0

焊材消耗量计算方法

(

2、带极堆焊焊剂 一种焊剂=

二种焊剂=

3、机加工复层焊条=4过度层焊材

三、每Kg焊材根数

1、焊条碳钢:Ф30~31根/Kg 不锈钢 31根/Kg

Ф18根/Kg 不锈钢19根/Kg

Ф12根/Kg

2、氩弧焊丝:每盒:5KgФ:28根/KgФ:26根/Kg

Ф:26根/KgФ堆焊每盘:20Kg

3、气保焊焊丝:药芯Ф堆焊每盘:

(

实芯Ф堆焊每盘:20Kg

4、埋弧焊焊丝每盘:20Kg

5、带极堆焊:哈焊所每盘:35~40Kg

大钢每盘:35~40Kg

进口每盘:35~40Kg

焊材消耗量计算方法

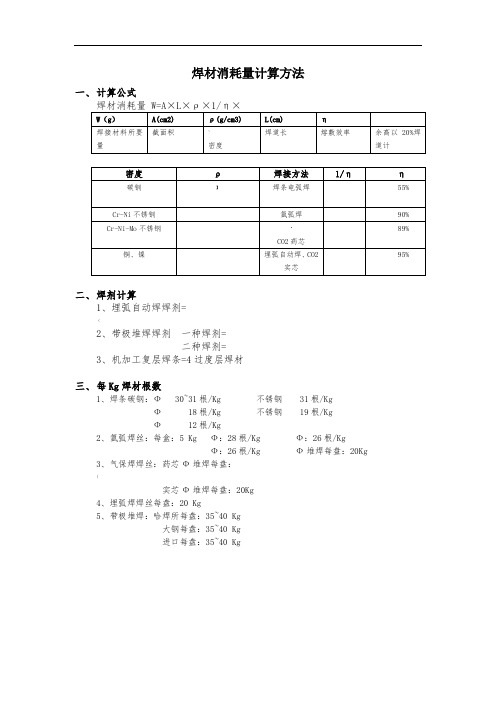

一、计算公式

焊材消耗量W=A×L×ρ×1/η×

W(g)

A(cm2)

ρ(g/cm3)

L(cm)

η

焊接材料所要量

截面积

~

密度

焊道长

熔敷效率

余高以20%焊道计

密度

ρ

焊接方法

1/η

η

碳钢

】

焊条电弧焊

55%

Cr-Ni不锈钢

氩弧焊

90%

Cr-Ni-Mo不锈钢

·

CO2药芯

89%

铜、镍

埋弧自动焊、CO2实芯

焊材消耗定额计算

焊材消耗定额计算首先,焊材消耗定额计算需要明确以下几个参数:1.焊接方法:包括手工电弧焊、埋弧焊、气体保护焊、等离子焊等。

2.焊接材料:焊丝,包括焊芯材料和焊剂,通常根据焊接方法不同而选择不同的焊芯材料和焊剂。

3.焊接层数:焊缝的层数,通常有单层焊缝和多层焊缝两种。

4.焊缝形式:包括直焊缝、横焊缝、角焊缝等形式。

在进行焊材消耗定额计算时,需要根据以上参数选择相应的计算公式。

以下是一些常用的计算公式的示例:1.焊接电流计算:焊接电流(A)= 焊缝长度(m)× 焊接速度(m/min)× 焊丝截面积(mm²/m)2.焊丝消耗量计算:焊丝消耗量(kg/m)= 焊接电流(A)× 焊接时间(h)× 焊丝直径(mm)× 电流效率3.焊剂消耗量计算:焊剂消耗量(kg/m)= 焊缝长度(m)× 焊接速度(m/min)× 焊剂厚度(mm)4.焊剂厚度计算:焊剂厚度(mm)= 焊缝截面积(mm²)× 焊剂密度(kg/m³)÷ 焊缝长度(m)通过以上公式计算得到的数值,即为焊材消耗定额。

需要注意的是,焊材消耗定额计算中还需考虑一些因素的修正:1.考虑焊接过程中的损耗情况,例如焊丝的溅射、飞溅和风化等。

2.考虑焊接工艺因素的修正,包括焊接电流、焊接速度、焊接层数等的影响。

焊材消耗定额计算是一项比较复杂的工作,需要根据具体焊接工艺和焊接材料进行计算。

在实际生产中,可以参考相关的焊接手册和标准,或者请专业人员进行计算。

通过定额计算,可以合理控制焊材消耗量,提高焊接效率和经济效益。

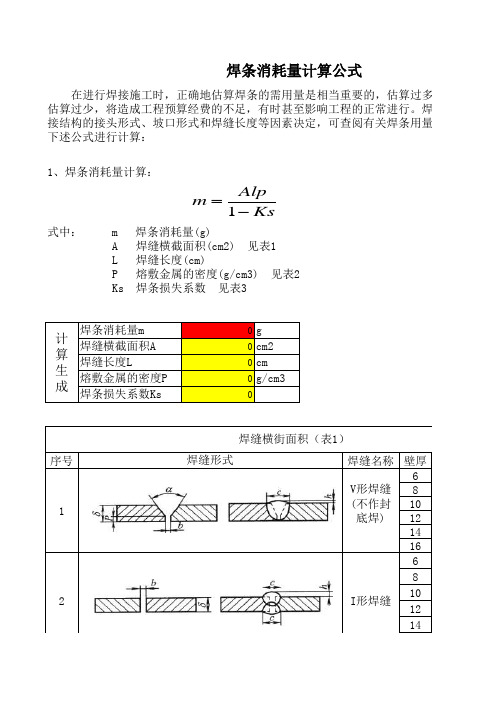

焊条消耗量计算

在进行焊接施工时,正确地估算焊条的需用量是相当重要的,估算过多,将造成仓库 估算过少,将造成工程预算经费的不足,有时甚至影响工程的正常进行。焊条的消耗量主 接结构的接头形式、坡口形式和焊缝长度等因素决定,可查阅有关焊条用量定额手册等, 下述公式进行计算:

1、焊条消耗量计算:

m Alp 1 Ks

/cm3

1.714 2.565 4.274 5.321

紫铜 8.96

E5015 (J507)

0.44

,估算过多,将造成仓库积压; 常进行。焊条的消耗量主要由焊 关焊条用量定额手册等,也可按

焊缝截面积A(cm2) 0.512 0.779 1.034 1.51 2.148 2.647 0.77 1.12 1.27 1.64 1.93

2.24 5.156 5.693 6.215 6.764 7.379

焊缝形式

焊缝名称 壁厚 6

V形焊缝 8 (不作封 10

底焊) 12 14 16 6

8

I形焊缝 10 12Leabharlann 142I形焊缝

16

28

30

32

34

36

3

X形焊缝 38

40

42

46

48

50

5

6

7

8

10

12

14

15

16

单边钝边V 18

4

形角焊缝 20

22

24

26

28

30

32

34

36

38

40

10

12

K形T字接 14

式中:

m 焊条消耗量(g) A 焊缝横截面积(cm2) 见表1 L 焊缝长度(cm) P 熔敷金属的密度(g/cm3) 见表2 Ks 焊条损失系数 见表3

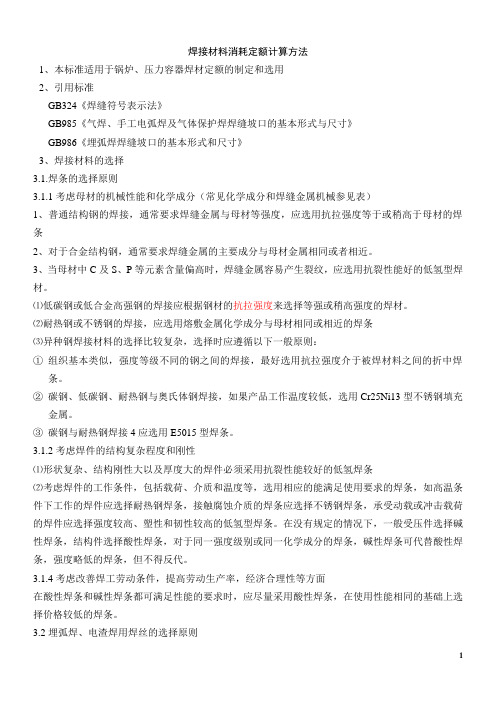

焊接材料消耗定额计算方法

焊接材料消耗定额计算方法1、本标准适用于锅炉、压力容器焊材定额的制定和选用2、引用标准GB324《焊缝符号表示法》GB985《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB986《埋弧焊焊缝坡口的基本形式和尺寸》3、焊接材料的选择3.1.焊条的选择原则3.1.1考虑母材的机械性能和化学成分(常见化学成分和焊缝金属机械参见表)1、普通结构钢的焊接,通常要求焊缝金属与母材等强度,应选用抗拉强度等于或稍高于母材的焊条2、对于合金结构钢,通常要求焊缝金属的主要成分与母材金属相同或者相近。

3、当母材中C及S、P等元素含量偏高时,焊缝金属容易产生裂纹,应选用抗裂性能好的低氢型焊材。

⑴低碳钢或低合金高强钢的焊接应根据钢材的抗拉强度来选择等强或稍高强度的焊材。

⑵耐热钢或不锈钢的焊接,应选用熔敷金属化学成分与母材相同或相近的焊条⑶异种钢焊接材料的选择比较复杂,选择时应遵循以下一般原则:①组织基本类似,强度等级不同的钢之间的焊接,最好选用抗拉强度介于被焊材料之间的折中焊条。

②碳钢、低碳钢、耐热钢与奥氏体钢焊接,如果产品工作温度较低,选用Cr25Ni13型不锈钢填充金属。

③碳钢与耐热钢焊接4应选用E5015型焊条。

3.1.2考虑焊件的结构复杂程度和刚性⑴形状复杂、结构刚性大以及厚度大的焊件必须采用抗裂性能较好的低氢焊条⑵考虑焊件的工作条件,包括载荷、介质和温度等,选用相应的能满足使用要求的焊条,如高温条件下工作的焊件应选择耐热钢焊条,接触腐蚀介质的焊条应选择不锈钢焊条,承受动载或冲击载荷的焊件应选择强度较高、塑性和韧性较高的低氢型焊条。

在没有规定的情况下,一般受压件选择碱性焊条,结构件选择酸性焊条,对于同一强度级别或同一化学成分的焊条,碱性焊条可代替酸性焊条,强度略低的焊条,但不得反代。

3.1.4考虑改善焊工劳动条件,提高劳动生产率,经济合理性等方面在酸性焊条和碱性焊条都可满足性能的要求时,应尽量采用酸性焊条,在使用性能相同的基础上选择价格较低的焊条。

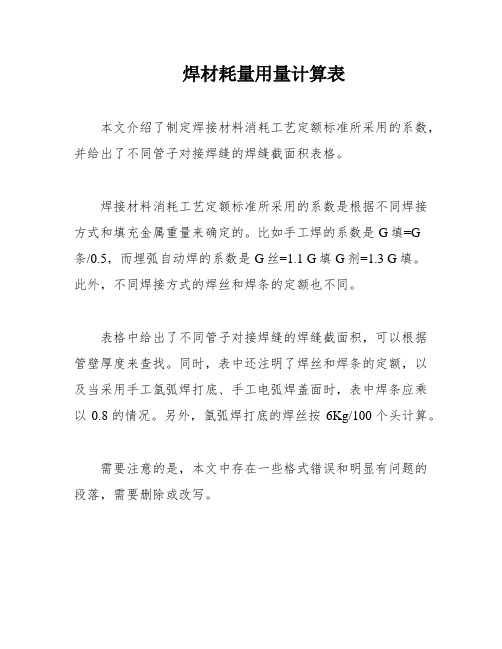

焊材耗量用量计算表

焊材耗量用量计算表

本文介绍了制定焊接材料消耗工艺定额标准所采用的系数,并给出了不同管子对接焊缝的焊缝截面积表格。

焊接材料消耗工艺定额标准所采用的系数是根据不同焊接方式和填充金属重量来确定的。

比如手工焊的系数是G填=G

条/0.5,而埋弧自动焊的系数是G丝=1.1 G填G剂=1.3 G填。

此外,不同焊接方式的焊丝和焊条的定额也不同。

表格中给出了不同管子对接焊缝的焊缝截面积,可以根据管壁厚度来查找。

同时,表中还注明了焊丝和焊条的定额,以及当采用手工氩弧焊打底、手工电弧焊盖面时,表中焊条应乘以0.8的情况。

另外,氩弧焊打底的焊丝按6Kg/100个头计算。

需要注意的是,本文中存在一些格式错误和明显有问题的段落,需要删除或改写。

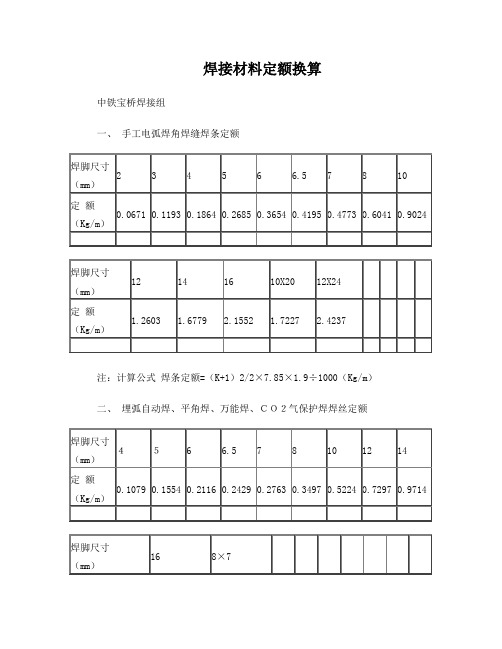

焊接材料定额换算

焊接材料定额换算中铁宝桥焊接组一、手工电弧焊角焊缝焊条定额注:计算公式焊条定额=(K+1)2/2×7.85×1.9÷1000(Kg/m)二、埋弧自动焊、平角焊、万能焊、CO2气保护焊焊丝定额注:计算公式焊条定额=(K+1)2/2×7.85×1.1÷1000(Kg/m)三、拖拉焊机埋弧焊自动焊角焊缝焊丝定额注:计算公式焊条定额=π×(φ/2)2×条速/车速×7.85×1.05÷1000(Kg/m)四、拖拉焊机埋弧自动焊对接焊缝焊丝定额(坡口形式同焊接工艺守则)注:计算公式同一车速、条速:焊丝定额=π×(φ/2)2×条速/车速×7.85×1.05焊道数÷1000(Kg/m)不同车速、条速:焊丝定额=π×(φ/2)2×条速1/车速1×7.85×1.05×焊道数1÷1000 (Kg/m)+π×(φ/2)2×条速2/车速2×7.85×1.05×焊道数2÷1000(Kg/m)五、坡口焊缝的埋弧自动焊、CO2气体保护焊丝定额计算公式:实芯焊丝定额=焊缝截面积×7.85×1.05÷1000(Kg/m);药芯焊丝定额=焊缝截面积×7.85×1.1÷1000(Kg/m)。

注:焊缝截面积单位为mm2 。

六、坡口焊缝的手工电弧焊焊条定额计算公式:焊条定额=焊缝截面积×7.85×1.9÷1000(Kg/m)注:焊缝截面积单位为mm2 。

七、埋弧焊剂定额熔炼焊剂额重=焊丝额重×1.3(Kg)烧结焊剂额重=焊丝额重(Kg)八、 CO2气体保护焊CO2气体定额CO2气体额重=焊丝额重×1.821(Kg)九、定位焊焊条定额K≥8(或自动对接时):定位焊焊条额重=0.3654×焊缝总长(m)÷6(Kg)K<8时:定位焊焊条额重=0.1864×焊缝总长(m)÷6(Kg)一十、混合气体额重当混合气体的混合量为20%CO2,80%Ar气体时,每公斤焊丝折算0.03924瓶Ar气(每瓶Ar气为6000L),0.1185 Kg CO2气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

接头 结构 尺寸

氩弧焊+ 手工电 弧焊

内径管(GTAW+SMAW) 内径管(GTAW+SMAW) 外径管(GTAW+SMAW) 外径管(GTAW+SMAW) 内径管(GTAW+SMAW+SAW) 内径管(GTAW+SMAW+SAW) 内径管(GTAW+SMAW+SAW) 外径管(GTAW+SMAW+SAW) 外径管(GTAW+SMAW+SAW) 外径管(GTAW+SMA际值 22.5 5 77 2 3 30 305 508 13 25.42640687 35.22513719 1698.243234 288.1980515 54.25 52.30018291 2092.991468 7.5 代号 α R δ P b E ID OD L1 L2 L3 S3 S2 S1 S盖面 S手 S氩弧 代号含义 坡口角度 根部半径 壁厚 钝边高度 根部间隙 手工焊厚度 内径 外径 3.14 7.85 0.5 0.9 0.95 2

氩弧焊丝(kg) 焊条(kg) 氩弧焊丝(kg) 焊条(kg) 氩弧焊丝(kg) 焊条(kg) 埋弧焊丝(kg) 氩弧焊丝(kg) 焊条(kg) 埋弧焊丝(kg)

0.1 39.4 0.1 44.5 0.1 39.4 0.1

氩弧焊+ 手工电 弧焊+ 埋弧焊

接 头 示 意 图

5°

S3

δ

π 密度 焊条利用率 氩弧焊丝利用率 埋弧焊丝利用率 焊缝余高

75

α

20 P

R5

S2 S1

注: 1、氩弧打底焊实际面积一般为7.5左右,理论与实践误差较大; 2 、重量单位小数点后保留一位,5进制; 3、E值取30%

E

大;