棒材轧机技术参数

某厂优质棒材轧线的技术特点

某厂优质棒材轧线的技术特点【摘要】本文介绍了某厂优质棒材轧线的生产工艺、设备装备及技术特点。

【关键词】优质棒材;设备;技术;特点0 前言某厂优质棒材工程于2013年6月投产。

本项目是其产品结构优化调整,淘汰落后、新建等量产能替换项目。

本项目从热送辊道至精轧机组的采用国产设备,其减定径机组、轧线控冷区域和精整区,采用引进工艺技术和关键设备。

1 产品及原料设计年产量为80万吨,产品规格品种为Ф14~70mm的直条光面圆钢。

主要钢种:优质碳素结构钢、冷镦钢、弹簧钢、轴承钢、易切削钢和合金结构钢等。

使用的全部为合格连铸方钢坯,断面尺寸:220×260×10000mm,单根坯料重量:4400kg。

2 轧线主要设备车间工艺平面布置简图见图1。

2.1 钢坯加热炉轧线设1座燃高炉煤气侧进、侧出的双蓄热步进梁式加热炉,采用汽化冷却。

炉型:步进梁式加热炉加热炉尺寸:有效长:41m、内宽:10.8m采用变频调速的单独传动悬臂辊道装出炉,侧进侧出。

加热炉设计主要特点:(1)采用高产、低耗、自动化程度高、生产灵活的侧进侧出步进梁式加热炉;(2)加热炉的水梁和立柱采用汽化冷却;(3)采用错位梁技术和高温段水梁采用骑卡安装的高合金耐热垫块;(4)设置第一加热段、第二加热段、均热段三个控制段进行炉温和空燃比自动控制;(5)采用蓄热式热回收和换向燃烧技术,空煤气双蓄热,预热温度约1000℃,排烟温度降低到180℃以下;(6)采用蜂窝体蓄热式烧嘴结构,单个烧嘴的蜂窝体检修方便,可单独更换;(7)采用分段分侧换向技术,管路较为简单;(8)采用先进、实用、可靠的加热炉自控装置,换向系统自动控制,具有定时换向,顺序换向、超温强迫换向等功能,操作方便可靠;(9)配备先进的加热炉自动化系统,由PLC集中控制管理加热炉各系统和过程。

加热炉实现三段炉温自动控制,以适应钢坯装炉温度的变化和产量变化,对钢坯实行有效灵活的加热。

2.2 轧机选型及主要技术参数生产线设26架轧机,其中1H~21V为无牌坊短应力线轧机,5机架三辊减定径机组。

90万吨棒材线主要设备参数

90万吨轧线设备主要参数介绍一、轧钢所需生产条件:1、原料:HRB335或HRB400连铸坯2、能源介质:高、转炉煤气: 60000m3/h,8-10KPa焦炉煤气: 1000m3/h,8-10KPa氮气 : 950m3/h,0.4-0.6 MPa压缩空气: 1200m3/h,0.4-0.6 MPa软水: 5m3/h,0.2-0.4 MPa净环水: 674m3/h,0.35-0.4MPa浊环水: 1800 m3/h, 0.35-1.8MPa蒸气(冬季):2 m3/h,0.8-1.0 MPa电: 装机容量18000kw 80 kwh/t3、输出设备:倒库平板车、汽车二、设备推钢机:技术性能:(1)数量:1台(2)推力:210t(3)型式:6支液压缸驱动(4)最大行程:1.5m加热炉:炉子加热能力:冷装平均能力:160t/h600℃热装平均能力:180t/h燃料及热值:高、转炉煤气,热值3300~3900KJ/Nm³单位热耗:1.17GJ/t坯最大炉底强度:630kg/㎡.h炉子基本尺寸:有效长:21124㎜砌体总长:22516㎜有效宽:12600㎜砌体总宽:13650㎜最大燃料消耗量:56000Nm³/h最大空气消耗量:40320Nm³/h最大烟气生成量:83160Nm³/h空气预热温度:≥1050℃煤气预热温度:≥1050℃排烟方式及温度:机械排烟、排烟温度≤150℃炉底水管冷却方式:汽化冷却轧机:粗轧机组为Φ550×3 +Φ450×3,中轧机组为Φ380×6,精轧机组为Φ320×6。

1#飞剪:最大剪切轧件断面:Φ72mm 被剪轧件温度:≥900℃最大剪切力:400kN 剪切强度:бt=120N/mm2轧件速度:1.2~1.7m/s 曲柄半径:120 mm碎断件长度:~600mm 剪刃宽度:120mm上下剪刃重合量:2~3mm 上下剪刃侧间隙:0.1~0.25mm 电机:功率:186kW 电压:440V最大启动力矩:12300Nm 调速范围:301~427r/min速比:2.23332#飞剪:最大剪切力:140kN 剪切轧件断面:φ29~48mm剪切轧件温度:≥850︒c 剪切强度:бt=100N/mm2轧件速度:3~7m/s 剪刃宽度:100mm碎断长度:≤1000mm 剪刃回转半径:400 mm电机:功率186kW 电压:220V最大启动力矩:12.3kN·m调速范围:180~435r/min速比:2.4118穿水冷却装置:水冷箱长度:~12.7m 冷却水量:1000m3/h冷却水压:1.4~1.8MPa 四条水冷线两两间距:180mm倍尺剪:剪切型式:曲柄-回转组合式轧件速度:4.9-18 m/s剪切最大断面:1256mm2 剪切温度:>600℃电动机功率:361kw 440v 转速:540r/min速比:1.2609冷床输入辊道及拨料装置:冷床输入辊道:辊子直径:Φ188mm 辊身长度:175mm辊间距:1200 mm 辊子数量:156个拨料装置技术性能::拨料块宽度:130mm 拨料块总长度:165m(冷床前45m)拨料块与水平面夹角:35︒拨料块与垂直面夹角:12︒拨料块升降速度:0.15~0.3m/s冷床本体:冷床宽度:120米冷床长度:10.5米(冷床输入、输出辊道间距离)冷却轧件规格:Φ12~40mm(由于采用切分轧制工艺,对于Φ16~20mm带肋钢筋一个齿槽内要容纳两根轧件)冷却轧件长度:114米进入冷床轧件温度:不穿水轧件:~950℃穿水轧件:~650℃出冷床轧件温度:≤300℃冷床型式:步进齿条式齿条间距(动静齿间):(输入/输出)300mm/600mm 齿条节距:80mm 步进动作时间:≤3s矫直板宽度:120m 矫直板长度:800mm电动机:功率:112kW 电压:440V蜗轮减速机:型号: HWB500—20—3 中心距:500mm速比:20对齐辊道:辊子直径:Φ180/Φ240mm 辊身长度:480mm(辊面刻7个齿槽)辊间距:1200mm 辊子数量:101个辊子线速度:0.53m/s(Φ180mm处)冷床输出辊道:辊子直径:Φ188mm 辊身长度:800mm辊子间距:1200mm 速度:0.4~2.0 m/s辊数:100个冷飞剪最大剪切力:45kg/mm2 剪切速度:1.5m/s剪切棒材长度:6-12m剪切支数:1#润滑站:公称流量:630 l/min公称压力:0.4Mpa 油箱容积:20m3润滑油温度:40℃冷却面积:100m2电机功率:18.5kW 过滤精度:≤80µm2#润滑站:公称流量:1250 l/min 油箱容积:40m3公称压力:0.4~0.5Mpa 冷却面积:120m2电机功率:37kW 过滤精度:80~120µm1#液压站:工作压力:12Mpa 工作流量:1330 l/min 油箱容积:7 m3油泵:额定压力:35MPa 公称排量:250ml/r额定转速:1500r/min 数量:5台油泵电机:型号:Y280M—4—B3 功率:90kW蓄能器组:额定压力:32MPa 数量:4台工作介质:YB—N46 矿物油循环过滤泵:螺杆泵:型号:2GH82—114NZ压力:1.0MPa 流量:572 l/min 数量:1台加热器:数量:4个加热方式:静止加热冷却器:型号:TX—12C 冷却面积:6 m2工作介质压力:1.6MPa电接点温度计: 测量范围:0~100℃数量:3个2#液压站:工作压力:12Mpa 工作流量:530 l/min 油箱容积:4 m3油泵:额定压力:35MPa 公称排量:125ml/r额定转速:1800r/min 数量:4台油泵电机:型号:Y225M—4—B3 功率:37kW蓄能器组:额定压力:32MPa 数量:4台工作介质:YB—N46 矿物油加热器:数量:3个加热方式:静止加热冷却器:型号:HT—2208电接点温度计:型号:WSSX—401 测量范围:0~100℃数量:2个3#液压站:工作压力:14Mpa 工作流量:930 l/min 油箱容积:6 m3油泵:额定压力:35MPa 公称排量:160ml/r额定转速:1800r/min 数量:5台油泵电机:型号:Y280S—4—B3 功率:75kW蓄能器组:额定压力:32MPa 数量:4台工作介质:YB—N46 矿物油循环过滤泵:螺杆泵:压力:1.0MPa 流量:572 l/min数量:1台电机:功率:18.5kW 数量:1台加热器:数量:3个加热方式:静止加热冷却器:冷却面积:6 m2工作介质压力:1.6MPa电接点温度计:测量范围:0~100℃数量:3个4#液压站:工作压力:14Mpa 工作流量:530 l/min 油箱容积:3.5 m3 油泵:额定压力:35MPa 公称排量:125ml/r 数量:4台油泵电机:功率:55kW 转速:1480r/min 数量:4台蓄能器组:额定压力:32MPa 公称容量:50 l 数量:2台工作介质:YB—N46 矿物油循环过滤泵:螺杆泵:型号:2G62—104 压力:1.0MPa流量:285 l/min 数量:1台电机:型号:功率:11kW 数量:1台加热器:数量:2个加热方式:静止加热冷却器:型号:TX—12C电接点温度计:测量范围:0~100℃数量:3个6#液压站:工作压力:14Mpa 工作流量:1400 l/min 油箱容积:6.5 m3油泵:额定压力:35Mpa 公称排量:250ml/r额定转速:1500r/min 数量:5台油泵电机:功率:90kW 数量:5台蓄能器组:额定压力:32MPa 公称容量:50 l 数量:2台工作介质:YB—N46 矿物油循环过滤泵:螺杆泵:压力:1.0MPa 数量:1台电机:功率:18.5kW 数量:1台加热器:数量:3个加热方式:静止加热功率:2kW冷却器:冷却面积:6 m2工作介质压力:1.6MPa电接点温度计:测量范围:0~100℃数量:3个车间起重设备:(1)加热炉偏跨10t吊钩桥式起重机:1台、Lk=22.5m(2)轧跨16/3.2t吊钩桥式起重机:1台,Lk=22.5m(3)轧跨10t吊钩桥式起重机:2台,Lk=22.5m(4)成品跨16/3.2t吊钩桥式起重机:3台,Lk=31.5m(5)轧辊装配间16/3.2t吊钩桥式起重机:1台,Lk=22.5m (6)成品跨63t电动平车:1台(7)原料跨16t 电动平车:1台轧钢主要经济技术指标:1、钢坯消耗:991kg/t2、合格率:99.85%3、定尺率:98.75%4、作业率:70%5、电耗:50kwh/t6、煤气消耗:1.2GJ/t7、环水消耗:25m3/t8、压缩空气消耗:12 m3/t9、氮气消耗:17 m3/t10、工序能耗:42标煤/t11、轧辊消耗:0.32 kg/t12、导卫消耗:0.08 kg/t一轧线历年主要技术经济指标统计表三、厂房:厂房总长:378m(主轧跨348+过渡跨2+原料跨30)。

棒线材MI.DA.无头轧制技术介绍

棒线材MI.DA.无头轧制技术介绍赵辉1,2①(1:北京首钢国际工程技术有限公司 北京100043;2:北京市冶金三维仿真设计工程技术研究中心 北京100043)摘 要 本文主要介绍MI.DA.无头轧制技术以及国内应用现状。

以山西建邦MI.DA.生产线为例,详细介绍了MI.DA.无头轧制的生产工艺和装备,总结了MI.DA.无头轧制技术的优缺点,为今后国内新建类似项目给出建议。

关键词 无头轧制 棒材 线材 MI.DA.中图法分类号 TG333 TG335.1 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 06 025IntroductiontoMI.DA.HeadlessRollingTechnologyofBarandWireZhaoHui1,2(1:BeijingShougangInternationalEngineeringTechnologyCo.,Ltd.,Beijing100043;2:MetallurgicalEngineering3-DSimulationDesignEngineeringTechnologyResearchCenterofBeijing,Beijing100043)ABSTRACT MI.DA.headlessrollingtechnologyanditsdomesticapplicationstatusareintroduced.TakingShanxiJianbangMI.DAproductionlineasanexample,theproductionprocessandequipmentofMI.DAheadlessrollingareintroducedindetail,theadvantagesanddisdvantagesofMI.DAheadlessrollingtechnologyaresummarized,andsuggestionsaregivenfornewsimilarprojectsinChinainthefuture.KEYWORDS Headlessrolling Rod Wire MI.DA.1 前言节能降本一直是我国钢铁企业追求的目标,如何在保证产量的同时,降低生产成本,无头轧制工艺是一个很好的选择。

轧机技术规格书

390mm,公称扭矩 125KNm,伸缩量 800mm,两头带轴套,按图制造 接轴托架:机械式,更换轧辊时用 水平轧机和立式轧机辊系完全互换 轧机中轴承采用干油润滑 轧机不带导卫横梁 2.2.4 6V、8V、10V 轧机 轧机形式:摩根型,二辊高刚度牌坊轧机 轧辊尺寸:Φ480/Φ420x750 最大轧制力:2000KN 最大轧制力矩:200KN.m 机架升降行程:±300mm 轧辊轴向调整量:±3mm 轧辊支撑:四列圆柱辊子轴承 轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承 轧辊平衡:上下辊弹性阻尼减振器平衡 轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片 轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓 机架升降(换孔型、换辊):电动机械升降,22KW 电机,提升力: 1200KN,提升速度:1.44/0.43mm/s,提升行程:1150mm 机架横移(换辊):用液压缸驱动,行程 2300mm,推力 321KN 机架锁紧:4 个液压缸,Φ200/Φ160,弹簧压紧力 23KN 万向接轴:减速机和轧机之间采用万向接轴连接,SWC 型,回转直径 390mm,公称扭矩 125KNm,伸缩量 800mm,两头带轴套,按图制造 接轴托架:液压缸,行程 125mm,推力 31KN 水平轧机和立式轧机辊系完全互换 轧机中轴承采用干油润滑 轧机不带导卫横梁 2.2.5 11H、13H、15H、17H 轧机 轧机形式:POMINI 型,二辊高刚度短应力线轧机 轧辊尺寸:Φ320/Φ380x650 最大轧制力:1500KN 最大轧制力矩:100KN.m 机架横移行程:±285mm 轧辊轴向调整量:±2mm 轧辊支撑:四列圆柱辊子轴承 轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置 轧辊平衡:上下辊弹性阻尼减振器平衡 轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定 轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构 机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程 580mm 机架锁紧:4 个液压缸 万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,11H、13H 回转直 径 285mm,公称扭矩 50KNm,15H、17H 回转直径 225mm,公称扭矩 20KNm,伸缩量 700mm,两头带轴套

50万吨棒材线主要设备参数

50万吨棒材轧线设备主要参数介绍轧钢所需生产条件:原料:HRB335或HRB400连铸坯能源介质:高炉煤气:40000m 3/h,8-10KPa 焦炉煤气:1000m 3/h,8-10KPa 氮气:950m 3/h,0.4-0.6MPa 压缩空气:1200m 3/h,0.4-0.6MPa 软水:5m 3/h,0.2-0.4MPa 净环水:674m 3/h,0.35—0.4MPa 浊环水:1800m 3/h,0.35—1.8MPa 蒸气(冬季):2m 3/h,0.8-1.0MPa 电:装机容量17873kw80kwh/t 材 二、设备 推钢机:数量:1个工作总行程:2250mm 推钢速度:65mm/s 加热炉:形式:蓄热式推钢加热炉 加热钢种:低合金钢、普碳钢 钢坯装炉温度:冷装:常温 钢坯出炉温度:〜1050c 钢压炉底强度:496kg/m 2.h燃料种类及低发热值:高炉煤气,热值3348KJ/Nm 单位热耗(额定单耗):1.25GJ/t (冷坯) 额定燃料消耗量:37380Nrr/h (冷坯) 额定空气耗量a=1.1:29900Nr 3/h (冷坯)总推力:300KN 液压缸数量:6个炉底有效面积:16.8mX12.6m=211.7m 加热坯料规格:150X150X12000mm 热装:〜700c 热装比:〜80% 炉子额定生产能力:100t/h (冷坯)额定烟气量a=1.1:62050Nmh (冷坯) 空气预热温度:〜1000c点火烧嘴形式:焦炉煤气烧嘴(12个)炉底水管冷却形式:水冷却①550粗轧机组:接轴托架液压缸:行程160mm 压力10MPa 缸径/杆径①125/①90mm 平辗轧机传动轴:回转直径475mm 公称转矩400KN.nQ 伸缩量700mm 立辗轧机传动轴:回转直径440mm 公称转矩355KN.nQ 伸缩量750mm 立辗轧机换辗液压缸:行程1710mm 压力10MPa 缸径/杆径①125/①90mm①400中轧机组:形式:无牌坊高强度短应力线轧机,平---立交替布置,直流电机传动 数量:6个(3平3立)最大轧制压力:1500KN 轧制力矩:120KN.m 轧机锁紧:弹簧锁紧,弹簧压紧力85KN轧机松开:液压松开,行程12mm 压力16MPa 缸径/杆径①145/①70mm炉前冷却水接点压力:>0.4MPa 冷却水耗量:400nm/h煤气预热温度:〜1000c形式:无牌坊高强度短应力线轧机,平 ---立交替布置,直流电机传动 数量:6个(3平3立) 最大轧制压力:3500KN轧机锁紧:弹簧锁紧,弹簧压紧力108KN 轧辗辗径直径:①280mm 轧辗平衡方式:弹性阻尼体平衡 调整丝杠螺距:8mm 压下装置传动型式:蜗轮蜗杆压下装置每转一圈的压下量:0.319mm 轧制力矩:300KN.m轧机松开:液压松开,压力16MPa 轧辗最大径向调整量:120mm压下装置传动比:1:50.186 平辗轧机横移和立辗轧机升降液压缸:行程 700mm 压力16MPa轧机压下液压马达压力:小于10MPa轧辗辗径直径:①220mm轧辗最大径向调整量:120mm 轧辗平衡方式:弹性阻尼体平衡调整丝杠螺距:6mm压下装置传动型式:蜗轮蜗杆压下装置传动比:1:51.75压下装置每转一圈的压下量:0.232mm平辗轧机横移和立辗轧机升降液压缸:行程680mm压力16MPa接轴托架液压缸:行程135mm压力10MPa缸径/杆径①100/①70mm平辗轧机传动轴:回转直径358mm公称转矩180KN.m伸缩量680mm立辗轧机传动轴:回转直径315mm公称转矩125KN.m伸缩量680mm立辗轧机换辗液压缸:行程1300mm压力10MPa缶1径/杆径①100/①70mm ①350精轧机组:形式:无牌坊高强度短应力线轧机,平---立交替布置,直流电机传动数量:6个(3平,1立,2个平立转换)最大轧制压力:750KN轧制力矩:35KN.m轧机锁紧:弹簧锁紧,弹簧压紧力85KN轧机松开:液压松开,行程14〜19mm压力16MPa缸径/杆径①130/①59mm 轧机压下液压马达压力:小于10MPa轧辗辗径直径:①200mm轧辗最大径向调整量:90mm轧辗平衡方式:弹性阻尼体平衡调整丝杠螺距:6mm压下装置传动比:1:49.016压下装置每转一圈的压下量:0.245mm平辗轧机横移和立辗轧机升降液压缸:行程630mm压力16MPa接轴托架液压缸:行程115mm压力10MPa缸径/杆径①100/①70mm平辗轧机传动轴:回转直径300mm公称转矩250KN.m伸缩量630mm立辗轧机传动轴:回转直径285mm公称转矩90KN.m伸缩量630mm立辗轧机换辗液压缸:行程1300mm压力10MPa缸径/杆径①100/①70mm 1#飞剪:形式:曲柄式,直流电机传动最大剪切断面:①72mm轧件速度:0.4〜2.1m/s剪切温度:>900C轧件抗拉强度:0-b<120N/mm主电机:ZFQZ355-43725V418KW额定转速600r/min速比:i=3.082#飞剪主电机:ZFQZ355-42418KW 额定转速600r/min 速比:i=2.3448 穿水冷却:形式:双小车移动设备组成:由空过辗道、单线穿水、双线穿水、单双线导槽组成 冷却水:最大压力2.0Mpa,最大水量800nVh 倍尺飞剪:剪切最大断面:1000mm2 最大剪切规格:228mm 剪刃宽度:220mm剪机润滑方式:稀油强制润滑 功率361KWI 压660V 冷床输入辗道:数量:27个 辗身长度:155mm 辗距:1200mm传动电机:功率2.2KW 额定转速冷床带裙板辗道数量:114个辗身长度:155mm 辗子线速度:3〜22m/s 辗距:1200mm传动电机:功率2.2KW 额定转速1500r/min,速比i=1.0 裙板升降液压缸:12个裙板离合液压缸:16个形式:回转式,直流电机传动 最大剪切断面:①48mm 轧件速度:2〜12m/s剪切温度:>850c 轧件抗拉强度:0-b <120N/mm切头长度:50〜200mm剪切温度:>400c 最大剪切速度:18m/s 最大剪切力:568KN 电机:ZTFS-355-42辗子直径:①188mm 辗子线速度:3〜22m/s 1500r/min,速比i=1.0 辗子直径:①188mm冷床本体:形式:步进齿条式冷床长度X宽度:10500X96000mm齿距:110mm偏心轮偏心距:55mm齿板间距:动齿板---动齿板600/300mm静齿板---静齿板600/300mm传动电机:直流,112KW额定转速500r/mi,2台减速机:蜗轮减速机,中心距500mm速比i=20,4台22、冷床对齐辗道:数量:80个(分为3组)辗子直径:①250mm位200mm辗身长度:890mm辗子线速度:0.1〜0.356m/s辗距:1200mm传动电机:交流变频电机,功率1.1KW额定转速840r/min,速比i=24.706冷床输出辗:技术性能:形式:双支撑,交流变频电机单独传动辗道数量:84个(分为3组)辗子直径:①188mm辗身长度:1200mm辗子线速度:0.337〜1.683〜2.0m/s(最低转速〜额定转速〜最高转速)辗距:1200mm传动电机:交流变频电机,功率2.4KW额定转速900r/min,速比i=5.266000KN定尺冷剪机:形式:闭口、上切式固定剪,气动离合,配有入料端压辗、入口导卫、尾端出料装置、切头对齐挡板、刀片更换小车、短料收集和转运小车、独立液压站、独立干油站、自身稀油系统等。

轧机技术规格书

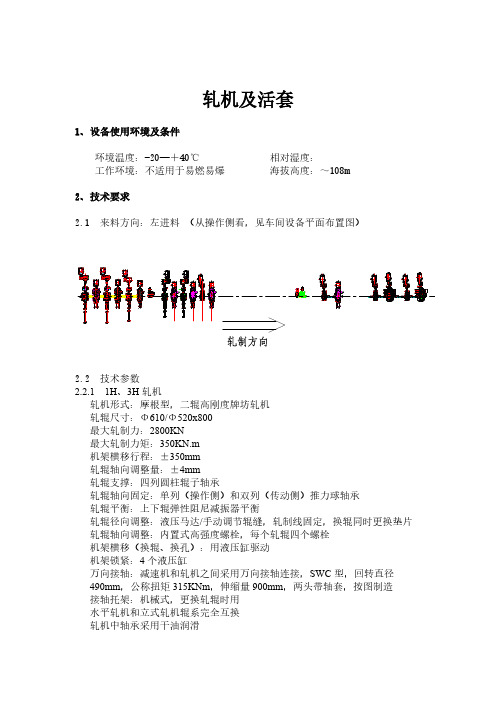

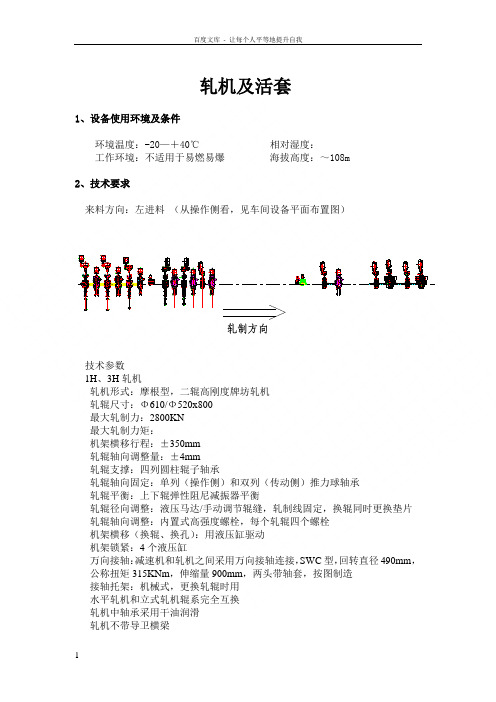

轧机及活套1、设备使用环境及条件环境温度:-20—+40℃相对湿度:工作环境:不适用于易燃易爆海拔高度:~108m2、技术要求来料方向:左进料(从操作侧看,见车间设备平面布置图)技术参数1H、3H轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ610/Φ520x800最大轧制力:2800KN最大轧制力矩:机架横移行程:±350mm轧辊轴向调整量:±4mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架横移(换辊、换孔):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径490mm,公称扭矩315KNm,伸缩量900mm,两头带轴套,按图制造接轴托架:机械式,更换轧辊时用水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁在1H轧机入口,设一个卡断剪,由1条气缸驱动上下两条剪刃,靠咬入轧机的钢坯拉力,来剪断钢坯。

气缸型号:QGBⅡ200×270Mpa2,气缸内径:Φ200mm,气缸行程:270mm,工作压力:~,轧件断面:165×165mm2V、4V轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ610/Φ520x800最大轧制力:2800KN最大轧制力矩:机架升降行程:±350mm轧辊轴向调整量:±4mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架升降(换孔型、换辊):电动机械升降,22KW电机,提升力:1200KN,提升速度:0.43mm/s,提升行程:1220mm机架横移(换辊):用液压缸驱动,行程2300mm,推力321KN机架锁紧:4个液压缸,Φ240/Φ200,弹簧压紧力35~40KN万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径490mm,公称扭矩315KNm,伸缩量900mm,两头带轴套,按图制造接轴托架:液压缸,行程125mm,推力31KN水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁5H、7H、9H轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ480/Φ420x750最大轧制力:2000KN最大轧制力矩:机架横移行程:±300mm轧辊轴向调整量:±3mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架横移(换辊、换孔):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径390mm,公称扭矩125KNm,伸缩量800mm,两头带轴套,按图制造接轴托架:机械式,更换轧辊时用水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁6V、8V、10V轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ480/Φ420x750最大轧制力:2000KN最大轧制力矩:机架升降行程:±300mm轧辊轴向调整量:±3mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架升降(换孔型、换辊):电动机械升降,22KW电机,提升力:1200KN,提升速度:0.43mm/s,提升行程:1150mm机架横移(换辊):用液压缸驱动,行程2300mm,推力321KN机架锁紧:4个液压缸,Φ200/Φ160,弹簧压紧力23KN万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径390mm,公称扭矩125KNm,伸缩量800mm,两头带轴套,按图制造接轴托架:液压缸,行程125mm,推力31KN水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁11H、13H、15H、17H轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程580mm机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,11H、13H回转直径285mm,公称扭矩50KNm,15H、17H回转直径225mm,公称扭矩20KNm,伸缩量700mm,两头带轴套接轴托架:液压缸,Φ80/Φ56,行程110mm水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑导卫横梁:在轧机机架入口和出口侧设置导卫横梁,以便安装进出口导卫,导卫底座为燕尾形,带固定导卫的平键和压板,为了便于调整,导卫横梁支座由手动丝杠进行横向调整12V、14V轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架升降(换孔型、换辊):液压缸机架横移(换辊):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,回转直径285mm,公称扭矩50KNm,伸缩量700mm,两头带轴套接轴托架:液压缸,Φ80/Φ56,行程110mm水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑导卫横梁:在轧机机架入口和出口侧设置导卫横梁,以便安装进出口导卫,导卫底座为燕尾形,带固定导卫的平键和压板,为了便于调整,导卫横梁支座由手动丝杠进行横向调整16H/V、18H/V轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程580mm机架锁紧:4个液压缸万向接轴:回转直径225mm,公称扭矩20KNm,伸缩量700mm,一端为轴套和鼓形齿,另一端为外花键齿,便于和分配齿轮箱连接接轴托架:液压缸,Φ80/Φ56,行程110mm传动方式:主电机位于地面,水平状态时电机驱动分配齿轮箱,将电机力矩传给轧机。

棒材轧制先进设备-KOCKS减定径轧机

辊环

20

带偏心套筒的输入传动轴

法兰 拉杆 拉杆螺母

轴向调整 装置 Step 2: 拔出拉杆 Step 3: 松开拉杆螺母 辊环

21

带偏心套筒的输入传动轴

法兰 拉杆 拉杆螺母

轴向调整 装置 Step 4: 将拉杆向里推,使法兰分离(辊环是通 过专用夹具固定在两个法兰之间的) 辊环

22

带偏心套筒的输入传动轴

14

KOCKS 轧机特性

15

KOCKS 轧机特性

机械设计特点 机架可调整,且带3根输入轴 ”C-模块” 传动系统 轧辊的快速更换系统 (轧辊间) 机架的快速更换系统

工艺特点 在一套机组里减径与定径相结合的孔型设计 (RSB) 粗轧和中轧的单一孔型轧制 “自由定径”的孔型设计 轧辊和导卫的远程控制 (在线) 机架和导卫和计算机辅助调整系统 (轧辊间)

0,15

0,15

0,10

0,10

0,05

0,05

0,00 10

47

0,00 15 20 25 30 35 40 45 50 55 60 Finished Bar Dimension [mm] 65 70 75 80

Tolerance [± mm]

轧辊和导卫的远程控制

导卫的调整

轧辊和导卫的遥控调整是在主控台上进行的。进行维护时,也可在机旁控

( mm )

( mm ) ( mm ) ( mm ) ( mm ) ( m/s ) ( mm ) ( mm ) ( N° )

380

370 70/40 最大10 mm ± 0.5 mm 25 /18 Ø 75 / Ø 55 Ø 14 / Ø 16 1

2

3辊轧制技术 可以确保:

φ450摩根轧机技术说明书

φ450摩根轧机使用说明书福州升达冶金技术开发有限公司一.φ450摩根轧机设备参数:φ450摩根轧机主要由牌坊,压下装置,轧辊装配,横移及换辊装置,轴向调整,万向接轴托架,底座及锁紧缸组成。

其中压下装置置于牌坊内部。

其技术参数为:轧辊直径:φ430-φ480工作辊面宽度: L=800mm轧机横移量:±350mm最大允许轧制力: 1700KN最大允许轧制扭矩: 150KN·m轧辊轴向调整:±3mm上辊升降高度: 85mm轧辊平衡:弹性阻尼体二.φ450轧机使用注意事项:1.弹性阻尼体弹性阻尼体的压缩范围应保持在1-10mm之间,当轧辊中心距变化时应当及时增减弹性阻尼体下部的调整垫片厚度,以免由于反力过大而出现压下调整困难甚至引起压下装置故障。

轧辊重车装配时,应保证装配辊缝为工作辊缝加10毫米。

弹性阻尼体安装时外圈应涂抹干油,以利于在轴承座中上下移动。

对于平轧机而言,弹性阻尼体在非传动侧应当比传动侧的压缩量小4mm(即调整垫片薄4mm)。

2.压下装置:压下装置由蜗轮,蜗杆,箱体,压下螺栓及手轮等组成。

旋转手轮带动蜗杆,带动蜗轮,蜗轮旋转使压下螺栓上下移动,与弹性阻尼体一起实现上辊的调整。

压下螺栓端面起始位置离密封盖端面距离为55mm,压下螺栓伸出最长时该距离为140mm。

3.换辊装置换辊装置由换辊液压缸,车体,车轮,滑板等组成。

由液压缸驱动。

在轧制状态下,换辊装置车轮与导轨间隙为3mm,换辊装置滑板与牌坊上滑道间隙3mm,。

换辊时,牌坊固定不动,换辊小车前进240mm,换辊小车下落3mm,上述2处间隙为零,各自接触。

在操作端,牌坊与换辊装置之间有2个直径φ50mm的插销,在轧制状态下牌坊与换辊装置由插销相连接,横移时换辊液压缸驱动,换辊装置将牌坊及辊系一起移动实现轧机整体横移,以便更换孔槽并保证轧制线不变。

换辊时把牌坊横移到万向轴最短处再将这2个插销取出,辊系即可由换辊装置移出或移进,而牌坊不动。

棒材轧制孔型设计

孔型设计本设计以φ28mm圆钢为代表产品进行设计。

1 孔型系统的选择圆钢孔型系统一般由延伸孔型系统和精轧孔型系统两部分组成。

延伸孔型的作用是压缩轧件断面,为成品孔型系统提供合适的红坯。

它对钢材轧制的产量、质量有很大的影响,但对产品最后的形状尺寸影响不大。

常用的延伸孔型系统一般有箱形、菱—方、菱—菱、椭—方、六角—方、椭圆—圆、椭圆—立椭圆等;精轧孔型系统一般是方—椭圆—螺或圆—椭圆—螺孔型。

本设计采用无孔型和椭圆—圆孔型系统。

1.1无孔型轧制法优点:(1)由于轧辊无孔型,改轧产品时,可通过调节辊缝改变压下规程。

因此,换辊、换孔型的次数减少了,提高了轧机作业率。

(2)由于轧辊不刻轧槽,轧辊辊身能充分利用;由于轧件变形均匀,轧辊磨损量少且均匀,轧辊寿命提高了2~4倍。

(3)轧辊车削量少且车削简单,节省了车削工时,可减少轧辊加工车床。

(4)由于轧件是在平辊上轧制,所以不会出现耳子、充不满、孔型错位等孔型轧制中的缺陷。

(5)轧件沿宽度方向压下均匀,故使轧件两端的舌头、鱼尾区域短,切头、切尾小,成材率高。

(6)由于减小了孔型侧壁的限制作用,沿宽度方向变形均匀,因此降低了变形抗力,故可节约电耗7%。

1.2椭圆—圆孔型系统优点:(1)孔型形状能使轧件从一种断面平滑的过渡到另一种断面,从而避免由于剧烈不均匀变形而产生的局部应力。

(2)孔型中轧出的轧件断面圆滑无棱、冷却均匀,从而消除了因断面温度分布不均而引起轧制裂纹的因素。

(3)孔型形状有利于去除轧件表面氧化铁皮,改善轧件的表面质量。

(4)需要时可在延伸孔型中生产成品圆钢,从而减少换辊。

缺点:(1)延伸系数小。

通常延伸系数不超过1.30~1.40,使轧制道次增加。

(2)变形不太均匀,但比椭圆—方孔型要好一些。

(3)轧件在圆孔型中稳定性差,需要借助于导卫装置来提高轧件在孔型中的稳定性,因而对导卫装置的设计、安装及调整要求严格。

(4)圆孔型对来料尺寸波动适应能力差,容易出耳子,故对调整要求高。

轧钢机配置技术参数

网址:轧钢机..轧机.轧钢设备.热轧机.冷轧机-巩义恒旭机械有限公司轧钢机.,热轧机,冷轧机,飞剪机,减速机,铝铸轧机,轧钢设备,连铸连轧机,棒材线材生产线,圆钢、角钢、螺纹钢生产线--巩义恒旭机械有限公司Φ轧钢机.Φ220轧钢机.配置功率130/155KW,轧制线速1.5-2m/s,班产4-8T,轧制压力25t,喂料截面50x50方坯,机械重量14.3轧钢机.Φ200型轧钢机.配置功率75/100KW,轧制线速1.5m/s,班产3-5T,轧制压力20T,喂料截面30x30方坯,机械重量6.8-8.6铝铸轧机机组型号:550x650mm, 600x1000mm, 650x1200mm, 680x1450mm, 690x1650mm, 850x1750mm, 960x1850mm, 1020x2000mm轧钢机.Φ500x1200型轧钢机.轧身长度1200mm,辊径500mm,厚10mm,宽1050mm,轧制力2500KN,轧制速度0.63m/s,电机功率130KW,设备重量58t.轧钢机.Φ350型轧钢机.棍身长度350mm,棍径350mm,厚12mm,宽240mm,轧制力1250KN,轧制速度0.49m/s,电机功率115KW,设备重量30.6t.轧钢机.Φ400型轧钢机.配置功率850KW,轧制线速2-2.5m/s,班产50-100T,轧制压力100T,喂料截面120x120方坯,机械重量84轧钢机.连轧机飞剪功能:切头、切尾、事故碎断等,剪切速度:0.5-3m/s,剪切规格:80x80(Φ90mm),工作方式:曲柄剪切20轧钢机.铜锭轧机生产线轧辊名义直径Φ255,终轧速度7.2m/s,最大轧制力28KW,线卷重量2-3t,机组产量8-12t/h,装机容量250-400KW轧钢机.冷轧两肋轧机轧辊直径228mm,配用动力55-75KW,齿轮中心距228mm,轧制线速1.2-3.2m/s,剪切长度1-12m,飞剪电机5.5KW,班产6-50t.轧钢机.Φ300轧钢机.配置功率380/560KW,轧制线速2-2.5m/s,班产10-15T,轧制压力50t,喂料截面90x90方坯,机械重量43.6。

φ450摩根轧机技术说明书

φ450摩根轧机使用说明书福州升达冶金技术开发有限公司一.φ450摩根轧机设备参数:φ450摩根轧机主要由牌坊,压下装置,轧辊装配,横移及换辊装置,轴向调整,万向接轴托架,底座及锁紧缸组成。

其中压下装置置于牌坊内部。

其技术参数为:轧辊直径:φ430-φ480工作辊面宽度: L=800mm轧机横移量:±350mm最大允许轧制力: 1700KN最大允许轧制扭矩: 150KN·m轧辊轴向调整:±3mm上辊升降高度: 85mm轧辊平衡:弹性阻尼体二.φ450轧机使用注意事项:1.弹性阻尼体弹性阻尼体的压缩范围应保持在1-10mm之间,当轧辊中心距变化时应当及时增减弹性阻尼体下部的调整垫片厚度,以免由于反力过大而出现压下调整困难甚至引起压下装置故障。

轧辊重车装配时,应保证装配辊缝为工作辊缝加10毫米。

弹性阻尼体安装时外圈应涂抹干油,以利于在轴承座中上下移动。

对于平轧机而言,弹性阻尼体在非传动侧应当比传动侧的压缩量小4mm(即调整垫片薄4mm)。

2.压下装置:压下装置由蜗轮,蜗杆,箱体,压下螺栓及手轮等组成。

旋转手轮带动蜗杆,带动蜗轮,蜗轮旋转使压下螺栓上下移动,与弹性阻尼体一起实现上辊的调整。

压下螺栓端面起始位置离密封盖端面距离为55mm,压下螺栓伸出最长时该距离为140mm。

3.换辊装置换辊装置由换辊液压缸,车体,车轮,滑板等组成。

由液压缸驱动。

在轧制状态下,换辊装置车轮与导轨间隙为3mm,换辊装置滑板与牌坊上滑道间隙3mm,。

换辊时,牌坊固定不动,换辊小车前进240mm,换辊小车下落3mm,上述2处间隙为零,各自接触。

在操作端,牌坊与换辊装置之间有2个直径φ50mm的插销,在轧制状态下牌坊与换辊装置由插销相连接,横移时换辊液压缸驱动,换辊装置将牌坊及辊系一起移动实现轧机整体横移,以便更换孔槽并保证轧制线不变。

换辊时把牌坊横移到万向轴最短处再将这2个插销取出,辊系即可由换辊装置移出或移进,而牌坊不动。

棒材轧机技术参数

7H轧机机列 8V轧机机列 9H轧机机列 10V轧机机列 11H轧机机列 12V轧机机列050mm2; 速比:1.676 轧件最高抗拉强度:120MPa 轧件运行速度:1.8-8m/s (∮51.1) 减速机速比:2.5833; 减速机速比:2.1; 减速机速比:1.8667 (南高齿1.76) 辊颈最大负荷:1500kN 最大轧制力矩:100kN.m 同上 同上 同上 同上 同上 最大剪切断面:1300mm2 最低剪切温度:850℃ (∮40.70)

主机参数

设备名称 1H轧机机列 2V轧机机列 3H轧机机列 4V轧机机列 5H轧机机列 6V轧机机列 1#飞剪 速比参数 减速机速比:66.622 减速机速比:53.596 减速机速比:46.691 减速机速比:36.305 减速机速比:33.728 减速机速比:25.057 型式:曲柄式; 速比:2.75 轧件速度:0.63-1.40m/s 减速机速比:12.425 减速机速比:9.0226 减速机速比:7.3234; 减速机速比:5.7169 减速机速比:5.0854 减速机速比:4.2398 性能参数 辊颈最大负荷:2500kN 最大轧制力矩:280kN.m 同上 同上 同上 同上 同上 最大剪切断面:4000mm2 最低剪切温度:850℃ (∮71.38) 辊颈最大负荷:1500kN 最大轧制力矩:100kN.m 同上 同上 同上 同上 同上 电气参数 直流电机传动:400KW; 主电机转速:500/1000r/min 同上 同上 同上 直流电机传动:500KW; 主电机转速:600/1300r/min 同上 直流电机传动:200Kw 主电机转速:530r/min 直流电机传动:500KW; 主电机转速:600/1300r/min。 同上 直流电机传动:600KW; 主电机转速:600/1300r/min 同上 同上 同上 直流电机传动:200Kw 主电机转速:530r/min 直流电机传动:600KW; 主电机转速:600/1300r/min 同上 直流电机传动:700KW; 主电机转速:600/1300r/min 直流电机传动:1000KW; 主电机转速:600/1300r/min 直流电机传动,700KW; 主电机转速:600/1300r/min 直流电机传动:1000KW; 主电机转速:600/1300r/min 直流电机传动:315KW 主电机转速:500r/min

轧钢厂棒材轧制工艺与装备

250kN.m 300kN.m

600kW 600-1200r/min

610mm 520mm 700mm 660mm 520mm 280mm

5H 2800kN 300kN.m

6V

2800kN

300KN. m

㈡ 轧制

轧钢厂棒材轧制工艺

3、中轧机组(7#~12#)

中轧机组:420mm×6,平立交替布置。 7#、9#、11#水平轧机为利旧的二辊闭口式轧机,8#、10#、12#立式轧 机为二辊短应力线轧机,立式轧机采用上传动,每架轧机由1台直流电机 单独传动,轧机横移距离±300mm,轧辊轴向调整量±3mm,最大轧制 力1800kN,辊颈直径220mm。

二辊短应力线550轧机

轧钢厂棒材轧制工艺

粗轧轧机性能及技术参数见下表:

项目 最大轧制力 最大轧制力矩

电机功率 电机转速 轧辊最大辊径 轧辊最小辊径 轧辊辊身长度 最大轧辊中心距 最小轧辊中心距 机架移动行程

1H 2800kN 250kN.m

2V

2800kN

300kN. m

3H

4V

2800kN 2800kN

轧钢厂棒材轧制工艺

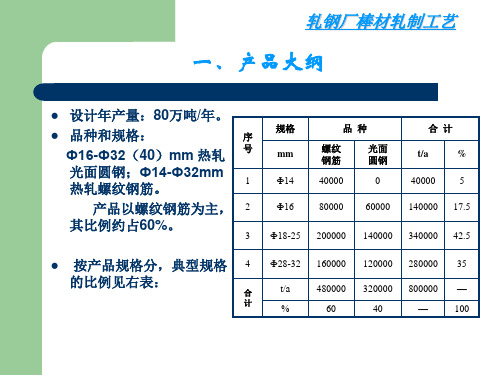

一、产品大纲

设计年产量:80万吨/年。

品种和规格:

序

Ф16-Ф32(40)mm 热轧 号

光面圆钢;Ф14-Ф32mm

热轧螺纹钢筋。

1

产品以螺纹钢筋为主, 2 其比例约占60%。

3

规格 mm Ф14 Ф16 Ф18-25

品种

螺纹 钢筋

光面 圆钢

40000

0

80000 60000

200000 140000

轧钢厂棒材轧制工艺

㈡ 轧制

结合阳春棒材厂系搬迁湘钢一棒材厂现有轧机的实际情况,本着能用的 轧机尽量利用的原则,并进行适当的改造,最终确定如下轧机布置方案:

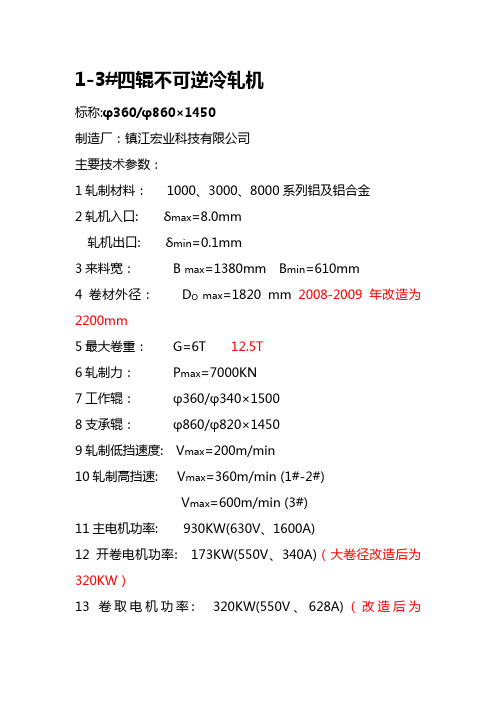

一期、二期轧机设备参数1

1-3#四辊不可逆冷轧机标称:φ360/φ860×1450制造厂:镇江宏业科技有限公司主要技术参数:1轧制材料:1000、3000、8000系列铝及铝合金2轧机入口: δmax=8.0mm轧机出口: δmin=0.1mm3来料宽: B max=1380mm B min=610mm4卷材外径:D O max=1820 mm 2008-2009年改造为2200mm5最大卷重:G=6T 12.5T6轧制力:P max=7000KN7工作辊:φ360/φ340×15008支承辊:φ860/φ820×14509轧制低挡速度: V max=200m/min10轧制高挡速: V max=360m/min (1#-2#)V max=600m/min (3#)11主电机功率: 930KW(630V、1600A)12开卷电机功率: 173KW(550V、340A)(大卷径改造后为320KW)13卷取电机功率: 320KW(550V、628A)(改造后为200+173KW)14开卷最大张力: 10T15卷取最大张力: 11T16开卷轴涨缩范围:φ570mm-φ620mm17卷取轴涨缩范围:φ590mm-φ620mm18板型控制方式: 无AFC19厚度控制方式: AGC(1#,2#洛阳有色金属加工设计研究院3#为洛阳科泰公司)20使用的卷筒规格:φ500×1500/1600φ600×140021.总功率为2200KW 工作时最大约1500KW4#四辊不可逆冷轧机标称:φ380/φ800×1400制造厂:意大利MINO公司主要技术参数:1轧制材料:1000、3000、8000系列铝及铝合金2轧机入口: δmax=8.0mm轧机出口: δmin=0.2mm3来料宽:Bmax=1300mm Bmin=700mm4卷材外径:D O max=1780 mm5最大卷重:G=6T6轧制力:Pmax=8000KN7工作辊:φ360/φ340×15008支承辊:φ800/φ760×14009轧制低挡速度度:V max=300m/min10轧制高挡速度: V max=600m/min11主电机功率: 2×920KW(600V、1650A)12开卷电机功率:405KW(600V、720A)13卷取电机功率:2×405KW(600V、720A)14开卷最大张力:9.3T15卷取最大张力:7.05T16开卷轴涨缩范围:φ560mm-φ610mm17卷取涨缩范围: φ580.58mm-φ600mm18板型控制方式: AFC(奥钢联VAI)19厚度控制方式: AGC(EDM公司)20使用的卷筒规格: φ595×146021总功率为4020KW 工作时最大约2800KW5#四辊不可逆冷轧机标称:φ360/φ800×1400制造厂:洛阳有色金属加工设计研究院主要技术参数:1轧制材料:1000、3000、8000系列铝及铝合金2轧机入口: δmax=8.0mm轧机出口: δmin=0.1mm3来料宽:Bmax=1300mm Bmin=700mm 4卷材外径:D O max=φ1800mm5最大卷重:G=5.5T(含卷筒)6轧制力:Pmax=7000KN7工作辊:φ360/φ340×15008支承辊:φ860/φ820×14509轧制低挡速度: V max=200m/min10轧制高挡速度: V max=600m/min11主电机功率: 934KW(630V、1600A)12开卷电机功率: 2×114KW(400A、330V)13卷取电机功率: 3×114KW(400A、330V)14开卷最大张力: 7T15卷取最大张力: 7T16开卷轴涨缩范围:φ560mm-φ610mm17卷取轴涨缩范围:φ580mm-φ600mm之间关系18板型控制方式: 无AFC19厚度控制方式: AGC(洛阳科泰公司)20使用的卷筒规格: φ655/φ595×146021.总功率为2200KW 工作时最大约1500KW 6#四辊铝箔轧机标称:φ260/φ7001600制造厂:镇江宏业科技有限公司主要技术参数:1轧制对象:1000、3000、5000、8000系列铝及铝合金2轧机入口: δmax=0.6mm轧机出口: δmin=0.014mm.3来料宽: B max =1370mm B min =710mm4卷材外径:D O max =φ2000mm5最大卷重:G= 7.5T(含卷筒)6轧制力:Pmax=4900KN7工作辊:φ26016008支承辊:φ7001520(合同上的参数)9轧制速度: V max=1000m/min10主电机功率: 734KW(630V、137/1241A)11开卷电机功率: 67KW(400V、201/208A)284KW(400V、789/797A)12卷取电机功率: 67KW(400V、201/208A)284KW(400V、789/797A)13开卷最大张力: 2.138T14卷取最大张力: 1.217T15板型控制方式: 无AFC16厚度控制方式: AGC(洛阳有色金属加工设计研究院) 17使用的卷筒规格: φ505/φ565×160018总功率为1750KW 开机最大功率约1100KW7#四辊铝箔中精轧机标称:φ260/φ700×1600制造厂:镇江宏业科技有限公司主要技术参数:1轧制对象:1000、3003、8011系列铝及铝合金2轧机入口: δmax=0.1mm轧机出口: δmin=0.012mm(单张轧制)δmin=0.006mm×2(双合轧制)3来料宽:Bmax=1370mm Bmin=800mm4带卷外径:D MAX=1700mm5最大卷重:G=7T(带卷筒)6轧制力:Pmax=5000KN7工作辊直径:φ260×16008支承辊直径:φ700×15209轧制速度: Vmax= 1000m/min10主电机功率: 361KW (400V、)11开卷电机功率: 2×67KW (400V、)1×67KW12卷取电机功率: 2×67KW(400V、)13开卷轴最大张力:0.682T14卷取轴最大张力:0.450 T15板型控制方式: AFC(奥钢联VAI)16厚度控制方式: AGC(奥钢联VAI)17使用的卷筒规格:φ505×160018总功率为1050KW 开机最大功率为690KW8#四辊铝箔冷轧机标称:φ260/φ700×1600制造厂:镇江宏业科技有限公司主要技术参数:1.轧制对象:1000、3000、5000、8000系列铝及铝合金2.轧机入口: δmax=0.6mm.轧机出口: δmin=0.014mm.3.来料宽:Bmax=1370mm Bmin=800mm4.带卷外径:D OMAX=φ1700mm (带材宽度小于1370mm)φ2000mm(带材宽度小于800mm)5.最大卷重:G=7.5T(带卷筒)6.轧制力:Pmax=5000KN7.工作辊:φ26016008.支承辊:φ70015209.轧制速度: Vmax=1200m/min10.主电机功率: 2355KW (440V、873A)11.开卷电机功率: 284KW (400V、792/802A)67KW(400V、201/208A)12.卷取电机功率: 284KW(400V、792/802A)67KW(400V、201/208A)13.开卷轴最大张力:2.138T14.卷取轴最大张力:1.217T15.板型控制方式: AFC(奥钢联VAI)16.厚度控制方式: AGC(奥钢联VAI)17.使用的卷筒规格:φ505×160018总功率为1700KW 开机最大功率约1090KW9#四辊铝箔冷轧机标称:φ260/φ700×1600制造厂:镇江宏业科技有限公司主要技术参数:1.轧制对象:1000、3000、5000、8000系列铝及铝合金2.轧机入口: δmax=0.6mm.轧机出口: δmin=0.014mm.3.来料宽:Bmax=1370mm Bmin=800mm4.带卷外径:D OMAX=φ1700mm (带材宽度小于1370mm)φ2000mm(带材宽度小于800mm)5.最大卷重:G=7.5T(带卷筒)6.轧制力:Pmax=5000KN7.工作辊:φ26016008.支承辊:φ70015209.轧制速度: Vmax=1200m/min10.主电机功率: 2435KW (440V、1175A)11.开卷电机功率: 1#开卷机大张力166KWX21#开卷小张力49KW2#开卷大张力166KW2#开卷小张力49KW12.卷取电机功率: 大张力166KWX2小张力49KW13.开卷轴最大张力:2.138T14.卷取轴最大张力:1.217T15.板型控制方式: AFC(奥钢联VAI)16.厚度控制方式: AGC(奥钢联VAI)17.使用的卷筒规格:φ505×160018总功率为2080KW 开机最大功率约1220KW10#四辊铝箔中精轧机标称:φ260/φ700×1600制造厂:镇江宏业科技有限公司主要技术参数1.轧制对象:1000、3003、8011系列铝及铝合金2.轧机入口: δmax=0.1mm轧机出口: δmin=0.012mm(单张轧制)δmin=0.006mm×2(双合轧制)3.来料宽:Bmax=1370mm Bmin=800mm4.带卷外径:D MAX=φ1700mm5.最大卷重:G=7T(带卷筒)6.轧制力:Pmax=5000KN7.工作辊直径:φ260×16008.支承辊直径:φ700×15209.轧制速度: Vmax=1000m/min10.主电机功率: 2×361KW(400V、986A)11.开卷电机功率: 1# 2×49KW (400V、114A)2# 49KW12.卷取电机功率: 2×49KW (400V、114A)13.开卷最大张力: 0.682T14.卷取最大张力: 0.450T15.板型控制方式: AFC(霍尼韦尔honewell)16.厚度控制方式: AGC(奥钢联VAI)17.套筒规格: φ505×160018.总功率为1180KW 开机最大功率约790KW 11#四重铝箔冷轧机主要规格:φ300/φ860×1850制造厂:镇江宏业科技有限公司主要技术参数2.轧机入口: δmax=0.6mm轧机出口: δmin=0.02mm3.来料宽:Bmax=1750mm Bmin=1000mm4.带卷外径:D OMAX=φ2200mm5.最大卷重:G=17T(带卷筒)6.轧制力:Pmax=7000KN7.工作辊:φ300×19008.支承辊:φ860×18509.轧制速度: Vmax=1140m/min10.主电机功率: 2×734KW (630V、1237/1241A)11.开卷电机功率: 2×284KW (400V、792/802A)12.卷取电机功率: 2×284KW (400V、792/802A)13.开卷最大张力: 2.5T14.卷取最大张力: 1.7T15.板型控制方式: AFC(奥钢联VAI)16.厚度控制方式: AGC(奥钢联VAI)17.套筒规格: φ605×190018.总功率为3000KW 最大开机功率约2100KW 12#四辊不可逆冷轧机标称:φ420/φ1100×1900制造厂:镇江宏业科技有限公司主要技术参数2.轧机入口: δmax=8mm轧机出口: δmin=0.2mm3.来料宽:Bmax=1750mm Bmin=1100mm4.带卷外径:D OMAX=φ2200mm5.最大卷重:G=17T(不带卷筒)6.轧制力:Pmax=16000KN7.工作辊径:φ420/390×19508.支承辊径:φ1100/1040×19009.轧制速度: Vmax=800m/min10.主电机功率: 2×1479KW (660V、2390A)11.开卷电机功率: 2×500KW (440V、1225A)12.卷取电机功率: 3×500KW (440V、1225A)13.开卷最大张力: 1.75T14.卷取最大张力: 1.75T15.开卷涨缩范围: φ580mm-φ610mm、16.卷取涨缩范围: φ580mm-φ610mm17.板型控制方式: AFC(奥钢联VAI)18.厚度控制方式: AGC(奥钢联VAI)19.套筒规格: φ605×190020.总功率为6150KW 开机最大功率约4290KW 13#四重铝箔冷轧机主要规格:φ300/φ860×1850制造厂:镇江宏业科技有限公司主要技术参数1.轧制对象:1000、3000、8000系列铝及铝合金2.轧机入口: δmax=0.6mm轧机出口: δmin=0.02mm3.来料宽:Bmax=1750mm Bmin=1000mm4.带卷外径:D OMAX=φ2200mm5.最大卷重:G=17T(带卷筒)6.轧制力:Pmax=7000KN7.工作辊:φ300×19008.支承辊:φ860×18509.轧制速度: Vmax=1140m/min10.主电机功率: 2×734KW (630V、1237/1241A)11.开卷电机功率:1# 2×284KW (400V、792/802A)2# 284KW (400V、792/802A)12.卷取电机功率: 2×284KW (400V、792/802A)13.开卷最大张力: 2.5T14.卷取最大张力: 1.7T15.板型控制方式: AFC(奥钢联VAI)16.厚度控制方式: AGC(奥钢联VAI)17.套筒规格: φ605×190018.总功率为3284KW 最大开机功率约2100KW 14#四辊铝箔冷轧机标称:φ260/φ700×1600制造厂:镇江宏业科技有限公司主要技术参数:1.轧制对象:1000、3000、5000、8000系列铝及铝合金2.轧机入口: δmax=0.6mm.轧机出口: δmin=0.014mm.3.来料宽:Bmax=1370mm Bmin=800mm4.带卷外径:D OMAX=φ1700mm (带材宽度小于1370mm)φ2000mm(带材宽度小于800mm)5.最大卷重:G=7.5T(带卷筒)6.轧制力:Pmax=5000KN7.工作辊:φ26016008.支承辊:φ70015209.轧制速度: Vmax=1200m/min10.主电机功率: 2435KW (440V、873A)11.开卷电机功率: 284KW (400V、792/802A)67KW(400V、201/208A)12.卷取电机功率: 284KW(400V、792/802A)67KW(400V、201/208A)13.开卷轴最大张力:2.138T14.卷取轴最大张力:1.217T15.板型控制方式: AFC(奥钢联VAI)16.厚度控制方式: AGC(奥钢联VAI)17.使用的卷筒规格:φ505×160018总功率为1880KW 开机最大功率约1100KW15#四辊铝箔冷轧机标称:φ260/φ700×1600制造厂:镇江宏业科技有限公司主要技术参数:1.轧制对象:1000、3000、5000、8000系列铝及铝合金2.轧机入口: δmax=0.6mm.轧机出口: δmin=0.014mm.3.来料宽:Bmax=1370mm Bmin=800mm4.带卷外径:D OMAX=φ1700mm (带材宽度小于1370mm)φ2000mm(带材宽度小于800mm)5.最大卷重:G=7.5T(带卷筒)6.轧制力:Pmax=5000KN7.工作辊:φ26016008.支承辊:φ70015209.轧制速度: Vmax=1200m/min10.主电机功率: 2435KW (440V、1175A)11.开卷电机功率: 284KW (400V、792/802A)67KW(400V、201/208A)12.卷取电机功率: 284KW(400V、792/802A)67KW(400V、201/208A)13.开卷轴最大张力:2.138T14.卷取轴最大张力:1.217T15.板型控制方式: AFC(奥钢联VAI)16.厚度控制方式: AGC(奥钢联VAI)17.使用的卷筒规格:φ505×160018总功率为1880KW 开机最大功率约1100KW。

棒材轧机区设备功能说明书

.轧机区设备控制功能说明书2007年4月30日项目代号水平轧机 C.S.001立式轧机 C.S.002平立转换轧机 C.S.0036V轧机后的飞剪(1号飞剪) C.S.004 12V轧机后的飞剪(2号飞剪) C.S.005 中轧后辊道 C.S.006 精轧后辊道 C.S.007 立式活套器 C.S.008 夹送辊 C.S.009 18H/V轧机后的飞剪(3号飞剪) C.S.010轧机区设备控制功能说明书C.S. 001水平轧机1.概述水平轧机共9架●1H、3H为Φ610mm轧机●5H为Φ530mm轧机●7H、9H、11H为Φ470mm轧机●13H、15H、17H为Φ380mm轧机每架轧机由以下几部分组成:●底座●拉扞和轧辊组(机架)●锁紧装置●横移液压缸,布置在轧机传动侧●液压马达(手动)压下机构●上下辊弹性阻尼减振器平衡●万向接轴托架装置2.电气元件详见电机表及各分项描述3.功能描述换孔型的工作过程●机架锁紧液压缸松开;●横移液压缸动作,驱动轧机在底座上水平移动以对中孔型;●机架锁紧缸闭合,锁紧轧机。

换机架的工作过程轧机主电机停转;轧机锁紧缸松开;轧机横移液压缸动作推动轧机横移到操作侧换辊位置;万向接轴托架插销缸插销缩回;轧机横移液压缸动作拉动万向接轴托架横移到传动侧极限位置;(此时,轧辊轴头与万向接轴辊端轴套脱开)吊车将轧机机架整体吊走,新轧机机架吊入;轧机横移液压缸动作推动万向接轴托架横移到操作侧换辊位置;(此时,轧辊轴头与万向接轴辊端轴套重合)万向接轴托架插销缸插销伸出;轧机横移液压缸动作拉动轧机横移对中孔型使轧机处于正常轧钢位置;轧机锁紧缸闭合。

此即水平轧机的完整换辊过程。

换孔型或换机架过程的连锁:只有当轧机锁紧缸松开,轧机才能横移;只有当轧机锁紧缸锁紧轧机,主电机才能工作;只有当主电机停止时,才能进行换辊操作。

机架锁紧1.电气元件9个锁紧缸电磁阀,每个机架1个,为双线圈电磁阀2.功能描述每架轧机设4个锁紧缸,2个在入口侧,2个在出口侧锁紧缸有杆腔进油时,机架被松开并可移动锁紧缸无杆腔进油时,机架被锁紧每架轧机的锁紧缸由一个双电控阀控制3.操作工的控制装置在主操作室上:仅设定“就地操作”方式选择主操作室不进行操作“机架未锁紧”指示(CRT)无线遥控操作箱1个选择开关,用于“机架”及“机旁闭锁”选择1个“锁紧”按钮1个“松开”按钮“锁紧”、“松开”指示机架横移电气元件9个双线圈电磁阀,每个机架1个功能描述双线圈中的一个得电,机架“推进”;另一个得电,机架“拉出”3. 操作工的控制装置在主操作室上:仅设定“就地操作”方式选择不进行操作1个选择开关,用于“机架”和“机旁闭锁”选择1个按钮,机架“推进”1个按钮,机架“拉出”接轴托架与轧机机架的联接电气元件9个双线圈电磁阀,控制插销缸,每架轧机1个功能描述每个接轴托架上设1个液压插销缸轧机工作和机架横移时,插销杆必须处于伸出状态,将机架与接轴托架联接在一起只有在机架“推出”轧线进行换辊时,活塞杆方可收回;此时,机架与接轴托架“松开”操作工的控制装置A.主操作室上不进行操作仅设定“就地操作方式”设9个指示灯,“插销缸未伸出”(CRT)B.无线遥控操作箱1个机架选择开关1个按钮“缸伸出”1个按钮“缸收回”“收回”显示轧辊压下装置电气元件9个双线圈电磁阀,每个机架1个功能描述通过压下机构实现上辊的径向调整液压马达压下液压马达设在轧机传动侧3. 操作工的控制装置在主操作室上不进行操作仅设定“就地操作”方式选择1个选择开关,用于“机架”和“机旁闭锁”选择1个按钮“抬起”1个按钮“压下”轧机齿轮箱稀油润滑电气元件•9个电接点压力表,每架轧机1个•9个油流信号器,每架轧机1个功能描述•用于稀油润滑低压报警轧机区设备控制功能说明书C.S.002立式轧机1.概述立式轧机共7架●2V、4V为Φ610mm轧机●6V为Φ530mm轧机●8V、10V、12V为Φ470mm轧机●14V为Φ380mm轧机每架立式轧机由以下几部分组成:●底座●换辊小车●拉扞和轧辊组(机架)●锁紧装置●横移液压缸,布置在轧机传动侧(上方)●液压马达(手动)压下机构●上下辊弹性阻尼减振器平衡●万向接轴托架装置2.电气元件详见电机表及各分项描述3.功能描述换孔型的工作过程●机架锁紧液压缸松开;●横移液压缸动作,驱动轧机在底座上下移动以对中孔型;●机架锁紧缸闭合,锁紧轧机。

SBQ特殊钢棒材轧机低温轧制技术

SBQ特殊钢棒材轧机低温轧制技术1 前言天津钢铁公司建设的采用低温轧制(LTR)工艺最先进的棒材轧机,自2006年初投产以来,一直平稳运行,并早已达到满负荷生产能力,取得良好的生产业绩和使用效果。

1号SBQ特殊钢棒材轧机RM1是中国天津钢铁公司实施的这一最大建设项目的一部分。

该项目还包括第二套达涅利“孪生”棒材轧机RM2,专门用于生产普通钢种螺纹钢棒材,布置在RM1相邻的跨间内,与RM1轧机同时安装和试车投产。

达涅利进行了大量的试验研究工作,以降低中、低合金钢的材料硬度,特别是要求材料具有良好剪切性能和因硬度过高和应力集中而容易产生裂纹的所有钢种。

对不锈钢生产,也开展了许多试验研究,以改善用于某些特定用途的热轧材料机械性能。

为很好地控制各项材料性能指标,如淬透性和材料韧性,对于如何改变材料的晶粒大小和奥氏体转变组织结构,也引起人们极大的关注。

2 钢厂概述新建1号SBQ特殊钢棒材轧机RM1(以及它的“孪生”棒材轧机RM2),是一套采用平/立布置、带有活套控制功能的18机架轧机。

两个水冷箱布置在14和15号机架之间,并留有一段合适的距离,以使轧件表面温度均匀。

由于采用这种布置方式,可以将整个温降控制在260℃以内,而不会影响产品表面质量(如局部过冷)以及相变。

选择一种热交换系数较高的冷却管,可使轧件在横断面内获得均匀的冷却。

而PLC控制的DSC金相组织控制系统,可确保得到合适的水冷箱设定参数,以使轧件在长度方向上均匀冷却。

入口和出口高温计用于监视轧件实际温度,并在需要的时候实时修改基本参数设定值。

采用这项先进技术后,可根据不同钢种的生产工艺需要,或者由于较长的轧制周期,灵活调整加热炉工艺参数,而不会改变精轧温度。

3 产品大纲天津钢铁公司SBQ特殊钢棒材轧机坯料为160×160mm方坯,坯重为2350kg。

当采用常规轧制时,轧机最大生产能力为150 t/h;当采用低温轧制时,生产能力为100 t/h。

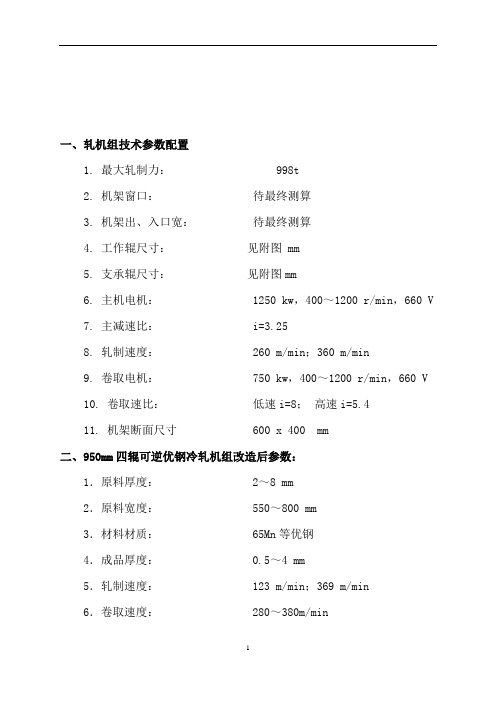

轧机参数

一、轧机组技术参数配置1. 最大轧制力: 998t2. 机架窗口:待最终测算3. 机架出、入口宽:待最终测算4. 工作辊尺寸:见附图 mm5. 支承辊尺寸:见附图mm6. 主机电机: 1250 kw,400~1200 r/min,660 V7. 主减速比: i=3.258. 轧制速度: 260 m/min;360 m/min9. 卷取电机: 750 kw,400~1200 r/min,660 V10. 卷取速比:低速i=8;高速i=5.411. 机架断面尺寸 600 x 400 mm二、950mm四辊可逆优钢冷轧机组改造后参数:1.原料厚度: 2~8 mm2.原料宽度: 550~800 mm3.材料材质: 65Mn等优钢4.成品厚度: 0.5~4 mm5.轧制速度: 123 m/min;369 m/min6.卷取速度: 280~380m/min7.钢卷卷径:Φ508/Φ2000 mm8.主机电机: 1250 kw,400~1200 r/min,660 V 9.主减速比: i=3.2510.卷取电机: 550kw,400~1200 r/min,660 V11.卷取减速比:低速i=1:8;高速i=1:5.412.开卷电机:原有参数不变13.开卷减速比:原有参数不变三、计算校核1.主电机原有参数计算(主机原有参数不变)速度计算:工作辊最大辊径时,V=123 ~369 m/min(按已知数据计算)轧制扭矩计算:M=80.8 KN.m2.卷取机速度计算(按已知数据计算):低速V=50~150 m/min;高速V=74~222 m/min。

张力计算(按电机最低转速计算):低速最大张力T=144 KN;高速最大张力T=97 KN。

此张力可以轧制8.0*800mm的65Mn材料。

3.开卷机原有技术参数不变。

4.轧制压力1)原有参数计算轧制力计算(AGC缸径为550mm,杆径450mm,行程为60~80mm。

工作压力设定21 MPa。

棒材轧制参数

轧制温度 宽高比 红坯断面 轧件长度 轧制时间 轧制间隙 压下率% 延伸系数 1030 1030 1030 1030 1025 1025 1025 1025 1025 1.50 1.19 1.47 1.16 1.60 0.97 1.56 1.00 27225 21384 15597 11282 8331 6299 4712 3703 2870 12.0 15.3 20.9 29.0 39.2 51.9 69.3 88.2 113.8 45.5 45.5 45.5 45.5 45.5 45.5 45.5 45.5 5.0 5.0 5.0 5.0 5.0 5.0 5.0 5.0 27.27 36.11 35.77 34.36 36.36 30.69 20.59 28.04 1.273 1.371 1.383 1.354 1.322 1.337 1.273 1.290

197.1 291.7 298.8 266.4 303.6 263.7 293.4 357.6 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0

Jiangsu Jiulian metallurgy machinery Co.,Ltd.

Mobile phone:008பைடு நூலகம்-13855522428

Mobile phone:0086-13855522428

E-mail:512267084@

Jiangsu Jiulian metallurgy machinery Co.,Ltd.

Mobile phone:0086-13855522428

7175004 7175004 7175004 7175004 7175004 7175004 7175004 7175004

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

13H轧机机列 14V轧机机列 15H轧机机列

16H/V轧机机列 减速机速比:1.5652; 17H轧机机列 18H/V轧机机列 减速机速比:1.3 减速机速比:1.1 型式:回转式和曲柄式 倍尺长度:45-72m 轧件速度:3-18.0m/s 速2V轧机机列 3H轧机机列 4V轧机机列 5H轧机机列 6V轧机机列 1#飞剪 速比参数 减速机速比:66.622 减速机速比:53.596 减速机速比:46.691 减速机速比:36.305 减速机速比:33.728 减速机速比:25.057 型式:曲柄式; 速比:2.75 轧件速度:0.63-1.40m/s 减速机速比:12.425 减速机速比:9.0226 减速机速比:7.3234; 减速机速比:5.7169 减速机速比:5.0854 减速机速比:4.2398 性能参数 辊颈最大负荷:2500kN 最大轧制力矩:280kN.m 同上 同上 同上 同上 同上 最大剪切断面:4000mm2 最低剪切温度:850℃ (∮71.38) 辊颈最大负荷:1500kN 最大轧制力矩:100kN.m 同上 同上 同上 同上 同上 电气参数 直流电机传动:400KW; 主电机转速:500/1000r/min 同上 同上 同上 直流电机传动:500KW; 主电机转速:600/1300r/min 同上 直流电机传动:200Kw 主电机转速:530r/min 直流电机传动:500KW; 主电机转速:600/1300r/min。 同上 直流电机传动:600KW; 主电机转速:600/1300r/min 同上 同上 同上 直流电机传动:200Kw 主电机转速:530r/min 直流电机传动:600KW; 主电机转速:600/1300r/min 同上 直流电机传动:700KW; 主电机转速:600/1300r/min 直流电机传动:1000KW; 主电机转速:600/1300r/min 直流电机传动,700KW; 主电机转速:600/1300r/min 直流电机传动:1000KW; 主电机转速:600/1300r/min 直流电机传动:315KW 主电机转速:500r/min

7H轧机机列 8V轧机机列 9H轧机机列 10V轧机机列 11H轧机机列 12V轧机机列 2#飞剪

型式:回转式; 最大剪切断面:2050mm2; 速比:1.676 轧件最高抗拉强度:120MPa 轧件运行速度:1.8-8m/s (∮51.1) 减速机速比:2.5833; 减速机速比:2.1; 减速机速比:1.8667 (南高齿1.76) 辊颈最大负荷:1500kN 最大轧制力矩:100kN.m 同上 同上 同上 同上 同上 最大剪切断面:1300mm2 最低剪切温度:850℃ (∮40.70)