齿式圆筒混合机传动功率的推导计算

齿轮各参数计算公式

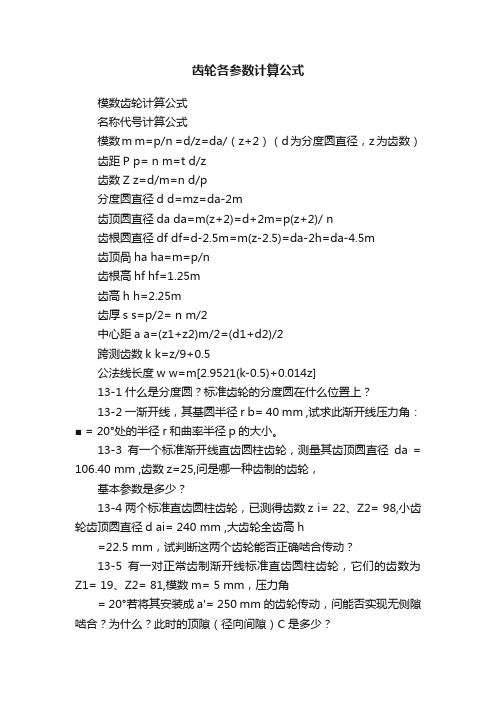

齿轮各参数计算公式模数齿轮计算公式名称代号计算公式模数m m=p/n =d/z=da/(z+2)(d为分度圆直径,z为齿数)齿距P p= n m=t d/z齿数Z z=d/m=n d/p分度圆直径d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/ n齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶咼ha ha=m=p/n齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2= n m/2中心距a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b= 40 mm ,试求此渐开线压力角:■ = 20°处的半径r和曲率半径p的大小。

13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径da = 106.40 mm ,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4两个标准直齿圆柱齿轮,已测得齿数z i= 22、Z2= 98,小齿轮齿顶圆直径d ai= 240 mm ,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为Z1= 19、Z2= 81,模数m= 5 mm,压力角= 20°若将其安装成a'= 250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数Z1 = 21、Z2= 66,模数m = 3.5 mm ,压力角□= 20°正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d ai= 77.5 mm,齿数z1=29。

圆弧齿同步带设计计算

圆弧齿同步带设计计算计算项⽬单位公式及数据K A按表选取传递的功率PKW 设计功率P dkw P d =K A P 带型:节距p b 或模数mmm 根据功率和转速选取⼩带轮齿数z 1z 1≥z min ⼤带轮齿数z 2z 2⼩带轮直径d 1mm ⼩带轮转速n 1r/min 带速v m/s 传动⽐i⼤带轮直径d 2mm minmax 选取:初定带的节线长度L 0p 及其齿数z b mm 初定节线长L p mm 按表选取⼩带轮包⾓α1:°9.275178311中⼼距可调内侧调整量i 1外侧调整量s 中⼼距范围中⼼距不可调⼩带轮啮合齿数z m 初定中⼼距a 0mm 实际中⼼距a mmd _1=(p _b ×z _1)/πv =(〖π×d 〗_1×n i =z _2/z _1 ≤10d _2=(p _b ×z _2)/π=i ×z0.7(d _1+d _2)_1)〗^2/(4a _0 )inv α_1/2=(L _p ?πd a ≈a _0+(L _p ?L _0P )/a=a _0+(d _2?d _1)/((a ?i _1)~(a +s ) z _m =ent [z _1/2?(p _b z _1)/(2π^2基准额定功率P 0KW 按表选取基准宽度b s0mm ⼩带轮啮合齿数系数K z 按表选取圆弧齿带长系数K L根据表选定值mm 计算值根据表选定值⽮量相加修正系数K F右图选择作⽤在轴上的⼒F r N 带宽b sb _s ≥b _s 0 √(1.14&P _dF _r =K _F p _d /v ×1500当K _A ≥1.3 时F _r =K _F p _d /v ×1155值说明1.4按表选取0.10.143为使传动平稳,尽量选取最⼩值。

20速度和安装尺⼨允许时尽可能选取⼤值5519.098593178000.82.75n2-⼤带轮转速。

大型圆筒混合机功率的分析验证

工业技术科技创新导报 Science and Technology Innovation Herald84圆筒混合机配置在配料设备和烧结设备之间,是烧结厂主要设备之一。

混合机物料的混合效果,直接影响烧结矿的质量,进而影响高炉的生产率。

而圆筒混合机能否稳定运行,其中决定因素之一就是选取合适的电机功率。

圆筒混合机功率主要决定于筒体回转所需力矩以及筒体转速,筒体转速等参数由烧结工艺确定,而圆筒回转所需力矩主要包括克服物料提升阻力矩和运转摩擦阻力矩,需要通过计算确定这两项阻力矩的具体数值[1]。

现以某钢厂的φ4.8×24.5 m二次混合机为例,对圆筒混合机的运行功率进行分析和计算。

1 设备主要参数混合机产量;筒体直径为。

对于一次混合机,粘接料层厚取扬料板高度通常取,对于二次混合机粘接料层为衬板高度,通常取,所以,在这里对于φ4.8×24.5m二次混合机来讲,有效直径为筒体长度为,对于皮带机直接给料,筒体有效长度,对于采用溜槽给料时,,现场二混为皮带机直接给料,所以这里混合机的有效长度。

筒体转速;设备最大填充率;物料密度;物料安息角。

2 物料提升阻力矩M g 的计算筒体运转过程中,由于回转摩擦,和物料间作用力,物料会被提升到一定的高度,然后由于重力作用在以滑落、泄落或者抛落的状态落下。

物料的重心相对于筒体的轴线会产生一定的偏转。

通常情况下,为了保证二混的制粒效果,筒体转速需要使物料达到接近抛落的状态,具体的截面状态如图1所示。

(如图1)G 为筒体内流动物料的重力;R c 为中心C点的半径;β为物料安息角。

由填充率,查表得m 2,整理计算得N N*m3 运转摩擦阻力矩M f 的计算运转摩擦阻力矩[2]主要包括托、挡轮轴承的摩擦阻力矩,以及托、挡轮与托圈之间的滚动摩擦阻力矩,但挡轮部分的这两种阻力矩比较小,可略去。

式中,μ为托轮轴承摩擦因数,托辊为滚动轴承脂润滑取;G 为圆筒内流动物料的重力(N);W 为筒体及附着粘结料总重力(N);DOI:10.16660/ki.1674-098X.2015.31.084大型圆筒混合机功率的分析验证吴刚(北方重工集团有限公司矿山机械分公司 辽宁沈阳 110142)摘 要:该文通过对某钢厂的φ4.8×24.5 m二次混合机生产数据进行收集整理,结合理论公式,详细选取经验公式中的具体参数,计算出φ4.8×24.5 m圆筒混合机的物料提升阻力矩M g 和运转摩擦阻力矩M f 两项主要载荷,以此为基础计算圆筒回转阻力矩M n ,即可求出电机功率;后又采用日立造船的方法和经验进行功率的分析和验算。

齿轮啮合效率综述

多齿啮合,Fn=F/a

多齿啮合,Fn呈现 一个近似分布 引入弹流理论耦合 求解

齿轮参数(齿数,模数, 分度圆直径,齿顶圆压力 首先是研究直齿轮 角,分度圆压力角)

…+非赫兹理论 在啮合过程中,我们认为齿 面的载荷会影响齿面间的油 膜厚度,进而影响油液的性 齿轮参数+润滑状态参数 质,影响摩擦系数,反过来 (弹流)&&载荷分布 又会影响到齿面上的载荷分 布,因此引入弹流方程,耦 合求解

f通过试验或者计算 数据线性回归得到 f通过弹流理论进行 计算

多齿啮合,Fn呈现 一个近似分布 引入弹流理论耦合 求解

H. Xu, A. Kahraman. Prediction of mecanical efficiency of parallel-axis gear pairs. ASME. 2007(129)

摩擦系数发展过程

载荷分布发展过程

f=0.01-0.3

单齿啮合,认为Fn 为F=M0/R

f采用平均速度的经 验公式得到 f通过试验或者计算 数据线性回归得到 f通过弹流理论进行 计算

多齿啮合,Fn=F/a

多齿啮合,Fn呈现 一个近似分布 引入弹流理论耦合 求解

其中Fn在啮合线上呈如图的分布状态

在弹流润滑状态下,在相互接触的齿廓间就会形成弹性动力油膜,由于弹 性动力油膜的压力分布不均,造成相啮合的两齿廓间产生滚动摩擦功损, Cook等对其研究后,给出的滚动摩擦功率损失的额计算方法,按此算法与 实际应用非常吻合。

多齿啮合,Fn=F/a

多齿啮合,Fn呈现 一个近似分布 引入弹流理论耦合 求解

平均啮合效率与齿顶圆压力角,分度圆压力角,传动比以及齿面间的 摩擦系数有关

将上述效率公式再次进行简化,得到简化的效率 公式仅与摩擦系数有关,简化思路,用瞬时效率 公式计算出a1,P,a2三点的效率,然后求其平均值

圆柱齿轮加工工艺设计中的切削力与功率计算方法

圆柱齿轮加工工艺设计中的切削力与功率计算方法在圆柱齿轮的加工过程中,准确计算切削力与功率是确保加工质量和工艺稳定性的重要因素。

切削力和功率的计算需要考虑齿轮的几何形状、材料特性和切削条件等因素。

本文将介绍圆柱齿轮加工中常用的切削力和功率计算方法。

一、切削力的计算方法1. 基于理论计算的方法基于理论计算的方法是通过理论模型来计算切削力,其中最常用的方法是根据切削力公式进行计算。

切削力公式包括了切削速度、材料硬度、切削深度等因素,常用的公式有拉切削力公式、推切削力公式和法向切削力公式等。

以拉切削力的计算为例,其计算公式为:Ft = Kt * Ktc * Ks * Kr * Kz * Fc其中,Ft表示拉切削力,Kt为切削力系数,Ktc为齿轮切削系数,Ks为表面质量系数,Kr为修整因数,Kz为齿轮几何系数,Fc为切削力,可以通过切削试验或参考相关文献来确定。

2. 实验测量的方法实验测量的方法是通过实际加工中对切削力进行测量来得到准确的数值。

常用的实验测量方法包括切削力传感器、力矩传感器和功率计等设备。

通过这些设备,可以实时监测切削力的变化,并进行数据采集和分析。

3. 模拟仿真的方法模拟仿真的方法是通过数值模拟软件对切削过程进行建模和仿真,通过计算机模拟的方式得到切削力的数值。

这种方法通常结合CAD、CAM等软件进行,可以在加工前预测切削力的大小和分布情况,帮助优化加工方案。

二、功率的计算方法功率的计算是切削力计算的基础,它是切削过程中消耗的能量。

在圆柱齿轮加工中,准确计算功率可以帮助确定机床和刀具的选择,确保加工效率和质量。

功率的计算方法可以通过以下公式进行:P = Fc * V / 60000其中,P表示功率,Fc为切削力,V为进给速度。

进给速度可以通过工艺参数和机床设备来确定,而切削力可以通过前文所提到的切削力计算方法得到。

三、切削力与功率计算方法的应用切削力和功率的准确计算对于工艺设计和加工过程的稳定性有着重要的影响。

Φ3000×12000mm圆筒混合机技术说明讲诉

Φ3000×12000mm圆筒混合机技术说明随着社会的进步、经济的发展,冶金工业也得到了蓬勃发展,由于混料机在冶金工业中有着广泛的用途,进而社会对混料机的需求越来越多,规格也越来越大。

混合就是为使烧结的物料物化性质充分均匀,使烧结料内微粒物料造成适宜的小球。

筛选过矿石经过破碎后,再经过混料机混合后才能进行烧结。

为保证烧结矿的质量及提高烧结矿的产量,配好的烧结矿石原料需要加以润湿、混匀. 目的是使混合配料中的水分、粒度以及配料各组分均匀分布。

混料机一般主要由传动装置[电机—硬齿面减速器—联轴器—慢速驱动装置]、筒体装配、支撑装置、挡轮装置、传动副、润滑系统、进料装置及防散料护罩、排料装置、喷水装置、排废气装置等组成。

一、设备名称及规格:Φ3000x12000mm圆筒混合机(右式传动)二、数量台三、工艺参数1、给料量:利用系数1.5t/(m2.h),390t/h(设计值)利用系数1.8t/(m2.h)时,470t/h(最大值)2、物料容量: 1.7±0.1t/m33、物料安息角:35度4、填充率:利用系数1.50t/m2.h时12%;利用系数1.80t/m2.h 14.4%5、给料方式:胶带机插入给料6、排料胶带机配置方式:垂直交料,胶带机倾角16度四、主要技术参数1、混合机直径:Φ3000mm2、混合机长度:12000mm3、混合机倾角: 2.5度4、混合时间: 2.166min;5、转速:7r/min6、电机型号:Y355S-6-IP23(生产厂家:)7、电机功率:N=220KW8、电机转速:990r/min9、传动方式:胶轮传动10、减速机型号: ZLY560 (生产厂家:)11、设备总重: ~88.345吨五、技术说明:1、概述1.1工作原理及用途圆筒式混合机在烧结生产过程中运用十分广泛。

混合设备设置在配料设备与烧结机之间,为烧结机提供混合烧结的原料。

混合机的生产过程,它是利用一个有倾斜度的回转圆筒,原燃料通过给料机喂入回转的圆筒内,由于圆筒内具有一定的斜度且不断回转,经过扬料板的作用,原燃料不断地向排料口逐渐运动,在被输送运动的同时,原燃料接受混匀制粒,为烧结机提供成份均匀,粒度适宜的混合料。

圆筒混合机齿轮副强度的计算

圆筒混合机齿轮副强度的计算摘要:齿轮传动是机械传动中最重要的传动之一,对于大型混料设备大小齿轮强度和寿命是大型混合机设计成功与否的重要因素之一。

本文就齿根弯曲强度进行详细计算,对齿轮模数的确定进行计算校核验证设计参数是合理的.关键词:混合机圆筒混合机齿根弯曲强度强度齿轮齿啮合The Calculation of Aux. Strength of Gears of Cylinder MixerYANG Zhan-kai ZHANG Chun-xiao(Shenyang Metallurgy Machinery Limited Company,Shenyang110141,China) Abstracts:The gear driving is one of the most important mechanical driving. For the heavy mixing equipment, the lifetime and strength of bull gear and pinion must be one of the most important factors for designing. This thesis discussed the bending strength of gear root, and made the conclusion that it is reasonable to use the module of gears to review the parameters.Key words:Mixer Cylinder mixer The bending strength of gear Gear tooth engagement1 前言SHG-51245圆筒混合机是我公司为济南钢铁股份有限公司生产的,是济钢链蓖机-回转窑工程的核心设备,本机用于黑色冶金烧结厂,烧结矿质量的好坏在较大程度上取决于混合原料中各组分分布的均匀性和透气性,混合机主要功能就是用于充分混匀烧结配合料,添加适量水分进行混合料制粒,其成分均匀、水分适宜、透气性良好,为下一步工艺烧结机做烧结料。

齿式圆筒混合机传动功率的推导计算

齿式圆筒混合机传动功率的推导计算张超①(莱芜煤矿机械有限公司 山东莱芜271100)摘要 经过一系列地分析推导,归纳出圆筒混台机传动功率在设计中的计算方法,并通过实例计算进一步阐明了上述计算公式的应用方法。

关键词 齿式圆筒混合机 电机功率 推导与计算D er i va ti on and Ca lcul a ti on of Tran s m issi on Powerfor Toothed D ru m M i xerZhang Chao(Shandong Lai w u CoalM ining Machinery Co.,L td.)ABSTRACT There is a series of analysis and derivati on in this article with a result that the calculating meth2 od of trans m issi on power for dru m m ixer in the design is su mmed up,the app licati on of menti oned for mulas is further described thr ough s ome actual exa mp les.KE YWO R D S T ooched dru m m ixer Power Derivati on and calculati on1 前言2005年,公司设计制造第一台齿式传动圆筒混合机HC35160,设计阶段中在圆筒混合机功率计算上遇到难题,在借鉴前人经验的基础上,分析出了圆筒混合机的受力状况,并经过推导演算,总结出齿式圆筒混合机功率计算方法。

通过该计算方法设计的HC35160齿式圆筒混合机自投入运行以来,电机的温升和电流一直处于正常水平,这说明计算公式是切实可行的,具有通用性,可用于指导生产实际和设备的设计与改造工作。

机械设计2级齿轮计算过程及计算说明

计算过程及计算说明一、传动方案拟定第三组:设计单级圆柱齿轮减速器和一级带传动(1)工作条件:使用年限8年,工作为二班工作制,载荷平稳,环境清洁。

(2)原始数据:滚筒圆周力F=1000N;带速V=2.0m/s;滚筒直径D=500mm;滚筒长度L=500mm。

二、电动机选择1、电动机类型的选择:Y系列三相异步电动机2、电动机功率选择:(1)传动装置的总功率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.982×0.97×0.99×0.96=0.85(2)电机所需的工作功率:P工作=FV/1000η总=1000×2/1000×0.8412=2.4KW3、确定电动机转速:计算滚筒工作转速:n筒=60×1000V/πD=60×1000×2.0/π×50=76.43r/min按手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’a=3~6。

取V带传动比I’1=2~4,则总传动比理时范围为I’a=6~24。

故电动机转速的可选范围为n’d=I’a×n筒=(6~24)×76.43=459~1834r/min符合这一范围的同步转速有750、1000、和1500r/min。

根据容量和转速,由有关手册查出有三种适用的电动机型号:因此有三种传支比方案:如指导书P15页第一表。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选n=1000r/min 。

4、确定电动机型号根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132S-6。

其主要性能:额定功率:3KW,满载转速960r/min,额定转矩2.0。

质量63kg。

三、计算总传动比及分配各级的伟动比1、总传动比:i总=n电动/n筒=960/76.4=12.572、分配各级伟动比(1)据指导书P7表1,取齿轮i齿轮=6(单级减速器i=3~6合理)(2)∵i总=i齿轮×I带∴i带=i总/i齿轮=12.57/6=2.095四、运动参数及动力参数计算1、计算各轴转速(r/min)nI=n电机=960r/minnII=nI/i带=960/2.095=458.2(r/min)nIII=nII/i齿轮=458.2/6=76.4(r/min)2、计算各轴的功率(KW)PI=P工作=2.4KWPII=PI×η带=2.4×0.96=2.304KWPIII=PII×η轴承×η齿轮=2.304×0.98×0.96=2.168KW3、计算各轴扭矩(N•mm)TI=9.55×106PI/nI=9.55×106×2.4/960=23875N•mmTII=9.55×106PII/nII=9.55×106×2.304/458.2=48020.9N•mmTIII=9.55×106PIII/nIII=9.55×106×2.168/76.4=271000N•mm五、传动零件的设计计算1、皮带轮传动的设计计算(1)选择普通V带截型由课本P83表5-9得:kA=1.2PC=KAP=1.2×3=3.9KW由课本P82图5-10得:选用A型V带(2)确定带轮基准直径,并验算带速由课本图5-10得,推荐的小带轮基准直径为75~100mm则取dd1=100mm>dmin=75dd2=n1/n2•dd1=960/458.2×100=209.5mm由课本P74表5-4,取dd2=200mm实际从动轮转速n2’=n1dd1/dd2=960×100/200=480r/min转速误差为:n2-n2’/n2=458.2-480/458.2=-0.048<0.05(允许)带速V:V=πdd1n1/60×1000=π×100×960/60×1000=5.03m/s在5~25m/s范围内,带速合适。

对SHG40210圆筒混合机主传动所需功率的计算

关键词 : S HG 4 0 2 1 ( ) ; 圆筒 混 合 机 ; 电动 机 功 率 ; 圆 筒 回转 阻 力 矩 ; 运转 摩 擦 阻 力 矩

中 图分 类 号 : TH2 3 7 文献标识码 : A

上

日 J I

吾

式中 P —— 传动 需 电动机 功率 ( k w) ;

M — — 圆筒 回转 阻力矩 ( N・ m) ;

填 充率 : 一1 2 ;

筒 体倾 斜 角 : 2 。 ; Mg = = = G Rc S i n  ̄ 式 中 G— — 圆 筒 内流 动 物 料 的重 力 ( N) ;

物 料在 简体 内停 留时间 : 4 . 5 mi n 。

2 . 2 . 1 电 动 机 功 率 计 算

第 3 O卷

根 据填 充率 ‘ f J 一1 2 , 查《 大 型烧结 设备 》 表3 —

3 [ , 有: 0 = = = 5 0 。 , S i n 。 e 一0 . 4 4 9 。

p I 】

一 一

粘 结料层 密度 ( t / m。 ) , p h 一2 . 7 5 t / m。 ; 粘结 料 层厚度 ( m) , = = = 0 . 1 5 I l l ;

物 料提 升角 J 3 指物料重心位置提升后, 重心 C 与筒 体 中 心 0 的连 线 与筒 体 截 面 垂 直 中 心线 间 的

夹角 , 也 即动 态 料 面 与 水平 的 夹 角 。』 3 较 静 态 安 息

筒 体有 效 内径 : De =3 . 9 m; 简 体有 效 长度 : I e 一1 9 . 5 I n ;

物 料堆 比重 : p 一1 . 7 ±0 . 1 t / m。 ;

图1 物料 提 升 阻 力 矩 Mg的计 算

Φ3.4×13 m混合机电机功率计算设计

经验交流2020年第4期(第33卷,总第168期)-机械研究与应用-doi:10.16576/ki.1007-4414.2020.04.05003・4x13m混合机电机功率计算设计张宏瑞(甘肃酒钢集团西部重工股份有限公司,甘肃嘉峪关735100)摘要:针对烧结配套系统混合机主传动电机长期存在设计选型无依据,仅凭经验选型的问题,通过对新疆阿勒泰金昊铁业180m2烧结工程配套的©3.4x13m混合机所要求的产量、规格、性能要求、地区差异等因素,提出设计混合机主传动电机设计计算依据及计算方法,计算分析得出混合机主电机所需的功率及选型规格。

经过几年的实际应用,满足现场生产的要求,为进一步设计工作提供了依据。

关键词:©3.4x13m混合机;堆料比;填充率中图分类号:TM302文献标志码:A文章编号:1007-4414(2020)04-0166-03Power Calculation and Design of03・4x13m Mixer MotorZHANG Hong-rui(Western Heavy Industry Co.,Ltd,Jiuquan Iron and Steel Group Gorporation,Jiayuguan Gansu735100,China) Abstract:In view of the problem that there is no basis for the design and selection of the main drive motor of the mixing machine in the sintering supporting system for a long time and only based on the experience,through factors such as the output,specifications,performance requirements and regional differences required by the©3.4x13m mixer matched with the180m2 sintering project of Altay Jinhao Iron Industry in Xinjiang,the design calculation basis and method of main drive motor of the mixer are put forward in this paper.The power required by main motor of the mixer is calculated and analyzed,and the design specifications are selected.After several years of practical use,it meets the requirements of on-site production and provides a basis for further design work.Key words:©3.4x13m mixer;stacking ratio;filling rate0引言钢铁企业在炼铁过程中为保证高炉优质、高产、低耗、长寿,就需要将原料矿石进行烧结,为高炉提供化学成分稳定、颗粒均匀、还原性好、冶金性能高的优质烧结矿。

圆弧齿2K_V型传动效率计算分析

"

传动效率计算分析

齿轮传动的功率损耗主要是轮齿啮合的摩擦损

耗, 而消耗于齿面间的摩擦功率又取决于齿面间啮 合的作用力和相对滑动速度。 由于行星传动机构与 其转化机构中作用的外加转矩相同, 其转化机构与 原机构中各构件之间的相对运动关系仍保持不变, 行星传动及其转化机构在相啮合的齿轮副中具有相

+ ) !+ % !& *% ) % !+ &

( !)

因 !-(. 型机构的传动比 !%& 是其内部各部分 传动的内传动比 !+ 即转化机构中各部分传动的 !+ %、 &( 传动比) 的函数, 因此有

+ + %% / + + 0 ) !% !& * % ( & !% 6 !& 4 !+ #) & ) % %& 同理, 该机构的传力比 ( 或传递力矩比 ) 也是相应的

!""#$#%&$’ $()$*)(+#,& (&- (&()’.%. ,& +’/% 0123 +4(&.5#..#,& 6#+7 $#4$*)(42(4$ +%%+7

!" #$%&’(&)&’3 * +,- .)($/)5 * !"0 1)(2/&3

6 37 )CDEFCE #ECGHIJCKL MN )HOPEMQMRL DES ,STODKCME4 )CDEFCE 8995554 /PCED: 57 )CDEFCE #ECGHIJCKL4 )CDEFCE 8999;54 /PCED B

齿轮箱功率百分比计算公式

齿轮箱功率百分比计算公式齿轮箱是一种用于传递动力和转速的机械装置,它通常由一系列的齿轮组成,可以将输入轴的转速和扭矩转换成输出轴的转速和扭矩。

齿轮箱在各种机械设备中都有广泛的应用,例如汽车、船舶、风力发电机等。

在设计和使用齿轮箱时,了解其功率百分比是非常重要的,因为它可以帮助工程师和操作人员评估齿轮箱的性能和工作状态。

齿轮箱功率百分比是指齿轮箱输出轴的实际功率与输入轴的理论功率之比,通常用百分比表示。

它可以通过以下公式进行计算:功率百分比 = (输出轴实际功率 / 输入轴理论功率) × 100%。

其中,输出轴实际功率是指齿轮箱输出轴的实际功率,通常通过测量输出轴的转速和扭矩来计算;输入轴理论功率是指根据输入轴的转速和扭矩计算得出的理论功率。

齿轮箱功率百分比的计算可以帮助工程师和操作人员了解齿轮箱的实际工作状态。

如果功率百分比接近100%,则表示齿轮箱的功率传递效率很高,工作状态良好;如果功率百分比远低于100%,则表示齿轮箱存在一定的功率损失,可能需要进行维修或更换部件。

在实际应用中,齿轮箱功率百分比的计算可以帮助工程师和操作人员进行故障诊断和性能评估。

通过监测和分析齿轮箱的功率百分比,可以及时发现齿轮箱的故障和问题,从而采取相应的措施进行维修和改进。

除了计算功率百分比,工程师和操作人员还需要注意一些影响齿轮箱功率传递效率的因素。

例如,齿轮箱的润滑状况、齿轮和轴承的磨损程度、齿轮箱的设计和制造质量等都会影响齿轮箱的功率传递效率。

因此,在日常维护和管理中,需要定期检查和维护齿轮箱,确保其正常工作。

此外,齿轮箱功率百分比的计算还可以帮助工程师和设计人员进行齿轮箱的优化设计。

通过分析不同工况下的功率百分比,可以确定齿轮箱的工作范围和性能要求,从而进行合理的设计和选择齿轮箱的参数和结构,以提高其功率传递效率和可靠性。

总之,齿轮箱功率百分比是评估齿轮箱性能和工作状态的重要指标,通过计算功率百分比可以及时发现齿轮箱的故障和问题,从而采取相应的措施进行维修和改进。

圆弧齿同步带传动设计计算实例

圆弧齿同步带传动设计计算实例)~]l虱 ;,哳 1V7 同步带传动设计计算实例中捷友谊厂羔壁 TH12-,._乙同步带传动是将啮合传动原理应用于带传动领域的一种同步传动 ,是近年来国际上发展较快的一种传动技术 ,它兼有带传动 , 链传动和齿轮传动三者之优点 ,可在相当广泛的范围内代替三角带 ,平型带传动 ,链传动和齿轮传动 .同步带按带齿的形状可分为梯形齿和圆弧齿两大类 .圆弧齿与梯形齿相比 ,它的齿体加大 ,齿体排列较密 ,传动功率增大 . 因其齿形曲线为圆弧 ,故可减小带轮直径而不会影响运转性能 ,这就可使传动装置设计更紧凑 :另外也避免了梯形齿的应力集中现象 .使带的齿根和齿顶不易损坏 .可延长同步带的使用寿命 .下面 ,将中捷友谊厂生产的 THY564o 型立式铣镗加工中心 :X,Y,Z 各向进给所采用的圆弧齿同步带传动的设计讦算推荐给大家.,,求设计琦章 Nc 考虑到工作条件带的使用寿命 ,运转 :20:一?一2-2):20(5.2—1).!4=20:32:84:26按(2)式校验丁cZ1sin 一 2h:2Osin45.一 2 ————■一一—_1=一 Sll4.l01 一 ..nK.:4I.5>Zz速度等变化 .一般设计功率应 LL-v- 作机械 _的额定功率高 ,设计功率 Nc 可按下式计算 : NC=CCN式中 Nc——设计功率 (kW) Cc——功率修正系数N——工作机械的额定功率 (kW)I.功率修正系数 Cc 一般由下面几项组成①工况系数 Fs 按原动机(电机)级别 I 级,铣镗床. 查表 I 确定 Fs=I.5.②同步带的疲劳修正系数 Ct 按工作方式每天连续运转 8~ IOh,查表 2 确定Cf= 一 0.I.③增速修正系数 C 该传动为减速传动 ,查表 3 确定 C---0. 于是,功率修正系数 Cc 为: C.=Fs+Cl+C=I.5 一o.I+o-I.42.工作机械的额定功率 N 满足邻接条件 .为此,可确定 :K=4.Zl=20,Zz=32,Z3=84 参考文献l黄锡恺 ,郑文纬 .机械原理 , 高等教育出版社 ,l981 年2机械设计 . 西北工业大学机械原理及机械零件教研组,(上册)人民教育出版社 ,1978 年3一裹 1 工况系数 F工况系数工作机械原动机级剔I级I级I级搅拌机用于液体 1.41.61.8用于半液体 1.51.71.9 排风扇和离心式风机 .引风机 1.61.82.0 推进器,鼓风机 ,矿井通风机 1.82.02.2 离心机1.71.9离心式或回旋式空压机 1.611.71.8 往复式空压机 2.02.22.4升降机 1.61.82.0破碎机.滚筒式 .球磨式 ,鳄式 2.22.5 发电机和激磁装置 1.01.82.(天轴 1.51.71.E造纸机械 .搅拌机 ,碾光机 ,干燥机_——卷纸机 1.41.61.£切纸机 ,研磨机1.71.92.】陶瓷机械 :切割机 ,轧碎机1.51.71.E 研磨机 1.82.02.I 洗衣机.洗涤机 .绞衣机 1.61.82.C 橡胶机械1.61.82.(木工机械 :车床 ,带锯床1.31.4 切割机.圆盘锯床.刨床 1.41.6 食品机械 t 捏和机 ,干混机J1.4l1.6J1.8 印刷机械:轮转印刷机 .透印机,叠纸机_——行型活字铸造机 .平扳印刷机 1.41.61.8 纺织机械 :整经机 .络纱机 1.61.7——织布机,纺纱机 ,捻丝机 1.61.82.0 机床:钻床.车床.车丝机 .镗床.1.41.61.8 铣床 ,刨床,磨床 1.51.71.9 开炼机,辗压机 ,球磨机 .盘辗砂机 1.71.92.1 泵:离心泵 .齿轮泵 1.5t.72.4 活塞泵2.02.22.4 机筛:转鼓式 ,锥式 1.41.5 振动式 1.41.7 输送机:橡胶输送带(轻型),1.31.51.7 橡胶输送带(重型)1.61.71.8鳞板输送机 :斗式提升机 ,卷扬机1.71.81.9热风机 1.71.92.0 '•4--——裹 2 疲劳修正系数 Cf 问歇式或季节式—— o.1 每天连续运转 8~lOh 一 o.1 每天连续运转 1O~16h+0.1 每天连续运转 16~24h+0.2 有情轮或张紧轮 +0.2 表 5.增速修正系数 C 该机床三个坐标进给均采用交流伺服电机,通过同步带降速驱动滚珠丝杠的传动方式 .设计选用兰州电机厂生产的 IFT5o66 交流伺服电机 (静扭矩 6.5Nm,最高转速 2000 r/min).电机的额定功率 :N=专募 (kw) 式中M——电机静扭矩 ,6.5Nm 12l——电机转速 ,2000r/min 因此 .N=豢 1.36kW 故:Nc=CcN=1.4X1.36=1.9kW 二.选择同步带的节重按 Nc 一 1.9kW,I1l=2000r/min; 由图确定同步带的节距代号为 5M, 即节距 P =5mm.E毒撂孳3一㈧ ];/)////://-••••O0' 0.I1rO1001000丑竹琦事 k 图圆弧齿同步带节距选择圈三 ,选定带轮厦带长 ,确定中心距 C1.确定传动速比速比可按下式求出 : :一 ni—Z2—2000—5112Zl12003式中 11-——小带轮转速 ,电机轴与小带轮直接联接 ,因此 11l=2000r/mi11 112——大带轮转速 ,机床快速进给时 , 滚珠丝杠的设计转速为13.z=1200r/minZ1——小带轮齿数Z2——大带轮齿数2.计算带轮直径根据传动比争 =5 电机轴径尺寸厶 1o 书 =19 及已知的机床进给结构空间 ,设定小带轮齿数Z1=30.亡亡则 z2=zl ÷=30×昔 =50L=2Csin-+PZ2 一 P(z2 一 z1)360=2×180~sin().+5X505(50—30)=561.408ram 按上式算得的带长 ,不是标准带长 ,可在同步带规格系列表中选一最接近L 值的标准带长 L;查厂标 32一 l 表 2,确定L= 565mm.此时,新的中心距 C 为: C,=c+Lt-L--180~.565--561.4082sin旦92sin().=181.8ram四,计算带宽同步带的带宽按带宽系数 Cw,查表4 选定 ,按下式计算带宽系数 Cw/,Nct,W'—— . '' C''' d'L.N— b ' C''—惴轮直 ?:==.2a=舯 =亲 k 一2×0.57:=:46.61Mill 大带轮直径 D.z==2×0.57=78.44ram 式中 a——节线差当节距 P=5 时,a=0.57(见厂标 32—1,32—2)3.选定中心距 C 根据安装位置等条件选定中心距 C 一 180ram.4.计算小带轮包角 aa=2afccos=2arccos上 2l_l69.85. × 8O'⋯.5.确定同步带长 LCa一一啮合系数CL——带长系数1.带所允许的基准传动功率 Nb 的确定根据小带轮的齿数和转速 ,由表 5 按插值法求得:当 Zl=30,I ”i2l=000r/min时, Nb=0.637kW.2.啮合系数 Ca 的确定啮合系数 Ca由表 6查得 ,查表前必须确知小带轮与同步带相啮合的齿数 ,啮合的齿数Z 由下式算出: zz-=×30===⋯46根据 Z=14.16>6, 查表 6 得:Cd=13.带长系数 CL 的确定根据节距 P=5ram,带长L=565mm, 查表 7得 CL=0.955一••■•因此 :Cw=Nc=蕊 =3.14由表 4,按 Cw>/3.14 及带轮节距代号 5 M,查得应采用标准带宽 W=25ram 五,验算线速度V=60XO00 一 60Xl000 —5m/sl. 因为 V=4Ore/s (同步带极限线速度), 所以 V<V 合适 .表 55M 节距的圈弧齿同步带所允许的基准传Nb 动功率 _J小齿数 l4l6l8202428323640444856647280 带轮节径 22.2825.4628.6531.8338.2044.5650.9357.3063.6670.0376.3989.13101.86114.59127.3:20f45679ll13l5l72023273l3438 •409lll2l4l82l2630354045546l69776012l6l82l263238455260688092103ll5l002226:0354454647587lO0113l3ll53l72l92 2004553616988107】28l50171199226268305345383 30061728394119l45l722022332663003564074585094O07690103ll7l47】792】324928632636843649856l623 5009ll05l22l39l742ll25l2e23363824&0510583656728 600l0ll22140l59l992l4286334383435489580662745827 700ll7l37l58l7922327l32l37342848554564673882992l 800l30l52174l982472993534ll47l5335937098099lOlOl0 870l39l62l862ll2633l83764375O056663475l858965l07l 900l42l66l9l216269326335447512580650769879987l096 撙l00Ol54l8020623429l3524l64835526256998289451o62ll78ij6}ll60l7320123l262:263934645376146947769l81047ll761 304, I-Il2O0l7720723726833440347555l6297l0794939l072l204l334 ,t邑l4O01992322e63Ol37545l5326l570279l8841044ll9l1336l480口14502052392743093844635456317208l1905l070l220l368l5l5 160022l2572953334l449858667777l8699691l44l3O3146rl617 l75O2362753l5356442532625722822925l030l2l51324l550l7l 3l800212281322364451543638736838943l050l239I4101578l74 520(20262305.349394488586688794902l0l4ll28l229l5ll1689 l864240030135040045l558669784902l024ll48l274l497l697l89l2 07928C0338393449506625748874lC04ll37l272l408l649l8632066 2262320C,,3744344965596888229C0ll00l242l386l53ll786200822 l724ll 350C40947454】6097l9893l040lle0l340l492l644l9C82l242740252640004435l358565880896llll6l274l43ll589l7452Ol52218243626045000523605688772943lll5l288l459l6281792I95l22l22402254l262360(2C598690783877lC64l250l433l610l778l9372C84230l24ll24345387CO(66976987097lll7ll:65l550l722188020l92l372268224520841766 80CC7358l3950l0571264l4£ 9le37l7e4l927203l2l0l2lO0l882 •——•——Il000(8 £4972l088ll99l103l577l7l4l8C4l842l8l9l729•——•1l200C956l078ll93l2991476l594l643l6091】 400Cl039l158l264l354l473l495l403 •6一••■一■一可 I•I••裹 7 带长系数节距号带长 mm3M190 以下 l9l~26026l~4O040l~596600 以上5M400 以下 l0l ~ 55055l~8008Ol~ llOO11Ol 以上8M600 以下 60l~9009Ol—l250l25l~l7991800 以上l4M1400 以下 l40l~l700l7Ol ~2000200l~250025O1~31OO34O1 以上CL' 0.80.90.951.01.051.11.2裹 4■曩齿带宽选择衰3M5M8M14M 系数 c'—r———特宽 Wmm, 50.76 ⋯61.000.53一一91.7l1.000.37—I53.141.930.7l一2O4.332.7l1.00—255.523.48I.290.5630—4.261.580.7l40 一一 2.161.0050 一—— 2.741.2955 一—— 3.031.4475———— 4.192.0385 一一 4.772.32l00 一一一 2.76ll5 ⋯ 3.2ll70 ⋯ 4.82六 ,确定同步带夏大 ,小带轮的规格根据以上计算结果 ,确定该传动用圆弧齿同步带的规格为 :565— 5M 一 25.裹 6 啮合系数 Cd 啮合齿数 ZII 啮合系数 Cd >61 50.8 40.630.420.2圆弧齿同步带轮的规格分别为 :P30—5M 一 25AF:P50— 5Mm25AF. 带轮的其它尺寸及公差按厂标32m2 设计,此处从略.七,结束语按上述步骤设定的皮带及皮带轮 ,在机床上使用情况正常 ,符合要求 .参考文献l 机械设计师手册 .机械工业出版社 .1 ∞O年2张静菊 ,王桂华 .殷鸿粱 .特种胶带传动的设计与使用手册 ,化学工业出版社 .199O 年3宁波同步带总厂 . 橡胶同步带传动设计与使用 1988年(上接封三)对预压的给定及变更也是必要的 .裹 15 蠢速回转中摄劝 , ■声 ,江升散据参考值闭门闭门窒温 + 60000.33.3 l00000.6768O7.1 l20000.85788210.0 140002.08288l4.5 150002.7869217.3 预压切换装置的各种结构已实用化 ,该机床上应用的为该公司独自开发的直压方式 .确保了发热低 ,切削刚性 /主轴精度取得了提高 15~30oh 的实际应用效果 .机床振动.噪声及温升的实验数据如表 13 所示. ④轴承的润滑方式采用可提供最佳供油量及具有明显冷却效果的 ,并可防止异物从外部混入的油一气润滑方式 . ⑤采用了在轴承及电机定子的外筒周围配置油套的冷却结构 ,主轴内侧则采用了直接通过冷却油的构造 .⑥该公司独自开发了应用于高速高压的非接触式的回转接头 .大河机床厂王译 ?编译。

带传动功率计算公式

带传动功率计算公式带传动是一种常见的机械传动方式,在很多领域都有着广泛的应用。

要了解带传动的功率计算,咱们得先弄清楚几个关键的概念。

在说功率计算公式之前,咱们先来说说我之前遇到的一件事儿。

那时候我在一家工厂实习,看到工人们正在维修一台大型的带传动设备。

这台设备负责带动整个生产线的运转,可突然就出了故障,急得大家像热锅上的蚂蚁。

维修师傅赶来后,第一时间就是查看各种参数,其中就包括带传动的功率。

那时候我就在旁边好奇地看着,师傅一边检查一边给我讲解。

他说:“这带传动的功率啊,就像是人的力气,得算清楚了,才能知道这设备能不能正常干活。

”我当时似懂非懂地点点头。

好了,言归正传,带传动功率的计算公式是:P = (T × n) / 9550 。

这里的 P 表示功率,单位是千瓦(kW);T 表示有效圆周力,单位是牛顿(N);n 表示带轮的转速,单位是转每分钟(r/min)。

咱们来仔细说说这个公式里的每个部分。

先说有效圆周力 T ,它等于带的紧边拉力 F1 减去松边拉力 F2 。

那怎么确定这紧边拉力和松边拉力呢?这就得考虑带传动中的摩擦力、带的张紧程度等因素啦。

再说说带轮的转速 n 。

转速越高,一般来说传动的功率就越大,但也不是无限制的哦。

如果转速太高,可能会导致带的磨损加剧,甚至出现断裂的危险。

举个例子来说,如果一个带传动系统中,有效圆周力 T 是 1000N,带轮的转速 n 是 1500r/min ,那么通过公式计算,功率 P 就等于 (1000× 1500) / 9550 ≈ 157kW 。

在实际应用中,要准确计算带传动的功率可没那么简单。

比如说,不同类型的带(像 V 带、平带等),它们的传动效率是不一样的。

而且,工作环境的温度、湿度等因素也会对带传动的功率产生影响。

还记得之前提到的那个工厂的事儿不?最后师傅经过一番计算和调试,终于找到了问题所在,更换了合适的皮带,调整了带轮的转速,让那台设备又欢快地运转起来啦。

混合动力车部分计算过程

第三章混合动力传动装置的具体设计3.1 齿轮参数计算传动比分配定如下:电机出来连接的一级减速器传动比为1.24,与差速器相连的差速器驱动齿轮啮合传动比为2.5。

总传动比 1.24 2.5 3.1i=⨯=。

齿轮传动3.1.1 齿轮型式与直齿圆柱齿轮比较,斜齿圆柱齿轮有使用寿命长,工作时噪声低等优点;缺点是制造时稍复杂,工作时有轴向力。

但轴向力可以通过轴承来互相抵消一部分,所以本齿轮设计选择斜齿轮。

企业已给差速器驱动齿轮的齿轮参数,齿轮设计应与之相配。

3.1.2 模数齿轮模数是一个重要参数,并且影响它的选取因素有很多,如齿轮的强度、质量、噪声、工艺要求等。

其取值范围是:乘用车和总质量m在1.8~14.0t的a货车为2.0~3.5mm;根据表 1.2.1及 1.2.2,以及所给齿轮的模数为3,所以齿轮的模数定为3.0mm。

3.1.3 压力角α理论上对于乘用车,为加大重合度降低噪声应取用14.5°、15°、16°、16.5°等小些的压力角;对商用车,为提高齿轮承载能力应选用22.5°或25°等大些的压力角。

国家规定的标准压力角为20°,并且所给齿轮压力角为20°,所以此齿轮设计采用的压力角为20°。

3.1.4.螺旋角β实验证明:随着螺旋角的增大,齿的强度也相应提高。

在齿轮选用大些的螺旋角时,使齿轮啮合的重合度增加,因而工作平稳、噪声降低。

斜齿轮传递转矩时,要产生轴向力并作用到轴承上。

设计时,应力求使中间轴上同时工作的两对齿轮产生的轴向力平衡,以减小轴承负荷,提高轴承寿命。

所给齿轮螺旋角为29︒,所设计的齿轮压力角应与之相配,所以传动比为2.5的齿轮啮合中主动齿轮的螺旋角也应选为29︒。

3.1.5.齿宽b齿轮宽度b 的大小直接影响着齿轮的承载能力,b 加大,齿的承载能力增高。

但试验表明,在齿宽增大到一定数值后,由于载荷分配不均匀,反而使齿轮的承载能力降低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿式圆筒混合机传动功率的推导计算张超①(莱芜煤矿机械有限公司 山东莱芜271100)摘要 经过一系列地分析推导,归纳出圆筒混台机传动功率在设计中的计算方法,并通过实例计算进一步阐明了上述计算公式的应用方法。

关键词 齿式圆筒混合机 电机功率 推导与计算D er i va ti on and Ca lcul a ti on of Tran s m issi on Powerfor Toothed D ru m M i xerZhang Chao(Shandong Lai w u CoalM ining Machinery Co.,L td.)ABSTRACT There is a series of analysis and derivati on in this article with a result that the calculating meth2 od of trans m issi on power for dru m m ixer in the design is su mmed up,the app licati on of menti oned for mulas is further described thr ough s ome actual exa mp les.KE YWO R D S T ooched dru m m ixer Power Derivati on and calculati on1 前言2005年,公司设计制造第一台齿式传动圆筒混合机HC35160,设计阶段中在圆筒混合机功率计算上遇到难题,在借鉴前人经验的基础上,分析出了圆筒混合机的受力状况,并经过推导演算,总结出齿式圆筒混合机功率计算方法。

通过该计算方法设计的HC35160齿式圆筒混合机自投入运行以来,电机的温升和电流一直处于正常水平,这说明计算公式是切实可行的,具有通用性,可用于指导生产实际和设备的设计与改造工作。

2 圆筒混合机的功率分析混合机的传动是由电动机通过一、二级减速机和两组主动托辊、两组被动托辊摩擦传动来实现的,混合机的进料端比出料端高,使整个设备具有一定的倾斜角β。

如图1、图2、图3所示。

经分析可知,驱动圆筒混合机转动所消耗的功率N可按下式来决定:N=(N1+N2+N3)/η(1)式中 N————驱动圆筒所消耗的功率/k W;N1————筒内物料转动所消耗的功率/k W;N2————筒体克服支承系统的摩擦所消耗的功率/k W;N3————筒体本体转动所消耗的功率/k W;η————总传动效率。

2.1 筒内物料转动所消耗的功率分析物料转动所消耗功率的计算物料在筒体内运动是比较复杂的。

混合料进入圆筒后,由于与筒壁之间产生摩擦,在圆筒旋转离心力的作用下,附于筒壁并上升到一定的高度,然后靠重力的作用滚下,与上升的物料产生相对运动而滚动成球,混合料在多次往复运动的过程中,在轴向分力的作用下,不断向出料端移动。

从圆筒的横断面上看,由于混合料层较厚,各部位受力情况相差很大,其上升时达到的高度也不相同,并且在圆筒连续旋转的过程中,总是有一部分物料在上升,一部分在下落,物料上升或下落的多少,与圆筒的转速有关。

若转速过小,混合料所受到的离心力、圆周力也就过小,物料就不能上升到足够的高度,仅堆积在圆筒下部,这种情况起不到混合与造球的作用。

与之相反,若转速过大,物料所受到的离心力、圆周力过大,致使物料紧贴附于筒壁而带到很高的部位才抛落下来,这种情况也起不到造Extra Editi on2008 冶 金 设 备M ET ALLURGI C AL E QU I P ME NT2008年特刊(2)①作者简介:张超,男,1977年出生,毕业于山东大学材料学院,工程师球的作用。

只有在速度适宜时,设备运转安全,混合与造球效果也好,大型混合机一般选用6~7r/m in 的速度。

经上述分析可知,转动物料所消耗的功率N 1应由下式决定:N 1=N 11+N 12(2)式中 N 11———物料重心上移所消耗的功率/k W;N 12———物料滚动内摩擦所消耗的功率/k W 。

2.1.1 计算物料重心上移所消耗的功率1)经过分析论证,物料重心上移所消耗的功率N 11为:N 11=W 1・v /102(3)式中 W 1———筒内滚动物料总重/kg 。

2)W 1=ψπR 2效L 效γ(4)式中 ψ———填充率;R 效———筒体有效半径/m R 效=D -0.1m;L 效———筒体有效长度/m L 效=L -0.5m;γ———物料容重/kg ・m -3;v ———物料重心线速度υc 的垂直分量/m ・s-1。

3)v =υc ・sin α1=πnr c ・sin α1/30(5)式中 n ———筒体转速/r ・m in -1;r c ———物料重心半径/m;a 1———物料料面与水平面的轴角。

研究筒内物料的运动可知,动态的a 1比静态的自然堆角a 要小,这是因为:①随着筒体的回转,表面物料层沿斜面滚落下来,滚落部分ψ角称为剪切角,ψ=a -a 1;②物料运动中内摩擦减小,μ动=(0.7~0.9)μ静;③由于温度、湿度、粒度等的变化,a 1与a 不同。

r c =2sin 3θ R 效/3πψ(6)2θ-sin 2θ=2πψ(7)式中 θ——物料对应中心角的一半/rad;ψ———填充率。

θ与ψ的关系由式(7)给出,或由表1查出。

表1 θ与ψ的关系ψθ0.0330.4°0.0433.6°0.0536.4°0.0638.8°0.0741°0.0843°0.0944.8°0.1046.6°0.1148.3°0.1249.8°0.1351.3°ψθ0.1452.8°0.1554.2°0.1655.5°0.1756.8°0.1858.1°0.1959.3°0.2060.5°0.2161.7°0.2262.9°0.2364°0.2465.1° 4)物料重心上移所消耗的功率N 11把(4)、(5)、(6)式代入式(3)中可得:N 11=6.844×10-4nR 3效L 效γsinα1sin 3θ(8)2.1.2 计算物料滚动时内摩擦所消耗的功率精确计算上升物料与滚动下落物料间内摩擦力是比较复杂的,因为影响的因素较多,而有些因素是随机的,如物料特性、物料滚动状态等。

为了计算出内摩擦力的大小,根据实际情况做出如下两点假设:①上升物料与下落物料的重量相等;②内摩擦力均布在通过重心的圆周上。

1)内摩擦力可由下式求出:F =μ・W 1・ω2・r c /2g (9)式中 F ———内摩擦力/k N;μ———内摩擦系数;g ———重力加速度,取g =9.81m /s 2;ω———角速度/rad ・s -1。

ω=πn /30(10)2)内摩擦力对圆心O 所产生的力矩M :M =F ・r c =μ・W 1・ω2・r 2c /2g (11)式中 M ———内摩擦力矩/k N ・m 。

3)内摩擦所消耗的功率N 12:N 12=M ω/102(12)把(4)、(6)、(10)、(11)代入式(12)得:N 12=8.118×10-8μn 3R 4效L 效γsin 6θ/ψ(13) 冶 金 设 备2008年特刊(2) 2.1.3 计算转动物料所消耗的功率N 1把(8)、(13)式代入式(2)得:N 1=nR 3效L 效γsin 3θ(6.844×10-4sin α1+8.118×10-8μn 2R 效sin 3θ/ψ)(14)2.2 计算克服支承系统的摩擦所消耗的功率N 2=N 21+N 22(15)式中 N 21———托辊上所消耗的功率/k W;N 22———挡轮上所消耗的功率/k W 。

2.2.1 计算托轮上所消耗的功率1)由于4个托辊承受混合机转动部分全部重量的径向力,所以每侧两个托辊上所承受的径向力之和P 1(如图4所示)可由下式求出:P 1=(W 1+W 2+W 3)cosβ/2cos αz (16)式中 P 1———径向力/k N;a z ———托辊滚圈中心连线与垂直方向的夹角/(°);β———筒体轴线与水平线的夹角/(°);W 2———筒体及齿圈的重量/kg。

图4 托轮上的径向力分析2)随着混合机的长期使用,筒壁内要附着一定厚度的粘着矿,因其厚度是随机变化的,所以重量确定起来较困难。

一般是根据日立造船株式会社的经验和数据来确定其重量:W 3=2πR 效L 效δγ1(17)式中 γ1———粘着矿的松散容重,γ1=2750kg/m 3;δ———筒内粘着矿的厚度,取0.05~0.15m;L 效———筒体有效长度/m,一次混合取较大值,二次混合取较小值,一般按L 效=L -0.5。

3)筒体转动在4个托辊上克服的滚动阻力矩M 21为:M 21=2P 1l (1+D 1/d 1)=l (W 1+W 2+W 3)・(1+D 1/d 1)・cosβ/cos a z (18)式中 M 21———滚动阻力矩/k N ・m;l ———滚动摩擦力臂/m;d 1———托轮的外径/m;D 1———滚圈的外径/m 。

4)4个托辊上所消耗的功率N 21:N 21=M 21ω/102=1.027×10-3l ・n (W 1+W 2+W 3)・(1+D 1/d 1)・cos β/cos a z(19)支承托辊的滚动轴承也消耗一部分功率,但与N 21相比要小得多,可忽略不计。

2.2.2 计算挡轮上所消耗的功率1)为了减小挡轮与滚圈之间的滑动摩擦损耗,挡轮和滚圈间应是两个锥体作纯滚动,即这两个锥体有公共点,则挡轮的平均直径(如图5所示):d cp =d H (1-h /D 1)(20)滚圈的平均直径:D cp =D 1-h (21)式中 d cp ———挡轮的平均直径/m;D cp ———滚圈的平均直径/m;h ———挡轮的厚度/m。

图5 挡轮上的径向力分析2)挡轮上所受到的径向力P 2可用下式求出:P 2=(W 1+W 2+W 3)sin β(22)式中 P 2———径向力/k N 。

3)筒体转动时在挡轮上所遇到的滚动阻力矩M 22:M 22=P 2・l (1+D cp /d cp )=l (W 1+W 2+W 3)・(1+D cp /d cp )・sinβ(23)4)在挡轮上所消耗的功率N 22N 22=M 22ω/102=1.027×10-3n ・l (W 1+W 2+W 3)・(1+D cp /d cp )・sin β(24)同样,支承挡轮的滚动轴承也消耗一部分功率,但与N 22相比要小得多,可忽略不计。