CC_link现场总线的通讯配置方法对比总结

CCLINK主站和从站通信使用说明修订版

C C L I N K主站和从站通信使用说明修订版IBMT standardization office【IBMT5AB-IBMT08-IBMT2C-ZZT18】CC-Link主站和从站通信使用说明南京熊猫电子装备有限公司目录2CC-Link主站和从站的参数配置........................................ 3CC-Link主从站数据发送和接收过程....................................CC-Link外部硬件连接目前,CC-Link主站使用的是三菱QJ61BT11N模块,其安装在带有CPU的主基板插槽内,可以根据需要选择槽号,如下图1-1所示。

CC-Link从站使用的是赫优讯的PCI通讯板卡,其安装在工控机PCI插槽内。

图1-1CC-Link主站模块安装位置1)CC-Link主站和从站的外部硬件接线如图1-2所示为主从站之间的接线,若有多台机器人作为从站,从站之间的接线同样可以参照此图,只需在最后一个从站连接终端电阻。

图1-2主从站的外部硬件接线2)CC-Link主站和从站外部硬件站号和波特率设置。

主站可以连接1-64个从站,每个机器人站作为远程设备站,占用4个站数,实际可以根据需要设置从站所占用的站数目(范围为:1-4)。

如下图1-3所示为站号和波特率设置过程,主站的站号设为0,从站的站号依次为1、5、9..........。

同时,主站和所有从站的波特率大小必须相同,可选择的传送速率为156kbps、625kbps、2.5Mbps、5Mbps、10Mbps。

图1-3站号和波特率设置CC-Link主站和从站的参数配置首先需要在PLC编程软件上进行参数设置,包括以下3点:1)在PLC编程软件中对PLC参数进行设置。

如下图2-1所示,在安装CC-Link模块插槽所对应的槽号上选择智能类型,该模块的点数为32点。

图2-1PLC参数设置2)对CC-Link主站进行参数设置。

现场总线CC-Link网络结构及传输速度和距离

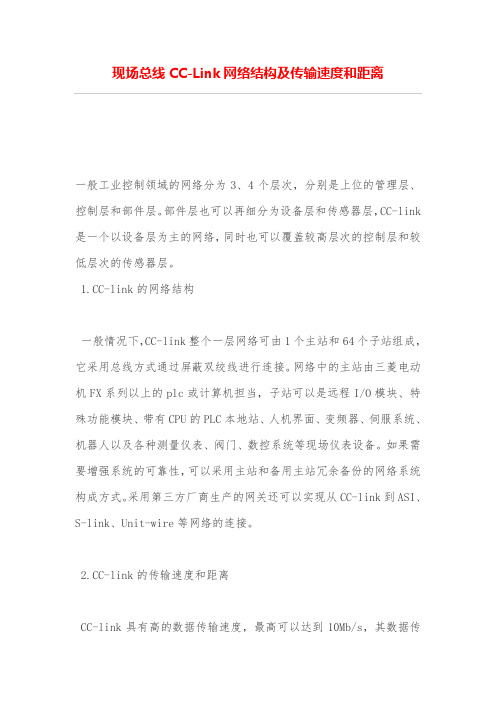

现场总线CC-Link网络结构及传输速度和距离————————————————————————————————作者:————————————————————————————————日期:现场总线CC-Link网络结构及传输速度和距离一般工业控制领域的网络分为3、4个层次,分别是上位的管理层、控制层和部件层。

部件层也可以再细分为设备层和传感器层,CC-link 是一个以设备层为主的网络,同时也可以覆盖较高层次的控制层和较低层次的传感器层。

-link的网络结构一般情况下,CC-link整个一层网络可由1个主站和64个子站组成,它采用总线方式通过屏蔽双绞线进行连接。

网络中的主站由三菱电动机FX系列以上的plc或计算机担当,子站可以是远程I/O模块、特殊功能模块、带有CPU的PLC本地站、人机界面、变频器、伺服系统、机器人以及各种测量仪表、阀门、数控系统等现场仪表设备。

如果需要增强系统的可靠性,可以采用主站和备用主站冗余备份的网络系统构成方式。

采用第三方厂商生产的网关还可以实现从CC-link到ASI、S-link、Unit-wire等网络的连接。

-link的传输速度和距离CC-link具有高的数据传输速度,最高可以达到10Mb/s,其数据传输速度随距离的增长而逐渐减慢,传输速度和距离的具体关系如表所示。

表传输速度和距离的对应关系CC-link的中继器目前有多种。

第一种为T型分支中继器AJ65SBT-RPT,每增加一个距离延长一倍。

一层网络最多可以使用10个。

第二种为光中继器AJ65SBT-RPS或AJ65SBT-RPG,用光缆延长,因此在一些比较容易受干扰的环境可以采用。

光中继器要成对使用,每一对AJ65SBT-RPS之间的延长距离为1km,最多可以使用4对;每一对AJ65SBT-RPG之间的延长距离为2km,最多可以使用2对。

第三种为空间光中继器AJ65BT-RPI-10A/AJ65BT-RPI-10B,采用红外线无线传输的方式,在布线不方便,或者连接设备位置会移动的场合使用。

三菱PLC现场总线CC-link网络应用

三菱PLC现场总线CC-link⽹络应⽤CC-LINK 是Control & Communication Link (控制与通信链路系统)的简称。

是通过使⽤CC-link 专⽤电缆将三菱及其合作制造⼚家分散的I/O模块,特殊功能模块等链接起来,并通过PLC的CPU来控制这些相应模块的⾼效,⾼速的分布式的现场总线系统。

特点、功能11、速率使⽤双绞线,通讯距离为 100 ⽶时通讯速率为 10Mbps,1200 ⽶时通讯速率为 156Kbps。

可以通过增加中继器加长距离,通讯距离可达到 7.6Km,使⽤光中继器时,可达 13.2Km(注:普通RS232,RS485 通讯的通讯速率为112.5Kbps)。

2、通讯数量三菱为2048 个,远程输出(RY)为2046 个。

每个系统最多可处理Q 系列 PLC C -LINK 通讯⽅法的实现,512 个远程寄每个CC-Link系统最多可处理4096个远程I/O点,其中远程输⼊(RX)存器 RW(包括远程写寄存器 RWw 和远程读寄存器 RWr)。

每个系统中最多链接的站点为 64 个,每个远程站或本地站链接的个数为:32 点远程输⼊(RX)和 32 个远程输出(RY),4 个远程写寄存器(RWw)和 4 个远程读寄存器(RWr)。

站类型21、主站控制和处理整个⽹络系统,安装在基板上,站号必须为 0 号。

CC-Link 模块:Q系列:QJ61BT11(V1.0),QJ61BT11N(V2.0)QNA 系列:AJ61QBT11,A1SJ61QBT11A 系列:AJ61BT11,A1SJ61BT112、远程站远程站分远程 I/O 站(R-I/O)和远程设备站。

R-I/O 处理远程开关量信号,远程设备站可处理 I/O 量和模拟量。

在⼀个系统中最多有 64 个 R-I/O。

R-I/O 模块有:AJ65SBT-16D(直流 24V/16 点输⼊)。

远程设备站如:特殊功能模块,变频器,GOT 或感应器等。

CCLINK主站和从站通信使用说明

所示,由于机器人站为远程设备站,则从站类型选32-如下图点。,所用远程站点数为择远程设备站,占用站数为4128

从站信息设置3 -2图

其次,需要安装CC-Link从站板卡驱动,对其进行软件参数配置,如下图2-4所示,选择configuration,其中,波特率的大小与主站波特率相同、CC-Link

主站模块安装位置1-1 CC-Link图主站和从站的外部硬件接线CC-Link1)所示为主从站之间的接线,若有多台机器人作为从站,从如图1-2站之间的接线同样可以参照此图,只需在最后一个从站连接终端电阻。主站从站

主从站的外部硬件接线2图1-主站和从站外部硬件站号和波特率设置。CC-Link2)

4每个机器人站作为远程设备站,占用64个从站,主站可以连接1-。4)个站数,实际可以根据需要设置从站所占用的站数目(范围为:1-,从站的0-3所示为站号和波特率设置过程,主站的站号设为1如下图。同时,主站和所有从站的波特率大小必须相、9..........、站号依次为15。10Mbps、5Mbps、、625kbps、156kbps同,可选择的传送速率为

站号设置波特率设置

图1-3站号和波特率设置

2CC-Link主站和从站的参数配置

首先需要在PLC编程软件上进行参数设置,包括以下3点:

1)在PLC编程软件中对PLC参数进行设置。

如下图2-1所示,在安装CC-Link模块插槽所对应的槽号上选择智能类型,该模块的点数为32点。

参数设置-1 PLC图2主站进行参数设置。-Link对CC2)、、20002如下图2-所示,起始I/O号选择偶数位较合适,如参数自动起动,数据连接类型为主站CPU类型为主站,6040、等,总连接台数根据实际从站数目来选择,,(模式)模式设置为远程网络

处理cclink通讯问题的方法分享

处理cclink通讯问题的方法分享处理cclink通讯问题的方法分享1. 引言在自动化控制系统中,CCLink是一种基于现场总线技术的通信协议,广泛应用于工业领域。

然而,在实际应用过程中,我们不可避免地会遇到CCLink通讯问题。

本文将分享一些处理CCLink通讯问题的方法,帮助读者更好地解决和预防这些问题。

2. 确定问题的性质和范围当我们面对CCLink通讯问题时,首先需要确定问题的性质和范围。

这包括但不限于以下几个方面:a. 连接问题:检查CCLink连接线路是否正确连接,并确保连接器处于良好状态。

b. 传输问题:检查CCLink网络传输是否稳定,排除相关设备故障导致的通讯问题。

c. 配置问题:检查CCLink配置文件的正确性,包括节点位置区域、速率、通讯参数等。

d. 软件问题:排查PLC程序、人机界面等软件相关问题,确保其与CCLink通讯正常。

3. 故障排除步骤针对不同的CCLink通讯问题,我们可以采取以下步骤进行故障排除:步骤一:检查硬件连接在排除硬件连接问题方面,我们可以按照以下几点进行检查:- 检查CCLink网络拓扑结构,确保所有节点连接正确、无误。

- 检查连接线和连接器,确保物理连接良好。

- 检查节点位置区域和速率配置,确保设备与CCLink网络相匹配。

步骤二:检查网络传输在排除网络传输问题方面,我们可以采取以下措施:- 使用网络分析仪等工具监测CCLink网络传输状态,检查是否存在通讯错误和丢包现象。

- 判断CCLink网络负载是否过高,如有需要,可以对网络进行优化处理。

步骤三:检查配置文件在排除配置问题方面,我们应该:- 检查CCLink节点位置区域的设置是否正确。

- 检查CCLink的速率是否与相关设备相匹配。

- 检查通讯参数的配置是否正确。

步骤四:排查软件问题在排查与软件相关的问题方面,我们可以:- 检查PLC程序是否正确、完整。

- 检查人机界面的设置是否正确。

- 检查相关软件是否升级至最新版本,并进行适当的修复或更新。

三菱 PLC CC-LINK 通讯

三菱A 系列PLC PLC CC CC CC--LINK 通讯方法的实现通讯方法的实现三菱PLC 网络通讯主要有:CC-LINK 通讯,H 网通讯及以太网通讯三种,下面分别简单介绍这三种通讯实现的方法。

这里只是介绍一些基本的通讯方法和注意事项,其它如站设定的详细方法请参看其相应模块的手册。

一、基本知识CC-LINK 中站的类型:远程I/O 站:作为子站,只处理I/O 开关量的站点,如:AJ65BTB1-16D (16点输入模块);远程装置(设备)站:能处理开关量和数字量的模块,如:AJ65BT-64AD (A/D 转换模块);本地站:具有CPU 能和主站或其它本地站通讯的模块,如:A3NCPU; 主站:控制远程I/O 站,装置站和本地站的站点。

二、A 系列PLC CC-LINK 通讯的实现A 系列PLC CC-LINK 的通讯相比Q 系列PLC 来说要麻烦一点,在Q 系列PLC 中实现CC-LINK 通讯只要在软件中组态就可以了,而A 系列PLC 则需要在程序中编程实现。

实际上,在编程时,只有搞清以下两方面就可以了:一是CC-LINK 的I/O 信号,二是CC-LINK 模块用于和CPU 交换数据的缓冲区(BFM),尤其是后者更为重要。

下面分别来说明:1、CC-LINK 模块的I/O 信号CC-LINK 模块的I/O 信号分是为了主CPU 联系用的,用来指明CC-LINK 模块的状态、通讯状态等一些开关量,可以被主CPU 直接使用,从而针对不同的情况让主CPU 做出不同的处理。

I/O 的名称和具体含义在这时里不在详述,可以参看A系列CC-LINK模块手册。

需要说明的是,这些信号的X和Y信号都是针对于主CPU来说的,X信号是从CC-LINK模块传送到主CPU的信号(对于CC-LINK模块来说是输出信号),Y信号是从主CPU到CC-LINK模块的信号(针对CC-LINK模块来说是输入信号),这点要注意区分,不要混淆。

CCLINK主站和从站通信使用说明

CC-Link主站和从站通信使用说明南京熊猫电子装备有限公司目录2CC-Link主站和从站的参数配置........................................ 3CC-Link主从站数据发送和接收过程....................................CC-Link外部硬件连接目前,CC-Link主站使用的是三菱QJ61BT11N模块,其安装在带有CPU的主基板插槽内,可以根据需要选择槽号,如下图1-1所示。

CC-Link从站使用的是赫优讯的PCI通讯板卡,其安装在工控机PCI插槽内。

图1-1CC-Link主站模块安装位置1)CC-Link主站和从站的外部硬件接线如图1-2所示为主从站之间的接线,若有多台机器人作为从站,从站之间的接线同样可以参照此图,只需在最后一个从站连接终端电阻。

图1-2主从站的外部硬件接线2)CC-Link主站和从站外部硬件站号和波特率设置。

主站可以连接1-64个从站,每个机器人站作为远程设备站,占用4个站数,实际可以根据需要设置从站所占用的站数目(范围为:1-4)。

如下图1-3所示为站号和波特率设置过程,主站的站号设为0,从站的站号依次为1、5、9..........。

同时,主站和所有从站的波特率大小必须相同,可选择的传送速率为156kbps、625kbps、2.5Mbps、5Mbps、10Mbps。

图1-3站号和波特率设置CC-Link主站和从站的参数配置首先需要在PLC编程软件上进行参数设置,包括以下3点:1)在PLC编程软件中对PLC参数进行设置。

如下图2-1所示,在安装CC-Link模块插槽所对应的槽号上选择智能类型,该模块的点数为32点。

图2-1PLC参数设置2)对CC-Link主站进行参数设置。

如下图2-2所示,起始I/O号选择偶数位较合适,如00、20、40、60等,类型为主站,数据连接类型为主站CPU参数自动起动,模式设置为远程网络(ver.1模式),总连接台数根据实际从站数目来选择,远程输入(RX)首地址X1000,远程输出(RY)首地址Y1000,远程寄存器(RWr读数据)首地址为D1000,远程寄存器(RWw写数据)首地址为D2000,特殊继电器首地址为SB0,特殊寄存器首地址为SW0,其他设置为默认;其中RX、RY、RWr、RWw地址设置放大,目的是避免通信用途的软元件与其他软件出现干涉,影响调试。

CC-Link现场总线模块

启动数据链接过程

注意

在进行系统调试(启动)时,使用“通过缓冲存储

器的数据链接”,调试正常,则把参数写入 EEPROM中;在调试完成之后的操作运行时,使用 “通过EEPROM参数的数据链接”。

7)主站与远程设备站的通信

5)FX2N-16CCL-M的BFM分配

个别BFM的介绍:

a)每个远程站模块的BFM(20H~2EH)地址分配

BFM #20H~#2EH位信息

b)BFM#AH控制主站的I/O信号

缓冲存储器#AH在读取时(FROM指令) 和写入时(TO指令)工作不相同。

系统会自动地根据指令(FROM、TO) 来改变这些功能。

1、FX2N-32CCL与系统的通信接线

FX2N-32CCL与主站及远程站的连接

远程点数和远程编号

在FX2N-32CCL中,远程点数由所选的 站数(1~4)决定。

2、FX2N-32CCL的BFM分配 32CCL的BFM由写专用BFM和读专用BFM组成。编号从0~31

被分别分配给每一种BFM。 远程设备站的PLC:通过TO指令,把数据写入写专用BFM,

6)参数设定到启动数据链接

缓冲存储器、EEPROM以及内部存贮器之间的关系

a)缓冲存储器:临时存储空间,暂时存放将要写到EEPROM 或者内部存贮器的一些参数信息。主模块电 源关闭时,信息擦除;

b)EEPROM:仅当由EEPROM参数(BFM#AH b8)的启 动数据链接的写请求被置ON时,数据链接才 可启动。主模块电源关闭时,信息保留。

一、 CC-Link主站模块FX2N-16CCL-M

CC-Link网络系统配置示意图

三菱变频器CC-LINK通讯设置

502 通讯异常时停止模式选择

541

频率指令符号选择

542 通讯站号(CC-Link)

543 波特率选择(CC-Link)

544

CC-Link 扩展设定

550

网络模式操作权选择

779

通讯异常时运行频率

804 D400

转矩指令权选择

0 810 转矩限制输入方法选择 0 1 2

内部转矩限制 (基于参数的设定实施转矩限制) 外部转矩限制 (基于端子1、4 实施转矩限制) 内部转矩限制2 (基于通讯选件的转矩限制)

Pr. 77 E400

名称 参数写入选择

79 D000

运行模式选择

初始值 设定范围 内 容 0 仅限于停止中可以写入。 0 1 无法写入参数。 2 在所有的运行模式下,不管状态如何都能够写入。 外部/PU 切换模式( )中,可以切换PU 与外部运行模式。 0 接通电源时为外部运行模式。 1 PU 运行模式固定 外部运行模式固定 2 可以切换外部和网络运行模式 3 外部/PU 组合运行模式1 0 4 外部/PU 组合运行模式2 切换模式 6 运行时可进行PU 运行,外部运行和网络运行的切换。 外部运行模式(PU 运行互锁) 7 X12 信号ON:可切换到PU 运行模式(正在外部运行时输出停止) X12 信号OFF:禁止切换到PU 运行模式 9999 9999 9999 启动指令权通讯 启动指令权外部 频率指令权通讯 0 频率指令权外部 频率指令权外部(没有外部输入时,通讯方式的频率设定有效,频率指令端子2 无效) 依据Pr.79 的设定。 网络运行模式下启动。 1、2 0 在设定值为“2” 的情况下发生了瞬时停电,可以维持瞬时停电前的运行状态。 网络运行模式下启动。可通过操作面板切换PU 运行模式与网络运行模式。 10、12 在设定值为“12” 的情况下发生了瞬时停电,可以维持瞬时停电前的运行状态。 0 通过通讯写入参数时,写入EEPROM,RAM。 0 1 通过通讯写入参数时,写入RAM。 0 与运行模式无关,可进行错误复位 0 1 仅在网络运行模式时可进行错误复位 0s 0 ~ 999.8s从通讯线路发生异常到通讯错误输出为止的设定时间 0 0 可以了解发生通讯异常的累计次数。写入“0”时,将清除该累计次数。 通讯线路 ( 动作状态:持续 显示:正常显示 异常输出:不输出 ) 0 通讯选件本身 ( 动作状态:自由运行停止 显示:E.1 亮灯 异常输出:输出 ) 通讯线路 ( 动作状态:持续 显示:正常显示 异常输出:不输出 ) 1 通讯选件本身 ( 动作状态:减速停止 显示:停止后E.1 亮灯 异常输出:停止后输出 ) 0 通讯线路 ( 动作状态:持续 显示:正常显示 异常输出:不输出 ) 2 通讯选件本身 ( 动作状态:自由运行停止 显示:E.1 亮灯 异常输出:输出 ) 通讯线路 ( 动作状态:持续 显示:正常显示 异常输出:不输出 ) 3 通讯选件本身 ( 动作状态:减速停止 显示:停止后E.1 亮灯 异常输出:停止后输出 ) 对基于RWw1 的频率指令,选择有无符号。无符号 0 0 对基于RWw1 的频率指令,选择有无符号。有符号 1 1 1 ~ 64 设定变频器的站号 0 156kbps 1 625kbps 0 2 2.5Mbps 3 5Mbps 4 10Mbps 0 CC-Link Ver.1 占用1 站(FR-A5NC 兼容) 1 CC-Link Ver.1 占用1 站 12 CC-Link Ver.2 占用1 站 2 倍设定 14 CC-Link Ver.2 占用1 站 4 倍设定 18 CC-Link Ver.2 占用1 站 8 倍设定 24 CC-Link Ver.2 占用1 站 4 倍设定 0 28 CC-Link Ver.2 占用1 站 8 倍设定 100 CC-Link Ver.1 占用1 站 顺控功能 112 CC-Link Ver.2 占用1 站 2 倍设定 顺控功能 114 CC-Link Ver.2 占用1 站 4 倍设定 顺控功能 118 CC-Link Ver.2 占用1 站 8 倍设定 顺控功能 128 CC-Link Ver.2 占用1 站 8 倍设定 顺控功能 0 网络运行模式时,指令权由通讯选件执行 1 网络运行模式时,指令权由RS-485 端子执行 9999 通讯选件自动识别 9999 通常情况下RS-485 端子指令权。通讯选件被安装后,通讯选件指令权 0 ~ 590Hz 发生通讯异常时,按所设定的频率运行 9999 9999 按发生通讯异常前的频率运行 基于端子1 的模拟输入的转矩指令 0 (基于Pr. 807 设定的速度限制) 通过参数设定(Pr.805 或者Pr.806 )发出的转矩指令(-400% ~ 400%) 1 (基于Pr. 807 设定的速度限制) 基于CC-Link 通讯的转矩指令(FR-A8NC/FR-A8NCE) 3 基于PROFIBUS-DP 通讯的转矩指令(FR-A8NP) (基于Pr. 808、Pr.809 设定的速度限制) 0 12bit/16bit 数字输入(FR-A8AX) 4 (基于Pr. 807 设定的速度限制) 基于CC-Link 通讯的转矩指令(FR-A8NC/FR-A8NCE) 5 基于PROFIBUS-DP 通讯的转矩指令(FR-A8NP) (基于Pr. 808、Pr.809 设定的速度限制) 基于CC-Link 通讯的转矩指令(FR-A8NC/FR-A8NCE) 6 基于PROFIBUS-DP 通讯的转矩指令(FR-A8NP) (基于Pr. 807 设定的速度限制) 0 0 1 0 1 2 0 设定范围根据变频器会有所不同。

川崎CC-LINK参数设定

川崎机器人CC-LINK参数设置方法

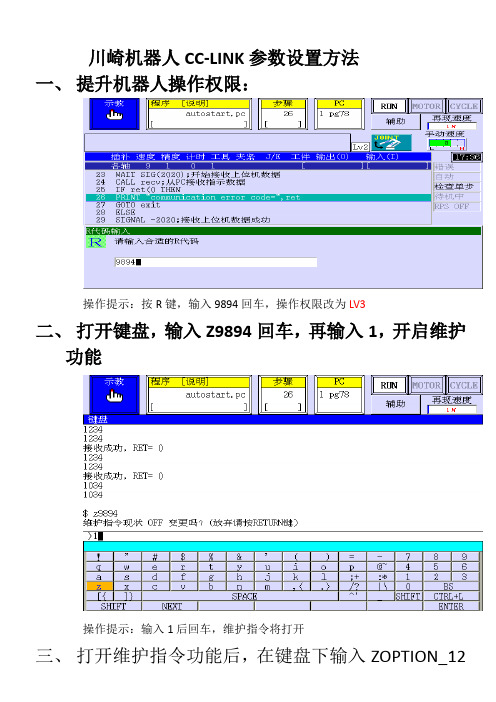

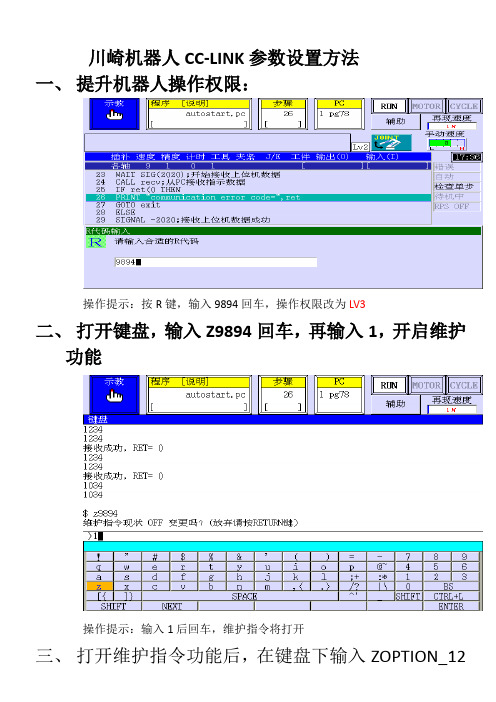

一、提升机器人操作权限:

操作提示:按R键,输入9894回车,操作权限改为LV3

二、打开键盘,输入Z9894回车,再输入1,开启维护

功能

操作提示:输入1后回车,维护指令将打开

三、打开维护指令功能后,在键盘下输入ZOPTION_12

回车,按提示菜单将现场总线通信功能打开(下图第二项)

四、输入R代码060805,进入辅助功能之CC-LINK现

场网络参数设置:

操作提示:也可点击辅助—输入/输出信号—信号配置设定—CC-LINK参数设

定,一步一步进入子菜单进行参数设定

4.1 通用参数设定

4.2站数据设定:

操作提示:

我们统一规定将站数据设定为:站类型1 Ver. 2.0; 站类型2 智能设备扩展循环:4倍,占有站数:4站

4.3远程登陆数设定:

远程登录数(主从口)均设定为64

五、其它I/O物理接口分配(默认)

六、信号列顺序设定(默认)

八:其它测试数据记录:

1、经现场实测得到:当站数据设定为:Ver. 2.0, 4局4站时,每台智能设备

占用448点(BIT位),其中前256位可与主站(PLC)一一对应,256位之后暂

不能对应上(有待验证);

2、硬件上CC-LINK板卡上S2第三位拔码开关拔到1,表示4局4站;

3、站地址设定开关为10进制数字设定;

4、CC-LINK插头接线:DA、DB、DG颜色各站一一对应,FG接屏蔽线,DA,DB之间在第一个站和最后一个站时需连接一只110欧的终端电阻。

CCLINK主站和从站通信使用说明

CC-Link主站和从站通信南京熊猫电子装备有限公司目录2CC-Link主站和从站的参数配置3CC-Link主从站数据发送和接收过程必须相同,可选择的传送速率为 156kbps 、625kbps 、2.5Mbps 、5Mbps 、10Mbps 。

图 1-3 站号和波特率设置CC-Link 主站和从站的参数配置CC-Link 外部硬件连接目前,CC-Link 主站使用的是三菱 QJ61BT11N 莫块,其安装在带有 CPU 的主 基板插槽内,可以根据需要选择槽号,如下图 1-1 所示。

CC-Link 从站使用的是 赫优讯的PCI 通讯板卡,其安装在工控机 PCI 插槽内。

图 1-1CC-Link 主站莫块安装位置 1) CC-Link 主站和从站的外部硬件接线如图 1-2 所示为主从站之间的接线,若有多台机器人作为从站,从 站之间的接线同样可以参照此图,只需在最后一个从站连接终端电阻。

图1-2 主从站的外部硬件接线2) CC-Link 主站和从站外部硬件站号和波特率设置。

主站可以连接 1-64 个从站,每个机器人站作为远程设备站,占用 4个站数,实际可以根据需要设置从站所占用的站数目(范围为:1-4 )。

如下图 1-3 所示为站号和波特率设置过程,主站的站号设为 0, 从站的 站号依次为 1 、5、9 。

同时,主站和所有从站的波特率大小首先需要在PLC编程软件上进行参数设置,包括以下3点:1)在PLC编程软件中对PLC参数进行设置。

如下图2-1 所示,在安装CC-Link 模块插槽所对应的槽号上选择智能类型,该模块的点数为32 点。

图2-1PLC参数设置2)对CC-Link 主站进行参数设置。

如下图2-2 所示,起始I/O 号选择偶数位较合适,如00、20、40、60等,类型为主站,数据连接类型为主站CPU参数自动起动,模式设置为远程网络(ver.1 模式),总连接台数根据实际从站数目来选择,远程输入(RX首地址X1000,远程输出(RY首地址丫1000, 远程寄存器(RW读数据)首地址为D1000,远程寄存器(RWW写数据)首地址为D200Q特殊继电器首地址为SBQ特殊寄存器首地址为SW0其他设置为默认;其中RX RY RW、RWW地址设置放大,目的是避免通信用途的软元件与其他软件出现干涉,影响调试。

现场总线CC-Link网络结构及传输速度和距离

现场总线CC-Link网络结构及传输速度和距离一般工业控制领域的网络分为3、4个层次,分别是上位的管理层、控制层和部件层。

部件层也可以再细分为设备层和传感器层,CC-link 是一个以设备层为主的网络,同时也可以覆盖较高层次的控制层和较低层次的传感器层。

-link的网络结构一般情况下,CC-link整个一层网络可由1个主站和64个子站组成,它采用总线方式通过屏蔽双绞线进行连接。

网络中的主站由三菱电动机FX系列以上的plc或计算机担当,子站可以是远程I/O模块、特殊功能模块、带有CPU的PLC本地站、人机界面、变频器、伺服系统、机器人以及各种测量仪表、阀门、数控系统等现场仪表设备。

如果需要增强系统的可靠性,可以采用主站和备用主站冗余备份的网络系统构成方式。

采用第三方厂商生产的网关还可以实现从CC-link到ASI、S-link、Unit-wire等网络的连接。

-link的传输速度和距离CC-link具有高的数据传输速度,最高可以达到10Mb/s,其数据传输速度随距离的增长而逐渐减慢,传输速度和距离的具体关系如表所示。

表传输速度和距离的对应关系CC-link的中继器目前有多种。

第一种为T型分支中继器AJ65SBT-RPT,每增加一个距离延长一倍。

一层网络最多可以使用10个。

第二种为光中继器AJ65SBT-RPS或AJ65SBT-RPG,用光缆延长,因此在一些比较容易受干扰的环境可以采用。

光中继器要成对使用,每一对AJ65SBT-RPS之间的延长距离为1km,最多可以使用4对;每一对AJ65SBT-RPG之间的延长距离为2km,最多可以使用2对。

第三种为空间光中继器AJ65BT-RPI-10A/AJ65BT-RPI-10B,采用红外线无线传输的方式,在布线不方便,或者连接设备位置会移动的场合使用。

空间光中继器也必须成对使用,两者之间的距离不能超过200m,还有一些方便接线的中继器和与其他网络相连的网关和网桥。

CCLink现场总线模块

6)参数设定到启动数据链接

缓冲存储器、EEPROM以及内部存贮器之间的关系

a)缓冲存储器:临时存储空间,暂时存放将要写到EEPROM 或者内部存贮器的一些参数信息。主模块电 源关闭时,信息擦除;

b)EEPROM:仅当由EEPROM参数(BFM#AH b8)的启 动数据链接的写请求被置ON时,数据链接才 可启动。主模块电源关闭时,信息保留。

格式:FROM K0 HA K4M20 K1

模块单元号

BFM# 传送源

传送点数 传送地点

即:从特殊单元(模块)

No.0的缓冲存储器BFM#AH 中读出16位位信息传送至 PLC的M20~M35中。

TO指令

功能:BFM写入,是PLC对特殊单元模块(如:FX2N16CCL-M,FX2N-32CCL,FX2N-4DA等)的缓冲存储器 (BFM)写入数据的指令。

3、模块的数量和站的数量 模块的数量:实际的模块个数。

站的数量:被所有模块占用的站的数量。

在上图的系统配置实例中,模块数量 为5,站的数量为9。

FROM指令

功能:BFM读出,是将增加的特殊单元模块(如:FX2N16CCL-M,FX2N-32CCL,FX2N-4DA等)缓冲存储器 (BFM)的内容读到PLC中。

格式:TO K0 H0001 D0 K3

单元号

BFM#传 送地点

传送点数 传送源

即:对特殊单元(模块)No.0的 缓冲存储器BFM#0001H、 #0002H、#0003H依次写入PLC 中D0、D1、D2的数据。

1、FX2N-32CCL与系统的通信接线

FX2N-32CCL与主站及远程站的连接

远程点数和远程编号

在FX2N-32CCL中,远程点数由所选的 站数(1~4)决定。

CCLINK主站和从站通信使用说明

接收数发送数据

从站接收和发送的数据-3 CC-Link3

三菱PLC与电脑之间有两种通讯连接线:USB-B的线USB?

地址为IP的PLC网线连接,其中?

version为1,站类型为远程设备站。

从站板卡参数设置--4 CCLink2主从站数据发送和接收过程CC-Link3所1缓冲存储器画面,如下图3-/PLC在编程软件中,打开软元件批量监视)接收和发送的数据。RWw和RWr示,可以看到远程寄存器中(.

/缓冲存储器画面3-1软元件批量监视图写RWw(即接收从站发来的数据)和RWr读数据的首地址为D1000其中,编PLCD2000(即发送数据给从站)。主站发送数据给从站,在数据的首地址为数据寄D200030传送给程软件中编写如图3-2所示的测试指令,即将十六进制可看到从主站发I/Omonitor从站软件界面上,-Link打开可以在存器,此时,CC所示。同理,从站发送给主站的数据,可查看软元件33-送过来的数据,如下图开始的数据寄存器。D1000批量监视/缓冲存储器中的

主站和从站通信CC-Link

使用说明

南京熊猫电子装备有限公司

外部硬件连接1CC-Link的CPU QJ61BT11N模块,其安装在带有目前,CC-Link主站使用的是三菱从站使用的CC-Link主基板插槽内,可以根据需要选择槽号,如下图1-1所示。通讯板卡,其安装在工控机PCI插槽内。是赫优讯的PCI

主站模块安装位置1-1 CC-Link图主站和从站的外部硬件接线CC-Link1)所示为主从站之间的接线,若有多台机器人作为从站,从如图1-2站之间的接线同样可以参照此图,只需在最后一个从站连接终端电阻。主站从站

主从站的外部硬件接线2图1-主站和从站外部硬件站号和波特率设置。CC-Link2)

川崎CC-LINK参数设定

川崎机器人CC-LINK参数设置方法

一、提升机器人操作权限:

操作提示:按R键,输入9894回车,操作权限改为LV3

二、打开键盘,输入Z9894回车,再输入1,开启维护

功能

操作提示:输入1后回车,维护指令将打开

三、打开维护指令功能后,在键盘下输入ZOPTION_12

回车,按提示菜单将现场总线通信功能打开(下图第二项)

四、输入R代码060805,进入辅助功能之CC-LINK现

场网络参数设置:

操作提示:也可点击辅助—输入/输出信号—信号配置设定—CC-LINK参数设

定,一步一步进入子菜单进行参数设定

4.1 通用参数设定

4.2站数据设定:

操作提示:

我们统一规定将站数据设定为:站类型1 Ver. 2.0; 站类型2 智能设备扩展循环:4倍,占有站数:4站

4.3远程登陆数设定:

远程登录数(主从口)均设定为64

五、其它I/O物理接口分配(默认)

六、信号列顺序设定(默认)

八:其它测试数据记录:

1、经现场实测得到:当站数据设定为:Ver. 2.0, 4局4站时,每台智能设备

占用448点(BIT位),其中前256位可与主站(PLC)一一对应,256位之后暂

不能对应上(有待验证);

2、硬件上CC-LINK板卡上S2第三位拔码开关拔到1,表示4局4站;

3、站地址设定开关为10进制数字设定;

4、CC-LINK插头接线:DA、DB、DG颜色各站一一对应,FG接屏蔽线,DA,DB之间在第一个站和最后一个站时需连接一只110欧的终端电阻。

三菱变频器CC-Link连接方法(自己总结)

349

通讯复位选择

0

500

通讯异常执行等待时间

0.0

501

通讯异常发生次数显示

502

通讯异常时停止模式选择

0

541

频率指令符号选择(CC-Link)

0

542

通讯站号(CC-Link)

1

543

速率选择(CC-Link)

0

544

CC-Link开展设定

0

550

网络模式操作权选择

9999

804

转矩指令权选择

参数设置完成后,断电重启变频器。

二、GX-Developer参数设置

1、设置“PLC参数”

2、设置“网络参数”——“CC-Link”

3、设置“站信息”

三、程序的编写

程序图为“三菱CC-Link程序图”,程序为“三菱CC-Link程序”

三菱变频器CC-Link连接方法(自己总结)

三菱变频器CC-Link连接方法

一、变频器设置

参数号

名称

设置值

79

运行模式选择

6

313

D00输出选择

9999

314

D01输出选择

9999

315

D02输出选择

9999

338

通讯运行ห้องสมุดไป่ตู้令权

0

339

通讯速率指令权

0

340

通讯启动模式选择

1

342

通讯EEPROM写入选择

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CC_link 现场总线的通讯配置方法对比总结CC-Link现场总线是日本三菱电机公司主推的一种基于PLC系统的现场总线,

这是目前在世界现场总线市场上唯一的源于亚洲、又占有一定市场份额的现

场总线。

它在实际工程中显示出强大的生命力,特别是在制造业得到广泛的应用。

在钢铁行业,CC-LINK有大量的应用,而且系统非常稳定,为机组的稳定提

供了保证。

首先采用的是最基本的方法, 即通过编程来设置通信初始化参数。

编制通信

初始化程序的流程如图2 所示。

首先在参数设定部分,将整个系统连接的模块数,

重试次数,自动返回模块数以及当CPU瘫痪时的运行规定(停止)以及各站的

息写入到存储器相应的地址中。

在执行刷新指令之后缓冲存储器内的参数送入

部寄存区,从而启动数据链接。

如果缓冲存储器内参数能正常启动数据链接,

这2说明通信参数设置无误,这时就可通过寄存指令将参数寄存到EPROM这是因

为2 一旦断电内部寄存区的参数是不会保存的,而EPROI中的参数即使断电仍然保2存。

同时通信参数必须一次性地写入EPROM即仅在初始化时才予以执行。

此后2CPL运行就通过将EPROI内的参数送入内部寄存区去启动数据链接。

值得注意的

是,如果通信参数设置有误(如参数与系统所采用的硬件不一致,或参数与硬

上的设置不一致),数据链接将无法正常启动,但通常并不显示何处出错,要

正只有靠自己细心而又耐心地检查,别无它法。

反过来,如果通信参数设置正

而硬件上的设置有错,CC-Link通信控制组件会提供出错信息,一般可通过编

软件包的诊断功能发现错误的类型和错在哪里。

刷新指令

通过缓冲存储器参数启动数据链播

琴数寄存到CTROM

刷錨指令

通过动敷据籬摟

图1:编程配置步骤

第二种通信初试化设置的方法是使用CC-Link通信配置的组态软件GX-

Con figurator for CC-L ink

该组态软件可以对A系列和QnA系列的PLC进行组态,实现通信参数的设置。

整个组态的过程十分简单,在选择好主站型号之后就可以进行主站的设置,

此后再陆续添加所连接的从站,并进行从站的设置,包括从站的型号和其所占

站的个数。

最后组态完成的画面如图2所示

2该组态软件并不具备将参数写入EP R0这部分功能。

因此在这种情况下为了

22能使用EPRO启动数据链接,就必须在主站中再写入“参数寄存到EPRO”这段

程序,靠组态和编程共同作用来正常启动数据链接。

显而易见,这种方法是利2用

接所必需的最后步骤。

当然这在实际使用时会带来某些不便,但它毕竟可以

省略将通信参数写入缓冲寄存区的一段程序,在这个意义上也给 用者带来许多便利。

__________

!收工址 Mil 舌11 W* 5R3 QjBi •低『a 蜀巨駆旦

■^nrcfrLL

; U F TISIC

图2: CC Link 配置专用软件

最后一种方法是通过CC-Link 网络参数来实现通信参数设定。

由于这是小 列的PLC 新增的功能,而A 系列和QnA 系列PLC 并不具备这项功能。

因此,只

能对Q 系列的PLC 带的主站模块使用这个方法。

整个设置的过程相当方便。

只要在 GPPW 软牛的网络配置菜单中,设置相应

的网络参数,远程I/O 信号就可自动刷新到CPU 内存,还能自动设置CC-Link 远程元件的初始参数。

如下图3所示。

如果整个CC-Link 现场总线系统是由小Q 系列和64个远程I/O 模块构成的,甚至不须设置网络参数即可自动完成通信设

置的初试化。

组态软件包设置通信参数,再利用编程将这些参数写

EPROM 这才得以完成数据链

CC-Link 的使

在,

_ 口1卫》_ ].

______ IJ一_

------------ _ .jfc.J ■.ifc> ■

, —gti 袈匚■1 4 "

图3:编程软件中的图形化设置

三种方法的总结

编制传统的梯形图顺控程序来设置通信参数最为复杂,编程时耗费的时

间长。

并且在调试时一旦发现错误,就需要一条条指令校对,寻找出错误所

因此有着很大的工作量。

然而它仍然有着其他方法所没有的优势。

首先,在编

整个设置的程序之后就能非常清晰的了解整个设置过程,掌握PLC是如何运作,启动数据链接的。

其次,整个编程的思路非常清晰,而且要编制正确的程序必

建立在熟练的掌握各种软元件的使用条件的基础之上,因而在这个过程中能够

各个软元件的功能,接通条件都能有非常好的理解,并能熟练使用。

对初学且

志牢固掌握CC-Link通信设计者最好从这里入手。

采用的组态软件进行设置的最大的优势就在于简单直观,在画面上能够明了地看到整个系统的配置,包括主站所连接的从站个数,各从站的规格和性能,

目了然。

而且一旦发生错误或是要更改参数,都能够很快地完成,节省了很多

时2间和工作量。

然而它也有一个最大的缺陷,就是无法将参数寄存到EPR0中, 在复位之后,刚写入的组态内容将不复存在。

倘若在实际的应用中,现场的情

错综复杂,会遇到很多预想不到的问题,如果中途需要复位,那么组态软件将

能为力,必需重新设置再写入,这样会影响工作进度。

因此,在这种情况下采用2组态软件,并辅以将通信参数从缓冲积存区写入EPRO的程序,就能完成整个

系统的初始化设置。

此外,组态软件目前还不支持小Q系列的PLC 最后,利用网络参数设置的方法简单有效,只要按规定填写一定量的参数

之后就能够很好的取代繁冗复杂的顺控程序。

在发生错误或是需要修改参数时,

同组态软件一样,也能很快地完成,减少设置时间。

然而它的不足之处,在于

置过程中跳过了很多重要的细节,从而无法真正掌握P LC的内部的运作过程, 比较抽象。

例如在填写了众多参数之后,虽然各站的数据链路能正常执行,但是却无法理解这些参数之间是如何联系的,如何作用的,如何使得各站的数据链接

以正常完成。