真空蒸镀制程介绍

真空电镀及工艺流程

真空电镀及工艺流程真空蒸镀法是在高度真空条件下加热金属,使其熔融、蒸发,冷却后在塑料表面形成金属薄膜的方法。

常用的金属是铝等低熔点金属。

加热金属的方法:有利用电阻产生的热能,也有利用电子束的。

在对塑料制品实施蒸镀时,为了确保金属冷却时所散发出的热量不使树脂变形,必须对蒸镀时间进行调整。

此外,熔点、沸点太高的金属或合金不适合于蒸镀。

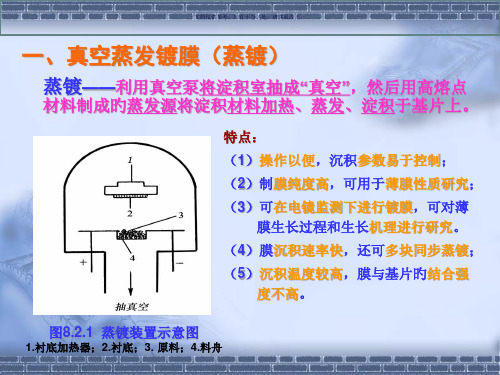

置待镀金属和被镀塑料制品于真空室内,采用一定方法加热待镀材料,使金属蒸发或升华,金属蒸汽遇到冷的塑料制品表面凝聚成金属薄膜。

在真空条件下可减少蒸发材料的原子、分子在飞向塑料制品过程中和其他分子的碰撞,减少气体中的活性分子和蒸发源材料间的化学反应(如氧化等),从而提供膜层的致密度、纯度、沉积速率和与附着力。

通常真空蒸镀要求成膜室内压力等于或低于10-2Pa,对于蒸发源与被镀制品和薄膜质量要求很高的场合,则要求压力更低(10-5Pa )。

镀层厚度0.04-0.1um,太薄,反射率低;太厚,附着力差,易脱落。

厚度0.04时反射率为90% ,真空离子镀,又称真空镀膜.真空电镀的做法现在是一种比较流行的做法,做出来的产品金属感强,亮度高.而相对其他的镀膜法来说,成本较低,对环境的污染小,现在为各行业广泛采用.真空电镀适用范围较广,如ABS料、ABS+PC料、PC料的产品.同时因其工艺流程复杂、环境、设备要求高,单价比水电镀昂贵.现对其工艺流程作简要介绍:产品表面清洁--〉去静电--〉喷底漆--〉烘烤底漆--〉真空镀膜--〉喷面漆--〉烘烤面漆--〉包装.一般真空电镀的做法是在素材上先喷一层底漆,再做电镀.由于素材是塑料件,在注塑时会残留空气泡,有机气体,而在放置时会吸入空气中的水分.另外,由于塑料表面不够平整,直接电镀的工件表面不光滑,光泽低,金属感差,并且会出现气泡,水泡等不良状况.喷上一层底漆以后,会形成一个光滑平整的表面,并且杜绝了塑料本身存在的气泡水泡的产生,使得电镀的效果得以展现.真空电镀可分为一般真空电镀、UV真空电镀、真空电镀特殊.工艺有蒸镀、溅镀、枪色等.水电镀因工艺较简单,从设备到环境得要求均没有真空离子镀苛刻,从而被广泛应用.但水电镀有个弱点,只能镀ABS料和ABS+PC料(此料镀的效果也不是很理想).而ABS料耐温只有80℃,这使得它的应用范围被限制了.而真空电镀可达200℃左右,这对使用在高温的部件就可以进行电镀处理了.像风嘴、风嘴环使用PC料,这些部件均要求耐130℃的高温.另,一般要求耐高温的部件,做真空电镀都要在最后喷一层UV油,这样使得产品表面即有光泽、有耐高温、同时又保证附着力.两种工艺的优缺点:A、简单来说,真空电镀不过UV油,其附着力很差,无法过百格TEST,而水电镀的明显好于真空电镀!因此,为保证真空电镀的附着力,均需后续进行特殊的喷涂处理,成本当然高些.B、水电镀颜色较单调,一般只有亮银和亚银等少数几种,对于闪银、魔幻蓝、裂纹、水滴银等五花八门的七彩色就无能为力了.而真空电镀可以解决七彩色的问题.C、水电镀一般的镀层材质采用“六价铬”,这是非环保材料.对于“六价铬”有如下的要求:欧盟:76769EEC:禁止使用;9462EC:100ppm;ROHS:1000ppm 如此严格的要求,国内一些厂家已开始尝试使用“三价铬”来替代“六价铬”;而真空电镀使用的镀层材质广泛、容易符合环保要求.简单一点,就是在真空状态下将需要涂覆在产品表面的膜层材料通过等离子体离化后沉积在工件表面的表面处理技术.它有真空蒸发镀,溅射镀,离子镀等,获得这些沉积方法的途径有多种:电加热、离子束、电子束、直流溅射、磁控溅射、中频溅射、射频建设、脉冲溅射、微波增强等离子体、多弧等等很多种方法,可以根据的需求和经济技术条件考虑选用的涂层设备.相对于传统的湿发电镀,真空电镀具有以下优点:1.沉积材料广泛:可沉积铝、钛、锆等湿法电镀无法沉积的低电位金属,通以反应气体和合金靶材更是可以沉积从合金到陶瓷甚至是金刚石的涂层,而且可以根据需要设计涂层体系.2.节约金属材料:由于真空涂层的附着力、致密度、硬度、耐腐蚀性能等相当优良,沉积的镀层可以远远小于常规湿法电镀镀层,达到节约的目的.3.无环境污染:由于所有镀层材料都是在真空环境下通过等离子体沉积在工件表面,没有溶液污染,所以对环境的危害相当小.但是由于获得真空和等离子体的仪器设备精密昂贵,而且沉积工艺还掌握在少数技术人员手中,没有大量被推广,其投资和日常生产维护费用昂贵.但是随着社会的不断进步,真空电镀的优势会越来越明显,在某些行业取代传统的湿法电镀是大势所趋!真空离子镀,又称真空镀膜.真空电镀的做法现在是一种比较流行的做法,做出来的产品金属感强,亮度高.而相对其他的镀膜法来说,成本较低,对环境的污染小,现在为各行业广泛采用.真空电镀,这个词不确切.不能归属于电镀.当然也有叫干法镀,通常叫真空镀离子镀等.学科上,我们认为主要考虑镀层与基体的结合性质机械附着还是冶金结合,把它扩大范围统称为气相沉积,有如下分类气相沉积分化学气相沉积物理气相沉积化学气相沉积高温中温低温物理气相沉积真空蒸镀离子镀....其中低温气相沉积实际是用低温等离子体增强的化学气相沉积.是一种实用性强的工模具强化技术.。

真空蒸镀工艺流程

真空蒸镀工艺流程真空蒸镀工艺流程是一种常用于制备薄膜材料的技术,它能够通过在真空环境下对目标物进行蒸发和沉积,使得薄膜能够均匀地附着在材料表面上。

下面将详细介绍真空蒸镀工艺的流程。

首先,真空蒸镀工艺需要一个真空腔室来提供低压环境。

在准备工作之前,我们需要检查真空腔室是否干净,并确保没有任何杂物残留在内部。

接下来,我们需要将目标物放置在真空腔室内,通常目标物是一个基底材料,如玻璃、金属或者塑料。

在目标物放置好之后,我们需要将真空腔室抽空。

抽空的目的是为了排除空气中的氧气和水分,以减少薄膜制备过程中的氧气和水分对材料的干扰。

通常,真空腔室中会有一个真空泵来实现抽空的过程。

当真空腔室抽空到一定的压力范围之后,我们需要启动蒸发源。

蒸发源是一个装有目标材料的小容器,它会被加热以使目标材料蒸发。

蒸发源中的目标材料会通过热蒸发的方式转化为气体,并从蒸发源中扩散出来。

蒸发源产生的目标材料气体会在真空腔室中形成薄膜。

为了实现薄膜的均匀沉积,通常会在真空腔室中设置一个旋转的基底夹具。

基底夹具可以通过旋转使得目标材料气体均匀地沉积在基底材料表面上,从而形成均匀的膜层。

当需要薄膜达到一定的厚度时,我们需要关闭蒸发源,并停止加热。

在薄膜制备过程中,我们可以通过监测蒸发源中的目标材料质量来控制薄膜的厚度。

通常,我们可以使用石英晶体振荡器或者石英探针来实现目标材料的监测。

最后,我们可以打开真空腔室,取出制备好的薄膜材料。

在取出薄膜之前,我们需要确保真空腔室的压力已经恢复到大气压。

为了保护薄膜的质量,我们需要小心地处理薄膜,以避免刮伤或者其他损伤。

根据需要,我们还可以对薄膜进行后续的处理,如退火或者表面涂覆。

总结起来,真空蒸镀工艺流程包括真空腔室的准备、抽空、启动蒸发源、薄膜沉积、监测和控制薄膜厚度、薄膜取出和后续处理等步骤。

通过控制这些步骤和参数,我们可以制备出具有良好质量和均匀厚度的薄膜材料。

真空蒸镀工艺广泛应用于电子器件、光学器件和触摸屏等领域,为这些领域的发展提供了重要的技术支持。

真空蒸镀工艺

真空蒸镀工艺1. 简介真空蒸镀工艺是一种常用的表面处理技术,用于在物体表面形成一层金属薄膜。

该工艺利用真空环境下的物理气相沉积原理,通过将金属材料加热至其蒸发温度,使其蒸发成气体状态,然后在待处理物体表面冷凝形成金属薄膜。

2. 工艺流程真空蒸镀工艺通常包括以下几个主要步骤:2.1 清洗和预处理在进行真空蒸镀之前,待处理物体需要经过清洗和预处理步骤。

清洗可以去除表面的污染物和氧化层,提高涂层的附着力。

预处理可以增加涂层与基材之间的粘结力,并改善涂层的性能。

2.2 装载和真空抽取待处理物体被装载到真空蒸镀设备中,并进行密封。

然后通过抽取设备内部的气体,建立所需的真空环境。

2.3 加热和金属蒸发将金属材料放置在加热源中,并加热至其蒸发温度。

金属材料会逐渐蒸发成气体,并在真空环境中扩散。

2.4 冷凝和沉积待处理物体表面冷凝的金属蒸汽形成金属薄膜。

冷凝速率和涂层厚度可以通过控制加热源的温度和时间来调节。

2.5 后处理完成真空蒸镀后,可以进行后处理步骤来改善涂层的性能和外观。

例如,可以进行退火、氧化和抛光等处理。

3. 应用领域真空蒸镀工艺广泛应用于各个领域,包括电子、光学、装饰、防护等。

以下是一些常见的应用领域:3.1 电子行业真空蒸镀可以用于制造半导体器件、光刻掩模、显示器件等电子元件。

通过在器件表面形成金属导电层或保护层,提高器件的性能和稳定性。

3.2 光学行业真空蒸镀可以用于制造光学元件,如反射镜、透镜、滤光片等。

通过在元件表面形成金属或非金属薄膜,可以改变光的传输和反射特性,实现特定的光学功能。

3.3 装饰行业真空蒸镀可以用于制造装饰品,如首饰、手表等。

通过在物体表面形成金属薄膜,增加其质感和美观度。

3.4 防护行业真空蒸镀可以用于制造防护涂层,如防反射涂层、耐磨涂层等。

通过在物体表面形成特定的涂层结构,提高其耐久性和使用寿命。

4. 工艺优势真空蒸镀工艺具有以下几个优势:4.1 厚度控制精准通过调节加热源温度和时间,可以精确控制金属薄膜的厚度。

真空蒸镀工艺流程

真空蒸镀工艺流程

真空蒸镀工艺流程

真空蒸镀工艺一般包括基片表面清洁、镀膜前的准备、蒸镀、取件、镀后处理、检测、成品等步骤。

(1)基片表面清洁。

真空室内壁、基片架等表面的油污、锈迹、残余镀料等在真空中易蒸发,直接影响膜层的纯度和结合力。

镀前必须清沽干净。

(2)镀前准备。

镀膜室抽真空到合适的真空度,对基片和镀膜材料进行预处理。

加热基片,其目的是去除水分和增强膜基结合力。

在高真空下加热基片,能够使基片的表面吸附的气体脱附。

然后经真空泵抽气排出真空室,有利于提高镀膜室真空度、膜层纯度和膜基结合力。

然后达到一定真空度后.先对蒸发源通以较低功率的电,进行膜料的预热或者预熔,为防止蒸发到基板上,用挡板遮盖住蒸发源及源物质,然后输入较大功率的电,将镀膜材料迅速加热到蒸发温度,蒸镀时再移开挡板。

(3)蒸镀。

在蒸镀阶段要选择合适的基片温度、镀料蒸发温度外,沉积气压是一个很重要的参数。

沉积气压即镀膜室的真空度高低,决定了蒸镀空间气体分子运动的平均自由程和一定蒸发距离下的蒸气与残余气体原子及蒸气原子之间的碰撞次数。

(4)取件。

膜层厚度达到要求以后,用挡板盖住蒸发源并停止加热,但不要马上导入空气。

真空蒸发镀膜蒸镀

文档仅供参考,如有不当之处,请联系改正。

2. 残余气体对制膜旳影响

(1)残余气体旳蒸发速率Ng: N g 3.5131022

g Pg

M gTg

(13)

(2)到达基片旳气体分子与蒸气分子之比(面源):

N g Pg Nd P

MT

r 2

Pg K

M gTg Acos cos P

(14) ( g)

文档仅供参考,如有不当之处,请联系改正。

(2)电子束加热蒸发源 电子束集中轰击膜料旳一部分而进行加热旳措施。

图8.2.5 电子束加热蒸发源

电子束加热蒸发源由: 阴极、加速电极、阳极 (膜料)构成。

还有高频加热蒸发源、 激光蒸发源等。

文档仅供参考,如有不当之处,请联系改正。

优点:

(1)能够直接对蒸发材料加热; (2)装蒸发料旳容器能够是冷旳或者用水冷却,从而 可防止

点e

4 r

cos 2

m cos 4 r 2

(7)

小型平面蒸发源: m cos cos t r 2

令: cos cos h / r h /

h2 x2 ,

在x=0处:cos=cos=1

m

∴ t0 4 h2 (点源) (9)

m

t0 h2

(8) (面源) (10)

(1/cm2·s)

(5)

小型圆平面源:

Nd

AN e

cos r 2

cos

(1/cm2·s)

(6)

β、θ为蒸气入射方向分别与蒸刊 登面和接受表面法向旳夹角 。

图8.2.3 、角旳意义

文档仅供参考,如有不当之处,请联系改正。

(4)蒸发制膜旳厚度

∵τ时间内,蒸发材料旳总量:m =ANe,密度:

真空蒸镀法

真空蒸镀法真空蒸镀法是一种广泛应用于表面处理领域的技术。

它是利用真空环境下的热蒸发、电子轰击等物理过程,将金属、合金等材料蒸发成气态,沉积在基材表面形成一层薄膜的过程。

这种技术可用于制备金属、合金、氧化物、硅、钻石等材料的薄膜,具有广泛的应用前景。

一、真空蒸镀法的工艺流程真空蒸镀法的工艺流程主要包括以下几个步骤:1、基材处理。

在进行蒸镀前,需要对基材进行表面处理,以保证薄膜的附着力和均匀性。

表面处理通常包括机械抛光、化学处理等。

2、真空系统抽真空。

在进行蒸镀过程前,需要将真空腔体内的气体抽出,以保证真空度能够满足蒸镀要求。

真空度的大小对蒸镀薄膜的质量和均匀性有着重要的影响。

3、材料蒸发。

在真空腔体内加热材料,使其蒸发成气态,然后通过控制蒸发速率和蒸发时间,将其沉积在基材表面。

4、薄膜成型。

蒸镀过程中,材料沉积在基材表面形成一层薄膜。

薄膜的厚度、成分和结构等可以通过调节蒸发速率、蒸发角度、沉积时间等参数来控制。

5、退火处理。

薄膜沉积后需要进行退火处理,以提高薄膜的致密性和结晶度,从而提高其物理性能和化学稳定性。

二、真空蒸镀法的应用真空蒸镀法在现代工业中具有广泛的应用。

以下是一些常见的应用领域:1、光学薄膜。

真空蒸镀法可用于制备光学薄膜,如反射镜、滤光片、透镜等,具有优异的光学性能。

2、电子器件。

真空蒸镀法可用于制备电子器件,如集成电路、显示器件等,其中金属、合金薄膜可用作电极、导体等。

3、防腐蚀涂层。

真空蒸镀法可用于制备防腐蚀涂层,如金属氧化物薄膜、合金薄膜等,具有优异的耐腐蚀性。

4、装饰涂层。

真空蒸镀法可用于制备装饰涂层,如金属薄膜、合金薄膜等,具有良好的装饰效果和耐久性。

5、生物医学材料。

真空蒸镀法可用于制备生物医学材料,如人工关节、牙科材料等,其中金属、合金薄膜可用作植入物表面涂层,具有良好的生物相容性。

三、真空蒸镀法的优缺点真空蒸镀法作为一种表面处理技术,具有以下优缺点:1、优点:(1)可制备高质量、高纯度的薄膜。

真空蒸镀工艺流程

真空蒸镀工艺流程

1. 选择基材:选择合适的基材,通常为各种金属或非金属材料,如玻璃、陶瓷等。

2. 处理基材表面:对基材表面进行清洗、抛光等处理,以去除氧化物、污垢等杂质,使其表面光洁、平整。

3. 准备镀膜材料:将需要镀膜的材料进行预处理,制成镀膜材料,通常为金属、合金等。

4. 加热基材:将基材加热至一定温度,以提高镀膜的结合力和附着力。

5. 真空泵抽气:将蒸镀设备内的气体和水分抽除,建立真空环境,通常需要抽至10-4~10-6Pa的真空度。

6. 蒸镀:将预处理好的镀膜材料进行蒸发或溅射,将镀膜材料蒸发成气体,沉积到基材表面上形成薄膜。

薄膜厚度控制通常需要根据需求进行调整。

7. 冷却:冷却待镀膜材料,使其形成固态结构,并控制其平整度和拉伸应力等性能。

8. 空气进入:终止真空状态,打开设备,通入适量的空气,结束真空蒸镀工艺流程。

9. 检测:进行薄膜表面的性能检测和质量检查,保证镀膜的质量达到要求。

真空蒸镀技术

真空蒸镀技术1. 简介真空蒸镀技术是一种重要的表面处理技术,主要用于金属、合金、陶瓷等材料的表面涂层,以更好地改善材料的性能。

该技术是将材料表面暴露在真空状态下,并使熔化的金属蒸气在材料表面沉积,形成一层致密的金属膜。

2. 工艺流程真空蒸镀技术主要包括三个主要步骤,即清洗处理、真空气化和涂层蒸镀。

2.1 清洗处理清洗是真空蒸镀技术的首要步骤。

其目的是去除材料表面的污垢、油脂和氧化物,并提高表面的粗糙度和增加涂层的附着力。

清洗处理一般有机械清洗、溶剂清洗、电解清洗等多种方法,不同的方法可以根据实际应用情况进行选择。

2.2 真空气化真空气化就是将材料带入真空室,通过机械或电子泵抽出室内气体,使气体压力小于10-3Pa,建立真空环境。

蒸镀室主要由真空室、蒸发室和泵吸系统组成,其内部摆放材料待处理。

为确保工艺成功,在气化过程需要严格控制一些参数:真空度、抽气速率等等。

2.3 涂层蒸镀涂层蒸镀是重要的制备步骤之一。

要获得良好的涂层质量,需要合适的蒸发材料和蒸发温度,(1)首先加热蒸发源,将蒸发材料熔化;(2)在真空气氛下,游离的蒸发材料自发地向上定向地扩散充满整个蒸发器室;(3)沉积在材料上,形成一层金属膜;(4)最后,将蒸发源加温停止,压降蒸发材料使形成良好的密封涂层。

3. 设备真空蒸镀设备性质复杂,系统安全高等标准,要确保技术成功。

常用的真空蒸镀设备包括离子镀膜机、溅射镀膜机等。

其中最广泛使用的是离子镀膜机,其具有高效的气体成分控制,因此可以精确控制膜厚度和成分,使制备的膜更具适应性。

4. 应用真空蒸镀技术在材料科学、光学制造、电子工业等领域具有广泛应用。

例:(1) 金属薄膜应用领域,可以修饰金属表面属性、美观、性能,提高金属表面硬度和耐腐蚀性;(2) 光学薄膜应用领域中,制备的金属膜能够使镜面反射率提高至90%以上;(3) 电子工业,制备的电触点和插座等膜能更好地增强导电性、抗氧化性和耐磨性等等。

5. 综述随着科学技术的不断发展,真空蒸镀技术将继续拓展应用领域,并在未来的材料科技和工业制造领域发挥重要作用。

真空蒸镀的详细介绍

真空蒸镀的详细介绍真空蒸镀即真空蒸发镀膜。

这种方法是把装有基片的真空室抽成真空,气体压强达到10-2Pa以下加热镀料,使其原子或分子从表面气化逸出形成蒸气流,入射到基片表面,凝结形成固态薄膜。

1.真空蒸镀原理(1)膜料在真空状态下的蒸发特性。

单位时间内膜料单位面积上蒸发出来的材料质量称为蒸发速率。

理想的最高速率Gm(单位为kg/(m²·s))∶Gm=4.38×10-3Ps(Ar/T)1/2,式中,T为蒸发表面的热力学温度,单位为K,Ps为温度T时的材料饱和蒸发压,单位为Pa,Ar为膜料的相对原子质量或相对分子质量。

蒸镀时一般要求膜料的蒸气压在10-2~10-1Pa。

材料的Cm通常处在10-4~10-1Pa,因此可以估算出已知蒸发材料的所需加热温度。

(2)蒸气粒子的空间分布。

蒸气粒子的空间分布显著地影响了蒸发粒子在基体上的沉积速率以及基体上的膜厚分布。

这与蒸发源的形状和尺寸有关。

最简单的理想蒸发源有点和小平面两种类型。

2.真空蒸镀方式(1)电阻加热蒸发。

它是用丝状或片状的高熔点金属做成适当形状的蒸发源,将膜料放在其中,接通电源,电阻加热膜料而使其蒸发。

对蒸发源材料的基本要求是高熔点,低蒸气压,在蒸发温度下不会与膜料发生化学反应或互溶,具有一定的机械强度。

另外,电阻加热方式还要求蒸发源材料与膜料容易润湿,以保证蒸发状态稳定。

常用的蒸发源材料有钨、钼、钽、石墨、氮化硼等。

(2)电子束蒸发。

电阻加热方式中的膜料与蒸发源材料直接接触,两者容易互混,这对于半导基体元件等镀膜来说是需要避免的。

电子束加热方式能解决这个问题。

它的蒸发源是e形电子枪。

膜料放入水冷铜坩埚中,电子束自源发出,用磁场线圈使电子束聚焦和偏转,电子轨迹磁偏转270°,对膜料进行轰击和加热。

(3)高频加热。

它是在高频感应线圈中放入氧化铝或石墨坩埚对膜材料进行高频感应加热。

感应线圈通常用水冷铜管制造。

此法主要用于铝的大量蒸发。

真空蒸镀生产工艺流程和参数

真空蒸镀生产工艺流程和参数下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!真空蒸镀是一种重要的表面处理技术,广泛应用于塑料、金属、陶瓷等材料的产品上,能够改善产品的物理、化学性能,提高产品的外观质量。

真空电镀及工艺流程

真空电镀及工艺流程真空蒸镀法是在高度真空条件下加热金属,使其熔融、蒸发,冷却后在塑料表面形成金属薄膜的方法。

常用的金属是铝等低熔点金属.加热金属的方法:有利用电阻产生的热能,也有利用电子束的。

在对塑料制品实施蒸镀时,为了确保金属冷却时所散发出的热量不使树脂变形,必须对蒸镀时间进行调整.此外,熔点、沸点太高的金属或合金不适合于蒸镀。

置待镀金属和被镀塑料制品于真空室内,采用一定方法加热待镀材料,使金属蒸发或升华,金属蒸汽遇到冷的塑料制品表面凝聚成金属薄膜。

在真空条件下可减少蒸发材料的原子、分子在飞向塑料制品过程中和其他分子的碰撞,减少气体中的活性分子和蒸发源材料间的化学反应(如氧化等),从而提供膜层的致密度、纯度、沉积速率和与附着力。

通常真空蒸镀要求成膜室内压力等于或低于10-2Pa,对于蒸发源与被镀制品和薄膜质量要求很高的场合,则要求压力更低(10-5Pa ).镀层厚度0.04-0。

1um,太薄,反射率低;太厚,附着力差,易脱落。

厚度0.04时反射率为90%,真空离子镀,又称真空镀膜.真空电镀的做法现在是一种比较流行的做法,做出来的产品金属感强,亮度高.而相对其他的镀膜法来说,成本较低,对环境的污染小,现在为各行业广泛采用.真空电镀适用范围较广,如ABS料、ABS+PC料、PC料的产品。

同时因其工艺流程复杂、环境、设备要求高,单价比水电镀昂贵。

现对其工艺流程作简要介绍:产品表面清洁-—>去静电-—〉喷底漆—-〉烘烤底漆—-〉真空镀膜——>喷面漆—->烘烤面漆——〉包装.一般真空电镀的做法是在素材上先喷一层底漆,再做电镀.由于素材是塑料件,在注塑时会残留空气泡,有机气体,而在放置时会吸入空气中的水分.另外,由于塑料表面不够平整,直接电镀的工件表面不光滑,光泽低,金属感差,并且会出现气泡,水泡等不良状况.喷上一层底漆以后,会形成一个光滑平整的表面,并且杜绝了塑料本身存在的气泡水泡的产生,使得电镀的效果得以展现.真空电镀可分为一般真空电镀、UV真空电镀、真空电镀特殊.工艺有蒸镀、溅镀、枪色等。

真空电镀及工艺流程

真空电镀及工艺流程人生-工作学习 2009-07-14 21:51 阅读80 评论2字号:大中小湿法工艺:1.化学浸镀2.电镀3.喷导电涂料干法工艺1.真空蒸镀2.阴极溅镀3.离子镀4.烫金5.熔融喷镀真空蒸镀法是在高度真空条件下加热金属,使其熔融、蒸发,冷却后在塑料表面形成金属薄膜的方法。

常用的金属是铝等低熔点金属。

加热金属的方法:有利用电阻产生的热能,也有利用电子束的。

在对塑料制品实施蒸镀时,为了确保金属冷却时所散发出的热量不使树脂变形,必须对蒸镀时间进行调整。

此外,熔点、沸点太高的金属或合金不适合于蒸镀。

置待镀金属和被镀塑料制品于真空室内,采用一定方法加热待镀材料,使金属蒸发或升华,金属蒸汽遇到冷的塑料制品表面凝聚成金属薄膜。

在真空条件下可减少蒸发材料的原子、分子在飞向塑料制品过程中和其他分子的碰撞,减少气体中的活性分子和蒸发源材料间的化学反应(如氧化等),从而提供膜层的致密度、纯度、沉积速率和与附着力。

通常真空蒸镀要求成膜室内压力等于或低于10-2Pa,对于蒸发源与被镀制品和薄膜质量要求很高的场合,则要求压力更低(10-5Pa )。

镀层厚度0.04-0.1um,太薄,反射率低;太厚,附着力差,易脱落。

厚度0.04时反射率为90%**真空离子镀,又称真空镀膜.真空电镀的做法现在是一种比较流行的做法,做出来的产品金属感强,亮度高.而相对其他的镀膜法来说,成本较低,对环境的污染小,现在为各行业广泛采用.真空电镀适用范围较广,如ABS料、ABS+PC料、PC料的产品.同时因其工艺流程复杂、环境、设备要求高,单价比水电镀昂贵.现对其工艺流程作简要介绍:产品表面清洁--〉去静电--〉喷底漆--〉烘烤底漆--〉真空镀膜--〉喷面漆--〉烘烤面漆--〉包装.一般真空电镀的做法是在素材上先喷一层底漆,再做电镀.由于素材是塑料件,在注塑时会残留空气泡,有机气体,而在放置时会吸入空气中的水分.另外,由于塑料表面不够平整,直接电镀的工件表面不光滑,光泽低,金属感差,并且会出现气泡,水泡等不良状况.喷上一层底漆以后,会形成一个光滑平整的表面,并且杜绝了塑料本身存在的气泡水泡的产生,使得电镀的效果得以展现.真空电镀可分为一般真空电镀、UV真空电镀、真空电镀特殊.工艺有蒸镀、溅镀、枪色等.水电镀因工艺较简单,从设备到环境得要求均没有真空离子镀苛刻,从而被广泛应用.但水电镀有个弱点,只能镀ABS料和ABS+PC料(此料镀的效果也不是很理想).而ABS料耐温只有80℃,这使得它的应用范围被限制了.而真空电镀可达200℃左右,这对使用在高温的部件就可以进行电镀处理了.像风嘴、风嘴环使用PC料,这些部件均要求耐130℃的高温.另,一般要求耐高温的部件,做真空电镀都要在最后喷一层U V油,这样使得产品表面即有光泽、有耐高温、同时又保证附着力.两种工艺的优缺点:A、简单来说,真空电镀不过UV油,其附着力很差,无法过百格TEST,而水电镀的明显好于真空电镀!因此,为保证真空电镀的附着力,均需后续进行特殊的喷涂处理,成本当然高些.B、水电镀颜色较单调,一般只有亮银和亚银等少数几种,对于闪银、魔幻蓝、裂纹、水滴银等五花八门的七彩色就无能为力了.而真空电镀可以解决七彩色的问题.C、水电镀一般的镀层材质采用“六价铬”,这是非环保材料.对于“六价铬”有如下的要求:欧盟:76/769/EEC:禁止使用;94/62/EC:<100ppm;ROHS:<1000ppm如此严格的要求,国内一些厂家已开始尝试使用“三价铬”来替代“六价铬”;而真空电镀使用的镀层材质广泛、容易符合环保要求.简单一点,就是在真空状态下将需要涂覆在产品表面的膜层材料通过等离子体离化后沉积在工件表面的表面处理技术.它有真空蒸发镀,溅射镀,离子镀等,获得这些沉积方法的途径有多种:电加热、离子束、电子束、直流溅射、磁控溅射、中频溅射、射频建设、脉冲溅射、微波增强等离子体、多弧等等很多种方法,可以根据的需求和经济技术条件考虑选用的涂层设备.相对于传统的湿发电镀,真空电镀具有以下优点:1.沉积材料广泛:可沉积铝、钛、锆等湿法电镀无法沉积的低电位金属,通以反应气体和合金靶材更是可以沉积从合金到陶瓷甚至是金刚石的涂层,而且可以根据需要设计涂层体系.2.节约金属材料:由于真空涂层的附着力、致密度、硬度、耐腐蚀性能等相当优良,沉积的镀层可以远远小于常规湿法电镀镀层,达到节约的目的.3.无环境污染:由于所有镀层材料都是在真空环境下通过等离子体沉积在工件表面,没有溶液污染,所以对环境的危害相当小.但是由于获得真空和等离子体的仪器设备精密昂贵,而且沉积工艺还掌握在少数技术人员手中,没有大量被推广,其投资和日常生产维护费用昂贵.但是随着社会的不断进步,真空电镀的优势会越来越明显,在某些行业取代传统的湿法电镀是大势所趋!真空离子镀,又称真空镀膜.真空电镀的做法现在是一种比较流行的做法,做出来的产品金属感强,亮度高.而相对其他的镀膜法来说,成本较低,对环境的污染小,现在为各行业广泛采用.真空电镀适用范围较广,如ABS料、ABS+PC料、PC料的产品.同时因其工艺流程复杂、环境、设备要求高,单价比水电镀昂贵.现对其工艺流程作简要介绍:产品表面清洁--〉去静电--〉喷底漆--〉烘烤底漆--〉真空镀膜--〉喷面漆--〉烘烤面漆--〉包装.一般真空电镀的做法是在素材上先喷一层底漆,再做电镀.由于素材是塑料件,在注塑时会残留空气泡,有机气体,而在放置时会吸入空气中的水分.另外,由于塑料表面不够平整,直接电镀的工件表面不光滑,光泽低,金属感差,并且会出现气泡,水泡等不良状况.喷上一层底漆以后,会形成一个光滑平整的表面,并且杜绝了塑料本身存在的气泡水泡的产生,使得电镀的效果得以展现.真空电镀可分为一般真空电镀、UV真空电镀、真空电镀特殊.工艺有蒸镀、溅镀、枪色等.水电镀因工艺较简单,从设备到环境得要求均没有真空离子镀苛刻,从而被广泛应用.但水电镀有个弱点,只能镀ABS料和ABS+PC料(此料镀的效果也不是很理想).而ABS料耐温只有80℃,这使得它的应用范围被限制了.而真空电镀可达200℃左右,这对使用在高温的部件就可以进行电镀处理了.像风嘴、风嘴环使用PC料,这些部件均要求耐130℃的高温.另,一般要求耐高温的部件,做真空电镀都要在最后喷一层U V油,这样使得产品表面即有光泽、有耐高温、同时又保证附着力.两种工艺的优缺点:A、简单来说,真空电镀不过UV油,其附着力很差,无法过百格TEST,而水电镀的明显好于真空电镀!因此,为保证真空电镀的附着力,均需后续进行特殊的喷涂处理,成本当然高些.B、水电镀颜色较单调,一般只有亮银和亚银等少数几种,对于闪银、魔幻蓝、裂纹、水滴银等五花八门的七彩色就无能为力了.而真空电镀可以解决七彩色的问题.C、水电镀一般的镀层材质采用“六价铬”,这是非环保材料.对于“六价铬”有如下的要求:欧盟:76/769/EEC:禁止使用;94/62/EC:<100ppm;ROHS:<1000ppm如此严格的要求,国内一些厂家已开始尝试使用“三价铬”来替代“六价铬”;而真空电镀使用的镀层材质广泛、容易符合环保要求.简单一点,就是在真空状态下将需要涂覆在产品表面的膜层材料通过等离子体离化后沉积在工件表面的表面处理技术.它有真空蒸发镀,溅射镀,离子镀等,获得这些沉积方法的途径有多种:电加热、离子束、电子束、直流溅射、磁控溅射、中频溅射、射频建设、脉冲溅射、微波增强等离子体、多弧等等很多种方法,可以根据的需求和经济技术条件考虑选用的涂层设备.相对于传统的湿发电镀,真空电镀具有以下优点:1.沉积材料广泛:可沉积铝、钛、锆等湿法电镀无法沉积的低电位金属,通以反应气体和合金靶材更是可以沉积从合金到陶瓷甚至是金刚石的涂层,而且可以根据需要设计涂层体系.2.节约金属材料:由于真空涂层的附着力、致密度、硬度、耐腐蚀性能等相当优良,沉积的镀层可以远远小于常规湿法电镀镀层,达到节约的目的.3.无环境污染:由于所有镀层材料都是在真空环境下通过等离子体沉积在工件表面,没有溶液污染,所以对环境的危害相当小.但是由于获得真空和等离子体的仪器设备精密昂贵,而且沉积工艺还掌握在少数技术人员手中,没有大量被推广,其投资和日常生产维护费用昂贵.但是随着社会的不断进步,真空电镀的优势会越来越明显,在某些行业取代传统的湿法电镀是大势所趋!***真空溅镀流程:先给注塑好的壳体清洗,而后喷涂一层UV底漆,再用真空溅镀机镀上一层金属膜,利用的也是原子物理气相沉积,出来以后再覆盖一层UV面漆。

真空蒸镀工艺

真空蒸镀工艺一、工艺概述真空蒸镀是一种将金属或非金属材料沉积在基材表面的工艺。

它可以改善基材的外观和性能,增加其耐磨性、耐腐蚀性和导电性等。

真空蒸镀工艺包括预处理、真空排气、加热、沉积和冷却等环节。

二、工艺流程1. 基材清洗:将待处理的基材放入清洗槽中,用去离子水或有机溶剂清洗表面的污垢和油脂。

2. 真空排气:将清洗后的基材放入真空室内,通过机械泵和分子泵将室内压力降至10^-3~10^-5Pa。

3. 加热:使用电阻加热器或感应加热器对基材进行加热,使其表面温度达到200~300℃。

4. 沉积:在基材表面形成金属或非金属涂层。

常用的沉积方法有电弧离子镀、直流磁控溅射和反应式磁控溅射等。

5. 冷却:冷却基材,使其表面温度降至室温。

三、各环节详解1. 基材清洗基材清洗是真空蒸镀工艺的第一步,其目的是去除表面污垢和油脂,保证基材表面干净。

清洗方法有机械清洗、化学清洗和超声波清洗等。

其中,化学清洗常用的溶液有酸碱溶液、氧化剂溶液和有机溶剂等。

2. 真空排气真空排气是真空蒸镀工艺中最重要的环节之一。

在真空室内排除氧气和其他杂质气体,可以避免反应产生不良影响。

排气方法有静态排气和动态排气两种。

静态排气是在真空室内关闭所有阀门,使用机械泵将室内压力降至10^-3~10^-5Pa;动态排气则是在机械泵的辅助下使用分子泵或扩散泵将室内压力降至10^-6~10^-7Pa。

3. 加热加热是为了使基材表面温度达到沉积温度,以便于金属或非金属材料沉积在基材表面。

加热方法有电阻加热器和感应加热器两种。

电阻加热器是通过电流通过导体产生热能,使基材表面温度升高;感应加热器则是利用交变磁场在导体中产生涡流,从而使基材表面温度升高。

4. 沉积沉积是将金属或非金属材料沉积在基材表面的过程。

常用的沉积方法有电弧离子镀、直流磁控溅射和反应式磁控溅射等。

其中,电弧离子镀是将两个相同金属电极放入气体环境中,在极点处形成高温等离子体,使其蒸发并沉积在基材表面;直流磁控溅射则是使用带有靶材的阳极,在气体环境中形成等离子体,使靶材蒸发并沉积在基材表面;反应式磁控溅射则是在气体环境中利用化学反应来形成所需涂层。

简述真空蒸镀的原理及过程

简述真空蒸镀的原理及过程

真空蒸镀是一种常用的表面处理技术,通过在真空环境下对物体进行镀膜,使其表面具有一定的功能和装饰效果。

其原理及过程如下:

1. 原理:

真空蒸镀利用真空环境下的物理气相沉积过程,将蒸发源中的固态材料加热至蒸发温度,使其表面分子获得足够的能量而蒸发。

蒸发的材料分子在真空环境中沉积到待处理物体表面,形成一层薄膜。

2. 过程:

(1)准备工作:清洗待处理物体,并将其放置在真空蒸镀设备的装置中。

(2)抽真空:将装置内的气体抽出,建立一定的真空环境,以防止与大气中的气体发生反应。

(3)加热蒸发源:将蒸发源中的固态材料进行加热,使其表面分子获得足够的能量而蒸发。

(4)形成薄膜:蒸发的材料分子在真空环境中沉积到待处理物体表面,形成一层薄膜。

(5)膜层调节:根据需要,可通过控制薄膜的厚度、结构和成分来调节薄膜的性能。

(6)结束工作:待处理物体经过一定的时间后,形成所需的镀膜,完成真空蒸镀过程。

真空蒸镀可用于金属、陶瓷、塑料等材料的表面处理,常见的应用包括镀金、镀银、镀铜等装饰性镀膜,以及光学镀膜、防腐蚀镀膜等功能性镀膜。

NCVM(真空蒸镀)

啟動蒸鍍開關 (蜂鳴器響)

關蒸發源電流 抽氣閥門開啟

蒸鍍條件確認 送入真空腔體內 啟動抽氣系統 至設定真空值 (冷凍機自動開啟) 開啟蒸發源電流 (蒸鍍作動) 冷凍機除霜 破真空取出基材

NCVM Process Flow 成形品(Raw Material) 烘烤(heating) 蒸 著(NCVM) 成品(products) 素材清潔(cleaning)

1

2 3

knife 3M-600 tape 小刀 3M-600膠帶 RCA test of tape RCA紙带测试儀 740 eraser 95% ethanol 740 橡皮 95%醫用酒精

4 5

6 7 8

lasting temp. & humi. 恆溫恆濕試驗機 lasting temp. & humi. 恆溫恆濕試驗機 干擾測試

底 塗(Under Coat)

面 塗 (Top Coat)

Hard coated

Metal Primer Substrate

NCVM Production Line Layout

蒸 鍍 區

塗 裝 線 作 業 區 塗 裝 線

前置作業區

1.一般生產環境無塵車間 2.一臺蒸鍍機最少須配置二條1塗1烤塗裝線,塗裝線須有UV烤箱的配置 3.作業人員一律須著無塵服.

Evaporation

蒸鍍設備

常用蒸發源:鎢絲,鎢/鉬舟

Evaporation

鎢絲

蒸發源

鎢舟 鉬舟

Ncvm Quality Conthod 2H pencil 2H铅笔 Drawing dim. Nominal surface hardness (10N/50mm) 表面硬度(10N/5条) cross test 百格測試 (175g/250cycles) 耐磨耗性(175g/250回) abrasive resistance(175g/1000cycles) 耐磨耗性(175g/1000回) ethanol resistance(dip in2H) 耐酒精測試(浸泡2H) high temp.resistance( 90% 65℃ 96H) 耐高溫測試( 90% 65℃ 96H) low temp. resistance( -40℃ 96H) 耐低溫測試( -40℃ 96H)

真空蒸镀概述

真 空 蒸 镀 原 理

1. 真空蒸发镀膜的三种基本过程:

① 热蒸发过程 ② 气化原子或分子在蒸发源与基片之间的输运,即这 2. 些粒子在环境气氛中的飞行过程。

③ 蒸发原子或分子在基片表面上的淀积过程,即是蒸气凝聚、成核、核生长、形成连续 薄膜。

3. 真空蒸镀的优缺点:

4. 优点:是设备比较简单、操作容易;制成的薄膜纯 度高、质量好,厚度可较准确控制; 成膜速率快、效率高;薄膜的生长机理比较单纯。

膜厚的测量方法

介绍以下几种方法

○ 称重法:微量天平法、石英晶体振荡法 ○ 电学方法:电阻法、电容法、电离式监控计法 ○ 光学方法:光吸收法、光干涉法、等厚干涉条纹法

(1)触针法:差动变压器法、阻抗放大法、压电元件法

称重法:微量天平法

原理:是将微量天平设置在真空室内,把蒸镀的基

片吊在天平横梁的一端,测出随薄膜的淀积而产生

触针测厚计的传感器 差动变压器法;(b)阻抗法

(b) 阻抗放大法

由于触针上下运动使电感器的间隙d发生相 应的变化时,感抗随之变化,导至线圈阻抗 改变。再利用放大电路放大并显示该阻抗的 变化量,即可表征触针上下运动的距离。

电阻蒸发源

○ 采用钨等高熔点金属,做成适当形状的蒸发源,其上装入待蒸发材料, 让电流通过,对蒸发材料进行直接加热蒸发,或者把待蒸发材料放入 Al2O3、BeO 等坩埚中进行间接加热蒸发 。

电子束蒸发源

将蒸发材料放入水冷铜坩埚中,直接利用电子束加热,使蒸发材料气化蒸发后凝结 在基板表面成膜,是真空蒸发镀膜技术中的一种重要的加热方法和发展方向。

测量的薄膜膜厚t为:

触针法

(a) 差动变压器法

原理:在针尖上镶有曲率半径为几微米的蓝宝石或金刚石的触针,使其在薄膜表面上移动时,由 于试样的台阶会引起触针随之作阶梯式上下运动。再采用机械的、光学的或电学的方法,放大触 针所运动的距离并转换成相应的读数,该读数所表征的距离即为薄膜厚度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.真空的定义:真空并不是真正的没有空气,它是指低于一个大气

压的气体空间。

1)粗真空(105~102 Pa)

2)低真空(102~10-1Pa)

3)高真空(10-1 ~10-6Pa) 4)超高真空 (10-6Pa ~ 10-12Pa ) 5)极高真空 ( < 10-12Pa )

2.真空蒸发镀膜定义:在真空室中蒸发容器中待形成薄膜的原材料,

距離、照射角度、光照強度正常,且初件UV燈照射后OK. 2.經過預熱後的工件在地面輸送鏈的運載下自動進入UV爐進行烘烤.

二二.下治具 (面塗)

操作條件 1.10萬級無塵室 2.輸送鏈速度:2.20~3.00m/min 3.照明條件:室內一般照明

作業步驟 1.已噴完面漆的產品在地面輸送鏈的運載下進入治具下挂區. 2.作業員一手握住鋁棒中部, 一手抓住六角治具下部,垂直向

八.底漆流平

操作條件 1.10萬級無塵室 2.溫度:常溫 3.輸送鏈速度:2.20~3.00m/min

作業步驟 1.由指定人员按設備操作規范設定好相應的操作條件. 2.經過底漆涂裝后的工件在地面輸送鏈的運載下進入流平室流平.

九.底漆預熱

操作條件 1.10萬級無塵室 2.溫度:50℃~75℃. 3.輸送鏈速度:2.20~3.00m/min

花座上取下,放入到输送带两侧的鋁材 槽中,待下一工序作业。

十五.上治具(面塗)

操作條件 1.10萬級無塵室 2.輸送鏈速度:2.20~3.00m/min 3.照明條件:室內一般照明

作業步驟 1.作業員一手按住铁棒長桿治具,一手抓住六角治具的顶部,

将六角治具从铁棒長桿治具上拔下。 2.作業員一手握住六角治具,一手握住鋁棒,將六角治具下部弧

設備及地面輸送链,作好生產準備. 2.作業員從上黑色胶盘里拿取1PCS已挂滿素材的六角治具,一手輕握鋁棒,

將六角治具下部弧形開口處對準鋁棒的插銷插在鋁棒上,並在輸送鏈的 作用下流入下一工站.

五.人工除靜電除塵 (底塗)

操作條件 1.10萬級無塵室 2.輸送鏈速度:2.20~3.00m/min 3.照明條件:室內一般照明

七.底漆噴塗

操作條件 1.10000級無塵室 2.溫度: 24℃±3℃ 3.濕度:55%~80% 4.輸送鏈速度:2.20~3.00m/min

作業步驟 1.噴涂前由設備人員或現場主管依設備操作規範自動啟動噴塗設備或

手動依次開啟冰水機、供排風系統、噴涂系統、UV機、烤爐等設備, 並確認噴槍感應器位置適當及所有設備運轉良好. 2.調機人員依現場溫度、濕度、線速等實際情況適當調整油漆粘度、 噴涂壓力、噴幅壓力、霧化壓力、噴槍距離、高度、噴涂角度、工 件自轉速度、預烤溫度等參數,並作好首件確認。 3.從自動除塵室流入的工件在地面輸送鏈的運載下經由光電開關進入噴 房進行底漆噴涂.

上拔出六角治具,將治具放入黑色胶盘中。

二三.产品下挂

操作條件 1.10萬級無塵室 2.检視距離:300±50mm 3.檢視時間:10±5S 4.照明條件:室內一般照明

作業步驟 1.作業員抓住产品中间的进料口处取下蒸镀产品,並將产品蒸镀面向上,

放入TRAY中,直到放满一盘。每層TRAY間需放一層珍珠綿隔开, 一 定数量后由物流搬出无尘室供后续作业。卸完产品的六角治具放到黑 色膠盤中供後續作業使用. 2.作業員需對下挂产品作抽檢動作,確認良率狀況符合要求,发现异常时需 及時知會当班组长和品管,由品管聯絡相關人員處理.

形開口處對準鋁棒的插銷插在鋁棒上,並在輸送鏈的作用下 流入下一工站.

十六.人工除靜電除塵 (面塗)

操作條件 1.10萬級無塵室 2.輸送鏈速度:2.20~3.00m/min 3.照明條件:室內一般照明

作業步驟 1.作業員先自檢靜電除塵槍的使用狀況,確認良好方可使用,作好生產準備. 2.生產時作業員一手握住六角治具,一手握住靜電除塵槍,並按住靜電槍開

另一手用無塵布擦拭素材。 4.轉動六角治具,依次將治具上的每一個素材擦拭干凈. 5.已擦拭的素材放回黑色胶盘里,待全部擦拭完毕后,进入下一工序。

四.上治具(底塗)

操作條件 1.10萬級無塵室 2.輸送鏈速度:2.20~3.00m/min 3.照明條件:室內一般照明

作業步驟 1.生產前由設備人員或現場主管依設備操作規范開啟相關烤漆設備.附屬

除塵槍均處於適當的位置 2.挂滿素材的六角治具在輸送鏈的作用下進入自動除塵室,經由12

支靜電除塵槍進行自動除塵除靜件 1.10000級無塵室 2.溫度: 24℃±3℃ 3.濕度:55%~80% 4.輸送鏈速度:2.20~3.00m/min

十三.蒸镀

操作條件 1.10萬級無塵室 2.照明條件:室內一般照明

作業步驟 1.由指定人员按设备操作规范设置好蒸镀条件 2.作业员将装有待蒸镀产品的炉门缓慢推向炉主体,

真空蒸镀炉自动将炉门吸紧,开始抽真空,蒸镀。 3.待蒸镀完毕,炉门自动松开后,将炉门缓缓拉开,

产品待下一工序作业。

蒸鍍(Evaporation)介紹

使其原子或分子从表面气化逸出,形成蒸气流,入射到固体(衬

底或基片)表面,凝结形成固态薄膜的方法。

3.蒸发的三个基本过程:

1) 固相或液相

气相

2) 气化原子或分子在蒸发源与基片之间的运输

3) 蒸发原子或分子在基片表面上的沉积过程

十四.卸炉

操作條件 1.10萬級無塵室 2.照明條件:室內一般照明

作業步驟 1.将裝有已蒸鍍产品的铁棒長桿治具从莲

2.面漆調漆作業 拿取相應的面漆,將整桶的面漆放在搖擺機上搖擺15min以上。称取一定重量的 面漆然后用500目濾網(四层)對油漆進行過濾,將其倒入專用的供漆桶中,並記錄 於<<宏訊蒸镀产品生产參數記錄表>>中.

謝謝大家

真空蒸镀制程介绍

P600B1轉軸左塞電鍍件 (銀色) 2PH29-601 P600B1轉軸右塞電鍍件 (銀色) 2PH29-661

表面處理加工部 2005.09.

一.素材進料

操作條件 1.10萬級無塵室 2.检視距離:300±50mm 3.檢視時間:10±5S 4.照明條件:室內一般照明

作業步驟 1.作業員將素材從無塵室外拿到货淋室,经过风淋后再用物流車拉進無塵

操作條件 1.10萬級無塵室 2.輸送鏈速度:2.20~3.00m/min 3.照明條件:室內一般照明

作業步驟 1.打開高壓發生器並確認除塵除靜電效果良好,同時確認12支靜電

除塵槍均處於適當的位置 2.挂滿素材的六角治具在輸送鏈的作用下進入自動除塵室,經由12

支靜電除塵槍進行自動除塵除靜電作業,然后流入噴房進行底漆 噴涂作业。

距離、照射角度、光照強度正常,且初件UV燈照射后OK. 2.經過預熱後的工件在地面輸送鏈的運載下自動進入UV爐進行烘烤.

十一.下治具 (底塗)

操作條件 1.10萬級無塵室 2.輸送鏈速度:2.20~3.00m/min 3.照明條件:室內一般照明

作業步驟 1.經UV烘烤后的烤漆件在地面輸送鏈的運載下進入治具下挂區. 2.取1PCS鐵棒長桿治具,放入輸送帶兩側的鋁材槽中。 3.作業員一手握住鋁棒中部, 一手抓住六角治具下部,垂直向上拔出六角治具。 4.一手握住六角治具的頂部,一手按住鐵棒長桿治具,將六角治具插到鐵棒

十九.面漆流平

操作條件 1.10萬級無塵室 2.溫度:常溫 3.輸送鏈速度:2.20~3.00m/min

作業步驟 1.由指定人员按設備操作規范設定好相應的操作條件. 2.經過面漆涂裝后的工件在地面輸送鏈的運載下進入流平室流平.

二十.面漆預熱

操作條件 1.10萬級無塵室 2.溫度:50℃~75℃. 3.輸送鏈速度:2.20~3.00m/min

作業步驟 1.由指定人员按設備操作規范設定好輸送鏈速度和預烤溫度,並確認初件OK. 2.經過流平的工件在地面輸送鏈的運載下進入預熱室預熱.

二一.UV烘烤(面塗)

操作條件 1.10萬級無塵室 2.輸送鏈速度:2.20~3.00m/min

作業步驟 1.由指定人员按設備操作規范先開啟UV爐及輸送鏈,並確認UV燈管與工件

二四.调漆

操作條件 1.5萬級無塵室 2.溫度: 24℃±3℃ 3.濕度:55%~80%

作業步驟

1.底漆調漆作業: 拿取相應的底漆,將整桶的底漆放在搖擺機上搖擺15min以上。称取一定重量的 底漆然后用500目濾網(四层)對油漆進行過濾,將其倒入專用的供漆桶中,並記錄 於<<宏訊蒸镀产品生产參數記錄表>>中.

室,並將素材轉放於素材進料區備用. 2.作業員對進料素材作抽檢動作,確認素材狀況良好方可投入生產.抽檢不良

品裝在TRAY中,標示后放於不良品區, 抽檢不良須及時知會現場品管,由現 場品管聯絡相關人員處理.

二.素材上挂

操作條件 1.10萬級無塵室 2.照明條件:室內一般照明

作業步驟 1.物流員將素材從素材進料區用物流小車拉至上挂工作臺旁。 2.作業員取1PCS六角治具,一手握住六角治具下方,一手從TRAY

作業步驟 1.噴涂前由設備人員或現場主管依設備操作規範自動啟動噴塗設備或

手動依次開啟冰水機、供排風系統、噴涂系統、UV機、烤爐等設備, 並確認噴槍感應器位置適當及所有設備運轉良好. 2.調機人員依現場溫度、濕度、線速等實際情況適當調整油漆粘度、 噴涂壓力、噴幅壓力、霧化壓力、噴槍距離、高度、噴涂角度、工 件自轉速度、預烤溫度等參數,並作好首件確認。 3.從自動除塵室流入的工件在地面輸送鏈的運載下經由光電開關進入噴 房進行面漆噴涂.

長桿治具上的治具安裝頭上,待下一工站使用。

十二.装炉

操作條件 1.10萬級無塵室 2.照明條件:室內一般照明

作業步驟 1.在电极上装上直條钨丝,并在直條钨丝上綁上鋁

靶材,数量按标准参数规定。 2.取1PCS已上满六角治具的鐵棒長桿治具,先将鐵棒長

桿治具的一端插到上面的莲花座上,再将另一端插到 下面的莲花座上。用同样的方法将同個莲花座装满。 3.用上面的方法装满其他莲花座,待下一工序作业。