真空镀工艺

真空电镀及工艺流程

湿法工艺:*1.化学浸镀2.电镀3.喷导电涂料干法工艺1.真空蒸镀2.阴极溅镀3.离子镀4.烫金5.熔融喷镀真空蒸镀法是在高度真空条件下加热金属,使其熔融、蒸发,冷却后在塑料表面形成金属薄膜的方法。

常用的金属是铝等低熔点金属。

加热金属的方法:有利用电阻产生的热能,也有利用电子束的。

在对塑料制品实施蒸镀时,为了确保金属冷却时所散发出的热量不使树脂变形,必须对蒸镀时间进行调整。

此外,熔点、沸点太高的金属或合金不适合于蒸镀。

置待镀金属和被镀塑料制品于真空室内,采用一定方法加热待镀材料,使金属蒸发或升华,金属蒸汽遇到冷的塑料制品表面凝聚成金属薄膜。

在真空条件下可减少蒸发材料的原子、分子在飞向塑料制品过程中和其他分子的碰撞,减少气体中的活性分子和蒸发源材料间的化学反应(如氧化等),从而提供膜层的致密度、纯度、沉积速率和与附着力。

通常真空蒸镀要求成膜室内压力等于或低于10-2Pa,对于蒸发源与被镀制品和薄膜质量要求很高的场合,则要求压力更低(10-5Pa )。

镀层厚度0.04-0.1um,太薄,反射率低;太厚,附着力差,易脱落。

厚度0.04时反射率为90%**真空离子镀,又称真空镀膜.真空电镀的做法现在是一种比较流行的做法,做出来的产品金属感强,亮度高.而相对其他的镀膜法来说,成本较低,对环境的污染小,现在为各行业广泛采用.真空电镀适用范围较广,如ABS料、ABS+PC料、PC料的产品.同时因其工艺流程复杂、环境、设备要求高,单价比水电镀昂贵.现对其工艺流程作简要介绍:产品表面清洁--〉去静电--〉喷底漆--〉烘烤底漆--〉真空镀膜--〉喷面漆--〉烘烤面漆--〉包装.一般真空电镀的做法是在素材上先喷一层底漆,再做电镀.由于素材是塑料件,在注塑时会残留空气泡,有机气体,而在放置时会吸入空气中的水分.另外,由于塑料表面不够平整,直接电镀的工件表面不光滑,光泽低,金属感差,并且会出现气泡,水泡等不良状况.喷上一层底漆以后,会形成一个光滑平整的表面,并且杜绝了塑料本身存在的气泡水泡的产生,使得电镀的效果得以展现.真空电镀可分为一般真空电镀、UV真空电镀、真空电镀特殊.工艺有蒸镀、溅镀、枪色等.水电镀因工艺较简单,从设备到环境得要求均没有真空离子镀苛刻,从而被广泛应用.但水电镀有个弱点,只能镀ABS料和ABS+PC料(此料镀的效果也不是很理想).而ABS料耐温只有80℃,这使得它的应用范围被限制了.而真空电镀可达200℃左右,这对使用在高温的部件就可以进行电镀处理了.像风嘴、风嘴环使用PC料,这些部件均要求耐130℃的高温.另,一般要求耐高温的部件,做真空电镀都要在最后喷一层UV 油,这样使得产品表面即有光泽、有耐高温、同时又保证附着力.两种工艺的优缺点:A、简单来说,真空电镀不过UV油,其附着力很差,无法过百格TEST,而水电镀的明显好于真空电镀!因此,为保证真空电镀的附着力,均需后续进行特殊的喷涂处理,成本当然高些.B、水电镀颜色较单调,一般只有亮银和亚银等少数几种,对于闪银、魔幻蓝、裂纹、水滴银等五花八门的七彩色就无能为力了.而真空电镀可以解决七彩色的问题.C、水电镀一般的镀层材质采用“六价铬”,这是非环保材料.对于“六价铬”有如下的要求:欧盟:76/769/EEC:禁止使用;94/62/EC:<100ppm;ROHS:<1000ppm如此严格的要求,国内一些厂家已开始尝试使用“三价铬”来替代“六价铬”;而真空电镀使用的镀层材质广泛、容易符合环保要求.简单一点,就是在真空状态下将需要涂覆在产品表面的膜层材料通过等离子体离化后沉积在工件表面的表面处理技术.它有真空蒸发镀,溅射镀,离子镀等,获得这些沉积方法的途径有多种:电加热、离子束、电子束、直流溅射、磁控溅射、中频溅射、射频建设、脉冲溅射、微波增强等离子体、多弧等等很多种方法,可以根据的需求和经济技术条件考虑选用的涂层设备.相对于传统的湿发电镀,真空电镀具有以下优点:1.沉积材料广泛:可沉积铝、钛、锆等湿法电镀无法沉积的低电位金属,通以反应气体和合金靶材更是可以沉积从合金到陶瓷甚至是金刚石的涂层,而且可以根据需要设计涂层体系.2.节约金属材料:由于真空涂层的附着力、致密度、硬度、耐腐蚀性能等相当优良,沉积的镀层可以远远小于常规湿法电镀镀层,达到节约的目的.3.无环境污染:由于所有镀层材料都是在真空环境下通过等离子体沉积在工件表面,没有溶液污染,所以对环境的危害相当小.但是由于获得真空和等离子体的仪器设备精密昂贵,而且沉积工艺还掌握在少数技术人员手中,没有大量被推广,其投资和日常生产维护费用昂贵.但是随着社会的不断进步,真空电镀的优势会越来越明显,在某些行业取代传统的湿法电镀是大势所趋!真空离子镀,又称真空镀膜.真空电镀的做法现在是一种比较流行的做法,做出来的产品金属感强,亮度高.而相对其他的镀膜法来说,成本较低,对环境的污染小,现在为各行业广泛采用.真空电镀适用范围较广,如ABS料、ABS+PC料、PC料的产品.同时因其工艺流程复杂、环境、设备要求高,单价比水电镀昂贵.现对其工艺流程作简要介绍:产品表面清洁--〉去静电--〉喷底漆--〉烘烤底漆--〉真空镀膜--〉喷面漆--〉烘烤面漆--〉包装.一般真空电镀的做法是在素材上先喷一层底漆,再做电镀.由于素材是塑料件,在注塑时会残留空气泡,有机气体,而在放置时会吸入空气中的水分.另外,由于塑料表面不够平整,直接电镀的工件表面不光滑,光泽低,金属感差,并且会出现气泡,水泡等不良状况.喷上一层底漆以后,会形成一个光滑平整的表面,并且杜绝了塑料本身存在的气泡水泡的产生,使得电镀的效果得以展现.真空电镀可分为一般真空电镀、UV真空电镀、真空电镀特殊.工艺有蒸镀、溅镀、枪色等.水电镀因工艺较简单,从设备到环境得要求均没有真空离子镀苛刻,从而被广泛应用.但水电镀有个弱点,只能镀ABS料和ABS+PC料(此料镀的效果也不是很理想).而ABS料耐温只有80℃,这使得它的应用范围被限制了.而真空电镀可达200℃左右,这对使用在高温的部件就可以进行电镀处理了.像风嘴、风嘴环使用PC料,这些部件均要求耐130℃的高温.另,一般要求耐高温的部件,做真空电镀都要在最后喷一层UV 油,这样使得产品表面即有光泽、有耐高温、同时又保证附着力.两种工艺的优缺点:A、简单来说,真空电镀不过UV油,其附着力很差,无法过百格TEST,而水电镀的明显好于真空电镀!因此,为保证真空电镀的附着力,均需后续进行特殊的喷涂处理,成本当然高些.B、水电镀颜色较单调,一般只有亮银和亚银等少数几种,对于闪银、魔幻蓝、裂纹、水滴银等五花八门的七彩色就无能为力了.而真空电镀可以解决七彩色的问题.C、水电镀一般的镀层材质采用“六价铬”,这是非环保材料.对于“六价铬”有如下的要求:欧盟:76/769/EEC:禁止使用;94/62/EC:<100ppm;ROHS:<1000ppm如此严格的要求,国内一些厂家已开始尝试使用“三价铬”来替代“六价铬”;而真空电镀使用的镀层材质广泛、容易符合环保要求.简单一点,就是在真空状态下将需要涂覆在产品表面的膜层材料通过等离子体离化后沉积在工件表面的表面处理技术.它有真空蒸发镀,溅射镀,离子镀等,获得这些沉积方法的途径有多种:电加热、离子束、电子束、直流溅射、磁控溅射、中频溅射、射频建设、脉冲溅射、微波增强等离子体、多弧等等很多种方法,可以根据的需求和经济技术条件考虑选用的涂层设备.相对于传统的湿发电镀,真空电镀具有以下优点:1.沉积材料广泛:可沉积铝、钛、锆等湿法电镀无法沉积的低电位金属,通以反应气体和合金靶材更是可以沉积从合金到陶瓷甚至是金刚石的涂层,而且可以根据需要设计涂层体系.2.节约金属材料:由于真空涂层的附着力、致密度、硬度、耐腐蚀性能等相当优良,沉积的镀层可以远远小于常规湿法电镀镀层,达到节约的目的.3.无环境污染:由于所有镀层材料都是在真空环境下通过等离子体沉积在工件表面,没有溶液污染,所以对环境的危害相当小.但是由于获得真空和等离子体的仪器设备精密昂贵,而且沉积工艺还掌握在少数技术人员手中,没有大量被推广,其投资和日常生产维护费用昂贵.但是随着社会的不断进步,真空电镀的优势会越来越明显,在某些行业取代传统的湿法电镀是大势所趋!***真空溅镀流程:先给注塑好的壳体清洗,而后喷涂一层UV底漆,再用真空溅镀机镀上一层金属膜,利用的也是原子物理气相沉积,出来以后再覆盖一层UV面漆。

真空镀膜工艺

真空镀膜工艺真空镀膜工艺是近几十年来新兴的一种重要的材料制备技术,它涉及到涂覆物的表面保护和性能改进的问题,是材料加工和制造技术的重要组成部分。

随着科技的不断发展,真空镀膜技术已经在汽车、航空航天、电子信息、制药等各个领域得到广泛应用。

一、真空镀膜的基本原理真空镀膜是一种利用真空条件下对材料表面进行涂覆的技术,其基本原理是通过热源将原子或分子释放出来,形成热蒸气,在真空环境中,当热蒸气冷却下来并与表面发生化学反应时,会形成一层薄膜。

二、真空镀膜的工艺流程真空镀膜的工艺流程一般可分为三个阶段:加工前准备、真空镀膜和加工后处理。

1、加工前准备:这一步是镀膜过程中最重要的一步,要求表面粗糙度必须符合要求,并进行静电喷涂、磨光处理等表面处理工艺,以保证镀层的质量。

2、真空镀膜:涂覆材料的发泡、烘烤、真空和冷却等步骤,在真空镀膜工艺中起着关键作用,可以确保镀层的质量和性能。

3、加工后处理:它包括金属斑点的消除、打磨抛光、修补抛光等步骤。

三、真空镀膜的特点1、制作精度高:真空镀膜可以制作各种形状的精细镀层,具有良好的外观和抗腐蚀性。

2、抗腐蚀性强:真空镀膜制品可以在各种恶劣的环境条件下长期正常使用,具有良好的抗腐蚀性和耐磨性。

3、工艺流程简单:真空镀膜工艺流程简单,操作简单,操作工人要求不高,制作效率高,为用户节约成本、提高生产效率。

四、真空镀膜的应用真空镀膜工艺在汽车、航空航天、电子信息、制药等领域的应用也是越来越广泛,其应用的产品有汽车镜子、航空和航天件、半导体组件、制药设备等。

1、汽车镀膜:汽车镀膜可以有效地防止汽车表面受到气流冲击、湿气侵蚀、离子雾污染、光、电子辐射等环境污染的影响。

2、航空航天件镀膜:它可以防止紫外线辐射的危害,还能提高产品的耐磨性、耐热性和抗紫外线性能。

3、半导体组件镀膜:它可以提高组件的散热性能,减少静电干扰,延长组件的使用寿命。

4、药剂设备镀膜:它可以防止药液薄膜损坏,保护药物的安全性,以及提高药物的分散性和可溶性。

真空镀膜(ncvm)工艺培训教材PPT课件

颜色不纯

由于反应不完全或杂质污染,膜层可能呈 现出不纯或斑驳的颜色。

分析方法

X射线衍射(XRD)

能谱分析(EDS)

分析膜层的晶体结构和相组成。

附着力测试

对膜层进行元素分析,了解各元 素的分布和比例。

通过划痕、拉拔等试验测定膜层 与基材之间的附着力。

显微观察

通过金相显微镜观察膜层的微观 结构,了解其均匀性、孔隙和缺 陷。

05

真空镀膜(NCVM)问题与 解决方案

常见问题

表面粗糙度大

镀膜后的表面粗糙,影响外观和使用性能 。

膜层不均匀

镀膜过程中,由于气体流动、温度分布不 均或反应物供应问题,可能导致膜层在表 面分布不均。

附着力差

镀膜层与基材之间可能存在弱附着力,导 致镀膜容易剥落。

孔隙率过高

膜层中存在过多的孔隙,影响其防护和装 饰效果。

04

真空镀膜(NCVM)技术参 数与优化

工艺参数

真空度

真空镀膜过程中,需要控制真空室的 真空度,以确保膜层的均匀性和附着 力。

温度

镀膜过程中,基材的温度对膜层的附 着力和性能有影响,需根据不同材料 和镀膜要求进行温度控制。

镀膜时间

镀膜时间的长短直接影响膜层的厚度 和均匀性,需根据工艺要求进行精确 控制。

防护眼镜

保护操作人员的眼睛免受镀膜过程中产生的 有害物质和紫外线的伤害。

夹具

用于固定基材,确保其在镀膜过程中位置稳 定。

手套

保护操作人员的手部免受镀膜过程中产生的 有害物质和高温的伤害。

03

真空镀膜(NCVM)工艺流 程

前处理

表面清洗

使用有机溶剂和超声波清洗技术去除 工件表面的污垢、油脂和杂质,以确 保镀膜层的附着力。

真空电镀及工艺流程

真空电镀及⼯艺流程真空电镀及⼯艺流程真空电镀及⼯艺流程真空蒸镀法是在⾼度真空条件下加热⾦属,使其熔融、蒸发,冷却后在塑料表⾯形成⾦属薄膜的⽅法。

常⽤的⾦属是铝等低熔点⾦属。

加热⾦属的⽅法:有利⽤电阻产⽣的热能,也有利⽤电⼦束的。

在对塑料制品实施蒸镀时,为了确保⾦属冷却时所散发出的热量不使树脂变形,必须对蒸镀时间进⾏调整。

此外,熔点、沸点太⾼的⾦属或合⾦不适合于蒸镀。

置待镀⾦属和被镀塑料制品于真空室内,采⽤⼀定⽅法加热待镀材料,使⾦属蒸发或升华,⾦属蒸汽遇到冷的塑料制品表⾯凝聚成⾦属薄膜。

在真空条件下可减少蒸发材料的原⼦、分⼦在飞向塑料制品过程⼬和其他分⼦的碰撞,减少⽓体⼬的活性分⼦和蒸发源材料间的化学反应(如氧化等),从⽽提供膜层的致密度、纯度、沉积速率和与附着⼒。

通常真空蒸镀要求成膜室内压⼒等于或低于10-2Pa,对于蒸发源与被镀制品和薄膜质量要求很⾼的场合,则要求压⼒更低(10- 5Pa ) o 镀层厚度太薄,反射率低;太厚,附着⼒差,易脱落。

厚度时反射率为90% ,真空离⼦镀,⼜称真空镀膜.真空电镀的做法现在是⼀种⽐较流⾏的做法,做出来的产品⾦属感强,亮度⾼.⽽相对其他的镀膜法来说,成本较低,对环境的污染⼩,现在为各⾏业⼴泛采⽤.真空电镀适⽤范围较⼴,如ABS料、ABS+PC料、PC料的产品.同时因其⼯艺流程复杂、环境、设备要求⾼,单价⽐⽔电镀昂贵.现对其⼯艺流程作简要介绍:产品表⾯清洁⼀〉去静电⼀〉喷底漆--〉烘烤底漆- -〉真空镀膜--〉喷⾯漆--〉烘烤⾯漆--〉包装.⼀般真空电镀的做法是在素材上先喷⼀层底漆,再做电镀.由于素材是塑料件,在注塑时会残留空⽓泡,有机⽓体,⽽在放置时会吸⼊空⽓中的⽔分.另外,由于塑料表⾯不够平整,直接电镀的⼯件表⾯不光滑,光泽低,⾦属感差,并且会出现⽓泡,⽔泡等不良状况.喷上⼀层底漆以后,会形成⼀个光滑平整的表⾯,并且杜绝了塑料本⾝存在的⽓泡⽔泡的产⽣,使得电镀的效果得以展现.真空电镀可分为⼀般真空电镀、UV真空电镀、真空电镀特殊.⼯艺有蒸镀、溅镀、枪⾊等.⽔电镀因⼯艺较简单,从设备到环境得要求均没有真空离⼦镀苛刻,从⽽被⼴泛应⽤.但⽔电镀有个弱点,只能镀ABS料和ABS+PC料(此料镀的效果也不是很理想).⽽ABS料耐温只有80°C,这使得它的应⽤范围被限制了.⽽真空电镀可达200°C左右,这对使⽤在⾼温的部件就可以进⾏电镀处理了.像风嘴、风嘴环使⽤PC料,这些部件均要求耐130°C的⾼温.另,⼀般要求耐⾼温的部件,做真空电镀都要在最后喷⼀层UV油,这样使得产品表⾯即有光泽、有耐⾼温、同时⼜保证附着⼒.两种⼯艺的优缺点:A、简单来说,真空电镀不过UV油,其附着⼒很差,⽆法过百格 TEST,⽽⽔电镀的明显好于真空电镀!因此,为保证真空电镀的附着⼒,均需后续进⾏特殊的喷涂处理,成本当然⾼些.B、⽔电镀颜⾊较单调,⼀般只有亮银和亚银等少数⼏种,对于闪银、魔幻蓝、裂纹、⽔滴银等五花⼋门的七彩⾊就⽆能为⼒了.⽽真空电镀可以解决七彩⾊的问题.C、⽔电镀⼀般的镀层材质采⽤“六价鎔”,这是⾮环保材料.对于“六价銘”有如下的要求:欧盟:76769EEC:禁⽌使⽤;9462EC: lOOppm;ROHS: lOOOppm如此严格的要求,国内⼀些⼚家已开始尝试使⽤“三价鋁”来替代“六价銘”;⽽真空电镀使⽤的镀层材质⼴泛、容易符合环保要求.简单⼀点,就是在真空状态下将需要涂覆在产品表⾯的膜层材料通过等离⼦体离化后沉积在⼯件表⾯的表⾯处理技术.它有真空蒸发镀,溅射镀,离⼦镀等,获得这些沉积⽅法的途径有多种:电加热、离⼦束、电⼦束、直流溅射、磁控溅射、⼬频溅射、射频建设、脉冲溅射、微波增强等离⼦体、多弧等等很多种⽅法,可以根据的需求和经济技术条件考虑选⽤的涂层设备.相对于传统的湿发电镀,真空电镀具有以下优点:1.沉积材料⼴泛:可沉积铝、钛、错等湿法电镀⽆法沉积的低电位⾦属,通以反应⽓体和合⾦靶材更是可以沉积从合⾦到陶瓷甚⾄是⾦刚⽯的涂层,⽽且可以根据需要设计涂层体系.2.节约⾦属材料:由于真空涂层的附着⼒、致密度、硬度、耐腐蚀性能等相当优良,沉积的镀层可以远远⼩于常规湿法电镀镀层,达到节约的⽬的.3.⽆环境污染:由于所有镀层材料都是在真空环境下通过等离⼦体沉积在⼯件表⾯,没有溶液污染,所以对环境的危害相当⼩.但是由于获得真空和等离⼦体的仪器设备精密昂贵,⽽且沉积⼯艺还掌握在少数技术⼈员⼿⼬,没有⼤量被推⼴,其投资和⽇常⽣产维护费⽤昂贵.但是随着社会的不断进步,真空电镀的优势会越来越明显,在某些⾏业取代传统的湿法电镀是⼤势所趋!真空离⼦镀,⼜称真空镀膜.真空电镀的做法现在是⼀种⽐较流⾏的做法,做出来的产品⾦属感强,亮度⾼.⽽相对其他的镀膜法来说,成本较低,对环境的污染⼩,现在为各⾏业⼴泛采⽤.真空电镀,这个词不确切.不能归属于电镀?当然也有叫⼲法镀,通常叫真空镀离⼦镀等.学科上,我们认为主要考虑镀层与基体的结合性质机械附着还是冶⾦结合,把它扩⼤范围统称为⽓相沉积,有如下分类⽓相沉积分化学⽓相沉积物理⽓相沉积化学⽓相沉积⾼温⼬温低温物理⽓相沉积真空蒸镀离⼦镀....其⼬低温⽓相沉积实际是⽤低温等离⼦体增强的化学⽓相沉积.是⼀种实⽤性强的⼯模具强化技术.。

真空镀膜工艺流程

真空镀膜工艺流程

《真空镀膜工艺流程》

真空镀膜是一种将金属或非金属材料沉积到基材表面的薄膜技术。

它广泛应用于光学、电子、航空航天、汽车和其他行业,以改善材料的表面性能并赋予其新的功能。

真空镀膜工艺流程通常包括以下几个步骤:

1. 基材清洗:首先要对基材进行清洁处理,去除表面的油污、灰尘和其他杂质,以确保镀膜的附着力和质量。

2. 负极电镀:接着进行负极电镀处理,将基材放置于电解槽中,通过电流将金属离子沉积到基材表面形成一层导电层,以提高镀膜的导电性。

3. 温度处理:对基材进行热处理,以使其表面温度提高,为后续的真空镀膜做好准备。

4. 真空镀膜:将处理好的基材放置于真空镀膜设备中,然后通过真空泵将内部空气抽出,形成真空环境。

接着加热目标材料(金属或非金属)使其蒸发或溅射,利用其离子沉积到基材表面形成薄膜。

同时调节沉积速率、角度和温度以控制膜层的成分和结构。

5. 停机取膜:膜层沉积完毕后,停止镀膜设备并进行取膜处理,将基材从真空室中取出,完成镀膜过程。

以上便是真空镀膜的工艺流程,通过这一系列步骤,我们可以在基材表面形成具有一定厚度、透明度和特定功能的薄膜层,从而提高材料的使用性能和附加值。

真空镀膜工艺流程

真空镀膜工艺流程

1、准备:准备真空室,添加真空设备,准备真空泵,安装真空设备,准备涂料;

2、清洗:清洗待镀材料的表面,去除材料的氧化物等杂质;

3、真空镀膜:进入真空室,把待镀材料放进真空室,启动真空泵,把真空度降至要求值,经过真空状态控制,加入涂料,开始真空镀膜;

4、结束:等待镀膜完成,释放真空,把待镀材料取出,检查是否符合要求;

5、环境保护:将清洗用的液体或固体废物遵守环保法规处理,除尘,保持室内空气洁净。

二、真空镀膜特性:

1、镀膜厚度均匀性高:采用真空镀膜工艺可以均匀地覆盖在各种复杂形状的材料表面上;

2、耐磨性能高:镀膜表层具有较高的硬度,能够抵抗各种外部刮擦和表面磨损;

3、具有良好的防腐性:采用真空镀膜可以有效防止材料表面的腐蚀,可以延长材料的使用寿命;

4、可重复使用:真空镀膜可以根据特定的应用场合进行多次重复使用,有利于节约成本;

5、环保:真空镀膜工艺属于绿色工艺,无任何有毒物质的释放,对环境十分友好。

真空电镀工艺流程和原理

真空电镀工艺流程和原理英文回答:Vacuum Plating: Process and Principle.Vacuum plating is a physical vapor deposition (PVD) technique that involves vaporizing a metal or other material in a vacuum chamber and depositing it as a thin film onto a substrate. This process is commonly used in various industries, including automotive, electronics, aerospace, and decorative applications.The vacuum plating process consists of the following steps:1. Chamber Preparation: The vacuum chamber is first prepared by cleaning and removing any contaminants. The substrate is then placed inside the chamber and secured.2. Vacuum Creation: A vacuum is created inside thechamber using a vacuum pump. This reduces the pressure to a very low level, typically in the range of 10^-5 to 10^-6 Torr.3. Material Evaporation: The material to be depositedis placed in an evaporation source, which is typically a crucible or filament. The evaporation source is heated to a high temperature, causing the material to vaporize.4. Vapor Deposition: The vaporized material travels through the vacuum and condenses on the substrate, forminga thin film. The thickness and properties of the film canbe controlled by adjusting the deposition time, temperature, and pressure.5. Post-Treatment: After the deposition process is complete, the substrate may undergo post-treatment processes such as annealing, heat treatment, or chemical etching to enhance its properties.The principle behind vacuum plating is based on the phenomenon of sublimation, where a solid material directlytransforms into a gas without passing through the liquid phase. In the vacuum chamber, the evaporated material atoms or molecules travel in straight lines until they encounter the substrate, where they condense and adhere to the surface.中文回答:真空电镀工艺流程和原理。

真空电镀工艺流程

真空电镀工艺流程真空电镀是一种将材料通过电化学反应覆盖上金属薄膜的工艺。

它主要应用于提高材料表面的抗氧化、耐腐蚀、导电性和导热性等性能。

下面是一种典型的真空电镀工艺流程。

首先,准备工作。

将需要进行电镀的材料准备好,通常是由金属或者陶瓷制成的基材。

同时,准备好需要镀覆的金属材料,如钛、铂、镍等。

还需准备好一些辅助设备,如真空槽、气体供给系统和加热装置等。

其次,进行预处理。

在开始电镀之前,需要先对基材进行一些处理,以确保金属薄膜能够有效地附着在材料表面。

其中,最常见的处理方法是表面清洁。

通过使用碱性或酸性溶液,将基材表面的污垢和氧化物去除净。

这样做的目的是使基材表面变得光滑,并增加金属薄膜与基材的粘附力。

接下来,进入真空电镀阶段。

首先,将准备好的基材放入真空槽中,并建立起高真空环境。

高真空条件下,可以减小金属薄膜与氧、水等气体的接触,从而提高镀层的质量。

然后,使用电源将阳极和阴极连接起来,使得金属薄膜可以在阳极上形成。

通过调节电流、电压和镀液浓度等参数,可以控制金属薄膜的厚度和均匀性。

最后,进行后处理。

在金属薄膜形成后,需要对其进行一些处理,以达到预期的效果。

其中最常见的后处理方法是退火。

通过加热,可以改善金属薄膜的晶体结构和性能。

此外,还可以对金属薄膜进行抛光或添加其他材料,以增加其硬度和耐磨性等特性。

总结来说,真空电镀工艺流程包括准备工作、预处理、真空电镀和后处理四个阶段。

通过这个流程,可以在基材表面得到一层金属薄膜,提高材料的性能和功能。

不同的材料和金属薄膜之间,可能需要调整工艺参数,以达到最佳的效果。

真空电镀工艺在电子、光学、航天等领域都有广泛的应用,为提升材料质量和功能提供了有效的手段。

真空镀铝铝板车间工艺流程

真空镀铝铝板车间工艺流程

一、铝板预处理:

1. 检验铝板质量是否符合工艺要求。

2. 将铝板进行化学泡电解去脂清洗,除去表面油脂和污垢。

3. 将铝板进行表面研磨,去除表面浮渣和锈点,平整表面。

二、真空镀室前处理:

1. 将预处理完毕的铝板用吸尘机吸尘,清除表面粉尘。

2. 将铝板安装在镀车上送入真空镀室。

三、真空镀过程:

1. 先将真空镀室进行烤版,降低室内的湿度。

2. 开始镀膜,先进行表面活化处理,然后开始镀铝膜。

3. 镀膜厚度根据工艺要求控制在指定值内。

4. 镀结束后,闭锁真空镀室,开启后门取出成品铝板。

五、铝板后处理:

1. 检验表面质量是否合格。

2. 将合格的铝板整理后入库备用。

以上就是真空镀铝铝板车间的主要工艺流程。

真空镀膜的工艺流程

真空镀膜的工艺流程真空镀膜是一种常用的表面处理技术,通过在真空环境中将薄膜材料蒸发或溅射到基材表面,形成一层薄膜来改变基材的性能和外观。

真空镀膜广泛应用于光学、电子、建筑、汽车等领域,是一种重要的表面处理工艺。

下面将介绍真空镀膜的工艺流程。

1. 基材清洗首先,需要对基材进行清洗,以去除表面的油污、灰尘和其他杂质。

清洗方法通常包括超声波清洗、酸碱清洗和溶剂清洗等,确保基材表面干净无杂质。

2. 负载基材清洗后的基材需要被负载到真空镀膜设备的镀膜室内。

在负载过程中,要确保基材表面不再受到任何污染或损坏。

3. 真空抽气当基材负载到镀膜室内后,需要对镀膜室进行真空抽气。

通过真空泵将镀膜室内的空气抽出,直到达到所需的真空度。

通常真空度要求在10^-3Pa以下。

4. 底层镀膜在达到所需真空度后,首先进行底层镀膜。

底层薄膜通常是一种与基材有良好结合性的金属薄膜,用于增强基材与上层薄膜的结合力。

5. 主层镀膜完成底层镀膜后,进行主层镀膜。

主层薄膜的材料和厚度根据具体的应用需求而定,可以是金属、氧化物、氮化物等材料。

6. 辅助处理在主层镀膜完成后,有时需要对薄膜进行一些辅助处理,如退火、离子轰击等,以提高薄膜的致密性和光学性能。

7. 脱真空当所有的镀膜工艺完成后,需要将镀膜室内的真空释放,将基材取出。

通常在一定的气氛下,如氮气或氧气气氛中进行。

8. 检测与包装最后,对镀膜后的基材进行检测,包括膜厚、透过率、反射率等性能指标的检测。

合格后进行包装,以防止薄膜受到二次污染或损坏。

以上就是真空镀膜的工艺流程。

通过这些步骤,可以在基材表面形成一层薄膜,改变其性能和外观,满足不同领域的需求。

真空镀膜技术在现代工业中具有重要的应用价值,随着材料科学和工艺技术的不断发展,相信真空镀膜技术会有更广阔的发展前景。

真空蒸镀与真空溅镀工艺介绍

真空蒸镀

UV照射烘干

UV光油底漆

提高基材待镀层的附着性

UV光油面漆

提高基材已镀层的硬度和配色

UV照射烘干

成品

所以真空蒸镀有三层:底漆层(6~12um)+镀膜层(1~2um)+面漆层(10um)

PAGE 03

装配前处理:

将基材表面杂质、灰尘等用布 擦拭干净,提高喷射良率。

PAGE 04

装配:

将基材装配在专用挂具上,用 以固定于流水线上,并按设计 要求实现外观和功能的遮镀。

PAGE 01

相关问题:

4、为什么真空镀膜的镀铝不导电?

因为镀膜总共有三层,最外层的UV光油经UV照射后起到固化耐磨绝缘的作用,但是一旦这层膜被破坏就导电了。

PAGE 01

营销、技术中心:上海市徐汇区虹梅路1535号星联科研大厦2号楼8-11F 电话: 021-3119 6868 传真: 021-3119 6898 邮编: 200235 生产基地:江苏省海安县海安镇西园大道69号 电话: 0513-887 89820 传真: 0513-8878 9826 邮编: 226601

喷面漆:

提高表面的硬度和耐磨性,要对基 材已镀层喷面漆(可喷不同的颜 色),然后UV照射固化。

PAGE 05

UV照射:

UV照射固化。

PAGE 05

真空溅镀:

通常指的是磁控溅镀,属于高速低温溅镀法。在真空状充入惰性气体(Ar),并在塑胶 基材(阳极)和金属靶材(阴极)之间加入高压直流电,由于辉光放电(glow discharge)产生的电子激发惰性气体产生氩气正离子,正离子向阴极靶材高速运动, 将靶材原子轰出,沉积在塑胶基材上形成薄膜。

PAGE 03

真空电镀及工艺流程

真空电镀及工艺流程真空蒸镀法是在高度真空条件下加热金属,使其熔融、蒸发,冷却后在塑料表面形成金属薄膜的方法。

常用的金属是铝等低熔点金属.加热金属的方法:有利用电阻产生的热能,也有利用电子束的。

在对塑料制品实施蒸镀时,为了确保金属冷却时所散发出的热量不使树脂变形,必须对蒸镀时间进行调整。

此外,熔点、沸点太高的金属或合金不适合于蒸镀。

置待镀金属和被镀塑料制品于真空室内,采用一定方法加热待镀材料,使金属蒸发或升华,金属蒸汽遇到冷的塑料制品表面凝聚成金属薄膜.在真空条件下可减少蒸发材料的原子、分子在飞向塑料制品过程中和其他分子的碰撞,减少气体中的活性分子和蒸发源材料间的化学反应(如氧化等),从而提供膜层的致密度、纯度、沉积速率和与附着力。

通常真空蒸镀要求成膜室内压力等于或低于10-2Pa,对于蒸发源与被镀制品和薄膜质量要求很高的场合,则要求压力更低(10—5Pa )。

镀层厚度0。

04-0。

1um,太薄,反射率低;太厚,附着力差,易脱落。

厚度0。

04时反射率为90% ,真空离子镀,又称真空镀膜。

真空电镀的做法现在是一种比较流行的做法,做出来的产品金属感强,亮度高.而相对其他的镀膜法来说,成本较低,对环境的污染小,现在为各行业广泛采用.真空电镀适用范围较广,如ABS料、ABS+PC料、PC料的产品。

同时因其工艺流程复杂、环境、设备要求高,单价比水电镀昂贵。

现对其工艺流程作简要介绍:产品表面清洁—-〉去静电——〉喷底漆——>烘烤底漆-—〉真空镀膜--〉喷面漆-—〉烘烤面漆--〉包装.一般真空电镀的做法是在素材上先喷一层底漆,再做电镀.由于素材是塑料件,在注塑时会残留空气泡,有机气体,而在放置时会吸入空气中的水分.另外,由于塑料表面不够平整,直接电镀的工件表面不光滑,光泽低,金属感差,并且会出现气泡,水泡等不良状况.喷上一层底漆以后,会形成一个光滑平整的表面,并且杜绝了塑料本身存在的气泡水泡的产生,使得电镀的效果得以展现.真空电镀可分为一般真空电镀、UV真空电镀、真空电镀特殊。

真空镀膜技术工艺流程

真空镀膜技术工艺流程

《真空镀膜技术工艺流程》

真空镀膜技术是一种通过在真空环境中将材料蒸发或溅射到基材表面形成一层薄膜的技术。

它广泛应用于光学、电子、建筑、汽车等领域。

下面将介绍真空镀膜技术的工艺流程。

1. 基材准备

首先需要准备好要镀膜的基材,基材的表面应该干净、光滑且无杂质。

同时还需要对基材进行清洗和预处理,以确保薄膜与基材的结合力和表面光洁度。

2. 真空室准备

将经过准备的基材放入真空室中,并确保真空室的密封性和真空度。

真空室的准备是保证薄膜质量的重要环节。

3. 材料蒸发或溅射

选择合适的镀膜材料,将其加热至一定温度后蒸发或溅射到基材的表面上。

蒸发或溅射的过程需要严格控制温度和时间,以保证薄膜的均匀性和厚度。

4. 薄膜沉积

当材料蒸发或溅射到基材表面后,形成一层薄膜。

薄膜的沉积是一个动态过程,需要在控制条件下进行。

5. 涂层调节

根据不同的需求,可以对薄膜进行涂层调节。

这一步是为了改

变薄膜的光学、机械或化学性能。

6. 真空室排气

薄膜镀制完成后,需要进行真空室排气,将真空室内的气体抽出,以便取出镀好的基材。

通过以上工艺流程,真空镀膜技术可以生产出各种不同功能的薄膜,满足不同领域的需求。

同时,严格控制每个环节,确保了薄膜的质量。

真空电镀的生产工艺

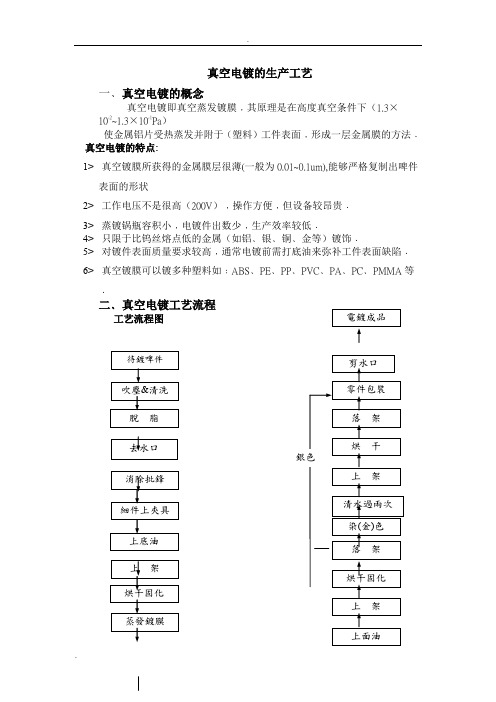

真空电镀的生产工艺一﹑真空电镀的概念真空电镀即真空蒸发镀膜﹐其原理是在高度真空条件下(1.3×10-2~1.3×10-1Pa)使金属铝片受热蒸发并附于(塑料)工件表面﹐形成一层金属膜的方法﹒真空电镀的特点:1>真空镀膜所获得的金属膜层很薄(一般为0.01~0.1um),能够严格复制出啤件表面的形状2>工作电压不是很高(200V)﹐操作方便﹐但设备较昂贵﹒3>蒸镀锅瓶容积小﹐电镀件出数少﹐生产效率较低﹒4>只限于比钨丝熔点低的金属(如铝﹑银﹑铜﹑金等)镀饰﹒5>对镀件表面质量要求较高﹐通常电镀前需打底油来弥补工件表面缺陷﹒6>真空镀膜可以镀多种塑料如﹕ABS﹑PE﹑PP﹑PVC﹑PA﹑PC﹑PMMA等﹒二﹑真空电镀工艺流程工艺流程图重要工序工艺说明1)待镀啤件:真空电镀对啤件要求特别高,如:a)要求啤件表面清洁,无油渍﹑污渍.b)要求啤件表面粗糙度尽可能低.c)啤件内应力要尽可能低﹐内外转角要倒圆角﹒啤塑时要用较低的注射压力﹐较高的模温﹑料温﹐以及尽可能慢的注射速度﹒d)啤件外型应利于获得均匀的镀层﹐如较大平面中间要微突起(突起度约0.1~0.15mm/cm)e)啤件壁厚要适当﹐太薄的件易变形使镀层附着力不好﹐太厚的件易缩水使外观受影响﹒一般来讲﹐薄壁不宜小于0.9mm﹐厚壁不宜超过3.8mm﹒f)注塑缺陷如缩水﹑夹水纹﹑气纹﹑气泡等均会影响电镀外观质量﹐必须严格控制其程度﹐为此要求注塑时采用﹕i> 充分的原料烘干ii> 不使用脱模剂(尤其是硅烷类)iii> 适当的注塑模温﹐较高料温iv> 尽可能少加入或不加入水口料(减低材料中挥发物含量)g)若啤件有台阶或凹位﹐应预先设计必要的斜度过渡﹒h)如有盲孔﹐应设计孔深不超过孔径一半﹐否则对孔底镀层应不作要求.i) 如有“V”形槽﹐要求其宽度与深度比应大于3﹒2)脱脂脱脂作用﹕清除啤件表面尘垢﹑油污﹐保证镀膜有足够的附着力﹒脱脂剂﹕现时生产中使用的是有机溶剂脱脂﹐有机溶剂的选择原则是不伤害塑件表面而能迅速挥发为佳﹐所以因塑料品种而异﹐以下情况提供塑料i> TH104 天那水 (恒星有限公司) ii> #617 天那水 (大昌化工油漆厂)使用时注意﹕ABS ﹑PC 塑料件只用#617清洗(TH104会烧坏胶件)﹐而NYLON ﹑PP 料胶件先用TH104﹑再用#617洗净﹒实际上脱脂方法除用有机溶剂外﹐还有酸性除油﹑碱性除油等﹐下列为酸性脱油过程(供参考)稀硫酸/铬酸清洗液水洗 酒精/乙醚混和液 干燥3) 上底油 & 烘干固化从构成上看,真空镀膜层由底层(底油)+镀层(镀膜)+表面(面油)构成. 底油的作用: 用以掩盖或弥补产品表面可能存在的微小缺陷如针孔、麻点、刮痕等,为真空电镀提供平整、光滑的基面,同时亦提高膜层附着力(这对于结晶性弱、极性对膜层附着力差的塑料如PE 、PP 尤为重要).最后还有一个作用是减少或抑制含易挥发物塑料的表面放气量,使蒸镀质量有保证. 底油要求: 底油涂料应与塑料粘结性好,与镀膜层不发生化学反应及与塑件有相近的软化温度.底油的使用: 底油其实为树脂漆,多见为改性聚脂漆或改性聚氨脂漆做底料﹒本厂所用底油皆由香港采购供应,其牌号及使用情况如下表: 40℃﹐10~20min常溫注意事项:a).上底油操作过程中始终保持啤件清洁,上油均匀到位,不聚油,防刮花.b).车间环境要保持干燥、防尘、防潮.c).配油按工艺要求,油要过滤,保持干净.4).蒸发镀膜a).在发热钨丝上缠上铝片.(如上次电镀中熔铝呈球状包覆于钨丝上己不可用,需拆出换过钨丝);b).将上好笼架的啤件(通过小车)推入真空室内,保持电极紧密接触,嵌入离合器定位牢固应能旋转;c).顺序用机械泵,罗茨泵及扩散泵抽气,当真空度指针达到5×10-4TORR时可开始蒸镀操作;d).蒸镀过程:钨丝升温到650℃,铝熔融在钨丝上,继续升高到近1000℃,熔化铝被蒸发逸出,逸出的铝原子以直线运动凝结在它相碰的表面上,真空室内被镀制品不断在旋转(跟笼架)使被镀表面镀上均匀膜层;e).平均镀膜生产周期约30分钟左右;f).设备的详细操作使用参见附页数据.5).上架& 落架(一) 上架操作要点:a).上架前先检查底油上油质量,不合格的需用#617天那水清洗再重新上油;b).夹持要稳固,保证啤件在真空室内旋转时不会掉落甩出;c).啤件的装挂位在电镀后会留痕迹,另外夹持力过大啤件可能变形,故可保留水口/浇道作为装挂位,在电镀后再其除去;d).上架过程中不得触摸啤件要电镀的有效位置,以免留下指印污痕影响电镀效果;e).笼架保持清洁,要定期洗擦.(二) 落架操作要点:a).小心取下,不要刮花;b).摆放整齐,隔层用干净纸垫好;c).胶盆要盖好,防灰尘.6).上面油& 烘干固化面油作用:在镀膜上加一层涂料保护(透明)膜以消除针孔使镀层加固,提高镀层的耐磨性和接触性,另外一个作用是使染色工序成为可能.操作注意:上面油要特别注意上油均匀到位且不聚油,一般需用海绵类物渗吸去表面多余面油.本厂所用的面油牌号为MB-063X(由香港采购供应),适用于PC,PP,ABS,NYLON等,使用时用#617开稀,比例1:15-1:2. (上架)烘干/固化条件:温度60-65℃,时间30min. 7).染色& 烘干染金色---使镀膜外观呈珼镀金色的效果a> 配染色液:一般用300份水配1份色粉. (色粉供货商:华松化学工业有限公司) ;b> 保持染色液70℃恒温,通入气流搅动令染色液均匀无沉淀;c> 染色时间:3 ~ 12s,之后用清水清洗两次;d> 出现色差时,从温度、时间及染色比例来调整;e> 染色件外观要求:色对签办且色泽均一,无起点,不脱模光泽好,无刮花.烘干:温度70℃,时间30 ~ 40min.8).剪水口&电镀成品剪水口:电镀零件从整啤件上剪下,分装入袋或排盆.工序注意事项:a).剪水口过程中应戴手套操作,避免在镀件上留下指痕污渍;b).水口披锋要剪平,清洗干净;c).防止零件擦花,外观要求高的的镀件分开排放好,并要铺上干净的纸隔开,一般细件直接装胶袋即可.9).补充-----翻洗电镀件非啤件本身问题而是由于上油,蒸镀,染色工艺过程问题所导致次品如污槽,刮花,颜色偏差等,足可以用热的烧碱水溶液洗去饰层.工艺过程:a). 将烧碱(NaOH)加入水中(比例约1:20)制成过饱和溶液,电热煮沸;b). 将要翻洗件置于其中约30分钟,自行脱去镀层油层;c). 取出后过清水清洗,再进行脱脂后一系列工序.本厂所用烧碱(苛性钠)为中国天津制造:CAUSTIC SODA (FLAKE) PURITY 96% MIN.电镀成品常见问题及改善方法真空电镀机操作指令一.准备工作:1. 保持真空室内清洁,干燥,必要时应作清洁处理.2. 确认抽气系统,机组转向,清洁,油量符合说明书规定﹒3. 接通全部冷却水.4. 关闭全部阀门(如预热扩散泵﹐则前级阀不关闭).5. 接通气源.二.蒸镀工作准备:1. 在龙架上装好蒸发塑料件.2. 将龙架由小车推入真空室,使电极紧密吻合,嵌入离合器定位牢固应能旋.3. 关紧大门及放气阀.三.抽气-抽气系统机组的工作:1. 提前1小时将扩散泵加热,此时用机械泵工作,下级阀打开.2. 机械泵抽气:达到加热温度,先关下闭阀门(加热不停止)打开上阀,对真空容器粗抽.3. 罗茨泵抽气:当真空度到达730mmHG(即负压730mmHG)后方可启动罗茨泵,注意不得任意提前启动罗茨泵,以免过载造成损坏,罗茨泵工作后应观察热偶计真空规来了解真空度﹒4. 扩散泵抽气﹕当真空所指真空度到达2°t时,先打开下阀,当真空所指真空度到达3°t时,打开主阀关上阀,使扩散泵对真空室抽气.5. 当指针到达7×10-2pa或以上数据可进行蒸镀工作,若继续抽气时,真空度将不断升高.四. 蒸镀当真空室己达到所需真空度后,可进行蒸镀操作.蒸发电流之最大值只允许在不超过30秒的时间内使用.五﹒停机在完成本工作日最后一次蒸镀后,应按下述步骤停机.1.关紧大门,使容器在高真空下关闭SG-3真空计.2.关气动高真空阀,关预抽上阀,关罗茨泵,关机散泵加热﹒3.在扩散泵停止加热1小时后关下阀及关机械泵.4.关冷却水及气压.5.关总电源.。

pvd真空镀膜

PVD真空镀膜简介PVD(Physical Vapor Deposition)真空镀膜是一种常用的表面涂层技术,通过在真空环境中将固体材料转变成蒸汽或离子态,将其沉积在基材表面上进行涂层。

PVD镀膜技术具有高附着力、优异的质量性能、较长的使用寿命等优点,被广泛应用于自动化设备、汽车、电子器件、建筑装饰等领域。

工艺过程PVD真空镀膜的工艺过程包括蒸发、溅射、离子镀等步骤。

1.蒸发:在真空腔室中加热固体材料,使其转变成蒸汽状态。

蒸发材料通常为金属或合金,如铝、铜、钛等。

这些金属材料通常具有较高的沉积速率和较好的光学性能。

2.溅射:通过电弧或磁控溅射等方法将固体材料的离子或原子从靶材表面释放,进而沉积到基材表面上。

溅射技术可以实现材料的复杂合金结构涂层,具有较高的镀膜均匀性和较好的附着力。

3.离子镀:利用离子源将离子束引导到基材表面,在表面形成均匀的离子沉积层。

离子镀技术可用于增强涂层材料的致密性和硬度,提高涂层的耐磨性和抗腐蚀性能。

应用领域PVD真空镀膜技术在多个行业和领域得到广泛应用。

以下是一些常见的应用领域:汽车PVD镀膜广泛应用于汽车行业,主要用于改善汽车外观和提高其耐腐蚀性能。

常见的应用包括车轮、车门把手、排气管等,通过PVD镀膜技术使其表面具有金属光泽、抗刮擦和抗腐蚀等特性。

建筑装饰PVD镀膜技术在建筑装饰领域被广泛应用于不锈钢表面处理,使其呈现出不同颜色和纹理,提高装饰效果和耐腐蚀性能。

常见的应用包括不锈钢门、窗户、护栏等。

电子器件PVD镀膜技术在电子器件领域被广泛应用于制作涂层薄膜和改善器件性能。

常见的应用包括显示屏保护膜、光学镜片、太阳能电池板等。

其他PVD镀膜技术还可应用于其他领域,如机械零件、医疗设备、航空航天等。

通过PVD镀膜技术改善材料的表面性能,提高其耐磨性、耐高温性、抗腐蚀性等。

优势和挑战PVD真空镀膜技术具有以下优势:1.高附着力:PVD涂层与基材表面结合紧密,具有较高的附着力,不易剥落或脱落。

真空电镀工艺流程

真空电镀工艺流程真空电镀是一种先进的表面处理技术,常用于给金属、塑料和玻璃等材料进行镀膜的工艺。

其主要原理是在真空条件下将金属蒸汽沉积在工件表面,形成一层均匀、致密的金属膜,以达到装饰或增强功能的目的。

下面将介绍一种常见的真空电镀工艺流程。

首先,准备工件。

根据需要进行镀膜的材料和形状,选择相应的工件并进行表面处理。

常见的表面处理方法包括去油、除锈、抛光等,以保证工件表面光洁、无杂质。

接下来,进行固化。

将经过表面处理的工件放入真空烘箱中,在一定温度下进行固化,使工件表面的物理和化学性能达到最佳状态。

固化过程中需要控制好时间和温度,以避免工件变形等问题的发生。

然后,进行预处理。

将经过固化的工件放入真空清洗机中,使用酸性或碱性清洗剂进行清洗,以去除表面的氧化物和其他污染物。

清洗过程中需要控制好清洗剂的种类和浓度,以保证彻底清洁工件表面。

接下来,进行真空镀膜。

将清洗干净的工件放置在真空腔室中,通过加入所需的镀层材料,如金属或合金,提高腔室的真空度,然后加热源进行加热,使镀层材料蒸发。

蒸发的镀层材料会沉积在工件表面上,形成均匀致密的金属膜。

镀膜过程中需要控制好温度、真空度和蒸发速度等参数,以保证镀层质量。

最后,进行后处理。

将完成镀膜的工件取出,进行检验和包装。

检验过程主要是检查镀层的外观和性能,如颜色、硬度、附着力等。

如果需要,还可以对镀层进行抛光或其他处理,以提高镀层的质量和外观效果。

最后,将工件进行包装,以防止镀层在运输和使用过程中受到损坏。

总结起来,真空电镀工艺流程包括准备工件、固化、预处理、真空镀膜和后处理等步骤。

每一步都需要严格控制工艺参数,以保证镀层的质量和性能。

同时,还需要根据不同的应用需求和工件特性,进行工艺调整和优化,以满足不同需求的镀膜要求。

真空电镀工艺是一种技术含量较高的表面处理技术,可广泛应用于汽车、电子、航空航天等领域,为产品赋予更好的装饰和功能性。

真空镀二氧化硅工艺

真空镀二氧化硅工艺

真空镀二氧化硅工艺是一种常用的表面处理技术,可以提高材料的耐腐蚀性、耐磨损性、绝缘性等性能,在电子、光学、化学、机械等领域得到广泛应用。

下面是真空镀二氧化硅工艺的详细介绍:

1. 工艺流程:

真空镀二氧化硅工艺通常包括以下几个步骤:

(1)清洁工件:将需要进行表面处理的工件放入清洁剂中,用超声波振动清洗工件表面,去除表面的油污和灰尘等杂质。

(2)抽真空:将清洗干净的工件放入真空室中,开启真空泵,将真空室内的空气抽干净,达到所需的真空度。

(3)溅射镀膜:在真空室中加入适量的气体,如氧气、氮气等,打开溅射电源,在工件表面溅射形成一层氧化硅薄膜。

(4)加热处理:将镀膜后的工件放入加热炉中,进行加热处理,使氧化硅薄膜更加致密和稳定。

(5)后处理:对镀膜后的工件进行清洗和检查,确保表面质量符合要求。

2. 设备与材料:

真空镀二氧化硅工艺需要用到的设备和材料包括:

(1)真空室:用于抽真空和镀膜。

(2)溅射电源:用于溅射形成氧化硅薄膜。

(3)气体供应系统:用于供应氧气、氮气等气体。

(4)加热炉:用于加热处理。

(5)清洗剂:用于清洗工件表面。

3. 质量控制:

为了保证真空镀二氧化硅工艺的质量和效果,需要采取以下措施:

(1)清洁工件表面:工件表面必须清洁干净,否则会影响镀膜质量和寿命。

(2)控制真空度:真空度是影响镀膜质量和效率的重要因素,需要控制在适当的范围内。

(3)控制溅射功率和时间:溅射功率和时间会影响氧化硅薄膜的厚度和致密度,需要控制在适当的范围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

真空镀工艺

介绍一下我所了解的,真空镀分为蒸发镀、溅射镀、离子镀等几种,所用材料可以是金属也可以是非金属,如氧化物等,可以实现许多颜色,如镀铝达到镜面银、镀镍就是镜面灰,还可以镀不锈钢、铬、锡等,按导不导电分,有VM和NCVM,用在电子行业,一般还要配套的印刷油墨和喷涂涂料,要能通过相关测试。

一般镀膜都要先喷底漆再镀,然后喷面漆,镀在塑料键的背面就一般不用喷面漆,而改为印刷保护油墨。

为实现各种颜色效果,有印刷颜色后再镀,有喷涂颜色后镀,还可以在镀完后喷有颜色的中涂,然后喷面漆,可以实现镭雕字符。

目前在手机按键行业,为防止电池干扰,NCVM(不到电镀)较流行,有镀Sn的或铟的,有镀铬及SiO的,对了,镀氧化硅的对油墨要求高,喷涂的、印刷的。

真空镀膜中常用的方法有真空蒸发和离子溅射。

真空蒸发镀膜是在真空度不低于10-2Pa 的环境中,用电阻加热或电子束和激光轰击等方法把要蒸发的材料加热到一定温度,使材料中分子或原子的热振动能量超过表面的束缚能,从而使大量分子或原子蒸发或升华,并直接沉淀在基片上形成薄膜。

离子溅射镀膜是利用气体放电产生的正离子在电场的作用下的高速运动轰击作为阴极的靶,使靶材中的原子或分子逸出来而沉淀到被镀工件的表面,形成所需要的薄膜。

真空蒸发镀膜最常用的是电阻加热法,其优点是加热源的结构简单,造价低廉,操作方便;缺点是不适用于难熔金属和耐高温的介质材料。

电子束加热和激光加热则能克服电阻加热的缺点。

电子束加热上利用聚焦电子束直接对被轰击材料加热,电子束的动能变成热能,使材料蒸发。

激光加热是利用大功率的激光作为加热源,但由于大功率激光器的造价很高,目前只能在少数研究性实验室中使用。

溅射技术与真空蒸发技术有所不同。

“溅射”是指荷能粒子轰击固体表面(靶),使固体原子或分子从表面射出的现象。

射出的粒子大多呈原子状态,常称为溅射原子。

用于轰击靶的溅射粒子可以是电子,离子或中性粒子,因为离子在电场下易于加速获得所需要动能,因此大都采用离子作为轰击粒子。

溅射过程建立在辉光放电的基础上,即溅射离子都来源于气体放电。

不同的溅射技术所采用的辉光放电方式有所不同。

直流二极溅射利用的是直流辉光放电;三极溅射是利用热阴极支持的辉光放电;射频溅射是利用射频辉光放电;磁控溅射是利用环状磁场控制下的辉光放电。

溅射镀膜与真空蒸发镀膜相比,有许多优点。

如任何物质均可以溅射,尤其是高熔点,低蒸气压的元素和化合物;溅射膜与基板之间的附着性好;薄膜密度高;膜厚可控制和重复性好等。

缺点是设备比较复杂,需要高压装置。

此外,将蒸发法与溅射法相结合,即为离子镀。

这种方法的优点是得到的膜与基板间有极强的附着力,有较高的沉积速率,膜的密度高。

真空镀膜技术的优点:

通过真空镀膜技术的应用,使塑料表面金属化,将有机材料和无机材料结合起来,大提高了它的物理、化学性能。

其优点主要表现在:

改善美观,表面光滑,金属光泽彩色化,装饰性大大提高;

改善表面硬度,原塑胶表面比金属软而易受损害,通过真空镀膜,硬度及耐磨性大大增加;

提高耐候性,一般塑料在室外老化很快,主要原因是紫外线照射所致,而镀铝后,铝对紫外

线反射最强,因此,耐候性大大提高;

减少吸水率,镀膜次数愈多,针孔愈少,吸水率降低,制品不易变形,提高耐热性;

使塑料表面有导电性;

容易清洗,不吸尘

真空镀的应用:

真空镀最初在化妆品行业用的较多,要求相对也不很高,而电子行业的真空镀,有EMI、按键、外壳等,要求要高一点,对镀层厚度、底漆面漆的要求也多,性能、颜色要求也高,还要能通过相关的测试,包括耐环境测试等,要求最高的是酸性汗液测试和水煮测试。

现在的客户,尤其一些国内的客户,对装饰性要求特强,如波导等,富士康所接的一些单子要求高的他都外发给别人去做,有镀在注塑PC、PMMA等上面,还有镀在PC、PET片上的,外壳上的。

诺基亚、索爱等国外厂商最近也有许多这方面的需求,外观确实也很炫!

真空度膜工艺过程中应该注意的几个问题:

在全部的工艺流程中,有如下几点决定了工艺的成败:

需要加工的零部件表面状态,这包括产品是否存在缺陷,表面状态,表面污染物等

表面缺陷的存在会导致外观件最终美观度。

当然对于微小缺陷的存在,喷涂工艺可以掩盖。

但是在注塑或者冲压成型过程中造成的批量瑕疵品必须在进货检验前剔出。

表面状态,这涉及是否是透明件,表面特殊粗糙度设计。

设计外观状态要求的,必须在工艺制定前考虑整体工艺路线,否则完成后难以得到预想的外观效果。

表面污染物,对于批量产品,如何去除前段工序残留的污染物是关系质量与效率的关键。

例如在注塑过程中产生的脱模剂的去除

夹具的设计,这包括夹具是否适应全部工艺流程,是否能保证表面均匀性,装夹效率

工艺过程中的环境控制与人员管理

类别:默认分类| | 添加到搜藏| 分享到i贴吧| 浏览(1249) | 评论 (2)。