船舶轴系的加工与安装工艺流程中心线与舵系中心线的指交度

舵系安装通用工艺

舵系安装通用工艺G21-LR1舵系安装通用工艺目录序: 舵系安装通用工艺说明一: 舵系中心线找中应具备的条件二: 舵系中心线的找中三: 舵系镗孔四: 舵系衬套的加工及安装五: 舵杆玻璃钢包覆工艺六: 舵系的安装七: 舵“零”位及舵叶灵活性检查八:悬式平衡舵的安装说明九:下水前的工作舵系安装通用工艺说明:本工艺通用于我厂目前建造的各类内河、沿海使用的中、小型船舶。

舵系结构为:设有舵销承座的普通平衡舵、设有导流管的普通平衡舵及悬式平衡舵。

舵系数量为:单舵或多叶舵;操舵装臵为:手操、液压推舵等型式。

由于各建造船舶产品的舵系结构和特点不同,有本工艺顾及不到的特殊之处,车间工艺股应根据施工船舶产品特点的个性,制订补充工艺(其中包括工艺布臵图、舵系拉线图、舵系镗孔图等)以完善建造船舶的舵系安装工艺,但舵系安装的主要顺序,方法及技术要1.舵系船台焊接工作结束。

上舵承本体(舵杆套筒)或舵托应全部装配完工,船体密性泵水报验合格。

2.舵系中心位臵及尺寸已确定,应符合图纸要求,并经报验合格。

3.上舵承座面板平行于基线。

距基线的理论尺寸应符合要求,且上舵承座面板应留有镗削余量≥5mm。

4.下舵承本体,舵销承座内孔,均应留有镗削余量。

5.轴系中心线已测定。

6.舵系找中及安装期间,应停止一切振动性作业。

二:舵系中心线的找中:1.上基准点:可在舵机舱顶部,亦可在舵机平台甲板舵中心线上方,设臵可调拉线支架一具。

2.基准点:在舵销承座下方约800~1000mm处,焊装钢性支架,并在其上设臵可调节拖板。

悬式平衡舵系可在船台地面设臵刚性支架,亦可不设下基准点,利用钢丝挂重划线。

或者将已加工内孔的下舵承本体直接装焊于船体上。

3.通过上基准点和下调节拖板拉线,采用φ0.8mm的琴钢丝,挂重60kg,钢丝应平直,清洁和无扭曲,调节上、下基准,使其中心与舵系中心线同轴。

4.拉舵线与拉轴线应同时进行,其舵中心线位臵应符合图纸要求:1)舵系中心线与轴系中心线的相对位臵偏差,每米不得大于1mm(即角度偏差<4′)(见图示)2)舵系中心线与轴系中心线的相对位臵偏差,不得超过下式计算数值:δ=0.001 3 L ,L Array 3)均不应大于5~10mm5.偏移及镗孔余量。

轴系安装工艺新

一、概述:本工艺的制定是根据《中国造船质量标准》(2005)及相关规范、标准制定的。

本工艺包括的工作内容:轴系、舵系放线、艉轴管及密封装置的安装、螺旋桨安装、中间轴安装、齿轮箱安装、主柴油机安装;艉柱、吊舵臂、挂舵臂的安装,吊舵臂镗孔,下舵承、舵销承装配,舵叶拂配,舵系装配等等;本工艺文件规定了上述内容的施工方法和技术要求。

1、基本工艺流程轴系、舵系理论中→艉柱定位心线的确定间轴对中安装→齿轮箱对中安装→主柴油机对中安装2、放轴系中心线和舵系中心线3.1拉线前船台施工应具备的条件:3.1.1拉线前应完成的工作主船体机舱段主甲板下全部完工及密性试验完成,尾部油、水舱、柜密性试验完成,相关构件及外板装焊完工后,机舱前壁向船首的一条环形大接缝焊装结束,大型机器设备预定位,船体基线以及横倾由船体部门确定并验收合格。

3.1.2主机及轴系的基座都已焊好,并交验合格。

3.1.3在确定轴系理论中心线、主机定位及校中轴系时,船上应停止冲击或振动作业。

3.1.4轴系校中安装应考虑和排除阳光照射引起船体变形的影响。

一般在早晚或阴雨天进行。

3.2轴系和舵系理论中心线基准点的确定、检查:3.2.1 按船体提供的最终的基线标,用激光经纬仪测出轴线高度(本船轴线与基线平行,轴线距基线高度为2200 mm),并从艉部引向机舱内按图纸要求确定32#舱壁处轴线离基线高度为2200 mm,确定轴线首靶点。

3.2.2同理,按图在4#肋位垂直于船舯中纵线,高度值为2200 mm,确定轴线艉靶点。

3.2.3连接两靶点,用φ0.8mm钢丝挂重量约为75Kg,分别延长至-5#检查,-5#距基线高度应为2200mm,以检查船体焊接试水后变形数据,检查主机座安装误差情况。

按理论值,也可检查轴线挠度。

(如图1)3、钢丝自重及挠度修正值如下:Y=g*x(l-x)/0.99*2G式中Y—挠度修正值(m);g—钢丝线单位重量(N/ m);L—钢丝两基准点间的距离(m);X—所求挠度到基点距离(m);G—钢丝拉紧力(N);5、理论轴线确定后,检查主机座位置及高度尺寸是否满足要求。

轴系安装工艺

轴系安装指导工艺1、总则1.1本工艺规定的各道工序均为在下列工作完成后进行。

(1)船体大合拢(焊接)完毕并检验合格。

(2)主甲板以下全部装焊完毕并经火工矫正。

(含主机座、齿轮箱座)(3)主甲板以下结构装焊及火工基本结束。

(4)轴系布置区域内各密性舱柜的气(水)密性试验验收合格。

(5)拉线工作应在不受阳光爆晒或大风影响情况下进行,同时应停止各种强烈振动及移动重物工作。

1.2轴系拉线及舵系拉线同时进行,故在轴系拉线前,要求舵系拉线的准备工作同时完成。

1.3按图纸要求,内场制作人字架,图纸提交现场验船师备查。

2、拉线工作2.1根据(1)机舱布置图(2)轴系布置图、校中计算书(3)主机及齿轮箱安装图(4)艉轴艉管装配图(5)艉管总成(6)舵系布置图(备考)2.2基本要求根据船体设计布置图上所标注的轴系及舵系理论中线的坐标来确定基准点的位置。

2.2.1轴系基准点纵向位置的确定:按轴系布置图上所指定的肋位,将艏基点设在机舱前隔舱壁33#的肋位上,艉基准点定在0#肋位上。

2.2.2基准点垂直位置的确定:用钢直尺的指定的船体肋位上,从中龙骨或双层底上的船中线和舵斗上的标注线向上量取规定的高度数值。

量取的数值应该分别等于h1减去中龙骨高或基线至双层上平面的高,h1减去舵斗上标注线至基线的高度距离h1h2分别是艏、艉基点至基线的距离。

2.2.3轴系基准点水平位置的确定:在船台上可用铅锤对准船中线来确定,也可用钢直尺从两舷左右分中来确定。

2.2.4拉线钢丝选用Ф0.6mm~1mmⅡ组碳素弹簧钢丝,艉拉线架处挂重。

2.3拉线轴系拉中线前,应设置拉线架并在拉线所要通过的舱壁等处预先开出小孔,以便钢丝穿过小孔使其位置按轴系中线设计位置(高低、左右)大致确定下来。

拉轴系中线时,在舵系中线之后和在主机前0.5-1m处竖两个拉线架,并拉一根0.6m的钢丝。

按艏、艉基准点调整钢丝的位置,使钢丝艏、艉基准点,这时钢丝线就代表轴系理论中线。

轴系安装原则工艺

1.概述1.1轴系安装工作是船舶建造中重点控制的工作程序,为此特制订本原则工艺。

1.2本工艺主要阐述轴系拉线安装原则工艺,本工艺在实施过程中,轴系的零部件和轴系的拉线、安装工作需按“船舶交验项目表”(由检验部编制)要求及时向有关部门报检,经检验合格后方可移交下道工序安装制作。

2.艉柱定位2.1 挂舵臂预先在分段中拉线定位焊接,要求其与理论中心线偏差小于3mm,上船台大合拢时,其与理论中心线的偏差应不大于12mm,保证环氧浇注所需的最小厚度13mm。

挂舵臂前端面至主机输出端法兰面的距离,其误差为士10mm,以保证主机的安装位置。

3.艉管拉线和照光3.1 拉线前应具备的条件a. 对船体建造进度的要求最末货舱往后和主甲板以下的主要船体结构的焊接及火工矫正工作结束。

上述区域的双层底、艉尖舱,机舱内与船体连接的舱室和箱柜的密性试验工作应结束。

发电机等大型设备进舱。

船体艉部的临时支撑应处于松开状态。

船体基线经检查,符合公差标准,画出船体基线与船体中心线并做出明显标志。

除上述要求外,其他船体施工仍可按船厂建造进度进行,但在轴系找中时,凡影响轴系找中的所有吊装工作应停止。

b. 对周围环境的要求要求在不受阳光曝晒及温度无急剧变化的情况下(船体左右舷的温差应该控制在2℃以内),即在晚间或阴雨天时进行,以避免船体的温差变形。

震动作业和有严重噪音干扰的作业必须停止。

3.2 艉管定位3.2.1 艉管已在承包商工厂拼装,焊接,加工结束。

前后轴承按压入计算书的要求压装到位,并经检验合格。

3.2.2 加强板在内场按放样长度要求进行焊接。

需以适当的间隔分步对称进行焊接,使得在下一焊接开始前,前一焊缝己经冷却。

3.2.3 清洁艉柱内孔经检验合格后,从机舱内缓慢吊艉管进入艉柱中并定位,没有加强板的艉管从外往机舱内吊入,艉管前后各用四根顶升螺栓(成45度方向)初调艉管后拉钢线(见下述)。

3.3 拉线3.3.1 初拉线的任务a. 确定轴系中心线距船体基线和船体舯线的正确位置。

舵系安装原则工艺

舵系安装原则工艺一、概况本船为双桨双舵船舶,舵系中心线位于FR0肋位,左、右舵系分别距舯±3100mm,舵系中心线与轴系中心线空间垂直。

舵叶为悬挂舵,舵叶最大迴转角度±35º,舵机舱内设160kn.m电动拨叉式液压双推舵舵机,上舵承为A200平磨水密式,下舵承为申龙高分子包钢套组合,下舵承与舵颈间浇注环氧,下舵承为开式海水润滑。

舵系安装主要参考图纸:FF5005-230-01 舵系布臵图FF5005-231-01 舵叶FF5005-231-03 舵系零件图FF5005-231-04 舵杆`二、舵叶的制造1) 舵叶铸钢件在与舵叶结构装焊前,应先进行划线后粗加工。

厚度应留约10mm余量(单边)。

粗加工后应划出中心的十字线及铸钢件的中心线,以便舵叶结构安装时定位。

2) 舵叶按照FF5005-231-01 在胎架上装焊,注意铸件与舵叶钢板焊接前应预热至100℃至150℃才能施焊,装焊完毕后进行火工校正,外形尺寸要求可以参考CB/T4000-2005 标准,高度尺寸误差±4mm(极限±6mm),宽度方向±4mm(极限±6mm)。

舵叶完工后进行气密试验,试验压力为:0.02~0.03MPa。

试压时,通知船东、船检到场。

3) 舵叶经检验合格后再对其进行划线确定舵叶的中心线,并对舵叶铸钢件精加工,精加工后其表面粗糙度要达到3.2,平面度要求:当与舵杆法兰结合时,0.05塞尺不能插入15mm。

在舵杆上下端及舵叶的上下端面划出中心线、舵角零位,并做好洋冲标记。

4) 舵叶制作完成后,内腔搪涂环氧沥青漆。

搪涂前,船东要求复检。

三、舵叶法兰螺栓孔的铰(镗)1) 舵叶法兰的螺栓孔,建议在舵叶制造工序完工,并检验合格;法兰平面精加工后,与舵杆法兰组合钻镗。

钻孔前须检查两法兰的接触情况,当两法兰夹紧后,用0.05塞尺不能塞入15mm。

船东要求报验,请协作机械厂到时通知船东。

船舶轴系的加工与安装工艺流程中心线与舵系中心线的指交度

目录1、船舶轴系的加工与安装工艺流程----------------22、船舶轴系找中----------------------------------------43、轴系安装工艺----------------------------------------64、舵系及螺旋桨安装工艺----------------------------75、主机安装工艺----------------------------------------8船舶轴系的加工与安装工艺流程1.配合船体在后分段焊接艉柱时的拉线,(由船体拉线),目的复核尾轴管长度,以及控制轴系中心线与舵系中心线的指交度。

2.初步拉线、船体建造后的第一次拉线,目的(1)检查轴系中心线与舵系中心线的相交度;(2)检查确定主机座、齿轮箱座位置;(3)确定重磅厚度估计中间轴承座高度;(4)估计垫块厚度,主机齿轮箱等底脚螺丝的预制尺寸与基线偏差。

3.找中复核,(由轮机拉线、质管部、船研所到场)目的决定尾管中心线镗削位置,安排镗排的基准。

4、镗孔5.复线:镗孔后的拉线,目的(1)向船检师及船主提交轴系与舵系的相交度;(2)制定尾轴系样棒;(3)提供尾轴管的具体尺寸。

6.复测:在复线基础上较为准确地测量,目的是正确决定主机在机座上的左右、前后位置。

7.艉轴管安装。

8.尾轴安装步骤:a.尾轴安装b.装尾轴油封(检查渗漏)c.安装螺旋桨及舵系d.安装中间轴9.机座重磅板定位焊接、拂磨10.离合器、主机进舱,临时固定11.下水后,按平轴法安装中间轴12.齿轮箱定位13.主机定位14.拂垫块15.钻孔16.非定位螺钉紧固17.绞定位螺栓孔配置定位螺栓18.安装完毕检验,向船验师提交轴系安装数据船舶轴系找中轴系是船舶动力装置重要组成部分,轴系的好坏直接关系到船舶航行安全及使用寿命,船舶的建造对轴系的要求提高到特别重要地位。

一.目前我公司采用拉钢丝线找中定位二.找中工艺(拉钢丝线)(一)新造船舶轴系,拉钢丝线找中心前,船舶建造工程应完成下列工作:1.船舶主甲板以下船体结构及设在该区内的第一层上层结构全部焊接及火工校正工作全部结束。

船舶轴系及舵系中心线定位实践

( 原 设 计 两 线 之 问 有 一 定 夹 角 , 样 可 能 偏 离设 计 值 ) 因 此 在 确 如 同 。 定 艏 艉 基 准 点 高 度 时 , 能 以 船 体 艉 部 构 件 作 为 参 考 点 , 该 把 船 不 应 体 中 部 平 直 部 分 的 基 线 延 长 至船 艉 部 , 此 延 长 线 为依 据 向 上 量 取 以

取 h 在 S 上 对 应 点 到 靶 位 A距 离 为 d ( 际 上 d z 线 实 要 大 于 d. 了 为

使 船 艉 图 示 清 晰 , 船 艉 部 放 大绘 制 , 以 d 与 d不 成 比 例 ) 根 据 把 所 . , h、 d便 可 确 定 基 线 延 长 线 与 靶 位 A之 交 点 b 线段 a = :k d在 k、 。 b h一 x , 靶 位 A 上 从 a点 向上 量 取 线 段 a , 定 船 体 基 线 延 长 线 与 靶 位 A交 b确 点 b 线 段 b = 设 计 轴 系 中 心线 高 度 )T( 板 龙 骨 厚 度 )c点 ( 。 c H( + 平 , 左 右 位 置 按 常 规 定 位 ) 为轴 系 中 心 线 后 基 准 点 ( 段 b 即 线 c长 度 由 于 船 舶 基 线 斜 率 K 的 影 响 ,将 使 所 确 定 的 轴 系 中心 线 高 度 稍 低 于 设 计 值 , 差 约 为 K H, 量 取 时应 酌 情 增 加 该 误 差 值 ) 艏 基 准 点 靶 位 误 x 在 。 B设 在 主机 自由端 前 l一 #肋 位 。把 后 基 准点 c水 平 移 植 到 艏 基 准 }2 } 点 靶 位 , 量 艏艉 基 准 点 水平 距 离 L及 根 据 基 线 斜 率 K, 艏 基 准 点 测 在 靶 位 上 , 水 平 移 植 得 到 的 点 为 基 础 向 上 量 取 L K, 可 确 定 艏 基 以 x 即 准 点 c( 右位 置 按 常规 定 位 )cc连线 即 为 轴 系 中 心 线 。c点 在 高 左 , 度 方 向 的 确 定 同样 不 能 按 相 关 技 术 书 籍 所 述 以 双 层 内底 板 或 外 板

舵系安装工艺

595DWT成品油船舵系加工与安装工艺编制:审核:审定:2009.8.11一、概述:船舶舵系安装是船舶下水前的主要工作,其安装质量的好坏直接影响船舶的操纵性能,在安装时一定要认真熟悉图纸,并严格参照本工艺及舵系布置图、舵机安装图等施工。

本船舵装置组成部分简介1、舵机及推舵机构参见舵系布置图HGW771-230-02。

2、舵机型号:电-液舵机3、主要参数:工作扭矩 25KNm最大工作压力转舵速度4、本工艺所述内容是针对该船舵系加工和安装的常规要求。

由于该船舵系中很大一部分工作是委外制作和安装的,所以涉及到外协部分,以外协单位自身的工艺为准,本工艺中的描述仅做参考。

二、参考图纸:1.舵系布置图:见HGW771-230-022.舵机工作图三、舵系的大体安装步骤如下:1.镗削舵承座;2. 压入衬套(根据厂家要求,衬套内外径已精加工完毕);3. 烧焊甲板密封座(要求其中心线与舵系中心线重合);4. 插入舵杆(要求舵杆轴套已经红装完毕,且轴套外圆精加工完毕);5. 套入甲板密封、上下止跳块密封圈、下止跳环等6.安装舵叶7.安装甲板密封、上下止跳块等(上止跳块安装后要用胶水密封)8.安装舵机四、内场准备工作1,舵杆锥度的加工:在舵叶锥孔镗孔结束后,测量锥孔各个部位的尺寸,计算出实际的精确的锥度值,提供给舵杆加工厂家加工锥度。

在加工锥度时,应充分考虑锥体小头应缩进锥孔的裕度(因为在拂配时,锥孔有一定的扩大及液压推入量的因素,所以在镗孔时,单边应留0.25-0.3mm的余量)在镗舵杆孔时应注意锥孔的详细节点。

2、舵杆与舵叶锥孔的研配(1)将舵叶竖置在车间平台上,垫实固定牢固。

(2)用行车吊舵杆放入锥孔用兰油检查着色点,刮拂,每次重复进行。

(3)装配时接触面积应≥70%,且每25×25mm面积内兰油3点,大端用0.05mm塞尺检查时,90%周长上应插不进。

并提交船东、船检认可。

(4)锥体粗糙度为0.8。

23、在拂配时舵杆锥体不能伸出舵叶锥孔,要求有的10mm的空隙(并考虑推入量的因素)。

船舶建造质量检验-第六章-轴系及螺旋桨制造和安装检验

第六章轴系及螺旋桨制造和安装检验第一节螺旋桨、轴和尾轴管加工检验一、螺旋桨锥孔加工检验(一)锥孔检验内容主机扭矩通过螺旋桨轴传递给螺旋桨,使船舶推进,故对螺旋桨与螺旋桨轴的锥孔与锥体配合有严格要求。

船厂一般要对到厂的螺旋桨锥孔与螺旋桨轴进行刮配,故要求螺旋桨制造厂在锥孔处留有0.2~0.4mm的刮配余量。

下面介绍船厂对螺旋桨锥孔的检验,检验内容如下:1。

以螺旋桨轴锥体部位为依据,用手工方法修刮螺旋桨的锥孔,检验螺旋桨锥孔与螺旋桨轴锥体接触情况是否符合要求。

2.对有键螺旋桨的键槽进行检验。

(二)检验方法与要求1。

螺旋桨锥孔检验(1)在螺旋桨轴锥体部位涂上薄薄一层色油,套入螺旋桨锥孔内,检查螺旋桨锥孔色油接触情况,要求锥孔内色油接触均匀,在每25×25(mm2)面积上不少于3个接触点.按中国船级社《钢质海船入级与建造规范》规定,在螺旋桨轴与螺旋桨套合之前,桨壳与轴锥部的实际接触面积应不小于理论接触面积的70%(有键螺旋桨为65%)。

一般来说,锥孔接触点大端较小端略硬一些为好.对于无键连接螺旋桨,除按上述要求外,还应在螺旋桨锥孔两端各留有100~150mm“无槽区”,因该处用以建立径向油压.为确保螺旋桨液压安装过程油压的建立,减少液压油外泄,经修刮后的锥部两端无槽区部分的接触,应明显地好于中间部分,即用色油检查时,色点要多于中间部位。

(2)锥孔修刮后,螺旋桨铀锥体部分在锥孔内的相对位置,应满足图纸或工艺技术要求。

(3)用0.03mm塞尺检查锥体两端连接处,插入深度应不超过10mm,宽度应不超过15mm.(4)锥孔修正后,螺旋桨大端平面在螺旋桨轴上的轴向位置,应有标记或作出原始记录,供安装时参考。

(5)检验时注意点:①螺旋桨锥孔加工时,应四周均匀地修刮,以保持同轴度与垂直度。

用角度尺检查,不大于0。

15mm/m.②螺旋桨安装时,根据其锥度大小一般要压进10mm以上(大致能使螺旋桨锥孔径向扩张0.5mm以上),而螺旋桨锥孔小端未作修刮会造成象桶箍一样的颈圈,使泵油大量漏油,并影响安装。

船舶轴系安装作业指导书

船舶轴系安装作业指导书1 范围本指导书规定了船舶轴系安装前准备、人员、工艺要求、工艺过程和检验。

2 规范性引用文件CSQS 中国造船质量标准(2005)3 安装准备3.1 光学照光仪3.2 钢丝 0.5mm3.3 拉线架带挂重的一套(用于船尾)、带夹住的一套(用于机舱壁)3.4 挂重 0.5mm钢丝挂25KG吊重3.5 光靶4 人员4.1 安装人员应具备专业知识并经过相关专业培训、考核合格后,方可上岗。

4.2 安装人员应熟悉本规范要求,并严格遵守工艺纪律和现场安全操作规程。

5 工艺要求5.1 轴系基准点确定和检查。

5.2 船尾轴毂前后端与轴线的偏差。

5.3 中间轴承与轴线的偏差。

5.4 主机齿轮箱底座左右开档与轴系中心线偏离值≤10mm,环氧高度偏差在范围之内。

5.5 轴系中心线与舵系中心线偏离值≤3mm。

6 工艺过程6.1 轴线照光及拉线具备条件6.1.1 主船体中尾部基本成型,机舱前舱壁向后的主甲板下船体结构应装焊完毕,火工校正结束,焊缝拍片检查及返修工作全部结束;6.1.2 机舱向艉,主甲板上弦墙、带揽桩,导缆孔及其他甲板机械底座结构件应焊接完毕;6.1.3 机舱及舵机舱内大型底座结构件焊接完毕;6.1.4 轴系所经过的舱室密性已报验完毕;6.1.5 艉部滚筒吊装到位,如滚筒不到位,需用相近的重物压重;6.1.6 在轴系的定位、安装及报验过程中,船体的基线水平状态及左右横倾均应处于船体允许的公差范围之内;6.1.7 船体已给出理论中心线,且已进行了报验;6.1.8 轴系照光过程中,不允许移动随船架、墩木、木桩和搬上、吊下重物,压载铁不得随意移动,同时应停止任何强烈振动作业,报验应在无日光暴晒下进行。

6.2 船体艉部光靶固定把光靶焊接在船体艉部结构上,保持与船台垂直。

6.3 船体艉部理论中心线的确定在船台上找准距离距船体中心线距离的直线a(左右对称,参照轴系布置图),调整激光经纬仪的轴线与直线a在垂直面上重合。

舵系安装工艺

舵系安装工艺1、本船采用半悬挂舵。

2、舵系中心线与轴系理论中心线应同时进行。

3、在舵上轴承上方和销下方安装临时支架,钢丝直径(1mm)能承受足够的拉力线时一般在清晨傍晚或阴天为宜。

4、舵系中心与轴系理论中心线的相交处应不大于3mm垂直度为1:100。

5、上舵套管定位,按舵系拉线的中心位置确定上下二点定位,开孔,对称施焊,完成上舵套管与船体结构焊接,船套管焊接完工后,重新拉线,偏差±0.5mm。

6、复核上舵杆与舵叶连接精度,以及舵系配套完整性,上舵杆与舵杆承座,舵销与舵销承座等,其间隙应不大于0.03mm。

接触面应在65%以上。

7、上舵杆锥体与舵杆承座锥孔的相配应满足规定要求,锥孔修刮后用0.03塞尺检查锥体两端连接处,插入深度应不超过10mm宽度应不超过15mm接触面应大于65%。

8、锥孔修正后,在上舵杆大端平行上做好标记,供安装时参考。

9、舵销子锥体与舵销承座锥孔的拂配,每25X25(mm2)面积上应有2~3个接触点,接触面应大于60%。

10、锥孔修正后,在舵销大端平行平行上做标记,其安装时参考。

11、舵杆安装将舵杆吊装套管中,按上舵和安装位置,装焊上舵承座,以上舵杆在套管中转动灵活性为准,确定舵承的准确位置。

12、舵叶安装吊装舵叶与上舵杆连接,逐一检查上舵杆,舵销的锥体与锥孔的安装质量要求达到设计图纸的要求。

13、舵叶完整性安装按舵转动灵活,紧固上舵承,安装上舵杆轴封,复查舵叶与螺旋桨,艉柱相对位置的正确性。

14、舵机安装14.1舵机的中心线应与舵杆零位重合,调整垫块钢质,其厚度应大于20mm,加工后,要求用色油检查,在25X25(mm2)面积上应有色油接触点2~3点,且平面应向外倾1:100,用0.05塞尺检查。

局部深度不大于10mm。

14.2在舵叶处于零度位置时,舵机液压缸处于中间位置,用舵杆上安装的专用工具,用检查舵机液压油缸的中心是否在同一平面上,其偏差应不大于0.5mm。

钢质海船主机轴系-舵系工程的工艺及精度控制

钢质海船主机轴系\舵系工程的工艺及精度控制摘要:本篇主要介绍钢质海船在船台建造周期,主机初定位以及轴舵系主要零部件定位和机加工的工艺控制要点。

关键词:理论中心线、主机轴系定位、镗孔、环氧浇注、焊接、温度、变形1概述船舶主机轴系,舵系定位是在船台阶段轴线确认以后对主机座进行划线定位并钻孔,对尾轴管定位焊接镗孔或环氧树脂浇注安装,对舵系轴承座进行镗孔或环氧树脂浇注的定位工作。

主机轴系定位是一项要求非常严格的工作,容不得半点的马虎,否则将造成船下水主机定位后地脚螺栓无法安装等难以弥补的后果。

假如因为某种原因造成主机、轴系对中后发现主机座或预钻孔定位严重偏差,损失和影响将会是极其惨重的。

近年来,在对本船厂12600DWT、32500 DWT、17 000 DWT等系列船的建造当中,关于主机的定位虽然方法采用得当,几乎没有重大损失,但还是存在一些问题,定位有偏差,最后通过主机与主机座相对位置的调整、利用轴系定位合理偏差,改变环氧垫块高度等方法进行处理。

而在码头的轴系对中过程中,也同样发现了几艘船的中间轴承座位置偏差较大,不得不割出后安实际中间轴的位置重新定位。

为什么会出现类似的问题呢?下面分析了影响定位精度的主要原因以及正确把握精度控制的要点。

2主机定位精度的控制影响船舶主机轴系,舵系定位精度的因素很多,我们不能忽略任何一个质量控制点。

从近年来各船舶定位偏差的原因分析与总结来看,主要包括拉钢丝线方法、照光法等测量工具的使用过程产生的误差、舵系轴承孔镗孔及测量过程产生的误差,尾管环氧浇注定位的精度、轴舵系零件加工的精度、主机座面板预钻孔的精度、环境温度的变化、船体结构装配特别是尾部分段的装配和焊接产生的变形及安装精度等多方面的因素。

2.1 测量工具、方法的正确使用就我们船厂而言主机座定位的主要工具是钢丝、长拉尺、长钢尺、线锤、画针、冲头、手锤、大圆规、线等,别看这些常用工具操作简单,往往偏差就从其中产生。

在主机面板画线用的线锤、冲头、圆规、钢尺的使用要注意诀窍:线不能太粗;冲头要垂直打,且要分两次打;画针与钢尺的角度要注意;圆规的两个脚要垂直画出;主机定位画线完后要通过测量对角线是否相等来进行校验(最大偏差不能大于2mm)等等。

船舶轴系安装检验

船舶轴系安装检验作者:孙甲成来源:《科技风》2017年第23期摘要:船舶轴系的定位安装是船舶建造过程中,最为重要的节点之一。

随着时代的发展,科技的进步,各种累的船舶也是越建越大。

船舶轴系的定位安装之难度也随之不断增加。

这就使产品的安装质量变得尤为重要。

关键词:船舶;轴系安装;拉线;照光;镗孔;质量检验一、总则(一)轴系安装原则船厂进行拉线照光定位镗孔,并完成艉管轴承的安装。

中间轴、中间轴承、主机等临时定位,待出坞后按轴系对中数据进行定位。

在静水中进行测量轴承的支反力与计算进行核对。

2轴系由机制分厂制造,轴系长短均按图纸制造,取消样棒这一环节,为此要求船体分段制造时,要特别注意,严格控制肋骨间距和分段大接头口余量。

3 轴系进行拉线照光时船体工程应符合JNS500011998 船舶建造质量标准中轴系拉线照光的有关工艺规定。

(二)轴系的加工与安装工艺流程拉线→照光→艉轴管镗孔→压装艉管轴承→装螺旋桨轴→装尾轴密封装置→安装无键螺旋桨→安放中间轴——船下水后→按找中计算法原则定位,安装轴系。

二、轴系拉线(一)拉线应具备的条件1.对船体建造进度及精度的要求(1)机舱前隔壁至尾部、上甲板以下的全部船体结构焊接及火工矫正工作结束。

(2)上述区域的双层底密性试验结束(包括尾管冷却水舱)。

(3)楞木布置符合图纸要求,拆去上述区域所有临时支撑和拉撑,船体的基线已符合公差标准。

(4)船体建造精度应符合要求。

2.拉线与照光时的环境要求(1)要求在不受阳光曝晒及温度无急剧变化情况下进行,一般在晚间或阴雨天时进行,以避免船体变形影响轴系中心线的正确性。

(2)振动作业与有严重噪音干扰的作业应予停止。

(二)拉线(1)按轴系拉线照光示意图所示,在机舱处 G 点及舵中心线后 I 处各设一点,根据艉轴管后端孔中心 A 及 G 点,距基线距离拉线(A 和 G 点由船体车间在现场给出,并经船体检验员认可)。

测量轴系长度及船体分段长度时要求使用经计量室检验过的标准尺,机装﹑船体﹑质检各持一把标准尺,测量时用弹簧秤,拉力为 3kg。

轴系船台安装原则工艺

南通亚华船舶制造有限公司轴系船台安装原则工艺QW-YH-JS-04版本:A修订次:0 □□□状态:分发号:2006年6月28日发布2006年7月1日实施说明:轴系施工工艺的通用工艺见杭州东风船舶制造有限公司<<单项船舶施工工艺>>的轴系施工工艺。

为了反映轴系施工的多样性,把握不同船舶轴系施工工艺的特点和要求,特整理2880KW海洋拖轮的轴系施工工艺、主机安装工艺和舵系安装工艺。

本工艺仅使用于浇注环氧轴系拖轮的施工工艺,对其他船舶的轴系施工有一定的参考作用。

一、轴系施工工艺1、施工依据(1)JR601-420-1主机齿轮箱安装图(2)J R601-425-0 轴系布置图(3)J R601-021-010A机舱结构图(4)J R601-021-08A尾部结构图(5)J R601-021-020A艉轴架图(6)J R601-424-72中间轴系安装图(7)J R601-425-6尾管前轴承座(8)J R601-425-7尾管中轴承座(9)*JR601-425-1艉轴尾管总装置图(10)*JR601-425-2中间轴(11)*JR601-425-3螺旋桨轴(12)*JR601-425-4螺旋桨轴联轴节(13)*JR601-425-5防渔网装置(14)*JR601-401-4JS轴系校中计算书(15)*JR601-234-01导管及支架结构图带*为资料未到2、轴系简介本船采用中机舱型双推进轴系布置。

轴系总长为19542mm。

主推进轴系分左右各一组,每组轴系包括推力轴和推力轴承(均在齿轮箱内),一根中间轴,一根螺旋桨轴和一只中间轴承及一组尾管装置。

在机舱后壁(28#),还设置JT4174-84隔舱填料函一付,中间轴前部设接地装置一套。

轴系中心线与基线平行,距基线1550mm,主机曲轴中心线距基线2140mm,双轴系对称距中为2700mm。

2.1、轴2.1.1、中间轴为中空轴锻钢制成,整体法兰。

轴系校中

6)镗削中由于刀具的磨损会造成孔径呈圆锥度,根据螺旋桨轴轴承锥度压入才有足够的紧固力的要求,精镗的进刀方向应与螺旋桨轴轴承压入方向一致。在镗孔过程中,尤其是精镗时应经常检查测量,如发现中心线偏移,应立即停止,查明原因并消除后进行。

7)粗镗孔的表面粗糙度12.5微米,精镗的圆度圆柱度均为0.03微米,轴承孔的表面粗糙度为6.3微米。

关键词:轴系安装;校中;镗孔

The ship shaft installation and alignment

Abstract:The shafting is one of the important transmission systems on a ship .It transmits power from the engine to the propeller.The through the transmission system .The shafting mainly consists thrust shaft and thrust bearing ,intermediate shaft and bearing ,tail shaft (screw shaft) and bearing ,stern tube and seal gland ,coupling and so on .Generally ,the weight ofshaft is very big and long .Thattechnicalrequirements of the shafting fitting and adjusting is to be improved .The adjusting and boring technique are to be required very strict .In this text ,there are some theoreticknowledge and practice in Jinglu shipyard to analyze the shafting fitting ,adjusting and boring .

舵系安装工艺规范

舵系安装工艺规范编制:日期:校对:日期:审核:日期:批准:日期:前言1 范围本规范规定了舵系安装的施工前准备、人员、工艺要求、工艺过程和检验。

本规范适用于大型钢质海船的半悬挂舵系的安装,其他类型的舵系安装,可参照使用。

2 术语和定义2.1挂舵臂指支撑半悬挂舵臂状构件。

2.2 半悬挂舵指舵的上半部,支撑于挂舵臂处的舵钮(销)上,下半部悬挂的舵。

2.3 舵叶指舵上产生舵压力的主体部分。

2.4 舵钮指挂舵臂等后缘供装舵销用的突出部分。

2.5舵销指用以将舵连接在挂舵臂上的销轴,一般制成锥状体。

2.6 舵杆指连接舵叶和舵机或舵柄,传递转舵钮距的转动杆件。

2.7上舵承指位于舵头处用来支撑舵的重量,及其所受到的径向和轴向力的舵承。

2.8 上舵承基座支撑上舵承的构件。

2.9 舵系中心线指舵杆中心线及其延长线。

2.10 轴系中心线指安装螺旋桨的轴系中心线及其延长线。

3舵系安装的准备3.1图纸a) 舵系布置图;b) 舵杆;c) 舵销;d)上、下舵钮衬套;e)舵机底座图;f)舵杆、舵销衬套;g)舵杆、舵销的液压螺母图;h)舵机安装图;h) 其他。

3.2 场地清除船舶艉部安装舵叶处周围的杂物垃圾,在尾部绞车附近,凡妨碍绞车运作的脚手架应拆除,工作场所附近应有足够的照明,除了有固定的照明设备外,还应装有足够的可移动的照明设备。

4 人员4.1 安装人员和检验人员,应具备专业知识或经过专业培训,方可上岗。

4.2安装人员和检验人员,应预先阅读与本系统有关的图纸,若有问题,应预先向有关部门提出,以求先期解决。

4.3 安装人员和检验人员,应熟悉规范及图纸要求,严格遵守工艺纪律和安全操作规程。

5工艺要求5.1 舵系统安装应在船体尾部结构装焊工作、火工工作、密性试验完毕后、尾楼甲板焊接结束、A甲板吊装到位以及货舱大部合拢后进行。

5.2应掌握舵杆及舵叶完工后的实际尺寸,以作施工依据。

(可利用质检部门的验收报告)。

5.3 舵系中心线拉线应与轴系中心线拉线同时进行,应在船体不受阳光曝晒的情况下施工。

船舶舵系安装

任务 船舶舵系安装

• 1.舵叶锥孔的研配 • 新造舵叶,其锥孔经机械加工后,由于精度误差,不可能与舵轴锥体

部分配合得很紧密,因此,还需要进行钳工刮配。一般在舵叶锥孔上 部留有可供刮配的余量。 • 在锥孔与轴锥体的刮配中,通常只刮削锥孔而不刮削锥体,刮配后应 保证接合面在全长上均匀贴合,贴合面积要求达到总接触面积的75% 以上,当用色油检查时,要求25 mm x25 mm面积内接触点不少于3 点。如图5一1一6所示。 • 舵系锥孔研配工艺: • ①把舵叶吊起,竖在两边有地笼的位置,便于焊接固定。

任务 船舶舵系安装

• 以钢丝线为基准,检查挂舵臂内孔的偏中情况,做好记录。对照施工 图核对挂舵臂内孔的加工余量是否满足加工要求,核对舵线至尾柱后 端面的距离是否符合要求。必要时可适当调整钢丝线,以保证挂舵臂 内孔的镗孔质量和舵线位置的准确。

• 上舵承、下舵承、舵销轴承安装的定位误差,在舵系内部综合反映在 轴承间隙上,所以,在舵系安装完成后,还需测量各轴承间隙。

求粗糙度不小于Ra6. 3。

上一页 下一页 返回

任务 船舶舵系安装

• ③工作中应在孔径表面喷注由植物油70%和煤油30%组成的混合冷却 油。

• 6.精镗加工 • ①应在夜间或阴雨天进行,且应停止船上影响精镗加工的振动性作业。 • ②切削深度不大于0. 15 mm,进给量0. 15 mm/r,镗杆转速10 r/min,

• 7.镗杆拆除前 • 认真检查各加工表面的加工质量,应符合本规范规定的工艺要求。 • 8. 镗杆拆除后 • 消除孔径边缘毛刺,测量各挡孔径尺寸并作记录。测量记录表格见表

5一1一2。 • 9.镗孔后 • 检验镗削加工面的粗糙度、舵承各挡加工尺寸及孔径尺寸、镗孔圆度

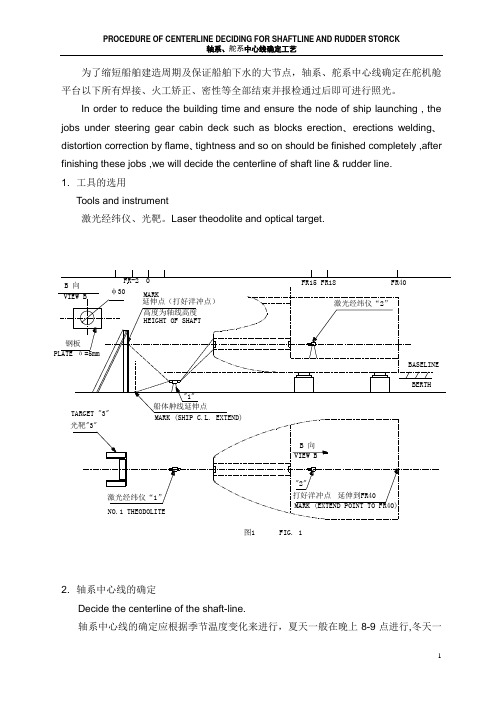

轴系、舵系中心线确定工艺

为了缩短船舶建造周期及保证船舶下水的大节点,轴系、舵系中心线确定在舵机舱平台以下所有焊接、火工矫正、密性等全部结束并报检通过后即可进行照光。

In order to reduce the building time and ensure the node of ship launching , the jobs under steering gear cabin deck such as blocks erection、erections welding、distortion correction by flame、tightness and so on should be finished completely ,after finishing these jobs ,we will decide the centerline of shaft line & rudder line.1. 工具的选用Tools and instrument激光经纬仪、光靶。

Laser theodolite and optical target.FR-2图1FIG. 12. 轴系中心线的确定Decide the centerline of the shaft-line.轴系中心线的确定应根据季节温度变化来进行,夏天一般在晚上8-9点进行,冬天一般在下午5点左右进行, 或在阴天进行,在轴系中心线的确定过程中,船上不应有能够导致船体变形的工作在进行。

This step should be done according to temperature change of the season of a year , in the estival season , this work should be done at evening 8-9 clock, and in the winterly season, this work should be done at afternoon 5 clock ,or in the cloudy day, and any work that can bring hull deformation should be stopped.1)船体尾部理论轴中心面的确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、 船舶轴系的加工与安装工艺流程----------------2 2、 船舶轴系找中----------------------------------------4 3、 轴系安装工艺----------------------------------------6 4、 舵系及螺旋桨安装工艺----------------------------7 5、 主机安装工艺----------------------------------------8

船舶轴系的加工与安装工艺流程

1.配合船体在后分段焊接艉柱时的拉线,(由船体拉线),目的复核尾 轴管长度,以及控制轴系中心线与舵系中心线的指交度。 2.初步拉线、船体建造后的第一次拉线,目的(1)检查轴系中心线与 舵系中心线的相交度;(2)检查确定主机座、齿轮箱座位置;(3)确 定重磅厚度估计中间轴承座高度;(4)估计垫块厚度,主机齿轮箱等 底脚螺丝的预制尺寸与基线偏差。 3.找中复核,(由轮机拉线、质管部、船研所到场)目的决定尾管中心 线镗削位置,安排镗排的基准。 4、镗孔 5.复线:镗孔后的拉线,目的(1)向船检师及船主提交轴系与舵系的 相交度;(2)制定尾轴系样棒;(3)提供尾轴管的具体尺寸。 6.复测:在复线基础上较为准确地测量,目的是正确决定主机在机座上 的左右、前后位置。 7.艉轴管安装。 8.尾轴安装步骤:

3、 主机固定安装结束后,应对曲轴臂距进行检验,各缸曲 柄在0°、90°、180°、270°四个位置所测得的臂距差应与 主机说明书规定相符。

除。 (二)轴系定位的时间和要求: 1.当室外温度在20℃时或阳光侧射情况下禁止白天找中,一般规定在傍 晚3、8时(15、20时)到翌晨7时之间,在冬季可在上午10时前或下午3 时(15时)之后进行,对轴系的检查工作,亦在上述规定时间内进行, 阴雨天则不受这个规定的限制。 2.在进行找中时间内禁止在找中区域进行搬运,敲打等振动的作业。 (三)准备工作

根据轴系长度而定一般轴系冲长度在15米以上采用0.6毫米钢 丝,15米以下采用0.5毫米适可而定。 6. 常用拉线用钢丝直径及其抗拉强度主要参数表:

钢丝直径 断面面积 均布负荷 拉限应力 拉限负荷 推荐拉力

φ m/m

m/m2

Kg/m2

Kg/m2

Kg

Kg

0.30

0.0707

0.65

180

12.7

10~15

1. 操作人员应认真熟悉设计图纸及工艺规程,技术要求。 2. 各隔舱在轴系中心位置开一个拉线小孔。 3. 准备好位线必要的工具及设备,拉线架纵横向移动,加重铁的重

量,钢丝的大小质量、检查、签字后才可使用。 4. 在轴系拉线找中时,舵系拉线找中工作也应同时进行。 5. 拉线选用的钢丝表面应无任何锈点,折伤影印,选用钢丝型号应

0.40

0.1256

0.99

180

22.6

15~20

0.50

0.1936

1.59

170

33.4

20~30

0.60

0.2827

2.22

170

48

30~40

0.70

0.3848

3.02

160

61

40~50

0.80

0.5026

3.95

160

80

55~65

0.90

0.6361

4.99

155

99

70~80

1.00

0.7854

6.17

Байду номын сангаас

155

120

85~95

轴系安装工艺

1、 总则 通过正确的轴系安装,使整个轴系的弯曲度在规定公差范围内,以 保证轴系正常工作。轴系的安装方法不同,我公司常采用平轴法:当艉 轴已经装好,中间轴以艉轴为基准,逐段进行安装,而离合器则根据相 邻的中间轴进行安装,主机再根据离合器定位。 2、 安装程序(船舶下水后进行轴系安装准备工作,待压载水舱加

水后二三天可进行安装) 1、 中间轴初步定位安装临时支撑 2、 调整和确定中间轴及轴承位置 3、 离合器定位 4、 主机定位 5、 高弹联轴器安装 6、 全部安装结束进行曲轴臂距测量验收记录

舵系及螺旋桨安装工艺

1、 舵系安装 1、 舵系找中可在轴系找中同时进行,也可单独进行,但对 船体建造须符合轴系找中条件,采用拉钢丝线或照光, 在找中时轴系中心线不能拆除,首先按施工图确定舵柱 中心线的坐标位置,即拉钢丝线,检查舵系中心线与轴 系中心线的位移度偏差和不垂直度,若超过规定范围时 可以调整舵系中心位置,且力求达到相互垂直,测量各 个部位尺寸,以供确定舵柱长度尺寸和计算螺旋桨与舵 叶之间的安装间隙是否满足设计要求。 然后按测定后的舵系中心钢丝在舵机舱甲板及舵柱上下端面 划出加工圆线和检验圆线。 2、 在完成舵托镗孔、舵承座加工或焊接后,进行舵系安

装,具体如下: A、按设计图纸检查舵承座和舵承的配合,仔细做好清洁工 作,压入舵承,由技术检验员在场检验并记录轴承与舵杆配 合。 B、清洁舵承后表面涂上润滑油,然后将舵杆徐徐装入舵承 孔,再起吊舵叶与舵杆联结并装入舵托孔内。 C、舵系主体安装完毕后,按顺序装上组合附件。 2、 螺旋桨安装:螺旋桨经过车间预装(试装检验),计算出

a. 尾轴安装 b. 装尾轴油封(检查渗漏) c. 安装螺旋桨及舵系 d. 安装中间轴 9.机座重磅板定位焊接、拂磨 10.离合器、主机进舱, 临时固定 11.下水后,按平轴法安装中间轴 12.齿轮箱定位 13.主机定位 14.拂垫块 15.钻孔 16.非定位螺钉紧固 17.绞定位螺栓孔配置定位螺栓 18.安装完毕检验,向船验师提交轴系安装数据

主机定位后,刚性连接的轴系,应符合下列要求:(主机有 说明书要求的除外)

主机与离合器法兰外圆的偏移值δ≤0.05-0.10mm(一般应 使曲轴轴心线偏高0.05-0.10mm),曲折值φ≤0.10mm/m。

2、 主机定位固定 主机校中好后,用量具或专用工具量出垫片厚度(铸铁垫片厚度 必须大于25 mm,将量得的尺寸加01.0-0.20 mm的拂磨余量), 加工垫片。检查加工拂磨后的垫片,用色油检查时每25×25 mm2 内应有2-3个油点,用塞尺检查垫片与机体的配合,一般用0.05 mm塞尺塞不进,局部允许插进,但插进深度不得超过10 mm。垫 片配置好后,可钻、铰螺栓孔,配制螺栓,按照规范将螺栓拧 紧,主机固定结束。

船舶轴系找中

轴系是船舶动力装置重要组成部分,轴系的好坏直接关系到船舶航 行安全及使用寿命,船舶的建造对轴系的要求提高到特别重要地位。

1. 目前我公司采用拉钢丝线找中定位 2. 找中工艺(拉钢丝线) (一)新造船舶轴系,拉钢丝线找中心前,船舶建造工程应完成下列工 作: 1.船舶主甲板以下船体结构及设在该区内的第一层上层结构全部焊接及 火工校正工作全部结束。 2.设在后半岛范围内的全部油舱、水舱,柜密性试验工作全部结束。 3.测量船体基线挠度,划出船基线及船中心线并作出记录。 4.按设计图纸要求全面检查船台楞木的布置,并将艉部临时支撑全部拆

桨轴锥体的压紧力。所有准备完毕后,把螺旋桨安装到船 上。

主机安装工艺

1、 主机和离合器轴心线的位置。 主机输出轴轴心线应处在轴线理论中心线延长线上。机器大小和 采用的方法不同,定位时应达到的具体要求也有所不同。离合器 根据第一根中间轴(从船首至船尾计算中间轴的顺序)定位,主 机根据离合器输入法兰定位,轴心线的偏移和曲折值应在规定范 围内。