凸缘法兰强度计算书样板

强度计算书(双吸F式)

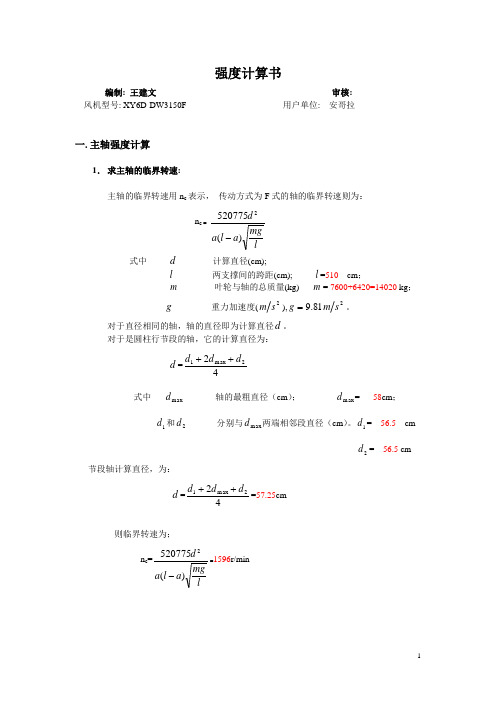

强度计算书编制: 王建文 审核: 风机型号: XY6D-DW3150F 用户单位: 安哥拉一. 主轴强度计算1. 求主轴的临界转速:主轴的临界转速用n c 表示, 传动方式为F 式的轴的临界转速则为:n c =lm ga l a d )(5207752-式中 d ------------计算直径(cm);l -------------两支撑间的跨距(cm); l =510 cm ;m ------------叶轮与轴的总质量(kg) m = 7600+6420=14020 kg ;g -------------重力加速度(2s m ),281.9s m g =。

对于直径相同的轴,轴的直径即为计算直径d 。

对于是圆柱行节段的轴,它的计算直径为: d =422max 1d d d ++式中 m a x d -----------轴的最粗直径(cm ); max d = 58cm ;1d 和2d ----------分别与max d 两端相邻段直径(cm )。

1d = 56.5 cm2d = 56.5 cm节段轴计算直径,为: d =422max 1d d d ++=57.25cm则临界转速为;n c =lm ga l a d )(5207752-=1596r/min临界转速与工作转速(n =935 r/min )之比为: K=nn c=1.725.1≥ 故可安全运行。

2. 求主轴最大的当量应力:2.1 求主轴的扭矩n M : n M =nP k9549 N.m 式中k P -------------主轴所传递功率(KW); k P =轴功率=2192KW; n --------------主轴的工作转速(r/min); n =935r/min; 则扭矩n M 为: n M =nP k9549=22386N.m2.2 求支反力A R 和B R :对于F 式传动,如下图,则:LL G G a L G G R A 24321)())((+--+=A B R G G G G R -+++=4321式中: 1G ------------------叶轮重量与其不平衡力之和; 1G =m n g ])2135([2+=64211N 2G ------------------两支撑间轴的重量; 2G =6834x9.81=67041 N3G ------------------联轴器重量; 3G =600x9.81=5886 N4G ------------------悬臂轴、带轮或联轴器端轴的重量;4G =766x9.81=7515 NL----------------------两支撑间轴的跨距; L=5.1 ma---------------------支撑点A 到叶轮重心的距离;a=2.55 mL2---------------------支撑点B 到带轮重心的距离 L2=0.63 m则: LL G G a L G G R A 24321)())((+--+==63970NA B R G G G G R -+++=4321=80682N2.3求最大弯矩a R M A C ==163132Nm243)(L G G M B +==8442Nm故最大弯矩为C M2.4求复合应力 322m a x 1.0d M M nM a x +=σ d -----安装叶轮处的轴径(m ) d =0.58m322m a x 1.0d M M nM a x +=σ=8.4×610 Pa轴的材质为35CrMo ,则许用应力为][n σ=70x 610 Pa 由于][n Max σσ<,故安全。

化工课程设计--夹套反应釜课程设计 (2)

化工设备机械基础课程设计题目:1m3夹套反应釜设计学院: 化学与材料工程学院专业: 化学工程班级: 10化工姓名:学号: ***********指导老师:完成日期: 2012年6月1日夹套反应釜设计任务书设计者:班级:10化工学号:10111003101指导老师:日期:一、设计内容设计一台夹套传热式带搅拌的配料罐。

二、设计参数和技术特性指标见下表三、设计要求1.进行罐体和夹套设计计算;2.选择支座形式并进行计算;3.手孔校核计算;4.选择接管、管法兰、设备法兰;5.进行搅拌传动系统设计;(1)进行传动系统方案设计(指定用V带传动);(2)作带传动设计计算:定出带型,带轮相关尺寸(指定选用库存电机Y1322-6,转速960r/min,功率5.5kW);(3)选择轴承;(4)选择联轴器;(5)进行罐内搅拌轴的结构设计、搅拌器与搅拌轴的连接结构设计;6.设计机架结构;7.设计凸缘及安装底盖结构;8.选择轴封形式;9.绘制装配图;10. 绘传动系统部件图。

表1 夹套反应釜设计任务书简图设计参数及要求容器内夹套内工作压力,Mpa设计压力,MPa0.2 0.3工作温度,℃设计温度,℃<100 <150介质染料及有机溶剂冷却水或蒸汽全容积,m3 1.0操作容积,m30.8全容积传热面积,m2>3.5腐蚀情况微弱推荐材料Q235-A搅拌器型式推进式搅拌轴转速,r/min200轴功率,kW 4接管表符号公称尺寸DN连接面形式用途a 25 蒸汽入口b 25 加料口c 80 视镜d 65 温度计管口e 25 压缩空气入口f 40 放料口g 25 冷凝水出口h 100 手孔目录1. 夹套反应釜的结构 (5)1.1 夹套反应釜的功能和用途 (5)1.2 夹套反应釜的反应条件 (5)2. 设计标准 (6)3. 设计方案的分析和拟定 (6)4. 各部分结构尺寸的确定和设计计算 (7)4.1 罐体和夹套的结构设计 (7)4.1.1 罐体几何尺寸计算 (8)4.1.2 夹套几何尺寸计算 (10)4.2 夹套反应釜的强度计算 (12)4.2.1 强度计算(按内压计算强度) (12)4.2.2 稳定性校核(按外压校核厚度) (15)4.2.3水压试验校核 (21)4.3 反应釜的搅拌器 (23)4.3.1 搅拌装置的搅拌器 (23)4.3.2 搅拌器的安装方式及其与轴连接的结构设计 (23)4.3.3 搅拌装置的搅拌轴设计 (24)4.4 反应釜的传动装置设计 (26)4.4.1 常用电机及其连接尺寸 (26)4.4.2釜用减速机类型、标准及其选用 (26)4.4.3 V带减速机 (27)4.4.4凸缘法兰 (30)4.4.5安装底盖 (31)4.4.6机架 (31)4.4.7联轴器 (32)4.5 反应釜的轴封装置设计 (33)4.5.1 填料密封 (33)4.5.2 机械密封 (33)4.6反应釜的其他附件设计 (34)4.6.1 支座 (34)4.6.2 手孔和人孔 (35)4.6.3 设备接口 (35)5. 设计小结 (38)6. 参考文献 (39)设计说明书1. 夹套反应釜的结构夹套反应釜主要由搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管和一些附件组成。

03凸窗计算书(1)

凸窗拦板计算书:1、悬挑0.65m均布荷载:面层1.5kN/m2,活载2kN/m2,自重2.5kN/m2集中荷载:窗户及造型3kN/m弯矩M=1.2x0.5x(1.5+2.5)x0.652+1.2x3x0.65+1.4x0.5x2x0.652=3.95kNm带入计算1 受弯构件: L-11.1 基本资料1.1.1 工程名称:工程一1.1.2 混凝土强度等级为 C25, fc = 11.943N/mm , ft = 1.271N/mm1.1.3 钢筋抗拉强度设计值 fy = 210N/mm , Es = 210000N/mm ;纵筋的混凝土保护层厚度 c = 25mm1.1.4 由弯矩设计值 M 求配筋面积 As,弯矩设计值 M = 3.95kN·m1.1.5 截面尺寸 b×h = 1000×100, ho = h - as = 100-37.5 = 62.5mm1.2 计算结果1.2.1 相对界限受压区高度ξb =β1 / [1 + fy / (Es * εcu)]= 0.8/[1+210/(210000*0.0033)] = 0.6141.2.2 混凝土受压区高度 x = ho - [ho ^ 2 - 2 * M / (α1 * fc * b)] ^ 0.5= 62.5-[62.5^2-2*3950000/(1*11.943*1000)]^0.5 = 6mm1.2.3 相对受压区高度ξ= x / ho = 6/62.5 = 0.089 ≤ξb = 0.6141.2.4 纵筋受拉钢筋面积 As =α1 * fc * b * x / fy = 1*11.943*1000*6/210 =315mm1.2.5 配筋率ρ= As / (b * ho) = 315/(1000*62.5) = 0.50%纵筋的最小配筋率ρmin = Max{0.20%, 0.45ft/fy} = Max{0.20%, 0.27%} =0.27%选用8@150满足2、悬挑0.65m均布荷载:面层0.5kN/m2,活载0.5kN/m2,自重2.5kN/m2集中荷载:窗户及造型3kN/m弯矩M=1.2x0.5x(0.5+2.5)x0.652+1.2x3x0.65+1.4x0.5x0.5x0.652=3.25kNm带入计算1 受弯构件: L-11.1 基本资料1.1.1 工程名称:工程一1.1.2 混凝土强度等级为 C25, fc = 11.943N/mm , ft = 1.271N/mm 1.1.3 钢筋抗拉强度设计值 fy = 210N/mm , Es = 210000N/mm ;纵筋的混凝土保护层厚度 c = 25mm1.1.4 由弯矩设计值 M 求配筋面积 As,弯矩设计值 M = 3.25kN·m1.1.5 截面尺寸 b×h = 1000×100, ho = h - as = 100-37.5 = 62.5mm1.2 计算结果1.2.1 相对界限受压区高度ξb =β1 / [1 + fy / (Es * εcu)]= 0.8/[1+210/(210000*0.0033)] = 0.6141.2.2 混凝土受压区高度 x = ho - [ho ^ 2 - 2 * M / (α1 * fc * b)] ^ 0.5= 62.5-[62.5^2-2*3250000/(1*11.943*1000)]^0.5= 5mm1.2.3 相对受压区高度ξ= x / ho = 5/62.5 = 0.072 ≤ξb = 0.6141.2.4 纵筋受拉钢筋面积 As =α1 * fc * b * x / fy = 1*11.943*1000*5/210 =257mm1.2.5 配筋率ρ= As / (b * ho) = 257/(1000*62.5) = 0.41%纵筋的最小配筋率ρmin = Max{0.20%, 0.45ft/fy} = Max{0.20%, 0.27%} =0.27%As,min = b * h * ρmin = 272mm选用8@180满足3、悬挑0.85m均布荷载:面层1.5kN/m2,活载2kN/m2,自重2.5kN/m2集中荷载:窗户及造型3kN/m 作用点0.6m弯矩M=1.2x0.5x(1.5+2.5)x0.852+1.2x3x0.6+1.4x0.5x2x0.852=4.9kNm带入计算1 受弯构件: L-11.1 基本资料1.1.1 工程名称:工程一1.1.2 混凝土强度等级为 C25, fc = 11.943N/mm , ft = 1.271N/mm1.1.3 钢筋抗拉强度设计值 fy = 210N/mm , Es = 210000N/mm ;纵筋的混凝土保护层厚度 c = 25mm1.1.4 由弯矩设计值 M 求配筋面积 As,弯矩设计值 M = 4.9kN·m1.1.5 截面尺寸 b×h = 1000×100, ho = h - as = 100-37.5 = 62.5mm1.2 计算结果1.2.1 相对界限受压区高度ξb =β1 / [1 + fy / (Es * εcu)]= 0.8/[1+210/(210000*0.0033)] = 0.6141.2.2 混凝土受压区高度 x = ho - [ho ^ 2 - 2 * M / (α1 * fc * b)] ^ 0.5= 62.5-[62.5^2-2*4900000/(1*11.943*1000)]^0.5= 7mm1.2.3 相对受压区高度ξ= x / ho = 7/62.5 = 0.111 ≤ξb = 0.6141.2.4 纵筋受拉钢筋面积 As =α1 * fc * b * x / fy = 1*11.943*1000*7/210 =395mm1.2.5 配筋率ρ= As / (b * ho) = 395/(1000*62.5) = 0.63%纵筋的最小配筋率ρmin = Max{0.20%, 0.45ft/fy} = Max{0.20%, 0.27%} =0.27%选用10@180满足4、悬挑0.7m均布荷载:面层1.5+2.5kN/m2,活载2kN/m2,自重3.75kN/m2集中荷载:窗户及造型4kN/m弯矩M=1.2x0.5x(1.5+2.5+3.75)x0.72+1.2x4x0.7+1.4x0.5x2x0.72=6.32kNm带入计算1 受弯构件: L-11.1 基本资料1.1.1 工程名称:工程一1.1.2 混凝土强度等级为 C25, fc = 11.943N/mm , ft = 1.271N/mm1.1.3 钢筋抗拉强度设计值 fy = 210N/mm , Es = 210000N/mm ;纵筋的混凝土保护层厚度 c = 25mm1.1.4 由弯矩设计值 M 求配筋面积 As,弯矩设计值 M = 6.32kN·m1.1.5 截面尺寸 b×h = 1000×150, ho = h - as = 150-37.5 = 112.5mm1.2 计算结果1.2.1 相对界限受压区高度ξb =β1 / [1 + fy / (Es * εcu)]= 0.8/[1+210/(210000*0.0033)] = 0.6141.2.2 混凝土受压区高度 x = ho - [ho ^ 2 - 2 * M / (α1 * fc * b)] ^ 0.5=112.5-[112.5^2-2*6320000/(1*11.943*1000)]^0.5 = 5mm1.2.3 相对受压区高度ξ= x / ho = 5/112.5 = 0.043 ≤ξb = 0.6141.2.4 纵筋受拉钢筋面积 As =α1 * fc * b * x / fy = 1*11.943*1000*5/210 =273mm1.2.5 配筋率ρ= As / (b * ho) = 273/(1000*112.5) = 0.24%纵筋的最小配筋率ρmin = Max{0.20%, 0.45ft/fy} = Max{0.20%, 0.27%} =0.27%As,min = b * h * ρmin = 409mm选用10@150满足5、拦板1.5m取1米板为研究对象:q =(1.0x1.3x1.7x0.8)x1.4=2.47 kN/mp =1 kNM=Pl+1/2x2.47xl2=4.27 kN·m1 受弯构件: L-11.1 基本资料1.1.1 工程名称:工程一1.1.2 混凝土强度等级为 C25, fc = 11.943N/mm , ft = 1.271N/mm1.1.3 钢筋抗拉强度设计值 fy = 210N/mm , Es = 210000N/mm ;纵筋的混凝土保护层厚度 c = 25mm1.1.4 由弯矩设计值 M 求配筋面积 As,弯矩设计值 M = 4.27kN·m1.1.5 截面尺寸 b×h = 1000×130, ho = h - as = 130-37.5 = 92.5mm1.2 计算结果1.2.1 相对界限受压区高度ξb =β1 / [1 + fy / (Es * εcu)]= 0.8/[1+210/(210000*0.0033)] = 0.6141.2.2 混凝土受压区高度 x = ho - [ho ^ 2 - 2 * M / (α1 * fc * b)] ^ 0.5= 92.5-[92.5^2-2*4270000/(1*11.943*1000)]^0.5 = 4mm1.2.3 相对受压区高度ξ= x / ho = 4/92.5 = 0.043 ≤ξb = 0.6141.2.4 纵筋受拉钢筋面积 As =α1 * fc * b * x / fy = 1*11.943*1000*4/210 =225mm1.2.5 配筋率ρ= As / (b * ho) = 225/(1000*92.5) = 0.24%纵筋的最小配筋率ρmin = Max{0.20%, 0.45ft/fy} = Max{0.20%, 0.27%} =0.27%As,min = b * h * ρmin = 354mm选用10@200满足。

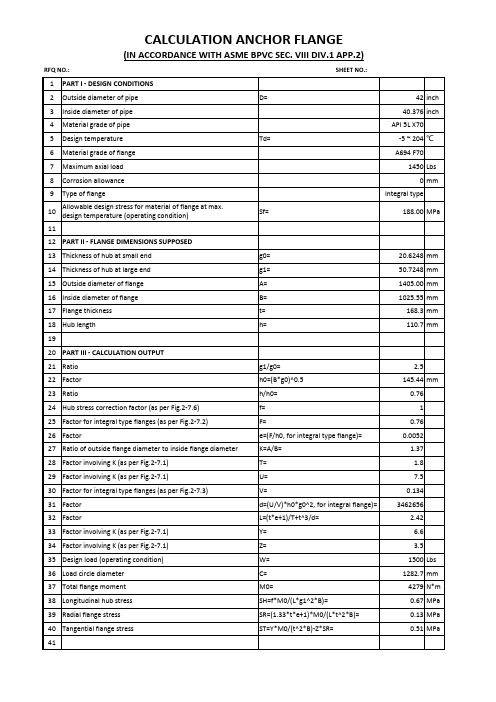

锚固法兰强度计算书

21 Ratio

g1/g0=

2.5

22 Factor

h0=(B*g0)^0.5

145.44 mm

23 Ratio

h/h0=0.7624 Hub stress correction factor (as per Fig.2-7.6)

f=

1

25 Factor for integral type flanges (as per Fig.2-7.2)

Integral type 188.00 MPa

12 PART II - FLANGE DIMENSIONS SUPPOSED

13 Thickness of hub at small end

g0=

20.6248 mm

14 Thickness of hub at large end

g1=

50.7248 mm

1450 Lbs

8 Corrosion allowance

0 mm

9 Type of flange

10

Allowable design stress for material of flange at max. design temperature (operating condition)

Sf=

11

SR=(1.33*t*e+1)*M0/(L*t^2*B)=

0.13 MPa

40 Tangential flange stress

ST=Y*M0/(t^2*B)-Z*SR=

0.51 MPa

41

CALCULATION ANCHOR FLANGE

(IN ACCORDANCE WITH ASME BPVC SEC. VIII DIV.1 APP.2)

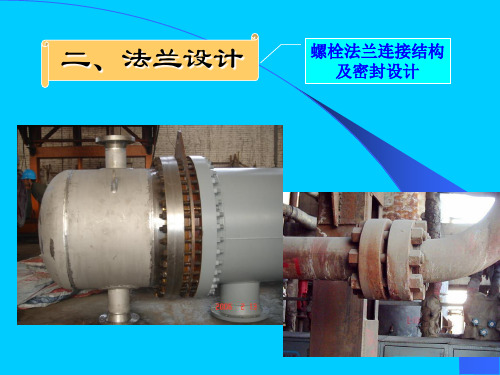

压力容器零部件设计---2法兰设计

此外还有SHJ406 中国石化总公司工程建设标准。

管法兰设计常见问题:

1、法兰螺栓通孔应与壳体或管道主轴线和或管道 铅垂线跨中布置。凹凸面法兰及榫槽面法兰配置凹 面、槽面法兰朝上;配对供应。

2、法兰当量设计压力Pe(HG20582-9) 外载荷作用下:包括轴向力F和外力矩M Pe=16M/πDG3+4F/πDG2+P

垫片选用表(表4-10)

螺栓材料

螺栓是法兰密封连接中的重要元件,对其基本要 求是强度要高、韧性要好。

① 螺母更换比螺栓容易,且螺母价廉,所以要 求螺栓材料的强度比螺母高。

② 为避免螺栓和螺母咬死或胶合,要求螺栓材 料的硬度比螺母高HB30以上。

③ 对于t≤-20℃的螺栓,要求选用低合金钢,并 进行夏比V形缺口低温冲击试验。

二、法兰设计

螺栓法兰连接结构 及密封设计

螺栓法兰 连接结构

失效形式:主要表现为泄漏, 泄漏量控制在工艺和环境允许的范围内。

密封机理

保证密封的条件

预紧时,法兰密封 面上的比压不低于

预紧密封比压y

工作时,法兰密封面 上的比压不低于操作 密封比压,即m倍的 介质计算压力

螺栓法兰连接设计

垫片类型

① 非金属垫片 常用材料:石棉橡胶板、橡胶板、聚四氟乙烯、 合成纤维、石墨等。 ② 金属垫片 常用材料:铜、铝、低碳钢、不锈钢、合金等。 ③ 组合式垫片 包括:金属包垫片;缠绕式垫片;带骨架的非金属 垫片等。

垫片选择原则 ① 要有全面的观念,综合考虑温度、压力、介质、 压紧面形式等方面要求,其中温度和压力是影响密封 的主要因素,也是选择垫片的主要依据。 ② 在保证密封的前提下,尽量选用结构简单、价格 便宜、便于安装和更换的垫片。 ③

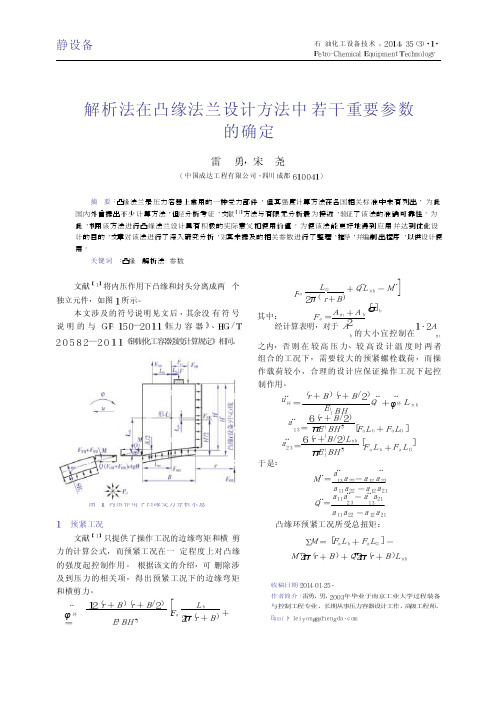

解析法在凸缘法兰设计方法中若干重要参数的确定

[ = `` `F n 静设备石 油化工设备技术 ,2014,35(3)·1· P_nli-Cb_gc][fEkocjg_hnT_]bhifias解析法在凸缘法兰设计方法中 若干重要参数的确定雷 勇,宋 尧(中国成达工程有限公司 ,四 川 成都 610041)摘 要 :凸 缘法兰是压力容器上常用的一种受力部件 ,但其强度计算方法在各 国相关标准 中 未 有 列 出, 为此国内外曾提出不少计算方法 ,但 经分析考证 ,文 献【1】方 法与有限元分析最为接近 ,验 证了该 法 的 准 确 可 靠性。

为此 ,利 用该方法进行凸缘法兰设计具有积极的实际意义和使用价值。

为使该法能 更 好 地 得 到 应 用 并达到优化设计的目的 ,文 章对该法进行了深入研究分析 ,对 其未提及的相关参数进行了整理 、推 导 ,并 编制 出程序 ,以 供设计使用。

关键词 :凸 缘 解析法 参数文献【1】将内压作用下凸缘和封头分离成两 个 LG [+Q″Lhb - M″ ]独立元件,如图1所示。

本文涉及的符号说明见文后 ,其 余没 有 符 号说 明 的 与 GB 150—2011《压 力 容 器 》、HG/T 2π(r+B) 其中: F Ag +A\ 2 经计算表明,对于 A [σ]\1〃2A\ 的大小宜控制在 g20582—2011《钢制化工容器强度计算规定》相同。

之内,否 则 在 较 高 压 力、较 高 设 计 温 度 时 两 者组合的工况下,需要较大的预紧螺栓载荷,而操 作载荷较小,合理的设计应保证操作工况下起控 制作用。

u″ (r+B)(r+B/2)″ ″环 = E ′ Q +φ环 Lhb`BH a″6(r+B/2) 13 = πEnBH′3 [F[L\ +F[LG ]a″6(r+B/2)Lhb[ ]于是:23 = πEnBH′3F[L\ +F[LG a″ ″M″= 13a22 -a12a23 a11a22 -a12a21a11a″ -a″a21 图 1 内压作用下凸缘受力分析示意Q″= 23131 预紧工况文献【1】只提供了操作工况的边缘弯矩和横 剪 力的计算公式,而预紧工况在一 定程度上对凸缘 的强度起控制作用。

外法兰计算书

钢管外法兰连接节点验算计算书1 基本资料1.1 作用力法兰轴向压力设计值:N =120 kN弯矩设计值:M =1200 kN·m1.2 构件几何尺寸钢管外半径r=575 mm螺栓中心圆半径r1=640 mm法兰盘外半径r2=680 mm钢管壁厚t=10 mm加劲板厚度t1=12 mm加劲板切角高度S1=20 mm法兰螺栓数量n=24 mm1.3 钢材及焊缝类型钢管及法兰使用钢材牌号为:Q235钢钢材的抗弯强度设计值: f = 215N/mm2钢材的抗剪强度设计值:fv = 125N/mm2法兰连接使用的螺栓类型为:6.8(普通)法兰螺栓连接的强度设计值:ft = 300N/mm2加劲板焊缝形式为角焊缝,焊缝质量等级为三级。

焊缝高度hf=14mm焊缝的强度设计值:fw = 160 N/mm22 外法兰连接计算2.1 外法兰加劲板内外连接直角角焊缝承载力验算内外连接焊缝承载能力之和不应小于筒壁承载能力。

σ= t*L*ft/(2*0.7*hf*L) ≤βf * ffw式中L-钢管壁中心周长,可认为钢管壁中心周长与法兰板连接角焊缝周长相等。

σ= 10 * 215 /(2*0.7*8 ) = 191.964 ≤1.22 * 160=195.2N/mm22.2 有加劲外法兰螺栓的最大拉力计算Ntmax = M * yn / ∑yi^2 《钢结构单管通信塔技术规程》(5.3.3-1)以下称《单管塔规程》Ntmax = 1200000000*1205.00/12565316.08= 115078.7N = 115.1kN2.3 螺栓受拉承载力计算实际采用的螺栓(锚栓)为:M30 类别:6.8(普通)Ntb = ft * A = 300 * 560.6= 168180N = 168.18kN ≥Ntmax = 115.1kN螺栓受拉承载力设计值满足要求!2.4 有加劲外法兰板厚计算t ≥( 5 * Mmax / f ) ^ 0.5 《单管塔规程》(5.3.4)式中Mmax = mb*q*b^2q = Ntmax / (b * a),Ntmax为单个螺栓最大拉力设计值。

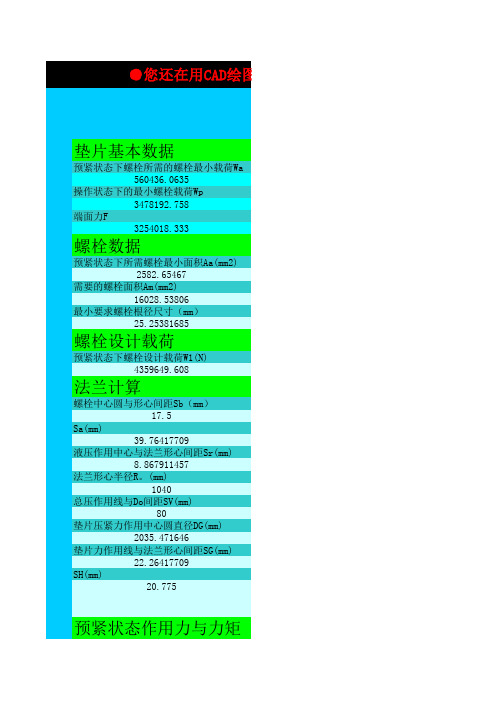

《凸缘法兰Excal计算程序》依据HG20582-1998《钢制化工容器强度计算规定》制作——【阿贤E苑】出品

●您还在用CAD绘图吗垫片基本数据预紧状态下螺栓所需的螺栓最小载荷Wa560436.0635操作状态下的最小螺栓载荷Wp3478192.758端面力F3254018.333螺栓数据预紧状态下所需螺栓最小面积Aa(mm2)2582.65467需要的螺栓面积Am(mm2)16028.53806最小要求螺栓根径尺寸(mm)25.25381685螺栓设计载荷预紧状态下螺栓设计载荷W1(N)4359649.608法兰计算螺栓中心圆与形心间距Sb(mm)17.5Sa(mm)39.76417709液压作用中心与法兰形心间距Sr(mm)8.867911457法兰形心半径R。

(mm)1040总压作用线与Do间距SV(mm)80垫片压紧力作用中心圆直径DG(mm)2035.471646垫片力作用线与法兰形心间距SG(mm)22.26417709SH(mm)20.775预紧状态作用力与力矩预紧作用力:W预=FG(N)4359649.608操作状态作用力与力矩W(N)3478192.758FM(N)314159.2654Mp(N*mm)-166284274.2法兰截面模数We(mm3)8046404.184法兰应力计算预紧状态下21.54476398操作状态下20.66566263预紧状态是否满足要求满足要求BY:徐和贤 录入并校对 Mar绘图吗,彻底淘汰你的CAD!—智能化绘图系统PCCAD●《凸缘法兰计算程序》依据HG20582-1998《钢制化工容器强度计算规定》容器设计压力P(Mpa)1垫片比压力y2035.47164610垫片有效密封宽度b垫片基本密封宽度b08.76417708612操作状态下垫片所需最小压紧力Fp垫片特性系数m224174.42542操作状态下的最小螺栓面积Ap(mm2)操作状态下螺栓许用应力[σ]b,t16028.53806217实际螺栓面积Ab(mm2)所用螺栓根数N24152.564328常温下螺栓许用应力[σ]b实际所取螺栓根径db(mm)21731操作状态下螺栓设计载荷W2(N)3478192.758法兰基本尺寸--见图6-1法兰外径D0(mm)2160法兰内径Di(mm)2000螺栓孔中心圆直径(mm)2115垫片接触面外径(mm)2053垫片接触面内径(mm)2005封头壳体壁厚ST(mm)12法兰总高H(mm)50壳体连接处实际长度(mm)8.45切线角a(度)53预紧力矩:Ma(N*mm)173357879Fr(N)410335.3381Fv(N)3664353.671FH(n)2761288.55图例常温下法兰材料许用应力(Mpa)手工输入(已知)125.5自动计算操作下法兰材料许用应力(Mpa)分类说明125.5核算结果主要核算参数操作状态是否满足要求满足要求对 Mar.16,2008 更多…尽在【阿贤E苑】/。

受压件强度校核计算书

20oC抗拉强度

NORMAL

TEMPERATURE

TENSILE STRENGTH 安全系数 SAFETY COEFFICIENT 计算温度下屈服强度 MIDDLE TEMPERATURE YIELD LIMIT 安全系数 SAFETY COEFFICIENT

许用应力计算值 ALLOWABLE STRESS VALUE 许用应力 ALLOWABLE STRESS 比值 RATIO

节距 PITCH OF HOLE 当量直径

t1 mm

EQUIVALENT DIA. 纵向减弱系数

dAa mm

COEFFICIENCY OF

LIGAMENT OF

(tl-dAa)/tl

LONGITUDINAL BRIDGE

VL

/ (TRD301.5)

1.3.2 周向孔桥减弱系数 COEFFICIENCY OF LIGAMENT OF TRANSVERSE BRIDGE

VLmin

/

NO ADDITIONAL WALL THICKNESS

壁厚负偏差附加量

So/Vlmin SV mm (TRD301.5)

59.7/0.909

ADDITIONAL WALL

THICKNESS FOR

UNDERTOLERANCE

C1 mm

4+0.3

结果 RESULT

20G 100

59.70 1.00

/ 0.001<Sv/da<0.1 177.3/1780

结论 CONCLUSION

σVB MPa

570

SB

/ ACCORDING TO TRD300 TABLE 5

2.4

σVS MPa

凸缘法兰与封头的焊接接头系数

凸缘法兰与封头的焊接接头系数在焊接工艺中具有重要意义。

对于该特定情况,一个关键因素是接头的设计和特性。

由于凸缘法兰与封头的焊接接头具有不同的特点,因此需要使用不同的系数来考虑其安全性。

凸缘法兰与封头的焊接接头系数主要考虑的是应力集中和疲劳强度。

由于凸缘法兰的边缘部分相对于封头部分更易产生应力集中,因此在计算强度时需要考虑到这一点。

接头系数通常用数字或字母表示,用于在计算中考虑到焊接接头的影响。

在实际操作中,这个系数通常是一个介于0.8到0.95之间的数值。

这个数值的具体大小取决于许多因素,包括接头的设计、材料类型、焊接工艺、环境条件等。

对于凸缘法兰与封头的焊接接头,由于边缘部分的应力集中,系数可能会更高,可能在0.9到0.95之间。

然而,值得注意的是,这个系数并非适用于所有情况,特别是在一些特定的设计或材料情况下,可能需要调整或考虑其他因素。

总的来说,凸缘法兰与封头的焊接接头系数是一个重要的参数,用于考虑焊接接头可能带来的应力集中和疲劳强度问题。

在实际操作中,应根据具体情况选择合适的系数,并严格遵守焊接工艺规范,以确保焊接接头的安全性和可靠性。

至于如何选择和使用这个系数,建议在进行焊接工艺设计时咨询专业的工程师或专家,他们可以根据具体的设备和环境条件,以及材料的性质等因素,给出合适的接头系数建议。

此外,还应定期进行焊接接头的质量检测,以确保其性能符合预期。

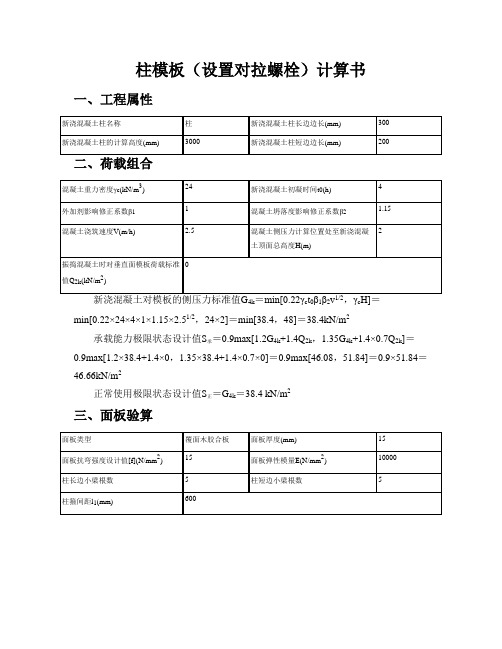

品茗安全 柱模板(设置对拉螺栓)计算书

柱模板(设置对拉螺栓)计算书一、工程属性二、荷载组合4k c 012c min[0.22×24×4×1×1.15×2.51/2,24×2]=min[38.4,48]=38.4kN/m 2承载能力极限状态设计值S 承=0.9max[1.2G 4k +1.4Q 2k ,1.35G 4k +1.4×0.7Q 2k ]=0.9max[1.2×38.4+1.4×0,1.35×38.4+1.4×0.7×0]=0.9max[46.08,51.84]=0.9×51.84=46.66kN/m 2正常使用极限状态设计值S 正=G 4k =38.4 kN/m 2三、面板验算模板设计平面图1、强度验算最不利受力状态如下图,按四等跨连续梁验算静载线荷载q1=0.9×1.35bG4k=0.9×1.35×0.6×38.4=27.99kN/m 活载线荷载q2=0.9×1.4×0.7bQ2k=0.9×1.4×0.7×0.6×0=0kN/mM max=-0.107q1l2-0.121q2l2=-0.107×27.99×0.082-0.121×0×0.082=-0.02kN·mσ=M max/W=0.02×106/(1/6×600×152)=0.75N/mm2≤[f]=15N/mm2满足要求!2、挠度验算作用线荷载q=bS正=0.6×38.4=23.04kN/mν=0.632ql4/(100EI)=0.63×23.04×754/(100×10000×(1/12×600×153))=0mm≤[ν]=l/400=75/400=0.19mm满足要求!四、小梁验算小梁类型矩形木楞小梁材质规格(mm) 50×70小梁截面惯性矩I(cm4) 142.92 小梁截面抵抗矩W(cm3) 40.83小梁抗弯强度设计值[f](N/mm2) 15.44 小梁弹性模量E(N/mm2) 9350最低处柱箍离楼面距离(mm) 3001、强度验算小梁上作用线荷载q=bS承=0.08×46.66=3.5 kN/m小梁弯矩图(kN·m)M max=0.16kN·mσ=M max/W=0.16×106/40.83×103=3.86N/mm2≤[f]=15.44N/mm2满足要求!2、挠度验算小梁上作用线荷载q=bS正=0.08×38.4=2.88 kN/m面板变形图(mm)ν=0.38mm≤[ν]=1.5mm满足要求!五、柱箍验算(规范中缺少相关计算说明,仅供参考)柱箍类型矩形木楞柱箍合并根数 1 柱箍材质规格(mm) 60×80 柱箍截面惯性矩I(cm4) 256柱箍截面抵抗矩W(cm3) 64 柱箍抗弯强度设计值[f](N/mm2) 15.44 柱箍弹性模量E(N/mm2) 9350模板设计立面图1、柱箍强度验算长边柱箍计算简图长边柱箍弯矩图(kN·m)长边柱箍剪力图(kN) M1=0.05kN·m,N1=4.2kN短边柱箍计算简图短边柱箍弯矩图(kN·m)短边柱箍剪力图(kN)M2=0.05kN·m,N2=4.49kNM/W n=0.05×106/(64×103)=0.82N/mm2≤[f]=15.44N/mm2 满足要求!2、柱箍挠度验算长边柱箍计算简图长边柱箍变形图(mm)短边柱箍计算简图短边柱箍变形图(mm)ν1=0mm≤[ν]=l/400=0.39mmν2=0mm≤[ν]=l/400=0.31mm满足要求!六、对拉螺栓验算对拉螺栓型号M12 轴向拉力设计值N t b(kN) 12.9 扣件类型3形26型扣件容许荷载(kN) 26t满足要求!N=4.49×1=4.49kN≤26kN满足要求!。

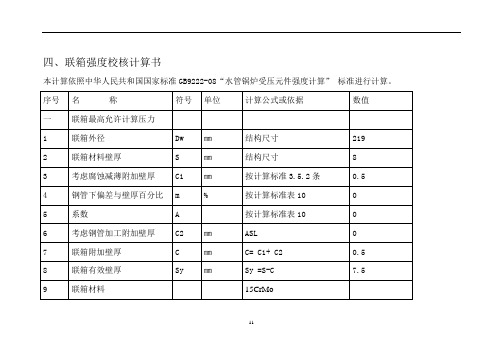

联箱强度校核计算书.

本计算依照中华人民共和国国家标准GB9222-08“水管锅炉受压元件强度计算” 标准进行计算。

序号

名 称

符号

单位

计算公式或依据

数值

一

联箱最高允许计算压力

1

联箱外径

Dw

㎜

结构尺寸

219

2

联箱材料壁厚

S

㎜

结构尺寸

8

3

考虑腐蚀减薄附加壁厚

C1

㎜

按计算标准3.5.2条

0.5

4

钢管下偏差与壁厚百分比

1.465

32

斜向孔桥当量减弱系数

φd

Kφ″

1.158

33

纵向焊缝减弱系数

φh

无缝钢管无纵向焊缝

0.8

34

最小减弱系数

φmin

按计算标准2.4.1条

0.651163

35

允许最小减弱系数

[φ]

P(Dw-Sy)/2[σ] Sy

0.201

36

最小减弱系数0.65大于允许最小减弱系数0.2,合格

37

联箱最高允许计算压力

m

%Байду номын сангаас

按计算标准表10

0

5

系数

A

按计算标准表10

0

6

考虑钢管加工附加壁厚

C2

㎜

ASL

0

7

联箱附加壁厚

C

㎜

C= C1+ C2

0.5

8

联箱有效壁厚

Sy

㎜

Sy =S-C

7.5

9

联箱材料

15CrMo

10

省煤器水温

强度计算书

1.阀体强度校核式中:[б]—材料的许用应力,Mpa ,[б]取 бS /n s 与бb /n b 两者较小的值;q - 实际计算比压,MPa ;公式:q= Q MZ /(π(d+ b m )b m );…………[1-P425]式中:d 阀座密封面内径(㎜),d=67;结论:实际比压满足要求。

为保证密封面密封,又要保证材料不被挤坏,必须满足下式式中: q MF - 保证密封所需的密封比压,MPa ;查表4-65…………[1-P427]由计算结果知:27.4<44.33<80,即:q MF <q<[q]; Q MZ —出口端阀座密封面上的总作用力,N ;公式:q MF <q<[q];…………[1-P425]b m —阀座密封面宽度 (㎜),b m =9;公式: Q 2 [q]- 密封面材料的许用比压,MPa ;查表4-66…………[1-P428] 本设计计算书主要对平板阀及连接螺柱承载能力进行计算B B 按照厚壁容器计算公式公式:S B =(D N /2)×(K 0-1)+C ………[1-P359] C -附加裕量查;表4-14………[1-P358] D N –中腔最大孔径,mm ;公式:K 0 =式中:S B –计算壁厚,mm ; K 0 –阀体外径和内径之比;2.阀座面宽校核根据设计输入要求的等级(60K )及SY/T5127-2002 的规定取 б=414 Mpa ,б=586Mpa 。

………[2-P21]取n s =2.3 ,n b =4.25, P=21Mpa 。

实际采用壁厚:S 实=(204-109.5)/2=47.25;结论:S 实>S B ,壁厚满足要求。

阀体由中腔、进口和出口管端三个部分组成,这三个部分比较,中腔尺寸大于进口和出口端进、出口端尺寸按API 标准设计,无需计算,因此,阀体壁厚的验算只对中腔部分进行。

)(3*P ][/][-σσ3.阀杆强度校核a)平行单闸板闸阀阀杆开启和关闭所受到轴向力的计算公式:Q FZ′=Q MJ*f M′-Q G+Q P+Q T;…………[1-P444]Q FZ″=Q MJ*f M″+Q G-Q P+Q T;…………[1-P444]式中:Q FZ′--关闭时阀杆所受轴向力,N;Q FZ″--开启时阀杆所受轴向力,N;Q MJ--介质作用在阀座密封面的力,N;Q P--介质作用在阀杆上的轴向力,N;Q T--阀杆与填料之间的摩擦力,N;Q G--阀板自身重力,N;(数值较小,根据经验可忽略不计)Q FZ--关闭和开启时阀杆所受最大轴向力,N;(取Q FZ′和Q FZ″两者较大的值)公式:Q MJ=π/4*D MP2*P,N;…………[1-P442]式中:Q P=π/4*d F2*P,N;…………[1-P442]Q T=π*d F*h T*U T*P,N;…………[1-P442]d F--阀杆直径,mm;D MP--密封面的平均直径,mm;h T--填料层的总高度,mm;h T=19.3。

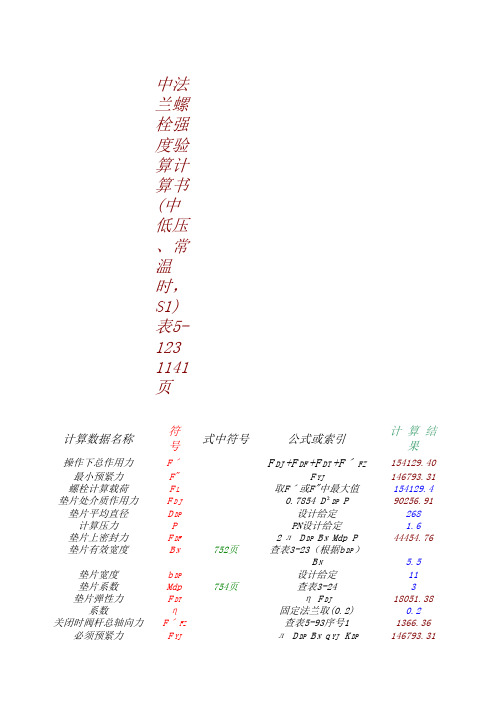

中法兰螺栓强度计算书Book1

中法兰螺栓强度验算计算书(中低压、常温时计算数据名称符 号式中符号公式或索引计 算 结 果操作下总作用力FˊF DJ+F DF+F DT+FˊFZ154129.40最小预紧力F"F YJ146793.31螺栓计算载荷F L取Fˊ或F"中最大值154129.4垫片处介质作用力F D J0.7854 D²DP P90256.91垫片平均直径D DP设计给定268计算压力P PN设计给定 1.6垫片上密封力F DF2л D DP B N Mdp P44454.76垫片有效宽度B N752页查表3-23(根据b DP)B N 5.5垫片宽度b DP设计给定11垫片系数Mdp754页查表3-243垫片弹性力F DTη F DJ18051.38系数η固定法兰取(0.2)0.2关闭时阀杆总轴向力FˊFZ查表5-93序号11366.36必须预紧力F YJл D DP B N q YJ K DP146793.31密封面预紧比压q YJ754页查表3-2431.7垫片形状系数K DP按圆形取(1)1螺栓拉应力σL F L/A L36.44螺栓总截面积A L Z A14230.05螺栓数量Z 设计给定12单个螺栓截面积A1696页查表3-9(根据d L)352.50螺栓直径d L设计给定24单个螺栓截面积计算式0.7854(d-0.9382P)²352.50外螺纹大径d24螺纹螺距p3许用拉应力〔σL〕696页查表3-9(根据d L)90螺栓间距与直径比LJл D1/Z d L 3.40螺栓孔中心圆直径D1设计给定312σL<〔σL〕为合格密封面上总作用力与计算比压(M6)(关闭时阀计算数据名称符 号式中符号公式或索引计 算 结 果密封面上总作用力F MZ F MJ+F MF1366.36密封面处介质作用力F MJ0.7854 r²N P213.12计算半径r N方形11/4 rg 1.25圆形11/8 rg 1.125169.59中口半径rg设计给定134计算压力P PN设计给定 1.6密封面上密封力F MF 2.5 b M r N P1153.24密封面宽度b M设计给定(以阀瓣计算) 1.7密封面上计算比压q F MZ/2 bM r N 2.37密封面上必须比压q MF a+C PN/√b M/10 5.29√bM/100.41系数a740页查表3-13 1.8系数C740页查表3-130.9密封面上许用比压〔q〕741页查表3-148.75qMF<q<〔q〕为合格压、常温时,S1)表5-123 1141页单 位NNNNmmMPaNmmmmNNNMPaMPamm²个mm²mmmmmmMPamm)(关闭时阀杆总轴向力)1114页单 位NNmmmmmmMPaNmmMPaMPa聚四氟乙烯聚四氟乙烯MPa有滑动摩擦。

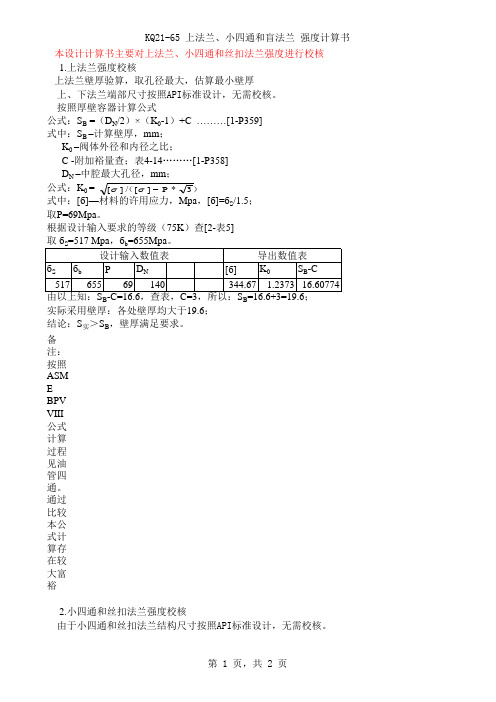

api 6a 强度计算书

KQ21-65 上法兰、小四通和盲法兰 强度计算书

备注:按照ASME BPV VIII 公式计算过程见油管四通。

通过比较本公式计算存在较大富裕

按照厚壁容器计算公式

公式:S B =(D N /2)×(K 0-1)+C ………[1-P359]

式中:S B –计算壁厚,mm ;

K 0 –阀体外径和内径之比;

本设计计算书主要对上法兰、小四通和丝扣法兰强度进行校核

1.上法兰强度校核

上法兰壁厚验算,取孔径最大,估算最小壁厚

上、下法兰端部尺寸按照API标准设计,无需校核。

根据设计输入要求的等级(75K )查[2-表5]

取 б=517 Mpa ,б=655Mpa 。

C -附加裕量查;表4-14………[1-P358]

D N –中腔最大孔径,mm ;

公式:K 0 =取P=69Mpa 。

式中:[б]—材料的许用应力,Mpa ,[б]=бS /1.5;

1. 机械工业出版社1992版《阀门设计手册》--杨源泉

2. API 6A-19《井口装置和采油树设备规范》

2.小四通和丝扣法兰强度校核

由于小四通和丝扣法兰结构尺寸按照API标准设计,无需校核。

设计计算书参考资料

B B 实际采用壁厚:各处壁厚均大于19.6;

结论:S 实>S B ,壁厚满足要求。

)

(3*P ][/][-σσ第 1 页,共 1 页。

浮动球计算书Q341Y(Q41Y、Q11Y)-40

3. 阀门设计手册(机械工业出版社) Valve design manual (Machinery Industry Press) 4. 阀门设计计算手册(中国标准出版社) Valve design calculation manual(Chinese standard press) 5. GB/T12224 《法兰、螺纹和焊接的阀门》 《Flange,thread and welded of valve》 6.《阀门设计入门与精通》 《 Valve design introduction and proficient》 六、计算说明 Statement of calculation 1. 阀门零件在设计计算是,选用的数据为常温下给定,故不再进行高温校核; The valve parts in the design and calculation : given data is under normal temperature, so check the high temperature no longer; 2. 设计计算时不考虑地震、风载荷等自然性灾害的影响; Design calculation without considering earthquake, wind load and the influence of natural disasters,

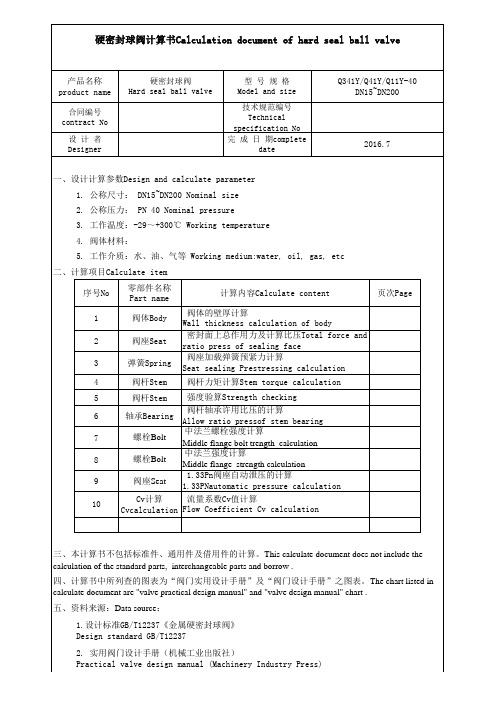

阀杆轴承许用比压的计算 Allow ratio pressof stem bearing 中法兰螺栓强度计算 螺栓Bolt Middle flange bolt trength calculation 中法兰强度计算 螺栓Bolt Middle flange strength calculation 1.33Pn阀座自动泄压的计算 阀座Seat 1.33PNautomatic pressure calculation 流量系数Cv值计算 Cv计算 Cvcalculation Flow Coefficient Cv calculation

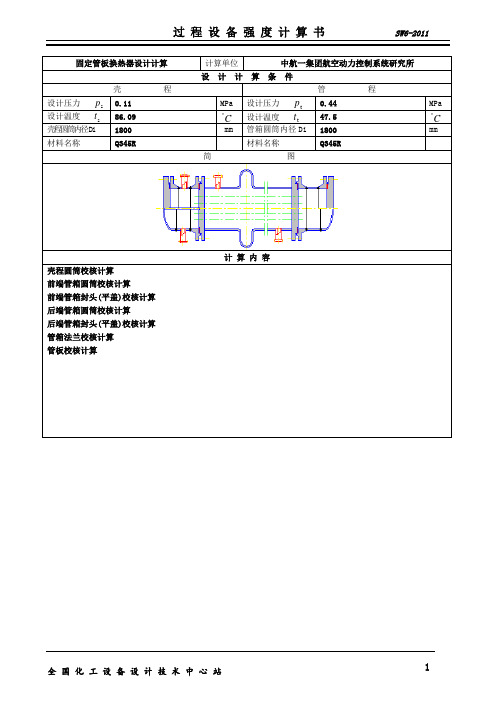

E0303过程设备强度计算书

固定管板换热器设计计算计算单位中航一集团航空动力控制系统研究所设计计算条件壳程管程设计压力ps 0.11 MPa设计压力pt0.44 MPa设计温度ts86.09 ︒C设计温度t t47.5 ︒C 壳程圆筒内径Di 1800 mm 管箱圆筒内径Di 1800 mm 材料名称Q345R 材料名称Q345R简图计算内容壳程圆筒校核计算前端管箱圆筒校核计算前端管箱封头(平盖)校核计算后端管箱圆筒校核计算后端管箱封头(平盖)校核计算管箱法兰校核计算管板校核计算前端管箱筒体计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.44 MPa设计温度 t 47.50 ︒ C 内径 D i 1800.00mm 材料Q345R ( 板材 ) 试验温度许用应力 [σ]189.00 MPa 设计温度许用应力 [σ]t189.00 MPa 试验温度下屈服点 σs 345.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 2.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 2.47mm 有效厚度 δe =δn - C 1- C 2= 10.70 mm 名义厚度 δn = 13.00 mm 重量624.24Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.5500 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 54.75 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 1.89866MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 37.23 MPa [σ]tφ 160.65 MPa校核条件 [σ]tφ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度13.00mm,合格前端管箱封头计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.44 MPa设计温度 t 47.50 ︒ C内径D i 1800.00 mm曲面深度h i 450.00 mm材料 Q345R (板材)设计温度许用应力[σ]t 189.00 MPa试验温度许用应力[σ] 189.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 2.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.5500 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 310.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 54.59MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 2.47mm有效厚度δeh =δnh - C1- C2= 10.70mm 最小厚度δmin = 3.00mm 名义厚度δnh = 13.00mm 结论满足最小厚度要求重量375.77 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 1.90429MPa结论合格后端管箱筒体计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.44 MPa设计温度 t 47.50 ︒ C 内径 D i 1800.00mm 材料Q345R ( 板材 ) 试验温度许用应力 [σ]189.00 MPa 设计温度许用应力 [σ]t189.00 MPa 试验温度下屈服点 σs 345.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 2.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 2.47mm 有效厚度 δe =δn - C 1- C 2= 10.70 mm 名义厚度 δn = 13.00 mm 重量623.66Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.5500 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 54.75 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 1.89866MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 37.23 MPa [σ]tφ 160.65 MPa校核条件 [σ]tφ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度13.00mm,合格后端管箱封头计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.44 MPa设计温度 t 47.50 ︒ C内径D i 1800.00 mm曲面深度h i 450.00 mm材料 Q345R (板材)设计温度许用应力[σ]t 189.00 MPa试验温度许用应力[σ] 189.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 2.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.5500 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 310.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 54.59MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 2.47mm有效厚度δeh =δnh - C1- C2= 10.70mm 最小厚度δmin = 3.00mm 名义厚度δnh = 13.00mm 结论满足最小厚度要求重量375.77 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 1.90429MPa结论合格壳程圆筒计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.11 MPa设计温度 t 86.09 ︒ C 内径 D i 1800.00mm 材料Q345R ( 板材 ) 试验温度许用应力 [σ]189.00 MPa 设计温度许用应力 [σ]t189.00 MPa 试验温度下屈服点 σs 345.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 2.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 0.62mm 有效厚度 δe =δn - C 1- C 2= 10.70 mm 名义厚度 δn = 13.00 mm 重量2615.53Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.1375 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 13.69 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 1.89866MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 9.31 MPa [σ]tφ 160.65 MPa校核条件 [σ]tφ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度13.00mm,合格腐蚀后带法兰固定式管板计算设计单位中航一集团航空动力控制系统研究所设计计算条件简图设计压力p s 0.11 MPa设计温度T s86.09 C︒平均金属温度 t s 76.5 ︒C装配温度t0 15 ︒C壳材料名称Q345R设计温度下许用应力[σ]t 189 MPa程平均金属温度下弹性模量E s 1.982e+05 MPa平均金属温度下热膨胀系数αs 1.134e-05 mm/mm︒C圆壳程圆筒内径D i1800 mm 壳程圆筒名义厚度(高颈法兰取法兰颈部大小端平均值)δs13 mm 壳程圆筒有效厚度seδ11 mm 筒壳体法兰设计温度下弹性模量E f' 1.977e+05 MPa 壳程圆筒内直径横截面积 A=0.25πD i2 2.545e+06 mm2 壳程圆筒金属横截面积 A s=πδs (D i+δs) 6.258e+04 mm2管设计压力p t 0.44 MPa 箱材料名称: Q345R设计温度T t 47.5︒C 圆设计温度下弹性模量E h 2.01e+05 MPa 筒管箱圆筒名义厚度(高颈法兰取法兰颈部大小端平均值)δh 16 mm 管箱圆筒有效厚度δhe 14mm管箱法兰设计温度下弹性模量E f" 1.996e+05 MPa 材料名称: 20(GB9948)管子平均温度 t t 38 ︒C 换设计温度下管子材料许用应力[]σt t147.9 MPa 设计温度下管子材料屈服应力σs t224.3 MPa设计温度下管子材料弹性模量ttE 1.977e+05 MPa 热平均金属温度下管子材料弹性模量E t 2.001e+05 MPa平均金属温度下管子材料热膨胀系数αt 1.103e-05 mm/mm ︒C管子外径d25 mm 管管子壁厚δt 2.5 mm 管子根数n1447换热管内压计算计算单位中航一集团航空动力控制系统研究所计算条件换热管简图计算压力P c 0.44 MPa设计温度 t 86.09 ︒ C内径D i 20.00 mm材料 20(GB9948) ( 管材)试验温度许用应力[σ] 152.00 MPa设计温度许用应力[σ]t 147.87 MPa钢板负偏差C1 0.00 mm腐蚀裕量C2 0.00 mm焊接接头系数φ 1.00厚度及重量计算计算厚度δ =P DPc itc2[]σφ- = 0.03mm有效厚度δe =δn - C1- C2= 2.50mm 名义厚度δn = 2.50mm 重量 6.24 Kg压力及应力计算最大允许工作压力[P w]= 2δσφδeti e[]()D+= 32.85986 MPa设计温度下计算应力σt = P Dc i ee()+δδ2= 1.98 MPa[σ]tφ 147.87 MPa 校核条件[σ]tφ≥σt结论换热管内压计算合格换热管外压计算计算单位中航一集团航空动力控制系统研究所计算条件换热管简图计算压力P c -0.11MPa设计温度 t86.09︒ C内径D i20.00mm材料名称 20(GB9948) (管材)试验温度许用应力[σ] 152.00 MPa设计温度许用应力[σ]t 147.87 MPa钢板负偏差C1 0.00 mm腐蚀裕量C2 0.00 mm焊接接头系数φ 1.00厚度及重量计算计算厚度δ = 0.15mm 有效厚度δe =δn - C1- C2= 2.50mm 名义厚度δn = 2.50mm 外压计算长度 L L=4500.00mm 外径 D o D o= D i+2δn = 25.00mm L/D o 3.95D o/δe 10.00A值 A= 0.0124446B值 B= 160.38重量 6.24 kg压力计算= 26.06149 MPa 许用外压力[P]=BD o e/δ结论换热管外压计算合格腐蚀前带法兰固定式管板计算设计单位中航一集团航空动力控制系统研究所设计计算条件简图设计压力p s 0.11 MPa设计温度T s86.09 C︒平均金属温度 t s 76.5 ︒C装配温度t0 15 ︒C壳材料名称Q345R设计温度下许用应力[σ]t 189 MPa程平均金属温度下弹性模量E s 1.982e+05 MPa平均金属温度下热膨胀系数αs 1.134e-05 mm/mm︒C圆壳程圆筒内径D i1800 mm 壳程圆筒名义厚度(高颈法兰取法兰颈部大小端平均值)δs13 mm 壳程圆筒有效厚度seδ13 mm 筒壳体法兰设计温度下弹性模量E f' 1.977e+05 MPa 壳程圆筒内直径横截面积 A=0.25πD i2 2.545e+06 mm2 壳程圆筒金属横截面积 A s=πδs (D i+δs) 7.404e+04 mm2管设计压力p t 0.44 MPa 箱材料名称: Q345R设计温度T t 47.5︒C 圆设计温度下弹性模量E h 2.01e+05 MPa 筒管箱圆筒名义厚度(高颈法兰取法兰颈部大小端平均值)δh 16 mm 管箱圆筒有效厚度δhe 16mm管箱法兰设计温度下弹性模量E f" 1.996e+05 MPa 材料名称: 20(GB9948)管子平均温度 t t 38 ︒C 换设计温度下管子材料许用应力[]σt t147.9 MPa 设计温度下管子材料屈服应力σs t224.3 MPa设计温度下管子材料弹性模量ttE 1.977e+05 MPa 热平均金属温度下管子材料弹性模量E t 2.001e+05 MPa平均金属温度下管子材料热膨胀系数αt 1.103e-05 mm/mm ︒C管子外径d25 mm 管管子壁厚δt 2.5 mm 管子根数n1447管箱法兰计算计算单位中航一集团航空动力控制系统研究所设 计 条 件简 图设计压力 p 0.440 MPa计算压力 p c 0.440 MPa 设计温度 t 47.5 ︒ C 轴向外载荷 F 0.0 N 外力矩 M 0.0 N .mm壳 材料名称 Q345R 体 许用应力 nt []σ 189.0 MPa 法 材料名称 Q345R 许用 [σ]f178.0 MPa 兰 应力 [σ]t f176.3 MPa 材料名称 40Cr 螺 许用 [σ]b 212.0 MPa 应力 [σ]tb 204.1 MPa 栓 公称直径 d B24.0 mm 螺栓根径 d 1 20.8 mm 数量 n52个D i 1800.0 D o 1960.0垫 结构尺寸D b 1915.0 D 外 1820.0 D 内 1800.0 δ0 16.0 mm L e22.5 L A 31.5 h 10.0 δ1 26.0 材料类型 软垫片 N10.0m 2.75 y (MPa) 25.5压紧面形状1a,1bb5.00D G1810.0片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2 b 0 > 6.4mm b =2.530b b 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 725000.4 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 1200941.9 N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 5884.3mm 2实际使用螺栓总截面积 A bA b = 214d n π = 17587.9 mm 2力 矩 计 算操 F D = 0.785i 2D p c= 1119096.0 NL D = L A + 0.5δ1= 44.5 mmM D = F D L D= 49799772.0N .mm 作 F G = F p = 68769.1 N L G = 0.5 ( D b - D G ) = 52.5 mm M G = F G L G= 3610380.0N .mm M p F T = F -F D = 12468.9 N L T =0.5(L A + δ1 + L G ) = 55.0 mm M T = F T L T= 685791.4N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 54095944.0 N .mm 预紧M a W = 2488044.5N L G = 52.5 mm M a =W L G = 130622336.0 N .mm 计算力矩 M o = M p 与M a [σ]f t/[σ]f 中大者 M o = 129361056.0N .mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

mm

Fp=2πbmD2Gpc

=42606.4

N

FH=ctgaFV

=30.5

N

Sv= 0.25 (Do–Di)

=34.5

mm

FR= 0.25π(D20–D2G)pc

=5274.5

N

SG= 0.25(D0+Di–2DG)

=30.5

mm

δ(如图)

=34.5

mm

Fv=0.25πD20pc

=34.5

Wp=Fp+F=183822.8

N

所需螺栓总截面积Am

Am= max (Ap,Aa) =2664.1

mm2

实际使用螺栓总截面积Ab

Ab= =3758.4

mm2

垫片最小宽度Nmin

Nmin= =11.2

mm

弯矩计算

操

作

Mp

WP=FP+F

=135849.0

N

a(如图)

=34.5

Sb= 0.25(2Db–D0–Di)

N

SR=0.25 (DG–Di)

=34.5mmSH= Nhomakorabea.5(H–δ)

=34.5

mm

Mp=WpSb+FpSP+FRSR+FHSH–FvSv=6157729.5

N.mm

预紧Ma

W=0.5(Am+Ab) [σ]b

=279377.8

N

Sa= 0.5 (Db-DG)

=30.5

mm

Ma=WSa

=8521179.0

Q235-A

螺

许用

87.0

MPa

应力

69.0

MPa

栓

公称直径dB

20.0

mm

螺栓根径dd

17.3

mm

数量n

16

个

Di

416.0

Do

530.0

垫

结构尺寸

Db

485.0

D外

440.0

mm

D内

400.0

l

10.0

图(a)结构

DG取法兰与翻边接触面中心处,与垫片位置无关

图(b)结构

b0≤6.4mmDG= (D外+D内)/2

b0> 6.4mmDG=D外- 2b

b0≤6.4mmb=b0

DG

424.0

片

b0> 6.4mmb=2.53

b

8.00

压紧面形状

1a,1b

材料类型

软垫片

N

20.0

m

2.00

y(MPa)

11.0

螺栓受力计算

预紧状态下需要的最小螺栓载荷Wa

Wa=πbDGy=117226.9

N

操作状态下需要的最小螺栓载荷Wp

凸缘法兰计算

计算单位

广东肇庆环球净化设备有限公司

设计条件

简图

设计压力p

1.000

MPa

计算压力pc

1.000

MPa

设计温度t

200.0

C

轴向外载荷F

0.0

N

外力矩M

0.0

N.mm

壳

材料名称

Q345R

许用

170.0

MPa

体

应力

170.0

MPa

法

材料名称

20

许用

130.0

MPa

兰

应力

104.0

MPa

材料名称

N.mm

法兰截面系数

WE=0.25π(Do+Di–db)H2=8521179.0

mm3

输入法兰厚度H=40mm,法兰应力校核

计算值

许用值

结论

预紧工况下

σ1=Ma/ WE=21.38

MPa

[σ]n≥[σ]

校核合格

操作工况下

σ2=MP/ WE=14.07

MPa

[σ]tn≥[σ]

校核合格

计算结果

合格