总传热系数经验值

常用换热系数的经验值完整版

常用换热系数的经验值 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

常用换热系数的经验值

在的设计选型时, 一般先选用一个经验的传热系数, 然后再

校验换热面积能否达到

下面列表常用的经验传热系数

1.管壳式的经验传热系数

2. 螺旋板式的经验传热系数Array

3. 板式的经验传热系数

在有关传热手册和专

着中载有某些情况下

K 的经验数值,可供

设计参考。

注意应选

用工艺条件接近、传

热设备类似的较为成

熟的经验 K 值作为设

计依据。

流体种类

总传热系数K W/(m2K)水—气体 12~60水—水 800~1800水—煤油 350左右水—有机溶剂

280~850气体—气体 12~35饱和水蒸气—水 1400~4700饱和水蒸气—气体

30~300饱和水蒸气—油 60~350饱和水蒸气—沸腾油 290~870。

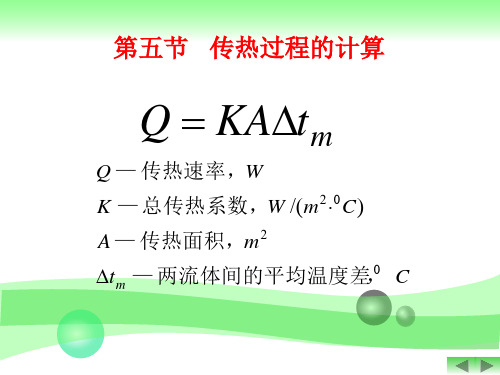

化工原理.传热过程的计算

当传热壁为平壁或薄壁管时, A1 A2 Am

11

b

1

K

1

Rd1

Rd 2

2

当传热壁热阻很小,可忽略,且流体清洁,污

垢热阻液可忽略时,则:

1 1 1

K 1 2

(7)换热器中总传热系数的经验值

两流体 水-水 有机物-水

有机物粘度μ<0.5mPa·s μ=0.5~1.0mPa·s μ>1.0mPa·s

饱

和

液

蒸

体

汽 冷

沸 腾

t T t tm

凝

t

T

2. 变温传热 2.1 一侧恒温、一侧变温

T1

T

T2

t

t2

t1

一侧热流体被冷却, 另一侧冷流体沸腾。

一侧饱和蒸汽冷凝, 另一侧冷流体被加热。

2.2 两侧均有温度的变化:

逆流

并流

错流

冷热流体的四种流向

折流

2.2.1 逆流和并流时的tm

T2

t1

T2 t1

t)

1 A1 2 A2 1 2 ,则T TW TW t,即TW 接近T 2 1,则T TW TW t,即TW 接近t

结论:

壁温总接近于大的一侧流体的温度

例题

有一碳钢制造的套管换热器,其内管直径为 φ89mm×3.5mm,流量为2000kg/h的苯在内管中 从80℃冷却到50℃。冷却水在环隙从15℃升到 35℃。苯的对流传热系数α1=230W/(m2·℃), 水的对流传热系数α2=290W/(m2·℃)。忽略污 垢热阻。试求:(1)冷却水用量;(2)并流 和逆流操作时所需传热面积;(3)如果逆流操 作时采用的传热面积与并流时的相同,并且热 流体的出口温度不变,计算冷却水出口温度与 消耗量,假设总传热系数随温度的变化忽略不 计。

流速与总传热系数经验值表格

已处理的锅炉用水

硬水、井水

水蒸汽

优质-不含油

劣质-不含油

水蒸汽

优质-不含油

劣质-不含油

往复机排出液体

处理过的盐水

有机物

燃料油

焦油

气体

空气

溶

~

114~349

582~1163

116~349

58~174

582~1163

174~349

814~1163

698~930

756

=1000cP==10P=

污垢热阻Rd的大致范围

流体

污垢热阻Rd/(m2·℃·kw-1)

流体

污垢热阻Rd/(m2·℃·kw-1)

水(u<1m/s,t<47℃)

蒸馏水

海水

清洁的水

未处理的凉水塔用水

流速与总传热系数经验值表格

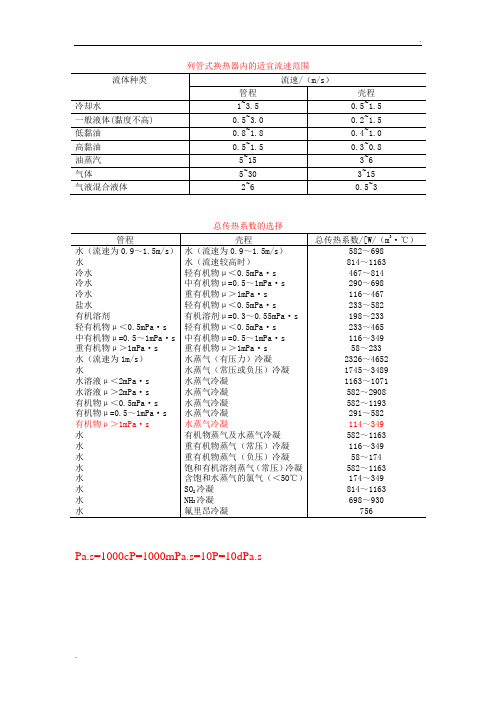

列管式换热器内的适宜流速范围

流体种类

流速/(m/s)

管程

壳程

冷却水

1~

~

一般液体(黏度不高)

~

~

低黏油

~

~

高黏油

~

~

油蒸汽

5~15

3~6

气体

5~30

3~15

气液混合液体

2Байду номын сангаас6

~3

总传热系数的选择

管程

壳程

总传热系数/[W/(m3·℃)

水(流速为~1.5m/s)

水

冷水

冷水

冷水

盐水

含饱和水蒸气的氯气(<50℃)

SO2冷凝

NH3冷凝

氟里昂冷凝

582~698

814~1163

467~814

化工流体流动与传热4.3 对流传热概述

换热器任一截 面上热流体的 平均温度

换热器任一截 面上与热流体 相接触一侧的 壁温

17

2. 热边界层

λ dt λ dt ( )w = − ( )w 因此有 α = − T − Tw dy ∆t d y

上式为对流传热系数的另一定义式, 上式为对流传热系数的另一定义式,该式表 对于一定的流体和温度差, 明,对于一定的流体和温度差,只要知道壁面附 近的流体层的温度梯度, 近的流体层的温度梯度,就可由该式求得α。 热边界层的厚薄影响层内的温度分布, 热边界层的厚薄影响层内的温度分布,因而 影响温度梯度。当边界层内、 影响温度梯度。当边界层内、外侧的温度差一定 热边界层愈薄, 愈大, 时,热边界层愈薄,则(dt/dy)w愈大,因而α就 愈大。反之,则相反。 愈大。反之,则相反。

24

4.3.3 保温层的临界直径

dc

图4-15 保温层的临界直径

25

第 4 章 传热

4.1 概述 4.2 热传导 4.3 对流传热概述 4.4 传热过程计算

4.4.1 热量衡算

26

热平衡方程

假设换热器的热损失可忽略, 假设换热器的热损失可忽略 , 则单位时间 内热流体放出的热量等于冷流体吸收的热量。 内热流体放出的热量等于冷流体吸收的热量。 对于换热器的微元面积d 对于换热器的微元面积 dS , 其热量衡算式 可表示为

dQ = α i (T − Tw )dS i =

λ

b

(Tw − t w )dS m = α o (t w − t )dS o

或

T − Tw Tw − t w tw − t dQ = = = 1 b 1

α i dSi

λ dS m

α o dS o

dQ = K (T − t )dS

总传热系数经验值

不锈钢

57~285

蒸汽

重油

玻璃衬里碳钢

57~230

盐水

水

不锈钢

230~1625

盐水

水

玻璃衬里碳钢

170~450

盐水

水溶液

不锈钢

200~850

盐水

水溶液

玻璃衬里碳钢

140~400

盐水

有机液

不锈钢

170~680

盐水

有机液

玻璃衬里碳钢

115~340

盐水

轻油

不锈钢

200~740

盐水

轻油

玻璃衬里碳钢

140~370

340~620

蒸汽

中质润滑油

230~340

570~738

200~230

280~570

蒸汽

6号柴油

110~230

400~510

85~170

340~4ቤተ መጻሕፍቲ ባይዱ0

蒸汽

焦油或沥青

85~200

280~400

85~140

220~340

蒸汽

熔融蜡

200~260

260~310

110~200

200~260

蒸汽

熔融蜡

200~260

1200

低碳钢

-

中碳钢

-

高碳钢

-

铬钢

-

-

-

-

-

-

-

锰钢

-

-

-

-

-

铬硅钢

-

-

-

-

-

-

-

-

铬锰钢

-

-

-

-

-

铬钼钢

换热器的传热系数K.

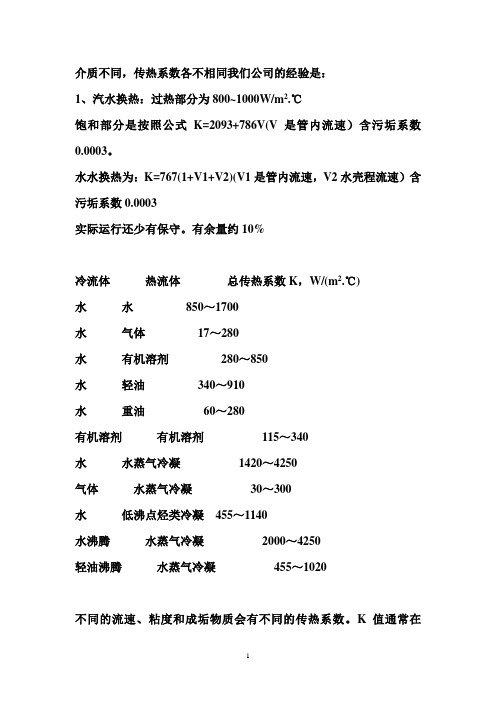

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

总传热系数经验值

冷凝器,冷却液指定如下

D F G

Btu/(°F·ft ·h) kcal/°C·m ·h W/°C·m2 Btu/(°F·ft ·h) Βιβλιοθήκη cal/°C·m ·h W/°C·m

2 2 2 2 2

80 390.6 454.3

55 268.5 312.3

40 195.3 227.1

B

丁烷

--

0.00020 0.00018 0.001

TABLE 11-4 Typical Overall Heat-Transfer Coefficients in Refinery Service

流体 A 丙烷

API重度 物流侧污垢热阻‼ 0.001 -0.00020 0.00018 0.001 单位 Btu/(°F·ft ·h) kcal/°C·m ·h W/°C·m

冷却液指定如下

J

30 146.5 170.3

30 146.5 170.3 30 146.5 170.3 30 146.5 170.3 20 97.6 113.6

C

汽油,终馏点400F

50

0.00020 0.00018 0.001

Btu/(°F·ft ·h) kcal/°C·m ·h W/°C·m2 Btu/(°F·ft ·h) kcal/°C·m ·h W/°C·m

2 2 2 2 2

75 366.2 425.9 70 341.8 397.5 50 244.1 283.9 50 244.1 283.9 70 341.8 397.5 70 341.8 397.5 45 219.7 255.5 40 195.3 227.1 35 170.9 198.7 35 170.9 198.7 30 146.5 170.3 30 146.5 170.3

换热器的传热系数K汇总

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

单效蒸发器蒸发计算方式

页眉内容单效蒸发器蒸发计算方式单效蒸发设计计算内容有: ①确定水的蒸发量; ②加热蒸汽消耗量; ③蒸发器所需传热面积。

在给定生产任务和操作条件,如进料量、温度和浓度,完成液的浓度,加热蒸汽的压力和冷凝器操作压力的情况下,上述任务可通过物料衡算、热量衡算和传热速率方程求解。

一、蒸发水量的计算对图5-13所示蒸发器进行溶质的物料衡算,可得由此可得水的蒸发量(5—1)完成液的浓度(5—2)式中:F ——原料液量,kg/h ; W ——蒸发水量,kg/h ; L ——完成液量,kg/h ; x 0——原料液中溶质的浓度,质量分数;x 1——完成液中溶质的浓度,质量分数。

二、加热蒸汽消耗量的计算加热蒸汽用量可通过热量衡算求得,即对图5-13作热量衡算可得:(5—3)110)(Lx x W F Fx =-=)1(1x x F W -=W F Fx x -=1Lc 10Q Dh Lh WH Fh DH +++=+‘图5-13 单效蒸发器或(5—3a )式中:H ——加热蒸汽的焓,kJ/kg ; H ´——二次蒸汽的焓,kJ/kg ; h 0 ——原料液的焓,kJ/kg ; h 1 ——完成液的焓,kJ/kg ;h c ——加热室排出冷凝液的焓,kJ/h ; Q ——蒸发器的热负荷或传热速率,kJ/h ; Q L ——热损失,可取Q 的某一百分数,kJ/kg ; c 0、c 1——为原料、完成液的比热,kJ/(kg ·℃) 。

考虑溶液浓缩热不大,并将H ´取t 1下饱和蒸汽的焓,则(9—3a )式可写成:(5—4)式中: r 、r ´——分别为加热蒸汽和二次蒸汽的汽化潜热,kJ/kg 。

若原料由预热器加热至沸点后进料(沸点进料),即t 0=t 1,并不计热损失,则(4—5)式可写为:(5—5)或(5—5a ) 式中:D /W 称为单位蒸汽消耗量,它表示加热蒸汽的利用程度,也称蒸汽的经济性。

总传热系数经验值

壳程介质

管程介质

总传热系数(上下限) Btu/(°F·ft2·h) kcal/°C·m2·h

含总污垢热阻 W/°C·m2 (h·ft2·°F)/Btu m2·K/W

Aroclor 1248(氯化联 航空煤油

苯) 溶于石油馏分中的沥青 水

液-液传热

100 150 488.2

10

20 48.8

732.4 97.6

0.005 0.005 0.005 0.005 0.003

0.000881 0.000881 0.000881 0.000881 0.000528

0.0015 0.0015 0.0015 0.0015 0.0015

0.000264 0.000264 0.000264 0.000264 0.000264

0.0055 0.000969

高沸程烃类(真空)

水

20

50 97.6 244.1 113.6 283.9

0.003 0.000528

低沸程烃类(常压)

水

80 200 390.6 976.5 454.3 1135.7

0.003 0.000528

烃类蒸汽(部分冷凝器) 油

25

40 122.1 195.3 142.0 227.1

0.000352 0.000704 0.000528

水

水

200 250 976.5 1220.6 1135.7 1419.6

0.003 0.000528

蜡馏分

水

15

25 73.2 122.1 85.2 142.0

0.005 0.000881

蜡馏分

油

13

23 63.5 112.3 73.8 130.6

流速与总传热系数经验值表格

流体种类

流速/(m/s)

管程

壳程

冷却水

1~3。5

0。5~1.5一般液体(黏源自不高)0。5~3.00。2~1。5

低黏油

0。8~1.8

0.4~1.0

高黏油

0.5~1。5

0。3~0。8

油蒸汽

5~15

3~6

气体

5~30

3~15

气液混合液体

2~6

0。5~3

总传热系数的选择

管程

壳程

总传热系数/[W/(m3·℃)

水蒸气(常压或负压)冷凝

水蒸气冷凝

水蒸气冷凝

水蒸气冷凝

水蒸气冷凝

水蒸气冷凝

有机物蒸气及水蒸气冷凝

重有机物蒸气(常压)冷凝

重有机物蒸气(负压)冷凝

饱和有机溶剂蒸气(常压)冷凝

含饱和水蒸气的氯气(<50℃)

SO2冷凝

NH3冷凝

氟里昂冷凝

582~698

814~1163

467~814

290~698

116~467

水(流速为0。9~1。5m/s)

水

冷水

冷水

冷水

盐水

有机溶剂

轻有机物μ<0。5mPa·s

中有机物μ=0。5~1mPa·s

重有机物μ>1mPa·s

水(流速为1m/s)

水

水溶液μ<2mPa·s

水溶液μ>2mPa·s

有机物μ<0.5mPa·s

有机物μ=0。5~1mPa·s

有机物μ>1mPa·s

水

水

水

水

水

水

水

233~582

198~233

233~465

116~349

常用换热系数的经验值

常用换热系数的经验值集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#

常用换热系数的经验值

在的设计选型时, 一般先选用一个经验的传热系数, 然后再

校验换热面积能否达到

下面列表常用的经验传热系数

1.管壳式的经验传热系数

2. 螺旋板式的经验传热系数Array

3. 板式的经验传热系数

在有关传热手册和专著中载有

某些情况下 K 的经验数值,可

供设计参考。

注意应选用工艺

条件接近、传热设备类似的较

为成熟的经验 K 值作为设计依据。

流体种类总传热系数K W/(m2•K)

水—气体 12~60

水—水 800~1800

水—煤油 350左右

水—有机溶剂 280~850

气体—气体 12~35

饱和水蒸气—水 1400~4700

饱和水蒸气—气体 30~300

饱和水蒸气—油 60~350

饱和水蒸气—沸腾油 290~870。

流速与总传热系数经验值表格

水

冷水

冷水

冷水

盐水

有机溶剂

轻有机物μ<0.5mPa·s

中有机物μ=0.5~1mPa·s

重有机物μ>1mPa·s

水(流速为1m/s)

水

水溶液μ<2mPa·s

水溶液μ>2mPa·s

有机物μ<0.5mPa·s

有机物μ=0.5~1mPa·s

有机物μ>1mPa·s

水

水

水

水

水

水

水

污垢热阻Rd的大致范围

流体

污垢热阻Rd/(m²·℃·kw-1)

流体

污垢热阻Rd/(m²·℃·kw-1)

水(u<1m/s,t<47℃)

蒸馏水

海水

清洁的水

未处理的凉水塔用水

已处理的凉水塔用水

已处理的锅炉用水

硬水、井水

水蒸汽

优质-不含油

劣质-不含油

0.09

0.09

0.21

0.58

0.26

0.26

0.58

0.052

233~582

198~233

233~465

116~349

58~233

2326~4652

1745~3489

1163~1071

582~2908

582~1193

291~582

114~349

582~1163

116~349

58~174

582~1163

174~349

814~1163

698~930

756

Pa.s=1000cP=1000mPa.s=10P=10dPa.s

水蒸气(常压或负压)冷凝

水蒸气冷凝

换热器的传热系数K(最新整理)

WORD 完美资料编辑

h ----折流板间距,m; uo----按壳程流通截面积 Ao 计算的流速,而 。 一般来说,液体流经换热器的压强降为 0.1~1atm,气体的为 0.01~0.1atm。设计时,换热器的工艺尺寸应在压强降与传热面积之 间予以权衡,使既能满足工艺要求,又经济合理。 三、 列管式换热器的选用和设计计算步骤 1. 试算并初选设备规格 (1) 确定流体在换热器中的流动途径。 (2) 根据传热任务计算热负荷 Q。 (3) 确定流体在换热器两端的温度,选择列管式换热器的型式; 计算定性温度,并确定在定性 温度下流体的性质。 (4) 计算平均温度差,并根据温度校正系数不应小于 0.8 的原则, 决定壳程数。 (5) 依据总传热系数的经验值范围,或按生产实际情况,选定总 传热系数 K 选值。 (6) 由总传热速率方程 Q=KSΔtm,初步算出传热面积 S,并确定 换热器的基本尺寸(如 d、L、n 及管子在管板上的排列等),或按系列 标准选择设备规格。 2. 计算管、壳程压强降 根据初定的设备规格,计算管、壳程 流体的流速和压强降。检查计算结果是否合理或满足工 艺要求。若 压强降不符合要求,要调整流速,再确定管程数或折流板间距,或选 择另一规格的设备,重新计算压强降直至满足要求为止。

专业整理分享

WORD 完美资料编辑

取为 1.4,对φ19×2mm 的管子,取为 1.5; Np-----管程数; Ns-----串联的壳程数。 上式中直管压强降Δp1 可按第一章中介绍的公式计算;回弯管的压 强降Δp2 由下面的经验公式估算,即: (4-126) (2) 壳程流体阻力 现已提出的壳程流体阻力的计算公式虽然较 多,但是由于流体的流动状况比较复杂,使所得的结果相差很多。

专业整理分享

换热器的传热系数K汇总

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2。

℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0。

0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内.列管换热器的传热系数不宜选太高,一般在800—1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内.1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子.(2)腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3)压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re〉100)下即可达到湍流,以提高对流传热系数。

(整理)换热器的传热系数K

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

各种总传热系数经验值

5.50 1.95 0.99 0.83 4.76 1.49 0.63 0.47 5.50 1.93 0.73 0.64 4.59 1.41 0.56 0.41 4.67 1.46 0.59 0.44 5.16 1.71 0.83 0.65 4.60 1.42 0.56 0.41 4.67 1.46 0.59 0.44

工艺水

4.93 1.58 0.73 0.54 4.03 1.02 0.28 0.18 4.56 1.10 0.40 0.24 3.77 0.88 0.23 0.116 3.91 0.95 0.27 0.145 4.46 1.36 0.52 0.37 3.79 0.88 0.23 0.121 3.91 0.95 0.27 0.146

各种换热器的总传热系数,引自Fundamentals of Heat Exchanger Design,Copyright ã 2003 by Joh

热负荷/温差

冷侧流体

q/ΔT, (W/K)

一千(1,000) 五千(5,000) 三万(30,000) 十万(100,000) 一千(1,000) 五千(5,000) 三万(30,000) 十万(100,000) 一千(1,000) 五千(5,000) 三万(30,000) 十万(100,000) 一千(1,000) 五千(5,000) 三万(30,000) 十万(100,000) 一千(1,000)

150Bar 5.51 2.26 1.06 0.93 4.81 1.89 0.62 0.35 6.25 2.25 0.94 0.58 4.56 1.10 0.40 0.24 4.38 1.46 0.53 0.28 5.50 1.93 0.73 0.64 4.91 1.20 0.49 0.26 4.38 1.46 0.53 0.28

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

空气或气体

10~20

28~36

5~17

23~45

蒸汽

糖蜜或谷物糖浆

110~220

400~510

85~170

340~460

高温热水

水溶液

650~800

1100~1420

400~570

620~910

高温传热油

焦油或沥青

70~170

260~370

57~110

170~280

导热姆或亚老哥尔

焦油或沥青

85~170

浸没在液体中的盘管总传热系数大致值.W/(m2.℃)

热侧

冷侧

清洁表面的K值

考虑到常见污垢情况下的K值

自然对流

强制对流

自然对流

强制对流

加热时应用

蒸汽

水溶液

1420~1840

1700~3120

570~1140

850~1560

蒸汽

轻油

280~400

625~790

270~260

340~620

蒸汽

中质润滑油

230~340

280~340

68~114

170~280

冷却时应用

水水Leabharlann 液620~7701110~1390

370~540

600~880

水

淬火油

57~85

140~260

40~57

85~140

水

中质润滑油

45~68

110~170

28~45

57~110

水

糖蜜或谷物糖浆

40~57

100~150

23~40

45~85

水

空气或气体

570~738

200~230

280~570

蒸汽

6号柴油

110~230

400~510

85~170

340~460

蒸汽

焦油或沥青

85~200

280~400

85~140

220~340

蒸汽

熔融蜡

200~260

260~310

110~200

200~260

蒸汽

熔融蜡

200~260

260~310

140~200

200~280

34

170

轻碳氢化合物

510

轻碳氢化合物

480

碳氢化合物气体

241

7

200

430

轻石脑油

400

862

21

200

重石脑油

370

重整炉液流

400

6900

34

460

重整反应器废气

400

残油

85

氨反应器流体

480

低压蒸汽

770

焦油

40

塔顶蒸汽

370

各蒸发器的总传热系数

蒸发器形式

总传热系数W/(m2.K

夹套式

降膜式

1200~3500

外加热式

1200~5800

刮膜式(粘度1~100cP)

1750~7000

刮膜式(粘度1000~10000Cp)

700~1200

叠片离心式

3500~4700

350~2330

盘管式

580~3000

水平管式(蒸汽管内冷凝)

580~2330

水平管式(蒸汽管外冷凝)

580~4700

中央循环管式

580~3000

带搅拌的中央循环管式

1200~5800

悬筐式

580~3500

旋液式

930~1750

强制循环型

1200~7000

倾斜管式

930~3500

升膜式

580~5800

玻璃衬里碳钢

57~170

传热油

水

不锈钢

285~1140

传热油

水

玻璃衬里碳钢

170~450

传热油

水溶液

不锈钢

230~965

传热油

水溶液

玻璃衬里碳钢

140~400

传热油

有机液

不锈钢

170~680

传热油

有机液

玻璃衬里碳钢

140~370

传热油

轻油

不锈钢

200~740

传热油

轻油

玻璃衬里碳钢

115~400

传热油

重油

不锈钢

57~230

传热油

重油

玻璃衬里碳钢

57~200

空气冷却器总传热系数大致值.W/(m2.℃)

冷凝

K值

液体冷却

K值

气体冷却

操作压力kPa(表压)

压力降kPa

K值

氨

625

机器夹套水

710

空气或烟道气

345

0.7~3.5

57

氟利昂-12

400

柴油

140

690

13.8

110

汽油

460

轻瓦斯油

370

690

K值

蒸汽

水

不锈钢

850~1700

蒸汽

水

玻璃衬里碳钢

400~570

蒸汽

水溶液

不锈钢

450~1140

蒸汽

水溶液

玻璃衬里碳钢

285~480

蒸汽

有机液

不锈钢

285~850

蒸汽

有机液

玻璃衬里碳钢

170~400

蒸汽

轻油

不锈钢

340~910

蒸汽

轻油

玻璃衬里碳钢

230~425

蒸汽

重油

不锈钢

57~285

蒸汽

重油

玻璃衬里碳钢

11~23

28~57

6~18

23~46

氟利昂或氨

水溶液

200~260

340~510

110~200

230~340

钙或钠盐水

水溶液

570~680

990~1140

280~430

460~710

带有夹套的容器总传热系数大致值.W/(m2.℃)

夹套内的流体

容器内的流体

传热壁材料

K值

夹套内的流体

容器内的流体

传热壁材料

57~230

盐水

水

不锈钢

230~1625

盐水

水

玻璃衬里碳钢

170~450

盐水

水溶液

不锈钢

200~850

盐水

水溶液

玻璃衬里碳钢

140~400

盐水

有机液

不锈钢

170~680

盐水

有机液

玻璃衬里碳钢

115~340

盐水

轻油

不锈钢

200~740

盐水

轻油

玻璃衬里碳钢

140~370

盐水

重油

不锈钢

57~170

盐水

重油