化工原理填料吸收塔实验计算示例

填料吸收塔的计算.

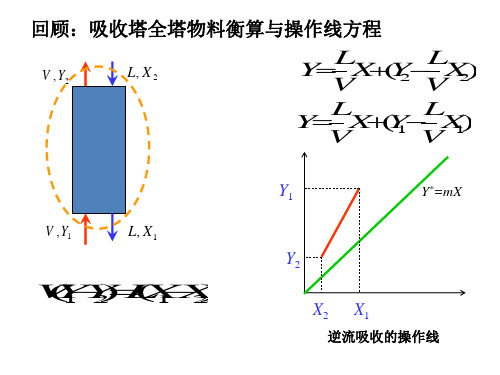

4.5 填料吸收塔的计算本节重点:吸收塔的物料衡算、吸收剂用量及填料层高度的计算本节难点:填料吸收塔传质单元数的概念及计算4.5.1 吸收塔中的物料衡算—操作线方程如图,q n (V)—惰性气体的摩尔流量 mol/sq n (L)—溶剂的摩尔流量 mol/sY 1、X 1—塔底气液两相中吸收质的物质的量比Y 2、X 2—塔顶气液两相中吸收质的物质的量比Y 、X —塔内任意截面吸收质的物质的量比从塔内任意截面到塔底对吸收质作物料衡算:q n (L)X+ q n (V)Y 1= q n (L)X 1+ q n (V)Yq n (V)(Y 1-Y)= q n (L)(X 1-X) (4-40)或 1n n 1n n X )V (q )L (q Y X )V (q )L (q Y -+= (4-41) 该式称为吸收操作线方程,表示吸收过程中,塔内任意截面Y 与X 间的关系。

若对整个塔作物料衡算,则有:1n n 12n n 2X )V (q )L (q Y X )V (q )L (q Y -+= (4-42) 如图4-9,吸收过程的操作线是经过点(X 1,Y 1)和点(X 2,Y 2)的一条直线,其斜率为q n (L)/q n (V),操作线上的任一点表示在塔内任一截面上气液相组成的关系。

生产中常以气相被吸收的吸收质的量与气相中原有吸收质的量之比,衡量吸收效果和确定吸收任务,称为吸收率η)1(Y Y 12η-= (4-43)4.5.2 吸收剂用量的计算吸收操作处理气量q n (V),进出塔气体组成Y 1、Y 2,以及吸收剂进塔组成X 2通常是由生产工艺确定的,而吸收剂用量和塔底溶液浓度是可以变动的,为了完成工艺要求的任务,需计算吸收剂的用量。

1、液气比由全塔物料衡算式(4-42)1n n 12n n 2X )V (q )L (q Y X )V (q )L (q Y -+= 可知吸收剂出塔浓度 X 1与吸收剂用量q n (L)是相互制约的,选取的q n (L)/q n (V) ↑,操作线斜率 ↑ ,操作线与平衡线的距离 ↑ ,塔内传质推动力 ↑ ,完成一定分离任务所需塔高 ↓;q n (L)/q n (V) ↑,吸收剂用量↑ ,吸收剂出塔浓度 X 1↓ ,循环和再生费用↑ ; 若q n (L)/q n (V) ↓ ,吸收剂出塔浓度 X 1↑ ,塔内传质推动力↓ ,完成相同任务所需塔高↑ ,设备费用↑ 。

填料吸收塔实验

填料吸收塔实验【实验目的】1. 了解填料吸收塔的结构和流体力学性能。

2. 学习填料吸收塔传质能力和传质效率的测定方法。

【实验内容】1 •测定填料层压强降与操作气速的关系,确定填料塔在某液体喷淋量下的液泛气速。

2•采用水吸收二氧化碳,空气解吸水中二氧化碳,测定填料塔的液侧传质膜系数和总传质系数。

【实验原理】1 •气体通过填料层的压强降压强降是塔设计中的重要参数,气体通过填料层压强降的大小决定了塔的动力消耗。

压强降与气液流 量有关,不同喷淋量下的填料层的压强降△ P 与气速u 的关系如图6-1-1所示:L 3> L 2 > L 1图6-1-1填料层的△ P 〜u 关系当无液体喷淋即喷淋量 L o =O 时,干填料的△ P 〜u 的关系是直线,如图中的直线0。

当有一定的喷淋量时,△ P 〜u 的关系变成折线,并存在两个转折点,下转折点称为“载点” ,上转折点称为“泛点”。

这两个转折点将△ P 〜u 关系分为三个区段:恒持液量区、载液区与液泛区。

2 •传质性能吸收系数是决定吸收过程速率高低的重要参数,而实验测定是获取吸收系数的根本途径。

对于相同的 物系及一定的设备(填料类型与尺寸),吸收系数将随着操作条件及气液接触状况的不同而变化。

(1)膜系数和总传质系数根据双膜模型的基本假设,气相侧和液相侧的吸收质A 的传质速率方程可分别表达为L o =arK Hr△气膜G A = k g A( P A - p Ai)(6-1-7) 液膜 G A 二 k i A(C Ai - C A )式中:G A — A 组分的传质速率,kmoI s J ; 2A —两相接触面积,m ;P A —气侧A 组分的平均分压,Pa ; P Ai —相界面上A 组分的平均分压,Pa ; C A —液侧A 组分的平均浓度,kmol m C Ai —相界面上A 组分的浓度kmol m "k g —以分压表达推动力的气侧传质膜系数,kmol m^ s J Pa图6-1-2双膜模型的浓度分布图图6-1-3填料塔的物料衡算图以气相分压或以液相浓度表示传质过程推动力的相际传质速率方程又可分别表达为m s'。

化工原理吸收塔的计算

(1)传质单元数(以NOG为例)

•定义:N OG

N OG

Y1

dY Y Y

*

Y2

气相总传质单元数

气相组成变化 平均传质推动力

Y1

dY Y Y

*

Y1 Y2 (Y Y ) m

*

Y2

• 传质单元数的意义: 反映了取得一定吸收效果的难易程度。

第四节

吸收塔的计算

吸收塔的计算内容:

• 设计型:流向、流程、吸收剂用量、吸收剂

浓度、塔高、塔径。

• 操作型:核算、操作条件与吸收结果的关系。

• 计算依据:物料恒算、相平衡、吸收速率方程。

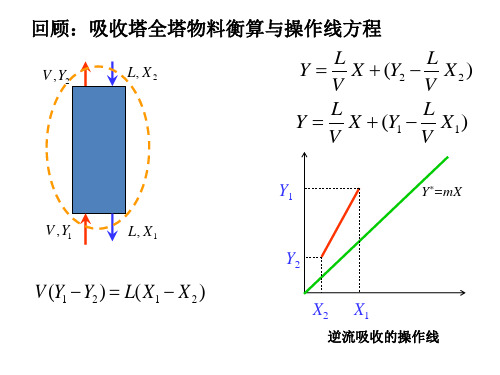

一、物料衡算与操作线方程

虚框范围内,对溶质作物料衡算:

LX GY2 LX 2 GY L G Y Y Y2 X X2 L G X (Y2 L G

* mG Y1 Y2 mG ln 1 * mG L Y2 Y2 L 1 L

S

mG L

—解吸因数(脱吸因数)

影响NOG的因素:

L、G、m、X2、Y1、Y2

(1) L、G、m

L , G , m m不变, L G 推动力Ym N OG m 平衡线斜率 远离操作线 推动力Ym N OG L mG N OG

当所要求的(Y1-Y2)为一定值时,平均吸收推动力(YY*)m越大,NOG就越小,所需的填料层高度就越小。

(2)传质单元高度

•定义: H OG

G K ya

气相总传质单元高度,m。

•传质单元高度的意义:

完成一个传质单元分离效果所需的填料层高度,

化工原理下2-4吸收计算

Z=H OG N OG

设填料高度恰等于一个传质单元高度

Z=HY *) Y2 Y Y * 平均推动力(Y Y *)代入 m Y1 dY 则:N OG= 1 * Y2 (Y Y ) m Y1 Y1 Y2 1 即:N OG= * Y2 dY (Y Y * )m =1 (Y Y ) m

④计算塔径的关键在于确定适宜的空塔气速u。

7

2.3.4 填料层高度的计算 (传质单元数法)

1. 基本计算公式 填料塔为连续接触 式设备,随着吸收的进 行,沿填料层高度气液 两相的组成均不断变化, 塔内各截面上的吸收速 率并不相同。为解决填 料层高度的计算问题, 需要对微元填料层进行 物料衡算。

微元填料层的物料衡算

直线

Y2* X2 X1

传质推动力(Y-Y*)沿塔变化呈线性变化,仿传 热平均温差计算公式: (Y1 Y1* ) (Y2 Y2* ) 对数平均推动力:Ym (Y1 Y1* ) ln (Y2 Y2* )

N OG=

Y1

Y2

dY Y1 Y2 = * Y-Y Ym

X1

同理:对数平均推动力确定NOL

纯溶剂 吸收

m(Y1 Y2 ) L mA Y1 V min

注意:平衡线上凸时,应利用切点坐标求取最小 液气比。

Y1 YM Y2

M

YM Y2 L V min X M X 2

X2

XM X1

2、适宜的液气比

处理量V 一定 动力 消耗

推动 力 根据生产实践经验,取 L L 11 ~ 2.0 . V min V

回顾:吸收塔全塔物料衡算与操作线方程 L L Y X (Y2 X 2 ) L, X 2 V ,Y2 V V L L Y X (Y1 X 1 ) V V

第3章吸收5节填料吸收塔的计算

当气速增大到 C点时,液体充满了整个空隙,气体 的压强降几乎是垂直上升。同时填料层顶部开始出 现泡沫层,进而充满整个塔,气体以气泡状通过液 体,这种现象称为液泛现象。把开始出现此现象的 点称为泛点。

泛点对应的气速称为液泛速度。要使塔的操作正常及 压强降不致过大,气速必须低于液泛速度,但要高于 载点气速。由于,从低持液量到载点的转变不十分明 显,无法目测,即载点及载点气速难以明确定出。而 液泛现象十分明显,可以目测,即液泛点及液泛气速 可明确定出。液泛速度较易确定,通常以液泛速度v f 为基础来确定操作的空塔气速 v 。 影响液泛速度 的因素很多——填料的形状、大 小,气、液相的物理性质,气、液相的相对流量等 常用的液泛速度关联式如下:

§5 填料吸收塔的计算

本节重点讨论气液逆流操作时填料 塔的有关计算。

、

Y 具体内容主要包括对于给定的生产任务( Y1 、 2

V 、 X 2 已知),计算吸收剂用量 L 、塔底完成 液浓度 X 1 、塔高、塔径。

5.1 吸收塔的物料衡算

在进行物料衡算时,以不变的惰性组分 流量和吸收剂流量作为计算基准,并用摩尔 比表示气相和液相的组成将很方便。

L 1.2 LM 1.2 0.74625 50 44. (Y1 Y2 ) 50 (0.0134 6.7 10 ) X1 0.0149 L 44.775

Y mX 1 0.75 0.0149 0.0112

N OG 只与体系的相平衡及气体进出口的浓度有关,它反

映了吸收过程的难易程度。分离要求高或吸收剂性 能差,过程的平均推动力小,则表明吸收过程难度 大,相应传质单元数就多。

H OG 与设备的型式及操作条件有关,是吸收设备效能 高低的反映。吸收过程的传质阻力大,填料层的 有效比表面积小,则一个传质单元所相当的填料 层高度就大。

化工原理实验实验报告

篇一:化工原理实验报告吸收实验姓名专业月实验内容吸收实验指导教师一、实验名称:吸收实验二、实验目的:1.学习填料塔的操作;2. 测定填料塔体积吸收系数kya.三、实验原理:对填料吸收塔的要求,既希望它的传质效率高,又希望它的压降低以省能耗。

但两者往往是矛盾的,故面对一台吸收塔应摸索它的适宜操作条件。

(一)、空塔气速与填料层压降关系气体通过填料层压降△p与填料特性及气、液流量大小等有关,常通过实验测定。

若以空塔气速uo[m/s]为横坐标,单位填料层压降?p[mmh20/m]为纵坐标,在z?p~uo关系z双对数坐标纸上标绘如图2-2-7-1所示。

当液体喷淋量l0=0时,可知为一直线,其斜率约1.0—2,当喷淋量为l1时,?p~uo为一折线,若喷淋量越大,z?p值较小时为恒持z折线位置越向左移动,图中l2>l1。

每条折线分为三个区段,液区,?p?p?p~uo关系曲线斜率与干塔的相同。

值为中间时叫截液区,~uo曲zzz?p值较大时叫液泛区,z线斜率大于2,持液区与截液区之间的转折点叫截点a。

姓名专业月实验内容指导教师?p~uo曲线斜率大于10,截液区与液泛区之间的转折点叫泛点b。

在液泛区塔已z无法操作。

塔的最适宜操作条件是在截点与泛点之间,此时塔效率最高。

图2-2-7-1 填料塔层的?p~uo关系图 z图2-2-7-2 吸收塔物料衡算(二)、吸收系数与吸收效率本实验用水吸收空气与氨混合气体中的氨,氨易溶于水,故此操作属气膜控制。

若气相中氨的浓度较小,则氨溶于水后的气液平衡关系可认为符合亨利定律,吸收姓名专业月实验内容指导教师平均推动力可用对数平均浓度差法进行计算。

其吸收速率方程可用下式表示: na?kya???h??ym(1)式中:na——被吸收的氨量[kmolnh3/h];?——塔的截面积[m2]h——填料层高度[m]?ym——气相对数平均推动力kya——气相体积吸收系数[kmolnh3/m3·h]被吸收氨量的计算,对全塔进行物料衡算(见图2-2-7-2):na?v(y1?y2)?l(x1?x2) (2)式中:v——空气的流量[kmol空气/h]l——吸收剂(水)的流量[kmolh20/h]y1——塔底气相浓度[kmolnh3/kmol空气]y2——塔顶气相浓度[kmolnh3/kmol空气]x1,x2——分别为塔底、塔顶液相浓度[kmolnh3/kmolh20]由式(1)和式(2)联解得:kya?v(y1?y2)(3) ??h??ym为求得kya必须先求出y1、y2和?ym之值。

关于填料吸收塔的计算

ln

(1

0.752)

0.0526 0 0.00263 0

0.0752

7.026

2.1 气相总传质单元高度的计算

H OG

V KY a

V KGaP

其中:

KGa

1/

kGa

1 1/

HkLa

式中: H 溶解度系数, kmol /(m3 kPa);

塔截面积, m2

普遍采用修正的恩田(Onde)公式求取

1.257kg / m3

⑶ 混合气体的粘度可近似取空气的粘度,查手册得20℃空气

的粘度为: v 1.81 105 Pa s 0.065kg /(m h)

⑷ 查手册得SO2在空气中的扩散系数为:

DV 0.108 cm2 / s 0.039 m2 / h

3. 气液相平衡数据

⑴ 由手册查得:常压下20℃时SO2在水中的亨利系数:

at

L

at L L Lat

L Lat

修正的恩田公式只适用于u≤0.5uF的情况,当u≥0.5uF时, 需按p144的公式进行校正

本例题计算过程略,计算的填料层高度为Z=6m. 对于散装填料,一般推荐的分段高度为:

填料类型 拉西环 鞍环 鲍尔环 阶梯环 环矩鞍

h/D 2.5 5~8 5~10 8~15 8~15

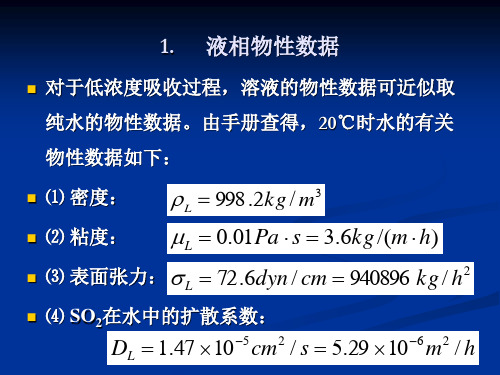

1. 液相物性数据

对于低浓度吸收过程,溶液的物性数据可近似取 纯水的物性数据。由手册查得,20℃时水的有关 物性数据如下:

⑴ 密度: L 998 .2kg / m3 ⑵ 粘度: L 0.01Pa s 3.6kg /(m h) ⑶ 表面张力: L 72.6dyn / cm 940896 kg / h2

对于规整填料,其最小喷淋密度可从有关填料手册 中查得,设计中,通常取Umin=0.2

4吸收塔的计算

V K Y a

dY 因次,理解为 Y2 Y Ye 中dY与Y - Ye单位相同,故积分值无 填料层高度相当于气相 总传质单元高度的倍数 ,称为 “气相总传质单元数” ,N OG: N OG dY Y2 Y Y e

Y1

Z HOG NOG

同理: Z H OL NOL

( Y1 Ye 2 ) 1 ln[ 1 S S] 1 S Y2 Ye2

式中:S=mV/L-脱吸因数,是平衡线斜率m与操作线 斜率L/V的比值,无量纲。

N OG

Y1 Ye 2 1 ln 1 S S 1 S Y2 Ye 2

Y Y1 A T

B

Ye f ( X )

X1

X

2.3.2 吸收剂消耗量的计算 1、吸收剂单位消耗量 由全塔物料衡算式

V (Y1 Y2 ) L( X1 X 2 )

得:

L Y1 Y2 V X1 X 2

式中Y1、Y2、X2,一般由工艺要求确定 X1,由吸收剂用量确定,是操作参数 L/V,称为吸收剂单位消耗量或液气比

2.3.4 填料层高度的计算

有传质单元数法和等板高度法。 2.3.4.1 传质单元数法 1.基本计算式

Z

吸收负荷(k mol / s ) 物料衡算 填料层体积 总传质面积 塔截面积 传质速率(k mol / m 2 s ) 吸收速率方程

总传质面积 (m 2 ) 填料层体积 1m 3填料提供的有效传质面 积(m 2 / m 3 )

Z H OG NOG 〖说明〗 ①.传质单元高度 若吸收过程所需填料层高度恰等于一个气相总传质单元 高度时,即:Z=NOG,则: Y1 dY N OG 1 Y2 Y Y e

化工原理第五章吸收塔的计算

(1)吸收塔的塔径;

(2)吸收塔的塔高等。 2、操作型计算

(1)吸收剂的用量;

(2)吸收液的浓度;

(3)在物系、塔设备一定的情况下,对指定的生产

任务,核算塔设备是否合用。

2018/10/17

一、物料衡算和操作线方程

1、物料衡算 G——单位时间通过任一塔截

G, Y2 L, X2

2018/10/17

【特点】任一截面上的吸收的 推动力均沿塔高连续变化。

* N A KY (YA YA )

* NA K X ( X A X A)

逆流吸收塔内的吸收推动力

2018/10/17

(2)吸收塔填料层高度微分计算式 微分填料层的传质面积为:

Y2=(1-η)Y1=(1-0.95)×0.099=0.00495

据 Y*=31.13X 知: m=31.13

据

Y1 Y2 L ( ) min G Y1 / m X 2

L 0.099 0.00495 ( ) min 29.6 0.099 G 0 31.13

∴

2018/10/17

过程中L、G为常数)。以单位时间为基准,在全塔

范围内,对溶质A作物料衡算得:

G , Y2

L, X2

GY1 LX 2 GY2 LX1

(进入量=引出量) 或

G(Y1 Y2 ) L( X1 X 2 )

——全塔的物料衡算式

G, Y1 L, X1

物料衡算示意图

2018/10/17

【有关计算】 (1)吸收液的浓度 据

XXຫໍສະໝຸດ 吸收推动力2018/10/17

二、吸收剂用量与最小液气比

1、最小液气比

第9章第三节 吸收塔的计算

L xb?

1

0

操作型定性分析举例

10

(1)吸收剂入塔浓度变大

解法一:快速分析

化

xa变大时,传质推动力变小,不利于吸收, ya 变大

工 原

解法二:作图+排除法

理 -

a.假设 ya 不变

Y

yb

B

- 2

L/G不变 yb 不变、xa变大

原

E

0

作图知,NOG

1 0

Kya 不变, HOG

G K ya

不变。

与h0不变矛盾

七、解吸(脱吸)

30

当 A 1时,

NT NOG

1

NT NOG

化 工 原

当

A

1

时,

(A 1) (Aln A)

ln

1 A1

1

NT NOG

理 -

七、解吸(脱吸)

- 2

解吸过程:溶质从吸收液中分离出的操作

0 解吸目的:获得所需较纯的溶质;

1

溶剂再生循环使用。

0 解吸条件:pA pA*或 y y* 或 x x* 或cA cA*

1 1 S

ln1

S

yb ya

m xa m xa

S

2

0 1

1

1 0.67

ln1

0.67

0.02 0.36 0.0002 0.0002 0.36 0.0002

0.67

11.98

0

设计型举例

7

or yb ya L xb xa G

xb

化 工 原 理 -

yb yb mxb ya ya mxa

工 原

解法二:作图+排除法

Y

填料塔的填料层高度和塔径计算实例

填料塔的填料层高度和塔径计算实例段全军,周桂亭,樊守传(青岛天元化工股份有限公司,山东胶南266400)[关键词]不锈钢矩鞍环;气相总传质单元高度;空塔气速;最小喷淋密度;压降[摘 要]用闲置金属鞍环填料对填料塔进行防腐处理。

介绍了利用现有引风机的条件下,填料塔塔径、塔高的计算示例。

[中图分类号]T Q028.2 [文献标识码]B [文章编号]1008-133X(2005)04-0023-03一般情况下,选用耐氯腐蚀的材料或对塔做一些防腐处理。

例如,小塔采用PVC材料,使用钢材的塔里应该采用衬胶等措施。

填料塔的填料最好采用塑料鲍尔环,因为它耐氯气腐蚀,而且环内空间及环内表面的利用率高,气体流动阻力降低,液体分布均匀。

由于鲍尔环上的两排窗孔交错排列,才使得通过环的气体流动通畅,避免了液体严重的沟流及壁流现象,因此,鲍尔环的操作弹性大,是选择的理想填料。

青岛天原公司有大量常年闲置的25mm 不锈钢矩鞍环,所以,选择了不锈钢矩鞍环和限制引风机来计算填料塔的计算事例。

1 前提条件已知:气体工作温度20 ,工作压力104.9 Pa,入塔气体流量10000m3/h,气体平均相对分子质量33.2,20%烧碱耗用量112752kg/h。

吸收塔采用25mm的金属鞍环。

2 物料衡算逆流吸收塔的物料衡算图见图1。

V单位时间内进塔空气的摩尔流量,kmol/s;L单位时间内进入塔的20%碱量,kmol/s;Y1进塔气体中氯气量的摩尔分数,%;Y2进塔及出塔气体中氯气量的摩尔分数,%;X1进塔液体中氯气量的摩尔分数,%;X2出塔液体中氯气量的摩尔分数,%图1 逆流吸收塔的物料衡算图2.1 混合气体的质量流量混合气体V S=10000m3/h,即2.78m3/s。

w V=10000!273!104.9!33.2/[101.3! (273+35)!22.4]=13604(kg/h)=3.78(kg/s)。

进塔气体的摩尔流量为410kmol/h,即0.114 kmol/s。

化工原理实验—吸收

填料吸收塔的操作及吸收传质系数的测定一、实验目的(1)了解填料吸收塔的结构和流程;(2)了解吸收剂进口条件的变化对吸收操作结果的影响;(3)掌握吸收总传质系数的测定方法.二、基本原理1.吸收速率方程式吸收传质速率由吸收速率方程式决定: Na = Ky A Δym式中 Ky 为气相总传质系数,mol/m2*h;A 为填料的有效接触面积,m2;Δym 为塔顶、塔底气相平均推动力。

a 为填料的有效比表面积,m2/m3;V 为填料层堆积体积, m3 ;Kya 为气相总容积吸收传质.系数,mol/m3*h。

从上式可看出,吸收过程传质速率主要由两个参数决定:Δym为过程的传质推动力,Kya的倒数1/Kya表征过程的传质阻力。

2.填料吸收塔的操作吸收操作的结果最终表现在出口气体的组成y2上,或组分的回收率η上。

在低浓度气体吸收时,回收率可近似用下式计算:η = (y1 - y2)/y1吸收塔的气体进口条件是由前一工序决定的,一般认为稳定不变。

控制和调节吸收操作结果的操作变量是吸收剂的进口条件:流率 L 、温度 t 和浓度 x2 这三个要素。

由吸收分析可知,改变吸收剂用量是对吸收过程进行调节的最常用方法,当气体流率 G 不变时,增加吸收剂流率,吸收速率η增加,溶质吸收量增加,出口气体的组成y2随着减小,回收率η增大。

当液相阻力较小时,增加液体的流量,总传质系数变化较小或基本不变,溶质吸收量的增加主要是由于传质平均推动力Δym的增大而引起,即此时吸收过程的调节主要靠传质推动力的变化。

但当液相阻力较大时,增加液体的流量,可明显降低传质阻力,总传质系数大幅度增加,而平均推动力却有可能减小(视调节前操作工况的不同而不同),但总的结果使传质速率增大,溶质吸收量增大。

吸收剂入口温度对吸收过程的影响也甚大,也是控制和调节吸收操作的一个重要因素。

降低吸收剂的温度,使气体的溶解度增大,相平衡常数减小。

对于液膜控制的吸收过程,降低操作温度,吸收过程的阻力随之减小,使吸收效果变好,y2降低,但平均推动力Δym或许会有所减小。

浙江大学化工原理实验---填料塔吸收实验报告分析解析

实验报告课程名称:过程工程原理实验(乙) 指导老师: 叶向群 成绩:__________________ 实验名称:吸收实验 实验类型:工程实验 同组学生姓名: 一、实验目的和要求(必填) 二、实验内容和原理(必填) 三、主要仪器设备(必填) 四、操作方法和实验步骤 五、实验数据记录和处理 六、实验结果与分析(必填) 七、讨论、心得填料塔吸收操作及体积吸收系数测定1 实验目的:1.1 了解填料吸收塔的构造并熟悉吸收塔的操作; 1.2 观察填料塔的液泛现象,测定泛点空气塔气速; 1.3 测定填料层压降ΔP 与空塔气速u 的关系曲线; 1.4 测定含氨空气—水系统的体积吸收系数K y a 。

2 实验装置:2.1 本实验的装置流程图如图1:专业:姓名: 学号:日期:2015.12.26 地点:教十21092.2物系:水—空气—氨气。

惰性气体由漩涡气泵提供,氨气由液氮钢瓶提供,吸收剂水采用自来水,他们的流量分别通过转子流量计。

水从塔顶喷淋至调料层与自下而上的含氮空气进行吸收过程,溶液由塔底经过液封管流出塔外,塔底有液相取样口,经吸收后的尾气由塔顶排至室外,自塔顶引出适量尾气,用化学分析法对其进行组成分析。

3 基本原理:实验中气体流量由转子流量计测量。

但由于实验测量条件与转子流量计标定条件不一定相同,故转子流量计的读数值必须进行校正。

校正方法如下:3.2 体积吸收系数的测定3.2.1相平衡常数m对相平衡关系遵循亨利定律的物系(一般指低浓度气体),气液平衡关系为:相平衡常数m与系统总压P和亨利系数E的关系如下:式中:E—亨利系数,PaP—系统总压(实验中取塔内平均压力),Pa亨利系数E与温度T的关系为:lg E= 11.468-1922 / T式中:T—液相温度(实验中取塔底液相温度),K。

根据实验中所测的塔顶表压及塔顶塔底压差△p,即可求得塔内平均压力P。

根据实验中所测的塔底液相温度T,利用式(4)、(5)便可求得相平衡常数m。

4填料吸收塔计算

利用边界条件积分,得完成吸收任务所需填料层高度的积分形式:

Y1 X1 V dY ( z ) L dX ( z ) z= ∫Y2 Y ( z) − Yi ( z) = k X aΩ ∫X 2 X i ( z) − X ( z) kY aΩ

X1 Y1 V dY ( z ) L dX ( z ) = ∫Y2 Y ( z) − Y ∗ ( z) = K X aΩ ∫X 2 X ∗ ( z) − X ( z) KY aΩ

HG =

V kY , a Ω

HL =

L k X ,a Ω

气相传质单元高度,m;

液相传质单元高度,m;

dY(Z) NG = ∫ Y2 Y(Z) Y Z) −( i

Y1

NL = ∫

X1

X2

dX(Z) X i Z ) X( Z ) ( −

气相传质单元数

液相传质单元数

塔截面Z=Z处单相内传质推动力(气相)

A

Y* = f (X )

Y2

YY = 0 XX = 0 X 2

X

X1

XX

——吸收塔操作线方程

塔内气液两相的组成沿着塔高连续变化。

物理意义: 吸收塔操作线方程描述了,塔的任意横截面上,气、液两相组 成之间的函数关系。该线上任何一点代表塔截面上气液相的组成。 对吸收过程来说,任意塔截面上气液不平衡,其状态点都在平 衡线的上方,故整条操作线都在平衡线的上方。

V , Y + dY L, X + dX

V (Y ( z ) + dY ( z ) ) + LX ( z ) = VY ( z ) + L( X ( z ) + dX ( z ) )

z

VdY ( z ) = LdX ( z )

化工原理 吸收(或解析)塔计算

NOG仅与气体的进出口浓度、相平衡关系有关,与塔的结构、 操作条件(G、L)无关,反映分离任务的难易程度。

(2)传质单元高度

H

=

OG

K

G y a

kmol 单位: m2 • s m

kmol m3 • s

HOG与操作条件G、L、物系的性质、填料几何特性有关,是吸收 设备性能高低的反映。其值由实验确定,一般为0.15~1.5米。

y4

•B

y3

E3

yN1

y2

y1 A

E1

E2

x0 x1

x2

x3

解析法求理论板数

x0

y1

平衡线方程:y=mx

y1

操作线方程:y=y1+L/G(x-x0)

由第一板下的截面到塔顶作物料衡算:

y2

y1

L G

x1

x0

y1 mx1

y2

y1

L G

y1 m

x0

(1

A) y1

Amx0

1

2

x1 y2

x2 y3

xN 2 y N 1

N 11 A A1

N-1

N xN 1 y N

yN 1

xN

y2

x2

吸收

y1

x1

y1

解吸

y2

六、塔板数

• 板式塔与填料塔的区别在于组成沿塔高是阶跃 式而不是连续变化的。

x0

y1

1

x1 y2

2

x2 y3

xN 2 y N 1

N-1

yN

N xN 1

xN

理论板:气液两相在塔板上充分接触, 传质、传热达平衡。

相平衡关系:yn f (xn )

填料吸收塔的计算

4.5填料吸收塔的计算本节重点:吸收塔的物料衡算、吸收剂用量及填料层高度的计算本节难点:填料吸收塔传质单元数的概念及计算 4.5.1 吸收塔中的物料衡算—操作线方程如图, q n(V) —惰性气体的摩尔流量mol/sq n(L) —溶剂的摩尔流量mol/sY 1、 X 1—塔底气液两相中吸收质的物质的量比Y 2、 X 2—塔顶气液两相中吸收质的物质的量比Y 、 X —塔内任意截面吸收质的物质的量比从塔内任意截面到塔底对吸收质作物料衡算:q n(L)X+ q n(V)Y 1= q n(L)X 1+ q n(V)Yq n(V)(Y 1-Y)= q n(L)(X 1-X)( 4-40 )或q n (L )X Y1q n (L )( 4-41 )Y X 1q n (V )q n (V )图 4-8逆流吸收的物料衡算该式称为吸收操作线方程,表示吸收过程中,塔内任意截面Y与X间的关系。

若对整个塔作物料衡算,则有:Y 2q n ( L ) X2Y1q n ( L ) X1(4-42)q n (V )q n (V )如图4-9,吸收过程的操作线是经过点(X 1,Y 1)和点( X 2,Y 2)的一条直线,其斜率为q n(L)/q n(V) ,操作线上的任一点表示在塔内任一截面上气液相组成的关系。

生产中常以气相被吸收的吸收质的量与气相中原有吸收质的量之比,衡量吸收效果和确定吸收任务,称为吸收率ηY 2Y1(1)( 4-43)4.5.2 吸收剂用量的计算吸收操作处理气量q n(V) ,进出塔气体组成 Y 1、Y 2,以及吸收剂进塔组成X 2通常是由生产工艺确定的,而吸收剂用量和塔底溶液浓度是可以变动的,为了完成工艺要求的任务,需计算吸收剂的用量。

1、液气比由全塔物料衡算式(4-42)Y2q n ( L )X2 Y1q n ( L )q n ( V )X 1可知吸收剂出塔浓度X1q n (V )与吸收剂用量q n(L) 是相互制约的,选取的 q n(L)/q n(V),操作线斜率,操作线与平衡线的距离,塔内传质推动力,完成一定分离任务所需塔高;q n(L)/q n(V) ,吸收剂用量,吸收剂出塔浓度X 1,循环和再生费用;若 q n(L)/q n(V),吸收剂出塔浓度X 1,塔内传质推动力,完成相同任务所需塔高,设备费用。

化工原理下2-4吸收计算

KYa 气相 总体积吸收系数(Kmol.m-3.s-1) Kxa 液相 总体积吸收系数

2、传质单元高度与传质单元数

Z V Y1 dY

KYa Y2 YY*

K Y V a Ω (k m o l/m (k 2 s m )(o m l/2s/)m 3)(m 2) m

令HOG=KYVa,[m]

处理量V 一定

L ~ L/V

~ 动力

消耗

操作 费用

~ ~ 推动

力

填料层 高度

设备 费用

根据生产实践经验,取

VL1.1~2.0VLmin 适宜液气比

L1.1~2.0Lm in 适宜溶剂用量

6

2.3.3 塔径的计算

工业上的吸收塔通常为圆柱形,故吸收塔的直 径可根据圆形管道内的流量公式计算,即

π 4

D

2u

15

(3)传质单元高度的影响因素

H

=

OG

K

V Y a

与 V/ Ω、KYa(反映传质阻力、填料性能、润 湿情况等)有关

对每种填料而言,传质单元高度变化不大,查有 关资料或经验公式计算

(4)传质单元数的影响因素

反应吸收过程的难易程度:

N =Y1 OG Y2

dY Y Y*

• 任务所要求的气体浓度变化(Z

Z V Y1 dY

KYa Y2 YY*

同 理 : Z L X1 KXaX2

dX X*X

Y+dY

截

X+dX

面

积

Ω

V,Y1

L,X1

Z V Y1 dY

KYa Y2 YY*

Z L X1 dX

KXa X2 X*X

a 有效比表面: • 被流动的液体膜层覆盖的填料表面。 • 与填料形状、尺寸填充情况有关;流体流 动情况有关 • 难测定

化工原理吸收实验报告

化工原理吸收实验报告 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】一、实验目的1.了解填料塔的一般结构及吸收操作的流程。

2.观察填料塔流体力学状况,测定压降与气速的关系曲线。

3.掌握总传质系数K x a的测定方法并分析其影响因素。

4.学习气液连续接触式填料塔,利用传质速率方程处理传质问题的方法。

二、实验原理本实验先用吸收柱将水吸收纯氧形成富氧水后(并流操作),送入解吸塔再用空气进行解吸,实验需测定不同液量和气量下的解吸总传质系数K x a,并进行关联,得K x a=AL a V b的关联式。

同时对不同填料的传质效果及流体力学性能进行比较。

1.填料塔流体力学特性气体通过干填料层时,流体流动引起的压降和湍流流动引起的压降规律相一致。

在双对数坐标系中△P/Z对G'作图得到一条斜率为~2的直线(图1中的aa线)。

而有喷淋量时,在低气速时(c点以前)压降也比例于气速的~2次幂,但大于同一气速下干填料的压降(图中bc段)。

随气速增加,出现载点(图中c点),持液量开始增大。

图中不难看出载点的位置不是十分明确,说明汽液两相流动的相互影响开始出现。

压降~气速线向上弯曲,斜率变徒(图中cd段)。

当气体增至液泛点(图中d点,实验中可以目测出)后在几乎不变的气速下,压降急剧上升。

图1 填料层压降-空塔气速关系2.传质实验填料塔与板式塔气液两相接触情况不同。

在填料塔中,两相传质主要是在填料有效湿表面上进行。

需要完成一定吸收任务所需填料高度,其计算方法有:传质系数法、传质单元法和等板高度法。

本实验对富氧水进行解吸。

由于富氧水浓度很小,可认为气液两相平衡服从亨利定律,可用对数平均浓度差计算填料层传质平均推动力。

得速率方程式:相关的填料层高度的基本计算式为:OL OLN ZH = 其中,m x x e OL x x x x x dx N ∆-=-=⎰2112 Ω=a K L H x OL由于氧气为难溶气体,在水中的溶解度很小,因此传质阻力几乎全部集中于液膜中,即Kx=kx 。

化工原理填料吸收塔实验计算示例

化工原理填料吸收塔实验计算示例化工原理填料吸收塔实验计算示例吸收过程是化工生产中重要的单元操作之一,其实验研究方法和计算方法对于优化工业生产过程具有重要的意义。

本示例以填料吸收塔实验为例,介绍实验方法和计算方法的具体应用。

一、实验装置和流程本实验装置包括填料吸收塔、循环泵、流量计、温度计、压力计等。

实验流程如下:1.将填料吸收塔置于支架上,连接进出水管路。

2.将循环泵连接进水管路,使水循环流动。

3.通过流量计控制进水量,恒定吸收塔的液位。

4.通过取样管定期取样分析,测定不同时间间隔内溶液中溶质的含量。

5.记录实验数据,分析填料吸收塔的吸收性能。

二、实验数据计算1.填料吸收塔的传质速率方程填料吸收塔的传质速率方程为:dC/dt = KCb - KCa其中,dC/dt表示溶质在溶液中的传递速率,KCb表示溶质在液相主体中的分压,KCa表示溶质在气相中的分压。

2.填料吸收塔的传质单元高度方程填料吸收塔的传质单元高度方程为:Δh = (Δp/ρg) + (v/K) + Σ(ζ/K)其中,Δh表示填料层高度,Δp表示操作压力差,ρ表示溶液密度,g表示重力加速度,v表示液体流速,ζ表示填料的阻力系数,K表示传质系数。

3.填料吸收塔的流量和效率计算流量可由流量计直接读取,效率可由下式计算:eta = (ΔC/Δt) / (KCb - KCa)其中,eta表示填料吸收塔的效率,ΔC/Δt表示溶质的传递速率。

4.填料吸收塔的操作费用计算操作费用包括水费、电费、设备折旧费等,总费用可由下式计算:P = Pw + Pf + Pd其中,Pw表示水的费用,Pf表示电的费用,Pd表示设备的折旧费用。

三、示例计算过程假设在填料吸收塔实验中,溶质为二氧化碳,液相主体中二氧化碳的分压为0.05MPa,气相中二氧化碳的分压为0.0002MPa。

填料吸收塔的效率为90%,流量为50t/h。

水的费用为0.5元/t,电的费用为0.1元/(kW•h),设备的折旧费用为200元/h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工原理

填料塔吸收实验(二氧化碳)

计算示例

一、

实验目的 二、

基本原理 三、

实验装置与流程 四、

实验步骤与注意事项 五、

实验数据记录与处理

2. 数据处理 当进气流量'G =23/m h ,水的流量'L =400/L h 时, 式中,

m :为相平衡常数;

E :亨利系数,

Pa ,根据液相温度测定值由附录查表得51.57210⨯Pa P :总压,pa ,绝对压力。

P=106.325Pa

式中,

塔径D=100mm ,T 操作为气温,P 操作为总压;T 标准,P 标准为标准情况下。

将wt%换算成mol%,

2x =0

式中,塔高Z=2m ,

液相总传质系数

2/2830.856/6.011470.945932/()xa OL K L H kmol h m ===⋅ 气相总传质系数:

六、思考题

1.本实验中,为什么塔底要液封?液封高度如何计算?

答:防止塔内气体外漏,防止塔外气体进入塔内;利用塔内正负压与

大气压的差值计算。

2.测定填料塔的流体力学性能有什么工程意义?

答:可以通过流体力学性能来判断填料塔的一系列性能。

K有什么工程意义?

3.测定

xa

K可以确定传质单元高度,从而可找出填料层高度。

答:由

xa

CO吸收过程属于液膜控制?

4.为什么

2

答:易容气体的吸收是气膜控制,吸收时的阻力主要在气相,反之事

CO,溶解度低,应属于液膜控制。

液膜控制,对于

2

5.当气体温度和液体温度不同时,应用什么温度计算亨利系数?

答:液体温度。

因为亨利定律一般适用于稀溶液,如难容气体的溶解,

这种溶解的传质过程应属于液膜控制,液体的影响比较大,故选择液

体温度。