chap8刻蚀工艺解析

ch8 刻蚀

(2)射线辐照法

• 各种射线或粒子束辐照气体→气体电离而产 生等离子体。 • 方式:利用放射性同位素发出的α、β、γ射线、 利用X射线、利用带电离子束等。 • (3)光电离法 • (4)激光等离子体 • (5)热电离法

• 8.2.3两种刻蚀方法的比较 • 湿法刻蚀:刻蚀速度较快,选择性较高,但各向 同性腐蚀,横向有腐蚀,图形转换时保真度较低 • 干法刻蚀:其纵向刻蚀速率远远大于横向刻蚀、 各向异性腐蚀,但选择性较差。能获得相当准确 的图形转移

多晶硅栅

• 重惨杂多晶硅,ρ还是很高,不适合作为 MOS器件的金属层。 • 再增加一层金属硅化物, ρ↓,导电性能↑ • 多晶硅+硅化金属层=多晶硅化金属导电层 • 硅化钨是最早的也是最为普遍使用的一种 金属硅化物(还有硅化钛)。

• 溴化氢(HBr)也是常用的腐蚀气体. • 因为在≤0.5µm的制程中,栅极氧化层的厚 度≤ 10nm,以HBr来刻蚀的多晶硅对SiO2 的选择比将高于以Cl为主的等离子体。 • 刻蚀步骤:刻蚀金属硅化物(包括天然氧化 层,用CF4、SF6、Cl及HCl气体等)→腐 蚀多晶硅

(2)氢的作用:在CF4中加入氢气,

加氢气后

HF对SiO2刻蚀速率与氟相 比要慢得多, 加氢后 对SiO2的腐蚀速率会稍微↓ 对Si腐蚀速率明显↓ →SiO2和 Si的刻蚀选择比↑ • 当氢加太多时,聚合物产生, 妨碍Si或SiO2与F或CF2的 接触→刻蚀停止。

氢在CF4-H2内的比例

• • • • • •

8.3.3金属的干法刻蚀 1.铝的刻蚀

• 刻蚀剂: 氯化物(添加气体,产生离子轰击) +氯气(化学刻蚀 剂)。 2Al(s)+3Cl2(g) → 2AlCl3 (挥发) 添加气体: SiCl4、CCl4、BCl3,多采用BCl3 用BCl3添加气体的目的: (1)BCl3+O2+H2O(空气中)反应易进行以吸收水汽及 氧气; (2)BCl3在等离子体内可形成BClx原子团及BCl3+(正 离子),其中BCl3+是产生离子轰击的重要离子来源之 一。并各向异性刻蚀↑。

光刻与刻蚀工艺ppt

采用旋转涂胶方法可以提高生产效率,同时采用快速热处理技术可以加速光刻胶的化学反应,进一步缩短处理时间。

提高生产效率

光刻工艺的优化

03

刻蚀工艺详细介绍

离子刻蚀机

以离子束或离子束辅助化学反应的方式进行刻蚀。具有各向异性刻蚀、高分辨率和低损伤等优点,但刻蚀速率较慢,设备昂贵。

刻蚀机的种类与特点

国外光刻与刻蚀工艺发展现状

光刻工艺技术创新

介绍光刻工艺中具有代表性的技术创新,包括高分辨率光刻技术、浸润式光刻技术、多晶圆对准技术等。

刻蚀工艺技术创新

介绍刻蚀工艺中具有代表性的技术创新,包括离子束刻蚀技术、等离子刻蚀技术、反应离子刻蚀技术等。

光刻与刻蚀工艺的技术创新

光刻与刻蚀工艺的发展趋势

从技术、应用和产业三个维度分析光刻与刻蚀工艺未来的发展趋势,包括技术发展方向、应用领域拓展和产业布局优化等方面。

挑战1

挑战2

挑战3

挑战4

需要严格控制各种参数,如温度、湿度和压力等。

需要不断优化工艺流程,提高生产效率。

对操作人员的技能和经验有较高的要求。

提高工艺精度的对策

采用先进的设备和技术,提高设备的稳定性和精度。

对策1

优化工艺参数,建立完善的数据库,实现参数的快速检索和准确控制。

对策2

采用高精度测量仪器,对产品进行准确的尺寸测量和质量控制。

曝光系统

曝光系统将掩膜上的图形转换为光束,并投射到光刻胶上。通常由光源、光阑、反射镜和投影透镜等组成。

运动系统

运动系统用于在光刻胶上扫描光束,以实现大面积的光刻。

光刻机工作原理

光学接触剂和干法接触剂

正性胶和负性胶

厚胶和薄胶

蚀刻技术及工艺分析..

定蚀刻液的再生与更新。

11

蚀刻常用介质

NaOH:是一种常见的重要强碱。固体又被称为烧

碱、火碱、片碱、苛性钠等,是一种白色固体,有 强烈的腐蚀性,在空气中易潮解,且与空气中CO2 二氧化碳起反应(因此要密封存放);除溶于水之 外,氢氧化钠还易溶于乙醇、甘油;但不溶于乙醚、 丙酮、液氨。其液体是一种无色,有涩味和滑腻感 的液体。

滚膜、烘干: A:滚膜机滚轮的压力; B:滚轮速度; C:滚膜膜厚; D:烘干程度; E:油墨的纯净度;

20

蚀刻特点

★ 改变了机械加工金属零件方式; ★ 可对大到传统行业设备使用的大面积微孔滤网, 小到眼睛几乎很难以分辨的细微零件进行加工;

★ 生产过程无外力冲击、不变形、平整度好;生 产周期短、应变快、不需模具的设计、制造;产 品无毛刺、无凸起、两面一样光、一样平;

★ 按图红加工平面凹凸型的金属材料制品,如:文 字、数字及复杂图型、图案。制造各种精密的,任 意形状的通孔零件。

12

来料前处理 烘干 涂膜 烘烤 曝光 显影 全检补漆 蚀刻 脱膜 全检包装

13

蚀刻工艺改进

蚀刻设备的改进, 主要体现:

1.在传送方式、喷淋方式, 目的是提高生产效率、 蚀刻速度和蚀刻均匀性。

2. 喷淋杆或喷嘴的移动为了使溶液能全面地喷淋 到板子表面每个部位, 并促使板面溶液加快流动, 是移 动喷淋杆或喷嘴。 目前的水平传送喷淋式蚀刻设备 的喷嘴与喷淋杆摆动的结构有多样不同。使得喷淋溶 液不固定于一个位置, 就让喷嘴摆动。摆动方式有的 是转动喷管摇摆喷嘴角度, 有的是平移喷管移动喷嘴 位置, 也有水平旋转喷管而使喷嘴旋转喷液。喷嘴摆 动方式不同, 目的是为提高蚀刻均匀性。

8寸硅片芯片制造工艺流程

8寸硅片芯片制造工艺流程1.引言1.1 概述概述硅片芯片制造工艺是指将硅片加工成集成电路的过程,其制备过程需要经过一系列繁琐的步骤。

本篇文章将详细介绍8寸硅片芯片制造工艺的流程,内容包括硅片制备、芯片制造工艺以及电路制造等方面。

通过了解这些工艺流程,可以更好地理解硅片芯片的制作过程,提高对集成电路制造的认识。

在硅片制备方面,我们将介绍材料准备和晶圆生长两个环节。

材料准备是指对原始硅材料进行精细处理,以获得高质量的硅片材料。

晶圆生长过程则是将选取的硅材料在高温环境下进行晶体生长,获得具有良好晶体结构的硅片。

芯片制造工艺是指在硅片上进行微米级别的加工,以制作出各种功能电路。

我们将重点介绍掩膜制备和光刻两个步骤。

掩膜制备是指将设计好的电路图案转移到掩膜上,以备用于后续的光刻过程。

光刻是利用光敏剂和紫外线光照的方法,在硅片上形成微米级别的线路图案。

最后,我们将探讨电路制造的环节,包括电路设计和电路制造两个部分。

电路设计是指根据目标功能需求,设计出相应的电路结构,并进行电路仿真和验证。

电路制造则是实际在硅片上进行各种电路元件的布局和连接,形成完整的集成电路。

通过对8寸硅片芯片制造工艺流程的了解,可以更好地理解集成电路制造的复杂性和技术难度。

同时,也能够加深对硅片芯片的认识,提高对电子产品的使用和开发的理解。

在未来,随着科技的不断发展,硅片芯片制造工艺将不断进步和创新,为电子产业的发展提供更加强大的支持。

1.2 文章结构文章结构部分的内容如下所示:本文主要介绍了8寸硅片芯片制造工艺流程。

文章分为引言、正文和结论三个部分。

引言部分包括概述、文章结构和目的三个部分。

在概述中,简要介绍了8寸硅片芯片制造的背景和意义。

文章结构部分说明了本文的组织结构和各个章节的主要内容。

目的部分明确了本文的写作目标和意图,即通过介绍8寸硅片芯片制造工艺流程,增进读者对芯片制造工艺的理解。

正文部分主要分为三个部分:硅片制备、芯片制造工艺和电路制造。

ch8光刻

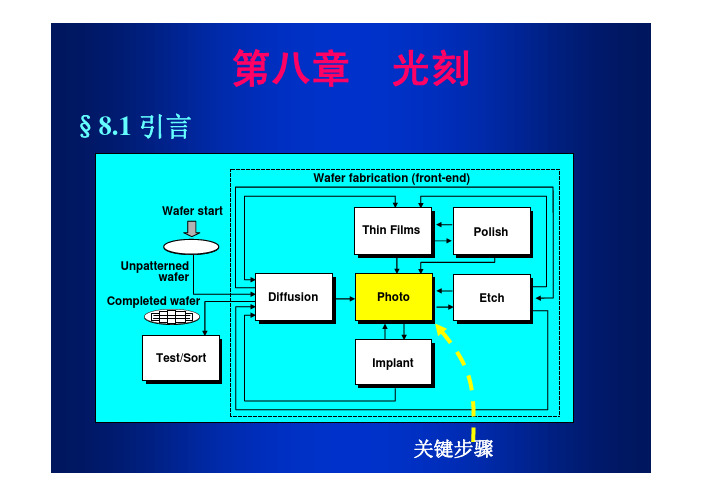

第八章光刻§8.1 引言ImplantDiffusionTest/SortEtch PolishPhotoCompleted waferUnpatternedwafer Wafer startThin FilmsWafer fabrication (front-end)关键步骤一、光刻技术的特点1、光刻是将电路/器件图形转移到半导体的表面形成光刻胶图形;2、光刻是复印图象和化学作用相结合的综合性技术;3、器件的尺寸越小,集成电路的集成度越高,对光刻精度的要求就越高,难度就越大。

4、光刻与芯片的价格和性能密切相关。

光刻成本占芯片制造成本的近1/3。

线宽Substrate光刻胶二、对光刻的基本要求高分辨率;高灵敏度;低缺陷;精密的套刻对准。

分辨率高的分辨率需要将曝光波长减小到与CD几乎一样大小。

UV Wavelength(nm)WavelengthNameUV Emission Source436g-line Mercury arc lamp 405h-line Mercury arc lamp 365i-line Mercury arc lamp248Deep UV (DUV)Mercury arc lamp or Krypton Fluoride (KrF) excimer laser193Deep UV (DUV)Argon Fluoride (ArF) excimer laser 157Vacuum UV (VUV)Fluorine (F2) excimer laserVisibleRadio wavesMicro-wavesInfrared Gamma rays UVX-raysf (Hz)1010101010101010101046810121416221820λ(m)42-2-4-6-8-14-10-1210101010101010101010365436405248193157ghiDUVDUV VUV λ(nm)Common UV wavelengths used in optical lithography.套准精度Top view of CMOS inverterPMOSFET NMOSFETCross section of CMOS inverter投影版( reticle)光掩膜版(photomask)1:1 Mask4:1 Reticle§8.2 光刻工艺一、正性光刻与负性光刻photoresist silicon substrate oxide oxide silicon substrate photoresist紫外光岛显影后图形阴影光刻胶曝光区铬岛窗口Silicon substrateSilicon substrate Photoresist Photoresist Oxide Oxide Oxide Oxide Silicon substrateSilicon substrate 光刻胶正性光刻紫外光岛显影后图形窗口光刻胶曝光区阴影铬岛Si substrate光刻胶光刻胶Oxide Oxide Silicon substrateSilicon substrate 负性光刻光刻胶Quartz IslandWindowChrome亮场掩膜版暗场掩膜版二、亮场版与暗场版用正性光刻胶的亮场掩膜版,具有相同图形的暗场掩膜版需要用负性光刻胶§8.3 光刻工艺的8个基本步骤一、工艺流程(共8步)1、气相成底膜处理:包括清洁、烘干、气相成底膜(采用六甲基二硅胺烷)。

(第六章)刻蚀全解

干法刻蚀过程

硅片的等离子体刻蚀过程图

刻蚀作用

等离子体的电势分布

①当刻蚀机电极加上射频功率后,反应气体电离形成 辉光放电的等离子体; ②在正负半周的射频电压作用下,快速运动的电子离 开等离子体轰击上下电极,使接电源的电极产生一 个相对地为负的自偏置直流电压; ③达到一定的负电荷数量后电子会被电极排斥,产生 一个带正离子电荷的暗区(即离子壳层);

第六章

刻蚀

6.1 引 言

刻蚀的概念: 用化学或物理的方法有选择地去除硅片表面层材料的 工艺过程称为刻蚀。 刻蚀示意图:

Photoresist mask

Film to be etched

Photoresist mask

Protected film

(a) Photoresist-patterned substrate

刻蚀SiO2的反应式: 在RF作用下工艺气体分解电离: CHF3 +Ar+He +3e→ CF3 + + CF3 + HF + F +Ar++ He+ CF3活性基与SiO2发生化学反应: 4CF3+ 3SiO2 → 3SiF4 ↑+ 2CO2 ↑+ 2CO↑ 3)刻蚀系统:平行板式或桶式反应离子刻蚀RIE系统, 亚微米以下采用ICP-RIE系统

④等离子体相对于接地电极产生正电势电位。电源电 极自偏置电压的大小取决于RF电压的幅度、频率和 上下电极面积的比值。

等离子体的电势分布

刻蚀机辉光放电区域原理图和电势分布图

等离子体的电位相对于接地电极来说是正的, 等离子体区域中的电势在系统中最大

改变等离子体刻蚀参数的影响

6.4 干法刻蚀系统及其刻蚀机理

半导体制造工艺刻蚀

成本压力

随着半导体制造工艺的不 断升级,刻蚀技术的成本 也在不断攀升,需要寻找 更经济可行的解决方案。

环保问题

刻蚀过程中会产生废气、 废液等污染物,对环境造 成一定影响,需要加强环 保处理措施。

未来发展方向与趋势

纳米级刻蚀技术

未来刻蚀技术将向纳米级 发展,进一步提高刻和精度,未来将 得到更广泛的应用。

溅射刻蚀原理

物理过程

溅射刻蚀利用高能粒子轰击被刻蚀材料 表面,使表面原子或分子获得足够能量

后以高速溅射出来。

优点

溅射刻蚀具有高刻蚀速率和低损伤特 点。

化学过程

溅射过程中,被刻蚀材料表面原子或 分子与气体反应气体发生化学反应, 生成挥发性物质。

缺点

溅射刻蚀过程中可能会对材料表面造 成损伤,且难以实现高选择性和高分 辨率刻蚀。

04

刻蚀技术应用

微电子领域应用

微电子领域是刻蚀技术应用最广泛的领域之一。在制造集成电路、微处理器、晶 体管等元器件时,刻蚀技术用于形成电路、隔离区域和电极接触等结构。

刻蚀技术能够精确控制材料的去除过程,实现高精度、高效率的加工,从而提高 电子元器件的性能和可靠性。

纳米科技领域应用

随着纳米科技的不断发展,刻蚀技术也在这一领域发挥着 重要作用。在制造纳米材料、纳米器件和纳米结构时,刻 蚀技术用于形成纳米级别的图案和结构。

其他领域应用

除了上述领域外,刻蚀技术还广泛应 用于太阳能电池、生物医学工程、航 空航天等领域。在这些领域中,刻蚀 技术用于制造特定结构和功能的元件 ,提高产品的性能和可靠性。

VS

随着技术的不断进步和应用领域的拓 展,刻蚀技术的应用前景将更加广阔 。

05

刻蚀技术发展前景与挑战

chap8刻蚀工艺解析

四.等离子刻蚀设备

❖圆筒型 ❖平板型

38

39

(

)

硅 片 接 地

反 应 离 子 刻

蚀

结

构

示

意

图

40

反 应 离 子 刻 蚀 结 构 示 意 图

41

双 向 等 离 子 刻 蚀 示 意 图

42

8.13 光刻质量分析

• 一、光刻的质量要求:

• 光刻的质量直接影响到器件的性能, 成品率和可靠性。对其有如下要求,刻蚀 的图形完整性好,尺寸准确,边缘整齐, 线条陡直;图形内无针孔,图形外无小岛, 不染色;硅片表面清洁,无底膜;图形套 刻准确。

各向同性腐蚀:不同方向的腐蚀特性相同

dm

dm

dm

df

df

df

保真度: A=|df-dm| / 2h 1<A< 0

5

选择比:指两种不同材料在腐蚀的过 程中被腐蚀的速率比。

如SiO2的刻蚀中 ❖对光刻胶和硅的腐蚀速率很低 ❖对SiO2的腐蚀速率很很高

6

均匀性

❖平均厚度h,厚度变化因子, 1 ≤ ≤0,最厚处h*(1+ ),最薄处

A 1 rlat rvert

横向

纵向刻 蚀速率

刻蚀 速率

图形转移过程演示

2

• 目的:把经过曝光, 显影后的光 刻胶微图形中下层材料的裸露部 分去掉, 即在下层材料上重现与 光刻胶相同的图形。

3

8.10 VLSI对图形转移的要求

❖保真度 ❖选择比 ❖均匀性 ❖清洁度

4

各向异性腐蚀:方向不同,腐蚀特性不同。

各向异性

硅湿法腐蚀由于晶向而产生的各向异性腐蚀

16

原子密度:<111> > <110> > <100>

刻蚀(ETCH)工艺的基础知识

刻蚀(ETCH )工艺的基础知识f4 }" y# [7 N. @4 g何谓蚀刻(Etch)? 答:将形成在晶圆表面上的薄膜全部,或特定处所去除至必要厚度的制程。

蚀刻种类:答:(1)干蚀刻(2)湿蚀刻蚀刻对象依薄膜种类可分为: 答:poly,oxide, metal 半导体中一般金属导线材质为何?答:鵭线(W)/铝线(Al)/ 铜线(Cu) 8 n5 i! \; k5 ]& f |何谓dielectric 蚀刻(介电质蚀刻)?答:Oxide etch and nitride etch 半导体中一般介电质材质为何? 答:氧化硅/氮化硅何谓湿式蚀刻答:利用液相的酸液或溶剂;将不要的薄膜去除 4 E% e8 p3 A8 q6 F5 U 何谓电浆Plasma?答:电浆是物质的第四状态.带有正,负电荷及中性粒子之总和;其中包含电子,正离子, 负离子,中性分子,活性基及发散光子等,产生电浆的方法可使用高温或高电压.何谓干式蚀刻?答:利用plasma 将不要的薄膜去除何谓Under-etching(蚀刻不足)? $ a$ o2 k; j9 F; N答:系指被蚀刻材料,在被蚀刻途中停止造成应被去除的薄膜仍有残留 6 m9 d- c! W! `. `6 ?" D) ?0 h; l何谓Over-etching(过蚀刻)答:蚀刻过多造成底层被破坏何谓Etch rate(蚀刻速率) ! n* v/ r6 b0 ` 答:单位时间内可去除的蚀刻材料厚度或深度8 _5 F4 Q+ r) D8 n2 K何谓Seasoning(陈化处理)答:是在蚀刻室的清净或更换零件后,为要稳定制程条件,使用仿真(dummy )晶圆* L% r$ a5 L5 p, D N% C 进行数次的蚀刻循环。

& H2 O6 r2 K0 p6 u* W( @2 A9 b5 N Asher 的主要用途:答:光阻去除* m8 q" @; {* MWet bench dryer 功用为何? ; c* ?# M" a% d Q# G$ q3 k, Y' d. P 答:将晶圆表面的水份去除& q+ k& d+ p: m9 M% k( g' U2 M 列举目前Wet bench dry方法: 9 [* L b4 e+ ] O)T答:(1) Spin Dryer (2) Marangoni dry (3) IPA Vapor Dry ( }" C: r, A' w/ q/ T 何谓Spin Dryer " {6 n5 S4 |: ~0 Y+ I1 H$ p0 z: j8 b& M 答:利用离心力将晶圆表面的水份去除何谓Maragoni Dryer 答:利用表面张力将晶圆表面的水份去除- R( s3 v& r) Q( g7 p 何谓IPA Vapor Dryer 9 X4 R3 @* m% I2 I C% R 答:利用IPA(异丙醇)和水共溶原理将晶圆表面的水份去除0 q4 s$ e' Z' W* |测Particle 时,使用何种测量仪器?答:TencorSurfscan 测蚀刻速率时,使用何者量测仪器? 8 M6 d5 ~% \) g 答:膜厚计,测量膜厚差值 2 X, {1 M$ f& S 何谓AEI答:After Etching Inspection 蚀刻后的检查7 d J( [" | o8 T# ]AEI 目检Wafer 须检查哪些项目:答:(1) 正面颜色是否异常及刮伤(2) 有无缺角及Particle (3)刻号是否正确0 J- E7 |* b- Y" s, I' O: S' ~金属蚀刻机台转非金属蚀刻机台时应如何处理? : K% |+ m4 T2 a 答:清机防止金属污染问题( Y* G Z, S0 v7 `9 m5 i5 [ 金属蚀刻机台asher的功用为何? " ^/ m! u) E5 p7 V/ M2 r3 r 答:去光阻及防止腐蚀金属蚀刻后为何不可使用一般硫酸槽进行清洗? 答:因为金属线会溶于硫酸中7 z5 {0 @ A1 I+ s5 f9 _0 d "Hot Plate"机台是什幺用途? % Y& H. w2 p5 g/ b* n 答:烘烤, x1 | J% L# S4 K4 n) z, F- x Hot Plate 烘烤温度为何? 1 M) I4 o5 ~4 d0 F9 J: z 答:90~120 度 C 5 O& G$ V6 ?; |: o" K* ]3 u 何种气体为Poly ETCH 主要使用气体? ! q! \# {# K5 \/A 答:Cl2, HBr, HCl $ I% O* e$ |; s# T4 l 用于Al 金属蚀刻的主要气体为# N( {( @* l;W0 V% D 答:Cl2, BCl3 用于W 金属蚀刻的主要气体为答:SF6 , s0 r! a# b! R( D 何种气体为oxide vai/contact ETCH 主要使用气体? 答:C4F8, C5F8, C4F6 硫酸槽的化学成份为: 答:H2SO4/H2O2 $ ]% j) m6 ^4 E9 y* K& y AMP 槽的化学成份为: 答:NH4OH/H2O2/H2OUV curing 是什幺用途?答:利用UV 光对光阻进行预处理以加强光阻的强度- D Q* r0 F+ C2 h; W0 X"UV curing" 用于何种层次? $ b1 Z* ?5 U. K" b4 L5 M0 m 答:金属层何谓EMO? " d' F6 I/ a. x: b, I9 q" H: x! ` 答:机台紧急开关EMO 作用为何? 8 Q* s1 i( \1 o: ]&i; J 答:当机台有危险发生之顾虑或已不可控制,可紧急按下湿式蚀刻门上贴有那些警示标示?答:(1) 警告.内部有严重危险.严禁打开此门(2) 机械手臂危险. 严禁打开此门(38 f- A4 k" I; @/ F5 n) 化学药剂危险. 严禁打开此门遇化学溶液泄漏时应如何处置? - }, Y9 u; L( b. A7 g$ X2 n( q 答:严禁以手去测试漏出之液体. 应以酸碱试纸测试. 并寻找泄漏管路. 遇IPA 槽着火时应如何处置??答:立即关闭IPA 输送管路并以机台之灭火器灭火及通知紧急应变小组/ H X8 e! [-r0 M; P. }BOE 槽之主成份为何?答:HF(氢氟酸)与NH4F(氟化铵).BOE 为那三个英文字缩写?答:Buffered Oxide Etcher 。

半导体工艺原理刻蚀工艺(课堂PPT)

Si

要求:图形的保真度高、选择比好、均匀性好、清洁。

.

3

刻蚀工艺流程

刻蚀的基本概念 选择性的去除硅片上薄膜的工艺。 选择性:分为整片全部去除和部分去除; 去除:分为干法刻蚀和湿法刻蚀; 薄膜:介电质层、金属层、多晶层、光刻胶等薄膜。

对二氧化硅有选择性,需要氧化物掩膜。

H3PO4:H2O:HNO3:CH3COOH(16:2:1: 对硅,氧化硅和光刻胶有选择性 1)

HNO3:H2O:HF(CH3COOH)(50:20:1) 腐蚀速率依赖于腐蚀剂的组成

HNO3:H2O:HF(CH3COOH)(50:20:1) 腐蚀速率依赖于腐蚀剂的组成

简要介绍 各向同性或接近各向同性(有严重钻蚀);对SiO2很少或没有选择性

非常各向异性,对SiO2没有选择性 各向同性或接近各向同性,对SiO2有选择性 非常各向异性,对SiO2选择性很高

接近各向同性(有严重钻蚀);增大离子能量或降低气压能够改进各向 同性程度;对硅很少或没有选择性

非常各向同性;对硅有选择性 各向同性;对Si3N4有选择性 各向同性,对SiO2有选择性, 但对硅没有选择性 非常各向异性,对硅有选择性,但对SiO2没有选择性 非常各向异性,对硅和SiO2都有选择性, 接近各向同性(有严重钻蚀) 非常各向异性,经常加入BCl3以置换O2 高刻蚀速率,对SiO2没有选择性 对SiO2有选择性

.

34

其刻蚀分为两步,首先是要除去未被光刻胶保护 的硅化金属,可以采用CF4、SF6、Cl2、HCl2等 都可以用来作为硅化金属的RIE的反应气体。

对多晶硅的刻蚀采用氟化物将导致等方向性的刻 蚀,而Polycide 的刻蚀必须采用各向异性,因 此采用氯化物较好,有 Si, HCL2, SiCl4等。

刻蚀技术

现在集成电路制造所用硅片线宽进一步减小。 进入亚微米时代,如何利用干法刻蚀进一步解决刻蚀 中的技术难点,即各向异性、选择性和刻蚀速率达到 最佳状态,引起人们关注。 上世纪末,在国际上出现了一些新的干法刻蚀 机,主要有日本的电子回旋共振式干法刻蚀和美国的 感应耦合式等离子干法刻蚀,这二者均为高密度等离 子刻蚀设备。干法刻蚀设备近几年内又出现了单片多 室的结构形式,在大规模生产集成电路的过程中起到 了重要的作用,未来的几年内将会得到迅速发展。

半导体常用刻蚀工艺

报告人:高大永

什么是刻蚀?

用物理的、化学的或同时使用化学和物 理的方法,有选择地把没有被抗蚀剂掩蔽的 那一部分 材料去除,从而得到和抗蚀剂完全 一致的图形。

刻蚀种类:

干法刻蚀:利用等离子体将不要的材料去除(亚

微米尺寸下刻蚀器件的最主要方法) 湿法刻蚀:利用腐蚀性液体将不要的材料去除

IBE刻蚀特点

方向性好,各向异性,陡直度高 分辨率高,可达到0.01μm 不受刻蚀材料限制(金属or化合物,无机物or

有机物,绝缘体or半导体均可) 刻蚀过程中可改变离子束入射角θ来控制图形 轮廓 加工过程中,损伤比较严重 加工精度.被刻蚀材料种类 B.离子能量 C .离子束流密度 D.离子束入射角度

经过深槽刻蚀的硅片,由于其深宽比 特别大,普通的清洗方法很难将表面的附 着物清洗掉。可以采用化学清洗和兆声波 清洗相结合的方法。清洗时,在传输介质 中形成超音速的流体冲击波,以高速的流 体连续冲击硅表面,使硅表面的污染物和 颗粒被强制除去,并进入清洗液中。

增强反应离子刻蚀(MRIE)

MRIE是改进型的RIE刻蚀,目的是增 强了离子能量,它在RIE反应室周围增加了 磁场成90度的磁铁,使电子在磁场的作用 下成螺旋状行进,增加了与气体分子碰撞 的机会,增加等离子密度,提高刻蚀速率。

第八章光刻与刻蚀工艺PPT课件

48

8.6.6 投影式曝光

优点:光刻版不受损伤, 对准精度高。

缺点:光学系统复杂, 对物镜成像要求高。

用于3μm以下光刻。

49

分步重复投影光刻机--Stepper

采用折射式光学系统和4X~5X的缩小透镜。 光刻版: 4X~5X; 曝光场:一次曝光只有硅片的一部分; 采用了分步对准聚焦技术。

KrF:λ= 248nm;

ArF:λ= 193nm;

F2激光器: λ= 157nm。

17

8.1 光刻工艺流程

高压汞灯紫外光谱

18

8.1 光刻工艺流程

ⅱ)曝光方式(曝光机) a.接触式:硅片与光刻版紧密接触。 b.接近式:硅片与光刻版保持5-50μm间距。 c.投影式:利用光学系统,将光刻版的图形投影在硅片上

光照时发生化学分解或聚合反应通过曝光转移设计图形到光刻胶上类似于照相机胶片上涂覆的光敏材料negativephotoresist负性光刻胶positivephotoresist正性光刻胶曝光后不可溶解曝光后可溶解显影时未曝光的被溶解显影时曝光的被溶解便宜高分辨率35负胶negativehotoresists

正胶的S大于负胶

42

8.3 光刻胶的基本属性

4) 光刻胶抗蚀能力 表征光刻胶耐酸碱(或等离子体)腐蚀的程度。 对湿法腐蚀:抗蚀能力较强;

干法腐蚀:抗蚀能力较差。 负胶抗蚀能力大于正胶; 抗蚀性与分辨率的矛盾:分辨率越高,抗蚀性越差;

43

8.6 紫外光曝光

光源: 紫外(UV)、深紫外(DUV);

19

接触式曝光示意图 步进-重复(Stepper)曝光示意图20

8.1 光刻工艺流程

下一代曝光方法

刻蚀工艺介绍ppt

2023

刻蚀工艺介绍ppt

contents

目录

刻蚀工艺简介刻蚀工艺分类刻蚀工艺流程刻蚀工艺参数优化刻蚀设备及厂商刻蚀工艺发展方向

刻蚀工艺简介

01

刻蚀工艺是指利用化学或物理方法有选择性地去除材料表面上的部分物质,以达到制备特定形状和尺寸的目的。

刻蚀工艺包括干法刻蚀和湿法刻蚀两种,其中干法刻蚀主要利用等离子体或激光等高能粒子进行表面处理,而湿法刻蚀则主要利用化学试剂对材料表面进行腐蚀。

设备名称

溅射刻蚀机(Sputtering Etcher)

设备名称

等离子刻蚀机(Plasma Etcher)

功能描述

溅射刻蚀机利用高能粒子撞击靶材表面,使靶材表面的粒子撞击待刻蚀材料表面,从而实现刻蚀。

主要设备及功能描述

各厂商设备特点比较

厂商A

设备稳定性好,售后服务有保障,但价格较高。

厂商B

设备性价比高,但技术支持能力较弱。

03

利用氢氧化钠对硅、二氧化硅等材料进行刻蚀。氢氧化钠具有强碱性,能够与硅、二氧化硅等材料发生化学反应,将目标材料去除。

利用化学溶液对材料进行刻蚀。在湿法刻蚀过程中,目标材料与化学溶液发生化学反应,将目标材料去除。

湿法刻蚀

利用等离子体、激光或其他光源对材料进行刻蚀。在干法刻蚀过程中,中性粒子或离子与目标材料发生碰撞,通过物理作用将目标材料去除。

控制曝光能量

曝光

选择合适的显影液

选择合适的显影液,以将曝光后的光刻胶溶解去除,从而形成所需的图案。

控制显影时间和温度

控制显影液的使用时间和温度,以避免显影过度或不足,影响刻蚀的质量和精度。

显影

去除未曝光的光刻胶

通过化学试剂或物理方法将未曝光的光刻胶去除,以暴露出硅片表面需要刻蚀的区域。

刻蚀工艺流程

刻蚀工艺流程

《刻蚀工艺流程》

刻蚀是一种常见的微电子制造过程,用于制作集成电路和其他微型器件。

刻蚀工艺流程是通过化学溶液或气体对硅片或其他材料进行局部腐蚀,从而在表面形成所需的图案和结构。

刻蚀工艺流程通常包括以下几个步骤:

1. 排版设计:首先,需要根据产品的设计要求进行排版设计,确定需要刻蚀的图案和结构。

这一步通常由电子设计自动化软件完成。

设计完成后,将图形转换成掩蔽膜。

2. 清洗和处理:在进行刻蚀之前,需要对硅片或其他基片进行清洗和处理,以去除表面的污垢和杂质,同时提高图案的精度和稳定性。

3. 光刻:光刻是将掩膜图形通过光刻胶转移到硅片表面的过程。

首先,将光刻胶均匀涂布在硅片上,然后使用掩膜和紫外光曝光,最后进行显影和固化,形成所需的图案。

4. 刻蚀:在光刻完成后,硅片被放入刻蚀设备中,通过化学溶液或气体对硅片进行局部腐蚀,去除未被光刻胶保护的部分。

常用的刻蚀方法包括湿法刻蚀和干法刻蚀。

5. 清洗和检验:刻蚀完成后,需要对硅片进行清洗,去除残留的光刻胶和刻蚀产物。

然后进行图案和结构的检验,确保其质

量和精度符合要求。

通过以上步骤,刻蚀工艺流程可以实现对硅片或其他材料的精确刻蚀,制作出需要的微型器件和集成电路。

随着微电子技术的发展,刻蚀工艺流程也在不断改进和完善,以满足各种复杂器件的制造需求。

半导体图案化工艺流程之:刻蚀

半导体图案化工艺流程之:刻蚀图案化工艺包括曝光(Exposure)、显影(Develope)、刻蚀(Etching)和离子注入等流程。

其中,刻蚀工艺是光刻(Photo)工艺的下一步,用于去除光刻胶(Photo Resist,PR)未覆盖的底部区域,仅留下所需的图案。

这一工艺流程旨在将掩模(Mask)图案固定到涂有光刻胶的晶圆上(曝光→显影)并将光刻胶图案转印回光刻胶下方膜层。

随着电路的关键尺寸(Critical Dimension, CD)小型化(2D视角),刻蚀工艺从湿法刻蚀转为干法刻蚀,因此所需的设备和工艺更加复杂。

由于积极采用3D单元堆叠方法,刻蚀工艺的核心性能指数出现波动,从而刻蚀工艺与光刻工艺成为半导体制造的重要工艺流程之一。

一、沉积和刻蚀技术的发展趋势在晶圆上形成“层(Layer)”的过程称为沉积(化学气相沉积(CVD)、原子层沉积(ALD)和物理气相沉积(PVD)),在所形成的“层”上绘制电路图案的过程称为曝光。

刻蚀是沉积和曝光工艺之后在晶圆上根据图案刻化的过程。

光刻工艺的作用类似于画一张草图,真正使晶圆发生明显变化的是沉积和刻蚀工艺。

自从半导体出现以来,刻蚀和沉积技术都有了显著发展。

而沉积技术最引人注目的创新是从沟槽法(Trench)转向堆叠法(Stack),这与20世纪90年代初装置容量从1兆位(Mb)DRAM发展成4兆位(Mb)DRAM相契合。

刻蚀技术的一个关键节点是在2010年代初,当时3D NAND闪存单元堆叠层数超过了24层。

随着堆叠层数增加到128层、256层和512层,刻蚀工艺已成为技术难度最大的工艺之一。

二、刻蚀方法的变化在2D(平面结构)半导体小型化和3D(空间结构)半导体堆叠技术的发展过程中,刻蚀工艺也在不断发展变化。

在20世纪70年代,2D半导体为主流,电路关键尺寸(CD)从100微米(㎛)迅速下降到10微米(㎛),甚至更低。

在此期间,半导体制造流程中的大部分重点工艺技术已经成熟,同时刻蚀技术已经从湿法刻蚀过渡到干法刻蚀。

刻蚀工艺介绍范文

刻蚀工艺介绍范文刻蚀工艺是一种在半导体器件制造过程中广泛使用的技术,它通过化学和物理的方法将材料从表面或者内部剥离,以实现器件的结构和功能的定义。

刻蚀工艺可分为湿法刻蚀和干法刻蚀两种,每种方法都有不同的适用场合和优势。

湿法刻蚀是最早应用于半导体工艺中的刻蚀方法之一、它使用酸或碱溶液作为刻蚀液,通过溶解和化学反应来去除材料。

湿法刻蚀的优点是刻蚀速率较快,可以进行立体和非立体的刻蚀,并且可以选择性地去除目标材料。

湿法刻蚀的缺点是刻蚀深度难以控制,刻蚀液的处理和废液的处置会带来环境污染问题。

干法刻蚀是利用气体的物理和化学反应来去除材料。

它主要包括离子束刻蚀、反应离子刻蚀和物理气相刻蚀等方法。

干法刻蚀的优点是刻蚀速率较慢,刻蚀深度易于控制,可实现较高的刻蚀选择性,并且不会产生液体废液,符合环保要求。

干法刻蚀的缺点是设备成本较高,需要较为复杂的真空系统和气体处理系统。

刻蚀工艺的应用非常广泛,特别是在集成电路制造过程中。

刻蚀工艺可以用于定义集成电路中的通孔、晶体管沟槽、金属线和栅极等结构。

刻蚀工艺的准确性和可重复性对于实现高性能和高可靠性的器件非常重要。

刻蚀工艺的优化对于降低器件制造成本、提高器件性能和扩大器件功能都具有重要意义。

刻蚀工艺的优化主要包括增加刻蚀速率、提高刻蚀选择性和改善表面质量等方面。

为了增加刻蚀速率,可以通过增加刻蚀液的浓度、温度和搅拌速度等方法来提高刻蚀效率。

而为了提高刻蚀选择性,可以选择合适的刻蚀液、合适的刻蚀条件和合适的掩膜材料来实现。

在改善表面质量方面,可以使用气体混合物或者添加一些表面活性剂来减少表面缺陷和粗糙度。

总之,刻蚀工艺是一项关键的半导体器件制造技术,它可用于定义器件的结构和功能。

刻蚀工艺通过化学和物理的方法将材料从表面或者内部剥离,以实现器件的结构和功能的定义。

湿法刻蚀和干法刻蚀是常用的刻蚀方法,各具特点和优势。

刻蚀工艺的优化在提高器件性能、降低制造成本和实现器件功能扩展方面具有重要意义。

刻蚀工艺【优质】PPT文档

①刻蚀剂扩散至待刻材料的表面; 5µm的制程中,栅极氧化层的厚度将小于10 nm,用HBr等离子体时多晶硅/ SiO2的刻蚀选择比高于以Cl为主的等离子体。

离子体刻蚀机、变压耦合式等离子体刻蚀机、感应耦合等离子体刻蚀机和螺旋波等离子体刻蚀机。 铝刻蚀的方法很多,生产上常用的是经过加热的磷酸、硝酸、醋酸以及水的混合溶液,典型的比例是80:5:5:10。

正电的离子,再利用偏压将离子加速,溅击在被刻蚀物的 图7-5 电子回旋共振式等离子体刻蚀设备示意图

选择一个湿法刻蚀的工艺,除了刻蚀溶液的选择外,也应注意掩膜是否适用。 通常,氟碳化合物气体中,碳原子占的比例越高,形成的聚合物越多,这样会得到高的刻蚀选择比但刻蚀速率也越低。

表面而将被刻蚀物的原子击出,该过程完全是物理上的能 也可通过加入氢气来降低硅的刻蚀速率,氢气的浓度约为40%时,硅的刻蚀速率几乎为0,而二氧化硅的刻蚀速率却基本不受影响。

Si3N4在半导体工艺中主要用在两个地方:

量转移,故称为物理性刻蚀。 金属刻蚀主要是互连线及多层金属布线的刻蚀,金属刻蚀有以下几个要求:高刻蚀速率(大于1000nm/min);

▪ 由于高温Si3N4会造成光刻胶的剥落。在进行有图形的 Si3N4湿法刻蚀时,必须使用SiO2作掩膜。一般来说, Si3N4的湿法刻蚀大多应用于整面的剥除。对于有图形的 Si3N4刻蚀,则应采用干法刻蚀的方式。

4、金属铝的湿法刻蚀

集成电路中,大多数电极引线都是由铝或铝合金形成 的。铝刻蚀的方法很多,生产上常用的是经过加热的磷酸、 硝酸、醋酸以及水的混合溶液,典型的比例是80:5:5:10。 硝酸的作用主要是提高刻蚀速率,若太多会影响光刻胶的 抗蚀能力;醋酸是用来提高刻蚀均匀性的。刻蚀温度一般 介于35~45oC之间,刻蚀反应如下:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

dm

dm

dm

df

df

df

保真度:

A=|df-dm| / 2h

1<A< 0

5

选择比:指两种不同材料在腐蚀的过 程中被腐蚀的速率比。 如SiO2的刻蚀中 对光刻胶和硅的腐蚀速率很低 对SiO2的腐蚀速率很很高

6

均匀性

平均厚度h,厚度变化因子, 1 ≤ ≤0,最厚处h*(1+ ),最薄处 h*(1- ) 平均刻蚀速率V,速度变化因子, 1 ≤ ≤0,最大速度V*(1+ ),最小速 度V*(1- )

44

• (2)浮胶: • 在显影或刻蚀时,硅片表面上的胶膜会 起皱,呈桔皮状或大面积胶膜脱落。这 种现象称为溶胶或脱胶。出现原因如下。 • 1)操作环境湿度过大:当操作室内空气 中的水分较多时,二氧化硅很容易将水 吸到表面,造成胶膜与硅片表面粘附不 好,在显影时就产生溶胶。 • 2)硅片面膜上不干净:硅片表面生长的 薄层,由于表面不干净,那么与光刻胶 粘附力下降,造成了溶胶。

28

• 溅射与离子束铣蚀:通过高能惰性气体离子的 物理轰击作用刻蚀,各向异性性好,但选择性 较差 • ð等离子刻蚀 (Plasma Etching) :利用放电产 生的游离基与材料发生化学反应,形成挥发物, 实现刻蚀。选择性好、对衬底损伤较小,但各 向异性较差 • ð反应离子刻蚀(Reactive Ion Etching,简称 为RIE):通过活性离子对衬底的物理轰击和化 学反应双重作用刻蚀。具有溅射刻蚀和等离子 刻蚀两者的优点,同时兼有各向异性和选择性 好的优点。目前, RIE 已成为 VLSI 工艺中应用 最广泛的主流刻蚀技术

• • • • •

• • • •

二、光刻的质量分析 (1)影响分辨率的因素: A、光刻掩膜版与光刻胶的接触; B、曝光光线的平行度; C、掩膜版的质量和套刻精度直接影响光刻 精度; D、小图形引起逛衍射; E、光刻胶膜厚度和质量的影响: F、曝光时间的影响: G、衬底反射影响: H、显影和刻蚀的影响:

12

8.11 刻蚀方法

湿法刻蚀:利用液态化学试剂或 溶液通过化学反应进行刻蚀的方 法。

13

湿法刻蚀

反应产物必 须溶于水或 是气相

14

例1:SiO2采用HF腐蚀

实 BOE:buffered oxide etching 际 用 或BHF: buffered HF 例2:Si采用HNO3和HF腐蚀(HNA)

刻蚀工艺(Etch)

基本概念

定义:用光刻方法制成的微图 形,只给出了电路的行貌,并不是 真正的器件结构。因此需将光刻胶 上的微图形转移到胶下面的各层材 料上去,这个工艺叫做刻蚀。

1

图形转移=光刻+刻蚀 两大关键问题: 待刻材料的刻蚀 选择性 速率

r1 S r2

掩膜或下层材料 的刻蚀速率

图形转移过程演示

方向性:各向同 性/各向异性

rlat A 1 rvert

纵向刻 蚀速率

横向 刻蚀 速率

2

• 目的:把经过曝光, 显影后的光 刻胶微图形中下层材料的裸露部 分去掉, 即在下层材料上重现与 光刻胶相同的图形。

3

8.10 VLSI对图形转移的要求

保真度 选择比 均匀性 清洁度

4

各向异性腐蚀:方向不同,腐蚀特性不同。

湿法刻蚀——化学溶液中进行 反应腐蚀,选择性好 干法刻蚀——气相化学腐蚀 (选择性好)或物理腐蚀(方向 性好),或二者兼而有之 11

6. 清洁、经济、安全

• 刻蚀过程包括三个步骤:

– 反应物质量输运(Mass transport)到要被刻 蚀的表面 – 在反应物和要被刻蚀的膜表面之间的反应 – 反应产物从表面向外扩散的过程

31

CF4 CF3+F* CF3 CF2+F* CF2 CF+F* Si+4F* SiF4 SiO2+4F* SiF4 +O2 Si3N4+4F* 3SiF4 +2N2

32

2.铝及其合金----氯基 CCl4,CHCl3

3.难熔金属--氯基或氟基 TaSiX+nF--TaF5+SiF4 TaSiX+nCl--TaCl5+SiCl4 4.光刻胶---O2

24

• v湿法干法结合 湿法去表层胶,干法去底胶

25

湿法腐蚀的缺点

•在大规模集成电路制造中,湿法腐蚀正被干 法刻蚀所替代: •(1)湿法腐蚀是各向同性,干法可以是各 向异性 •(2)干法腐蚀能达到高的分辨率,湿法腐 蚀较差 •(3)湿法腐蚀需大量的腐蚀性化学试剂, 对人体和环境有害 •(4)湿法腐蚀需大量的化学试剂去冲洗腐 蚀剂剩余物,不经济

34

三.影响刻蚀速度的条件

气体压力 气体流量 射频功率 温度 负载效应 腐蚀剂选择比

35

刻铝中的问题

铝表面的氧化铝难刻 中间产物AlCl4,BCl3淀积在表面,阻 止刻蚀

36

去胶

等离子去除胶底膜 紫外光分解去胶原理:光刻胶薄膜在 强紫外光照射下, 分解为可挥发性气ห้องสมุดไป่ตู้体(如CO2、H2O),被侧向空气带 走。

45

• 3)前烘不足或过度:前烘,胶膜内 还留有溶剂未挥发掉,显影时会造 成溶胶。但是前烘过度,胶膜硬化, 抗蚀力下降,也会出现溶胶现象。 • 4)曝光或显影不合适:曝光时间不 足,胶膜的光化学反应没有进行完 全就浸入显影液中,会造成胶膜溶 解引起溶胶。显影时间过长,胶膜 会软化。显影液从底部浸入,引起 胶膜脱落。

29

• 干法刻蚀特点: • 干法刻蚀的优点在于是各向异性的 刻蚀。因此,干法刻蚀的主要任务 是如何实现在垂直方向上的刻蚀速 率远远大于横向刻蚀速率,以便使 光刻在薄膜上的转移图案与掩膜版 上原图相同。

30

两类物质的腐蚀:

反应腔加上射频电场,刻蚀气体放电 产生等离子体,等离子体处于激发态, 有很强的化学活性,撞击在硅片上,发 生反应,腐蚀硅化物。 1.多晶硅、氧化硅、氮化硅,采用CF4刻蚀

单位时间刻蚀的薄膜厚度。对产 率有较大影响

一个硅片或多个硅片或多批硅片 上刻蚀速率的变化 不同材料之间的刻蚀速率比

刻蚀的方向性 A=0, 各项同性;A=1, 各项异性 横向单边的过腐蚀量

9

方向性:

过腐蚀(钻蚀): A=0

假定S=时

0<A<1

A=1

A 1 b d

Uniformity/non-uniformity 均匀性/非均匀性

33

二. 常用材料的腐蚀剂

待腐蚀材料 Si (单晶) Si(多晶) SiO2 Si3N4 Al Mo,W,Ta,Ti Cr,V Au,Pt WSi2, Mo Si2 光刻胶 腐蚀剂 CF4, CF4+O2 CF4, C2F6+Cl2, CCl6+Cl2, CF4+H2, C3F8 CF4, CF4+O2,CF4+H2, BCl3+Cl2, CCl4+Cl2, CF4+O2 CF4+O2, Cl2+O2 C2 Cl2F4+O2, C2 Cl2F4 CF4+O2,SF6+O2 ,N F2 O2

49

• 3)感光剂中有颗粒状物质或灰尘, 或者胶太稀薄,转速太快,使得胶 膜过于薄而出现面积较大的针孔。 • 4)硅片表面质量不好,有颗粒状凹 坑,也会形成针孔。 • 5)曝光不当。光刻胶聚合反应不完 全,或曝光时间过长,发生邹胶, 腐蚀时掩膜失效,形成了针孔。

U

R high R low R high R low

Rhigh: 最大刻蚀速率 10 Rlow: 最小刻蚀速率

刻蚀要求: 1. 得到想要的形状(斜面还是垂直图形) 2. 过腐蚀最小(一般要求过腐蚀10%,以保证整片刻蚀完全) 3. 选择性好 4. 均匀性和重复性好 5. 表面损伤小

两类刻蚀方法:

加入NH4F缓冲液:弥补 F和降低对胶的刻蚀

例3:Si3N4采用热磷酸腐蚀

15

各 向 同 性

例4:Si采用KOH腐蚀 Si + 2OH- + 4H2O Si(OH)2++ + 2H2 + 4OH-

各向异性

硅湿法腐蚀由于晶向而产生的各向异性腐蚀

16

原子密度:<111> > <110> > <100> 腐蚀速度:R(100) 100 R(111)

23

干法刻蚀:主要指利用低压放电产生的 等离子体中的离子或游离基(处于激发态 的分子、原子及各种原子基团等)与材料。 发生化学反应或通过轰击等物理作用而 达到刻蚀的目的。 横向腐蚀小,钻蚀小,无化学废液,分辨率 高,细线条 操作安全,简便;处理过程未引入污染: 易于实现自动化,表面损伤小 缺点:成本高,设备复杂

26

8.12干法刻蚀

• 一.干法刻蚀原理

• 基本原理:腐蚀剂气体与被腐蚀样 品表面接触来实现腐蚀

27

化学刻蚀(各项同性,选择性好) ——等离子体激活的化学反应(等离子体刻蚀)

物理刻蚀(各向异性,选择性差) ——高能离子的轰击 (溅射刻蚀) 离子增强刻蚀(各向异性,选择性较好) ——反应离子刻蚀

46

• (3)小岛:

• 所谓小岛是指残留在光刻窗口上局部 细小的二氧化硅层,在扩散时,这些 小岛阻挡了杂质的扩散,使得P-N结 不平坦,半导体器件特性受到了影响, 造成反向漏电增加,甚至极间穿通。 产生小岛的原因: • 1)在光刻版上不透光区域中存在小 孔或透光点,则在硅片表面上留有小 岛。

47

• 2)在光刻胶中有颗粒状不溶性物资 残留在硅片表面,使得局部小区域 的二氧化硅腐蚀不掉形成小岛。 • 3)曝光过度,使得局部区域显影不 干净,或显影不完全,残留在胶膜 底部,腐蚀以后产生小岛。