锅炉报警及联锁保护装置试验记录精编版

锅炉联锁试验及保护

联锁顺序

引风机

一次风机

返料风机

燃油阀

给煤机

二次风机

• 6联锁试验不合格应联系有关人员处理后, 再进行试验,直到合格为止。 • 7联锁试验合格后,应做各转机的事故按钮 静态停机试验。试验时跳闸开关的红灯灭, 绿灯闪,报警音响叫。

• 8联锁试验完成后,应将试验结果详细记录 在值班记录本内。并联系热工恢复试验时 所投的模拟位和所短接的接点,联系电气 人员将各转机的电源开关放置工作位置。 • 9 严禁无故停用转机联锁。如需停用时,应 先得到总工程师的批准。

• .6严禁无故停用转机联锁及热工保护。如需停 用时,应先得到总工程师的批准。

• 循环流化床锅炉静态试验如何操作? • 各风机连锁,将执行器送入直流电。拉开 一次风机后,加压风机,给煤机,二次风 机跳,引风机正常。拉开引风机后,一次 风机、加压风机、给煤机、二次风机均跳。 试验成功!(动态试验是送入交流电,设 备在运行状态下对其进行的一种联锁实 验……)

• 3分项停止有关转机或短接有关接点,做下列跳闸试验 (MFT动作条件): • 停运引风机。 • 停运一次风机。 • 床温高于1050℃低于1300℃(四取二)。 • 汽包液位高于+250mm超过5s。(两点平均值)。 • 汽包液位低于-200mm超过5s。(两点平均值)。 • 手动紧急停炉按纽同时按下(手动停引风机)。 • 全炉膛燃料丧失。

• 4当MFT动作后,相应的转机应跳闸,阀门关闭,同时切断所 有进入炉内的燃料,并停止给煤机运行。MFT动作后跳闸原 因的显示,应与跳闸的原因相同。 。5联锁及保护试验完成后,应将试验结果详细记录在值班记录 本内。并联系热工恢复试验时所投的模拟位和所短接的接点, 联系电气人员将各转机的电源开关放置工作位置。

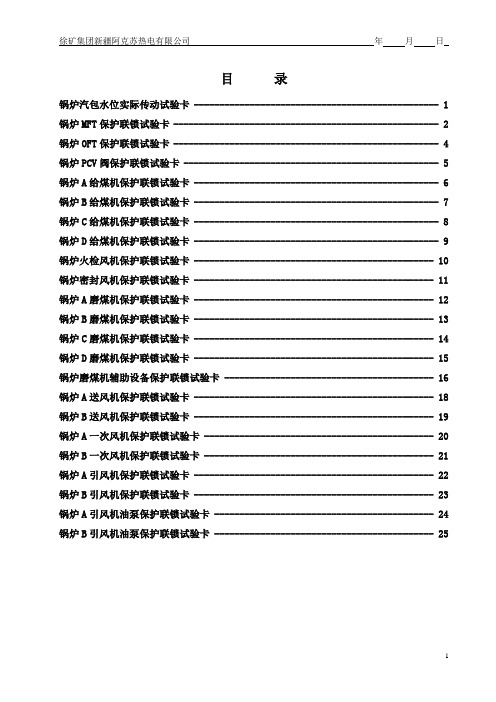

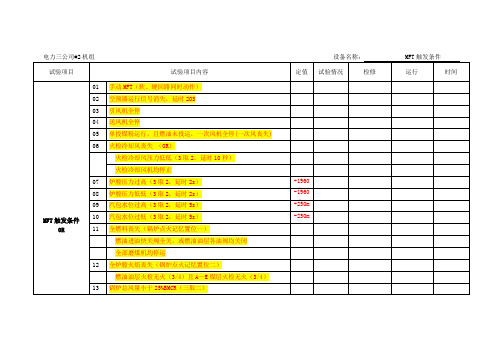

锅炉MFT 联锁逻辑试验记录表

AND

01

炉膛点火许可条件

02

任意一台一次风机运行

03

任意一台密封风机运行

04

A、B侧二次风温均>150℃

微油模式

RS触发器

置位端:手动投入

复位端:手动复位,或机组负荷大于40%时自动复位

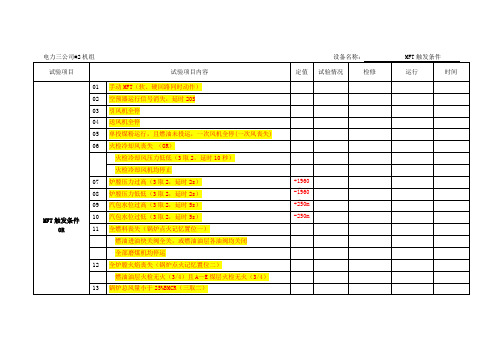

电力三公司#2机组设备名称:炉膛点火许可

试验项目

试验项目内容

定值

试验情况

检修

运行

时间

试验项目内容

定值

试验情况

检修

运行

时间

MFT动作

01

停A—E磨煤机

02

停A—E给煤机

03

关磨煤机所有出口门

04

关锅炉燃油进油快关阀

05

关锅炉燃油回油快关阀

06

关燃油系统的油角阀

07

停两台一次风机

08

关过热器减温水电动阀

09

关再热器减温水电动阀

10

关闭脱硝快关阀

备注:

电力三公司#2机组设备名称:MFT

试验项目

火检冷却风压力低低(3取2,延时10秒)

火检冷却风机均停止

07

炉膛压力过高(3取2,延时2s)

+1960Pa

08

炉膛压力低低(3取2,延时2s)

-1960Pa

09

汽包水位过高(3取2,延时5s)

+250mm

10

汽包水位过低(3取2,延时5s)

-250mm

11

全燃料丧失(锅炉点火记忆置位一)

燃油进油快关阀全关,或燃油油层各油阀均关闭

12

送风调节和引风调节切换至“手动”状态

13

锅炉联锁保护试验方案(完整)

XXX3×50t/h锅炉联锁保护试验方案

编制:

审核:

批准:

2014年3月30日

锅炉联锁保护试验方案

1.试验的依据

1.1《火力发电厂基本建设工程启动及竣工验收规程(1996年版)及相关规程》

1.2DL/T5047—95《电力建设施工及验收技术规范(锅炉机组篇)》

2.31996年版《火电工程调整试运质量检验及评定标堆》

1.4DCS厂家有关SCS逻辑说明技术资料。

2.锅炉联锁、保护逻辑程序

注:所有的保护联锁均应设有“投切开关”和“复位开关”,在保护联锁动作后,必须进行复位操作才能重新启动设备投入运行。

3.试验步骤

3.1确定转动机械及其电气设备检查完毕后,联系电气人员将各风机、给煤机切换到试验位置。

3.2从DCS上启动引风机、一次风机、二次风机、返料风机、给煤机。

各备试电机指示灯应红灯闪亮,绿灯熄灭,若合不上时应联系电气人员处理。

3.3按设定的逻辑程序进行试验。

锅炉联锁及保护装置试验记录配套

锅炉联锁及保护装置试验记录工程名称:青岛东方影都酒店群集中配套锅炉安装工程工程编号: 164068锅炉型号焚烧方式燃料额定热功率额定工作压力 MPa(室燃)柴油 / 天然气 2 吨项目调试要求调试结果高低水位报警能够划分高、低水位报警信号切合要求低水位联锁保护最迟应在最低安全水位时动作切合要求超压联锁保护装置动作整定值应该低于安全阀较低整定压力值切合要求所有引风机跳闸时应自动切断燃料供应后再自动切断所有送风-----------所有送风机跳闸时应自动切断燃料供应切合要求直吹式制粉系一致次风机所有跳闸时应自动切断燃料供应----------- 燃油及其雾化工质的压力、燃气压力低于规定值时燃气压力低于规定值时能自动切断燃应自动切断燃料供应料供应锅炉压力高出设定值时焚烧器应自动切断燃料供应能切断燃料供应锅炉循环泵忽然停止运行,焚烧器应自动切断燃料供应能切断燃料供应点火点火前的总通风量应该大于或等于 3 倍的从炉膛到烟囱入口烟切合要求程序道总容积控制通风时间起码连续 60s 切合要求单位时间通风量一般应该保持额定负荷下的总焚烧空肚量切合要求熄火保护装置动作时应该保证自动切断燃料供应能切断燃料供应焚烧燃油焚烧器燃油量点火安全时间熄火安全时间-----------器安≤ 30kg/h ≤10s ≤ 1s -------------全时> 30kg/h ≤ 5s ≤ 1s --------------间燃气焚烧器点火安全时间≤ 5s;熄火安全时间≤1s;切合要求煤粉焚烧器熄火安全时间≤ 5s ---------------燃油B e≤ 100kg/h 能够在额定热功率下直接点火---------------焚烧单台 kg/h 主焚烧器在低燃油量下点火焚烧器在低燃油---------------器启直接点火的最大同意启量下的最大同意启动动热动流量 kg/h 流量 kg/h功率100< B e≤100 B smax≤ 100 B smax≤ 100 ---------------或许 B smax≤ 70%B eB >100 B ≤ 35%B B ≤ 50%B -------------e smax e smax e燃气单台额定输出热功率小于或许等于120KW的燃气焚烧器,能够--------------焚烧在额定输出热功率下直接点火;器启单台额定输出热功率大于120KW 的燃气焚烧器,启动热功率应切合要求动热当不大于 120KW或许不大于额定输出热功率的20%。

汽机、锅炉保护联锁报警定值

序号 测点描述 一、 锅炉水系统 锅炉侧保护、联锁、报警定值 定值 动作对象

1

汽包水位

高I≥+50mm 高I报警 高II≥+100mm、 高II报警开事故放水门(两个门串联) 高III≥+200mm 延时5sMFT动作 低I≤-50mm 低I报警 低II≤-100mm 低II报警 低III≤-230mm 延时5sMFT动作 ≥545℃ ≤530℃ ≥9.9MPa ≤ 9.1MPa ≥ 11.8 MPa ≤10.7 MPa ≥ 10.2 MPa ≤ 9.9 MPa 高报警 低报警 高报警 低报警 高报警 低报警 电磁释放阀动作 电磁释放回座

18 19 20 21 22

磨润滑油油压力 磨煤机润滑油过滤器压差 磨煤机润滑油箱油位 磨煤机润滑油流量 磨煤机润滑油油温

23 24

磨煤机润滑油箱油温 磨煤机齿轮箱油池油温

≥ 0.09MPa < 0.09MPa < 0.07MPa ≤ 0. 2MPa ≥200mm <200mm <90L/min ≥30℃ ≥60℃ ≥65℃ <25℃ <35℃ >40℃ <45℃ >49℃ ≥3.0MPa ≤2.0MPa ≤1.6MPa ≤-10℃ 3.7MPa ≥250℃ ≥1.4MPa ≤0.8MPa ≤0.7MPa >mm/s >mm/s <℃ ≥℃ ≥85℃ <℃ ≥℃ ≥80℃ ≥℃ ≥120℃ <℃ ≥ ℃ ≥85℃ <℃ ≥℃ ≥80℃ >mm/s >mm/s ≥110℃ ≥120℃

≥10.58MPa ≥10.02 MPa

≥10.29MPa ≤ 9.9 MPa

备注 MFT动作 MFT动作 MFT动作 参 照 定 值 表 MFT三取二动作 炉膛压力高高 (待定) 参 照 定 值 表 MFT三取二动作 炉膛压力低低 (待定) 参 照 定 值 表 MFT三取二动作 汽包水位高Ⅲ (待定) 汽包水位低Ⅲ 参 照 定 值 表 MFT三取二动作 (待定) 丧失一次风 MFT动作 锅炉风量<25%额定风量 参 照 定 值 表 MFT动作 (待定) 火检冷却风压力低低或火检 参 照 定 值 表 MFT三取二动作 冷却风机全停 (待定) MFT动作 全炉膛燃料丧失 MFT动作 全炉膛灭火 8.2.3 MFT模拟试验 试验项目 试验结果 试验结果 检查并逐一满足或模拟以下任一 检查并 逐 一 满足或模 拟以 下任 一 条 件, 检 查 条件,检查MFT保护动作及首出指 MFT保护动作及首出指示的正确性: 1 手动紧急跳闸 手动紧急跳闸 2 引风机全停 引风机全停 3 送风机全停 送风机全停 炉 膛 压 力 高 炉膛压力高高,三取二产 4 高,三取二产 生,延时3S 生,延时3S 炉 膛 压 力 低 炉膛压力低低,三取二产 5 低,三取二产 生,延时3S 生,延时3S 汽包水位高Ⅲ,三取二产 汽 包 水 位 高 Ⅲ,三取二产 6 生,延时5S 生,延时5S 汽包水位低Ⅲ,三取二产 汽 包 水 位 低 Ⅲ,三取二产 7 生,延时5S 生,延时5S

报警、联锁系统试验记录(一)ZK-07

采用催化燃烧气敏元件,在通电加热状态下,对对可燃气体具有吸附、脱附效应,使其电导率发生变化,控制器与探测器由屏蔽电缆联接,探测器将监测点处可燃气体浓度变换为标准电流信号传送给控制器,由控制器显示、计算、分析,当可燃气体浓度达到设定条件时驱动外部联锁保护系统。超限报警输出报警信号,可燃气体浓度低于报警设定值,继电器恢复到原状态。位号:01、02;显示方式:3位LED数码显示浓度值,声光报警,低限20%LEL, 高限50%LEL;测量范围:0-100%LEL;信号输出:4-20mA;工作电压:DC 24V±25%;环境温度:-40—+70℃;环境湿度:0—95%R.H.;压力限制:86kPa—106 kPa;防护等级:IP65。

说明:

采用催化燃烧气敏元件,在通电加热状态下,对对可燃气体具有吸附、脱附效应,使其电导率发生变化,控制器与探测器由屏蔽电缆联接,探测器将监测点处可燃气体浓度变换为标准电流信号传送给控制器,由控制器显示、计算、分析,当可燃气体浓度达到设定条件时驱动外部联锁保护系统。超限报警输出报警信号,可燃气体浓度低于报警设定值,继电器恢复到原状态。位号:01、02、03、04;显示方式:3位LED数码显示浓度值,声光报警,低限20%LEL, 高限50%LEL;测量范围:0-100%LEL;信号输出:4-20mA;工作电压:DC 24V±25%;环境温度:-40—+70℃;环境湿度:0—95%R.H.;压力限制:86kPa—106 kPa;防护等级:IP65。

说明:

采用催化燃烧气敏元件,在通电加热状态下,对对可燃气体具有吸附、脱附效应,使其电导率发生变化,控制器与探测器由屏蔽电缆联接,探测器将监测点处可燃气体浓度变换为标准电流信号传送给控制器,由控制器显示、计算、分析,当可燃气体浓度达到设定条件时驱动外部联锁保护系统。超限报警输出报警信号,可燃气体浓度低于报警设定值,继电器恢复到原状态。位号:01;显示方式:3位LED数码显示浓度值,声光报警,低限20%LEL, 高限50%LEL;测量范围:0-100%LEL;信号输出:4-20mA;工作电压:DC 24V±25%;环境温度:-40—+70℃;环境湿度:0—95%R.H.;压力限制:86kPa—106 kPa;防护等级:IP65。

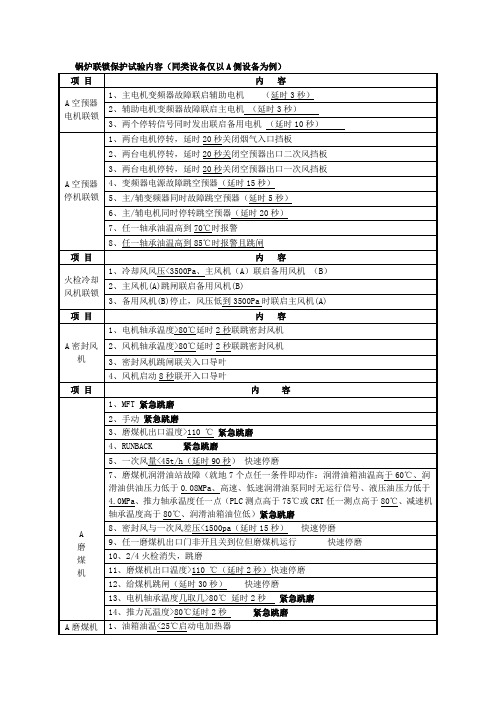

锅炉联锁保护试验内容1

锅炉联锁保护试验内容(同类设备仅以A侧设备为例)项目内容A空预器电机联锁1、主电机变频器故障联启辅助电机(延时3秒)2、辅助电机变频器故障联启主电机(延时3秒)3、两个停转信号同时发出联启备用电机(延时10秒)A空预器停机联锁1、两台电机停转,延时20秒关闭烟气入口挡板2、两台电机停转,延时20秒关闭空预器出口二次风挡板3、两台电机停转,延时20秒关闭空预器出口一次风挡板4、变频器电源故障跳空预器(延时15秒)5、主/辅变频器同时故障跳空预器(延时5秒)6、主/辅电机同时停转跳空预器(延时20秒)7、任一轴承油温高到70℃时报警8、任一轴承油温高到85℃时报警且跳闸项目内容火检冷却风机联锁1、冷却风风压<3500Pa、主风机(A)联启备用风机(B)2、主风机(A)跳闸联启备用风机(B)3、备用风机(B)停止,风压低到3500Pa时联启主风机(A)项目内容A密封风机1、电机轴承温度>80℃延时2秒联跳密封风机2、风机轴承温度>80℃延时2秒联跳密封风机3、密封风机跳闸联关入口导叶4、风机启动8秒联开入口导叶项目内容A 磨煤机1、MFT 紧急跳磨2、手动紧急跳磨3、磨煤机出口温度>110 ℃紧急跳磨4、RUNBACK 紧急跳磨5、一次风量<45t/h(延时90秒)快速停磨7、磨煤机润滑油站故障(就地7个点任一条件即动作:润滑油箱油温高于60℃、润滑油供油压力低于0.08MPa、高速、低速润滑油泵同时无运行信号、液压油压力低于4.0MPa、推力轴承温度任一点(PLC测点高于75℃或CRT任一测点高于80℃、减速机轴承温度高于80℃、润滑油箱油位低)紧急跳磨8、密封风与一次风差压<1500pa(延时15秒)快速停磨9、任一磨煤机出口门非开且关到位但磨煤机运行快速停磨10、2/4火检消失,跳磨11、磨煤机出口温度>110 ℃(延时2秒)快速停磨12、给煤机跳闸(延时30秒)快速停磨13、电机轴承温度几取几>80℃延时2秒紧急跳磨14、推力瓦温度>80℃延时2秒紧急跳磨A磨煤机1、油箱油温<25℃启动电加热器润滑油站2、油箱油温>35℃停止电加热器A磨密封风门1、磨煤机出口温度>100 ℃联锁关A磨蒸汽灭火门1、磨煤机出口温度>110 ℃联锁开A 给煤机1、给煤机跳闸信号(PLC)跳给煤机2、磨煤机跳闸联跳给煤机3、给煤机运行延时90秒但给煤机出口未开到位跳给煤机4、MFT联跳给煤机5、手停给煤机A给煤机出口门1、给煤机、磨煤机运行联开给煤机出口门紧急停磨后动作情况(以下步骤同时执行):1、停运给煤机、关给煤机入口、出口关断门2、停运磨煤机、关闭磨煤机出口门3、关闭磨煤机入口冷风、热风挡板4、投运蒸汽保护系统(8分钟)5、送MCS关闭冷、热风调门快速停磨后动作情况(以下步骤顺序执行):1、送MCS信号关热风调门,冷风调门设置一定开度(10%)2、停给煤机、给煤机出、入口门、密封风门3、延时30秒停磨煤机4、延时180秒关冷风调门、关热风挡板5、投运蒸汽保护系统(8分钟)6、关闭磨煤机出口门给煤机跳闸后动作情况:1、关给煤机入口门2、关给煤机出口门3、关给煤机密封风门项目内容A 送风机1、引风机全停联跳送风机2、风机推力轴承温度>110℃延时2秒联跳送风机3、风机前后支持轴承温度>110℃延时2秒联跳送风机4、电机轴承温度>95℃延时2秒联跳送风机5、电机定子温度>120℃联跳送风机(六选二、同相)6、风机振动>6.3mm/s报警(不跳闸)7、失速延时15秒(2025pa) 报警(不跳闸)8、A送风机运行60秒后出口挡板关闭联跳送风机9、炉膛压力>+3730Pa联跳2台送风机A送风机1、压力油压< 0.8 Mpa A泵联启B泵油站2、压力油压< 0.8 Mpa B泵联启A泵3、油温<25℃联启加热器4、油温>40℃停加热器A送风机出口挡板1、B送风机运行A送风机停止联关出口挡板2、送风机启动15秒后联锁开出口挡板A送风机动叶1、B送风机运行A送风机停止联关动叶项目内容A一次风机1、两台送风机跳闸联跳一次风机2、风机轴承温度> 85 ℃延时2秒联跳一次风机3、电机轴承温度> 80 ℃延时2秒联跳一次风机4、电机定子线圈温度>120℃联跳一次风机(六选二同相)5、FSSS燃料丧失联跳一次风机6、风机振动> 6.3 mm/s报警(不跳闸)7、两台引风机跳闸联跳一次风机8、两台空预器跳闸联跳一次风机9、锅炉MFT联跳一次风机10、一次风机电机综合保护动作A一次风机出口挡板1、一次风机启动60秒联锁开出口挡板2、B一次风机运行A一次风机停止联锁关挡板A一次风机入口导叶1、B一次风机运行A一次风机停止联锁关导叶项目内容A 引风机1、A、B空气预热器全停联跳引风机2、风机轴承温度>100℃联跳引风机(延时10秒)3、电机轴承温度>95℃延时2秒联跳引风机4、电机定子温度>120℃联跳风机(六选二同相)5、风机振动>5.7 mm/s报警(不跳闸)6、失速延时10秒报警(不跳闸) (5000pa)7、A引风机运行60秒后A除尘器出口挡板关闭联跳引风8、炉膛压力<-3730Pa联跳2台引风机A引风机稀油站1、润滑油压< 0.075 Mpa A泵联启B泵2、润滑油压< 0.075 Mpa B泵联启A泵3、油温<28℃联启加热器4、油温>42℃停加热器A引风机出口门1、B引风机运行A引风机停止联关挡板A除尘器出口门1、B引风机运行A引风机停止联关挡板2、引风机运行15秒联开挡板A引风机动叶1、B引风机运行A引风机停止联锁关动叶1、A风机跳闸联启B风机A引风机冷却风机2、B风机跳闸联启A风机3、A风机运行引风机轴承温度>70℃联启B风机4、B风机运行引风机轴承温度>70℃联启A风机5、A风机运行母管压力<1000pa联启B风机6、B风机运行母管压力<1000pa联启A风机序号锅炉MFT联锁保护项目1 汽机跳闸2 所有送风机全停3 所有引风机全停4 所有一次风机全停(任一台磨在运行中)5 所有火检冷却风机全停 (延时60秒)6 冷却风压低延时30秒(1495Pa)7 炉膛压力高(1960 Pa)8 炉膛压力低(-1960 Pa)9 汽包水位高(250mm)10 汽包水位低(-250mm)11 所有空预器停12 风流量小于30%13 手动MFT14 再热器失去保护15 燃料丧失16 失去角火焰17 全炉膛火焰丧失序号MFT发生后设备联动情况1 关闭供油电动阀2 关闭供油快关阀3 退出所有油枪、点火枪4 所有油角阀关闭5 所有磨煤机、给煤机跳闸6 磨煤机出口一次风门关闭7 给煤机入口门、磨煤机冷热风门关闭8 联停一次风机9 联关过再热器减温水电动门、调门10 联开二次小风门11 联跳电除尘器12 联跳汽轮机、发电机序号OFT联锁保护内容1 MFT2 手动OFT3 燃料油失去4 供油压力低序号OFT 后联锁动作情况1 关闭供油快关阀2 退出油枪、点火枪3 关闭各油枪角阀4 开吹扫阀(MFT造成的OFT不吹扫)汽水系统:序号项目1 锅炉MFT动作后,联关过、再热器减温水所有调门,电动门2 汽包水位高Ⅱ值(+150mm),联开事故放水一二次门3 汽包水位高Ⅰ值(+100mm),声光报警4 汽包水位高Ⅰ值(+100mm),联关事故放水一、二次门5 汽包水位低Ⅰ值(-100mm),禁开定排电动门。

锅炉联锁试验卡

磨煤机运行10分钟后A层煤火检3/4无火,延时3秒

14

在DCS画面按“紧急停磨按钮”

试验记录

运行部: 检修部: 记录人:

锅炉B磨煤机保护联锁试验卡

试验方法

将A磨煤机切至试验位,在保证安全的情况下强制或满足相应的跳闸条件。

试验目的

确保机组正常运行时,A磨煤机的保护能够正常投入。

试验要求

1、试验项目要全,不能漏项;

锅炉汽包水位实际传动试验卡

试验方法

机组停运后,在锅炉点火前,通过汽包上水、放水,提升、降低实际水位,检查汽包水位变送器示值情况;检查汽包水位高、低时MFT的动作情况。

试验目的

确保机组正常运行时,汽包水位高、低保护能正确动作。

试验要求

1、试验项目要全,不能漏项;

2、通过实际放水、上水来检验变送器示值情况;

确保机组正常运行时,PCV阀能够正常动作。

试验要求

1、试验项目要全,不能漏项;

2、模拟或强制条件要从源头做;

3、试验时要对定值、延时进行核对。

试验时间

年 月 日 时 分至 月 日 时 分

序号

甲侧PCV阀

试验结果

运行签字

热控签字

1

CRT单操开、关

2

过热器出口蒸汽压力﹥14.18MPa,联开

3

过热器出口蒸汽压力﹤13.9MPa,联关

6

记录MFT汽包水位低信号发出时水位变送器示值:

汽包水位1: 汽包水位2:

汽包水位3:

汽包水位高传动试验

1

锅炉点火前,汽包上水至正常水位;

2

将锅炉MFT复位;

3

运行人员通过锅炉实际上水升高汽包水位;

4

汽包水位高至200mm,MFT汽包水位高信号发出,MFT动作;

资料编号

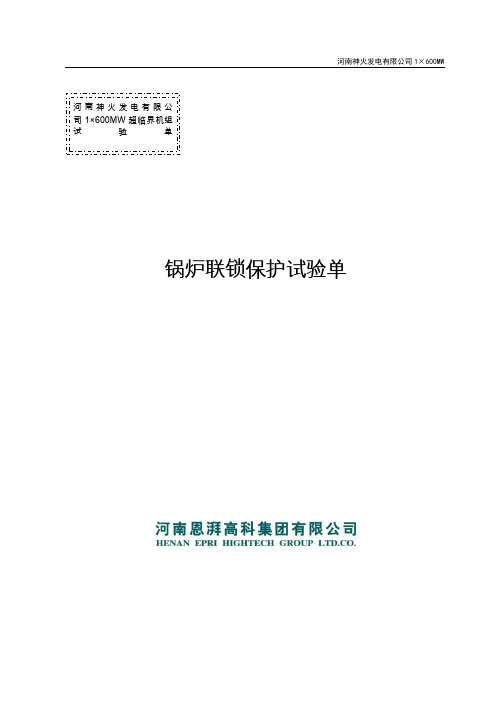

目 录编号文件名称代码施工资料1C01-1 工程概况表C01-1 2C01-2 施工现场质量管理检查记录C01-2 3C01-3 技术交底记录C01-3 4C01-4 图纸会审记录C01-4 5C01-5 设计变更通知单C01-5 6C01-6 工程洽商记录C01-6 7C01-7 见证取样送检记录C01-7 8C01-8 施工日志C01-8 9C01-9 工程定位测量记录C01-9 10C01-10 基槽验线记录C01-10 11C01-11 楼层平面放线记录C01-11 12C01-12 工程沉降测观记录C01-12 13C01-13 工序质量检查表(施工检查记录)C01-13 14隐蔽工程汇总表15C01-14 隐蔽工程验收记录C01-14 16C01-15 交接检记录C01-15 17C01-16 预检记录C01-16 18C01-17 楼层标高抄测记录C01-17 19C01-18 建筑物标高、垂直度(全高)测量记录C01-18 20C01-19 施工组织设计(方案)报审表C01-19 21C01-20 分包单位资格报审表C01-20 22C01-21 工程材料/构配件/设备供应单位资格报审表C01-21续表编号文件名称代码23C01-22 试验单位资格报审表C01-2224C01-23 工程材料/构配件/设备报审表C01-2325C01-24 主要施工机械、设备报审表C01-2426C01-25 施工测量放线报验表C01-2527C01-26 检验批、分项、子分部(分部)工程质量报验表C01-2628C01-27 建筑施工安全检查报验表C01-2729C01-28 工程质量/安全问题(事故)报告C01-2830C01-29 工程质量/安全问题(事故)技术处理方案报审表C01-2931C01-30 监理工程师通知回复单C01-3032C01-31 工程竣工报验单C01-3133C01-32 _____报验申请表C01-3234C01-33 工程开工报审表C01-3335C01-34 工程临时/最终延期申请表C01-3436C01-35 工程复工报审表C01-3537C01-36 施工进度计划报审表C01-3638C01-37 工程变更、洽商费用报审表C01-3739C01-38 费用索赔申请表C01-3840C01-39 工程款支付申请表C01-3941C01-40 单位工程(工程项目)竣工报告C01-40建筑与结构工程资料项目及表式1C02-1 材料、构配件进场验收记录C02-12C02-2 设备开箱检验记录表C02-23C02-3 钢材力学、工艺性能检测复试报告C02-34C02-4 钢筋焊接复试检测报告C02-4续表编号文件名称代码5 C02-5 水泥物理力学性能检测报告C02-56 C02-6 建筑用砂检测报告C02-67 C02-7 建筑用碎(卵)石检测报告C02-78 C02-8 混凝土外加剂试验报告C02-89 C02-9 粉煤灰试验报告C02-910 C02-10 轻骨料试验报告C02-1011 C02-11 烧结普通砖强度检测报告C02-1112 C02-12 烧结多孔砖强度检测报告C02-1213 C02-13 烧结空心砖和空心砌块抗压强度检测报告C02-1314 C02-14 混凝土普通砖强度检测报告C02-1415 C02-15 混凝土多孔砖强度检测报告C02-1516 C02-16 混凝土小型空心砌块抗压强度检测报告C02-1617 C02-17 预应力钢铰线复试报告C02-1718 C02-18 建筑防水涂料物理性能复试报告C02-1819 C02-19 防水卷材物理性能复试报告C02-1920 C02-20 高分子防水卷材物理性能复试报告C02-2021 C02-21 焊条、焊剂试验报告C02-2122 C02-22 基坑支护变形监测记录C02-2223 C02-23 地基验槽记录C02-2324 C02-24 地基处理记录C02-2425 C02-25 地基钎探记录C02-2526 C02-26 灌注桩基施工记录C02-2627 C02-27 人工挖孔桩施工记录C02-2728 C02-28 钻孔施工记录表C02-28续表编号文件名称代码29 C02-29 钻孔灌注桩清孔记录表C02-2930 C02-30 灌注桩施工记录表C02-3031 C02-31 扩头灌注桩施工记录表C02-3132 C02-32 钻孔灌注桩水下混凝土灌注记录表C02-3233 C02-33 掁动灌注桩施工记录表C02-3334 C02-34 高压喷射注浆地基施工记录C02-3435 C02-35 深层水泥搅拌桩施工记录C02-3536 C02-36 重锤夯实施工记录C02-3637 C02-37 重锤夯实试夯记录C02-3738 C02-38 强夯施工记录表C02-3839 C02-39 强夯原始记录C02-3940 C02-40 振冲地基施工记录C02-4041 C02-41 锤击钢筋混凝土预制桩施工记录C02-4142 C02-42 静压预应力管桩(预制桩)施工记录C02-4243 C02-43 试打桩记录C02-4344 C02-44 桩基工程质量验收记录C02-4445 C02-45 混凝土浇灌申请书C02-4546 C02-46 预拌混凝土运输单(正本)C02-4647 C02-47 预拌混凝土现场坍落度测试记录C02-4748 C02-48 混凝土开盘鉴定C02-4849 C02-49 混凝土施工记录C02-4950 C02-50 混凝土养护测温记录C02-5051 C02-50-1 大体积混凝土测温记录C02-50-152 C02-51 混凝土拆模申请表 C02-51续表编号文件名称代码53C02-52 结构吊装记录C02-5254C02-53 地下工程防水效果检查记录C02-5355C02-54 预应力筋张拉记录(一)C02-5456C02-54-1 预应力筋张拉记录(二)C02-54-157C02-55 有粘结预应力灌浆记录C02-5558C02-56 钢结构安装施工记录C02-5659C02-56-1 钢结构高强度螺栓连接施工记录C02-56-160C02-57 网架(索膜)施工记录C02-5761C02-58 幕墙注胶检查记录C02-5862C02-59 锚杆、土钉抗拔力试验报告C02-5963C02-60 地基承载力试验报告C02-6064C02-61 单桩竖向抗压静载检测报告C02-6165C02-62 单桩竖向抗压静载试验报告C02-6266C02-63 单桩水平静载检测报告C02-6367C02-64 单桩水平静载试验报告C02-6468C02-65 单桩竖向抗拔静载检测报告C02-6569C02-66 钻芯法检测现场操作记录C02-6670C02-67 钻芯法检测芯样综合柱状图C02-6771C02-68 基桩低应变法检测报告C02-6872C02-69 基桩高应变法检测报告C02-6973C02-70 基桩高应变法检测现场记录C02-7074C02-71 土工击实试验报告C02-7175C02-72 回填土试验报告C02-7276C02-73 砂浆配合比试验通知单C02-73续表编号文件名称代码77 C02-74 砌筑砂浆强度检测报告C02-7478 C02-75 砌筑砂浆试块强度统计、评定记录C02-7579 C02-76 混凝土配合比试验通知单C02-7680 C02-77 混凝土试块抗压强度检测报告C02-7781 C02-78 混凝土试块抗折强度检测报告C02-7882 C02-79 混凝土试块抗渗检测报告C02-7983 C02-80 混凝土试块试验报告汇总表 C02-8084 C02-80-1 结构实体同条件养护、混凝土试块强度统计、评定记录C02-80-185 C02-81 结构混凝土实体钢筋保护层厚度检测报告C02-8186 C02-82 混凝土芯样检测报告C02-8287 C02-83 混凝土回弹检测报告C02-8388 C02-84 现浇混凝土楼板厚度检测报告C02-8489 C02-85 现浇结构楼层标高检测报告C02-8590 C02-86 现浇结构轴线位置检测报告C02-8691 C02-87 植筋抗拉拔检测报告C02-8792 C02-88 钢筋混凝土实体结构检测报告C02-8893 C02-88-1 工程概况C02-88-194 C02-88-3 钢筋混凝土主体结构检测报告附件C02-88-395 C02-88-4 钢筋混凝土主体结构检测报告附件(楼板厚度检测)C02-88-496 C02-88-5 钢筋混凝土主体结构工程检测报告附件C02-88-597 C02-88-6 钢筋混凝土主体结构检测报告附件C02-88-698 C02-89 钢结构焊缝超声波检测报告C02-8999 C02-90 金属表面磁粉探伤检测报告C02-90100 C02-91 高强度螺栓连接副预拉力检测报告C02-91续表编号文件名称代码101 C02-92 螺栓连接副拉力荷载检测报告C02-92102 C02-93 螺栓连接副施工扭矩检测报告C02-93103 C02-94 高强度大六角螺栓连接副扭矩系数检测报告C02-94104 C02-95 高强度螺栓连接摩擦面抗滑移系数检测报告C02-95105 C02-96 高强度螺栓表面硬度检测报告C02-96106 C02-97 钢网架球节点螺栓螺纹拉力荷截检测报告C02-97107 C02-98 钢网架球节点杆件拉力荷载检测报告C02-98108 C02-99 钢结构焊钉弯曲试验报告C02-99109 C02-100 钢结构主体结构整体垂直度检测报告C02-100110 C02-101 钢结构主体结构整体平面弯曲检测报告C02-101111 C02-102 钢结构涂层厚度检测报告C02-102112 C02-103 砂浆和砌体强度原位检测报告C02-103113 C02-104 砌筑砂浆贯入法检测报告C02-104114 C02-105 防水工程试水检查记录C02-105115 C02-106 检测报告C02-106116 C02-106-1 建筑外窗物理性能检测报告C02-106-1117 C02-106-2 附件(一):建筑外窗气密性能检测结果C02-106-2118 C02-106-3 附件(二):建筑外窗抗风压性能检测结果C02-106-3119 C02-106-4 PVC塑料门窗部分力学性能及物理性能检测报告C02-106-4120 C02-106-5 PVC塑料门窗部分力学性能及物理性能检测报告C02-106-5121 C02-107 烟道、风道、垃圾道检查记录C02-107122 C02-108 外墙饰面砖粘结强度试验报告C02-108123 C02-109 室内空气质量检测报告C02-109124 C02-109-1 工程概况C02-109-1续表编号文件名称代码125 C02-110 土壤氡浓度检测报告C02-110126 C02-111 溶剂型涂料环境指标检测报告C02-111127 C02-112 溶剂型胶粘剂环境指标检测报告C02-112128 C02-113 水性涂料环境指标检测报告C02-113129 C02-114 水性粘粘剂环境指标检测报告C02-114130 C02-115 水性处理剂环境指标检测报告C02-115131 C02-116 人造板游离甲醛含量检测报告(环境测试试舱法)C02-116132 C02-117 人造板游离甲醛含量检测报告(穿孔法)C02-117133 C02-118 饰面人造板、人造板游离甲醛含量检测报告(干燥器法)C02-118134 C02-119 建筑材料放射性核素限量检测报告C02-119135 C02-120 绝热制品物理性能检测报告C02-120136 C02-121 脚手架用钢管力学、工艺性能及外径和壁厚检测报告C02-121137 C02-122 钢管脚手架扣件检测报告C02-122138 C02-123 ______检验批质量验收记录 C02-123139 C02-124 ______分项工程质量验收记录C02-124140 C02-125 ______分部(子分部)工程验收记录C02-125141 C02-126 单位(子单位)工程质量竣工验收记录C02-126142 C02-127 单位(子单位)工程质量控制资料核查记录C02-127143 C02-128 单位(子单位)工程安全和功能检验资料核查及主要功能抽查记录C02-128144 C02-129 单位(子单位)工程观感质量检查记录C02-129建筑给排水采暖工程资料项目及表式1 C03-1 排水管道灌水(通水)试验记录C03-12 C03-2 给水管道通水试验记录C03-23 C03-3 卫生器具满水、通水试验记录C03-3续表编号文件名称代码4 C03-4 管道(设备)强度(严密性)试验记录C03-45 C03-5 管道系统冲洗记录C03-56 C03-6 排水管道通球试验记录C03-67 C03-7 室内消火栓试射试验记录C03-78 C03-8 补偿器预拉伸(预拉缩)记录C03-89 C03-9 水泵试运转记录C03-910 C03-10 锅炉烘炉、煮炉和试运行记录C03-1011 C03-11 采暖系统试运行调试记录C03-1112 C03-12 锅炉报警及联锁保护装置试验记录C03-12电气安装工程资料项目及表式1 C04-1 高压电气设备及布线系统交接试验记录C04-12 C04-2 低压电气动力设备试运行记录C04-23 C04-3 双电源自动切换试验记录C04-34 C04-4 漏电保护器模拟动作试验记录C04-45 C04-5 电气接地电阻测试记录C04-56 C04-6 电气接地装置隐蔽记录 C04-67 C04-7 线路绝缘电阻测试记录C04-78 C04-8 电缆敷设绝缘电阻测试记录C04-89 C04-9 线路、插座、开关接线检查记录C04-910 C04-10 建筑物照明全负荷通电试运行记录C04-1011 C04-11 大型照明灯具吊环承载力试验记录C04-1112 C04-12 漏电开关模拟试验记录C04-1213 C04-13 大容量电器线路结点温度测试记录C04-13通风空调工程资料项目及表式续表编号文件名称代码1C05-1 风管漏光检测记录C05-12C05-2 风管漏风检测记录C05-23C05-3 洁净室测试记录C05-34C05-4 现场组装除尘器、空调机漏风检测记录C05-45C05-5 风机试运转记录C05-56C05-6 房间室内风量温度测量记录C05-67C05-7 管网风量平衡调试记录C05-78C05-8 管道(设备)强度、严密性试验记录C05-89C05-9 管道(设备)吹污冲洗试验记录C05-910C05-10 管道(设备)真空试验记录C05-1011C05-11 空调制冷系统试运转调试记录C05-1112C05-12 空调水系统试运转调试记录C05-1213C05-13 制冷系统气密性试验记录C05-1314C05-14 防排烟系统联合试运行记录C05-1415C05-15 氨制冷剂系统、燃气管道焊缝检查记录C05-1516C05-16 阀门强度和严密性试验记录C05-1617C05-17 水泵试运转记录C05-1718C05-18 绝热材料点燃试验记录C05-1819C05-19 制冷机组、单元式空调机组试运转记录C05-1920C05-20 通风空调系统无生产负荷联合试运转记录C05-20电梯安装工程资料项目及表式1C06-1 电梯机房、井道建筑、安装交接检记录C06-12C06-2 自动扶梯、自动人行道建筑安装交接检记录C06-23C06-3 电梯承重梁、起重吊环埋设检查记录C06-3续表编号文件名称代码4 C06-4 轿厢平层准确度测量记录C06-45 C06-5 电梯层门安全装置检验记录C06-56 C06-6 电梯噪声测试记录C06-67 C06-7 电梯运行试验记录C06-78 C06-7-1 电梯运行试验曲线图C06-7-19 C06-8 自动扶梯、自动人行道整机运行试验记录C06-810 C06-9 电梯验收整体功能检验记录 C06-911 C06-10 自动扶梯、自动人行道验收整体功能检验记录C06-10智能系统工程资料项目及表式1 C07-3 智能系统工序交接检查记录表C07-32 C07-4 智能系统施工现场质量管理检查记录表C07-43 C07-5 智能系统隐蔽工程(随工检查)记录C07-54 C07-6 智能系统工程安装观感功能验收记录C07-65 C07-7 智能系统试运行记录C07-76 C07-8 智能系统分项工程质量检测记录表C07-87 C07-9 智能系统子系统检测记录表C07-98 C07-10 智能系统强制性条文检测记录表C07-109 C07-11 智能系统(分部工程)检测汇总表C07-1110 C07-12 智能系统竣工验收汇总 C07-1211 C07-13 火灾自动报警系统调试记录表C07-1312 C07-14 火灾自动报警系统竣工验收记录表C07-1413 C07-15 火灾自动报警系统运行日登记表C07-15监督管理工程资料项目及表式1C08-1 宁波市建筑工程质量监督登记表C08-1续表编号文件名称代码2 C08-1-2 宁波市建筑工程质量监督登记表C08-1-23 C08-1-3 附资料清单C08-1-34 C08-1-4 勘察人员情况登记表C08-1-45 C08-1-5 设计人员情况登记表 C08-1-56 C08-1-6 建设单位现场质量管理人员情况登记表C08-1-67 C08-1-7 施工单位现场质量管理人员情况登记表C08-1-78 C08-1-8 监理人员情况登记表C08-1-89 C08-1-9 建筑工程项目明细表C08-1-910 C08-2 建设单位质量待业监督检查记录表C08-211 C08-3 勘察设计单位质量行为监督检查记录表C08-312 C08-4 施工单位质量行为监督检查记录表C08-413 C08-5 监理单位质量行为监督检查记录表C08-514 C08-6 检测单位质量行为监督检查记录表C08-615 C08-7 地基与基础工程质量监督检查记录表C08-716 C08-8 主体结构 1.混凝土结构工程质量监督检查记录表C08-817 C08-9 主体结构 2.砌体结构工程质量监督检查记录表C08-918 C08-10 主体结构 3.钢结构工程质量监督检查记录表C08-1019 C08-11 给水、排水及采暖工程质量监督检查记录表C08-1120 C08-12 电气工程质量监督检查记录表C08-1221 C08-13 通风、空调工程质量监督检查记录表C08-1322 C08-14 电梯工程质量监督检查记录表C08-1423 C08-15 智能建筑工程质量监督检查记录表C08-1524 C08-16 建筑装饰装修工程质量监督检查记录表C08-1625 C08-17 使用功能 和室内环境质量监督检查记录表C08-17续表编号文件名称代码26 C08-18 建筑屋面工程质量监督检查记录表C08-1827 C08-19 监督抽样检测记录表C08-1928 C08-20 建筑工程质量整改通知书C08-2029 C08-21 建筑工程质量监督检查记录C08-2130 C08-22 建筑工程项目质量问题(事故)报告表C08-2231 C08-23 建筑工程质量问题(事故)整改报告表C08-2332 C08-24 工程竣工验收监督记录表C08-2433 建筑工程质量监督报告34 工程基本情况35 工程质量监督情况36 工程质量监督结论37 建筑工程质量监督档案38 质量监督归档文件39 卷内备考表40 房屋建筑工程竣工验收备案表41房屋建筑工程竣工验收备案表42 C08-25 工程项目违反强制性条文登记台帐C08-2543 C08-26 参建各方和有关机构不良行为记录台帐C08-2644 C08-27 监督执法处罚台帐C08-2745 C08-28 工程质量投诉受理、处理台帐C08-28施工日志1施工日志技术复核1技术复核汇总表续表编号文件名称代码2技术复核记录。

锅炉主辅机联锁试验表

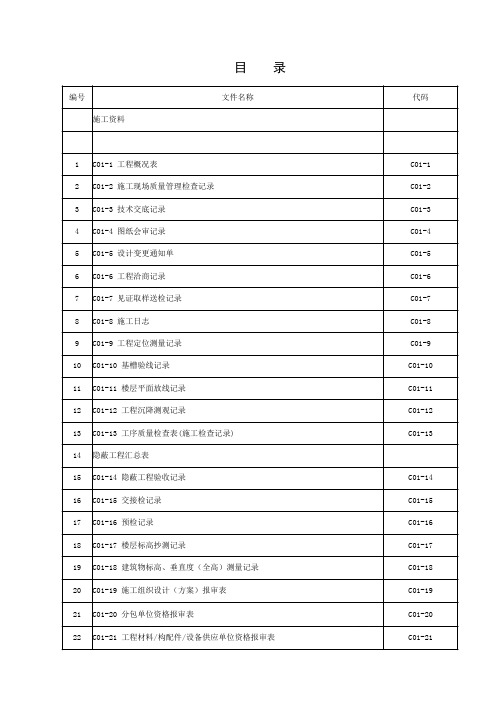

锅炉辅机联锁保护试验

表1 二次风机联锁保护试验项目

试验人员:试验时间:

生产单位:监理单位:调试单位:安装单位:

表2 引风机联锁保护试验项目

试验人员:试验时间:

生产单位:监理单位:调试单位:安装单位:

表3 一次风机联锁保护试验项目

试验人员:试验时间:

生产单位:监理单位:调试单位:安装单位:

表4 返料风机联锁保护试验项目

试验人员:试验时间:

生产单位:监理单位:调试单位:安装单位:

表5 #1给煤机联锁保护试验项目

试验人员:试验时间:

生产单位:监理单位:调试单位:安装单位:

表6 #2给煤机联锁保护试验项目

试验人员:试验时间:

生产单位:监理单位:调试单位:安装单位:

表7 #3给煤机联锁保护试验项目

试验人员:试验时间:

生产单位:监理单位:调试单位:安装单位:

表8 锅炉侧电动阀门联锁试验项目

试验人员:试验时间:

生产单位:监理单位:调试单位:安装单位:

锅炉MFT(主燃料跳闸)保护试验

表1 MFT保护试验项目

试验人员:试验时间:

生产单位:监理单位:调试单位:安装单位:

锅炉炉膛吹扫试验

表2 炉膛吹扫试验项目

试验人员:试验时间:

生产单位:监理单位:调试单位:安装单位:。

锅炉联锁保护试验记录表

皮带重度跑偏

6.

螺旋给料机、活底给料机启动条件

6.1

相应皮带运行

7.

螺旋给料机、活底给料机跳闸条件

7.1

MFT

7.2

相应皮带停止

锅炉输渣系统联锁保护试验表

系统:锅炉输渣系统编号 : 日期:

序号

试验内容

设定值

试验结果

签字

调试

监理

运行

1.

冷渣机启动条件

1.1

无冷渣器系统故障信号

1.2

冷渣器进水压力不高不低

<-2500Pa

1.2.2

炉膛负压高高(3取2)

>2500Pa

1.2.3

电机线圈温度高延时3S(三取二)

>130℃

1.2.4

风机轴承温度高延时3S

>85℃

1.2.5

电机轴承温度高延时3S

>85℃

1.2.6

引风机正常运行60秒后,出口电动挡板未打开

1.2.7

轴承振动高跳闸延时3S

>8.0mm/s

1.2.8

汽机跳闸

1.3

引风机出口挡板

1.3.1

允许关:引风机停运

1.3.2

联锁开:引风机运行

1.3.3

联锁关:引风机停运

2.

高压流化风机

2.1

高压流化风机启动条件

2.1.1

引风机运行

2.1.2

高压流化风机出口门关闭

2.1.3

高压流化风机排空电动门开

2.1.4

无保护动作或无电源消失

2.1.5

高压流化风机跳闸条件不存在

监理

运行

1.

MFT动作条件

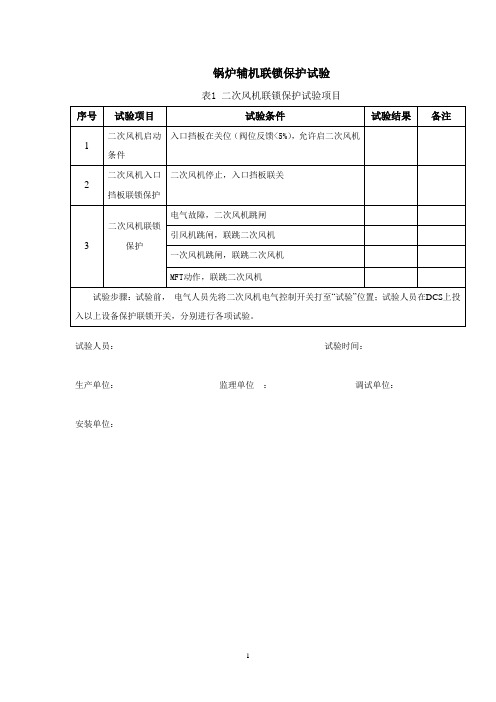

600MW机组锅炉联锁保护试验单

五 A 引风机入口电动风门挡板联锁关闭条件(任一条满足)

1 两台引风机均运行中,A 引风机跳闸,延时 30 秒

2 封闭炉膛指令(两台引风机、空预器均跳闸)延时 60 秒

六 A 引风机出口电动风门挡板联锁打开条件(任一条满足)

1 A 引风机运行指令来,延时 5 秒

2 两台引风机均停,延时 10 秒

七 A 引风机出口电动风门挡板联锁关闭条件(任一条满足)

七 A 送风机出口联络门联锁打开条件 1 两台空预器均运行时任一台送风机运行

八 A 送风机出口联络门联锁关闭条件(任一条满足) 1 两台送风机均停 2 单台送风机运行时 A 空预器停止或 B 空预器停止

调试单位:

运行部门:

监理单位:

试验时间:2007 年 月 日

A 一次风机联锁保护试验验证单

序 号

引风机联锁保护试验验证单

序号

试验项目

一 引风机启动允许条件(全部满足)

月日

试验 确认

时间

1 任一台冷却风机已运行

2

同侧空预器已运行(入口烟气挡板开,出口二次风电动风 门挡板开)

3 引风机静叶已关闭

4 入口挡板已关闭

5 出口挡板已开到位

二 A 引风机联锁停止(任一条满足)

1 两台空预器同时运行时同侧空预器跳闸 延时 3 分钟

7 X、Y 向振动≥7.1mm/s,联跳引风机

8 就地事故按钮

三 冷却风机联锁启动条件(任一条满足)

1 联锁投入,一台冷却风机停止,联启另一台冷却风机

2 联锁投入,引风机轴承温度>70℃联启另一台冷却风机

四 A 引风机入口电动风门挡板联锁打开条件(任一条满足)

1 对应引风机已运行,延时 5 秒

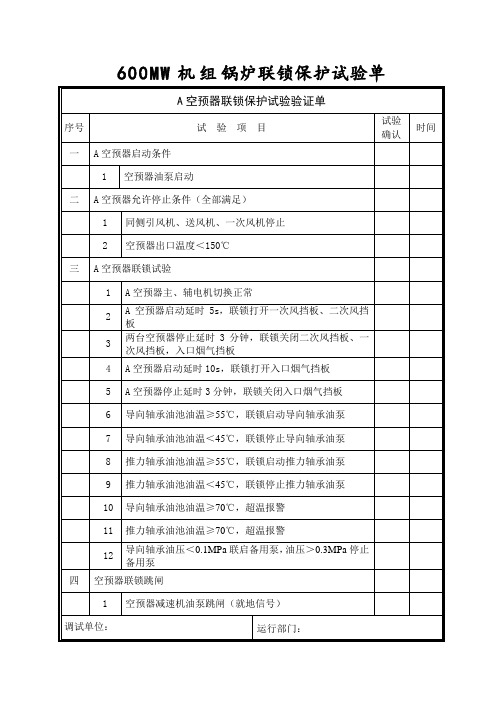

锅炉联锁保护试验单

河南神火发电有限公

司1×600MW超临界机组

试验单

锅炉联锁保护试验单

MFT试验验证单

OFT试验验证单

炉膛吹扫保护试验验证单

燃油系统联锁保护试验验证单

油燃烧器联锁保护试验验证单

微油点火系统联锁保护试验验证单

火检冷却风机联锁保护试验验证单

密封风机联锁保护试验验证单

制粉系统联锁保护试验验证单

空预器联锁保护试验验证单

引风机联锁保护试验验证单

送风机联锁保护试验验证单

一次风机联锁保护试验验证单

锅炉汽水系统联锁保护试验验证单

除渣系统联锁保护试验验证单。

锅炉MFT联锁逻辑试验记录表详解

试验项目

试验项目内容

定值

试验情况

检修

运行

时间

MFT触发条件

OR

MFT触发条件

OR

01

手动MFT(软、硬回路同时动作)

02

空预器运行信号消失,延时20S

03

引风机全停

04

送风机全停

05

单投煤粉运行,且燃油未投运,一次风机全停(一次风丧失)

06

火检冷却风丧失 (OR)

mft触发条件试验项目试验项目内容试验情况检修运行时间mft触发条件01手动mft软硬回路同时动作02空预器运行信号消失延时20s03引风机全停04送风机全停05单投煤粉运行且燃油未投运一次风机全停一次风丧失06火检冷却风丧失火检冷却风压力低低3取2延时10火检冷却风机均停止07炉膛压力过高3取2延时2s1960pa08炉膛压力低低3取2延时2s1960pa09汽包水位过高3取2延时5s250m10汽包水位过低3取2延时5s250m11全燃料丧失锅炉点火记忆置位一燃油进油快关阀全关或燃油油层各油阀均关闭全部磨煤机均停运12全炉膛火焰丧失锅炉点火记忆置位二燃油油层火检无火34且ae煤层火检无火3413锅炉总风量小于25bmcr三取二试验项目试验项目内容试验情况检修运行时间mft触发条件14锅炉点火记忆置位一时给水泵均跳闸延时5s15汽轮机跳闸汽机跳闸机组负荷35延时释放5汽机跳闸机组负荷35汽机高旁或低旁关闭发5秒脉冲16首次点火连续3次点火失败微油不参与mft取非磨煤机均停运abcdde燃油油层任一油枪投运取非abcdde燃油油层任一油枪点火失败计数3油枪进到位油阀离开全关位置延时1517mft柜220电源丧失试验项目试验项目内容试验情况检修运行时间备注

锅炉联锁及保护装置试验记录配套(图表记录)

锅炉联锁及保护装置试验记录工程名称:青岛东方影都酒店群集中配套锅炉安装工程工程编号:164068锅炉型号燃烧方式燃料额定热功率额定工作压力MPa WNS2-1.0-YQ (室燃)柴油/天然气2吨 1.0项目调试要求调试结果高低水位报警能够区分高、低水位报警信号符合要求低水位联锁保护最迟应在最低安全水位时动作符合要求超压联锁保护装置动作整定值应当低于安全阀较低整定压力值符合要求全部引风机跳闸时应自动切断燃料供应后再自动切断全部送风-----------全部送风机跳闸时应自动切断燃料供应符合要求直吹式制粉系统一次风机全部跳闸时应自动切断燃料供应-----------燃油及其雾化工质的压力、燃气压力低于规定值时应自动切断燃料供应燃气压力低于规定值时能自动切断燃料供应锅炉压力超出设定值时燃烧器应自动切断燃料供应能切断燃料供应锅炉循环泵突然停止运转,燃烧器应自动切断燃料供应能切断燃料供应点火程序控制点火前的总通风量应当大于或等于3倍的从炉膛到烟囱进口烟道总容积符合要求通风时间至少持续60s 符合要求单位时间通风量一般应当保持额定负荷下的总燃烧空气量符合要求熄火保护装置动作时应当保证自动切断燃料供给能切断燃料供应燃烧器安全时间燃油燃烧器燃油量点火安全时间熄火安全时间----------- ≤30kg/h ≤10s ≤1s ------------->30kg/h ≤5s ≤1s -------------- 燃气燃烧器点火安全时间≤5s;熄火安全时间≤1s;符合要求煤粉燃烧器熄火安全时间≤5s ---------------燃油燃烧器启动热功率B e≤100kg/h可以在额定热功率下直接点火--------------- 单台kg/h 主燃烧器在低燃油量下直接点火的最大允许启动流量kg/h点火燃烧器在低燃油量下的最大允许启动流量kg/h---------------100<B e≤100 B smax≤100或者B smax≤70%B eB smax≤100 ---------------B e>100 B smax≤35%B e B smax≤50%B e-------------燃气燃烧器启动热功率单台额定输出热功率小于或者等于120KW的燃气燃烧器,可以在额定输出热功率下直接点火;--------------单台额定输出热功率大于120KW的燃气燃烧器,启动热功率应当不大于120KW或者不大于额定输出热功率的20%。

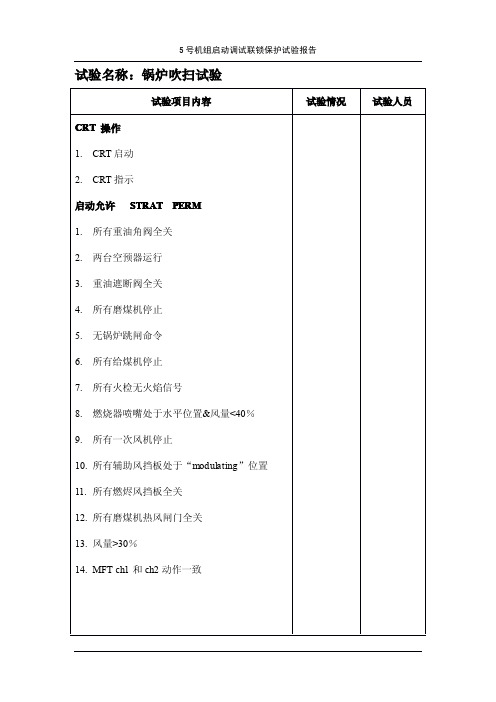

锅炉联锁试验

试验项目内容试验情况试验人员CRT操作1.CRT启动2.CRT指示启动允许STRAT PERM1.所有重油角阀全关2.两台空预器运行3.重油遮断阀全关4.所有磨煤机停止5.无锅炉跳闸命令6.所有给煤机停止7.所有火检无火焰信号8.燃烧器喷嘴处于水平位置&风量<40%9.所有一次风机停止10.所有辅助风挡板处于“modulating”位置11.所有燃烬风挡板全关12.所有磨煤机热风闸门全关13.风量>30%14.MFT ch1和ch2动作一致MFT复位试验试验项目内容试验情况试验人员CRT操作1.CRT启动2.CRT指示MFT MAN RESETCh1、ch2不一致MFT AUTO RESET吹扫完成试验项目内容试验情况试验人员CRT操作1.CRT启动2.CRT指示启动允许STRAT PERM1.重油再循环阀全关2.重油供油压力正常3.所有重油角阀全关4.风量>30%油泄漏试验结果成功失败试验项目内容试验情况试验人员触发条件START CMD1.炉膛压力高2.炉膛压力低3.两台送风机停止4.两台引风机停止5.紧急跳闸按钮6.燃料中断7.汽机跳闸8.任一空预器停止9.汽水分离器液位高10.风量<25%11.省煤气入口流量低12.再热器保护13.FSSS关键电源丧失14.LOSS OF DCS CONTROL15.所有给煤机停止&任一投运油层电源丧失16.全火焰丧失17.所有给水泵停止18.水冷壁出口金属温度高试验项目内容试验情况试验人员19.高压旁路故障20.汽水分离器出口温度高MFT联动设备1.一次风机A跳闸2.一次风机B跳闸3.汽机跳闸4.燃料中断炉膛负压控制5.吹扫后送风机跳闸6.吹扫后引风机跳闸7.开HSOFA挡板8.开LSOFA挡板9.开燃料风挡板10.开CCOFA挡板11.开辅助风挡板试验项目内容试验情况试验人员CRT操作:1、CRT启动2、CRT停止启动允许STRAT PERM无条件停止允许STOP PERM无条件自动启动触发条件AUTO START CMD不在油泄漏试验过程中&无重油遮断阀开命令自动停止触发条件AUTO STOP CMD重油遮断阀开命令试验项目内容试验情况试验人员CRT操作:1.CRT启动2.CRT停止启动允许STRAT PERM重油遮断阀全关停止允许STOP PERM无条件自动启动触发条件AUTO START CMD1.油泄漏试验过程中开再循环阀命令2.不在油泄漏试验过程中&所有油角阀全关&重油遮断阀开命令自动停止触发条件AUTO STOP CMD1.MFT2.油泄漏试验过程中关再循环阀命令3.5个以上油角阀开启试验项目内容试验情况试验人员CRT操作:1.CRT启动2.CRT停止启动允许STRAT PERM1.所有油角阀全关2.风量>30%3.无MFT4.重油压力正常停止允许STOP PERM无条件自动启动触发条件AUTO START CMD油泄漏试验过程中开重油遮断阀开命令自动停止触发条件AUTO STOP CMD1.供电电源故障2.MFT3.油泄漏试验过程中关重油遮断阀命令4.雾化蒸汽压力低5.重油遮断阀和任一油角阀开启后出现重油压力低试验项目内容试验情况试验人员6.油层电源丢失7.任一油角阀关失败&LAST FUEL运行8.重油遮断阀TROUBLE故障A联锁试验试验项目内容试验情况试验人员CRT操作:1、CRT启动2、CRT停止3、CRT闭锁启动允许STRAT PERM无条件停止允许STOP PERM无冷却风与炉膛差压低信号OR两台送风机停止超过2分钟自动启动触发条件AUTO START CMDFSSS丧失关键电源冷却风与炉膛差压低信号B风机启动失败自动停止触发条件AUTO STOP CMD无条件B联锁试验试验项目内容试验情况试验人员CRT操作:1.CRT启动2.CRT停止3.CRT闭锁启动允许STRAT PERM无条件停止允许STOP PERM无冷却风与炉膛差压低信号OR两台送风机停止超过2分钟自动启动触发条件AUTO START CMDFSSS丧失关键电源冷却风与炉膛差压低信号(延时5秒)A风机启动失败自动停止触发条件AUTO STOP CMD无条件试验项目内容试验情况试验人员CRT操作:1、CRT启动2、CRT停止3、CRT故障/跳闸、复位4、CRT闭锁启动允许STRAT PERM至少一台一次风机运行停止允许STOP PERM无密封差压低信号OR两台一次风机停止自动启动触发条件AUTO START CMD任一台一次风机启动后2秒B风机启动失败自动停止触发条件AUTO STOP CMD两台一次风机停止后15秒试验项目内容试验情况试验人员CRT操作:1、CRT启动2、CRT停止3、CRT故障/跳闸、复位4、CRT闭锁启动允许STRAT PERM至少一台一次风机运行停止允许STOP PERM无密封差压低信号OR两台一次风机停止自动启动触发条件AUTO START CMDA风机启动失败自动停止触发条件AUTO STOP CMD两台一次风机停止后15秒。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蒸汽温度过低指示报警

炉排事故停转报警

验

收

结

论

施工单位

项目专业质量检查员(签名):

项目专业技术负责人(签名):

年 月 日

专业监理工程师(签名):

(建设单位项目专业技术负责人)

年 月 日

水-14

锅炉报警及联锁保护装置试验记录说明

《建筑给水排水及采暖工程施工质量验收规范》GB502422002

锅炉的高低水位报警器和超温、超压报警器及联锁保护装置必须按设计要求安装齐全和有效。

锅炉报警及联锁保护装置试验记录

锅炉报警及联锁保护装置试验记录

编号: 0514□□□

单位工程名称

分部工程名称

分项工程名称

项 目 经 理

施工执行标准

名称及编号

试 验 日 期

锅炉型号

施过低报警

水位过高报警

极限过低水位保护

蒸汽超压指示报警和保护

蒸汽温度过高指示报警