钢铁材料中各种断口典型形貌

GCr15钢球断裂分析

2.裂纹是由内向外扩展的,表明钢球断裂起始于内部疏松缺陷部位。但钢球是在磨制过

4

程中断裂的,因此残余应力和研磨产生的相变应力是可能的应力因素。通常研磨产生的应力

过大主要出现表面裂纹,故淬火残余应力应该是该钢球断裂的主要应力因素。

3.综合上述分析,钢球中部存在大面积疏松缺陷,使钢球强度不足是导致钢球开裂的主

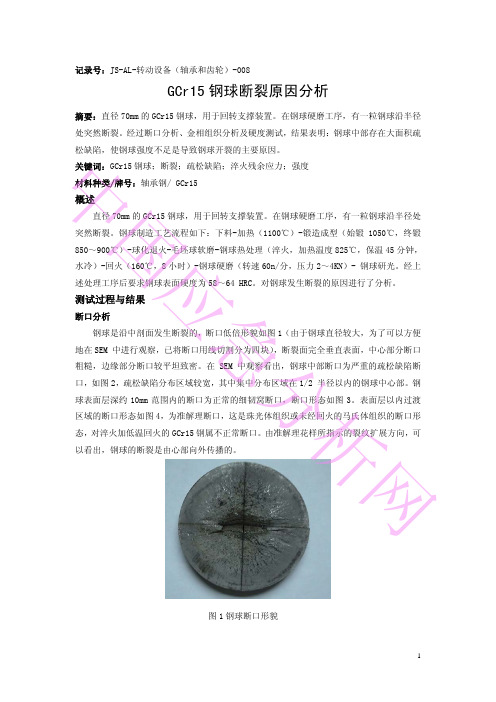

断口分析 钢球是沿中剖面发生断裂的,断口低倍形貌如图 1(由于钢球直径较大,为了可以方便

分 地在 SEM 中进行观察,已将断口用线切割分为四块),断裂面完全垂直表面,中心部分断口

粗糙,边缘部分断口较平坦致密。在 SEM 中观察看出,钢球中部断口为严重的疏松缺陷断 口,如图 2,疏松缺陷分布区域较宽,其中集中分布区域在 1/2 半径以内的钢球中心部。钢

网

图 1 钢球断口形貌

1

中 国 应 急 分 图 2 钢球心部断口微观形态 析 网

图 3 钢球表面层断口的微观形态

2

中 国 图 4 钢球 2/3 半径处的断口微观形态

断口分析表明,裂纹是由内向外扩展的,钢球断裂起始于内部的疏松缺陷,钢球中部

应 存在大面积疏松缺陷是钢球开裂的重要原因。中心层和表面层之间的过渡区为准解理断口,

应 850~900℃)-球化退火-毛坯球软磨-钢球热处理(淬火,加热温度 825℃,保温 45 分钟,

水冷)-回火(160℃,8 小时)-钢球硬磨(转速 60n/分,压力 2~4KN)- 钢球研光。经上 述处理工序后要求钢球表面硬度为 58~64 HRC。对钢球发生断裂的原因进行了分析。

急 测试过程与结果

表明钢球该部分基体组织不都是回火隐针马氏体。 金相组织

急 在垂直断裂面的方向作钢球剖面,观察钢球从心部到表面层的金相组织。可以看出,该

铸铁和低碳钢拉伸断口形状

铸铁和低碳钢拉伸断口形状1. 引言1.1 铸铁与低碳钢的基本介绍铸铁是一种以铁为主要合金元素,通常含有2-4%的碳和其他元素(如硅、锰、磷等)的合金材料。

它具有良好的铸造性能和耐磨性,广泛用于制造机床床身、汽车零部件、建筑结构等领域。

铸铁根据不同的碳含量和合金元素含量可分为灰铸铁、球墨铸铁等不同种类。

低碳钢是一种碳含量较低的钢铁材料,通常碳含量在0.04-0.30%之间。

它具有良好的可塑性、焊接性和加工性,广泛用于制造汽车零部件、管道、结构件等领域。

低碳钢的强度和硬度一般较低,但具有良好的延展性和韧性。

铸铁和低碳钢作为常见的金属材料,在工程领域有着广泛的应用。

它们的特性和性能在很大程度上决定了材料在使用过程中的表现。

对于铸铁和低碳钢的拉伸断口形状的研究,不仅可以帮助我们更好地了解材料的力学性能,还可以指导工程实践中的材料选择和设计。

在本文中,我们将探讨铸铁和低碳钢的拉伸断口形状特点,比较它们之间的异同,并讨论影响铸铁和低碳钢拉伸断口形状的因素以及工程实践中的应用。

1.2 拉伸断口形状的重要性拉伸断口形状是材料在受力作用下破裂时的外观特征,是反映材料加工性能、组织性能和力学性能的重要指标之一。

通过观察和分析材料的拉伸断口形状,可以了解材料的断裂方式、脆性或韧性,从而评价材料的强度、韧性以及其在工程应用中的适用性。

拉伸断口形状的分析可以帮助工程师和研究人员了解材料的性能特点,选择最适合的材料用于特定的工程应用。

不同的断口形状代表了材料的不同性能特点,例如粗糙的断口表明材料存在缺陷或者含有夹杂物,而平坦的断口则表明材料具有较好的韧性和强度。

对铸铁和低碳钢的拉伸断口形状进行分析对于评价材料的性能、优化材料的组织结构以及改进材料的加工工艺具有重要意义。

只有深入了解拉伸断口形状的特点和影响因素,才能更好地提高材料的质量和性能,推动材料科学领域的发展。

2. 正文2.1 铸铁的拉伸断口形状特点1. 针状断口:铸铁在拉伸过程中通常会形成细小的针状断口,这是由于铸铁中的碳微粒在应力作用下发生断裂而形成的。

材料断口分析(第2-4章)

青鱼骨花样、瓦纳线

§3、影响解理断裂的因素 1、晶体结构 bcc、hcp—易发生解理断裂 fcc——不易发生解理断裂 2、显微组织 F—断口较光滑,微观呈河流条纹或舌状花样 P—断口呈不连续片层状 M—断口呈锯齿状,出现小刻面

3、温度 T↓,易导致解理断裂

T<Tc,晶体在塑性变形前产生解理裂纹,断口呈现脆性 T>Tc,晶体先发生塑变,后产生解理,即断裂时伴随一定的塑性变形

4、加载速度 V↑,易发生解理断裂

§4、准解理断裂

与解理相比,准解理断裂的特征: ①准解理裂纹源常在准解理平面的内部形成,而解理裂纹源在解理面 边界(晶界)形成 ②准解理裂纹扩展路径比解理裂纹要不连续得多,常在局部地方形成 并局部扩展 ③准解理包含更多的撕裂 ④准解理面的位向并不如铁素体基体的解理面{100}严格对应,不 存在确定的位向关系

准解理裂纹形成机理示意图

准解理断口形貌

准解理断口形貌

第四章

发生的断裂。

沿晶断裂

1、定义:材料沿晶界(原奥氏体晶界、相界、焊合界面) 2、类型:韧性沿晶断裂(沿晶韧断) 脆性沿晶断裂(沿晶脆断)

3、产生原因

※脆性沉淀相沿晶界析出:钢中的碳化物 Al-Li合金中的δ(AlLi)相 ※晶界弱化:杂质Na、S、P等的晶界偏析 合金钢中的高温回火脆性 ※环境:SCC、氢脆、蠕变 ※热应力:焊接材料的HAZ ※晶粒粗大 !

小刻面

放射条纹

人字纹

二、微观形貌特征及形成机理

特征: 扇形花样 解理台阶(cleavage step) 河流花样(river pattern) 舌状花样(tongue pattern) 青鱼骨花样(spine pattern) 瓦纳线(wallner line)

断口的宏观形貌、微观形态及断裂机理

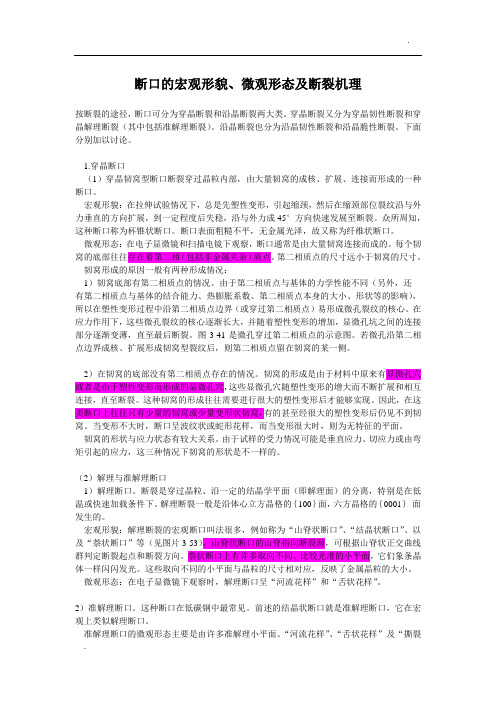

断口的宏观形貌、微观形态及断裂机理按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类。

穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包括准解理断裂)。

沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂。

下面分别加以讨论。

1.穿晶断口(1)穿晶韧窝型断口断裂穿过晶粒内部,由大量韧窝的成核、扩展、连接而形成的一种断口。

宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩展,到一定程度后失稳,沿与外力成45°方向快速发展至断裂。

众所周知,这种断口称为杯锥状断口。

断口表面粗糙不平,无金属光泽,故又称为纤维状断口。

微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝连接而成的。

每个韧窝的底部往往存在着第二相(包括非金属夹杂)质点。

第二相质点的尺寸远小于韧窝的尺寸。

韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况。

由于第二相质点与基体的力学性能不同(另外,还有第二相质点与基体的结合能力、热膨胀系数、第二相质点本身的大小、形状等的影响),所以在塑性变形过程中沿第二相质点边界(或穿过第二相质点)易形成微孔裂纹的核心。

在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的连接部分逐渐变薄,直至最后断裂。

图3-41是微孔穿过第二相质点的示意图。

若微孔沿第二相点边界成核、扩展形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧。

2)在韧窝的底部没有第二相质点存在的情况。

韧窝的形成是由于材料中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不断扩展和相互连接,直至断裂。

这种韧窝的形成往往需要进行很大的塑性变形后才能够实现。

因此,在这类断口上往往只有少量的韧窝或少量变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝。

当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面。

韧窝的形状与应力状态有较大关系。

材料失效分析(第二至四章解理断裂和沿晶断裂)

青鱼骨花样、瓦纳线

§3、影响解理断裂的因素

1、晶体结构 bcc、hcp—易发生解理断裂 fcc——不易发生解理断裂

2、显微组织 F—断口较光滑,微观呈河流条纹或舌状花样 P—断口呈不连续片层状 M—断口呈锯齿状,出现小刻面

3、温度 T↓,易导致解理断裂

T<Tc,晶体在塑性变形前产生解理裂纹,断口呈现脆性 T>Tc,晶体先发生塑变,后产生解理,即断裂时伴随一定的塑性变形

存在确定的位向关系

准解理裂纹形成机理示意图

准解理断口形貌

准解理断口形貌

第四章 沿晶断裂

1、定义:材料沿晶界(原奥氏体晶界、相界、焊合界面) 发生的断裂。

2、类型:韧性沿晶断裂(沿晶韧断) 脆性沿晶断裂(沿晶脆断)

3、产生原因

※脆性沉淀相沿晶界析出:钢中的碳化物

Al-Li合金中的δ(AlLi)相

扭转晶界——在亚晶界出产生新的裂纹,河流激增

大角度晶界:河流不能通过,在晶界出产生新的裂纹,向外扩展 ,

形成扇形花样

大角度晶界,扇形花样

3、舌状花样

特点:形状象“舌头”,一般在钢铁材料中成组出 现。

形成机理:

解理裂纹沿着孪晶面{112}产生二次解理及局部塑性变 形撕裂的结果。在低温、高速变形时容易发生孪生变形, 也就容易出现舌状花样。

例2 晶粒过分粗大—细化晶粒处理 晶界弱化——净化晶界 环境介质——改善工作环境 热应力——退火消除

精品文档 欢迎下载

读书破万卷,下笔如有神--杜甫

瓦纳线

(二)形成机理(模型)

1、解理台阶 解理裂纹与螺位错交截形成台阶

台阶形成过程的简化图

通过二次解理或撕裂相互连接形成台阶(撕裂棱)

台阶的性质

台阶在扩展过程中会发生合并或消失(台阶高度减小) 相同方向的台阶合并后高度增加 相反方向的台阶合并后高度减小或消失 台阶高度与柏氏矢量大小、位错密度之间存在一定关系

断口分析

故障件的断口分析在形形色色的故障分析过程中,人们常会看到一些损坏零件的断口,但是人们缺乏“读懂”它的经验,不能从它的断口处判断其损坏的真正原因而贻误了战机。

这里结合整改过程中的一些实例作些介绍,希望能对您有所帮助!对于汽车常用碳素钢和合金钢而言,其常见断口有:1.韧性(塑性)断口:发生明显塑性变形的断裂统称为塑性断裂。

断口形貌为韧性(塑性)断口,断口呈暗灰色没有金属光泽看不到颗粒状形貌,断口上有相当大的延伸边缘。

2.疲劳弯曲断口:2-1 在抗拉极限范围内的疲劳弯曲断口:出现典型的疲劳裂纹源区、裂纹扩展区和瞬时断裂区特征(下面将详述)。

2-2 超过抗拉极限范围内的弯曲断口:不具有典型的疲劳断口特征,属于不正常的弯曲断裂。

其断口特征:沿弯曲方向上下呈灰褐色无金属光泽的断层;而内层呈银灰色白亮条状新断口(见图1)。

图13.典型的金属疲劳断口典型的疲劳断口定会出现疲劳裂纹源区、裂纹扩展区和瞬时断裂区三个特征。

断口具有典型的“贝壳状”或称“海滩状”。

3-1 疲劳裂纹源区:是疲劳裂纹萌生的策源地,它处于机件的表面,形状呈平坦、白亮光滑的半圆或椭圆形,这是因为疲劳裂纹的扩展过程速度缓慢,裂纹经反复挤压摩擦而形成的。

它所占有的面积较其他两个区要小很多。

疲劳裂纹大多是因受交变载荷的机件表面有缺陷;譬如裂纹、脱碳、硬伤痕、焊点等缺陷形成应力集中而引起的。

疲劳裂纹点在同一个机件上可能有多处,换句话说可能有多处疲劳裂纹源区,这需要我们去仔细解读疲劳断口。

3-2 疲劳裂纹扩展区:是形成疲劳裂纹后慢速扩展的区域。

它是判断疲劳断裂的最重要的特征区。

它以疲劳源区为中心,与裂纹扩展方向垂直呈半圆形或扇形的弧线,也称疲劳弧线呈“贝纹状”。

疲劳弧线是因机器运转时的负载变化、反复启动和停止而留下的塑性变形痕迹线。

金属材料的塑性好、工作温度高及有腐蚀介质存在时则弧线清晰。

3-3 瞬时断裂区:由于疲劳裂纹不断扩展使机件的有效断面减小,因此应力不断增加直至截面应力达到材料许用应力时,瞬时断裂便发生了。

钢材断口的分类及各种缺陷形态的识别

钢材断口的分类及各种缺陷形态的识别钢材断口的分类及各种缺陷形态的识别按照《钢材断口检验法》(GB/T1814-1979),该标准适用于结构钢,滚珠(轴承)钢,工具钢及弹簧钢的热轧、锻造、冷拉条钢和钢坯。

其它钢类要求作断口检验时可参照该标准。

1.纤维状断口纤维状断口又称韧性断口。

此类断口呈纤维状,无金属光泽,颜色发暗,看不到结晶颗粒,断口边缘常常有明显的塑性变形。

出现这种纤维状断口形貌,表明钢材具有较好的塑性和韧性。

2.结晶状断口此种断口常出现于热轧或退火的钢材中,断面平齐,呈银灰色,具有强烈的金属光泽,有明显的结晶颗粒。

此种断口说明在折断时未发生明显的塑性变形,属脆性断口。

3.层状断口其特征是:在纵向断口上,沿热加工方向呈现出无金属光泽的,凹凸不平的、层次起伏的条带,条带中伴有白亮或灰色线条。

这种缺陷类似于劈裂的木纹状。

4.白点断口白点断口上呈圆形或椭圆形的银白色亮点,斑点区域内的晶粒一般要比基体晶粒粗。

白点有时也会呈鸭嘴形裂口,其尺寸变化较大,可由几毫米到几十毫米,有时达100mm以上,白点缺陷一般分布于偏析区,白点有时也会沿加工变形方向分布。

白点缺陷是钢中氢和内应力共同作用所造成的。

它属于破坏金属连续性的缺陷。

具有白点缺陷的钢材延伸率很低,其断面收缩率和冲击韧性降低更显著。

有白点缺陷的钢件在热处理时往往容易形成淬火裂纹,有时开裂。

因此,白点缺陷在钢中是不允许存在的。

5.缩孔残余断口缩孔残余断口在纵向的轴心区,呈非结晶结构的条带和疏松带,有时其上伴有非金属夹杂物或夹渣,淬火后试样沿着条带往往有氧化色。

这种缺陷一般产生在钢锭头部的轴心区,主要由于钢锭在凝固时补缩不均或热加工时切头过少等原因所致。

它有时会在一定长度的钢材中贯穿存在。

它属于破坏金属连续性的缺陷。

6.气泡断口气泡断口的特征是:沿热加工方向呈内壁光滑、非结晶的细长条带。

气泡断口分皮下气泡断口和内部气泡断口两类。

钢中气泡主要由于钢液中气体含量过多、浇铸系统潮湿、钢锭有锈等原因所致。

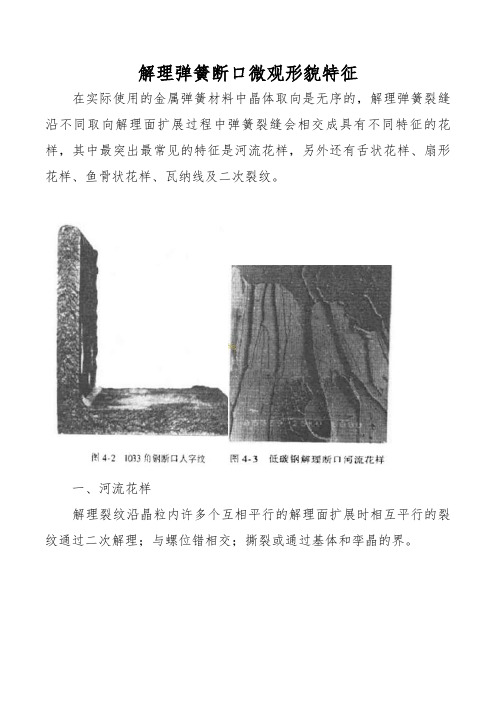

解理弹簧断口微观形貌特征

解理弹簧断口微观形貌特征在实际使用的金属弹簧材料中晶体取向是无序的,解理弹簧裂缝沿不同取向解理面扩展过程中弹簧裂缝会相交成具有不同特征的花样,其中最突出最常见的特征是河流花样,另外还有舌状花样、扇形花样、鱼骨状花样、瓦纳线及二次裂纹。

一、河流花样解理裂纹沿晶粒内许多个互相平行的解理面扩展时相互平行的裂纹通过二次解理;与螺位错相交;撕裂或通过基体和孪晶的界。

面发生开裂而相互连接,由此产生的条纹花样类似河流称为河流花样;见图4-3解理裂纹扩展过程中为减少能量的消耗,河流花样会趋于小河流合并成大河流。

根据河流的流向可以判断裂纹扩展方向及由此找出裂纹源,见图4-4。

1、解理台阶产生机制①两个不在同一个平面上的解理裂纹通过与主解理面相垂直的二次解理形成解理台阶,如图4-5,4-6,4-7所示。

②解理裂纹与螺位错相交截形成台阶。

解理裂纹与螺位错相交产生一个布氏矢量大小的台阶。

裂纹扩展过程中如与多个同号螺位错相交,矢量不断迭加,达到一定程度便产生一个能够观察到的台阶:.裂纹与异号螺位错相交,台阶就抵消或减少,见图4-8。

③解理裂纹之间产生较大的塑性变形,通过撕裂方式连接形成台阶,如图4-9,4-10,4-11所示。

实际解理断裂中二次解理与撕裂方式可能同时存在。

二次解理台阶的高度也随着裂纹扩展不断降低,也可能逐渐被撕裂代替。

④通过基体和孪晶的界面发生开裂连接形成台阶,见图4-12,4-13所示。

2、河流花样的起源及在扩展中的形态变化①加河流花样起源于有界面存在的地方:晶界、亚晶界、孪晶界,见图4-14、4-15。

②河流花样起源于夹杂物或析出相,见图4-16,4-17。

③河流花样起源于晶粒内部,这是由于解理面一与螺型位错交截所致,图4-18。

河流花样在扩展过程中遇到倾斜晶界、扭转晶界和普通大角度晶界时河流形态发生变化。

裂纹与小角度倾斜晶界相交时,河流连续地穿过晶界。

小角度倾斜晶界是由刃型位错组成。

晶界两侧晶体取向差小,两侧品体的解理面也只倾斜一个小角度。

钢铁材料常见缺陷(图谱)及产生原因

科普知识钢铁材料常见缺陷(图谱)及产生原因我们在材料采购、生产加工以及试验检测过程中,经常发现材料中存在这样那样不同程度的缺陷,有的缺陷可能直接影响到使用。

为了进一步了解和识别缺陷成因及其对构件的影响,与大家共同学习,共同提高,第一部分为“钢铁材料常见缺陷及产生原因”; 第二部分为“缺陷图谱”;“图谱”部分是笔者多年收集、整理、编写而成,供大家参考。

(一)钢铁材料常见缺陷及产生原因型钢常见缺陷重轨常见缺陷线材常见缺陷中厚板常见缺陷热轧板(卷)常见缺陷冷轧板(卷)常见缺陷镀锌板(卷)常见缺陷镀锡板(卷)常见缺陷彩涂板(卷)常见缺陷硅钢产品常见缺陷露晶带钢表面上可看到隐约可见的晶粒。

(1)CA3线MgO底层含水率较高。

(2)带钢在CA3线过氢化或油污清洗不净。

(3)CB炉露点高。

保护气体中的含氧量高或含有水份。

(4)保护气体供给量不是。

(5)钢卷装CB炉前滞留时间长使MgO含水率增高。

(6)密封不严吸人空气。

二:缺陷图谱图1-8为弯曲试验缺陷,图9-21为拉伸断口图1:刮伤图2:角钢中夹渣分层图3:角钢夹渣分层图4:夹杂分层图5:气泡起层图6:三分层缺陷图7:气泡形成三分层图8:角钢上的缩管分层图9:结晶状断口和星状断口图10:全杯状断口和半杯状断口图11:菊花状断口和燕尾断口图12:燕尾断口和斜断口图13:中心增碳和心部增碳图14:心部增碳图15:表面增碳图16:结晶胎性断口和残余增碳图17:结晶胎性断口和残余缩孔断口图18:残余缩孔断口和残余缩孔图19:缩孔断口和缩孔横截面劈开成二半图20:缩孔断口图21:白点断口和劈开断口。

低碳钢和铸铁扭转断口形貌理论分析

张云霞ꎬ陈 斯ꎬ张 阔ꎬ兰 翔

( 廊坊师范学院ꎬ河北 廊坊 065000 )

摘 要:低碳钢和铸铁是建筑工程中常见的材料ꎬ因其含碳

量不同ꎬ而具有不同的机械性能ꎮ 对低碳钢和铸铁进行扭转

破坏试验ꎬ发现其断口形式不同ꎮ 通过理论分析ꎬ获得任意

斜面上的应力随斜面倾角的变化规律ꎮ 通过数值模拟ꎬ对扭

图 1 低碳钢的扭转断裂形貌

图 2 铸铁的扭转断裂形貌

1 试件横截面上的应力

一圆轴受外力偶 M e 作用ꎬ如图 3 所示ꎮ 由平截面假

设ꎬ综合几何关系、物理关系和静力关系ꎬ可以获得圆轴扭转

时横截面上的应力ꎮ 公式为:

τp

=

T IP

=ρ

(1)

式中ꎬT 为横截面上的扭矩ꎻρ 为所求应力的点到圆心

的距离ꎻI P 为截面的极惯性矩ꎬ其与截面形状和尺寸有关ꎮ 从式(1)可知ꎬ切应力与点到圆心的距离成正比ꎬ当 ρ =

是角度 α 的函数ꎮ

斜截面上的正应力 σ a 和切应力 τ α 随角度 α 的变化规 律如图 6 所示ꎬ对于正应力ꎬ当 α = 45° ( 对应图示横坐标 0.

785) 或 225°( 对应图示横坐标 3. 925) 时ꎬ正应力为最大压应

力ꎻ当 ( 对应图示横坐标 2. 355) 或 315°( 对应图示横坐标 5.

σ a dA + ( τdAcosα) sinα + ( τdAsinα) cosα = 0 (2) τ a dA - ( τdAcosα) cosα + ( τdAsinα) sinα = 0 (3) 整理可得:

σ α = - τsin(2α)

(4)

τ α = τcos(2α)

(5)

式(4) ~ (5)表明ꎬ斜截面上的正应力 σ a 和切应力 τ α

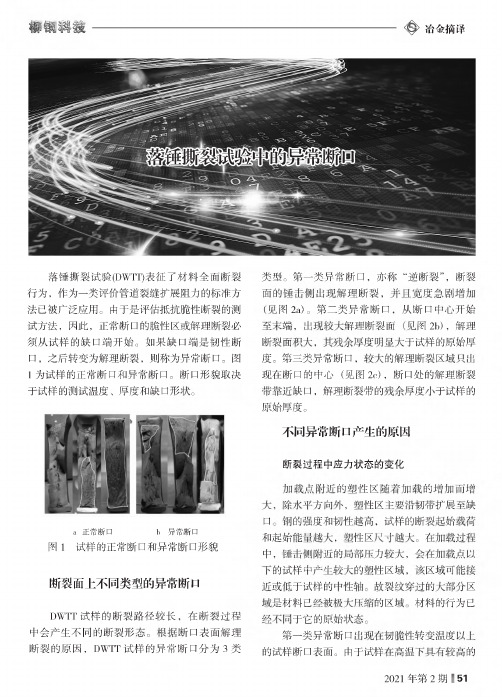

落锤撕裂试验中的异常断口

柳範濟授©冶金摘铎落锤撕裂试验(DWTT)表征了材料全面断裂行为,作为一类评价管道裂缝扩展阻力的标准方法已被广泛应用。

由于是评估抵抗脆性断裂的测试方法,因此,正常断口的脆性区或解理断裂必须从试样的缺口端开始。

如果缺口端是韧性断口,之后转变为解理断裂,则称为异常断口。

图1为试样的正常断口和异常断口。

断口形貌取决于试样的测试温度、厚度和缺口形Ma正常断口+异常断口图1试样的正常断口和异常断口形貌断裂面上不同类型的异常断口DWTT试样的断裂路径较长,在断裂过程中会产生不同的断裂形M断口表面解理断裂的原因,DWTT试样的异常断口分为3类类型。

第一类异常断口,亦称“逆断裂”,断裂面的解理断裂,度图2a)。

第二类异常断口,从断口开始端,解理断裂面图2b),解理断裂面,厚度于试样的原始厚度。

第三类异常断口,的解理断裂区现在断口的中心(见图2c),断口处的解理断裂缺口,解理断裂带的厚度于试样的原始厚度。

不同异常断口产生的原因断裂过程中应力状态的变化的性区的,方,性区韧扩展缺口的度和韧性,试样的断裂始和起始,性区。

¥中,的力,4的试样的性区,区或于试样的性裂的区是材料已被的区材料的行为已于的原始第一类异常断口韧性转变温度的试样断口表面。

由于试样温的2021年第2期|51a 第一类b 第二类 '第三类图2 DWTT 试样的异常断口形貌韧性,断裂以韧性方式开始并扩展。

当裂纹进入锤击区后,加工硬化和厚度的增加可能不足以改变裂纹的扩展方式。

在锤击和试样弯曲加 厚的区域可以观察到韧性断裂的形貌。

虽然加工硬化和厚度的增加可能不足以改变裂纹的扩展方式,但试样已经产生了很大的变形试样的 应力状态会随着锤头位移的增加而变化,试件在完全断裂前,断裂部分经历压力弯曲、纯弯曲和拉伸弯曲过程(见图3)> 类压力使试样 变厚,加工硬化。

但该加工硬化不 -锤击区加工硬化。

断口部分的压程度:于 试样间的摩擦。

峰值载荷 大,摩擦力大,最后断裂区域的加工硬化程度 >一区域的 厚度 大 类 试样的始厚度(见图4)>断裂 增厚部分 ,孤立的解理区。

金属断口分析

《金属断口分析》第一章金属的断裂第一节断裂分类失效形式:过大的弹性变形;塑性形变;断裂;材料变化。

其中危害最大的是破裂特别是断裂。

通过对断口形貌特征进行分析从而获得金属断裂机理。

一,宏观脆性断裂与延伸断裂从宏观上看,断裂分为脆性断裂和延性断裂脆性断裂指以材料表面、内部的缺陷或是微裂纹为源,在较低的应力水平下(一般不超过材料的屈服强度),在无塑性变形或只有微小塑性变形下裂纹急速扩展。

在多晶体中,断裂时沿着各个晶体的内部解理面产生,由于材料的各个晶体及解理面方向是变化的,因此断裂表面在外观上呈现粒状。

脆性断裂主要沿着晶界产生,称为晶间断裂。

其断口平齐。

延性断裂是在较大的塑性变形产生的断裂。

它是由于断裂缓慢扩展而造成的。

其断口表面为无光泽的纤维状。

延性断裂经过局部的颈缩,颈缩部位产生分散的空穴,小空穴不断增加和扩大聚合成微裂纹。

二,穿晶断裂和沿晶断裂依据裂纹扩展途径不同,断裂分为穿晶断裂和沿晶断裂,或二者兼有。

穿晶断裂是指裂纹穿过晶体内部的途径发生的;穿晶断裂可能是延性的,也可能是脆性的。

若断裂是穿过晶体沿解理面断开,但无明显塑性变形为脆性断裂。

若穿晶断裂时出现塑性变形则为延性断裂。

沿晶断裂指以裂纹沿着晶界扩展的方式进行。

沿晶断裂多为脆性断裂,,但也有延性的。

应力腐蚀断口,氢脆断口都是沿晶断裂的脆性断裂。

三,韧窝、解理、准解理、沿晶和疲劳断裂这主要是根据微观断裂机制上而言四,正断和切断根据断面的宏观取向与最大正应力交角,断裂方式分为正断和切断正断性断裂是指宏观断面的取向与最大正应力相垂直,如解理断裂切断性断裂指宏观断面的取向与最大切应力方向相一致,而与最大正应力成45度第二节材料的韧性与断裂力学第二章断口分析技术第一节裂纹源位置的判别进行断裂分析首要任务是从碎片中找出最初的断裂部分,然后在其上找出裂纹源,逐步分析产生断裂的原因和性质。

寻找裂纹源的方法:1.T型法如果有两条相交的裂纹构成“T”型,通常横穿整个试样的裂纹为主裂纹,另一条为二次裂纹,2.分叉法样品断裂中,产生许多分叉,裂纹分叉的方向为裂纹扩展方向,扩展的反方向为裂源位置。

材料实验——钢铁材料的火花鉴别

材料实验

钢铁材料的火花鉴别

采用不同方法鉴别钢材种类

一、实验目的 1、运用火花鉴别法检查钢铁材料的原理方法

2、了解鉴别常用钢铁材料的断口分析方法 二、实验设备与材料

3) T12钢 火花束呈橙红色泽,根部暗红,中部稍明亮、尾部渐而 减弱,流线频多而十分细密,流线较短,尾部平直,爆花 多且为三次爆花。 4)20CrMnMo 火束呈橙黄略带红色泽,根部淡红,中部明亮,尾部橙 红色,流线稍多略细长,爆花量少,一般为一次和二次爆 花,在流线尾部有明亮的枪尖,构成枪尖尾爆花。

常见材料的断口特征如下:

(1)灰口铸铁——易折断,且断口呈暗灰色, 结晶颗粒粗大;

(2)白口铸铁——更易折断,且断口呈白亮 色,结晶颗粒较细;

(3)低碳钢——塑性好不易折断,断口呈银 白色,有明显变形,能看到均匀的结晶颗粒;

(4)中碳钢——断口塑性变形不太明显,结 晶颗粒比低碳钢细蜜;

(5)高碳钢——断口塑性变形不明显,结晶 颗粒比中、低碳钢更细密;

3.砂轮机转速以2700~3200r/min为宜,不可 太快或太慢,以防影响火花的形态。

宏观断口分析法——

将需要鉴别的钢铁材料先锯开一缺口,然 后垫空敲断,目视观察断口的颜色、粗细状 况、变形情况等,可据此初步判断出钢材的 所属类别:含碳量高低、韧脆性以及热处理 状态等;并可观察到断面存在的低倍缺陷, 如存在夹杂、白点、缩孔残余或气泡等。此 法操作简便,是一种具有实用价值的现场鉴 别方法。

3)爆花 爆花是由铁末颗粒爆裂而产生的。爆花分布在流线上,它的 形状随含碳量,其它元素成分、温度、氧化性以及钢的组织 等因素的变化而变化,所以爆花在鉴别钢铁材料的火花中占 有很重要的地位。爆花的流线叫做芒线。爆花可分为一次、 二次、三次及多次爆花,如图所示。

金属断口分析

名词解释延性断裂:金属材料在过载负荷的作用下,局部发生明显的宏观塑性变形后断裂。

蠕变:金属长时间在恒应力,恒温作用下,慢慢产生塑性变形的现象。

准解理断裂:断口形态与解理断口相似,但具有较大塑性变形(变形量大于解理断裂、小于延性断裂)是一种脆性穿晶断口沿晶断裂:裂纹沿着晶界扩展的方式发生的断裂。

解理断裂:在正应力作用下沿解理面发生的穿晶脆断。

应力腐蚀断裂:拉应力和腐蚀介质联合作用的低应力脆断疲劳辉纹:显微观察疲劳断口时,断口上细小的,相互平行的具有规则间距的,与裂纹扩展方向垂直的显微条纹。

正断:断面取向与最大正应力相垂直(解理断裂、平面应变条件下的断裂)韧性:材料从变形到断裂过程中吸收能量的大小,是材料强度和塑性的综合反映。

冲击韧性:冲击过程中材料吸收的功除以断的面积。

位向腐蚀坑技术:利用材料腐蚀后的几何形状与晶面指数之间的关系研究晶体取向,分析断裂机理或断裂过程。

河流花样:解理台阶及局部塑性变形形成的撕裂脊线所组成的条纹。

其形状类似地图上的河流。

断口萃取复型:利用AC 纸将断口上夹杂物或第二相质点萃取下来做电子衍射分析确定这些质点的晶体结构。

氢脆:金属材料由于受到含氢气氛的作用而引起的低应力脆断。

卵形韧窝:大韧窝在长大过程中与小韧窝交截产生的。

等轴韧窝:拉伸正应力作用下形成的圆形微坑。

均匀分布于断口表面,显微洞孔沿空间三维方向均匀长大。

第一章断裂的分类及特点1.根据宏观现象分:脆性断裂和延伸断裂。

脆性断裂裂纹源:材料表面、内部的缺陷、微裂纹;断口:平齐、与正应力相垂直 ,人字纹或放射花纹。

延性断裂裂纹源:孔穴的形成和合并;断口:三区,无光泽的纤维状,剪切面断裂、与拉伸轴线成45º .2.根据断裂扩展途分:穿晶断裂与沿晶断裂。

穿晶断裂:裂纹穿过晶粒内部、可能为脆性断裂也可 能是延性断裂;沿晶断裂:裂纹沿着晶界扩展,多属脆断。

应力腐蚀断口,氢脆断口。

3根据微观断裂的机制上分:韧窝、解理(及准解理)、沿晶和疲劳断裂4根据断面的宏观取向与最大正应力的交角分:正断、切断正断:断面取向与最大正应力相垂直(解理断裂、平面应变条件下的断裂)切断:断面取向与最大切应力相一致,与最大应力成45º交角(平面应力条件下的撕裂) 根据裂纹尖端应力分布的不同,主要可分为三类裂纹变形:裂纹张开型、边缘滑开型(正向滑开型)、侧向滑开型(撒开型)裂纹尺寸与断裂强度的关系Kic :材料的断裂韧性,反映材料抗脆性断裂的物理常量(不同于应力强度因子,与K 准则相似)a Y K c c πσ⋅=1:断裂应力(剩余强度) a :裂纹深度(长度)Y :形状系数(与试样几何形状、载荷条件、裂纹位置有关)脆性材料K 准则:KI 是由载荷及裂纹体的形状和尺寸决定的量,是表征裂纹尖端应力场强度的计算量; KIC 是材料固有的机械性能参量,是表示材料抵抗脆断能力的试验量第二章裂纹源位置的判别方法:T 型法(脆断判别主裂纹),分差法(脆断判别主裂纹),变形法(韧断判别主裂纹),氧化法(环境断裂判别主裂纹),贝纹线法(适用于疲劳断裂判别主裂纹)。

断口分析

故障件的断口分析在形形色色的故障分析过程中,人们常会看到一些损坏零件的断口,但是人们缺乏“读懂”它的经验,不能从它的断口处判断其损坏的真正原因而贻误了战机。

这里结合整改过程中的一些实例作些介绍,希望能对您有所帮助!对于汽车常用碳素钢和合金钢而言,其常见断口有:1. 韧性(塑性)断口:发生明显塑性变形的断裂统称为塑性断裂。

断口形貌为韧性(塑性)断口,断口呈暗灰色没有金属光泽看不到颗粒状形貌,断口上有相当大的延伸边缘。

2. 疲劳弯曲断口:2-1 在抗拉极限范围内的疲劳弯曲断口:出现典型的疲劳裂纹源区、裂纹扩展区和瞬时断裂区特征(下面将详述)。

2-2 超过抗拉极限范围内的弯曲断口:不具有典型的疲劳断口特征,属于不正常的弯曲断裂。

其断口特征:沿弯曲方向上下呈灰褐色无金属光泽的断层; 而内层呈银灰色白亮条状新断口(见图1)图13. 典型的金属疲劳断口典型的疲劳断口定会出现疲劳裂纹源区、裂纹扩展区和瞬时断裂区三个特征。

断口具有典型的“贝壳状”或称“海滩状”。

疲劳断口示意图疲丐源疲劳区(贝纹区)3-1 疲劳裂纹源区:是疲劳裂纹萌生的策源地,它处于机件的表面,形状呈平坦、白亮光滑的半圆或椭圆 形,这是因为疲劳裂纹的扩展过程速度缓慢,裂纹 经反复挤压摩擦而形成的。

它所占有的面积较其他 两个区要小很多。

疲劳裂纹大多是因受交变载荷的 机件表面有缺陷;譬如裂纹、脱碳、硬伤痕、焊点 等缺陷形成应力集中而引起的。

疲劳裂纹点在同一 个机件上可能有多处,换句话说可能有多处疲劳裂 纹源区,这需要我们去仔细解读疲劳断口。

3-2 疲劳裂纹扩展区:是形成疲劳裂纹后慢速扩展的区域。

它是判断疲劳断裂的最重要的特征区。

它以疲 劳源区为中心,与裂纹扩展方向垂直呈半圆形或扇 形的弧线,也称疲劳弧线呈“贝纹状”。

疲劳弧 线是因机器运转时的负载变化、反复启动和停止而 留下的塑性变形痕迹线。

金属材料的塑性好、工作 温度高及有腐蚀介质切和aj JJDOO-DB 口-D e sciljKD 450DGQ 0D 45QCJI ?^*■?住沓40"-&|>住©*4& QGIO4OO&Q o a&IJ 00'g "6 令 0 b K 0吕占0 0菖®1&QQ0『00flD劈曰-D0B *■?* I'.n-IQIDlwJldjg^Jooo&pcaDaOQd *Lg 日da00!口巳u M £ -I &D H &&&口負 L-CO O QO 口 QID C^--dcoo存在时则弧线清晰。

疲劳断口形貌及其特征

(2) 疲劳断裂性质的判别 为了进一步分析载荷性质及环境条件等因素的影响,有必要利用断口的微观特征对零件疲劳断裂的具 体类型作进一步判别。

高周疲劳断裂性质的判别 高周疲劳断口的微观基本特征是细小的疲劳辉纹。此外,有时尚可看到疲劳沟线和轮胎花样。依此即 可判断断裂的性质是高周疲劳断裂。但要注意载荷性质、材料结构和环境条件的影响。

02 疲劳断口的微观形貌 特征

(1) 疲劳断裂的微观形貌特征 疲劳断口微观形貌的基本特征是,在电子显微镜下观察到的条状花样,通常称为疲劳条痕、疲劳条带、 疲劳辉纹等。疲劳辉纹是具有一定间距的、垂直于裂纹扩展方向、明暗相交且互相平行的条状花样 。 延性疲劳辉纹:是指金属材料疲劳裂纹扩展时,裂纹尖端金属发生较大的塑性变形。疲劳条痕通常是 连续的,并向一个方向弯曲成波浪形。通常在疲劳辉纹间存在有滑移带,在电子显微镜下可以观察到 微孔花样。高周疲劳断裂时,其疲劳辉纹通常是延性的。 脆性疲劳辉纹:是指疲劳裂纹沿解理平面扩展,尖端没有或很少有塑性变形,故又称解理辉纹。在电 子显微镜下既可观察到与裂纹扩展方向垂直的疲劳辉纹,又可观察到与裂纹扩展方向一致的河流花样 及解理台阶。脆性金属材料及在腐蚀介质环境下工作的高强度塑性材料发生的疲劳断裂,或缓慢加载 的疲劳断裂中,其疲劳辉纹通常是脆性的。

金属热疲劳断裂性质的判别 金属热疲劳断裂的微观特征是多为粗大的疲劳辉纹,或粗大的疲劳辉纹加微孔花样,并且其上多有一 层氧化物。

接触疲劳断裂性质的判别 接触疲劳断口和磨损疲劳断口特征基本相同,其疲劳辉纹均因摩擦而呈现断续状和不清晰特征。

疲劳断口形貌及其 特征

目录

Content

01 疲劳断口的宏观形貌及其特征

02 疲劳断口的微观形貌特征

01 疲劳断口的宏观形 貌及其特征

断口形貌特征

解理断口的另一特征是具有人字状条纹或放射状条纹。容易判断裂源和扩展方向。

-- 精品--

3.滑移分离 滑移分离断口就是剪切断口,与剪切唇相同。断口倾斜,呈 角。

45

-- 精品--

4.疲劳断裂 疲劳断口一般可划分三个不同区域:平滑区和“年轮”条纹区和瞬断区。

-- 精品--

5.蠕变断裂 蠕变断口的宏观形貌呈“冰糖”状特征。

-- 精品--

三)显微断口分析技术 1)光学显微镜断口分析技术

用光学显微镜对断口进行观察和分析。其固有缺点为放大倍率低(×100-×500 ),焦点深度浅。只限于平坦的断口。主要用于观察材料的组织及裂纹 的形态等。

剪切断口

( 4 、5 剪切唇)

穿晶断口

(解理断口、疲劳断口)

沿晶断口

塑性--脆性断裂

2)按断裂机理分类:解理断裂、韧窝断裂、准解理断裂、 疲劳断裂、环境断裂、蠕变断裂、 滑移分离、穿晶断裂等。

-- 精品--

二)宏观断口特征 1)断口三要素 纤维状区、放射状区、剪切唇。

三要素的大小分布和材质、形状、温度及受力状态有关。有时并不同时出现。 根据的分布类型、面积大小及形状等可以推测应力大小、应力状态、温度、材质 情况;可判断裂源和扩展方向。

--同断裂机制断口的宏观特征 1.韧窝断裂

材料由于激烈的局部塑性变形引起的断裂称韧窝断裂或韧性断裂。 韧窝断裂断口的宏观特征是具有纤维状和剪切唇标记。 纤维状呈现凹凸不平的宏观外貌。 剪切唇形貌区域呈现倾斜断面,往往在断口边缘出现。

-- 精品--

2.解理断裂 晶体材料受拉应力使晶体沿一定的结晶学平面发生分离的过程称解理断裂,断