间歇分割器选型计算

北机间歇分割器样本-下

北机牌®北机牌®DS-DF力矩参数表DS-DF力矩参数表3738PS:○:1停留 ※:2停留 ●:3停留 ☆:4停留PS:○:1停留 ※:2停留 ●:3停留 ☆:4停留北机牌®北机牌®DS-DF力矩参数表DS-DF力矩参数表3940PS:○:1停留 ※:2停留 ●:3停留 ☆:4停留PS:○:1停留 ※:2停留 ●:3停留 ☆:4停留北机牌®北机牌®DS-DF力矩参数表DS-DF力矩参数表4142PS:○:1停留 ※:2停留 ●:3停留 ☆:4停留PS:○:1停留 ※:2停留 ●:3停留 ☆:4停留北机牌®北机牌®DS-DF力矩参数表DS-DF力矩参数表4344PS:○:1停留 ※:2停留 ●:3停留 ☆:4停留PS:○:1停留 ※:2停留 ●:3停留 ☆:4停留北机牌®北机牌®DS-DF力矩参数表4546精密间歇凸轮分割器-DT系列PS:○:1停留 ※:2停留 ●:3停留 ☆:4停留DT 平台桌面型此系列机种之尺寸设计特性与凸缘型功能相似,于驱动运转上可承受超大轴向负载及垂直径向压力,在输出端有一凸起固定盘面及大孔径空心轴,可搭配设置动态,静态自动化周边设备,可将动力源之电,油,气管路置于空心孔内,此系列机种广泛应用于重负载,直结自动化设备之各类机构及产业机械,作同步自动化间歇驱动。

北机牌®北机牌®精密间歇凸轮分割器-DT系列注:输入轴的CD2停留范围内的数值。

注2:C1至C5数值是连到安全系数=2时的数值。

注:输入轴的CD2停留范围内的数值。

注2:C1至C5数值是连到安全系数=2时的数值。

4748精密间歇凸轮分割器-DT系列注:输入轴的CD2停留范围内的数值。

注2:C1至C5数值是连到安全系数=2时的数值。

注:输入轴的CD2停留范围内的数值。

注2:C1至C5数值是连到安全系数=2时的数值。

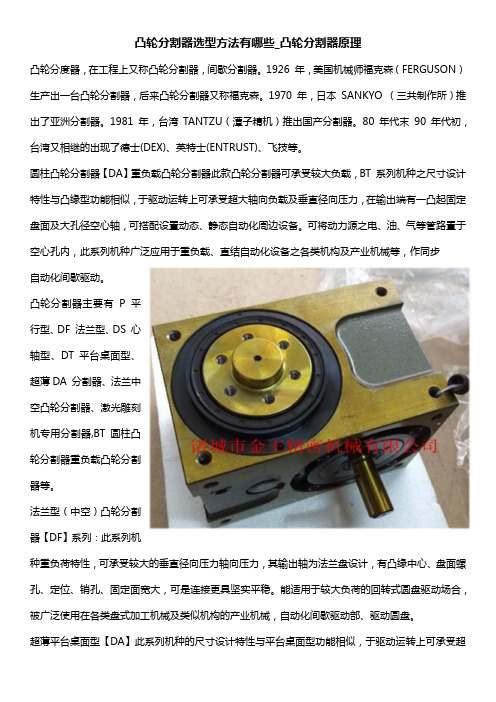

凸轮分割器选型方法有哪些_凸轮分割器原理

凸轮分割器选型方法有哪些_凸轮分割器原理凸轮分度器,在工程上又称凸轮分割器,间歇分割器。

1926 年,美国机械师福克森(FERGUSON)生产出一台凸轮分割器,后来凸轮分割器又称福克森。

1970 年,日本SANKYO (三共制作所)推出了亚洲分割器。

1981 年,台湾TANTZU(潭子精机)推出国产分割器。

80 年代末90 年代初,台湾又相继的出现了德士(DEX)、英特士(ENTRUST)、飞技等。

圆柱凸轮分割器【DA】重负载凸轮分割器此款凸轮分割器可承受较大负载,BT 系列机种之尺寸设计特性与凸缘型功能相似,于驱动运转上可承受超大轴向负载及垂直径向压力,在输出端有一凸起固定盘面及大孔径空心轴,可搭配设置动态、静态自动化周边设备。

可将动力源之电、油、气等管路置于空心孔内,此系列机种广泛应用于重负载、直结自动化设备之各类机构及产业机械等,作同步自动化间歇驱动。

凸轮分割器主要有P 平行型、DF 法兰型、DS 心轴型、DT 平台桌面型、超薄DA 分割器、法兰中空凸轮分割器、激光雕刻机专用分割器,BT 圆柱凸轮分割器重负载凸轮分割器等。

法兰型(中空)凸轮分割器【DF】系列:此系列机种重负荷特性,可承受较大的垂直径向压力轴向压力,其输出轴为法兰盘设计,有凸缘中心、盘面螺孔、定位、销孔、固定面宽大,可是连接更具坚实平稳。

能适用于较大负荷的回转式圆盘驱动场合,被广泛使用在各类盘式加工机械及类似机构的产业机械,自动化间歇驱动部、驱动圆盘。

超薄平台桌面型【DA】此系列机种的尺寸设计特性与平台桌面型功能相似,于驱动运转上可承受超大轴向负载及垂直径向压力,在输出端有凸起固定盘面及大孔径空心轴,可搭配设置动态、静态自动化周边设备,可将动力源的油、气管路设计于空心孔内,此系列机种广泛应用于重负载、直结自动化设备的各类机型及产业机型等,作同步自动化间歇驱动。

“凸轮分割器”产品广泛应用在制药机械、印刷机械、食品包装机械、玻璃机械、陶瓷机械、烟草机械、机床加工中心等,该产品我公司产品具有定位精度高,高速运转平衡,传递扭矩大等特点。

凸轮分割器选型计算(自动计算 二里半教育)

(三)注:入力轴起动负载扭矩视为 入力轴扭矩

(四).计算所需之马力 假设Z=0.6 或

(O)

ቤተ መጻሕፍቲ ባይዱTca Tc P

8 300 sec 60 sec 80 rpm 40 cm

3 cm 7.8 kg/m^3 0.5 kg

4 kg 15 cm 30 cm 1.5 0.15 kg/m

120 度

1.76 5.53 0.99

①间歇分割器设计资料 间歇分割定位等份 (N) 每分割驱动时间 (t1) 每分割定位时间 (t2) 人力轴之回转速 (n) 回转盘直径 (D) 回转盘厚度 (T) 材质比重 (M) 工件重量 (M1) 夹具重量 (M2) 转盘依靠其底部之滑面支撑本身重量负荷,有效半径 (r) 夹具固定的节圆直径 (De) 安全负载之因数 (fc) 摩擦系数u

29.405 kg 32 kg 4 kg

0.0600 kg.m.S^2 0.0735 0.0092 0.1427

69.4922 rad/S^2 9.9140 kg/m

1.4716 kg/m

0

11.3856 kg/m

17.0785 kg/m

0 6.3404 kg/m

1.1807 HP 0.6

0.8671 kw

凸轮转位角度 (Qh)

凸轮曲线是变形正玄曲线 (M.S.) 因此 最大非向心速度 最大非向心加速度 凸轮最大扭力系数

(Vm) (Am) (Qm)

(一)负载扭矩Tt:

(1).惯性扭矩:

(a)圆盘重量

W1

夹具的重量

W2

工件的重量

W3

(b)回转盘惯性矩

I1

夹具惯性矩

I2

工具惯性矩

I3

(c)总惯性矩

自动化设计标准件选型

简图

缓冲原理

适合气缸

固定缓冲

在活塞或前后盖上加装橡胶垫片,吸收冲击能量

适用于气缸速度小于750mm/s的中小型气缸及单动气缸

气缓冲

控制缓冲端气体流出速度,通过背压完成缓冲

适用于气缸速度不大于500mm/s的大中型气缸及速度不大于1000mm/s的中小型气缸

如使用环境温度较高时,请选择密封件材质为氟橡胶;

气缸与之相关的计算公式

1.气缸耗气量计算

Q / Qmax—— 气缸的最大耗气量 L/minD —— 缸径 cmVmax: 气缸的最大速度 mm/sS ——气缸行程(cm)t —— 气缸一次夹紧(或松开)动作时间(sec),P —— 使用压力 (Mpa)气缸的耗气量还包括非工作容积(如气缸内气管等),所以需将耗气量计算结果乘以经验值:1.25~2.0; (一般取值2.0)

梯形丝杆与滚珠丝杆对比

梯形丝杠和滚珠丝杠主要区别分为三点1)结构不同 梯形丝杠的结构简单、不复杂,主要是由螺杆和螺母组成,安装简单方便,但精度要求达不到。 而滚珠丝杠则是由螺杆、螺母、钢球、预压片、反向器、防尘器组成,结构复杂,安装要求高,但精度高, 并已逐渐替代梯形丝杠的使用。 2)工作原理不同 梯形丝杠是依靠丝母与丝杠之间的油膜产生相对滑动工作的,滑动摩擦从而完成直线运动。摩擦力大易 磨损而且传动副存在间隙,反向旋转时有空位,精度低 滚珠丝杠的工作原理为:当丝杠作为主动体时,滚珠丝杆是高副机构,运动件都淬火到极高硬度,传动精度高,摩擦力小, 不易磨损,寿命长,配合件无间隙,广泛应用在精密机械3)产品特点不同 梯形丝杠的特点是成本低,能够自锁,应用于要求精度较低的一些机床,如升降机等工业设备。

单只线轨装配图

双只线轨装配图

滚珠线轨安装方式

间歇分割器选型计算

产品明细:例一、使用于间歇回转圆盘INDEXING DRIVES选用适当大小及规格之间歇分割器(INDEXING DRIVES)及所需动力之马达,请依据下列之计算,参考图一所示间歇分割器(INDEXING DRIVES)设计资料:1.间歇分割定位等分:N=6 S:分割数2.每等分回转时间:秒3.入力轴之回转数:n=80rpm:凸轮轴速度(每分钟回转数)4.凸轮曲线:修正正弦曲线5.回转盘之尺寸:O300X20t6.夹具之重量:3kg/组7.工作之重量:0.25kg/组8.转盘依靠其底部之滑动面支持本身重量负荷,有效半径:R=100(m/m)9.夹具固定于节圆直径O200(m/m)处解答1~1 间歇分割定位等分:N=61~2 回转时间和定位时间之比为1:2,因此转位角度(INDEX ANGLE),h=360°x1/1+2=120°1~3 入力轴之回转数:n=80rpm1~4 凸轮曲线系修正正弦曲线,因此Vm=1.76, Am=5.53, Qm=0.991~5 负载扭矩:Tt1.惯性扭矩:Tt(a)转盘重量:W1夹具重量:W2工作重量:W3 则W1=/4x302x2x7.8x1/1000=11.026(kg)W2=3x6=18(kg)W3=0.25x6=1.5(kg)(b)回转盘惯性矩:I1夹具惯性矩:I2 工作惯性矩:I3 各为I1=W1R2/2G=11.026x0.152/2x9.8=0.0126(kg x m x s2)I2=W1Re2/G=18x0.12/9.8=0.018(kg x m x s2)I3=W1Re2/G=1.5x0.12/9.8=0.0015(kg x m x s2)(c)总惯性矩:II=I1+I2+I3 I=0.0126+0.018+0.0015=0.032(kg x m x s2)(d)出力轴最大角加速度:=Amx2/Nx(360/hxn/60)2=5.53x2/6x(360/120x80/60)2=92.66(rad/s2)(e)静扭矩(惯性扭矩):TiTi=1x Ti=0.032x 92.66=2.965(kgx m)2.摩擦扭矩:TfTf=x w x R=0.15x (11.026+18+1.5) x 0.1=0.458(kgx m)3.作功扭矩:Tw在间歇分割时没有作功,因此Tw=04.以上总负载扭矩:TtTt=Ti+Tf+Tw=2.965+0.458+0=3.423(kgx m)1~6 实际负载扭矩:Te 安全负载之因数 fc=1.5Te=Tt x fc=3.423 x 1.5= 5.135(kg x m)1~7 入力轴扭矩:Tc 注:入力轴起动负载扭矩视为0,因此Tca=0Tc=360/hxN x Qm x te + Tca= 360/120x6 x 0.99 x 5.135 =2.54(kg x m)1~8 计算所需之马力:PP=Tcxn/716xn(HP) 或 P= Tcxn/975xn(kw) Thp=Tcxn/716xn(HP) 或 P=Tcxn/975xn假设效率n=60%那么P=2.54x80/716x0.6=0.47(HP) 或 P=2.54x80/975x0.6=0.34(kw)事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力为1/21~9 选择适用之间歇分割器(INDEXING DRIVES)根据以上所计算之资料以及人力轴之转数80rpm来选择,请参考说明书上所记载,凡是出力轴扭矩高于以上所计算之Te值者均可选用。

分割器选型计算公式

分割器选型计算公式English Answer:Separator Selection Calculation Formula.The separator selection calculation formula is used to determine the appropriate size and type of separator for a given application. The formula takes into account factors such as the flow rate, the fluid density, the pressure drop, and the allowable pressure loss.The most common separator selection calculation formula is the Stokes' law, which is given by:d = sqrt(18µ/πρgQ)。

Where:d is the diameter of the separator (in meters)。

µ is the dynamic viscosity of the fluid (in P a·s)。

ρ is the density of the fluid (in kg/m³)。

g is the acceleration due to gravity (in m/s²)。

Q is the flow rate (in m³/s)。

This formula can be used to calculate the minimum size separator required for a given application. However, it is important to note that other factors, such as the pressure drop and the allowable pressure loss, may also need to be considered.Chinese Answer:分离器选型计算公式。

分割器的精度如何计算【干货】

分割器的精度是这样表示分割器的精度单位就是角度秒,可以作为一个单位用,也就是代表了一台分割器的精度指标。

单位符号是“″”,秒在这里就是角度秒的意思。

一个圆周是360°,换算成秒就是1°=3600″,所以是其单位精度是非常高的。

一般普通的分割器的精度是在±30″左右,但是斯炜达现在可以定制做到±15″高精度的分割器,也主要应用高精度组装机,实现间歇分割。

角度秒是代表精度的,分割器的精度有分割精度和重复精度,所以在买分割器时一定要咨询清楚,分割精度就是指分割器转动一个工位的精度,而重复精度就是指转动一圈后回到原点的精度,重复精度的要求就非常的高了分割器”是输入轴上的空间立体凸轮与输出轴分度轮上的从动滚子无间隙啮合形成的机构(其啮合传动方式类似于蜗轮蜗杆传动)。

自动化分度装置——间歇式凸轮分割器选型计算公式自动化分度装置——间歇式凸轮分割器选型计算公式其特点是:凸轮基面为圆弧回转体,从动滚子轴线与输出轴垂直,并与凸轮轴线处在同一平面内。

凸轮廓面的曲线段驱使分度轮转位,直线段使分度轮静止并自锁。

通过该机构将连续的输入回转运动转化为间歇的步进输出运动。

自动化分度装置——间歇式凸轮分割器选型计算公式自动化分度装置——间歇式分割器选型计算公式分割器产品广泛应用在自动组装机,自动装配机,自组送料机,自动组力机,自动加工机,印刷机,移印机,网印机,烫金机,真空成型机,自动化分度装置——间歇式凸轮分割器选型计算公式自动检查机,选别机,电容器一贯机,电容器自动化和分类机,电阻二极管设备,自动打包机,自动化分度装置——间歇式凸轮分割器选型计算公式全自动铅丝焊接及动压机,自动灯丝收卷机,制药机械、印刷机械、食品包装机械、玻璃机械、陶瓷机械、烟草机械、化工机械,电子设备,数控机床加工中心等需要把连续运转转化为步进动作的各种自动化机械上。

凸轮分割器选型计算

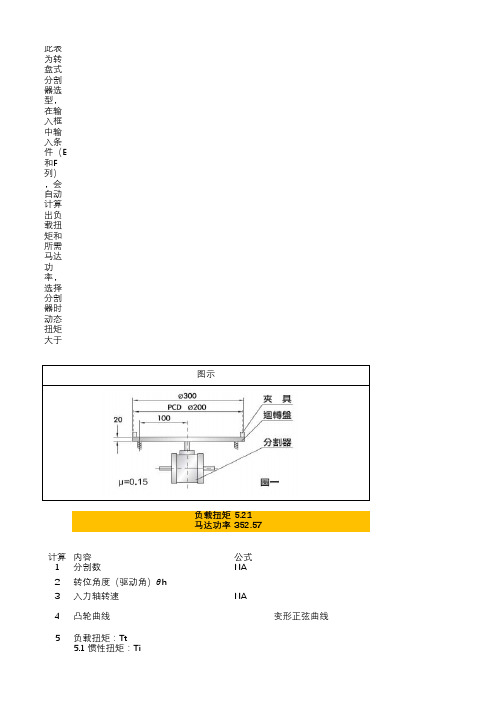

凸轮分割器选型实例

• 选型

–原则:在转速n下,分割器 的输出轴扭矩高于Te=4.48 即可

圆盘m1

–根据转速n,并查参数表可 知最小可用60mm的分割器

–根据安装尺寸需求可以向上 选型如70DF 80DF 100DF等

型号格式:RU 80 DF 08 120 2 R S3 VW 1 X

– 1:惯性扭矩的计算

圆盘m1

• 输出轴最大角加速度的计算

300mm 200mm

分割器

工位m2

• Am=5.53 (曲线角加速度) N:工位数

• n:电机转速

θ:分度角

• 惯性扭矩Ti

总转动惯量I=I1+I2+I3

凸轮分割器选型实例

• 计算负载(Tt)

– 负载包括:惯性扭矩Ti+摩擦扭矩Tf+ 做功扭矩Tw

• 平面凸轮轮廓面的曲线段驱使分度 轮转位,直线段使分度轮静止,并定 位自锁。通过该机构将连续的输入运 动转化为间歇式的输出运动。

3 .圆柱凸轮分割器

• 圆柱凸轮分割器曲线的运动特性好, 传动是光滑连续的,振动小,噪声低, 传动平稳。

三、从动件的间歇运动形式

• 弧面凸轮分割器、平行凸轮分割器和圆柱凸轮分割器, 它们都是通过特定的凸轮带动分度盘(从动轴)运动,从 而将连续均匀的输入运动转变成有规律的间歇分度运动。 凸轮的曲线部分驱动分度盘转位,直线(圆弧)部分使分 度盘牢固自锁在准确位置。从动件可实现的间歇运动形式 如下:

2 .凸轮分割器结构图

• 凸轮分割器,也习惯称间歇分割器。凸轮分割器是实现 间歇运动的机构,具有分度精度高、运转平稳、传递扭矩 大、定位时自锁、结构紧凑、体积小、噪音低、高速性能 好、寿命长等显著特点,是替代槽轮机构、棘轮机构、不 完全齿轮机构、气动控制机构等传统机构的理想产品。

凸轮分割器选型计算及应用实例

目录一:产品介绍与外型选购1.弧面凸轮分割器(1)介绍(2)型式选定参数(3)外形图及尺寸(4)技术参数表2.平行凸轮分割器(1)介绍(2)型式选定参数(3)外形图及尺寸(4)技术参数表3.圆柱凸轮分割器(1)介绍(2)示意外形图4.凸轮及模具制作二:选型范例三:新品推荐。

凸轮间歇机构广泛应用在制药机械、印刷机械、包装机械、玻璃机械、陶瓷机械、烟草机械、机床加工中心、自动送料机等需要把连续运转转化为步进动作的各种自动化机械上。

该产品具有步进定位精度高、高速运转平稳、传递扭矩大、定位时自锁等显著优点,是替代槽轮机构、不完全齿轮机构、棘轮机构等传统间歇机构的最理想产品。

“一:产品介绍与外型选择1、弧面凸轮分割器“弧面凸轮分割器”是输入轴上的空间立体凸轮与输出从动轴上的从动滚子无间隙啮合形成的机构。

其特点是:凸轮基面为圆弧回转体,从动滚子轴线与输出轴垂直,并与凸轮轴线处在同一平面内。

凸轮廓面的曲线段驱使分割盘转位,直线段使分割盘静止并自锁。

通过该机构将连续的输入回转运动转化为间歇的步进输出运动。

该种类型的分割器由于精度高、速度快、扭矩大、体积小等显著特点,广泛应用于各种需要步进驱动的自动组合机,加工机械,金属加工器械,输送机步进驱动,包装机,食品机械,分装设备,医药器械,自动检测机,挤压入料装置,以及在其他工业使用的间歇分割机。

弧面凸轮分割器按照输出轴的输出类型分为:轴式、法兰式、平台桌面式.型式选定需提供如下参数:1.中心距(即输入轴与输出轴间的距离):45、50、63、70、80、83、100、110、125、140、150、160、175、180、200、250、3502.分割数:2、3、4、5、6、8、9、10、12、16、24、32、……3.动程角:90°;120°;180°;240°;270°;300°等4.凸轮旋向:右旋R为标准型、左旋L(见下图)5.曲线类型:(1)MS曲线(优选变正弦曲线,标准)、(2)MT 曲线、(3)MCV曲线、(4)按用户要求曲线。

140DS分割器价格是多少?140DS分割器选型计算方式是什么?

140DS分割器价格是多少?140DS分割器选型计算方式是什么?在日常生活中,大家都多多少少听说过140DS分割器,那么各位对140DS分割器了解又有多少呢?是不是哪个140DS分割器厂家更靠谱是大家比较关心的问题?憋着急,下面小编来一一问您解答疑惑~~~~140DS分割器价格的一个决定因素是技术的投入,140DS分割器所涵盖的技术从产品的选型、设计、到加工测量每一个环节都体现了工程技术团队加工技术的较好,比如在产品选型的初期,对于产品技术参数的匹配度,就是一个专业技术参数和使用经验的计算过程,因为计算所涉及到的参数较多,分割数、驱动角度、出入力轴的转数、圆盘直径、厚度、材质、夹具重量、工件重量、中心距离等,这些参数即使是专业的工程师计算,也是要经过多次的理论数据与实际加工经验相结合才得出的有效数据,因为,选型意味着产品的匹配度,也决定了产品价格的关键所在。

140DS分割器原理主要的特点是完成升降生产动作,大部分在机械的升降动作中用到,特别是高速的生产动作,140DS分割器的稳定性是其它设备所不及的,同样在这些升降动作需求中,无论从设计还是实际的应用中,所付出的成本同比分割器也是低的。

升降分割器所能实现的是高低工位的运作,或者是加工条件的需求,定向入力分割所实现的升降运动的功能。

摇摆式的运作属于分割器的凸轮分割中所产生往复运动的原理,入力轴的连续旋转,在分割的作用下,出力轴作往复运动,在生产中,这种摇摆式的应用较常用在同一工序的两个加工动作,或两个不同的工序的同一加工动作中,在一些大型机械中,需要达到摇摆需求的部件中也常常被用到,有一些摇摆式的机械动作也习惯使用电机的极位切换的方式,但是,从使用中的稳定性上,还是分割器的优势多些。

140DS分割器有两种主要的操作模式。

一种模式被称为“按需循环”。

它的意思就是,凸轮的输入轴一次循环一圈,分割器的输出轴在分割的作用下输出一个位置。

整个机械运作通常是通过使用凸轮轴传感器来检测凸轮轴位置和VFD来停止及起动电动机来实现。

自动化非标设计各标准件选型知识概要精品示范86张

非标选型内容包括:

1、气缸 2、直线线轨 3、滚珠丝杆 4、伺服电机 5、减速机 6、凸轮分割器

7、同步轮带 8、轴承 9、齿轮齿条 10、链轮链条 11、拖链 12、液压油缸

一:气缸选型

气缸类:标准/超薄气缸、迷你/笔形气缸

控制元件类: 电磁阀、 气动阀、 机械阀

螺母座

丝杆配件

梯形丝杆与滚珠丝杆对比

梯形丝杠和滚珠丝杠主要区别分为三点 1)结构不同 梯形丝杠的结构简单、不复杂,主要是由螺杆和螺母组成,安装简单方便,但精度要求达不到。 而滚珠丝杠则是由螺杆、螺母、钢球、预压片、反向器、防尘器组成,结构复杂,安装要求高,但精度高, 并已逐渐替代梯形丝杠的使用。 2)工作原理不同 梯形丝杠是依靠丝母与丝杠之间的油膜产生相对滑动工作的,滑动摩擦从而完成直线运动。摩擦力大易 磨损而且传动副存在间隙,反向旋转时有空位,精度低 滚珠丝杠的工作原理为:当丝杠作为主动体时,滚珠丝杆是高副机构,运动件都淬火到极高硬度,传动精度高,摩擦力小, 不易磨损,寿命长,配合件无间隙,广泛应用在精密机械 3)产品特点不同 梯形丝杠的特点是成本低,能够自锁,应用于要求精度较低的一些机床,如升降机等工业设备。

滚珠丝杆介绍

滚珠丝杆钢球循环机构

内循环

回球器式

优点:返回通道短,一个循环只有一圈钢球,流畅性好, 摩擦损失小,效率高,径向尺寸小,刚性好 缺点:返向器钢球返回通道的曲面加工复杂

外循环

端盖式

优点: 结构紧凑,工艺性好 缺点: 循环回路长,流畅性差,钢球通过短槽时易卡住

螺旋槽式

优点: 结构简单,制造方便,承载能力大 缺点: 钢球流畅性较差,挡珠器较易磨损

密封件材质

特点

凸轮分割器选型

凸轮曲线系修正正弦曲线,因此负载扭矩计算Tt1.惯性扭矩:Tt(a)转盘重量:W 1 夹具重量:W 2 工作重量:W 3 则W1=99.879318W2=56W3=0(b)回转盘惯性矩:I 1 夹具惯性矩:I 2 工件惯性矩:I 3 各为I 1=W 1R 2/2GI1= 1.03191642I 2=W 1Re 2/GI2=0.05714286I 3=W 1Re 2/GI3=0(c)总惯性矩:II=I 1+I 2+I 3I= 1.08905928(d)出力轴最大角加速度:Am×2/N×(360/h×n/60)239.089358(e)静扭矩(惯性扭矩):Ti 以下为自动计算分割器选型计Ti=Ti=42.57062812. 摩擦扭矩:TfTf=Tf= 2.338189773. 作功扭矩:Tw在间歇分割时没有作功,因此Tw=0Tw=04.以上总负载扭矩:TtTt=Ti+Tf+Tw Tt=44.9088179实际负载扭矩:Te 安全负载之因数fc fc= 1.5Te=Tt x fc Te=67.3632268入力轴扭矩:Tc 注:入力轴起动负载扭矩视为0,因此Tca=0Tca=0Tc=360/(h×N) × Qm × te + Tca Tc=25.0085979计算所需之马力:PP=Tc×n/716×n(HP) 或 P= Tc×n/975×n(kw) Thp=Tc×n/716×n(HP) 或 P=Tc×n/975×n 假设效率n=60%那么P= 3.49282094P= 2.5649844事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力为1/2选择适用之间歇分割器(INDEXING DRIVES)根据以上所计算之资料以及入力轴之转数n rpm来选择,请参考说明书上所记载,凡是出力Vm:最大非向性速度Am:最大非向性之加速度Qm:凸轮轴最大扭力系数:角加速度h:入力轴转位(驱动)角度N: 分割数秒转位时间(仅回转时间)rpm凸轮轴速度(每分钟回转数) 修正正弦曲线cm单位为cm cm单位为cm g/cm3单位为g/cm3kg/组kg/组m100mm处m支撑处直径200mm °秒常数:pi=3.1416G=9.8Am=5.53Qm=0.99kgkgkg(kg x m x s2)rad/s2kg x m x s2kg x m x s2kg x m x s2选型计算公式如下参数取夹具重心到转盘轴心距离的2倍回转时间和定位时间之比选为1:2,因此转位角度h=360°x1/1+2=120°包括回转时间和停止时间kg· mkg· mkg· m一般取1.5~2对照分割器参数表选取>Te值的型号kg x mkg x mP=Tc×n/975×nHPkw是出力轴扭矩高于以上所计算之Te值者均可选用。

分割器选型计算公式

分割器选型计算公式2010年05月11日 星期二 23:38例一、 使用于间歇回转圆盘INDEXING DRIVES选用适当大小及规格之间歇分割器(INDEXING DRIVES)及所需动力之马达,请依据下列之计算,参考图一所示间歇分割器(INDEXING DRIVES)设计资料:1. 间歇分割定位等分: N=6 S :分割数2. 每等分回转时间:秒3. 入力轴之回转数:n=80rpm :凸轮轴速度(每钟回转数)4. 凸轮曲线:修正正弦曲线5. 回转盘之尺寸:O300X206. 夹具之重量:3kg /组7. 工作之重量:0.25kg /组8. 转盘依靠其底部之滑动面支持本身重量负荷,有效径:R=100(m/m)9. 夹具固定于节圆直径O200(m/m)处解答1~1 间歇分割定位等分:N=61~2 回转时间和定位时间之比为1:2,因此转位角度(INDEX ANGLE),h=360°x1/1+2=120° 1~3 入力轴之回转数:n=80rpm1~4 凸轮曲线系修正正弦曲线,因此Vm=1.76, Am=5.53, Qm=0.991~5 负载扭矩:Tt1.惯性扭矩:Tt(a)转盘重量:W1夹具重量:W2工作重量:W3 则W1=/4x302x2x7.8x1/1000=11.026(kg)W2=3x6=18(kg)W3=0.25x6=1.5(kg)(b)回转盘惯性矩:I1夹具惯性矩:I2 工作惯性矩:I3 各为I1=W1R2/2G=11.026x0.152/2x9.8=0.0126(kg x m x s2)I2=W1Re2/G=18x0.12/9.8=0.018(kg x m x s2)I3=W1Re2/G=1.5x0.12/9.8=0.0015(kg x m x s2)(c)总惯性矩:II=I1+I2+I3 I=0.0126+0.018+0.0015=0.032(kg x m x s2)(d)出力轴最大角加速度:=Amx2/Nx(360/hxn/60)2=5.53x2/6x(360/120x80/60)2=92.66(rad/s2)(e)静扭矩(惯性扭矩):TiTi=1x Ti=0.032x 92.66=2.965(kgx m)2.摩擦扭矩:TfTf=x w x R=0.15x (11.026+18+1.5) x 0.1=0.458(kgx m)3.作功扭矩:Tw在间歇分割时没有作功,因此Tw=04.以上总负载扭矩:TtTt=Ti+Tf+Tw=2.965+0.458+0=3.423(kgx m)1~6 实际负载扭矩:Te 安全负载之因数 fc=1.5Te=Tt x fc=3.423 x 1.5= 5.135(kg x m)1~7 入力轴扭矩:Tc 注:入力轴起动负载扭矩视为0,因此Tca=0Tc=360/hxN x Qm x te + Tca= 360/120x6 x 0.99 x 5.135 =2.54(kg x m)1~8 计算所需之马力:PP=Tcxn/716xn(HP) 或 P= Tcxn/975xn(kw) Thp=Tcxn/716xn(HP) 或P=Tcxn/975xn假设效率n=60%那么P=2.54x80/716x0.6=0.47(HP) 或 P=2.54x80/975x0.6=0.34(kw)事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力为1/21~9 选择适用之间歇分割器(INDEXING DRIVES)根据以上所计算之资料以及人力轴之转数80rpm来选择,请参考说明书上所记载,凡是出力轴扭矩高于以上所计算之Te值者均可选用。

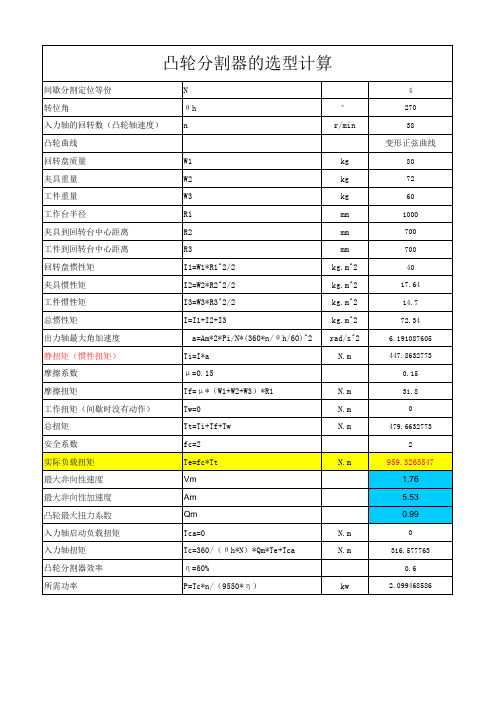

NCS分割器方案选型的进一步验算和分析

NCS分割器方案选型的进一步验算和分析NCS分割器方案选型的进一步验算和分析已知条件,设计资料:(1)间歇分割定位等分:S=4 S:分割数(2)每等分驱动时间:3秒(工艺要求,不能超过3秒);定位时间:?秒注:动程时驱动速度比较慢些好,工艺要求实际静止定位时间为40秒左右,靠电机刹车或离合器脱开来实现这个定位时间。

(3)凸轮曲线:变形正弦曲线(采用标准普通的就行)(5)回转盘的尺寸:3500×30T ,铝合金6061T6。

回转盘的重量:600Kg注:如此尺寸、厚度的铝合金回转盘,如果均为实心的话,其重量为778Kg,显然太重,在设计实践中,我们经常将中央部位挖空,边角不放夹具和工件的无用处切掉,使其重量减少到600Kg甚至500、300Kg都不会有问题(合理挖空也不会影响其刚性),以下按600kg计算(6)夹具和工件的重量:150kg/组,此处留有较大余量。

精度要求:1,3.5m直径处旋转定位精度≤±0.1,2,3.5m直径处承受100公斤(假设,实际没这么大)焊接力时转盘铅直方向的挠度≤0.1。

计算,选型如下:首先,驱动角(又称动程角、分度角)的确定。

根据设计经验,驱动角过小会很严重影响转盘转动时的角加速度,对分割器选型和工件定位非常不利。

较小的分度角(90°、120°)分割器—转盘方案往往只用于节拍很快的电子零件组装机械中。

在此设计案例中,转盘直径达到3.5m,显然不能使用过小的分度角;而且,工艺要求的每等分驱动时间可以达到3s之多,也给了我们选择较大分度角的条件。

如此,此案例只能考虑选择270°、300°、330°这几种分度角。

下面我们先按中间值300°来进行计算和选型。

公式:驱动角:θ=360×(驱动时间)/(驱动时间+定位时间)= 300deg 。

已知,驱动时间=3s,则计算出定位时间为0.6s。

分割器选型计算

此表为转盘式分割器选型,在输入框中输入条件(E和F列),会自动计算出负载扭矩和所需马达功率,选择分割器时动态扭矩大于图示负载扭矩5.21马达功率352.57计算内容公式1分割数NA2转位角度(驱动角)θh3入力轴转速NA4凸轮曲线变形正弦曲线5负载扭矩:Tt5.1 惯性扭矩:Tia:重量转盘重量 W1W1=密度*体积=ρ*π*r*r*h 夹具重量W2W2=夹具重量*夹具数工件重量W3W3=夹具重量*夹具数b:回转盘惯性扭矩转盘惯性距I1夹具惯性距I2工件惯性距I3c:总惯性矩II=I1+I2+I3d:出力轴最大角加速度:αe:静扭矩(惯性扭矩):Ti Ti=I*α5.2 摩擦扭矩: Tf 摩擦系数取 u=0.15Tf=u*W*Re 5.3 工作扭矩 Tw 在间歇分割时没有作功因此Tw=05.4 以上总负载扭矩 Tt Tt=Ti+Tf+Tw 6实际负载扭矩∶Te 安全负载之因数 fc=1.5Te=Tt*fc 7输入轴扭矩∶Tc 输入轴起动负载扭矩视为0,因此Tca=0P=Tc*n/(716*Q)(HP)P= Tc*n/(975*Q)(kw)事实上,以上所计算数值为起动时最大马力,而连续传动所需之马力为1/29选择适用之间歇分割器根据以上所计算之资料以及输入轴转速80rpm来选择,请参考说明书上所记载,凡是输出轴扭矩高于以上所计算之Te值者均可选用。

注:我公司建议安全因素考量输入轴转速低于30rpm时,以30rpm计算当驱动角度90°时,安全负载之因素fc=2.0计算8计算所需之马力∶P 假设效率Q=60%Tc*Qm*Te+TcaKG.MW计算结果单位6.00NA 120.00度80.00rpm Vm 1.76Am5.53Qm 0.9963只需输入此列数变形正弦曲线11.02KG18.00KG1.50KG0.01KG.M.S.S0.02KG.M.S.S0.00KG.M.S.S0.03KG.M.S.S92.61rad/(s.s)3.01kg.m0.46kg.m0.00kg.m3.47kg.m5.21kg.m fc 1.5 2.58kg.m0.48HP0.35KW转换后单位序曲线类型NA1变形台(梯)形曲线2变形正弦曲线rpm3变形等速度曲线NA4有理式曲线0.02MNAKG/组KG/组MMNApi 3.14G 9.8S45C 密度7800KG/M^3AL 密度2700KG/M^3值转换680形正弦曲线3S45C 0.250.10.20.5用途高速和轻负载中高速和中度负载低速和重负载振动控制。

凸轮分割器的选型计算

N

θh

°

n

r/min

Байду номын сангаас

W1 W2 W3 R1 R2 R3 I1=W1*R1^2/2 I2=W2*R2^2/2 I3=W3*R3^2/2 I=I1+I2+I3 a=Am*2*Pi/N*(360*n/θh/60)^2 Ti=I*a μ=0.15 Tf=μ*(W1+W2+W3)*R1 Tw=0 Tt=Ti+Tf+Tw fc=2 Te=fc*Tt Vm Am Qm Tca=0 Tc=360/(θh*N)*Qm*Te+Tca η=60% P=Tc*n/(9550*η)

kg kg kg mm mm mm kg.m^2 kg.m^2 kg.m^2 kg.m^2 rad/s^2 N.m

N.m N.m N.m

N.m

N.m N.m

kw

4 270 38 变形正弦曲线 80 72 60 1000 700 700 40 17.64 14.7 72.34 6.191087605 447.8632773 0.15 31.8 0 479.6632773 2 959.3265547 1.76 5.53 0.99 0 316.577763 0.6 2.099468586

凸轮分割器的选型计算

间歇分割定位等份 转位角 入力轴的回转数(凸轮轴速度) 凸轮曲线 回转盘质量 夹具重量 工件重量 工作台半径 夹具到回转台中心距离 工件到回转台中心距离 回转盘惯性矩 夹具惯性矩 工件惯性矩 总惯性矩 出力轴最大角加速度 静扭矩(惯性扭矩) 摩擦系数 摩擦扭矩 工作扭矩(间歇时没有动作) 总扭矩 安全系数 实际负载扭矩 最大非向性速度 最大非向性加速度 凸轮最大扭力系数 入力轴启动负载扭矩 入力轴扭矩 凸轮分割器效率 所需功率

机械设计必备计算

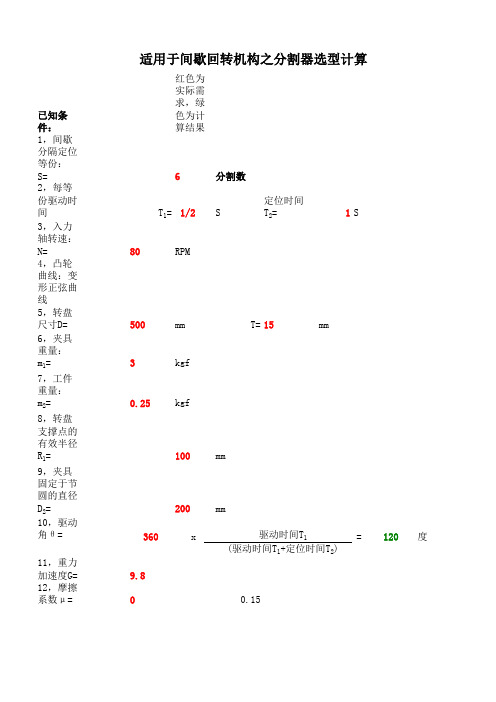

已知条件:红色为实际需求,绿色为计算结果1,间歇分隔定位等份: S=6分割数2,每等份驱动时间T 1=1/2S 定位时间T 2=1S 3,入力轴转速:N=80RPM 4,凸轮曲线:变形正弦曲线5,转盘尺寸D=500mm T=15mm 6,夹具重量:m 1=3kgf 7,工件重量:m 2=0.25kgf8,转盘支撑点的有效半径R 1=100mm9,夹具固定于节圆的直径D 2=200mm10,驱动角θ=11,重力加速度G=9.812,摩擦系数μ=00.1513,安全负载因数 fe= 1.5驱动角为90°时fe取2.2驱动角为120°时fe取2.0计算...由于凸轮曲线为变形正弦曲线,可知最大非向性速度Vm =1.76 最大非向性加速度Am= 5.53凸轮轴最大扭力系数Qm=0.991,惯性转矩Tia,转盘重量W 1=(密度x体积)/1000=22.97kgf 夹具重量W 2=重量x数量=18.00kgf 工件重量W 3=重量x数量= 1.50kgf b,转盘惯性力矩I 1=(W 1R 2)/2G =0.07k gf·m·s 2 夹具惯性力矩I 2=(W 2R 2)/G =0.02kgf·m·s 2 工件惯性力矩I 3=(W 3R 2)/G =0.00kgf·m·s 2 c,总惯性力矩I=I 1+I 2+I 3=0.093kgf·m·s 2 d,出力轴最大角加速度aa=Am*(2π/S)*((360/θ)*(N/60))2=92.66rad/s 2 e,惯性扭矩TiTi=I*a=8.63k gf·m2.摩擦扭矩TfTf=μ*W*R=0.00k gf·m3,做功扭矩Tw间歇分割时没有做功,Tw=0k gf·m4,实际总扭矩TtTt=Ti+Tf+Tw=8.63k gf·m...实际负载转矩Te,Te=Tt*fe=12.95k gf·m...入力轴扭矩Tc 入力轴启动负载扭距为0,即Tca=0 Tc=360/(θ*S)*Qm*Te= 6.41k gf·m适用于间歇回转机构之分割器选型计算驱动时间T 1(驱动时间T 1+定位时间T 2)360x =120度…计算所需功率PP=Tc*N/(716*f)hp P=Tc*N/(975*f)kw 假设f=60.00%(效率)那么P= 1.19HP P=0.88KW 以上计算为启动时最大马力,连续运转时只需1/2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品明细:

例一、 使用于间歇回转圆盘INDEXING DRIVES

选用适当大小及规格之间歇分割器(INDEXING DRIVES)及所需动力之马达,请依据下列之计算,参考图一所示

间歇分割器(INDEXING DRIVES)设计资料:

1.间歇分割定位等分:

N=6 S:分割数

2.每等分回转时间:秒

3.入力轴之回转数:

n=80rpm:凸轮轴速度(每分钟回转数)

4.凸轮曲线:修正正弦曲线

5.回转盘之尺寸:O300X20t

6.夹具之重量:3kg/组

7.工作之重量:0.25kg/组

8.转盘依靠其底部之滑动面支持本身重量负荷,有效

半径:R=100(m/m)

9.夹具固定于节圆直径O200(m/m)处

解答

1~1 间歇分割定位等分:N=6

1~2 回转时间和定位时间之比为1:2,因此转位角度(INDEX ANGLE),

h=360°x1/1+2=120°

1~3 入力轴之回转数:n=80rpm

1~4 凸轮曲线系修正正弦曲线,因此Vm=1.76, Am=5.53, Qm=0.99

1~5 负载扭矩:Tt

1.惯性扭矩:Tt

(a)转盘重量:W1 夹具重量:W2 工作重量:W3 则

W1=/4x302x2x7.8x1/1000=11.026(kg)

W2=3x6=18(kg)

W3=0.25x6=1.5(kg)

(b)回转盘惯性矩:I1 夹具惯性矩:I2 工作惯性矩:I3 各为

I1=W1R2/2G=11.026x0.152/2x9.8=0.0126(kg x m x s2)

I2=W1Re2/G=18x0.12/9.8=0.018(kg x m x s2)

I3=W1Re2/G=1.5x0.12/9.8=0.0015(kg x m x s2)

(c)总惯性矩:I

I=I1+I2+I3 I=0.0126+0.018+0.0015=0.032(kg x m x s2)

(d)出力轴最大角加速度:

=Amx2/Nx(360/hxn/60)2=5.53x2/6x(360/120x80/60)2=92.66(rad/s2)

(e)静扭矩(惯性扭矩):Ti

Ti=1x Ti=0.032x 92.66=2.965(kgx m)

2.摩擦扭矩:Tf

Tf=x w x R=0.15x (11.026+18+1.5) x 0.1=0.458(kgx m)

3.作功扭矩:Tw

在间歇分割时没有作功,因此Tw=0

4.以上总负载扭矩:Tt

Tt=Ti+Tf+Tw=2.965+0.458+0=3.423(kgx m)

1~6 实际负载扭矩:Te 安全负载之因数 fc=1.5

Te=Tt x fc=3.423 x 1.5= 5.135(kg x m)

1~7 入力轴扭矩:Tc 注:入力轴起动负载扭矩视为0,因此Tca=0

Tc=360/hxN x Qm x te + Tca= 360/120x6 x 0.99 x 5.135 =2.54(kg x m)

1~8 计算所需之马力:P

P=Tcxn/716xn(HP) 或 P= Tcxn/975xn(kw) Thp=Tcxn/716xn(HP) 或 P=Tcxn/975xn

假设效率n=60%那么

P=2.54x80/716x0.6=0.47(HP) 或 P=2.54x80/975x0.6=0.34(kw)

事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力为1/2

1~9 选择适用之间歇分割器(INDEXING DRIVES)

根据以上所计算之资料以及人力轴之转数80rpm来选择,请参考说明书上所记载,凡是出力轴扭矩高于以上所计算之Te值者均可选用。

Vm:最大非向性速度

Am:最大非向性之加速度

Qm:凸轮轴最大扭力系数

:角加速度

h:入力轴转位(驱动)角度

:摩擦系数

:速度比

:角速度(弧度/秒)

:角加速度(弧度/秒2)。