人机工程与人之因素评分标准

人机工程评价标准

※通过步行距离评价: 1)传送带生产线:距离≥8km/班 (16000步/班),或2.7h/班(30%)以 上————评价水平4 2)其他工程:距离≥12km/班 (24000步/班) ※升降作业(H≥30cm)通过频率进行 评价: 频 率≥50次/h————评价水平4 ※通常如果没有等级5的动作,就适 用右边基准对等级4的动作进行评价

(5-) 手比头高(仰头)

低头≥60°

(*)

4+Leabharlann 5-5+5

弯腰 (5) 侧屈 ≥45°

下蹲 屈膝

扭曲 ≥90°

后仰

※左侧的姿势连续保持30秒以上, 评价水平为5+

4+

5-

5-

5+

~3

~3

~3

~3

~3

手与头同高(肘与肩同高)

上升+下降 (H≥30cm)

4

弯腰、侧屈 30~45° 腹部垫住 弯腰≥45°

3

3

3

4-

4+

坐着前倾 ≥30°

扭曲≥60°

※如果评价结果落在(*)区域,则将 其与等级4的动作合计,再用右边基 准评价 ※虽然没有(5),但有些动作是 (5),则用右行的基准进行评价 ※通常把(5)和(5-)的合计作为等级 5,用右边的基准进行评价

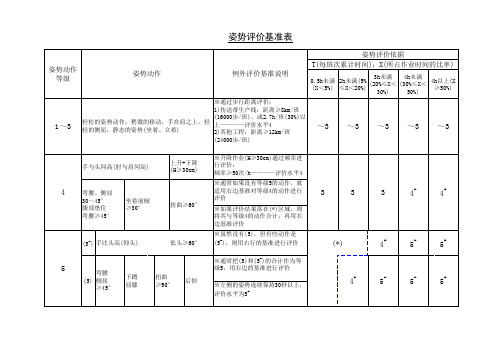

姿势评价基准表

姿势评价依据 T(每班次累计时间);X(所占作业时间的比率) 姿势动作 例外评价基准说明

3h未满 4h未满 0.5h未满 2h未满(5% 4h以上(X (20%≤X< (30%≤X< (X<5%) ≤X<20%) ≥50%) 30%) 50%)

姿势动作 等级

1~3

轻松的姿势动作,稍微的移动,手在肩之上,轻 轻的侧屈,静态的姿势(坐着、立着)

人机工程评价表

解决方法 评价人/小组

更多免费资料下载请进:

编制

审核

好好学习社区

德信诚培训网

更多免费资料下载请进:

好好学习社区

德信诚培训网

人机工程评价表

被评价部门/班Biblioteka 名称:作业环境 工序名称 照 明 温 度 湿 度 作业 姿势 噪 站 坐 音 危险 物的 处理 重物 搬运 设备操作 操作 安全 性 性 综合 指数 优先 度 备注

备注:

1、评价方法:采用五分负面评分法:劣分;差=4 分;中=3 分;良=2 分;佳=1 分 2、综合指数之算法:将各项的评价分数予以总计(相加起来) ; 3、优先度:综合指数最高者为优先度 1,依此类推,对优先度被评价为 1 的项 目,由评价部门和相关部门提出改善对策/措施。

人机工程学与人因工程

人机工程学与人因工程:从理论到实践人机工程学和人因工程是一门涉及人体、心理、计算机和工程学等多个领域的交叉学科,旨在研究如何更好地设计和改善人机交互系统,以提高人的工作效率和生活质量。

本文将从理论和实践两个层面分别探讨人机工程学和人因工程的重要性、应用范围及发展趋势。

一、理论探讨人机工程学是指研究人机交互过程的科学,它从人类行为、认知和情感等方面出发,考虑软硬件界面的互动效果,使人和机器之间的沟通变得更加方便、安全和高效。

人机工程学的理论基础主要来自于人类工效学、心理学和生理学等学科的成果。

人因工程是指以人为中心的工程学,其中包括人类因素、人因机器界面、场所规划、健康与安全、非技术因素等各个方面。

人因工程试图将人机系统视为整体,注重人的感知、认知和行为等方面,以保证工程系统的可用性和可操作性。

人因工程的理论基础主要来自于心理学、人类工效学和工程学等学科的成果。

从理论上来看,人机工程学和人因工程具有丰富的理论体系和方法论,这些理论在实际应用中具有重要意义。

比如,任务分析、流程分析、人类信息处理等方法都为优化界面设计和工作流程提供了理论基础。

而人体工程学、人类可用性工程学等方面的理论也为优化人机界面提供了技术支持。

二、实践探讨人机工程学和人因工程的应用范围非常广泛,包括了计算机软硬件、工业生产、机器人技术、医疗保健、航空、交通、运动竞技、军事、教育、文化等多个领域。

以下以一些典型的应用案例为例,进一步阐述两者在实践中的应用。

1、医疗保健在医疗保健领域,人机工程学和人因工程可以有效地改善医疗设备的设计和使用体验,减少医务人员的劳动强度和工作负担,提高病人的治疗效果和安全性。

如,手术机器人、远程监控设备、智能床垫等医疗设备的研发,离不开的支持。

此外,药品包装、标签设计、使用指南的编写也需要考虑易读性、易操作性等人机交互方面的因素。

2、智能家居在智能家居领域,人机工程学和人因工程可以改善家居产品的用户体验和操作便利性,促进智能家居产业的可持续发展。

人体工程学评估表

人机工程与人之因素评价表

序號

1 2 3 4 5 6

車間

作业环境

作业名称

照明温度湿度

辦公區11 1

收放料作业31 1

机台调机11 1

药水室11 1

工程维修11 1

药水领用、

添加11 1

评价部门:

作业姿势

噪音站坐弯腰/下蹲

1 1 1 0

1 0 1 0

2 0 1 1

1 0 0 0

1 1 0 1

1 1 0 2

评价日期:年月日

其它因素

综合指数

优先

备注

视力重复动作搬运重量安全性度

1 2 1 1 11 2

1 1 0 1 10 1

1 3 1 3 14 2

1 2 0 3 10 1

1 3 1 3 13 2

1 2 2 2 14 2

7 質量檢測 1 1 1 0 0 2 2 1 1 1 1 11 2

备注1.评价方法:采用五分负面评分法:劣=5分;差 =4分;可 =3 分;良 =2分;佳 =1分;

2.综合指数之算法:将各项的评价分数予以总计(相加起来);

3.评分标准:综合指数为大于30 时优先度为5;综合指数为21-30 时优先度为4;综合指数为16-20 时优先度为3;综合指数为11-15 时优先度为2;综合指数小于 10时优先度为 1;

4.优先度:评价指数最高者为优先度5,依此类推,对优先度被评价为1的项目,由评价部门和相关部门对其提出改善对策/ 措施。

人机工程因素控制方案:。

《人机工程学》课程标准

《人机工程学》课程标准1课程信息2课程性质与定位1、课程性质:工业设计是现代社会工业产品竞争力的核心要素,是实现高、新技术产业化的重要手段,是科技创新不可缺少的另一翼。

它不仅指产品外观的美化,更包括对人的因素、环境生态、技术前景、社会变革等高层次的理解,被誉为“21世纪最有前途的科学”。

工业设计的主体是产品设计。

工业设计的核心是“以人为中心”。

用户的需求和喜好在产品开发设计过程中需得到更大关注。

产品不仅要满足功能要求、美学要求,更要满足使用者的安全、舒适,有利于健康和操作的得心应手,以及环境保护的要求。

因此,如何寻找人-机-环境间的最佳匹配关系,探索工业产品“以人为中心”的设计理念、设计手段与方法,成为现代工业设计必须关注的重要课题。

人机工程学是实现“以人为中心”的设计思想的重要理论基础,是衡量当代产品设计水平的重要指标。

随着科学技术的发展,“以人为中心”的理念已成为设计产品系统的主要目标,人机工程学已成为设计学科领域中的主要研究方向,成为工业设计的主要理论基础和设计理念。

将人的因素融入到产品开发的整个过程中,关注产品的使用者,确保产品易于使用、学习、生产和安全,提高产品的使用性和质量。

2、课程的目的和任务:人机工程学是一门重要的专业基础课,它既有系统的理论基础知识又有很强的实践性。

通过本课程的学习,要使学生掌握有关人的生理、心理、人体测量、人的作业方式、人的状态和人机系统分析的基本原理、人机系统分析和设计的程序和方法等,以便从人体工程学的角度,理性地处理工业设计问题。

为进入专业课程打下良好基础。

3课程目标4学习任务(情境)本课程注重以学生的设计制作应用能力作为课程考核的关键容,并结合学生的设计表述与沟通能力进行考核。

考核以学生课程中设计制作的作品作为主要考核依据,注重职业能力的培养。

所以考核为过程性考核。

考核容包括平时成绩、项目设计成绩综合评定,平时成绩包括平时出勤、课堂表现(纪律、学习态度、回答问题等)、职业素质(严谨善于交流、吃苦耐劳、团队意识)。

人因工程深入应用及人机绩效评价准则

人因工程深入应用及人机绩效评价准则---Process Simulate常用人因分析工具模型准备并导入ps模型整理&创建数字人体动作建模人因工程分析确定仿真对象及仿真内容动作建模确定仿真对象及仿真内容模型整理&创建数字人体人因工程分析模型准备并导入psTC集成方式离线方式模型准备并导入ps模型整理&创建数字人体动作建模人因工程分析确定仿真对象及仿真内容模型准备并导入ps模型整理&创建数字人体动作建模人因工程分析确定仿真对象及仿真内容You can select any ghost model and modify its position or delete it.You can configure the Task Simulation Builder to consider selected objects to be obstacles and to be avoided when planning human model motion. For example, if you set a table to be an obstacle, you will not have to implement a via point to prevent the human model from walking through the table. For more information, refer to Manage walk obstaclesYou can use the Get task to have the model pick up or grasp an object within the scene. You can define which hand(s) to use or let the Task Simulation Builder solve it for you. You can also choose to override the solved destination, if the human model needs to walk to the object, and specify exactly where it should stand. You can also use Via Postures to specify the exact path for the model to follow when reaching for the object. This is especially useful if you wish to define a collision-free path for the human model.The Put task enables you to move a grasped object to a new location. For example, if the human model picked up a tool, you can use the Put task to take it to a workstation. Task Simulation Builder can solve all the actions for the Put, or you can choose to define a specific walk path as well as preferred postures to Put the object.Position tasks are similar to Put tasks -the difference is that the human continues to hold the object at the end of a Position task. This is useful, for example, when using a power tool to fasten a part. You can position the tool at the first fastener location, and at subsequent locations. The human continues to hold the power tool at each Position task.Pose tasks enables you to posture and move the human model in any way you need, and assign a time-frame for the task. A Pose task can consist of a single posture, or you can define several postures to create a motion sequence. This task is helpful for simulating activities that are not easily represented by the other Task Simulation Builder task types. For example, you can use Pose tasks to show the human in transition from a sitting to a standing position.If you have a license for the Motion Capture toolkit, you can also link a video to a Pose task for enhanced editing of motion sequences. For example, you can use Posture Recorder to record the exact motion you require and then link then a corresponding video to the Pose. With the video playing alongside the Pose motions, you can then review, split, and insert additional tasks within the sequence.The Regrasp task enables updating the human’s grasp of an object at any point within the simulation. This task lets you change which hand(s) grasp an object. You can also change the location/orientation of the object as well as the grasp or posture of the human.Note:The duration for a Regrasp task is very brief. If you wish to show a motion (with a specific duration), it is recommended to insert a Position or Pose task prior to regrasping. For example, if the human model needs to bend or stand up and then regrasp, first move the human model to the necessary position and then add a Regrasp task.At any point during a simulation, you can switch the position of the human model from sitting to standing and vice versa. This task does not include any type of motion for the model, it simply changes the ‘state’ so that all tasks added after switching recognize the new state (sitting or standing). In order to simulate the motion of sitting or standing, you can use the Pose task.The Wait task lets you insert waiting time in your simulation time-line to account for pauses. For example, after walking to the conveyor, the human needs to wait for the part to arrive. This does not cause any change in the previously defined task.Using Touch tasks you can select an object that the human model needs to touch, for example, to press a button to activate a conveyor. A Touch activity may include a walk to get to the final Touch destination. You can define the final posture and insert via postures to specify a path to implement the Touch activity.Using the Apply force task, you can transfer the force (and weight) associated with an object to a human model. The human posture updates according to the forces applied during the task, reflecting the level of exertion. The human model transitions smoothly in and out of these exertion postures. Forces applied during these tasks are reflected in the ergonomic reports generated using the Task Simulation Builder. You can add and edit forces (define them as reaction forces) using the Load and Weights command (Configuring loads and weights for a human event).确定仿真对象及仿真内容模型准备并导入ps模型整理&创建数字人体动作建模人因工程分析施加于工人身体的静态/动态负荷主要影响肌肉骨骼系统•疲劳恢复分析Fatigue and Recovery•能量代谢分析Metabolic EnergyExpenditure•搬运受力分析NIOSH•静态强度预测Static Strength Prediction•下背部载荷分析Lower Back Analysis•臂力评估Arm Strength Evaluation•受力分析Force Solver•时间分析报告Timing Report•快速上肢评估Rapid Upper LimbAssessment (RULA )•人体姿态分析OWAS大部分工具主要依据National Institute for Occupational Safety and Health(美国职业安全与健康协会,简称NIOSH)发布的人工操作实际指导而开发的分析系统。

人机工程评价标准

每个工作区由各个作业岗位组成。作业岗位指操作者从事体力和(或)脑力 劳动的地点(位置),作业岗位与岗位间的时空关系的优化设计,可以满足生产

2.

环境噪声高于 90dB,需对操作者采取强制保护设施,对噪声情况有明确

的警示信息,车间必须立即执行降噪计划;

四、 作业岗位设计

1. 作业岗位设计前提:

整个作业场所,应分成若干工作区,工作区的划分应以作业分析为基础,使

各区之间有关的联系最方便,无关的干扰最少。要求整个作业不空运、不倒流、

有秩序地进行。

照度(LX)

3000~1500 注:可通过增 加局部照明获

得

1500~750 注:可通过增 加局部照明获

得 750~300 注:可通过增 加局部照明获

得

300~75

75~30

室外(通道、警备

区)

-

30~10

1.2. 其他要求:

3 / 23

1. 为适应精细工作可以适当增加照明; 2. 避免刺眼的闪烁的光线(避免光线反射); 3. 可采用护目镜或其他保护措施; 4. 根据采光情况安排作业岗位; 5. 使用通用的灯管,每种灯光代表不同的、特定的含义,避免使用不同形 式的

一、 光环境设计

1.1. 光环境

照明设计标准值应为生产场所作业面上的平均照度值,

工作场所 装配车间

作业岗位

精密零件装配岗位: 装配、检查、试验、筛 选、设计、制图

适用对象

A 类零件: 细小零件、深暗色零 件、对比不明显的零 件,尤其高精密度作 业、工作时间长久者

普通零件装配岗位: 装配、检查、试验、筛 选

4 / 23

3.2、 车间通用噪音标准,在噪声源 1M 处测量:

3.2.1. 环境噪声:<85dB(A)

人体工程学评估表范例

备 注 3. 评分标准:综合指数为大于30时优先度为5;综合指数为21-30时优先度为4;综合指数为16-20时优先度为3;综合指数为11-15时优先度为2;综合 指数小于10时优先度为1;

4.优先度:评价指数最高者为优先度5,依此类推,对优先度被评价为1的项目,由评价部门和相关部门对其提出改善对策/措施。 人机工程因素控制方案:

序号

车间 作业名称

照明

作业环境 温度 湿度

噪音

人机工程与人之因素评价表

评价部门:

评价日期: 年 月 日

站

作业姿势

坐

弯腰/下蹲

视力

其它因素 重复动作 搬运重量 安全性

综合指数

优先 度

备

注

1

办公区

1

1

1

1

1

1

0

1

2

1

1

11

2

2 收放料作业 3

1

1

1

0

1

0

1

1

Байду номын сангаас

0

1

10

1

3

机台调机 1

1

1

2

0

1

1

1

3

1

3

14

2

4

药水室

1

1

1

1

0

0

0

1

2

0

3

10

1

5

工程维修 1

1

1

药水领用、

6

添加

1

1

1

1

1

0

1

1

1

0

2

1

3

1

人机工程与人之因素评价表1

作业名称 照明

1.投料 2.压注 3.切水口 4.去毛刺 5.质量检查 6.搬运

注塑工序

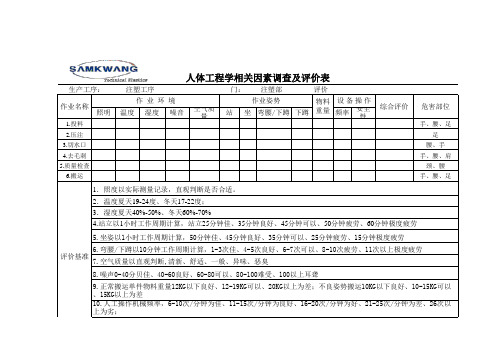

人体工程学评相价部关因素调查及评价表

门: 注塑部

评价

作业环境

作业姿势

物料 设 备 操 作

温度

湿度

噪音

空气质 量

站安全 性

综合评价

危害部位

手、腰、足 足

腰、手 手、腰、肩

颈、腰 手、腰、足

11.安全性以直观检查为主,包括机械的安全附件是否齐全、电线辅设是否规范、安全操作规程是否完善、联锁装置 是否动作; 解决方法:

评价人员:

6.弯腰/下蹲以10分钟工作周期计算,1-3次佳、4-5次良好、6-7次可以、8-10次疲劳、11次以上极度疲劳 评价基准 7.空气质量以直观判断,清新、舒适、一般、异味、恶臭

8.噪声0-40分贝佳、40-60良好、60-80可以、80-100难受、100以上耳聋

9.正常搬运单件物料重量12KG以下良好、12-19KG可以、20KG以上为差;不良姿势搬运10KG以下良好、10-15KG可以 、15KG以上为差 10.人工操作机械频率,6-10次/分钟为佳、11-15次/分钟为良好、16-20次/分钟为好、21-25次/分钟为差、26次以 上为劣;

1.照度以实际测量记录,直观判断是否合适。 2.温度夏天19-24度、冬天17-22度; 3.湿度夏天40%-50%、冬天60%-70% 4.站立以1小时工作周期计算,站立25分钟佳、35分钟良好、45分钟可以、50分钟疲劳、60分钟极度疲劳

5.坐姿以1小时工作周期计算,50分钟佳、45分钟良好、35分钟可以、25分钟疲劳、15分钟极度疲劳

人机工程与人之因素评价表

人机工程与人之因素评价表

生产工序

评价

名称:

日

评价部

期:

门:

2012

评价日

年3

期: 04

月

年 6月

扎铁

评价部

生

31

日

丝

门: 产部

日

作业名称 照明

作业环境 温度 湿度

噪音

作业姿势 危险物 重物 站 坐 的处理 搬运

设备操作 操作性

安全

综合指数 优先度

备注

1.搬运

2

备 注 2.综合指数之算法:将各项的评价分数予以总计(相加起来);

3.优先度:评价指数最高者为优先度1,依此类推,对优先度被评价为1的项目,由评价部门和相关部门对其提出改善对策/措施

解决方法:培训捆扎工序的操作技巧,对设备的结构原理进行讲解,提高安全生产意识。

2

2

2

2

1

1

1

1

14

2

2.加工

2

2

1

2

2

2

1

1

:3

16

1

3.搬运

2

1

2

2

2

1

1

1

2

14

3

4.停放

1

1

1

2

1

1

1

2

2

12

5

5.数量检查 1

3

2

1

1

2

1

1

13

4

6质量检验 1

2

1

1

2

1

1

2

1

12

人因工程 人机系统及其分析评价

第十六讲人机系统及其分析评价通过本讲的学习,应能够:1.阐述人机系统得定义;2.阐述人机系统的基本模式;3.说明人机系统的关系及其演变过程;4.阐述人机系统中,人、机的优势和劣势;5.解释人机功能界限;6.阐述人机系统的分类;7.解释人机系统分析评价的基准;8.使用连接分析方法评价人机系统;9.使用海洛德分析评价法评价人机系统。

一、人机系统概述1.人机系统的定义人机系统是相互作用、相互联系的人和机器两个子系统构成的,且能完成特定目标的一个整体系统。

人:是指机器的操作者或使用者;机器:是指人所操纵或使用的各种机器、设备、工具等的总称。

研究人机系统时.既要研究子系统各自的特点和功能,还要研究它们之间相互形成的有机整体的功能。

研究人机系统的设计和改进,都是以具体的人机系统为对象的,例如由人与汽车、人与机床、人与计算机、人与家电、人与工具等构成特定的人机系统。

由于人的工作能力和效率随周围环境因素而变化,任何人机系统又都处于特定环境之中,所以在研究人机系统时,应当把环境当做一个重要因素来考虑。

把人、机、环境三者之间相互联系、相互作用构成的整体系统称为人一机一环境系统。

环境因素包括照明、噪声、振动、温度、湿度、空气、颜色、工作地、工作空间以及一切影响人机系统的因素。

2.人机系统的基本模式(1)人机系统基本模式:由人的子系统、机器的子系统和人机界面所组成。

图16.1为人机系统基本模式。

人的子系统可概括为S—O—R(感受刺激一大脑信息加工一做出反应);机器的子系统可概括为C—M—D(控制装置一机器运转一显示装置)。

在人机系统中,人与机器之间存在着信息环路.人机相互具有信息传递的性质。

系统能否正常工作,取决于信息传递过程能否持续有效地进行。

(2)人的子系统人的于系统又分为S—O系统和O—R系统。

S—O系统由各种感觉器官(视觉、听觉、触觉等)与大脑中枢组成,由传入神经作为联络纽带。

这个系统的任务是收集信息、发现问题,并传递到大脑进行加工整理,即判断和决策。

人机工程评价标准

姿势评价依据

姿势动作 等级

姿势动作

例外评价基准说明

T(每班次累计时间);X(所占作业时间的比率)

0.5h未满 (X<5%)

2h未满(5% ≤X<20%)

3h未满 (20%≤X<

30%)

4h未满 (30%≤X<

50%)

4h以上(X ≥50%)

※通过步行距离评价:

1)传送带生产线:距离≥8km/班

※虽然没有(5),但有些动作是 (5-),则用右行的基准进行评价

3

3

(*)

3

4-

4+

4+

5-

5+

※通常把(5)和(5-)的合计作为等

5

级5,用右边的基准进行评价

弯腰 (5) 侧屈

≥45°

下蹲 屈膝

扭曲 ≥90°

后仰

※左侧的姿势连续保持30秒以上, 评价水平为5+

4+

5-

5-

5+

பைடு நூலகம்

弯腰≥45°

(5-) 手比头高(仰头)

上升+下降 (H≥30cm)

扭曲≥60°

低头≥60°

※升降作业(H≥30cm)通过频率进 行评价: 频率≥50次/h————评价水平4

※通常如果没有等级5的动作,就 适用右边基准对等级4的动作进行 评价

※如果评价结果落在(*)区域,则 将其与等级4的动作合计,再用右 边基准评价

(16000步/班),或2.7h/班(30%)以

1~3

轻松的姿势动作,稍微的移动,手在肩之上,轻 上————评价水平4

轻的侧屈,静态的姿势(坐着、立着)

2)其他工程:距离≥12km/班

人机工程姿势评价标准

rrrrrrr制品有限公司

人体工程学相关因素调查及评价表

序号

相关因素

涉及面积

(㎡)

涉及

人数

非科学处置的弊端

科学处置的益处

当前状态描述与评价

是否操作,会让工人的颈椎和腰部疲劳

给工人配备座椅加坐垫,适当中间安排休息时间,工使人不必整天坐着工作

正常

否

2

装配

整天取料时候的弯腰操作,会让工人的脖子和肩膀疲劳

改变机器操作台的高度,使工人不必整天弯腰工作

正常

否

3

组装

包装

整天取料时候的弯腰操作,包装作业台的距离过小,会让工人的脖子和肩膀及手臂疲劳

改变机器操作台的高度,使工人不必整天弯腰,大幅度的弯手臂工作

正常

否

4

工模

整天取料时候的弯腰操作,作业台的距离过小,会让工人的脖子和肩膀及手臂疲劳

改变机器操作台的高度,使工人不必整天弯腰,大幅度的弯手臂工作

5

办公室

整天工作的时候是坐着操作,会让工人的颈椎和腰部疲劳

改变工作台与座椅合适的高度,大幅度的弯手臂工作,工间休息,减少辐射

人机工效评价标准

人机工效评价标准

人机工效评价标准主要涉及以下方面:

1.人体尺寸与作业空间:评估设备或工作台的设计是否符合人体尺寸,以确保操作者在使用过程中不会感到不适。

2.作业负荷:评估作业任务对人体的负荷,包括静态负荷和动态负荷,以防止过度疲劳和不适。

3.作业效率:评估操作者完成作业任务的速度和质量,以衡量人机工效的优劣。

4.安全性:评估设备或工作台的设计是否符合安全标准,以降低操作者在使用过程中发生事故的风险。

5.人体姿态与舒适度:评估操作者在工作中的姿态和舒适度,以确保操作者不会因长时间工作而感到不适。

6.视觉因素:评估设备或工作台的设计是否符合视觉因素的要求,以确保操作者在使用过程中不会出现视觉疲劳等问题。

7.声音环境:评估工作场所的噪音水平,以确保操作者在使用过程中不会受到噪音干扰。

8.人体工效学设计:评估设备或工作台是否符合人体工效学设计原则,以提高操作者的效率和舒适度。

9.人体工效学评估:对操作者进行人体工效学评估,以了解其身体特点和作业能力,从而为设备或工作台的设计提供依据。

总的来说,人机工效评价标准是一个综合性的评估体系,涉及多个方面,以确保设备或工作台的设计符合人体要求,提高作业效率和质量,同时保障操作者的安全和健康。

人机工程评价表

人机工程评价表上肢部位的危险因子作业项目时间评估危险因子时间/危险因子炼胶作业上肢部位的危险因子评分第㆒页A B C D E F危险因子分类项危险因子作业时间评分2~4小时4~8小时>8小时(一)重复性作业(手指、手腕、手肘、肩或颈部动作)1.每数秒钟即重复相同或类似的动作类似动作或动作模式每十五秒内即重复施行1 3 1(二)手部施力(重复性作业或静态负荷)1.抓握物超过4.5 公斤单手握持重物超过4.5 公斤或以力握之方式用力 1 32.捏握施力超过1 公斤捏握施力超过1 公斤以上如用指尖开启易拉罐 2 3(三)不当姿势 3.颈部:扭转及侧弯扭转颈部大于20 度;前倾大于20度;或后倾大于5 度 1 2 1上肢部位的危险因子评分第㆓页A B C D E F危险因子分类项危险因子作业时间评分2~4小时4~8小时>8小时(四)不当姿势 4.肩部:上肢作业范围高于胸部以无手部支撑之方式从事精密控制作业或挺高手肘作业 2 33.前臂:旋转使用螺丝起子所施用的前臂旋转动作或施力于电动手工具1 24.手腕:弯曲或尺(桡)偏手腕前弯大于20 度;背弯大于30 度,尺偏;桡偏2 35.手指手指握持或用力抓握对象,如使用鼠标或用力削肉去骨0 11(五)接触压力 5.皮肤接触硬或锐利对象接触位置包含手掌、手指、手腕及肘 1 22.用手掌拍打 2 3 0(六)震动 6.局部震动(无避震器功能)手部握持电动手工具1 2 07.乘坐或站立于震动源上(无避震器功能) 1 2 0(七)环境8.照明(不良照度或眩光)看不清楚(如计算机屏幕上的眩光)0 19.低温手部暴露于16 度以下的坐姿工作,5 度以下的轻体力劳动,零下6 度之重体力劳动;或冷气直吹手部0 1 0(八)作业速度的控制10. 作业速度无法自行控制输送带作业、机器作业、持续性之监控或每日工作必须完成之作业,评分为1 如上述因子存在;评分为2 如果有两项或以上之因子存在甲检点表之分数加总(第㆒页到第㆓页的总和)3..5背部及下肢部位的危险因子作业项目时间评估危险因子时间/危险因子背部及下肢部位的危险因子评分第㆒页A B C D E F危险因子分类项危险因子作业时间评分2~4小时4~8小时>8小时(一)不当姿势(重复性姿势或静态姿势)1.身体侧弯或前俯大于20 度,但少于45度1 2 12.身体前俯大于45 度 2 3 03.身体后仰 1 2 04.身体扭转 2 3 05.长时间站立且无足够的背部支撑长时间无靠背支撑1 2 3 6.长时间站立或坐着无脚部支撑长时间站立无半站半靠或移动的机会,或脚部无适当支撑0 1 07 跪立或半蹲. 2 3 08.重复的脚踝动作如缝纫机使用足部控制操作1 2 0背部及下肢部位的危险因子评分第㆓页A B C D E F 危险因子分类项危险因子作业时间评分2~4小时4~8小时>8小时接触压力1.皮肤接触硬或锐利对象腿部之接触 1 20 2.用膝盖踢撞 2 3 0震动11. 乘坐/站立于震动源之上(无避震器功能)1 2 0推/拉12. 中度负荷推或拉装满苹果之购物车 1 213. 重度负荷在地毯上推或拉装满衣物之衣橱2 3 0作业速度的控制1.作业速度无法自行控制输送带作业、机器作业、持续性之监控或每日工作必须完成之作业,评分为1 如上述因子存在;评分为2 如果有两项或以上之因子存在人工物料搬运分数0 乙检点表之分数加总(第㆒页到第㆓页的总和)4中度负荷:施力9 公斤以㆖以推拉物件,如推/拉装90 公斤的购物车重度负荷:施力23 公斤以㆖以推拉物件,如在㆞毯㆖推/拉两层的衣橱(资料来源:Occupational Safety and Health Administration,1995)人工物料搬运步骤㆒:利用身体和手之距离决定作业是近距离、中距离或远距离搬运*如每十分钟就有一次搬运动作,则用平均水平距离决定*如每十分钟或以上才搬运㆒次,则用最大水平距离决定近距离搬运中距离搬运远距离搬运步骤㆓估计搬运重量*如每十分钟就有㆒次搬运动作,则用平均重量*如每十分钟或以上才搬运㆒次,则用最大重量*重量少于4.5 公斤,评比分数为0近距离搬运中距离搬运远距离搬运危险区大于23 公斤5 点危险区大于16 公斤6 点危险区大于13 公斤6 点小心区8 至23 公斤3 点小心区6 至16 公斤3 点小心区5 至13 公斤3 点安全区少于8 公斤0 点安全区少于5 公斤0 点安全区少于4.5 公斤0 点*倘若每分钟的搬运次数超过十五次,则给六点步骤㆓的分数:0步骤㆔决定其它危险因子之评分*若每10 分钟或以上才搬运㆒次,则定义为偶发性搬运*若每次搬运动作皆属危险,或持续搬运超过1 小时者则以持续搬运1 小时的评分因素偶发性抬举每班工作中搬运时间少于㆒小时每班工作中搬运时间多于㆒小时评分搬运时扭转身体110 单手搬运120 搬运物重心不固定(如搬㆟、液体或重量无法固定者)120每分钟搬运1 至5 次110 每分钟搬运5 次以㆖230 搬运终点过肩120 搬运起点低于指节高120 携物行走3 至10 公尺120 携物行走超过10 公尺230 坐或跪搬运120㆛检点表之分数加总(步骤㆓到步骤㆔的总和分数,将此总分填入检点表乙中0。

人机工程评估表范例

1 3 2 (5) 1 2 3 (5)

低 3 1 1 (4) 2 2 1 (4) 2 1 2 (4)

2 1 1 (3)

优先 身体部位 背部

膝盖

颈部

手

颈部

肩膀 分类=3,使用

手臂 3D SSPP, 使 用NIOSH分析

肩膀 举升动作

背 如果分类>2, 使用NIOSH分 析举升动作

(每分钟) 类别 持续时间

频率

颈部

1

2

2

肩膀

1

2

2

背部

2

2

2

手臂

1

2

3

手

2

2பைடு நூலகம்

2

膝盖

2

2

2

安全工程师确认:

伤害级别

很高 3 3 2 (10) 3 3 1 (10) 3 2 3 (10)

高 3 2 2 (9) 3 2 1 (9)

3 1 3 (8) 2 2 3 (8)

适度 3 1 2 (7) 2 3 2 (7)

>一分钟内行走、搬运、推/拉超过5 米 >每分钟施力5千克大于等于4次 >每分钟蹲坐,弯腰4次或更多

1 2 2 (3)

1 2 1 (2) 1 1 3 (2) 1 1 2 (1) 1 1 1 (1)

腿, 膝盖 脚踝, 脚

手臂、肘 如果分类=3 使 用NIOSH分析 举升动作, 3DSSPP 分析身 体运动,操作 姿势

手 手指 手腕

1 3 1 (3)

腿 膝盖 脚踝

脚

直立,没有弯曲或是倾斜的行走; 向前弯曲,向工作台倾斜,单边受力;施 施大力拉/举起重物;蹲坐施力

人机工程评价-QCD

人机工程—活动步骤

评价的方法(步骤)

① 事前准备

根据评价的实施日程,在事前填写对象生产线的前提条件 ② 工程确认

由班长在现场确认作业者的姿势与动作 (如有问题,就去③)

③ 姿势评价 通过「兔子跳法」测定作业姿势比率

④ 负荷评价 调查重物的作业以及负荷大的动作的操作力与频度

⑤ 综合评价 填写「人机工程评价表」进行综合评价。

2. 对于操作力(台车或者加力矩)有作业者抱怨的情况,就需要确认操作力和频 度。

注 : 不单单是单品重量的评价,因为每1天的处理重量以及台车等的操作力也是 作为评价的要素,因此在判断时要注意。

人机工程—负荷练习

负荷评价事例演习

演习1:在内饰工程中,把12kg零件先临时放置,然 后再把零件安装在车体内。 (500台/班的生产)

※2是在身体的朝向和位置受到 限制的时候;(适用于带车轮 的台车的拉动方向不确定的时 候

※单班操作力的简单计算方法

检测力矩T(Mm),工具手柄的

1、单班的总操作力

6000㎏f未满

6000~9999㎏f

10000㎏f以 上

长度L(m),单班检测数量 x(个数);班的总操作力=[T/

(10*L)]*X

※检测力矩50Mm以上为对象

详细请参考下页 对策

评价的方法(姿势评价详细) 何谓「兔子跳法」?

人机工程—评价方法

Rabbit jumping locus

☆ 通过在相同间隔的时间内进行作业观察,记录作业内容,把握实际所需的时间和内容的 IE手法的一种。

时间

1.准备观测板和秒表、观察纸、笔记用具 2.为了能够把握调查对象工程,每10秒观察作业姿势约50次并进行记录。 (8~9 分连续观测)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

2

6 作业姿势

坐

3

6 作业姿势

坐

坐姿工作弧度达到60度,且工作台面下腿部活动空间垂直 距离不足25CM;所有坐椅均无腰部支撑;工作时双脚与地 面需有支撑而不是悬空。 坐姿工作弧度超过60度,且工作台面下腿部活动空间垂直 距离不足20CM;所有坐椅均无腰部支撑;工作时双脚与地 面需是悬空无支撑。 岗位没有弯腰&下蹲动作 每天弯腰&下蹲动作工作时间低于1H 7 弯腰 下蹲 每天弯腰&下蹲动作工作时间超过1H,但在2H以内 每天弯腰&下蹲动作工作时间超过2H,但在3H以内 每天弯腰&下蹲动作工作时间高于3H 工作台面之照明无反光;且周边工作设备对人体眼睛无辐 射等刺激现象 工作台面之照明无反光;工作设备有辐射但低于100毫西 弗,对人体无影响 工作台面之照明无反光;工作设备有辐射高于100毫西弗& 低于300毫西弗,每天工作时间不超过4H(如电脑辐射 等) 工作台面之照明无反光,工作设备有辐射高于100毫西弗& 低于300毫西弗,每天工作时间不超过6H(如电脑辐射 等) 工作台面有反光;且工作设备辐射高于500毫西弗 每天工作中,所做的重复动作之工作时间低于1H或连续重 复动作在100次以内 每天工作中,所做的重复动作之工作时间大于1H低于2H, 或连续重复动作在200次以内 9 重复动作 每天工作中,所做的重复动作之工作时间大于2H低于3H, 或连续重复动作在500次以内 每天工作中,所做的重复动作之工作时间大于3H低于4H, 或连续重复动作在1000次以内 每天工作中,所做的重复动作之工作时间大于4H以上,或 连续重复动作超过1000次以上 手持工具重量低于2.5KG;直接用手提举货物重量在15KG 以内;用手动叉车拉取货物重量在50KG以内 其它因素 手持工具重量≤3.5KG;直接用手提举货物重量≤20KG; 用手动叉车拉取货物重量≤80KG 手持工具重量≤4.5KG;直接用手提举货物重量≤25KG; 用手动叉车拉取货物重量≤100KG 手持工具重量≤5.5KG;直接用手提举货物重量≤30KG; 用手动叉车拉取货物重量≤120KG 手持工具重量大于5.5KG;直接用手提举货物重量超过 30KG;用手动叉车拉取货物重量大于120KG

1 2 3

11

安全性

4

5

人机工程与人之因素评分标准

序号 作业 评分项目 内容 评分标准 光照度在500Lux~700Lux之间 光照度在400Lux~500Lux之间,或在700Lux~900Lux之间 1 照明 光照度在300Lux~400Lux之间,或在900Lux~1100Lux之间 光照度在200Lux~300Lux之间,或在1100Lux~1200Lux之间 光照度低于200Lux或大于1200Lux 室内温度为20℃~23℃之间 室内温度在19℃~20℃之间,或在24℃~26℃之间 2 温度 室内温度在17℃~18℃之间,或在27℃~29℃之间 室内温度在15℃~16℃之间,或在30℃~32℃之间 作业环境 室内温度低于14℃或高于33℃ 湿度在40%~60%之间 湿度在35%~40%之间,或在60%~65%之间 3 湿度 湿度在30%~35%之间,或在65%~70%之间 湿度在25%~30%之间,或在70%~75%之间 湿度低于25%或高于75% 噪音在35分贝~45分贝之间 噪音在45分贝~50分贝之间 4 噪音 噪音在50分贝~55分贝之间 噪音在55分贝~60分贝之间 噪音大于65分贝 岗位无需站立工作 每天站立工作时间低于1H 5 站 每天站立工作时间在2H~3H之间 每天站立工作时间在3H~5H之间 每天站立工作时间超过5H以上 坐姿工作弧度低于30度(从员工身体中正测起+/-15 度),且颈部的转动角度低于20度;工作台面下腿部活动 空间至少垂直距离有38CM以上;所有坐椅均有腰部支撑, 且偏移垂直方向不超过10度;工作时双脚与地面需有支撑 而不是悬空。 坐姿工作弧度达到40度,且工作台面下腿部活动空间垂直 距离不足35CM;所有坐椅均有腰部支撑,但偏移垂直方向 超过10度低于12度;工作时双脚与地面需有支撑而不是悬 空。 坐姿工作弧度达到50度,且工作台面下腿部活动空间垂直 距离不足30CM;所有坐椅均有腰部支撑,但偏移垂直方向 超过12度低于15度;工作时双脚与地面需有支撑而不是悬 空。 得分 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 备注

4

5 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 1

8

视力

2

10

搬运重量

3

4

5

ห้องสมุดไป่ตู้

无安全隐患(如:无沉重&庞大&笨重&难以抓握&不稳固或 本身存在危险的物料) 有潜在隐患,但不影响人身安全 有潜在隐患,如操作不当对人身安全有轻微影响(如:重 量较轻之物品掉落砸到身体,会产生短时间轻微疼痛感) 明显存在安全隐患,如果操作不当可能会对人身安全带来 一定影响(如:产品有毛边需用加工,如果操作不当会导 致碰划伤等) 明显存在安全问题,对人身安全有严重影响(如:有毒有 害物质&无防范措施易被接触;模具滑落会导致压伤人体 等等)