橡胶软管总成及接头设计

橡胶软管液压接头标准

橡胶软管液压接头标准

一、接头材料

接头主体应采用耐油、耐压、耐腐蚀的合成橡胶或其他符合要求的材料制成。

金属件应采用防锈、高强度、耐压的材料,如不锈钢、碳钢等。

二、接头尺寸

接头尺寸应符合相关标准,具体尺寸应根据实际使用需要进行选择。

接头的内径应与橡胶软管的管径相匹配,以确保良好的流体密封性能。

三、外观质量

接头外观应光滑、无毛刺、无裂纹等缺陷。

金属件表面应进行防锈处理,不得有锈蚀、划痕等现象。

四、物理性能

1.接头应具有良好的抗拉、抗压性能,以确保在正常工作条件下不会发生断裂或变形。

2.接头应具有良好的耐油、耐水性能,以适应不同的流体介质。

3.接头应具有良好的耐高温性能,以适应高温环境下的工作需求。

五、化学性能

接头应具有良好的化学稳定性,能够耐受常见的酸、碱、盐等化学物质的腐蚀。

六、温度适应性

接头应能在-40℃至+120℃的温度范围内正常工作,以确保在不同温度环境下都能保持良好的性能。

七、安装与拆卸

1.接头的安装应简单易行,不需要特殊的工具或技能。

2.接头拆卸时应方便快捷,不得损坏接头或软管。

八、寿命

接头的预期寿命应根据实际使用情况进行评估,一般应在5年以上。

在正常工作条件下,接头应能保持其性能指标不变。

九、安全性能

1.接头应具有良好的防爆性能,以防止在流体压力突然升高时发生爆炸。

2.接头应具有良好的防漏性能,以确保流体不会泄漏。

软管及接头.8.15

SGD 10026FP 104401.4 软管及软管总成的储存和使用寿命制造软管的橡胶会有老化现象,因此对它们的存储和使用寿命都有限制要求。

存储不当或处理不正确都会改变橡胶产品的物理性能,从而缩短产品使用寿命,过度硬化、软化以及永久变形,裂缝或其他表面损坏,都会使产品失效。

而引起这些变化的因素有氧气,臭氧,热,光,潮湿,溶剂或在压力下存储。

如果存储和处理恰当,橡胶产品在很长时间内(比如几年内)都不会改变性能,然而,这不适用于非硫化橡胶。

下面是一些存储要求。

• 储存室: 保持阴凉,干燥,无灰尘和适度通风。

即使采取防护天气的措施,也不允许存放于室外。

• 温度: 橡胶弹性体产品的储存温度取决于弹性体的类型。

常规橡胶产品应该储存在从-10℃到+15℃的温度范围内,上限为25℃,高于此温度只能作为临时存储。

采用氯丁橡胶CR 的产品要求不低于+12℃的储存温度。

非硫化橡胶产品和混合物要求+15℃到+25℃的存储温度。

较高的温度和较低的温度都应该避免。

在运输或储存时承受过低温度的产品可能会变硬或失去粘着力,这些产品在使用或进一步加工之前,需要在20°C 或更高温度放置一段时间,这最好是在拆开包装之前进行,避免水蒸汽积聚在产品上。

• 室内加热: 橡胶产品必须和热源隔离,热源同存储产品至少要有1米距离,对热空气加热则要求更大的距离。

• 湿度: 避免储存在潮湿的环境中,必须要避免冷凝现象,湿度要低于65%。

• 照明: 建议使用标准的白炽电灯泡,产品应该远离光照射,尤其是直射太阳光和带紫外线的强人工照明。

储存室的窗户应该有红色或黄色的涂层保护,绝对不能使用蓝色。

• 臭氧和氧气产品储存要避免气体流动的地方,尤其是通风口,必须要包装后储存在密闭空间或箱子里。

由于臭氧对橡胶材料非常有害,储存室不能有任何产生臭氧的设备,比如电机以及其他产生电火或放电的设备。

燃烧的气体和蒸汽通过化学反应也会产生臭氧,也要避免。

请注意:电弧焊会产生高浓度臭氧,因此焊接时必须要保证彻底的通风,软管存储点要尽可能远离焊接作业区域。

胶管总成

20

80

310

120

中低压不锈钢软管接头

公制内螺纹,24°锥,硬密封 DIN2353 轻系列 DKL(工作压力 100bar) 重系列 DKS(工作压力 150bar) 材质:不锈钢

SW

L

DN

24

M

配对的各种接头详见 22 页至 69 页 第 46 页

第 50 页

依格

系 列

软管接头型号

软管通径 DN

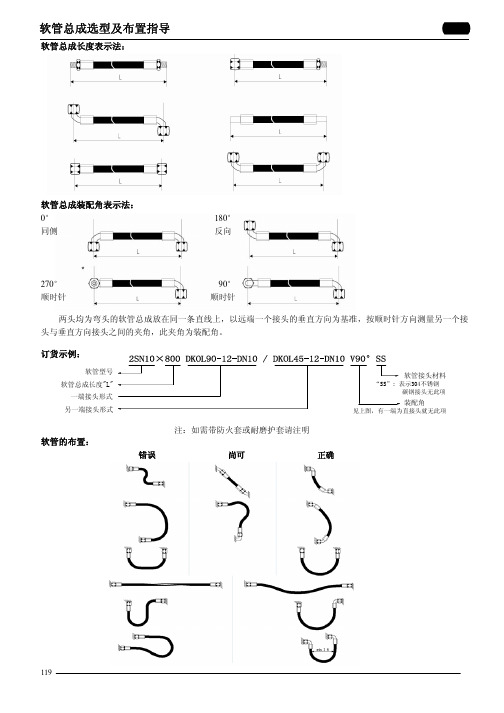

软管总成选型及布置指导

软管总成长度表示法:

依格

软管总成装配角表示法: 0° 同侧

180° 反向

270° 顺时针

90° 顺时针

两头均为弯头的软管总成放在同一条直线上,以远端一个接头的垂直方向为基准,按顺时针方向测量另一个接 头与垂直方向接头之间的夹角,此夹角为装配角。

订货示例:

软管型号 软管总成长度"L"

连续作业温度:-40°C~+100°C

建议使用介质:矿物油、水、水/油乳化液

最大工作压力 最小爆破 最小弯曲 重量

40

DKS-08-DN06

6

DKS-10-DN06

6

DKS-10-DN08

8

重 系 列 S

DKS-12-DN08 DKS-12-DN10 DKS-14-DN10 DKS-16-DN12 DKS-20-DN16

8 10 10 12 16

DKS-25-DN20

20

DKS-30-DN25

25

DKS-38-DN32

18 18 18 20

16

WFV16-DN100

100

220 180 8 18 20

WFV40-DN40

液压橡胶软管总成

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3683钢丝增强液压橡胶软管和软管组合件

GB/T 5568橡胶、塑料软管及软管组合件无屈挠液压脉冲试验

GB/T 9065.3液压软管接头.连接尺寸.焊接式平面密封

F3

6A

直接头—SAE 62系列(6000psi)重系列

F

6F

45°弯头—SAE 62系列(6000psi)重系列

F2

6N

90°弯头—SAE 62系列(6000psi) 重系列

F3

GB/T9065.3

焊接式平面密封

A0

直接头

A

A2

45°弯头

A2

A3

90°弯头

A3

JIS B8363

日本小松公制内螺纹

30°扩口式锥密封

C0

直接头

C

C2

45°弯头

C2

C3

90°弯头

C3

接头外连接规格

接头的外连接规格(图1中第9、10位和第11、12位)由由两位阿拉伯数字组成,详见表4。

具体的外连接规格匹配参见附录F。

接头外连接规格

接头型式

外连接规格

CA、CE、CF、C9、0C、1C

锥口直径(即等于钢管外径),mm,从附表F.3中选取。

F481CECF151508-1300×90G“481”软管类型(进口派克一层钢丝编织481软管)。

F481CECF151508-1300×90G“CE”接头1外连接型式,24°锥密封,轻型,45°弯头。

F481CECF151508-1300×90G“CF”接头2外连接型式,24°锥密封,轻型,90°弯头。

胶管接头简述

小孔端

90度 锥面

2017/11/12

apws tm

8

套筒:套筒主要将芯子与胶管连接起来,止口宽度必需与芯子10度槽宽配合,大 小孔尺寸必需做上公差,

装配时,止 口扣入芯子

10度槽

扣总成时,胶管 的橡胶会挤入槽

内

小孔尺寸 做上公差

大孔尺 寸做上 公差

2017/11/12

apws tm

6

芯子:头部的密封面有光洁度要求,尾部外径尺寸不允许超差, 10度槽的槽宽一定要取上公差,为了方便套筒扣入,要求槽一

定要有10度的斜坡

尾部外径尺寸有

10°

公差要求

密封面, 光洁度一 般为1.6

孔一般是0.2 的公差

10度槽, 注意槽宽 和10度

2017/11/12

apws tm

7

2.螺母 :螺母利用螺纹将芯子与过渡接头连接起来,螺纹不能有毛刺,小 孔端尺寸做上公差,为了防止因震动引起松动,一般对通止规有一定的要 求。穿孔螺母的R槽必需光滑、无毛刺。严格地说卡套螺母属于过渡接头类,

apws tm

5

胶管接头的注意事项

1.芯子:头部的密封面有光洁度要求,尾部外径尺寸不允许超 差,10度槽的槽宽一定要取上公差,为了方便套筒扣入,要求

槽一定要有10度的斜坡

尾部外径尺寸有

10°

公差要求

密封面, 光洁度一 般为1.6

孔一般是0.2 的公差

10度槽, 注意槽宽 和10度

2017/11/12

胶管总成,通过过渡接头与设备的各类油口对接

2017/11/12

apws tm

4

胶管接头组成结构

胶管接头:分三个部件,俗称三件套:芯子、套筒、螺母

(6)软管接头设计和使用规范

(6)软管接头设计和使用规范广西柳工机械股份有限公司企业标准软管接头设计和使用规范QJ/LG 03.39-20101 目的和范围本文件规定了软管接头的设计和规范化管理。

本文件适用于公司各产品线常用软管接头的设计和规范化管理。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。

TW/LG 03.7.03.04.技– 2010 管接件控制规范ISO 8434-1:2007 用于流体传动和一般用途的金属管接头管管接头ISO 6162-1:2002 带有分体式或整体式法兰以及米制或英制螺栓的法兰管接头(标准压力系列)ISO 6162-2:2002 带有分体式或整体式法兰以及米制或英制螺栓的法兰管接头(高压系列)SAE J518:1993 法兰式液压管接头QJ/LG 03.38-2010《管接件O形圈选用规范》3 术语:各研究所(院):中央研究院、各主机研究所(院)、各零部件研究所(院)。

4 职责4.1 各研究所(院)设计人员负责向液压件研究所提供新增软管接头的结构简图及关键尺寸。

4.2 液压件研究所负责对所有软管接头图纸设计和分类管理。

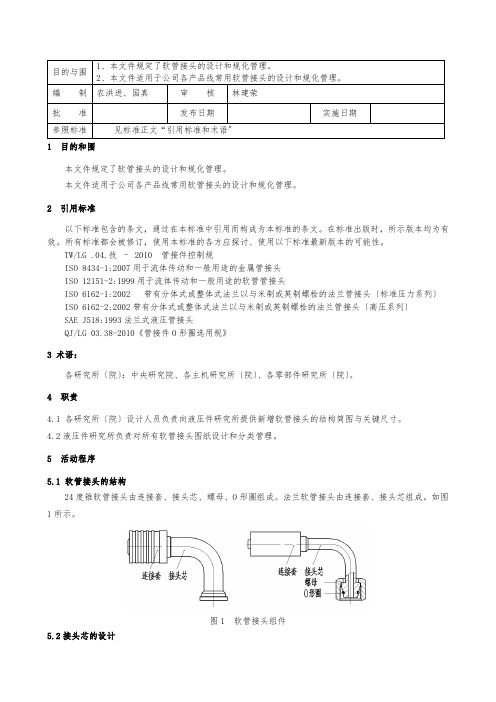

5 活动程序5.1 软管接头的结构24度锥软管接头由连接套、接头芯、螺母、O形圈组成。

法兰软管接头由连接套、接头芯组成。

如图1所示。

图1 软管接头组件5.2 接头芯的设计5.2.1 标准接头芯的种类1)根据TW/LG 03.7.03.04.2010《管接件控制规范》,标准接头芯按连接形式分为两种:24度锥连接和法兰式连接,如图2;2)标准接头芯弯曲角α包括0°、45°和90°(0°为直接头芯);3)当弯曲角α为45°或90°时,每种角度对应可选3个高度H列为标准接头芯;其他角度、高度接头芯列为非标管理。

软管总成设计和使用规范

使用说明1、本文件规定了软管总成的设计和规范化管理。

2、本文件适用于公司各产品线软管总成的设计和规范化管理。

编制农洪进、李国真审核林建荣批准发布日期实施日期参照标准见标准正文“引用标准和术语”1 目的和范围本文件规定了软管总成的设计和规范化管理。

本文件适用于公司各产品线软管总成的设计和规范化管理。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。

GB/T 3683.1-2006 橡胶软管及软管组合件钢丝编织增强液压型GB 4357-1989 碳素弹簧钢丝QJ/LG 03.35—2010 产品图技术要求——管路部分基本规范TW/LG 03.7.03.04.技–2010 管接件控制规范。

EN853:1997 胶管和胶管组件-金属丝加强液压胶管-规格EB857:1997 胶管和胶管组件-金属丝加强小型液压胶管-规格3 术语通径:软管的公称内径。

最大工作压力:软管的额定工作压力。

工作压力:软管的实际工作压力。

弯曲角:软管接头芯折弯的角度。

各研究所(院):中央研究院、各主机研究所(院)、各零部件研究所(院)。

4 职责4.1 各研究所(院)设计人员负责软管总成取号、图纸设计。

4.2 液压件研究所负责对软管总成进行校对或第二审核或第二校对,并分类管理。

5 活动程序5.1 软管总成的组成软管总成包含软管接头(2个)、软管、保护圈(需要时),如图1所示。

图1 软管总成组合件5.2 软管接头的选定。

5.2.1 根据软管总成要求查阅“Windchill/存储库/通用件库/管接头库/相关查询/相关文档”中的24度锥软管接头对照表或法兰式软管接头对照表,选取软管通径、连接形式、接头高度、弯曲角符合要求,最大工作压力和工作压力相差最小的软管接头。

5.2.2 为了控制软管接头种类及数量,设计人员应尽可能通过改变管路布局方案,优先采用现有软管接头,无法满足需求时才考虑新增软管接头。

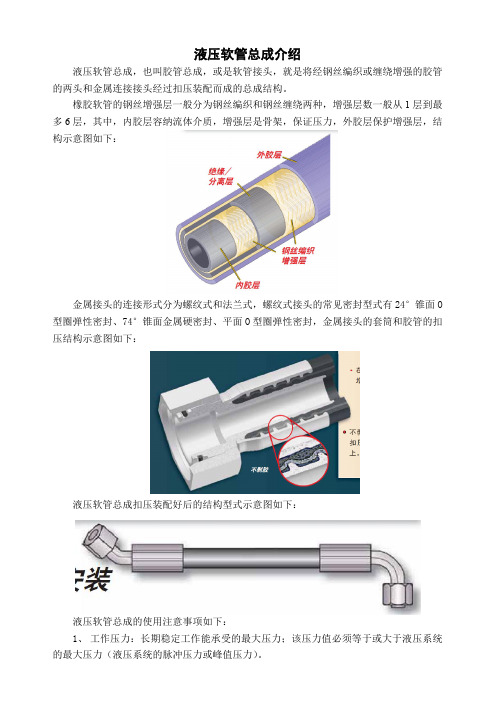

液压软管总成介绍

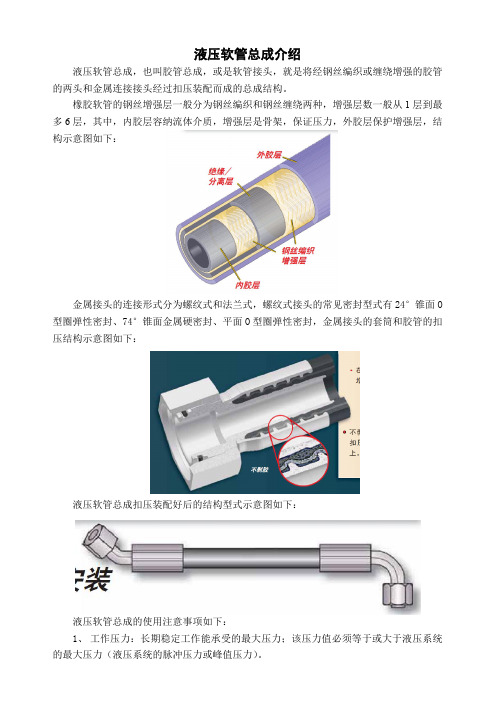

液压软管总成介绍液压软管总成,也叫胶管总成,或是软管接头,就是将经钢丝编织或缠绕增强的胶管的两头和金属连接接头经过扣压装配而成的总成结构。

橡胶软管的钢丝增强层一般分为钢丝编织和钢丝缠绕两种,增强层数一般从1层到最多6层,其中,内胶层容纳流体介质,增强层是骨架,保证压力,外胶层保护增强层,结构示意图如下:金属接头的连接形式分为螺纹式和法兰式,螺纹式接头的常见密封型式有24°锥面O 型圈弹性密封、74°锥面金属硬密封、平面O型圈弹性密封,金属接头的套筒和胶管的扣压结构示意图如下:液压软管总成扣压装配好后的结构型式示意图如下:液压软管总成的使用注意事项如下:2、试验压力:2倍的工作压力下,保压60秒,无泄漏,无压力值下降。

3、爆破压力:一般指4倍的工作压力值。

4、温度范围:一般指-40℃至+100℃。

5、软管的基本型号规格以软管的内径,即圆整后的公称通径DN,来标识。

6、软管弯曲半径:指在最大压力下持续工作时所能选取的最小的弯曲半径,小于推荐的弯曲半径使用会严重影响软管的强度。

另外,软管和软管接头连接的过渡的最小直线长度(图示D)应大于软管外径的1.5倍。

7、软管总成的排布:应避免软管因拉伸、压缩、扭曲、或在锐角处摩擦而损坏,不应在扭转状态下使用。

8、软管总成的贮存:受温度、光照等因素的影响,其有效期难以确定。

DIN标准中规定,装配总成所用的软管必须是四年以内生产的,软管总成生产后,使用年限不得超过6年,其中在6年里,贮存的时间不得超过2年。

ISO标准中规定,软管和软管总成的有效期不得超过10年。

软管经贮存后,若目测表面有龟裂、锈蚀等,使用前应做压力测试。

其中,接头内O型圈的有效期不超过2年。

9、安全警告:10、常规检查:如发现软管的外胶层变脆或开裂,必须尽快更换。

11、软管总成的长度:12、软管总成的清洁度:为保证液压系统的清洁度,软管总成生产后,应使用专业清洗设备用含防锈剂的清洗液冲洗软管总成的内壁,使得清洗液的清洁度至少达到NAS 8级,然后用高压气体将清洗液吹出。

胶管总成高压胶管总成高压胶管总成

胶管总成|高压胶管总成|南京高压胶管总成胶管(软管)总成是液压系统中常用的一种辅助装置。

它是由高压钢丝编织或缠绕胶管及钢件接头经专用设备扣压而成,用来连接液压系统中各类液压元件,主要应用于在工作温度-40℃至+100℃条件下,进行液压动力传送或输送水、气、油等高压介质,以保证液体的循环和传递液体能量。

特点及用途高压胶管总成一般是由耐液体的合成橡胶内胶层、中胶层、Ⅰ至Ⅵ层钢丝编织增强层、及耐天候性能优良的合成橡胶外胶层组成。

主要用于矿井液压支架、油田开采,适宜于工程建筑、起重运输、冶金锻压、矿山设备、船舶、注塑机械、农业机械、各种机床以及各工业部门机械化、自动化液压系统中输送具有一定压力和温度的石油基(如矿物油、可溶性油、液压油、燃油、润滑油)液体、水基液体(如乳化液、油水乳浊液、水)、气体等和液体传动等领域。

装配总成长度及装配角表示方法置胶管总成在同一直线上,以远端一个接头的垂直方向为基准,按顺时针方向测量另一个接头与垂直方向接头之间的夹角α,此夹角α即为装配角。

使用说明影响胶管总成使用情况的因素很多,只有按照工况正确选用胶管及接头,才能保证使用胶管的可靠性和经济性。

这些因素有:1、胶管尺寸胶管内径要适当,管径过小会加大管路内介质的流速,使系统发热,降低效率,而且会产生过大的压力降,影响整个系统的性能,若胶管采用管夹固定或胶管穿过钢板等间隔物时,也要注意胶管的外径尺寸。

2、工作压力一般胶管的动态压力是指胶管在连续工作时允许的最高压力。

按照有关国际标准规定的液压胶管的安全系数,一般推荐的工作压力通常为胶管最低爆破压力值的四分之一。

3、冲击压力和疲劳寿命胶管的选择是根据液压系统设计的最高压力值来确定的。

由于液压系统的压力值通常是动态的,有时会出现冲击压力,冲击压力峰值会大大高于系统的最高压力值。

但系统上一般都有溢流阀,故冲击压力不会严重影响胶管的疲劳寿命。

对于冲击压力特别频繁的液压系统,建议选用特别耐脉动冲击的胶管产品。

(6)软管接头设计和使用规范标准

目的与围1、本文件规定了软管接头的设计和规化管理。

2、本文件适用于公司各产品线常用软管接头的设计和规化管理。

编制农洪进、国真审核林建荣批准发布日期实施日期参照标准见标准正文“引用标准和术语〞1 目的和围本文件规定了软管接头的设计和规化管理。

本文件适用于公司各产品线常用软管接头的设计和规化管理。

2 引用标准以下标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨、使用以下标准最新版本的可能性。

TW/LG .04.技– 2010 管接件控制规ISO 8434-1:2007用于流体传动和一般用途的金属管接头ISO 12151-2:1999用于流体传动和一般用途的软管管接头ISO 6162-1:2002 带有分体式或整体式法兰以与米制或英制螺栓的法兰管接头〔标准压力系列〕ISO 6162-2:2002带有分体式或整体式法兰以与米制或英制螺栓的法兰管接头〔高压系列〕SAE J518:1993法兰式液压管接头QJ/LG 03.38-2010《管接件O形圈选用规》3 术语:各研究所〔院〕:中央研究院、各主机研究所〔院〕、各零部件研究所〔院〕。

4 职责4.1 各研究所〔院〕设计人员负责向液压件研究所提供新增软管接头的结构简图与关键尺寸。

4.2液压件研究所负责对所有软管接头图纸设计和分类管理。

5 活动程序5.1 软管接头的结构24度锥软管接头由连接套、接头芯、螺母、O形圈组成。

法兰软管接头由连接套、接头芯组成。

如图1所示。

图1 软管接头组件5.2接头芯的设计标准接头芯的种类1〕根据TW/LG .04.2010《管接件控制规》,标准接头芯按连接形式分为两种:24度锥连接和法兰式连接,如图2;2〕标准接头芯弯曲角α包括0°、45°和90°〔0°为直接头芯〕;3〕当弯曲角α为45°或90°时,每种角度对应可选3个高度H列为标准接头芯;其他角度、高度接头芯列为非标管理。

橡胶管总成接头的设计_姜浩达

四、 金属接头材料的选择和加工 方法

胶管接头的金属材料有多种, 如钢、 不锈钢、 黄 铜、 铜合金、 铝合金等。其中, 用于管接头的外套、 芯 管和连接件的材料主要是钢和黄铜。 在选择材料时, 应考虑它的机械强度,以及胶管的使用要求和输送 介质的特性。通常情况下,胶管接头大多采用优质 #’ 和 (& 号钢, 它们 碳素结构钢。外套一般采用 #&、 有较好的延伸性能, 芯管一般采用 !’ 号钢。 金属接头按形式和用途的不同可分为四种加工 工艺方法。 #)金属切削 胶管接头的金属切削主要是车削。 根据材料的不同和管接头的类型不同,还需要一些 辅助的切削和加工工艺, 如铣加工、 磨加工等。 () 少无切削 为提高金属材料的利用率, 节约 原材料, 胶管接头在加工中, 应尽量减少金属切削 量, 采用冲压成型工艺, 如芯管的沟槽用滚压成型

-1& ""’ ’"4 ’"$* 4"$! $’"!*

#"波浪形接头 $5-波浪形接头适用于管径在 )’-- 以下、 以上各种规格的低压胶管。为增加胶管与接头之间 的密封性能和连接强度, 接头表面加工成波浪形( 见 , 波峰的最大直径稍大于胶管的内径。波浪的 图 !) 峰数取决于胶管的内径和工作压力。管径较小、 工 作压力较低的, 可用一个波峰; 管径较大, 工作压力 较高的, 可采用 !"5 个波峰。波浪形接头可采用机 械切削加工的方法制成,也可采用薄壁金属管滚压 接头 的方法成形。 波浪形接头芯管主要尺寸见表 !, 各部位的尺寸可按表 ! 选取。接头插入胶管内的长 度一般不小于 !*--, 随着胶管内径的增大, 长度应 相应增加。接头外表面必须加工得光滑,以防止损 伤胶管的内胶层。

图$ 图#

软管总成在机车上的设计选型及应用

织 网套 组 成 。 波纹 管 具有 很 好 的折 弯 性 和抗 锈 蚀

性 。钢织 网套 一般 采用 不锈 钢 材 质 的钢丝 或钢 带 ,

橡胶软 管总 成一般 由两端 的软管接 头和 中间的 橡 胶软 管 组 成 。软管 接 头 采 用 IO8 3_ l 19 S 44 _一 9 3 《 液压传 动和通 用金 属导 管 的接头 第 1 分 :2 。 部 4

第3 9卷

VI 】39 J

第 5期

t5 1 .

铁 道 技 术 监 督

研究与交流

I¨ ) 、 1 ) MLNl ’ 、 )( (M CAlI rONS

软 管 总成 在 机 车 上 的设 计选 型 及 应 用

欧 勇辉

(南车株 洲 电力机 车有 限 公 司 ,湖 南 株 洲 4 20 ) 10 1

Ke ywo ds: pie ie o o omoie; h s s mb y; c nfg ain; sy ede in; a p ia in; atnto r p ln fl c t v o ease l o iur t o tl sg p lc to te i n

1 软 管 的 结构 类型

e h t al x ai t g t e c n iu a in , s e i l e , fc o so e in n , a p iain , a tn in fte h s mp a i l e p t i o f r t s p c at s a t r fd sg i g c y an h g o i p l t s t t so o e c o e o h a s mb y i s l n . s e l n t l g ai

图 1 软 管 总成 结构

[优质文档]橡胶软管总成及接头设计

![[优质文档]橡胶软管总成及接头设计](https://img.taocdn.com/s3/m/ee1e52dd783e0912a2162af4.png)

[优质文档]橡胶软管总成及接头设计毕业论文课题名称橡塑制品软管组合件及接头的设计分院/专业机械工程学院/机电电一体化技术班级机电1121学号 1101043231学生姓名王栋栋指导教师: 杨新春2012年6月1日摘要本论文是针对橡塑制品软管组合件及接头设计的讨论,主要讨论的是橡塑制品软管的生产过程、橡塑制品软管的质量监测、橡塑制品软管组合件的设计、橡塑制品软管组合件的检测、橡塑制品软管组合件的装配工艺和橡塑制品软管组合件接头的设计,对现有橡塑制品软管技术的进一步完善,并由此做出了对未来几年橡塑制品软管组件新课题的展望。

在本次论文讨论中,对一些常见工艺流程进行了详细的说明。

本设计主要讨论了橡塑制品软管组合件装配的流程和胶管接头的设计,对胶管组合件的装配流程、软管接头型号、接头适用区间和软管接头主要技术参数等做出了详细的说明。

关键词:橡塑制品软管组合件胶管组合件装配软管接头AbstractThis thesis is a rubber hose assembly and design of joint, mainly studies the production process of rubber hose, rubber hose, rubber hose assembly qualitymonitoring design, rubber hose assembly detection, rubber hose assemblyprocess and rubber hose assembly joint design, the existing rubber hosefurther improvement of the technique, which has made the forecast to the new subject of rubber hose products over the next few years.In this pasper, the main process is described in dteil.This design mainly studies the rubber hose assembly process and the rubber hose joint design, the hose assembly process, hose connectors, connector types applicable scope and hose fittings main technical parameters in detail.Keywords: rubber hose assembly hose connector目录目录 ..................................................................... .......................................... III 第1章绪论 ..................................................................... (1)1.1 橡塑制品软管组合件及接头设计的新要求 (1)1.2橡塑制品软管生产过程和接头设计标准 (1)1.3 橡塑制品软管组合件存在的问题 ............................................................2 第2章橡塑制品软管组合件的生产工艺 (3)2.1橡塑制品软管 ..................................................................... . (3)2.2各类汽车胶管的使用要求 ..................................................................... ..3 第3章橡胶软管总成接头的设计 .....................................................................103.1橡胶软管接头的选用要求和设计依据 (10)3.2低压橡胶软管接头的设计 .....................................................................103.3高压橡胶软管接头的设计 .....................................................................133.4金属接头材料的选择和加工方法 .......................................................... 14 第4章软管组合件组件的装配 ..................................................................... (16)4.1胶管组件的装配要求 ..................................................................... . (16)4.2软管组合件生产工艺流程图 (18)4.3软管组合件生产工艺过程 .....................................................................18 第5章总结 ..................................................................... ............................... 22 谢辞 ..................................................................... .......................................... 23 参考文献...................................................................... .................................... 24 附录 ..................................................................... (25)第1章绪论1.1 橡塑制品软管组合件及接头设计的新要求橡塑制品制动软管组合件或离合器软管组合件是汽车制造业中不可或缺的,在传送制动力和工作压力中起着重要的作用,而接头是组合件的重要零件,担负着汽车制动系统和汽车离合系统零件连接作用。

液压软管总成

软管总成软管总成选型与布置高压软管聚四氟乙烯PTFE软管、1SN高压橡胶软管2SN、4SP、2SC高压橡胶软管4SH、R13、JBF/JBS高压橡胶软管高压软管接头DKOL/DKOS 24度外锥 软管接头CEL/CES 24度内锥 软管接头DKJ 74度内锥 软管接头DKR 60度外锥 软管接头FLAT 平面密封 软管接头AGRK、AGN、AGW 管螺纹连接软管接头 SFL/SFS SAE法兰连接软管接头聚四氟乙烯PTFE波纹管中低压不锈钢软管接头D1OSJ软管总成选型及布置指导软管总成长度表示法:软管总成装配角表示法:0° 180°同侧 反向270° 90°顺时针 顺时针两头均为弯头的软管总成放在同一条直线上,以远端一个接头的垂直方向为基准,按顺时针方向测量另一个接头与垂直方向接头之间的夹角,此夹角为装配角。

订货示例: 注:如需带防火套或耐磨护套请注明软管的布置:错误 尚可 正确软管接头材料装配角一端接头形式软管总成长度"L"软管型号另一端接头形式D2聚四氟乙烯PTFE 软管 工作温度范围:-60°~+250℃特点:耐腐蚀能力很强,温度适应范围广抗气体分子渗透能力强,可用于高压气体 应用:·用于磷酸脂油等有腐蚀性液体的液压系统 ·用于模具高压注射系统 ·用于压缩天然气·用于高压工业气体 ·用于高压输送密封胶·用于高温场合1SN 高压橡胶软管SAE 100R1AT内外胶层:耐矿物油和生物油合成橡胶连续作业温度:-40°C~+100°C 增强层:1层高抗拉钢丝编织建议使用介质:矿物油、水、水/油乳化液D32SN 高压橡胶软管SAE 100R2AT内外胶层:耐矿物油和生物油合成橡胶 连续作业温度:-40°C~+100°C增强层:2层高抗拉钢丝编织 建议使用介质:矿物油、水、水/油乳化液!! DN60和DN76的软管所配接头见第133页。

液压软管总成介绍

液压软管总成介绍液压软管总成,也叫胶管总成,或是软管接头,就是将经钢丝编织或缠绕增强的胶管的两头和金属连接接头经过扣压装配而成的总成结构。

橡胶软管的钢丝增强层一般分为钢丝编织和钢丝缠绕两种,增强层数一般从1层到最多6层,其中,内胶层容纳流体介质,增强层是骨架,保证压力,外胶层保护增强层,结构示意图如下:金属接头的连接形式分为螺纹式和法兰式,螺纹式接头的常见密封型式有24°锥面O 型圈弹性密封、74°锥面金属硬密封、平面O型圈弹性密封,金属接头的套筒和胶管的扣压结构示意图如下:液压软管总成扣压装配好后的结构型式示意图如下:液压软管总成的使用注意事项如下:2、试验压力:2倍的工作压力下,保压60秒,无泄漏,无压力值下降。

3、爆破压力:一般指4倍的工作压力值。

4、温度范围:一般指-40℃至+100℃。

5、软管的基本型号规格以软管的内径,即圆整后的公称通径DN,来标识。

6、软管弯曲半径:指在最大压力下持续工作时所能选取的最小的弯曲半径,小于推荐的弯曲半径使用会严重影响软管的强度。

另外,软管和软管接头连接的过渡的最小直线长度(图示D)应大于软管外径的1.5倍。

7、软管总成的排布:应避免软管因拉伸、压缩、扭曲、或在锐角处摩擦而损坏,不应在扭转状态下使用。

8、软管总成的贮存:受温度、光照等因素的影响,其有效期难以确定。

DIN标准中规定,装配总成所用的软管必须是四年以内生产的,软管总成生产后,使用年限不得超过6年,其中在6年里,贮存的时间不得超过2年。

ISO标准中规定,软管和软管总成的有效期不得超过10年。

软管经贮存后,若目测表面有龟裂、锈蚀等,使用前应做压力测试。

其中,接头内O型圈的有效期不超过2年。

9、安全警告:10、常规检查:如发现软管的外胶层变脆或开裂,必须尽快更换。

11、软管总成的长度:12、软管总成的清洁度:为保证液压系统的清洁度,软管总成生产后,应使用专业清洗设备用含防锈剂的清洗液冲洗软管总成的内壁,使得清洗液的清洁度至少达到NAS 8级,然后用高压气体将清洗液吹出。

XT-橡胶软管内胶层配方设计+金鼎煤机橡胶制品分公司朱晓龙

- - -.橡胶软管的内胶层配方设计摘要:橡胶软管主要可分为三层:内胶层,钢丝增强层,外覆层。

内胶层和介质直接接触,主要起到密封作用;钢丝增强层主要起到承压作用,包含钢丝层和中胶层,钢丝层和中胶层相互堆叠,中胶层将钢丝层紧密粘合在一起,钢丝层称之为“骨”,中胶层称之为“筋”;外覆层又称“外胶层”,主要作用是保护橡胶软管不被外界环境损坏。

配方设计,是橡胶软管研发阶段最为重要的核心技术,如果将软管的生产制造能力称为“硬实力”,那么橡胶软管的配方设计就是“软实力”,只有“软硬”结合才能造就出完美的产品,“软”是前提。

关键词:内胶层;配方设计;质量保障Ⅰ绪论橡胶软管是橡胶制品中的大宗产品之一。

据国家统计局统计,我国橡胶软管行业生产的各种软管产量总计为25000万标米。

胶管制品广泛地应用于煤矿、机械、汽车、建筑、化工、运输、医药、农业等各行各业。

各种不同的胶管有不同的使用要求。

Ⅰ-1 相关知识介绍一般来说,按使用要求可将橡胶软管分为普通胶管和特种胶管。

普通胶管即指在常温下输送空气、惰性气体或水、中性液体的橡胶软管;特种胶管按性能要求不同分为:耐油软管、耐腐蚀软管、耐热软管、液压软管、喷浆软管、刹车制动软管、食品专用软管、医疗专用软管等。

以上各种橡胶软管的结构相同,使用材料大致相同,但配方不同。

Ⅰ-2本课题的背景意义配方设计是橡胶软管行业的核心技术,核心技术体现的是一个企业的核心竞争力,内胶层的配方设计将在最大程度上决定橡胶软管的质量,因此,橡胶软管内胶层配方设计才被笔者放到如此重要的位置。

- - 总结资料在橡胶软管这个行业中,马努力、盖茨等国外品牌已经成为高端产品的代言人,国产的XX橡四、XX狮球、XX天河已经成为中端产品的代表,剩下的无数中小企业生产的都是低端廉价产品。

区分什么是高端什么是低端的最根本判断标准是产品质量,而又是什么在影响着产品质量呢?可分为“硬件”实力和“软件”实力。

暂且把生产设备称为“硬件”实力,国内的企业和国外的企业在企业生产设备上没有差距,甚至国内的生产设备还要领先于国外;暂且把配方及人力称为“软件”实力,国内橡胶软管行业根本的短板在于软实力,马努力和盖茨在中国都有生产企业,然而胶料配方不在中国配置,胶料配方在它们国家配置完毕后空运至中国,进行加工生产,由此可见配方设计的核心竞争地位。

parker软管总成介绍

软管的标准化

国际上通用的软管标准: ISO1436-钢丝编织液压软管,ISO3862 -钢丝缠绕液压软管 美国SAE。J517 (100R1-100R17) 德国DIN20022(1SN/1ST,2SN/2ST) 20023(4SH, 4SN) 特定行业和质量机构的认证

软管试验方法的国际标准

ISO1402-液压静压力试验 ISO6803-液压脉冲寿命试验 ISO7233-耐负压试验 ISO1817-介质相容性试验 ISO4672-低温柔软性试验 ISO6945-耐磨性试验 ISO7326-耐臭氧试验 ISO8033-黏附力试验

软管的应用条件

弯曲半径 环境条件-温度?辐射?磨擦? 静电积聚? 高压电? 政府,行业的特殊标准要求

软管接头

软管

软管总成

软管的基本结构-钢丝编织软管

增强层

钢丝编织的夹角 -中位角- 54°44“

外层

内层

软管的基本结构-钢丝缠绕软管

钢丝缠绕的夹角 -中位角- 54°44“

软管的类别(按基本材料区分)

橡胶 软管(派克 HPD 产品 ) 热塑 软管(派克PARFLEX 和 POLYFLEX 产品)

软管的基本参数

基本参数: 内径,外径 额定工作压力,最低 爆破压力,压力脉冲 寿命 耐真空度 介质适应性 适应温度范围 最小弯曲半径

长度变化率 耐磨性 耐臭氧 高压绝缘型 容积膨胀率 低温柔软性 粘合强度

软管选择的基本条件

介质 尺寸规格 压力 温度 应用条件 管接头 可供性

温度-同时在高压和高温下工作的软管会 大大缩短使用寿命!

同时考虑介质温度和环境温度 同时考虑最高温度和最低温度 -40/+100C°- 381,481,371,731 -40/+125C°- 301,421,771/77C,781/78C 560, 590 -40/+150C°- 421H, 436 -55/+100C°- 301LT, 53LT, 55LT -50/ +230C° - 919 (2MPa)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低温弯曲:胶管固定在直径为胶管内径12倍的扭转轮上,在低温下停放24小时后,在10s内扭转180°,检查内外胶层是否脆裂和破裂。

测量胶管低温脆性最简单的检测是将试样在低温下弯曲90°,或将一段胶管冷冻后压缩1/2看是否脆裂,另外可以完成用一定重量的铁锤做自由落体运,在一定的高度下动冲击样品看样品是否会脆裂。

a:工作压力的区间和环境温度

b:工作的溶液液体介质型号和环境温度

c:工作的现场情况

根据以上要求,就可以确定胶管接头的具体结构,管件型号,链接方法和密封形式,以及接头的制造方法和软管组合件的装配方法等基本要求。

1.3

现在我们国家采用不等径铆合方式对制动软管或离合器软管组合件铆合,接头的衬心还没有凹槽,在做爆破实验时容易出现接头脱落,组合件拉伸长度不够,在做弯曲变形疲劳实验时会产生因铆合而引起损坏的状况;接头连接安装在制动软管上,在做高低温冲压试验时组合件易出现接头脱落,接头铆合处破损等现象。因此现有铆合方式和接头结构从在组合件拉伸长度不够,高低温脉冲时易出现接头脱落、接头铆合处损坏等问题。

在本次论文讨论中,对一些常见工艺流程进行了详细的说明。

本设计主要讨论了橡塑制品软管组合件装配的流程和胶管接头的设计,对胶管组合件的装配流程、软管接头型号、接头适用区间和软管接头主要技术参数等做出了详细的说明。

关键词:橡塑制品软管组合件胶管组合件装配软管接头

Abstract

This thesis is arubberhose assemblyand designofjoint,mainly studies the production process ofrubberhose,rubber hose,rubberhose assemblyquality monitoringdesign,rubberhose assemblydetection,rubber hoseassemblyprocessand rubberhose assemblyjoint design,the existingrubberhosefurther improvement of the technique,whichhas made the forecast to thenew subject ofrubber hoseproductsover the next few years.

第七步:牵引传输。

第八步:降温隔离。这由牵引过来的半成品过水降温,然后经过防护液。

第九步:设备械切管。这一步是把泡过隔离液的胶管传送至切管系统。预先确定好长度进行设备械截断。

第十步:装芯。装芯定型。

第十一步:完成高压力硫化。把穿好芯的胶管放入硫化装置进行硫化。

第十二步:去除胶管的芯线。

第十三步:胶管成型。

爆破检测:测量在特定时间升压速度下,胶管发生爆破时的压力。

泄漏检测:在略小于最小爆破压力的压力下保持3min,反复一次,检查是否泄漏或破裂。由于检测通常用水,与实际使用溶液的粘度相比,常温下测定的破裂压力和渗漏压力可能稍低。(通常胶管设计的工作压力就是可供使用的最大压力,为了验证胶管牢固性进行的非破坏性检测的压力叫验证压力,通常为工作压力的1.5—2倍,胶管产生爆破时的压力称爆破压力,为工作压力的3—10倍。)

第三步:经过牵引。起传输运送功能。

第四步:纺织编线。由牵引设备牵引过来的胶管内管,经过纺织设备的编线。由出管口输送到下一环节。根据胶管的承受压力可调节纺织的密度。

第五步:牵引。这一步和第三步一样。

第六步:加工橡塑制品管的外管。,由纺织设备编好线的胶管内管经过T型设备头进入橡塑制品冲成设备,从T型设备头的另一侧出来是包裹好的橡塑制品管毛坯。

第八步:降温防护。传送传输过来的成品毛坯过水冷却,然后经过防护液。

第九步:设备械切管。这一步是把泡过隔离液的胶管牵引至切管系统。预先设置尺寸进行设备械裁管。

第十步:装芯。装芯定型。

第十一步:高压硫化。把穿好芯的胶管投进高压硫化罐进行硫化。

第十二步:去除胶管内部线芯。

第十三步:橡塑制品管成型。

2)接头设计要满足的条件:在正常使用中正确选择和设计接头要满足下列几点。

2)常用的胶管检验方法

大多数的国家都规定了一套橡塑制品通用检测标准检验各类橡塑制品管使用可靠性的方法,另外一些组件标准的专用检测橡塑制品的方法也被广泛采用。这些方法有:

a:胶管数据量取,新的国标和国际标准增加了长度和测量点标志,规定了无接头橡塑制品管和有各种管接头的胶管长度的测量方法。

b:液压检测验证压力检测:胶管组合件在验证压力下持续45s-60s是否产生泄漏,变形和破坏。承压变形检测:在低于验证压力的压力下静置1分钟,测量胶管的长度和外径变化及扭转角度和弯曲程度。

毕 业 论 文

课 题 名 称

橡塑制品软管组合件及接头的设计

分 院/专 业

机械工程学院/机电电一体化技术

班 级

机电1121

学 号

110104:

杨新春

2012年6月1日

摘 要

本论文是针对橡塑制品软管组合件及接头设计的讨论,主要讨论的是橡塑制品软管的生产过程、橡塑制品软管的质量监测、橡塑制品软管组合件的设计、橡塑制品软管组合件的检测、橡塑制品软管组合件的装配工艺和橡塑制品软管组合件接头的设计,对现有橡塑制品软管技术的进一步完善,并由此做出了对未来几年橡塑制品软管组件新课题的展望。

Keywords:rubberhose assemblyhose connector

窗体顶端

窗体底端

第

1.1

橡塑制品制动软管组合件或离合器软管组合件是汽车制造业中不可或缺的,在传送制动力和工作压力中起着重要的作用,而接头是组合件的重要零件,担负着汽车制动系统和汽车离合系统零件连接作用。随着我国交通运输的不断发展,道路情况的不断提高,汽车制造业的蓬勃发展,对车用橡塑制品软管组合件及接头的使用要求有了进一步的提高,汽车制造业对其制定了非常规范的的组件标准,特别是对组合件的拉伸强度、破裂、疲劳、脉冲等性能有了更细致的要求,为了满足汽车制造业发展的要求,设计了新结构软管组合件、接头和离合器软管组合件,接头。

第

2.1

1)橡塑制品管的生产流程

橡塑制品管的生产流程比较繁琐,型号很多,在这里只对管内夹纺织线的橡塑制品管的生产流程加以介绍。

第一步:橡塑制品经过密封炼制和开炼。这时橡塑制品原胶和辅料经过密封炼制和开炼以后得到充分的接触。有效提高了胶管的质量和表面美观。

第二步:橡塑制品冲成设备冲成。经过开炼的橡塑制品原料已成块形。经过橡塑制品冲成设备的冲成成型可生产出胶管的内管,使胶管内管的尺寸成型。

常用的标准或参考溶液有以下几类:

a:配制检测用油:用异辛烷和甲苯配制,甲苯越多,芳香烃含量越高,溶胀效果就越大。常用的C溶液的异辛烷和甲苯的配比为50/50,可产生车用高芳香汽油的效果。溶液B C D 模拟各类膨胀效果的商用汽油,F为标准柴油,由直链烷烃和甲基萘组成,膨胀效果低于B。有的标准用90/10的3号油/对二甲苯做标准柴油。另外G H I K是四种含醇的燃油(含氧燃油),由不同比例的异辛烷、甲苯、甲醇、乙醇、二异丁烯和水配置而成,德国的FAM-1和FAM-2就是类似的参考燃油。而标准的氧化燃油就是加入叔丁基过氧化氢,过氧化指数为90的参考燃油。

d:弯曲检测将胶管弯曲到一定程度后测量弯曲部分的最小外径和弯曲前的外径的比,钢球完成能力和在管内加压时的弯曲力。

e:吸扁检测在1min时间内将样品抽真空,保持10min后,让为胶管内径0.9倍钢珠滚过胶管,检查胶管的完成程度。还可以完成胶管外径的变化率来表现胶管的变形情况。

f:内外层粘合强度检测汽车胶管多为直径小于50mm的编织软管,通常用10mm~20mm的胶条,也有采用宽25mm的胶管段,呈90°剥离,拉伸速度为25mm/min。

1)从本课题的要求来看,现有的汽车用软管,随着我国交通运输的不断发展,道路情况的不断提高,汽车制造业的蓬勃发展,对车用橡塑制品软管组合件及接头的使用要求有了进一步的提高,已不能满足汽车行业对汽车用橡塑制品软管的使用要求。

2)随着我国交通运输的向前发展,道路质量越来越好,汽车产业的快速发展,对车用橡塑制品软管组合件及接头的使用要求有了进一步的提高,新结构软管组合件已成为橡塑制品软管组合件及接头设计新的课题。

Inthis pasper,the mainprocess isdescribed in dteil.

This design mainlystudies the rubberhose assemblyprocess and therubber hose jointdesign,thehoseassemblyprocess,hose connectors,connector typesapplicable scopeand hose fittingsmain technical parametersin detail.

1.2

1)橡塑制品软管生产过程

橡塑制品管的生产流程比较繁琐,型号颇多,在这里只对管内夹纺织线的橡塑制品管的生产流程加以说明。

第一步:冲成橡塑制品管的外管。这一步和第一步类似,由纺织设备编好线的胶管内管经过T型设备头进入橡塑制品生产设备,从T型设备头的另一侧出来是包裹好的橡塑制品管毛坯。

第二步:经过传送。起传输运送功能。

1)胶管原料的检验方法

常用的胶管的材料性能检测有弯曲永久变形,拉伸性能,臭氧老化,硬度,粘着强度,,空气老化,撕裂强度,压缩永久变形和耐溶液性能低温性能,金属腐蚀性和渗透性等,通常内层胶要按抗热性和传输溶液的能力选择,外胶层需抗高温,抗臭氧和与内胶管粘合性强。试验一般通过试纸进行检测,达到对胶管质量的控制。取样规定要在成品胶管上进行,而且在进行材料的耐久性评价时,要在使用时间较长的胶管上取样进行检测。由于胶管使用的情况不同,选用的这些常规物性检测也有不同于其他橡塑制品制品的地方,如进行弯曲永久变形测量时,作为一种器壁材料常需进行渗透性检测,橡塑制品管会和金属管接头接触,所以还需要进行金属腐蚀检测。胶管通常用来输送各种溶液,所以耐渗透性检测是一项重要的材料检测项目,耐渗透性检测常用商用标准或参考溶液,因为这样更接近使用条件。