chd第三章机械制造结构钢

合集下载

机械制造结构钢

➢ 重点与难点:

各类钢的化学成分特点、合金元素的作用、 强韧化机制及热处理特点。

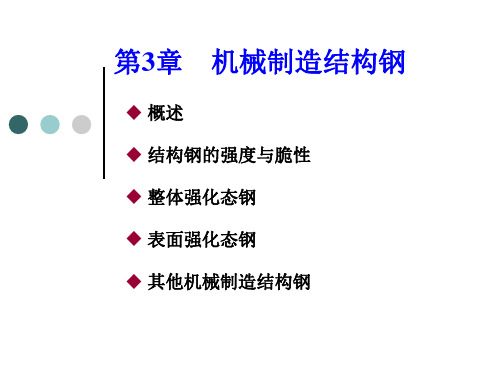

第三章机械制造结构钢

3.0 引言

一、应用背景

➢ 机械制造结构钢也称机器零件用钢,是在优 质碳素结构钢的基础上发展起来的,用于制 造各种机械零件所用的钢种,故此得名。

➢ 如各种齿轮零件、轴(杆)类零件、弹簧、 轴承及高强度结构件等。广泛应用在汽车、 拖拉机、机床、工程机械、电站设备、飞机 及火箭等装置上。

二、机械制造结构钢的服役条件

➢ 主要是承受拉伸、压缩、扭转、剪切、 弯曲、冲击、疲劳、摩擦等力的作用, 或者是它们中的多种载荷的交互作用。 服役环境是大气、水和润滑油,温度在50℃~+100℃范围之间。

➢ 机器零件要求结构紧凑、运转快速准确 以及零件间有合适的公差配合等。由此 便决定机器零件用钢在性能上要求与工 程构件用钢有所不同。

用。 ➢ Cr、Mo、W、V等阻碍α相的再结晶,也可

阻碍碳化物在高温回火时的聚集长大,使 钢保持高硬度。 ➢ 加入Mo、W来防止回火脆性。 ➢ V、Ti、Al起细化晶粒的作用。

3.1 调质钢

第三章机械制造结构钢

二、对调质钢的淬透性要求

➢ 调质零件上马氏体层的厚度应根据零件在工作时 经受应力的类型及大小来确定,并据此来确定对 淬透性的要求。

合金元素

SiMnΒιβλιοθήκη CrNi含量范围(wt%) 0.6-1.4 0.8-1.8 0.8-1.7

1.0-4.5

合金元素 Mo

含量范围 (wt%) 0.1-0.5 .

V

0.05-0.2

W

0.6-1.2

Ti

0.05-0.1

Al

B

0.5-1.2

<0.004

各类钢的化学成分特点、合金元素的作用、 强韧化机制及热处理特点。

第三章机械制造结构钢

3.0 引言

一、应用背景

➢ 机械制造结构钢也称机器零件用钢,是在优 质碳素结构钢的基础上发展起来的,用于制 造各种机械零件所用的钢种,故此得名。

➢ 如各种齿轮零件、轴(杆)类零件、弹簧、 轴承及高强度结构件等。广泛应用在汽车、 拖拉机、机床、工程机械、电站设备、飞机 及火箭等装置上。

二、机械制造结构钢的服役条件

➢ 主要是承受拉伸、压缩、扭转、剪切、 弯曲、冲击、疲劳、摩擦等力的作用, 或者是它们中的多种载荷的交互作用。 服役环境是大气、水和润滑油,温度在50℃~+100℃范围之间。

➢ 机器零件要求结构紧凑、运转快速准确 以及零件间有合适的公差配合等。由此 便决定机器零件用钢在性能上要求与工 程构件用钢有所不同。

用。 ➢ Cr、Mo、W、V等阻碍α相的再结晶,也可

阻碍碳化物在高温回火时的聚集长大,使 钢保持高硬度。 ➢ 加入Mo、W来防止回火脆性。 ➢ V、Ti、Al起细化晶粒的作用。

3.1 调质钢

第三章机械制造结构钢

二、对调质钢的淬透性要求

➢ 调质零件上马氏体层的厚度应根据零件在工作时 经受应力的类型及大小来确定,并据此来确定对 淬透性的要求。

合金元素

SiMnΒιβλιοθήκη CrNi含量范围(wt%) 0.6-1.4 0.8-1.8 0.8-1.7

1.0-4.5

合金元素 Mo

含量范围 (wt%) 0.1-0.5 .

V

0.05-0.2

W

0.6-1.2

Ti

0.05-0.1

Al

B

0.5-1.2

<0.004

3 机械制造结构钢

中淬透性合金调质钢:

35CrMo、40CrMn、40CrNi、42CrMo、 40CrMnMo等。油淬临界直径最大为 40mm~60mm。主要用于制造截面较大 的零件,例如曲轴、连杆、汽轮机转子、 叶轮等。

35

3.1 调质钢

Chapter 3 机械制造结构钢

高淬透性合金调质钢:

34CrNi3MoV、37CrNi3、40CrNiMoA、 25Cr2Ni4WA等,油淬临界直径最大为 60mm~100mm。主要用于制造大截面、 重载荷的重要零件,如航空发动机轴、 汽轮机主轴、叶轮等。

破碎机颚板

挖掘机斗齿

14

3.0 引言

Chapter 3 机器零件用合金结构钢 机械制造结构钢

二、服役条件

主要是承受拉伸、压缩、扭转、剪切、

弯曲、冲击、疲劳、摩擦等力的作用, 或者是它们中的多种载荷的交互作用。 服役环境是大气、水和润滑油,温度在50℃~+100℃范围之间。 机器零件要求结构紧凑、运转快速准确 以及零件间有合适的公差配合等。由此 便决定机器零件用钢在性能上要求与工 程构件用钢有所不同。 15

3.0 引言

Chapter 3 机械制造结构钢

三、对钢的性能要求

足够的强度、塑性和韧性:保证机器零件体积小、 结构紧凑及安全性好; 良好的疲劳性能与耐磨性等。 使用状态通常为淬火+回火态,即强化态。通过热 处理强化以充分发挥钢材的性能潜力。 对其它工艺性能(如冶炼性能、浇注性能、可锻性 能等)也有要求,但一般问题不大。

炉冷

9.6

空冷

24

油冷

61

水冷

76

28

3.1 调质钢

Chapter 3 机械制造结构钢

第3章机械制造结构钢--20090316.

二. 调质钢的成分、合金化

成分

0.30~0.50%C的C钢或中、低合金钢。

合金化

Mn, Si, Cr, Ni, Mo, V, Nb, Ti, Al, B

合金元素作用: 提高淬透性(主要作用) 固溶强化;细晶强化; 弥散强化

三. 调质钢的种类与分级

常用调质钢按淬透性大小可分为几级: 1)40,45,45B 2)40Cr,45Mn2, 45MnB, 35MnSi 3)35CrMo, 42MnVB, 40MnMoB ,40CrNi 4)40CrMnMo, 35SiMn2MoV,40CrNiMo 依据 不同成分的调质钢只要其淬透性相当,当淬火及高温 回火后,其性能相近

3. 5

一. 概述

氮化钢

在氮化前要调质处理,得到回火S; 显著提高其疲劳强度和耐磨性,还具有抗介质腐蚀能力; 氮化温度低;零件变形小。 适用于在一些要求疲劳强度高,耐磨性好,尺寸精确、稳

定性好的零件,如镗床、磨床的主轴、蜗杆等; 氮化处理的缺点:生产周期长,成本高; 钢中最有效的氮化元素是Al、Nb、V, 其次是Cr, Mo, W

4. 强化机制

过程

高温奥氏体----淬火马氏体----时效马氏体

三种强化机制

固溶强化: 100-300 MPa 冷作相变强化: 400-600 MPa 时效强化: 1100 MPa

总强度 >1400MPa

各种强化机制对马氏体时效钢强度的贡献示意图

5. 性能

高强度,同时具有良好的塑韧性和缺口强度(见图); 热处理工艺简单:1)不存在脱C;2)固溶处理后进行各 种成型加工,再500℃时效;3)变形小; 淬火后硬度低,冷变形性能和切削性能好; 焊接性较好。

第3章 机械制造结构钢

适用于各种高碳 钢、渗碳件及表 面淬火件。

适用于 弹簧热处理

广泛用于各种结构件如轴、 齿轮等热处理。也可作为要 求较高精密件、量具等预备

热处理。

● 淬火加高温回火的热处理称作调质处理,简称调质。

五、钢种

调质钢 非调质机械结构钢 弹簧钢 滚动轴承钢 低碳马氏体钢 渗碳钢 氮化钢 低淬透性钢 耐磨钢

§3.2 调质钢

二、成分与合金化

• 提高钢的切削加工性—加工成型性能。

常用改善钢的切削加工性能的合金元素有:S、Pb、 Ca、Te(碲)、Se(硒) MnS、CaS、MnTe、PbTe、MnSe、PbSe等 一般认为,当钢的硬度为179~229HBW时,其切削性 能最佳。 低碳钢,采用正火处理,提高片状P数量,改善切削 性能;高碳钢,球化处理,使硬度降低。

概念 成分、合金化与分类 组织 热处理 性能

一、调质钢概念

结构钢在淬火与高温回火(500-650℃)后 具有良好的综合力学性能,有较高的强度,良好 的塑性和韧性。适用于这种热处理的钢种称为调 质钢。

二、调质钢的成分、合金化

成分

0.25~0.45%C的C钢或中、低合金钢。

合金化

Mn, Si, Cr, Ni, Mo, V, B, ( Nb, Ti, Al )

钢的淬火与回火

• 根据钢的回火温度范围,可将回火分为三类。

低温回火

中温回火

高温回火

回火温度 150-250℃ 350-500℃

500-650℃

回火组织 回火目的

应用

M回

T回

S回

在保留高硬度、高 耐磨性的同时,降 低内应力。

提高e及s,

同时使工件具有 一定韧性 。

获得良好的综合力学性能, 即在保持较高的强度同时, 具有良好的塑性和韧性。

机械制造结构钢培训课件.pptx

汽车车体和各种悬挂件用各种合金结构钢

电站用特殊合金钢

新型超级奥氏体和马 氏体型耐热钢

1、服役条件 1)受力分析 形式:机械零件在工作时将承受拉伸、压缩、弯曲、

剪切、扭转、冲击、震动、摩擦等力的作用,或几种 力的同时作用; 性质:在机械零件的截面上产生张、压、切等应力。 方式:这些应力可以是恒定的或变化的;在方向上可 以是单向的反复的;在加载上可以是逐渐的或是骤然 的。 2)工作环境:温度一般是-50℃--100℃之间;介质是: 大气、自然水、润滑油及其它介质的腐蚀作用。

疲劳剥落的产生过程

剥落坑

浅表面裂纹与表面裂纹已经 连接,即将产生剥落

剥落坑的俯视图,在坑中或 边有Al2O3铝酸钙等夹杂物

疲劳剥落的产生过程

(3)脆性断裂

如果钢材的塑性和韧性不足,在承受突然冲击或 过载的情况下,由于钢件不能发生相应的塑性变 形,以吸收部分冲击能量而松弛钢件所受的应力, 钢件就会在只发生小量形变或甚至不发生形变的 情况下突然脆断。 (4)腐蚀破坏 钢件与腐蚀介质长期接触,特别是有应力作用的 情况下,逐渐被腐蚀而损坏。

σb: 1400—2000MPa; b. 这样高的强度取得是综合运用了加工强化、细晶强 化、固溶强化、沉淀强化和马氏体相变强化等方法的结 果(通过化学成分设计、冶炼工艺和热处理等); c. 但是钢的屈服强度增高后,其塑性变形的能力就下 降(晶粒细化除外),因而增大了发生脆性断裂的倾向。 d. 在生产、加工过程中可以给钢材带来这样或那样的 缺陷,有不少情况这种缺陷并不影响钢的屈服强度,却 降低钢的断裂强度。

③韧性设计: a. 冲击韧性:只反映钢材脆断的趋势,不能用于直

接设计计算,根据经验总结,提出了在低温下 冲击韧性值的临界值; b. 韧-脆转化温度:要求钢材的韧-脆转化温度比实 际零件的工作温度低若干度。 c. 断裂韧性(K1c):是从金属材料中总有在生产工序 中造成的钢材缺陷和裂纹出发,研究这些裂纹 在什么条件下突然失稳而开始扩展的能力。 断裂韧性代表材料抵抗裂纹突然扩展的能力; 钢材的断裂强度σf与平面应变断裂韧性K1C之间 的关系可用下式表示:

精品课件机械制造结构钢

Cr、Mo、W、V:阻碍碳化物在高温回火时聚集长大和 α相再结晶。

P元素:类似Si,升高韧-脆转化温度,降低冲击韧性。

合金调质钢的高温回火脆性

在高温回火后的冷却速度严重影响钢的韧-脆转变温度。 冷却速度越慢,室温冲击韧性越低,韧-脆转化温度越高, 这成为高温回火脆性。 ➢ 高温回火脆性举例(一)

第一节 结构钢的强度和脆性

强度设计

➢ 弹性设计 对于在弹性范围内工作的零件,根据比例极限σp计

算,并同时引入安全系数。 ➢ 塑性设计

对于允许少量塑性变形的零件,根据屈服强度σs或 Σ0.2计算,并同时引入安全系数。

韧性设计(避免脆断)

韧性设计主要考虑三大指标: (1)低温冲击韧性;

单缸汽车曲轴

由于低合金超高强度钢主要用碳进行强化,以牺牲 钢的塑性和韧性来提高钢的强度。为此,在Fe-Ni合金马 氏体基础上发展了无碳马氏体时效钢。

这种无碳马氏体时效钢利用时效时析出金属间化合 物的沉淀强化效果,获得了高强度和高韧性。

马氏体时效钢成本高,工艺严格,仅航空航天及兵 器工业的应用。

马氏体时效钢中合金元素的作用

第六节 轴 承 钢

轴承钢的使用特点

1)局部接触压应力高, 可达3000~5000MPa;

2)循环受力次数每分钟 可高达数万次;

3)摩擦磨损严重。

滚珠 滚柱

轴承钢的质量要求

➢ 轴承钢的主要失效形式 轴承钢在高应力长时间运转时,局部发生剧烈的塑性

变形,当这些区域有非金属夹杂物或粗大碳化物存在时, 会出现应力集中,成为疲劳裂纹的起源。 ➢ 减少非金属夹杂物的措施

(1)碳素弹簧钢 价格低但淬透性差,小截面尺寸非重要 弹簧用(65、65Mn)。

(2)合金弹簧钢 Si-Mn系弹簧钢和Cr系弹簧钢。前者淬 透性较碳钢高,价格适中,故应用最广,主要用于截 面尺寸<25mm的各类弹簧(60Si2Mn)。后者的淬透性较 好,综合力学性能高,弹簧表面不易脱碳,但价格相 对较高,一般用于截面尺寸较大的重要弹簧(50CrVA)。

P元素:类似Si,升高韧-脆转化温度,降低冲击韧性。

合金调质钢的高温回火脆性

在高温回火后的冷却速度严重影响钢的韧-脆转变温度。 冷却速度越慢,室温冲击韧性越低,韧-脆转化温度越高, 这成为高温回火脆性。 ➢ 高温回火脆性举例(一)

第一节 结构钢的强度和脆性

强度设计

➢ 弹性设计 对于在弹性范围内工作的零件,根据比例极限σp计

算,并同时引入安全系数。 ➢ 塑性设计

对于允许少量塑性变形的零件,根据屈服强度σs或 Σ0.2计算,并同时引入安全系数。

韧性设计(避免脆断)

韧性设计主要考虑三大指标: (1)低温冲击韧性;

单缸汽车曲轴

由于低合金超高强度钢主要用碳进行强化,以牺牲 钢的塑性和韧性来提高钢的强度。为此,在Fe-Ni合金马 氏体基础上发展了无碳马氏体时效钢。

这种无碳马氏体时效钢利用时效时析出金属间化合 物的沉淀强化效果,获得了高强度和高韧性。

马氏体时效钢成本高,工艺严格,仅航空航天及兵 器工业的应用。

马氏体时效钢中合金元素的作用

第六节 轴 承 钢

轴承钢的使用特点

1)局部接触压应力高, 可达3000~5000MPa;

2)循环受力次数每分钟 可高达数万次;

3)摩擦磨损严重。

滚珠 滚柱

轴承钢的质量要求

➢ 轴承钢的主要失效形式 轴承钢在高应力长时间运转时,局部发生剧烈的塑性

变形,当这些区域有非金属夹杂物或粗大碳化物存在时, 会出现应力集中,成为疲劳裂纹的起源。 ➢ 减少非金属夹杂物的措施

(1)碳素弹簧钢 价格低但淬透性差,小截面尺寸非重要 弹簧用(65、65Mn)。

(2)合金弹簧钢 Si-Mn系弹簧钢和Cr系弹簧钢。前者淬 透性较碳钢高,价格适中,故应用最广,主要用于截 面尺寸<25mm的各类弹簧(60Si2Mn)。后者的淬透性较 好,综合力学性能高,弹簧表面不易脱碳,但价格相 对较高,一般用于截面尺寸较大的重要弹簧(50CrVA)。

机械结构钢

①低碳马氏体型结构钢,采用淬火+低温回火。 为提高耐磨性,可进行渗碳处理;汽车、拖拉机 齿轮类为代表。

②回火索氏体型,选用中碳钢,采用淬火+高 温回火。为了提高耐磨性,可进行渗氮处理或高 频感应加热淬火等表面硬化工艺方法。轴类零件 为典型。

3.1 概述

2、如要求更高的强度,则适当牺牲塑韧性。可选择中碳 钢,采用低温回火工艺。如低合金中碳马氏体钢。农用 机械应用较多。

单独加入或复合加入。

3.1 概述

①有的元素增多后,会降低材料塑韧性。如低 碳构件钢中的Si、Mn含量。

②有些元素增多,会恶化K的分布。如轴承钢 中的Cr。

③有的元素含量过多,会改变K类型,增加热 处理过程的难度。如V、Mo含量。

④合金元素的作用往往不是随量的增加而线性 地增加的。

3.1 概述

➢零件材料和工艺选择途径: 1、对于要求良好综合力学性能,零件选材的途径为:

低、中强度钢:钢的强度上升,缺口强度也上升。

高强度钢:钢的强度上升,缺口强度反而下降。

3.3 整体强化态钢

整体强化态钢均承受拉、压、扭等交变应力,

基 本

大部分是整体受力。

情

其主要失效形式是疲劳破坏;

况

主要性能指标σ-1、Rb、Ak、KIC等。

总体上要求良好的综合力学性能。

主

主要制造轴、杆、轴承类等机器零件,如连

3.2 结构钢的强度与脆性

4. 断裂韧性 kIC kIC:金属材料抵抗材料中裂纹突然扩展的能力,是高强度钢结

构设计的依据。

在高强度钢中存在有微小的裂纹,当裂纹尺寸增大到一定尺寸 时,裂纹突然扩展,零件发生脆断。

f

k1c

(a)1/2

a:裂纹突然扩展时裂纹的尺寸之半。

②回火索氏体型,选用中碳钢,采用淬火+高 温回火。为了提高耐磨性,可进行渗氮处理或高 频感应加热淬火等表面硬化工艺方法。轴类零件 为典型。

3.1 概述

2、如要求更高的强度,则适当牺牲塑韧性。可选择中碳 钢,采用低温回火工艺。如低合金中碳马氏体钢。农用 机械应用较多。

单独加入或复合加入。

3.1 概述

①有的元素增多后,会降低材料塑韧性。如低 碳构件钢中的Si、Mn含量。

②有些元素增多,会恶化K的分布。如轴承钢 中的Cr。

③有的元素含量过多,会改变K类型,增加热 处理过程的难度。如V、Mo含量。

④合金元素的作用往往不是随量的增加而线性 地增加的。

3.1 概述

➢零件材料和工艺选择途径: 1、对于要求良好综合力学性能,零件选材的途径为:

低、中强度钢:钢的强度上升,缺口强度也上升。

高强度钢:钢的强度上升,缺口强度反而下降。

3.3 整体强化态钢

整体强化态钢均承受拉、压、扭等交变应力,

基 本

大部分是整体受力。

情

其主要失效形式是疲劳破坏;

况

主要性能指标σ-1、Rb、Ak、KIC等。

总体上要求良好的综合力学性能。

主

主要制造轴、杆、轴承类等机器零件,如连

3.2 结构钢的强度与脆性

4. 断裂韧性 kIC kIC:金属材料抵抗材料中裂纹突然扩展的能力,是高强度钢结

构设计的依据。

在高强度钢中存在有微小的裂纹,当裂纹尺寸增大到一定尺寸 时,裂纹突然扩展,零件发生脆断。

f

k1c

(a)1/2

a:裂纹突然扩展时裂纹的尺寸之半。

机械制造基础第3章

下一页 返回

第二节 钢的普通热处理

• 钢的退火种类很多,按具体目的不同,常用的退火方法有完全退火、 球化退火、扩散退火、去应力退火和再结晶退火,如图3-3所示。

• (二)正火 • 正火是将钢加热到Ac3或ACcm以上30 ℃-50 ℃,保温后在空气中冷

却的热处理工艺,如图3-3所示。 • 正火与退火作用相似,但正火的冷却速度比退火稍快,因此,正火

• 马氏体是碳在a-Fe中的过饱和固溶体组织,用符号“M”表示。高硬 度是马氏体性能的主要特点,而且其硬度随含碳量增加而升高,原因 是过饱和碳引起晶格畸变,固溶强化作用增强。

• 钢在淬火时获得马氏体(而不形成其他组织)的能力称为钢的淬透性。 淬透性的大小可用在一定条件下淬硬层的深度表示。而淬硬层深度是 指从钢件表面到形成50%马氏体处的深度。影响钢件淬透性的因素主 要是钢的临界冷却速度,它是指钢在连续冷却转变时获得全部马氏体 组织的最小冷却速度。临界冷却速度越小,钢的淬透性越大。而影响 临界冷却速度的关键因素是钢的含碳量与合金元素的种类和含量。淬 透性是钢材选择的重要依据之一。合理选择材料的淬透性,可以充分 发挥材料的性能潜力,防止产生热处理缺陷,提高材料使用寿命。

• (一)退火 • 退火是将钢加热到适当温度,保温一定时间,然后缓慢冷却的热处

理工艺。退火的主要目的是降低钢的硬度,使之易于切削加工;提高 钢的塑性和韧性,以便冷变形加工;消除钢中的组织缺陷,如晶粒粗 大、成分不均匀等,为热锻、热轧或热处理做好组织准备;消除前一 道工序(铸造、锻造或焊接等)中所产生的内应力,以防变形或开裂。

上一页

返回

第二节 钢的普通热处理

• 普通热处理,亦称整体热处理,是对金属材料或工件进行穿透加热的 热处理工艺。在机械制造过程中,退火和正火通常用于钢的预先热处 理,但对性能要求不高、不太重要的零件及一些普通铸件、焊件,退 火或正火可作为最终热处理。淬火和回火通常作为最终热处理工艺。

第二节 钢的普通热处理

• 钢的退火种类很多,按具体目的不同,常用的退火方法有完全退火、 球化退火、扩散退火、去应力退火和再结晶退火,如图3-3所示。

• (二)正火 • 正火是将钢加热到Ac3或ACcm以上30 ℃-50 ℃,保温后在空气中冷

却的热处理工艺,如图3-3所示。 • 正火与退火作用相似,但正火的冷却速度比退火稍快,因此,正火

• 马氏体是碳在a-Fe中的过饱和固溶体组织,用符号“M”表示。高硬 度是马氏体性能的主要特点,而且其硬度随含碳量增加而升高,原因 是过饱和碳引起晶格畸变,固溶强化作用增强。

• 钢在淬火时获得马氏体(而不形成其他组织)的能力称为钢的淬透性。 淬透性的大小可用在一定条件下淬硬层的深度表示。而淬硬层深度是 指从钢件表面到形成50%马氏体处的深度。影响钢件淬透性的因素主 要是钢的临界冷却速度,它是指钢在连续冷却转变时获得全部马氏体 组织的最小冷却速度。临界冷却速度越小,钢的淬透性越大。而影响 临界冷却速度的关键因素是钢的含碳量与合金元素的种类和含量。淬 透性是钢材选择的重要依据之一。合理选择材料的淬透性,可以充分 发挥材料的性能潜力,防止产生热处理缺陷,提高材料使用寿命。

• (一)退火 • 退火是将钢加热到适当温度,保温一定时间,然后缓慢冷却的热处

理工艺。退火的主要目的是降低钢的硬度,使之易于切削加工;提高 钢的塑性和韧性,以便冷变形加工;消除钢中的组织缺陷,如晶粒粗 大、成分不均匀等,为热锻、热轧或热处理做好组织准备;消除前一 道工序(铸造、锻造或焊接等)中所产生的内应力,以防变形或开裂。

上一页

返回

第二节 钢的普通热处理

• 普通热处理,亦称整体热处理,是对金属材料或工件进行穿透加热的 热处理工艺。在机械制造过程中,退火和正火通常用于钢的预先热处 理,但对性能要求不高、不太重要的零件及一些普通铸件、焊件,退 火或正火可作为最终热处理。淬火和回火通常作为最终热处理工艺。

机械结构钢

机械结构钢:强度和塑性的配合 在强度设计的同时,要进行塑性的设计!!

PPT文档演模板

机械结构钢

③韧性设计: a. 冲击韧性:只反映钢材脆断的趋势,不能用于直

接设计计算,根据经验总结,提出了在低温下 冲击韧性值的临界值; b. 韧-脆转化温度:要求钢材的韧-脆转化温度比实 际零件的工作温度低若干度。 c. 断裂韧性(K1c):是从金属材料中总有在生产工序 中造成的钢材缺陷和裂纹出发,研究这些裂纹 在什么条件下突然失稳而开始扩展的能力。 断裂韧性代表材料抵抗裂纹突然扩展的能力; 钢材的断裂强度σf与平面应变断裂韧性K1C之间 的关系可用下式表示:

PPT文档演模板

机械结构钢

钢的组织对冲击韧性的影响

(35CrNiMo钢淬火回火到 σb=880MPa)

钢的组织对淬火回火后钢的 疲劳强度的影响

(全部试样都热处理到HRC36)

PPT文档演模板

机械结构钢

(3)与合金钢比较,碳素结构钢的主要弱点:

接受淬火成马氏体的能力大大低于合金结构钢; 在尺寸较大的零件上,在淬火时得不到人们所需要厚 度的马氏体层;

温后快冷,则钢的脆化倾向就可消除;

沿晶断口:已经产生高温回火脆性的钢的冲击断口是

沿晶断口。

PPT文档演模板

机械结构钢

典型的沿晶断口

回火脆性的机理:钢中的 杂质元素磷、锡、锑、砷等, 在原奥氏体晶界的平衡偏聚 引起晶界脆化,是产生高温 回火脆性的直接原因;

它们的含量超过十万分之 几,就可能使钢产生高温回 火脆化倾向。特别是在450-550℃范围工作的钢,对此尤 为敏感;

因此,在机械制造中的很多场合采用了合金结构钢。

(4)如何确定需要多厚的马氏体层? 要看零件受力的情况,并非所有情况下零件截面上都 要求全部淬成马氏体;

PPT文档演模板

机械结构钢

③韧性设计: a. 冲击韧性:只反映钢材脆断的趋势,不能用于直

接设计计算,根据经验总结,提出了在低温下 冲击韧性值的临界值; b. 韧-脆转化温度:要求钢材的韧-脆转化温度比实 际零件的工作温度低若干度。 c. 断裂韧性(K1c):是从金属材料中总有在生产工序 中造成的钢材缺陷和裂纹出发,研究这些裂纹 在什么条件下突然失稳而开始扩展的能力。 断裂韧性代表材料抵抗裂纹突然扩展的能力; 钢材的断裂强度σf与平面应变断裂韧性K1C之间 的关系可用下式表示:

PPT文档演模板

机械结构钢

钢的组织对冲击韧性的影响

(35CrNiMo钢淬火回火到 σb=880MPa)

钢的组织对淬火回火后钢的 疲劳强度的影响

(全部试样都热处理到HRC36)

PPT文档演模板

机械结构钢

(3)与合金钢比较,碳素结构钢的主要弱点:

接受淬火成马氏体的能力大大低于合金结构钢; 在尺寸较大的零件上,在淬火时得不到人们所需要厚 度的马氏体层;

温后快冷,则钢的脆化倾向就可消除;

沿晶断口:已经产生高温回火脆性的钢的冲击断口是

沿晶断口。

PPT文档演模板

机械结构钢

典型的沿晶断口

回火脆性的机理:钢中的 杂质元素磷、锡、锑、砷等, 在原奥氏体晶界的平衡偏聚 引起晶界脆化,是产生高温 回火脆性的直接原因;

它们的含量超过十万分之 几,就可能使钢产生高温回 火脆化倾向。特别是在450-550℃范围工作的钢,对此尤 为敏感;

因此,在机械制造中的很多场合采用了合金结构钢。

(4)如何确定需要多厚的马氏体层? 要看零件受力的情况,并非所有情况下零件截面上都 要求全部淬成马氏体;

第三章机械制造用结构钢

第三十九页,编辑于星期五:十七点 十六分。

二、易削钢 在钢中附加某一种或某几种元素,使它成

为容易被切削加工的钢,这类钢称为易削 钢。常用的附加元素有硫、铅、钙、磷等。 硫的作用(0.08~0.30%): 硫在钢中与锰和铁可形成(Mn,Fe)S 夹杂物,能起减摩作用,降低切屑与刀具 之间的摩擦系数,并使切屑不粘附在刀刃 上。

轴承在磨削加工后要进行回火,生产上称 之谓低温时效处理(附加回火)。即130~ 150℃加热,保温3~6小时。

第二十二页,编辑于星期五:十七点 十六分。

综上所述,轴承钢的热处理主要过程为: 球化退火→淬火→冷处理→低温回火→低

温时效处理

第二十三页,编辑于星期五:十七点 十六分。

第七节 渗碳钢和氮化钢

和冲压加工。

第十六页,编辑于星期五:十七点 十六分。

第十七页,编辑于星期五:十七点 十六分。

第十八页,编辑于星期五:十七点 十六分。

(二)轴承钢的淬火和回火 淬火:轴承钢的淬火加热应获得细小的奥

氏体晶粒,快冷之后得到隐晶马氏体加上 均匀分布的细粒碳化物及少量残留奥氏体 。 GCr15钢AC1 为735~765℃,840℃左右 淬火能得到最高的硬度、弯曲疲劳强度和 冲击韧性。

盐,尖晶石; (3)硅酸盐和硅酸盐玻璃,其成分复杂; (4)硫化物,如MnS、(Mn,Fe)S、

CaS等; (5)氮化物,如AlN等。

第八页,编辑于星期五:十七点 十六分。

根据热变形能力,可分为以下三类: (1)脆性夹杂物,如刚玉(A12O3)、尖

晶石,沿轧制方向排列呈点链状分布; (2)塑性夹杂物,在热变形过程中有良好

第三十二页,编辑于星期五:十七点 十六分。

第三十三页,编辑于星期五:十七点 十六分。

二、易削钢 在钢中附加某一种或某几种元素,使它成

为容易被切削加工的钢,这类钢称为易削 钢。常用的附加元素有硫、铅、钙、磷等。 硫的作用(0.08~0.30%): 硫在钢中与锰和铁可形成(Mn,Fe)S 夹杂物,能起减摩作用,降低切屑与刀具 之间的摩擦系数,并使切屑不粘附在刀刃 上。

轴承在磨削加工后要进行回火,生产上称 之谓低温时效处理(附加回火)。即130~ 150℃加热,保温3~6小时。

第二十二页,编辑于星期五:十七点 十六分。

综上所述,轴承钢的热处理主要过程为: 球化退火→淬火→冷处理→低温回火→低

温时效处理

第二十三页,编辑于星期五:十七点 十六分。

第七节 渗碳钢和氮化钢

和冲压加工。

第十六页,编辑于星期五:十七点 十六分。

第十七页,编辑于星期五:十七点 十六分。

第十八页,编辑于星期五:十七点 十六分。

(二)轴承钢的淬火和回火 淬火:轴承钢的淬火加热应获得细小的奥

氏体晶粒,快冷之后得到隐晶马氏体加上 均匀分布的细粒碳化物及少量残留奥氏体 。 GCr15钢AC1 为735~765℃,840℃左右 淬火能得到最高的硬度、弯曲疲劳强度和 冲击韧性。

盐,尖晶石; (3)硅酸盐和硅酸盐玻璃,其成分复杂; (4)硫化物,如MnS、(Mn,Fe)S、

CaS等; (5)氮化物,如AlN等。

第八页,编辑于星期五:十七点 十六分。

根据热变形能力,可分为以下三类: (1)脆性夹杂物,如刚玉(A12O3)、尖

晶石,沿轧制方向排列呈点链状分布; (2)塑性夹杂物,在热变形过程中有良好

第三十二页,编辑于星期五:十七点 十六分。

第三十三页,编辑于星期五:十七点 十六分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

V:有效细晶,(↑淬透性) ,↓↓过热敏感性。

在机械制造工业中,调质钢是按淬透性高低来 分级的。 DC为油淬临界直径

低淬透性合金钢: DC < 30~40mm, 有40Cr、 40Mn2、42SiMn、35CrMo、42Mn2V等

中淬透性合金钢: DC:40~60mm, 有40CrNi、 42CrMo、40CrMn、30CrMnSi等

沉淀强化 细化组织

工艺参数 是关键

高淬透性合金钢: DC≥60~100mm, 有37CrNi3、 40CrNiMo、40CrMnMo等

分析比较: 40Cr→40CrNi→40CrNiMo

淬透性 回稳性 塑韧性

40CrNiMo > 40CrNi > 40Cr 40CrNiMo > 40CrNi > 40Cr 40CrNiMo > 40CrNi > 40Cr

弹簧

板弹簧

离合器弹簧

拉力弹簧 蝶形弹簧

Chapter 3 机械制造结构钢

滚珠

滚珠轴承

履带

Chapter 3 机械制造结构钢

铁轨分道叉

破碎机颚板

挖掘机斗齿

3.1 概 述

一、性能要求

1、具有良好的冷热加工工艺性 如锻造、冲压、热处理、车、铣、刨、磨等。 2、具有良好的力学性能 不同零件,对钢强、塑、韧、疲劳、耐 磨性等有不同要求。 一般为亚共析钢,低合金或中合金,优质 钢或高级优质钢。

3.2.2 微合金非调质钢

一、 微合金元素对强韧化的贡献 非调钢组织:主要是F+P+弥散析出K。 主要强化作用:细化组织和相间沉淀。 微合金化元素: Ti、Nb、V 、N等元素,

V是主要的。 多元适量,复合加入:Nb-V-N和Ti-V等—

主要贡献是细化组织。

二、 获得最佳强韧化的工艺因素

相间 析出

三、零件材料和工艺选择途径

1、对于要求良好综合力学性能,零件选 材料的途径为:

① 低碳马氏体型结构钢,采用淬火+低温回火。 为↑耐磨性,可进行渗碳处理;汽车拖拉机齿轮类 为代表.

② 回火索氏体型,选择中碳钢,采用淬火+高温 回火。为↑耐磨性,可进行渗氮处理或高 频感应加 热淬火等表面硬化工艺方法。轴类零件为典型。

由于不同机器零件的服役条件和

失效方式不同,主要的设计依据和

失效判据也不同,所以应合理选择

辨

钢的含碳量和热处理工艺。

证

应该明确:

思

一般情况下,某零件制造的材料并

维

不是唯一的;

某一种钢采用不同的热处理工艺可

以制造不同类型的零件;

某一零件用某一材料制造,其热处

理工艺方法也可能是多种的。

3.2 整体强化态钢

综合 强化 工艺

如复合热处理,即热处理强化、表面 处理及形变强化工艺结合起来。如汽车转 向节园角处进行高频淬火处理后,疲劳寿 命提高了50倍

冷变 形

如滚压、喷丸等冷变形方法的效果也比 较好, 能提高零件寿命

锻造 余热 淬火

既能节约能源、简化工序,又能细化组 织,提高零件的强韧性。如柴油机连杆, 已普遍采用锻造余热淬火工艺

拨叉

Chapter 3 机械制造结构钢

连杆

轴

Chapter 3 机械制造结构钢

电气机车大轴

Hale Waihona Puke 磨床主轴汽轮机转子汽轮机转子 (AETC公司)

叶轮、转子

Chapter 3 机械制造结构钢

某军舰汽轮机主轴

齿轮 汽车万向节

Chapter 3 机械制造结构钢

曲轴 连杆

Chapter 3 机械制造结构钢

M7150A砂轮主轴 汽\拖用连杆

汽车半轴 a)一端法兰式; b)二端花键式; c)变截面台阶式

上图 S7332 螺纹磨床丝杠

下图 T615K镗床镗杆

3.2.1 调质钢

1、淬透性原则 淬透性相同的同类调质钢,可互相代用

0.25~0.45%C的合金钢经调 质后室温性能变化

屈服强度相同的碳钢和合 金结构钢断面收缩率变化

回脆性

40CrNi > 40Cr > 40CrNiMo

思考:以Mn代Ni,在性能上有什么差别?

3、调质钢强韧化工艺的发展

正确 认识 性能 指标

AK是一次大能量冲击性能指标, 小能量多冲条件下工作的,很难正确 反映。有些重要零件应以断裂韧度KIC 来衡量。

由于服役条件差异,钢最佳综合性 能也不一定都是高温回火态好。零件 在承受冲击能量大时,钢强度应低些, 塑性和韧度宜高些;冲击能量较小时, 强度应高些。以达最佳配合。

二、机器零件用钢合金化特点

主加 元素

Cr、Mn、Si、Ni。 主要作用:↑淬透性和力学性能。

辅加 元素

Mo、W、V等 ↓过热敏感性,↓回脆,↑淬透性。

最佳 范围

获得最佳性能→称为极限合金化理论 结构钢常用范围为:<1.2%Si, <2%Mn, 1~2%Cr, 1~4%Ni,< 0.5%Mo,<0.2%V, < 0.1%Ti,0.4~0.8%W。 或是单独加入,或是复合加入。

2、如要求更高的强度,则适当牺牲塑韧 性。可选择中碳钢,采用低温回火工艺。如 低合金中碳马氏体钢。农业机械较多.

3、如要求高的弹性极限和屈服强度,又 要有较高的塑性和韧度,则选择中高碳钢, 进行中温回火。如弹簧钢。

4、零件要求高强度、高硬度,高接触疲 劳性和一定的塑性和韧度,可用高碳钢,淬 火+低温回火。如轴承钢。

第3章 机械制造结构钢

用于制造轴、齿轮、轴承等。

根据生产工艺和用途,分为:调质钢、低 碳马氏体钢、超高强度结构钢、渗碳钢、氮 化钢、弹簧钢、轴承钢和易削钢等。

低 强 度 钢 <700MPa, 中 强 度 钢 7001400MPa,高强度钢>1400MPa

变速箱 变速齿轮

Chapter 3 机械制造结构钢

整体强化态钢均承受拉、压、扭等交

基 变应力,大部分是整体受力。

本 情 况

其主要失效形式是疲劳破坏, 主要性能指标σ-1、Rm、AK、KIC等。

总体上要求良好的综合力学性能。

主

主要制造轴、杆、轴承类等机器零件,

要 如连杆、螺栓、主轴、半轴等。这类钢主

应 要有调质钢、弹簧钢、轴承钢、低碳马氏

用 体钢、超高强度钢等。

结构钢抗拉强度与硬度的关系

结构钢是否淬透对屈强比的影响

2、合金化及常用钢

含碳量在0.25~0.45%。常用合金元素作用:

Mn:↑↑淬透性,但↑过热倾向,↑回脆倾向; Cr:↑↑淬透性,↑回稳性,但↑回脆倾向;

Ni:↑基体韧度, Ni-Cr复合↑↑淬透性,↑回脆 ;

Mo:↑淬透性,↑回稳性,细晶,↓↓回脆倾向;

在机械制造工业中,调质钢是按淬透性高低来 分级的。 DC为油淬临界直径

低淬透性合金钢: DC < 30~40mm, 有40Cr、 40Mn2、42SiMn、35CrMo、42Mn2V等

中淬透性合金钢: DC:40~60mm, 有40CrNi、 42CrMo、40CrMn、30CrMnSi等

沉淀强化 细化组织

工艺参数 是关键

高淬透性合金钢: DC≥60~100mm, 有37CrNi3、 40CrNiMo、40CrMnMo等

分析比较: 40Cr→40CrNi→40CrNiMo

淬透性 回稳性 塑韧性

40CrNiMo > 40CrNi > 40Cr 40CrNiMo > 40CrNi > 40Cr 40CrNiMo > 40CrNi > 40Cr

弹簧

板弹簧

离合器弹簧

拉力弹簧 蝶形弹簧

Chapter 3 机械制造结构钢

滚珠

滚珠轴承

履带

Chapter 3 机械制造结构钢

铁轨分道叉

破碎机颚板

挖掘机斗齿

3.1 概 述

一、性能要求

1、具有良好的冷热加工工艺性 如锻造、冲压、热处理、车、铣、刨、磨等。 2、具有良好的力学性能 不同零件,对钢强、塑、韧、疲劳、耐 磨性等有不同要求。 一般为亚共析钢,低合金或中合金,优质 钢或高级优质钢。

3.2.2 微合金非调质钢

一、 微合金元素对强韧化的贡献 非调钢组织:主要是F+P+弥散析出K。 主要强化作用:细化组织和相间沉淀。 微合金化元素: Ti、Nb、V 、N等元素,

V是主要的。 多元适量,复合加入:Nb-V-N和Ti-V等—

主要贡献是细化组织。

二、 获得最佳强韧化的工艺因素

相间 析出

三、零件材料和工艺选择途径

1、对于要求良好综合力学性能,零件选 材料的途径为:

① 低碳马氏体型结构钢,采用淬火+低温回火。 为↑耐磨性,可进行渗碳处理;汽车拖拉机齿轮类 为代表.

② 回火索氏体型,选择中碳钢,采用淬火+高温 回火。为↑耐磨性,可进行渗氮处理或高 频感应加 热淬火等表面硬化工艺方法。轴类零件为典型。

由于不同机器零件的服役条件和

失效方式不同,主要的设计依据和

失效判据也不同,所以应合理选择

辨

钢的含碳量和热处理工艺。

证

应该明确:

思

一般情况下,某零件制造的材料并

维

不是唯一的;

某一种钢采用不同的热处理工艺可

以制造不同类型的零件;

某一零件用某一材料制造,其热处

理工艺方法也可能是多种的。

3.2 整体强化态钢

综合 强化 工艺

如复合热处理,即热处理强化、表面 处理及形变强化工艺结合起来。如汽车转 向节园角处进行高频淬火处理后,疲劳寿 命提高了50倍

冷变 形

如滚压、喷丸等冷变形方法的效果也比 较好, 能提高零件寿命

锻造 余热 淬火

既能节约能源、简化工序,又能细化组 织,提高零件的强韧性。如柴油机连杆, 已普遍采用锻造余热淬火工艺

拨叉

Chapter 3 机械制造结构钢

连杆

轴

Chapter 3 机械制造结构钢

电气机车大轴

Hale Waihona Puke 磨床主轴汽轮机转子汽轮机转子 (AETC公司)

叶轮、转子

Chapter 3 机械制造结构钢

某军舰汽轮机主轴

齿轮 汽车万向节

Chapter 3 机械制造结构钢

曲轴 连杆

Chapter 3 机械制造结构钢

M7150A砂轮主轴 汽\拖用连杆

汽车半轴 a)一端法兰式; b)二端花键式; c)变截面台阶式

上图 S7332 螺纹磨床丝杠

下图 T615K镗床镗杆

3.2.1 调质钢

1、淬透性原则 淬透性相同的同类调质钢,可互相代用

0.25~0.45%C的合金钢经调 质后室温性能变化

屈服强度相同的碳钢和合 金结构钢断面收缩率变化

回脆性

40CrNi > 40Cr > 40CrNiMo

思考:以Mn代Ni,在性能上有什么差别?

3、调质钢强韧化工艺的发展

正确 认识 性能 指标

AK是一次大能量冲击性能指标, 小能量多冲条件下工作的,很难正确 反映。有些重要零件应以断裂韧度KIC 来衡量。

由于服役条件差异,钢最佳综合性 能也不一定都是高温回火态好。零件 在承受冲击能量大时,钢强度应低些, 塑性和韧度宜高些;冲击能量较小时, 强度应高些。以达最佳配合。

二、机器零件用钢合金化特点

主加 元素

Cr、Mn、Si、Ni。 主要作用:↑淬透性和力学性能。

辅加 元素

Mo、W、V等 ↓过热敏感性,↓回脆,↑淬透性。

最佳 范围

获得最佳性能→称为极限合金化理论 结构钢常用范围为:<1.2%Si, <2%Mn, 1~2%Cr, 1~4%Ni,< 0.5%Mo,<0.2%V, < 0.1%Ti,0.4~0.8%W。 或是单独加入,或是复合加入。

2、如要求更高的强度,则适当牺牲塑韧 性。可选择中碳钢,采用低温回火工艺。如 低合金中碳马氏体钢。农业机械较多.

3、如要求高的弹性极限和屈服强度,又 要有较高的塑性和韧度,则选择中高碳钢, 进行中温回火。如弹簧钢。

4、零件要求高强度、高硬度,高接触疲 劳性和一定的塑性和韧度,可用高碳钢,淬 火+低温回火。如轴承钢。

第3章 机械制造结构钢

用于制造轴、齿轮、轴承等。

根据生产工艺和用途,分为:调质钢、低 碳马氏体钢、超高强度结构钢、渗碳钢、氮 化钢、弹簧钢、轴承钢和易削钢等。

低 强 度 钢 <700MPa, 中 强 度 钢 7001400MPa,高强度钢>1400MPa

变速箱 变速齿轮

Chapter 3 机械制造结构钢

整体强化态钢均承受拉、压、扭等交

基 变应力,大部分是整体受力。

本 情 况

其主要失效形式是疲劳破坏, 主要性能指标σ-1、Rm、AK、KIC等。

总体上要求良好的综合力学性能。

主

主要制造轴、杆、轴承类等机器零件,

要 如连杆、螺栓、主轴、半轴等。这类钢主

应 要有调质钢、弹簧钢、轴承钢、低碳马氏

用 体钢、超高强度钢等。

结构钢抗拉强度与硬度的关系

结构钢是否淬透对屈强比的影响

2、合金化及常用钢

含碳量在0.25~0.45%。常用合金元素作用:

Mn:↑↑淬透性,但↑过热倾向,↑回脆倾向; Cr:↑↑淬透性,↑回稳性,但↑回脆倾向;

Ni:↑基体韧度, Ni-Cr复合↑↑淬透性,↑回脆 ;

Mo:↑淬透性,↑回稳性,细晶,↓↓回脆倾向;