螺栓组的受力分析

螺栓组结构设计与受力

§5-4 螺栓组结构设计与——求出受力最大的螺栓,以进行单个螺栓强度计算。 假设:各螺栓直径、长度、材料和预紧力F0相同; 受载后结合面仍为平面; 螺栓的变形在弹性范围内。

1.螺栓组受横向载荷FR ①采用普通螺栓 ——靠结合面的摩擦平衡外载荷FR,而螺栓仅受预紧力和

F ax = F + F 2 + 2F ⋅ F 2 ⋅ cos α m S T S T

2 2

KS ⋅ F ax m f ⋅i

②受FQ+M FQ

§5-4 螺栓组受复合载荷

M FQ

FQ M

F=

F ax m

F Q Z

工作拉力 F ax m

M⋅ Lmax = 2 ∑Li

M⋅ Lmax = + 2 Z ∑Li F Q

F F F 变形协调条件: T1 = T2 = ⋅⋅ ⋅ = TZ r1 r2 rZ F F = Tmax ri Ti rmax

最大工作载荷: F max = T 哪个螺栓受 力最大?

FT1

1

r1

FT2

FT3

O

T 1 2

T⋅ rmax 2 ∑ri

3.螺栓组受轴向载荷FQ

§5-4 螺栓组受轴向载荷

总载荷FQ: F = ∑p Q p 单个螺栓工作载荷:F =

1

2

FR

2

2

α

F ax = F + F 2 + 2F ⋅ F 2 ⋅ cos α m S T S T

哪个螺栓受 力最大?

2)普通螺栓 ①受FR+T

§5-4 螺栓组受复合载荷

FR FT FS FR T

4

3 T

F F = R S Z T⋅ rmax F max = T 2 ∑ri F≥ 0

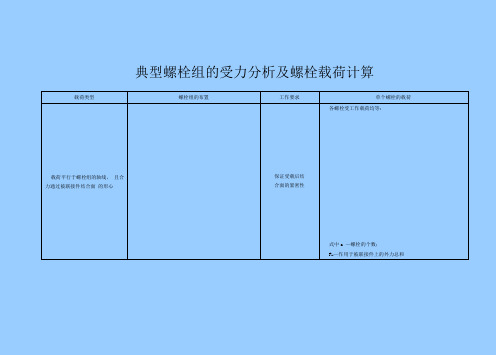

典型螺栓组的受力分析及螺栓载荷计算

典型螺栓组的受力分析及螺栓载荷计算

载荷类型螺栓组的布置工作要求单个螺栓的载荷

载荷平行于螺栓组的轴线,且合力通过被联接件结合面的形心保证受载后结

合面的紧密性

各螺栓受工作载荷均等:

式中z —螺栓的个数;

F w—作用于被联接件上的外力总和

采用普通螺栓联接时,各螺栓受力 (预紧力)均等:

采用铰制孔螺栓联接时, 各螺栓受力(切向力)均等:

载荷作用在被联接件的结 合面上,且通过螺栓组的形心 在受横向载荷 后,被联接件不允 许有相对错动

-摩擦联接可靠性因子,取K f=1.1〜1.3 ;

m—结合面数;

卩一结合面间摩擦因数,见表22.1-9

K f

采用普通螺栓联接时,各螺栓的预紧力均等:

采用铰制孔螺栓时,距螺栓组形心最远的螺栓受力 最大:

载荷为作用在结合面上的 旋转力矩T 受旋转力矩后, 被联接件不能有相 对转动

螺栓组受翻转力矩 M

受载后,结合面不允

许开缝和压溃

距结合面对称轴最远的螺栓受工作载荷最大:

螺栓最小预紧力

允许螺栓最大预紧力:

结合面材料的许用挤压应力,见表22.1-10

内部资料, 请勿外传!。

螺栓组受力分析与计算..

螺栓组受力分析与计算一.螺栓组联接的设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面的工作能力5.校核螺栓所需的预紧力是否合适确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。

1. 螺栓组联接的结构设计螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。

为此,设计时应综合考虑以下几方面的问题:1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。

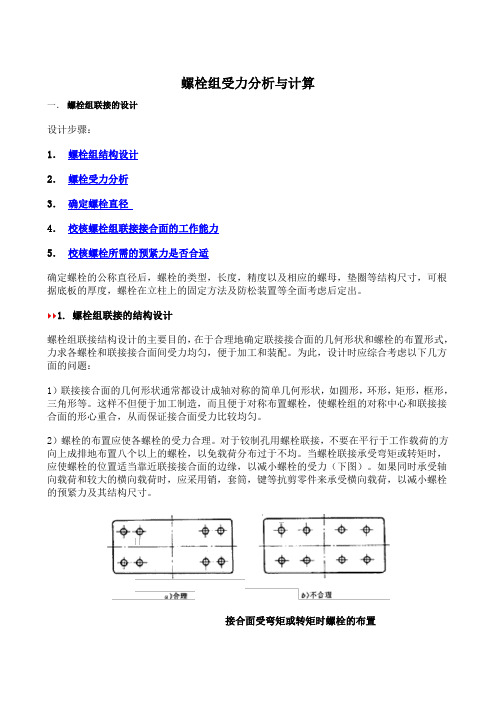

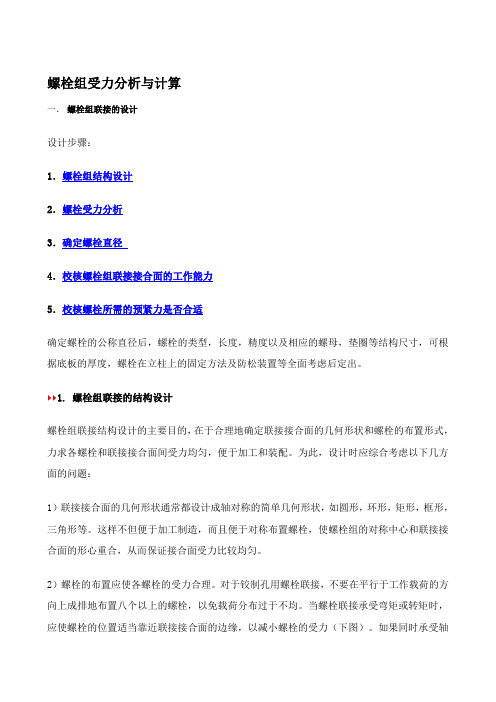

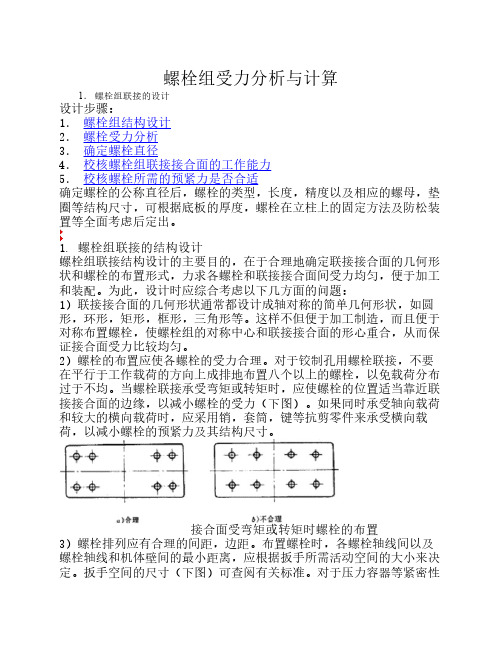

2)螺栓的布置应使各螺栓的受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。

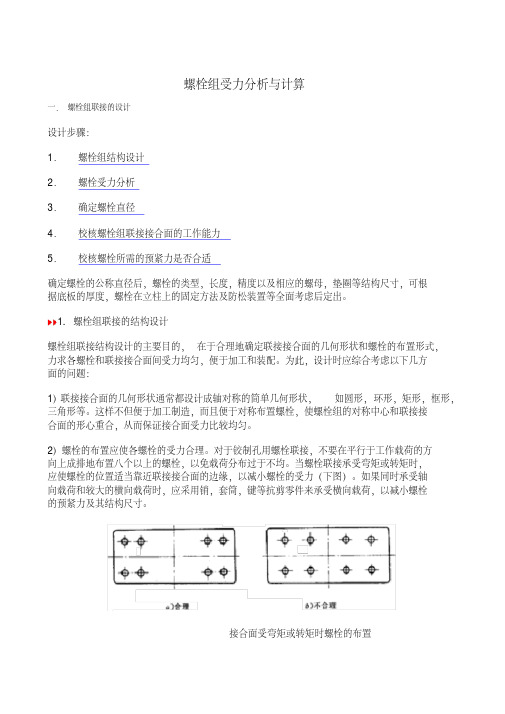

当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。

如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。

接合面受弯矩或转矩时螺栓的布置3)螺栓排列应有合理的间距,边距。

布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。

扳手空间的尺寸(下图)可查阅有关标准。

对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。

扳手空间尺寸螺栓间距t0注:表中d为螺纹公称直径。

4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。

同一螺栓组中螺栓的材料,直径和长度均应相同。

5)避免螺栓承受附加的弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。

螺栓组受力分析与计算

螺栓组受力分析与计算一.螺栓组联接的设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面的工作能力5.校核螺栓所需的预紧力是否合适确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。

1. 螺栓组联接的结构设计螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。

为此,设计时应综合考虑以下几方面的问题:1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。

2)螺栓的布置应使各螺栓的受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。

当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。

如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。

接合面受弯矩或转矩时螺栓的布置3)螺栓排列应有合理的间距,边距。

布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。

扳手空间的尺寸(下图)可查阅有关标准。

对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。

扳手空间尺寸螺栓间距t0注:表中d为螺纹公称直径。

4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。

同一螺栓组中螺栓的材料,直径和长度均应相同。

5)避免螺栓承受附加的弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。

螺栓组受力分析与计算

螺栓组受力分析与计算一.螺栓组联接得设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面得工作能力5.校核螺栓所需得预紧力就是否合适确定螺栓得公称直径后,螺栓得类型,长度,精度以及相应得螺母,垫圈等结构尺寸,可根据底板得厚度,螺栓在立柱上得固定方法及防松装置等全面考虑后定出。

1、螺栓组联接得结构设计螺栓组联接结构设计得主要目得,在于合理地确定联接接合面得几何形状与螺栓得布置形式,力求各螺栓与联接接合面间受力均匀,便于加工与装配。

为此,设计时应综合考虑以下几方面得问题:1)联接接合面得几何形状通常都设计成轴对称得简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组得对称中心与联接接合面得形心重合,从而保证接合面受力比较均匀。

2)螺栓得布置应使各螺栓得受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷得方向上成排地布置八个以上得螺栓,以免载荷分布过于不均。

当螺栓联接承受弯矩或转矩时,应使螺栓得位置适当靠近联接接合面得边缘,以减小螺栓得受力(下图)。

如果同时承受轴向载荷与较大得横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓得预紧力及其结构尺寸。

接合面受弯矩或转矩时螺栓得布置3)螺栓排列应有合理得间距,边距。

布置螺栓时,各螺栓轴线间以及螺栓轴线与机体壁间得最小距离,应根据扳手所需活动空间得大小来决定。

扳手空间得尺寸(下图)可查阅有关标准。

对于压力容器等紧密性要求较高得重要联接,螺栓得间距t0不得大于下表所推荐得数值。

扳手空间尺寸螺栓间距t0注:表中d为螺纹公称直径。

4)分布在同一圆周上得螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时得分度与画线。

同一螺栓组中螺栓得材料,直径与长度均应相同。

5)避免螺栓承受附加得弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母与螺栓头部得支承面平整,并与螺栓轴线相垂直。

螺栓组受力分析与计算..

式中:Q—螺栓总拉力,N 。

其余符号意义同前。

螺栓总拉力的计算:

Q=Qp+[Cb/(Cb+Cm)]·F

式中:Cb/(Cb+Cm)称为螺栓的相对刚度,一般设计时,可按下表推荐

的数据选取。

螺栓的相对刚度Cb/(Cb+Cm)

被联接钢板间所用垫片类别

Cb/(Cb+Cm)

金属垫片(或无垫片)

r1=r2=…=rz的关系以及螺栓联接的类型,分别代人式(5-25)或

(5-28)即可求得。

3).受轴向载荷的螺栓组联接

下图为一受轴向总载荷FΣ的汽缸盖螺栓组联接。FΣ的作用线与螺 栓轴线平行,并通过螺栓组的对称中心O。计算时,认为各螺栓平均受 载,则每个螺栓所受的轴向工作载荷为

图:受轴向载荷的螺栓组联接

螺栓组受力分析与计算

1. 螺栓组联接的设计

设计步骤: 1. 螺栓组结构设计 2. 螺栓受力分析 3. 确定螺栓直径 4. 校核螺栓组联接接合面的工作能力 5. 校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫 圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装 置等全面考虑后定出。

1. 螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形 状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工 和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆 形,环形,矩形,框形,三角形等。这样不但便于加工制造,而且便于 对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保 证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要 在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布 过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联 接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷 和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载 荷,以减小螺栓的预紧力及其结构尺寸。

螺栓组受力分析与计算

螺栓组受力分析与计算一.螺栓组联接的设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面的工作能力5.校核螺栓所需的预紧力是否合适确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。

1. 螺栓组联接的结构设计螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。

为此,设计时应综合考虑以下几方面的问题:1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。

2)螺栓的布置应使各螺栓的受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。

当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。

如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。

接合面受弯矩或转矩时螺栓的布置3)螺栓排列应有合理的间距,边距。

布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。

扳手空间的尺寸(下图)可查阅有关标准。

对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。

扳手空间尺寸螺栓间距t0注:表中d为螺纹公称直径。

4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。

同一螺栓组中螺栓的材料,直径和长度均应相同。

5)避免螺栓承受附加的弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。

螺栓组受力分析与计算(可编辑)

螺栓组受力分析与计算一.螺栓组联接的设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面的工作能力5.校核螺栓所需的预紧力是否合适确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。

1. 螺栓组联接的结构设计螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。

为此,设计时应综合考虑以下几方面的问题:1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。

2)螺栓的布置应使各螺栓的受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。

当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。

如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。

接合面受弯矩或转矩时螺栓的布置3)螺栓排列应有合理的间距,边距。

布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。

扳手空间的尺寸(下图)可查阅有关标准。

对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。

扳手空间尺寸螺栓间距t0注:表中d为螺纹公称直径。

4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。

同一螺栓组中螺栓的材料,直径和长度均应相同。

5)避免螺栓承受附加的弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图9-6定力矩扳手 书P204

五、设计螺栓的方法

成组使用, F P总 S ,应力均匀分布。

SP Qp

Fmax=?

Q ? Fmax Qp

1、受力分析

螺栓组受力分析——求Fmax ; 单个螺栓的受力分析——求Q;

2、应力分析 3、失效分析 4、材料选择 5、计算准则 6、主要参数计算:d——查标准螺栓、螺母、垫片; 7、结构设计l(螺杆长度)——根据被联接件的厚度;

力。例如起重吊钩等;P214

4、螺纹零件

标准化

精度等级A、B、C:A级精度最高,通常用C级; 材料热处理 尺寸系列化

M10×100(三角、中径、长度)

四、拧紧

在使用上,绝大多数螺纹联接在装配时都必须拧紧;预紧的目的 在于增强联接的可靠性和紧密性。

预紧力的大小是通过拧紧力矩来控制的。因此,应从理论上找出 预紧力和拧紧力矩之间的关系。

习题: 一、选择题

第四章 螺纹零件

1、在常用的螺旋传动中,传动效率最高的螺纹是 4 。

(1)三角形螺纹;(2)梯形螺纹;(3)锯齿形螺纹;(4)矩 形螺纹;

2、在常用的螺纹联接中,自锁性最好的螺纹是 1 。

(1)三角形螺纹;(2)梯形螺纹;(3)锯齿形螺纹;(4)矩 形螺纹;

3、当两个被联接件不太厚时,宜采用 2 。

1——用于联接;2、3、4——很少用联接;

tg

tg v

v 矩形、梯形——传动丝杠;

三、螺纹联接

1、类型

表9-1图螺栓联接 书P201(松配)

上、下受力

表9-1图螺杆与孔之间有一定的间隙——普通螺栓联接;

表9-1图螺栓联接 书P201 (紧配)

左、右受力

表9-1图螺杆与孔之间无间隙,有配合——铰制孔螺栓联接;

单线:S=t

d2

双线:S=2t

多线:S=nt

n——头数;

右旋

6)升角:螺旋线与水平线夹角;

S t

t

tg S d2

7)牙型角 牙型斜角

8)牙的工作高度h

S

d2

二、各种螺纹的特点、应用

自锁条件:升角<v(摩擦角); 牙型斜角越小越不容易加工。

综合摩擦系数 f f :

cos

牙型斜角大,cos小,f大v大

其中:kt——拧紧系数,0.1~0.3; Qp——预紧力; d——螺栓的公称直径;

对于一定公称直径d的螺栓,当所要求的预紧力 Qp已知时,即可 按上式确定扳手的拧紧力矩T。

控制预紧力的方法很多,有以下几种方法: 1、根据经验、伸长、圈数来判断拧紧力的大小; 2、用测力矩扳手、定力矩扳手;

图9-6 测力矩扳手 书P204

• 常用螺纹的类型见表9-1,P201。

右旋——多数用右旋 旋向

左旋 单线螺纹:沿一根螺旋线形成的螺纹; 线数 双线螺纹:沿二根螺旋线形成的螺纹; 多线螺纹:沿三根以上螺旋线形成的螺纹;

常用的联接螺纹要求自锁性,故纹。

标准制

米制:我国多采用米制螺纹; 英制(管螺纹);

(1)螺栓联接;(2)螺钉联接;(3)双头螺柱联接;(4)紧 定螺钉联接;

6、在拧紧螺栓联接时,控制拧紧力矩有很多方法,例如 3 。

(1)增加拧紧力;(2)增加扳手力臂;(3)使用测力矩扳手 或定力矩扳手;

7、螺纹联接预紧的目的之一是 1 。

(1)增强联接的可靠性和紧密性;(2)增加被联接件的刚性; (3)减小螺栓的刚性; 8、有一汽缸盖螺栓联接,若汽缸内气体压力在0~2Mpa之间循环变

第四章 螺纹零件

一、概述

1、作用

联接:起联接作用的螺纹; 传动:起传动作用的螺纹;

2、螺纹的形成 刀具——做直线运动; 工件——做旋转运动; 螺纹线:转动与直线运动;

螺纹牙:某一个形状小面积沿螺旋线运动就形成;

3、螺纹的种类 圆柱

母体 圆锥

外螺纹 内螺纹

牙型形状:

三角=30

矩形=0

梯形=15

锯齿=30、3

图9-4 将机架固定在地基上,坑里放石子、水泥,等干后,对好孔拧 紧后就固定住了。

2、装配形式 普通螺栓联接 孔>轴 松配 (受拉应力) 铰制孔螺栓联接 孔=轴 紧配 (受剪应力)——从受力来分析

3、安装形式 紧螺栓——拧紧;螺母需要拧紧,处于拉伸与扭转复合应力状态下; 松螺栓——不拧紧;螺母不需要拧紧,在承受工作载荷之前,螺栓不受

摩擦力矩T1 端面摩擦力矩T2

拧紧力矩T

Qp

如图所示,由于拧紧力矩T(T=FL)的作用,使螺栓和被联接件 之间产生预紧力 Qp。由《机械原理》可知,拧紧力矩T等于螺旋副间 的摩擦阻力矩T1和螺母环形端面和被联接件(或垫圈)支撑面间的摩 擦阻力矩T2之和,即:

T T1 T2 kt Qp d

(1)双头螺柱联接;(2)螺栓联接;(3)螺钉联接;(4)紧 定螺钉联接; 4、当两个被联接件之一太厚,不宜制成通孔,且需要经常拆装时,

往往采用 3 。

(1)螺栓联接;(2)螺钉联接;(3)双头螺柱联接;(4)紧 定螺钉联接;

5、当两个被联接件之一太厚,不宜制成通孔,且联接不需要经常拆

装时,往往采用 2 。

化,则螺栓中的应力变化规律为 3 。

(1)对称循环变应力;(2)脉动循环变应力;(3)非对称循 环变应力;(4)非稳定循环变应力;

表9-1图双头螺柱联接 书P201

表9-1图螺钉联接 书P201

表9-1图 这种联接适用于结构上不能采用螺栓联接的场合,例如 被联接件之一太厚不宜制成通孔,且需要经常拆装时,往 往采用双头螺柱联接;

表9-1图 这种联接在结构上比双头螺柱联接简单、紧凑。其用途 和双头螺柱联接相似,但如经常拆装时,易使螺纹孔磨损, 故多用于受力不大,或不需要经常拆装的场合。

4、主要尺寸、参数(看图P199,图9-1a) 1)外径d——螺纹的最大直径,在标准中定为公称直径; 2)内径d1——螺纹的最小直径,在强度计算中常作为螺杆危险截面 的计算直径; 3)中径d2——近似等于螺纹的平均直径; 4)螺距t——相邻两牙中径线上对应轴线间的距离;

5)导程S——同一条螺旋线相邻两牙的轴向距离;

表9-1图紧定螺钉联接 (平底)书P202

表9-1图紧定螺钉联接 (带顶尖)书P202

把轴上零件与轴联接在一起,联接强度不大时: 表9-1图 拧紧后与轴紧贴,则与轴表面有摩擦力,联接力不大; 表9-1图 在轴上挖一凹槽,头部有顶尖,比第一个联接力要大些,不

会转动,也不会轴向移动。

图9-4地脚螺栓联接 书P202