巴西劈裂实验实验方案

冬瓜山铜矿深部硬岩SHPB动态巴西劈裂试验_刘涛

构 方 程 可 取 相 同 的 形 式 ,并 且 通 过 研 究 发 现 ,岩 石 在

动 态 冲 击 下 ,其 破 坏 方 式 与 静 态 巴 西 劈 裂 试 验 一 致 ,

因此,可假设岩石在 动 态 劈 裂 状 态 下 其 本 构 关 系 方

程为:

P1(t)= AE(εi(t)+εr(t))

(3)

P2(t)= Aεt(t)

(4)

式中:E 表示入射杆与透射杆的弹性模量;A 为

压杆横截面面积。

假设岩石试样在破坏时其两端已经达到应力平

衡,即 P1(t)= P2(t),那么试样的动态抗拉强度 可

表示为:

σt

=

P1 +P2 πdt

=

ED2 2dt

(εi(t)+εr(t))=E2拉强度一般为其抗压强度的1/6~1/10。 在土木、岩土、采矿 等 大 量 的 现 场 监 测 分 析 中 发 现, 岩石的破坏通常为 拉 伸 破 坏,并 且 通 常 是 在 机 械 振 动、凿岩爆破、开挖 等 动 力 扰 动 作 用 下 发 生 破 坏,或 是破坏加剧[1],可见,这种破坏与岩石在静力作 用 下 的拉伸破坏不同。 传 统 的 测 试 岩 石 抗 拉 强 度,很 容 易想到巴西劈裂试 验,巴 西 劈 裂 试 验 是 间 接 测 试 抗 拉强度的一 种 方 法,这 种 方 法 基 于 Griffith 破 坏 强

岩石单轴压缩、拉伸、巴西劈裂数值实验模拟

2.1 软件的基本原理

RFPA 是一个以弹性力学为应力分析工具、以弹性损伤理论及其修正后的 Coulomb 破坏准则为介质变形和破坏分析模块的真实破裂过程分析系统。 其基本 思路是: 1)材料介质模型离散化成由细观基元组成的数值模型,材料介质在细观上 是各向同性的弹-脆性或脆-塑性介质; 2)假定离散化后的细观基元的力学性质服从某种统计分布规律(如 weibull 分布),由此建立细观与宏观介质力学性能的联系; 3)按弹性力学中的基元线弹性应力、应变求解方法,分析模型的应力、应 变状态。RFPA 利用线弹性有限元方法作为应力求解器; 4)引入适当的基元破坏准则(相变准则)和损伤规律,基元的相变临界点 用修正的 Coulomb 准则; 5)基元的力学性质随演化的发展是不可逆的; 6)基元相变前后均为线弹性体; 7)材料介质的裂纹扩展是一个准静态过程,忽略因快速扩展引起的惯性力 的影响。

2.2 软件的网格划分

RFPA 选取等面积四节点的四边形单元剖分计算对象。为了使问题的解答足 够精确,RFPA 方法要求模型中的单元足够小(相对于宏观介质),以能足够精

确的地反映介质的非均匀性。但它又必需足够大(包含一定数量的矿物和胶结物 颗粒,以及微裂隙、孔洞等细小缺陷),因为作为子系统的单元实际上仍是一个 自由度很大的系统,它具有远大于微观尺度的细观尺度。这以要求正是为了保证 使剖分后的单元性质尽量接近基元性质。尽管这样会增加计算量,但是问题的处 理变得简单, 而且随着计算机技术的高速发展, 计算机瓶颈的影响将会逐渐消除。 由于模型中的基元数量足够多,宏观的力学行为,本质上是介质大量基元力学行 为的集体效应。

(a)step42-01

(b)step52-02

(c)step70-06

图 3、RFPA 模拟单轴拉伸条件下的破坏过程、最大主应力场、声发射累计分布图

巴西劈裂实验实验方案

巴西劈裂实验一、实验目的岩石抗拉强度是指岩石承拉伸条件下能够承受的最大应力值.由于巴西劈裂法实验简单,所测得的抗拉强度与直接拉伸法测得的抗拉强度很接近,故常用此法测定岩石抗拉强度. 二、实验原理劈裂法的基本原理是基于圆盘受对径压缩的弹性理论解.试件破坏时作用在试件中心的最大拉应力为:dtP σπ2t式中:σt —试件中心的最大拉应力,即为抗拉强度,MPa P —试件破坏时的极限压力,N ; d 、t —承压圆盘的直径和厚度,mm ;图1 劈裂试验加载和应力分布示意图三、试样制备1.试样可用钻孔岩芯或岩块,在取样和试样制备过程中,不允许人为裂隙出现.2.试样规格:采用直径为50mm,高为25mm~50mm高度为直径的~倍的标准圆柱体.试样尺寸的允许变化范围不宜超过5%.对于非均质的粗粒结构岩石,或取样尺寸小于标准尺寸者,允许使用非标准试样,但高径比必须满足标准试样的要求.3.试样数量:试样个数视所要求的受力方向或含水状态而定,一般每种岩石同一状态下,试样数量不少于5块.4.含水状态:采用自然状态,试样制成后放在底部有水的干燥器内1~2d,以保持一定的湿度,但试样不得接触水面.5.试样制备精度:整个厚度上,直径最大误差不应超过.两端不平行度不宜超过.端面应垂直于试样轴线,最大偏差不应超过度.四、实验设备圆柱体试样、游标卡尺、劈裂夹具、钢丝垫条用直径为~钢丝、液压材料试验机.五、实验步骤1.测定前核对岩石名称和试样编号,并对试样的颜色、颗粒、层理、裂隙、风化程度、含水状态等进行描述.2.用游标卡尺测量试样尺寸,保留两位小数.3.将试样放置在劈裂夹具内,再用V型夹具及两侧夹持螺钉固定好试样.4.把劈裂夹具放入试验机的上、下承压板之间,使试样中心线和试验机的中心线在一条直线上.5.开动试验机,松开劈裂夹具两侧夹持螺钉,然后以 ~ MPa/s的加载速度均匀加载,直至破坏.6.记录破坏载荷,破坏类型描述.注意事项:1.试样上、下两根垫条应与试样中心面位于同一平面内,以免产生偏心载荷.2.破坏面必须通过上、下两加荷载线,若只产生局部破坏,须重新实验.六、数据处理岩石抗拉强度测定结果填入下表.表1 岩石抗拉强度测定结果。

岩石的巴西劈裂试验检索综述

岩石的巴西劈裂试验检索综述一、前言岩石的力学性质是研究岩石工程问题的基础。

而岩石的劈裂强度是其中一个重要参数,它是指岩石在垂直于其最小应力方向上发生劈裂时所承受的最大应力。

为了确定岩石的劈裂强度,科学家们开展了大量的实验研究,其中巴西劈裂试验是其中一种重要的试验方法。

二、巴西劈裂试验简介巴西劈裂试验(Brazilian test)是一种常用的测定岩石抗拉强度和抗压强度的方法之一,也可以用来测定岩石的劈裂强度。

该试验方法最早由巴西学者F.P. Brazil于1945年提出,因此得名。

该试验方法主要通过在样品中间施加垂直于其轴向方向上的负荷来产生剪切应力,使样品沿着其中心处垂直于轴向方向发生断裂。

通常情况下,采用圆柱形样品进行测试。

在实际测试中,需要先将样品进行预处理(如打圆角、打平面等),然后将其放置在两个支座之间,施加负荷,直到样品发生断裂。

根据样品的尺寸和断裂负荷大小,可以计算出其劈裂强度。

三、巴西劈裂试验的应用巴西劈裂试验常用于测定岩石的劈裂强度、抗拉强度和抗压强度等力学性质。

在岩石工程领域中,这些力学性质是评价岩石稳定性和可靠性的重要指标。

1. 测定岩石的劈裂强度通过巴西劈裂试验可以测定岩石在垂直于其最小应力方向上发生劈裂时所承受的最大应力。

这对于评估岩石在开采过程中可能发生的断层和滑坡等问题具有重要意义。

2. 测定岩石的抗拉强度巴西劈裂试验也可以用来测定岩石的抗拉强度。

当施加负荷时,样品会沿着其中心处垂直于轴向方向发生断裂,此时可以计算出其抗拉强度。

3. 测定岩石的抗压强度与测定岩石的抗拉强度类似,巴西劈裂试验也可以用来测定岩石的抗压强度。

当施加负荷时,样品会在轴向方向上发生压缩变形,此时可以计算出其抗压强度。

四、巴西劈裂试验的优缺点巴西劈裂试验具有以下优点:1. 简单易行:相对于其他试验方法而言,巴西劈裂试验操作简单,能够快速测定岩石的劈裂强度等力学性质。

2. 适用范围广:巴西劈裂试验不仅适用于各种类型的岩石样品,而且还可以应用于其他材料的测试。

岩石的巴西劈裂试验检索综述

岩石的巴西劈裂试验检索综述

岩石的巴西劈裂试验是一种常用的岩石力学试验方法,用于研究岩石的力学性质和破坏特征。

本文将对岩石的巴西劈裂试验进行综述。

巴西劈裂试验是一种静态试验方法,其原理是在岩石样品的两个平行面之间施加垂直于这两个面的力,使样品沿着中心线发生劈裂破坏。

试验时,将岩石样品放置在试验机的压力板上,然后施加垂直于样品中心线的压力,直到样品发生破坏。

通过测量试验过程中施加的压力和样品破坏时的应力,可以计算出岩石的弹性模量、抗拉强度、抗压强度等力学参数。

巴西劈裂试验具有以下优点:首先,试验方法简单,易于操作;其次,试验结果具有较高的可重复性和可靠性;再次,试验过程中不需要使用任何化学试剂,对环境无污染。

巴西劈裂试验的应用范围广泛,可以用于研究各种类型的岩石,如花岗岩、砂岩、页岩等。

此外,巴西劈裂试验还可以用于研究岩石的破坏机理和破坏特征,为岩石工程设计提供重要的参考依据。

岩石的巴西劈裂试验是一种重要的岩石力学试验方法,具有简单、可靠、环保等优点,广泛应用于岩石工程设计和科学研究领域。

巴西圆盘劈裂试验中拉伸模量的解析算法

2.0 1.5 1.0 0.5 0.0 -0.5 -0.3 -0.1 x/D 0.1 0.3 0.5

-0.5 -1.0

(6)

-1.5

图2

ox 方向上正应力和拉应力的变化图

可以看出,圆盘中心处的压应力只有拉应力的

Fig.2 Compressive stresses and tensile stresses on ox-direction

式中: σ t 为岩石抗拉强度,L 为试样长度(厚度),D

巴西劈裂试验的受力状态属于圆盘对心受压状 态(见图 1)。

第 29 卷

第5期

宫凤强,等. 巴西圆盘劈裂试验中拉伸模量的解析算法

• 883 •

根据平面应力问题的弹性力学解析解[13],可以 得到圆盘内(半径用 R 表示)任一点 T(x,y)的受力状 况:

~11]

4

P

1—“V”型凹槽;2—垫板;3—岩石试样;4—钢质压条 (a) 岩石试样加载示意图 y P θ1 r1

T(x,y) o r2 θ2 x

。该方法有试验原理和操作上的简化

和便利。需要注意的是,有限长度的电阻片所反映 的应变要小于圆盘中心处的真实应变,电阻片不能 大于圆盘直径的 1/10[12];而且在黏贴过程中如何保 证应变片正好贴在试样受拉区域的中心并且和受拉 方向完全垂直,也不容易做到,因此所得结果的精 确性有时难以得到保证。 实际上在试验过程中,加载力、加载方向位移 和试样中心垂直加载方向的位移是最方便得到的 3 个力学参数。而且通过经典的圆盘对心受力的理论 分析,试样中心垂直加载方向上各点的应变值都可 以得到。因此,如果能够建立起试样中心垂直加载 方向上各点的应变值和总位移变形量之间的关系 式,那么问题就迎刃而解,很容易得到试样劈裂受 拉破坏的拉伸模量。 基于上述思想,本文利用微积分的原理推导了 岩石拉伸模量和试样中心垂直加载方向上总位移变

巴西劈裂法实验总结

巴西劈裂法实验总结巴西劈裂法实验是一种常用的材料力学实验方法,用于测定材料的断裂韧性。

本文将对巴西劈裂法实验进行总结,包括实验原理、实验步骤、实验结果分析等内容。

一、实验原理巴西劈裂法实验是一种静态力学实验方法,主要用于测定岩石、混凝土等材料的断裂强度和断裂韧性。

实验原理基于材料在拉伸过程中的断裂特性,通过施加一个压力垂直于材料的力,使材料产生横向拉伸破坏,从而测定材料的断裂强度和断裂韧性。

二、实验步骤1. 准备实验材料:选择合适的岩石或混凝土样品,并将其切割成规定尺寸的圆盘状。

2. 安装试样:将试样放置在实验机的夹具上,并保证试样的对称性和垂直性。

3. 施加压力:在试样的两个平行表面上施加垂直于试样轴线的压力,逐渐增加压力直到试样发生破坏。

4. 记录实验数据:记录在破坏前后施加的压力值,并测量试样的断裂面积。

5. 分析实验结果:根据实验数据计算出试样的断裂强度和断裂韧性。

三、实验结果分析巴西劈裂法实验得到的实验结果主要包括断裂强度和断裂韧性两个指标。

1. 断裂强度:断裂强度是指试样在破坏前所能承受的最大压力值。

通过实验数据的分析计算得到断裂强度,可以用于评估材料的抗压能力。

2. 断裂韧性:断裂韧性是指试样在破坏过程中所吸收的总能量。

通过实验数据的分析计算得到断裂韧性,可以用于评估材料的耐久性和抗冲击能力。

实验结果分析可以通过多次实验取平均值,以提高结果的准确性和可靠性。

同时,还可以对不同材料进行比较,评估其断裂特性的差异。

巴西劈裂法实验的优点是实验过程简单、操作方便,能够对材料的断裂特性进行较准确的评估。

但也存在一定的局限性,例如实验结果受到试样几何形状的影响,需要进行合理的试样设计和选择。

总结:巴西劈裂法实验是一种常用的材料力学实验方法,通过施加垂直于材料轴线的压力,测定材料的断裂强度和断裂韧性。

实验结果可用于评估材料的抗压能力、耐久性和抗冲击能力。

实验过程简单、操作方便,但需要注意试样几何形状对实验结果的影响。

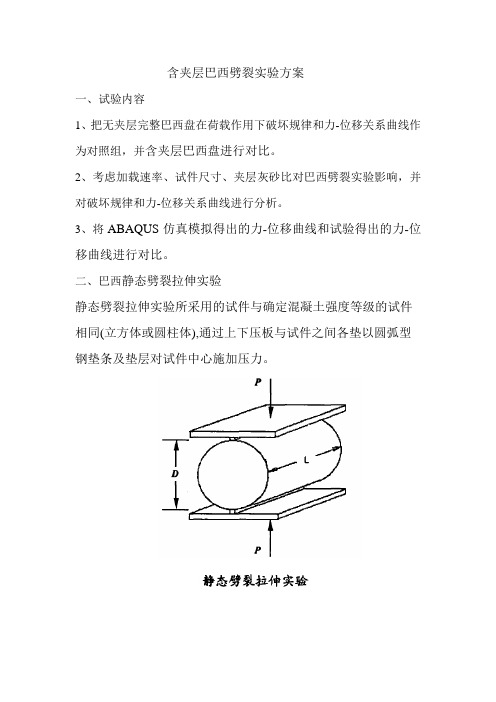

含夹层巴西劈裂实验方案

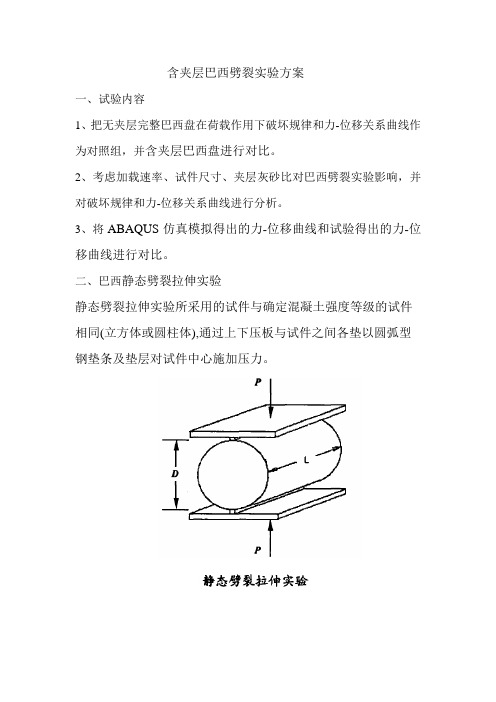

含夹层巴西劈裂实验方案一、试验内容1、把无夹层完整巴西盘在荷载作用下破坏规律和力-位移关系曲线作为对照组,并含夹层巴西盘进行对比。

2、考虑加载速率、试件尺寸、夹层灰砂比对巴西劈裂实验影响,并对破坏规律和力-位移关系曲线进行分析。

3、将ABAQUS仿真模拟得出的力-位移曲线和试验得出的力-位移曲线进行对比。

二、巴西静态劈裂拉伸实验静态劈裂拉伸实验所采用的试件与确定混凝土强度等级的试件相同(立方体或圆柱体),通过上下压板与试件之间各垫以圆弧型钢垫条及垫层对试件中心施加压力。

由弹性力学分析可知,在试件的垂直中面上除加力点附近的局部区域外,将产生均匀的水平拉应力,当此拉应力增大到混凝土抗拉强度时,试件将沿垂直中面裂为两半。

如图所示增加荷载直到劈裂沿着垂直方向的直径开始,对任意作用在圆柱体上的压缩荷载P ,圆柱体垂直直径方向上,附近的单元受到垂直方向的压应力为:()⎥⎦⎤⎢⎣⎡-=1-22z D z D LD P z πσ 以及水平方向的拉应力为:LDPy πσ2= 式中P —垂直总荷载 D —圆柱体的直径 L —圆柱体的长度查阅文献可知,试件尺寸愈小,劈裂强度愈高。

此外,垫条的大小、形状和材料对劈裂实验结果均有影响,加大垫条的截面尺寸,可提高试件的劈裂强度。

三、试件制作基本砂浆灰砂比1:1,编号为C。

采用42.5普通硅酸盐水泥。

夹层砂浆取四种不同配灰砂比1:0 、1:0.5 、1:1(无夹层)、1:2 ,编号分别为A、B、C(无夹层)、D、。

夹层与直径通长设置,宽度为5mm。

首先按照不同的配比制作成100mm×100mm×100mm立方体,在标准条件下,养护达到28天龄期后,采用钻孔取芯的方法取芯,然后统一在大理石切割机上加工成型。

试件尺寸为Φ75mm×75mm的圆柱体和Φ75mm×50mm的圆柱体。

编号夹层灰砂比试件尺寸试件个数A-1 1:0 Φ75mm×75mm 2A-2 1:0 Φ75mm×50mm 2B-1 1:0.5 Φ75mm×75mm 2B-2 1:0.5 Φ75mm×50mm 2C-1 1:1 Φ75mm×75mm 2C-2 1:1 Φ75mm×50mm 2D-1 1:2 Φ75mm×75mm 2D-2 1:2 Φ75mm×50mm 2总计16分析不同夹层灰砂比和试件尺寸条件下巴西圆盘的力-位移变化曲线。

巴西劈裂实验实验方案

巴西劈裂实验实验方案内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)巴西劈裂实验一、实验目的岩石抗拉强度是指岩石承拉伸条件下能够承受的最大应力值。

由于巴西劈裂法实验简单,所测得的抗拉强度与直接拉伸法测得的抗拉强度很接近,故常用此法测定岩石抗拉强度。

二、实验原理劈裂法的基本原理是基于圆盘受对径压缩的弹性理论解。

试件破坏时作用在试件中心的最大拉应力为:式中:σt—试件中心的最大拉应力,即为抗拉强度,MPaP —试件破坏时的极限压力,N;d、t—承压圆盘的直径和厚度,mm;图1 劈裂试验加载和应力分布示意图三、试样制备1.试样可用钻孔岩芯或岩块,在取样和试样制备过程中,不允许人为裂隙出现。

2.试样规格:采用直径为50mm,高为25mm~50mm(高度为直径的~倍)的标准圆柱体。

试样尺寸的允许变化范围不宜超过5%。

对于非均质的粗粒结构岩石,或取样尺寸小于标准尺寸者,允许使用非标准试样,但高径比必须满足标准试样的要求。

3.试样数量:试样个数视所要求的受力方向或含水状态而定,一般每种岩石同一状态下,试样数量不少于5块。

4.含水状态:采用自然状态,试样制成后放在底部有水的干燥器内1~2d,以保持一定的湿度,但试样不得接触水面。

5.试样制备精度:整个厚度上,直径最大误差不应超过。

两端不平行度不宜超过。

端面应垂直于试样轴线,最大偏差不应超过度。

四、实验设备圆柱体试样、游标卡尺、劈裂夹具、钢丝垫条(用直径为~钢丝)、液压材料试验机。

五、实验步骤1.测定前核对岩石名称和试样编号,并对试样的颜色、颗粒、层理、裂隙、风化程度、含水状态等进行描述。

2.用游标卡尺测量试样尺寸,保留两位小数。

3.将试样放置在劈裂夹具内,再用V型夹具及两侧夹持螺钉固定好试样。

4.把劈裂夹具放入试验机的上、下承压板之间,使试样中心线和试验机的中心线在一条直线上。

5.开动试验机,松开劈裂夹具两侧夹持螺钉,然后以 ~ MPa/s的加载速度均匀加载,直至破坏。

岩石单轴压缩、拉伸、巴西劈裂数值实验模拟

形成新的刚度矩阵

计算基元节点力和位移

线弹性有限元求解器

将相变基元进 行弱化处理

是

根据相变准则判 断基元是否发生 相变

否 否

加载是否 结束 是

结束

图 1、RFPA 程序流程图

3.1.3 数值实验结果和分析 图 2 是单轴拉伸应力—位移及其声发射频数数值模拟曲线, 由图可知单轴拉 [2] 伸应力—位移整个过程曲线可以分为三个阶段 :(Ⅰ)线性变形阶段;(Ⅱ) 非线性变形阶段;(Ⅲ)裂纹迅速发展、贯通,应力急剧弱化阶段。 如图 2 模拟曲线所示,当应力小于 5MPa 时,应力—位移曲线为直线,当随 着应力的不断增加,曲线逐渐偏离线性,应力达到峰值强度后,应力突变到强度 的 1/7 左右,又逐渐平缓到达残余应力,此数值模拟基本上和论文[1]一致,证明 数值模拟的合理性。由此发现,岩石在直接拉伸过程中也具有脆性破坏和残余强 度,这一点和硬岩(例如花岗岩)单轴条件下的力学特性很吻合。

实体建模和网格划分用统计分布函数赋予每个基元刚度相变等值施加荷载产生一个新的位移和载荷形成新的刚度矩阵计算基元节点力和位移根据相变准则判断基元是否发生相变开始结束加载是否结束线弹性有限元求解器将相变基元进行弱化处理cstep7006bstep5202astep4201图3rfpa模拟单轴拉伸条件下的破坏过程最大主应力场声发射累计分布图50100150200100200300400500声发图2单轴拉伸应力位移以及声发射个数位移曲线图4单轴拉伸条件下裂纹扩展是rfpa数值模拟得到的岩石单轴拉伸条件下的破裂过程最大主应力场声发射累计分布图

2.3 程序简介

整个工作流程见下图 1,对于每个给定的位移增量,首先进行应力计算,然 后根据相变准则来检查模型中是否有相变基元,如果没有,继续加载增加一个位 移分量,进行下一步应力计算。如果有相变基元,则根据基元的应力状态进行刚 度弱化处理,然后重新进行当前步的应力计算,直至没有新的相变基元出现。重 复上面的过程, 直至达到所施加的载荷、 变形或整个介质产生宏观破裂。 在 RFPA 系统执行过程中,对每一步应力、应变计算采用全量加载,计算步之间是相互独 立的。

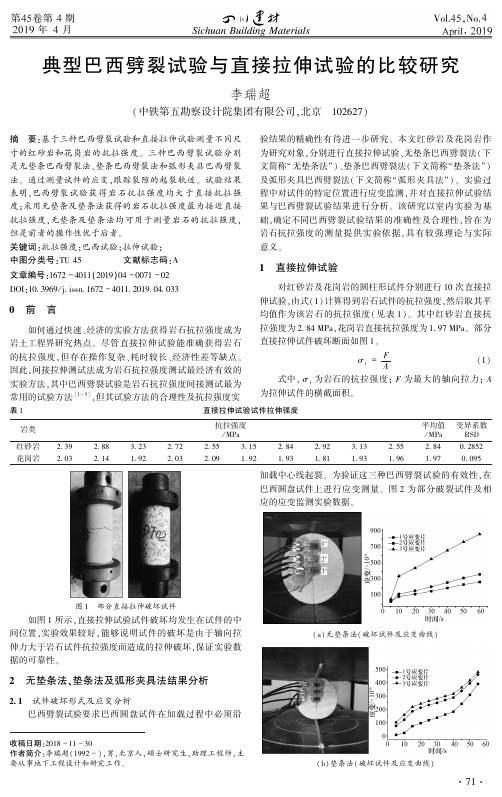

典型巴西劈裂试验与直接拉伸试验的比较研究

DOI:10������ 3969 / j������ issn������ 1672 - 4011������ 2019������ 04������ 033

0 前 言

如何通过快速、经济的实验方法获得岩石抗拉强度成为 岩土工程界研究热点ꎮ 尽管直接拉伸试验能准确获得岩石 的抗拉强度ꎬ但存在操作复杂、耗时较长、经济性差等缺点ꎮ 因此ꎬ间接拉伸测试法成为岩石抗拉强度测试最经济有效的 实验方法ꎬ其中巴西劈裂试验是岩石抗拉强度间接测试最为 常用的试验方法 [1 -5] ꎬ但其试验方法的合理性及抗拉强度实

1 直接拉伸试验

对红砂岩及花岗岩的圆柱形试件分别进行 10 次直接拉

伸试验ꎬ由式(1) 计算得到岩石试件的抗拉强度ꎬ然后取其平

均值作为该岩石的抗拉强度( 见表 1)ꎮ 其中红砂岩直接抗

拉强度为 2������ 84 MPaꎬ花岗岩直接抗拉强度为 1������ 97 MPaꎮ 部分

直接拉伸试件破坏断面如图 1ꎮ

变异系数 RSD

0������ 2852 0������ 095

加载中心线起裂ꎮ 为验证这三种巴西劈裂试验的有效性ꎬ在 巴西圆盘试件上进行应变测量ꎮ 图 2 为部分破裂试件及相 应的应变监测实验数据ꎮ

图 1 部分直接拉伸破坏试件

如图 1 所示ꎬ直接拉伸试验试件破坏均发生在试件的中 间位置ꎬ实验效果较好ꎬ能够说明试件的破坏是由于轴向拉 伸力大于岩石试件抗拉强度而造成的拉伸破坏ꎬ保证实验数 据的可靠性ꎮ

验结果的精确性有待进一步研究ꎮ 本文红砂岩及花岗岩作 为研究对象ꎬ分别进行直接拉伸试验、无垫条巴西劈裂法( 下 文简称“ 无垫条法” ) 、垫条巴西劈裂法( 下文简称“ 垫条法” ) 及弧形夹具巴西劈裂法(下文简称“弧形夹具法”)ꎮ 实验过 程中对试件的特定位置进行应变监测ꎬ并对直接拉伸试验结 果与巴西劈裂试验结果进行分析ꎮ 该研究以室内实验为基 础ꎬ确定不同巴西劈裂试验结果的准确性及合理性ꎬ旨在为 岩石抗拉强度的测量提供实验依据ꎬ具有较强理论与实际 意义ꎮ

巴西试验

根据平面应力问题的弹性力学解答可知

(1)

式中 P为圆盘径向荷载,L为圆盘厚度,D为圆盘 直径

• 在线荷载P(加载力)的作用下,圆盘中心O处有 因此可以得到水平拉应 力为 (2) 压应力为

(3)

可以看出,圆盘中心出的压应力只有拉应力的3 倍,而混凝土的抗拉强度一般只有抗压强度的 1/10~1/20,因此可以认为试样为劈裂破坏。

巴西劈裂试验

巴西实验原理

• 测量材料的抗拉强度 方法有直接拉伸法和 间接拉伸法,但由于 直接拉伸试验的岩石 试样在加工过程中比 较困难,另外试验加 载过程中有时会出现 偏心,不能保证拉力 通过试样中心轴。

• 间接拉伸法包活巴西劈裂试(Brazilian test)、 三点试验、和圆环劈裂试验等,其中巴西劈裂 试验是在国内外运用最为广泛的一种方法。传 统的试验方法是将经过加工的圆盘状试样,放 置于压力机的承压板间,并在试样与上、下承 压板之间各放置一根直径为1mm的硬质钢丝作 为塾条,垫条位于与试样端面垂直的对称轴面 上,它可将施加的压力变为线荷载,以使试样内 部产生垂直于上、下荷载作用方向的拉应力。 使试样因拉应力而破坏。

对均布受压的平台圆盘要获得精确的弹性力 学位移解和应力解都是不可能的。因此,研 究方法采用有限元分析(ANSYS)和近似弹性解 析。用ANSYS对2a= 30°计算的AB线上的 经无量纲化后绘于图2

根据图公式是基于平面应力问题 的弹性力学的解析解,而试样实际上处于三 维应力状态; 2 线荷载加载形式容易导致试样从加载点起裂, 不满足中心起裂条件。 对此王启智等人提出了平台巴西圆盘试样, 在圆盘试样中引进两个平台作为加载面,把 载荷有集中力改为平台上的均布力,彻底改 善了接处触部位的应力状态。

在实际试验过程中,考察试样中心垂直于加 载方向上的受力情况,在ox上任一点,根据 几何关系 (4) 并且有 (5)

含夹层巴西劈裂实验方案

含夹层巴西劈裂实验方案一、试验内容1、把无夹层完整巴西盘在荷载作用下破坏规律和力-位移关系曲线作为对照组,并含夹层巴西盘进行对比。

2、考虑加载速率、试件尺寸、夹层灰砂比对巴西劈裂实验影响,并对破坏规律和力-位移关系曲线进行分析。

3、将ABAQUS仿真模拟得出的力-位移曲线和试验得出的力-位移曲线进行对比。

二、巴西静态劈裂拉伸实验静态劈裂拉伸实验所采用的试件与确定混凝土强度等级的试件相同(立方体或圆柱体),通过上下压板与试件之间各垫以圆弧型钢垫条及垫层对试件中心施加压力。

由弹性力学分析可知,在试件的垂直中面上除加力点附近的局部区域外,将产生均匀的水平拉应力,当此拉应力增大到混凝土抗拉强度时,试件将沿垂直中面裂为两半。

如图所示增加荷载直到劈裂沿着垂直方向的直径开始,对任意作用在圆柱体上的压缩荷载P ,圆柱体垂直直径方向上,附近的单元受到垂直方向的压应力为:()⎥⎦⎤⎢⎣⎡-=1-22z D z D LD P z πσ 以及水平方向的拉应力为:LDPy πσ2= 式中P —垂直总荷载 D —圆柱体的直径 L —圆柱体的长度查阅文献可知,试件尺寸愈小,劈裂强度愈高。

此外,垫条的大小、形状和材料对劈裂实验结果均有影响,加大垫条的截面尺寸,可提高试件的劈裂强度。

三、试件制作基本砂浆灰砂比1:1,编号为C。

采用42.5普通硅酸盐水泥。

夹层砂浆取四种不同配灰砂比1:0 、1:0.5 、1:1(无夹层)、1:2 ,编号分别为A、B、C(无夹层)、D、。

夹层与直径通长设置,宽度为5mm。

首先按照不同的配比制作成100mm×100mm×100mm立方体,在标准条件下,养护达到28天龄期后,采用钻孔取芯的方法取芯,然后统一在大理石切割机上加工成型。

试件尺寸为Φ75mm×75mm的圆柱体和Φ75mm×50mm的圆柱体。

编号夹层灰砂比试件尺寸试件个数A-1 1:0 Φ75mm×75mm 2A-2 1:0 Φ75mm×50mm 2B-1 1:0.5 Φ75mm×75mm 2B-2 1:0.5 Φ75mm×50mm 2C-1 1:1 Φ75mm×75mm 2C-2 1:1 Φ75mm×50mm 2D-1 1:2 Φ75mm×75mm 2D-2 1:2 Φ75mm×50mm 2总计16分析不同夹层灰砂比和试件尺寸条件下巴西圆盘的力-位移变化曲线。

岩石的巴西劈裂试验检索综述

岩石的巴西劈裂试验检索综述岩石的巴西劈裂试验是一种常用的实验方法,用于评估岩石的力学性质和强度。

本文将对这一试验进行综述。

一、试验原理巴西劈裂试验是一种静态试验,其原理是将一个圆柱形岩心样品放置在两个平行的钢板之间,一侧施加垂直于岩心轴线的载荷,另一侧则施加相反方向的载荷,直到岩心样品从中间劈裂为止。

在试验过程中,岩心样品受到的载荷会产生应变和应力,而应变和应力之间的关系可以通过应力-应变曲线来表示。

应力-应变曲线可以用来评估岩石的力学性质和强度,如弹性模量、抗压强度等。

二、试验步骤巴西劈裂试验的步骤如下:1. 准备岩心样品。

将岩石样品切割成圆柱形,直径为50mm,高度为25mm。

2. 安装试验设备。

将两个钢板平行地放置在试验机的下部,将岩心样品放置在钢板之间,确保其沿中心轴线对称。

3. 施加载荷。

施加载荷开始时,试验机以一定的速度施加载荷,直至岩心样品中间出现裂纹,然后停止施加载荷。

4. 记录数据。

在试验过程中,可以通过传感器记录载荷和应变数据,从而得到应力-应变曲线和岩石的力学性质。

三、试验结果分析通过巴西劈裂试验得到的应力-应变曲线可以用来评估岩石的力学性质和强度。

在曲线上,可以通过线性拟合得到岩石的弹性模量,也可以通过曲线的最大点得到岩石的抗压强度。

巴西劈裂试验还可以用来评估岩石的断裂韧性。

断裂韧性是指岩石在受到载荷时,能够抵抗裂纹扩展的能力。

通过巴西劈裂试验,可以观察岩石样品中间的裂纹扩展情况,从而评估其断裂韧性。

四、试验应用领域巴西劈裂试验广泛应用于岩石力学、地质工程、矿山工程等领域。

在岩石力学领域,巴西劈裂试验可以用来评估不同类型的岩石的强度和韧性,从而提供岩石力学参数的参考。

在地质工程领域,巴西劈裂试验可以用来评估建筑物、桥梁、隧道等工程中使用的岩石材料的强度和韧性,从而保证工程的安全稳定。

在矿山工程领域,巴西劈裂试验可以用来评估矿石的强度和韧性,从而为矿山开采提供技术支持。

巴西劈裂试验是一种常用的实验方法,可以用来评估岩石的力学性质和强度,具有广泛的应用领域。

间接测试岩石拉伸强度的圆环试样自主实验设计

当r/R=0.4时环形试样的破裂过程中,可得到位移—载荷曲线如下图:

图3 当r/R=0.4时,一个裂纹首先在孔边上部萌生(图3中的A点),并不断向 上扩展。同时,在孔边下沿也有裂纹萌生,在载荷—位移曲线上出现了明显 的应力降低(图3 中的C 点),直到这两条裂纹垂直扩展到加载板位置。随 着外部位移的继续施加,裂纹停止扩展,并使试样所承受的载荷有所提高, 达到了峰值(图3中的D 点)。

图 4 当r/R=0. 4时环形试样的破裂过程(数值结果) A —58%Fmax;B—93% F max;C—67% F max;D—100% F max;E—60%F max;F —14 % F max

当外部位移继续增加时,在x方向又萌生了一条拉裂纹,试样的承载 能力降低(图3中的E点)。此后,随着上部位移的增加,在试样左边也 萌生一条裂纹(图3中的F点)。最后,圆环试样沿着x和y方向劈裂成4块。 数值试验得到的破裂模式与实验结果(图4)具有较好的一致性。

内孔直径对于试样破裂模式的影响

对于小孔试样(r/R=0.1)而言,在达到峰 值之前载荷- 位移曲线的非线性不明显,待达到 峰值载荷后,试样即发生失稳破裂。 对于大孔试样(r /R=0 .4)而言,对应于不 同的裂纹扩展阶段,载荷—位移曲线上有明显的 多个极值和多次失稳,试样的逐步破裂是由于多 个裂纹依次扩展引起的。Fra bibliotek实验结论

(1)圆环的内孔直径较小时,其载荷—位移曲线在峰 值前的非线性不明显,达到峰值后发生脆性破裂,从破 裂模式上看,试样最终破裂成两半;当内孔直径较大时, 载荷—位移曲线上有多个极值点,试样最终破裂成为4 部 分。 (2)在通过有效的实验手段获得圆环试样的开裂载荷 的前提下,内径较大圆环试样也可以作为一种测试岩石 间接抗拉强度的方法。 (3)本次岩石力学实验设计让我更加深刻理解巴西劈 裂法的原理,以及该法的优缺点。根据数值试验模拟的 结果对比,我觉得采用圆环试样间接测试岩石抗拉强度 不失为一种好办法。

巴西试验ppt课件

;.

3

;.

4

根据平面应力问题的弹性力学解答可知 (1)

式中 P为圆盘径向荷载,L为圆盘厚度,D为圆盘直径

;.

5

•在线荷载P(加载力)的作用下,圆盘中心O处有 因此可以得到水平拉应

力为

(2) 压应力为

(3) 可以看出,圆盘中心出的压应力只有拉应力的3倍,而混凝土的抗拉强度一般只有抗压强度 的1/10~1/20,因此可以认为试样为劈裂破坏。

;.

6

在实际试验过程中,考察试样中心垂直于加载方向上的受力情况,在ox上任一点,根据几 何关系

(4) 并且有

(5)

;.

7

把式(4)、(5)分别代入式(1),整理后可得 (6) (7)

(8)

;.

8

;.

9

巴西圆盘试验存在的问题

从巴西试验最初提出来时就一直受到批评。早在1964年,法伊鲁斯特指出,从巴西试验结果计 算出的拉伸强度低于真实的拉伸强度值。Wijka提出了一个从三维(3D) ’修正’到二维巴西试 验的理论解。其他研究人员表示,不同的加载方法会有不同的测试结果。此外,根据弹性理论, 试样在三维条件下泊松比会影响其应力分布,但这种影响几乎没有受到关注。

;.

10

1 巴西试验抗拉强度公式是基于平面应力问题的弹性力学的解析解,而试样实际上处于三 维应力状态;

2 线荷载加载形式容易导致试样从加载点起裂,不满足中心起裂条件。

对此王启智等人提出了平台巴西圆盘试样,在圆盘试样中引进两个平台作为加载面,把载 荷有集中力改为平台上的均布力,彻底改善了接处触部位的应力状态。

• 测量材料的抗拉强度方法有直接拉伸法 和间接拉伸法,但由于直接拉伸试验的 岩石试样在加工过程中比较困难,另外 试验加载过程中有时会出现偏心,不能 保证拉力通过试样中心轴。

页岩巴西劈裂试验的能量分布与临界特征分析

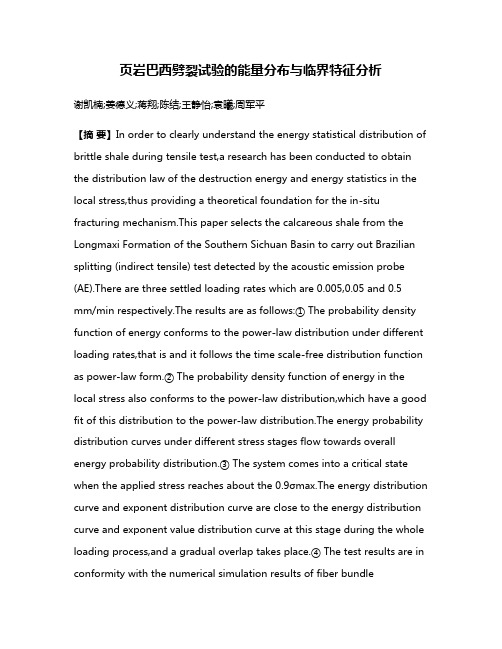

页岩巴西劈裂试验的能量分布与临界特征分析谢凯楠;姜德义;蒋翔;陈结;王静怡;袁曦;周军平【摘要】In order to clearly understand the energy statistical distribution of brittle shale during tensile test,a research has been conducted to obtain the distribution law of the destruction energy and energy statistics in the local stress,thus providing a theoretical foundation for the in-situ fracturing mechanism.This paper selects the calcareous shale from the Longmaxi Formation of the Southern Sichuan Basin to carry out Brazilian splitting (indirect tensile) test detected by the acoustic emission probe (AE).There are three settled loading rates which are 0.005,0.05 and 0.5mm/min respectively.The results are as follows:① The probability density function of energy conforms to the power-law distribution under different loading rates,that is and it follows the time scale-free distribution function as power-law form.② The probability density function of energy in the local stress also conforms to the power-law distribution,which have a good fit of this distribution to the power-law distribution.The energy probability distribution curves under different stress stages flow towards overall energy probability distribution.③ The system comes into a critical state when the applied stress reaches about the 0.9σmax.The en ergy distribution curve and exponent distribution curve are close to the energy distribution curve and exponent value distribution curve at this stage during the whole loading process,and a gradual overlap takes place.④ The test results are in conformity with the numerical simulation results of fiber bundlemodel.When the applied stress σ reaches to 90% of the specimen failure stress,the branching ratio ξ increases sharply until the rock failures.The results above can well validate the criticality characteristics.%为了清晰了解具有脆性破坏特征的页岩在拉伸破坏下的能量统计分布特征,研究整体破坏能量分布与局部应力下的能量统计分布规律,从而为现场压裂机制提供理论依据.选取四川盆地南部地区龙马溪组钙质页岩进行巴西劈裂(间接拉伸)的声发射试验,加载速率分别为0.005,0.05,0.5 mm/min.结果表明:①在各个加载速率下岩石破坏过程的能量概率密度函数符合幂定律分布,并遵循时间上的幂律无尺度分布.②局部应力下的能量概率密度函数也符合幂定律分布,与幂值分布图变化规律形成良好对应,各局部应力阶段下的能量概率分布曲线向着整体破坏的能量概率分布曲线流动.③当应力σ达到0.9σmax,系统进入临界态,能量分布曲线与幂值分布曲线接近于整体破坏过程中的能量分布曲线与幂值分布曲线,并逐渐重合.④试验结果与纤维束模型数值模拟结果相符,当应力σ达到试件破坏应力的90%后,分叉率ξ急剧增大,直至岩石破坏,能良好验证临界态特性.【期刊名称】《煤炭学报》【年(卷),期】2017(042)003【总页数】8页(P613-620)【关键词】页岩;巴西劈裂;声发射;能量;临界态【作者】谢凯楠;姜德义;蒋翔;陈结;王静怡;袁曦;周军平【作者单位】重庆大学煤矿灾害动力学与控制国家重点实验室,重庆400044;重庆大学煤矿灾害动力学与控制国家重点实验室,重庆400044;重庆大学煤矿灾害动力学与控制国家重点实验室,重庆400044;重庆大学煤矿灾害动力学与控制国家重点实验室,重庆400044;西南大学地理科学学院,重庆400715;重庆大学煤矿灾害动力学与控制国家重点实验室,重庆400044;重庆大学煤矿灾害动力学与控制国家重点实验室,重庆400044【正文语种】中文【中图分类】TD315目前,全球对清洁能源的需求正处于高速增长阶段[1],近几年,非常规油气资源在能源行业中扮演着重要的角色[2],国内外学者针对天然油气开发做出了大量研究[1-3],在国内,页岩气的勘探开发在较大程度上反映和影响了清洁能源未来的发展前景,同时在能源行业中占据着重要的地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、实验目的

岩石抗拉强度是指岩石承拉伸条件下能够承受的最大应力值。

由于巴西劈裂法实验简单,所测得的抗拉强度与直接拉伸法测得的抗拉强度很接近,故常用此法测定岩石抗拉强度。

劈裂法的基本原理是基于圆盘受对径压缩的弹性理论解。

试件破坏时作用在试件中心的最大拉应力为:

2P

n t

式中:

(T t

—试件中心的最大拉应力,即为抗拉强度,MPa

P —试件破坏时的极限压力,N;

d、t —承压圆盘的直径和厚度,mm

图1劈裂试验加载和应力分布示意图

巴西劈裂实验

实验原理

Ot

三、试样制备

1.试样可用钻孔岩芯或岩块,在取样和试样制备过程中,不允许人为裂隙

出现。

2.试样规格:采用直径为50mm高为25mm〜50mm高度为直径的~倍)的标准圆柱体。

试样尺寸的允许变化范围不宜超过5%。

对于非均质的粗粒结构岩石,或取样尺寸小于标准尺寸者,允许使用非标准试样,但高径比必须满足标准试样的要求。

3.试样数量:试样个数视所要求的受力方向或含水状态而定,一般每种岩石同一状态下,试样数量不少于 5 块。

4.含水状态:采用自然状态,试样制成后放在底部有水的干燥器内1~2d,以保持一定的湿度,但试样不得接触水面。

5.试样制备精度:整个厚度上,直径最大误差不应超过。

两端不平行度不宜超过。

端面应垂直于试样轴线,最大偏差不应超过度。

四、实验设备

圆柱体试样、游标卡尺、劈裂夹具、钢丝垫条(用直径为~钢丝)、液压材料试验机。

五、实验步骤

1.测定前核对岩石名称和试样编号,并对试样的颜色、颗粒、层理、裂隙、风化程度、含水状态等进行描述。

2.用游标卡尺测量试样尺寸,保留两位小数。

3.将试样放置在劈裂夹具内,再用V 型夹具及两侧夹持螺钉固定好试样。

4.把劈裂夹具放入试验机的上、下承压板之间,使试样中心线和试验机

的中心线在一条直线上。

5.幵动试验机,松幵劈裂夹具两侧夹持螺钉,然后以〜MPa/s的加载速度均匀加载,直至破坏。

6.记录破坏载荷,破坏类型描述。

注意事项:

1.试样上、下两根垫条应与试样中心面位于同一平面内,以免产生偏

心载荷。

2.破坏面必须通过上、下两加荷载线,若只产生局部破坏,须重新实

验。

六、数据处理

岩石抗拉强度测定结果填入下表。

表1岩石抗拉强度测定结果。