汽轮机设备选型原则

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽轮机设备选型原则

一、汽轮机:

1、汽轮机的一般要求

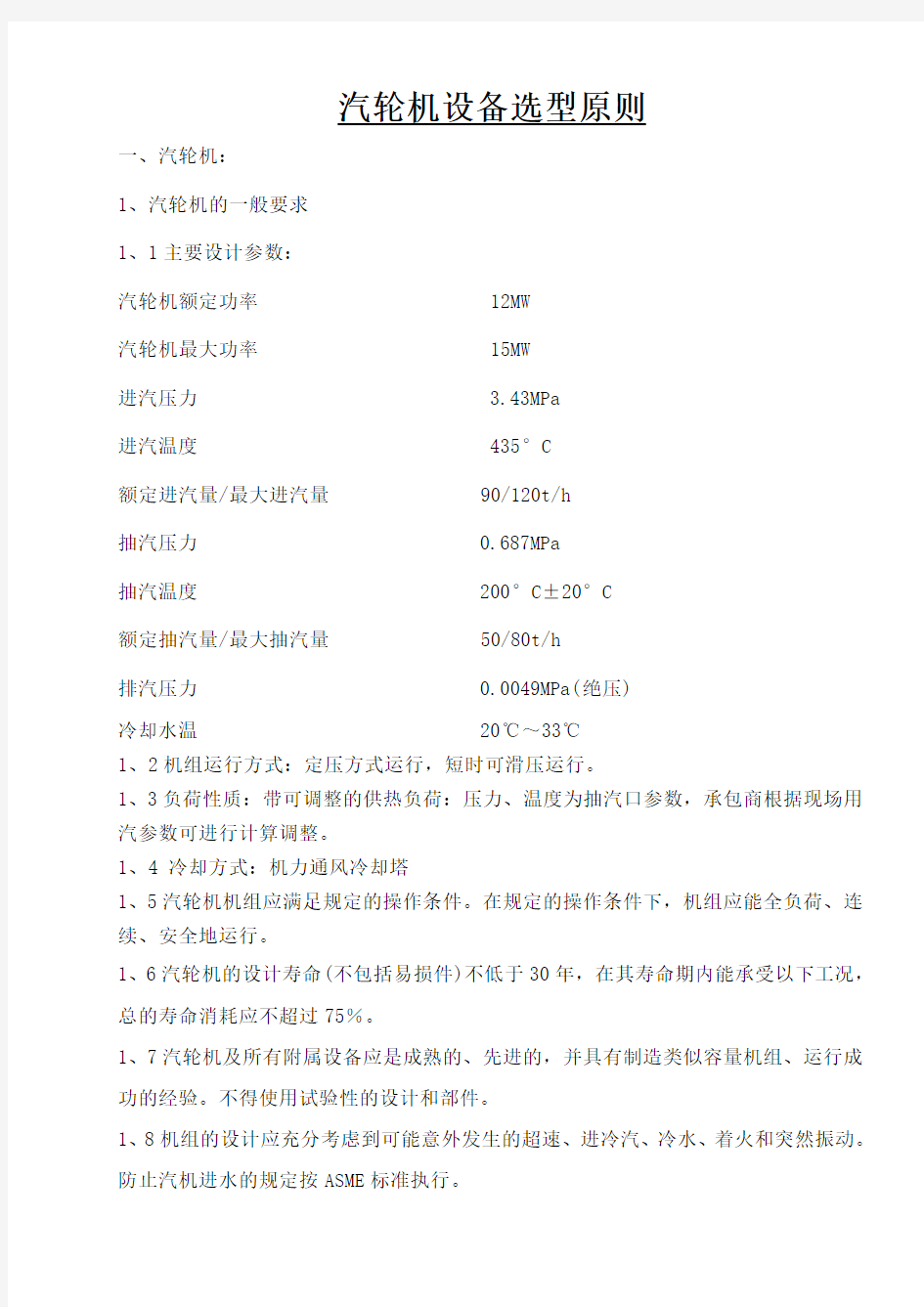

1、1主要设计参数:

汽轮机额定功率 12MW

汽轮机最大功率 15MW

进汽压力 3.43MPa

进汽温度 435°C

额定进汽量/最大进汽量 90/120t/h

抽汽压力 0.687MPa

抽汽温度 200°C±20°C

额定抽汽量/最大抽汽量 50/80t/h

排汽压力 0.0049MPa(绝压)

冷却水温 20℃~33℃

1、2机组运行方式:定压方式运行,短时可滑压运行。

1、3负荷性质:带可调整的供热负荷:压力、温度为抽汽口参数,承包商根据现场用汽参数可进行计算调整。

1、4 冷却方式:机力通风冷却塔

1、5汽轮机机组应满足规定的操作条件。在规定的操作条件下,机组应能全负荷、连续、安全地运行。

1、6汽轮机的设计寿命(不包括易损件)不低于30年,在其寿命期内能承受以下工况,总的寿命消耗应不超过75%。

1、7汽轮机及所有附属设备应是成熟的、先进的,并具有制造类似容量机组、运行成功的经验。不得使用试验性的设计和部件。

1、8机组的设计应充分考虑到可能意外发生的超速、进冷汽、冷水、着火和突然振动。防止汽机进水的规定按ASME标准执行。

1、9机组配汽方式为喷嘴调节,其运行方式为定压运行,短时可滑压运行。

1、10汽轮机进排汽及抽汽管口上可以承受的外力和外力矩至少应为按NEMA SM23计算出的数值的1.85倍。

1、11所有与买方交接处的接管和螺栓应采用公制螺纹。

1、12轴封应采用可更换的迷宫密封以减少蒸汽泄漏量,优先选用静止式易更换的迷宫密封。

1、13转子的第一临界转速至少应为其最大连续转速120%。

1、14整个机组应进行完整的扭振分析,其共振频率至少应低于操作转速10%或高于脱扣转速10%。

1、15材料:所使用的材料应是新的,所有承压部件均为钢制。所有承压部件不得进行补焊。主要补焊焊缝焊后需热处理。

1、16 低压缸与凝结器联接方式为弹性连接。

2、汽轮机转子及叶片

2、1汽轮机设计允许不揭缸进行转子的动平衡,即具有不揭缸在转子上配置平衡重块的条件,并设有调整危急保安器动作转速的手孔。

2、2叶片的设计应是成熟高效的,使叶片在允许的频率变化范围内不致产生共振。

2、3低压末级及次末级叶片应具有必要的防水蚀措施。

2、4应使叶根安装尺寸十分准确,具有良好互换性,以便顺利更换备品叶片。

2、5叶片组应有防止围带断裂的措施。

2、6发电机与汽轮机连接的靠背轮螺栓能承受因电力系统故障发生振荡或扭振的机械应力而不发生折断或变形。

2、7汽轮机转子应为不带中心孔结构,汽轮机转子应为整锻转子。

3、汽缸

3、1汽缸的设计应能使汽轮机在起动、带负荷、连续稳定运行及冷却过程中,因温度梯度造成的变形最小,能始终保持正确的同心度。

3、2汽缸进汽部分及喷嘴室设计能确保运行稳定、振动小。

3、3汽缸上的压力、温度测点必须齐全,位置正确,符合运行、维护、集中控制和试验的要求。

3、4汽缸端部汽封及隔板汽封有适当的弹性和推挡间隙,当转子与汽封偶有少许碰触时,可不致损伤转子或导致大轴弯曲。

3、5汽缸必须具有足够的强度和刚度,确保在任何运行工况下都不得发生跑偏、变形等现象。

4、轴承及轴承座

4、1主轴承的型式应确保不出现油膜振荡,各轴承的设计失稳转速应避开额定转速25%以上,并具有良好的抗干扰能力。

4、2检修时不需要揭开汽缸和转子,就应能够把各轴承方便地取出和更换。

4、3主轴承应是水平中分面的,不需吊转子就能够在水平、垂直方向进行调整,同时应是自对中心型的。

4、4轴承箱结构必须有足够的强度及刚度,在任何运行工况下均不得发生变形及前倾等现象。台板与轴承箱之间应采用润滑好且不易失效的材料,卖方说明所选用的材料特性。

5 主汽门、调速汽门

5、1主汽门、调速汽门应严密不漏,其强度和严密性应能承受在主蒸汽管道上做1.5倍设计压力的水压试验。

5、2主汽门、调速汽门能在汽机运行中进行遥控顺序试验,还具备检修后能够进行单独开闭试验的性能。要求主汽门及调速汽门的关闭时间应小于0.15S。

6 油系统

6、1提供一套成熟的供油系统。满足机组的在起动、停机、正常运行和事故工况下,满足汽轮发电机组所有轴承的用油量。

7、盘车装置

7、1盘车装置应是自动啮合型的,能使汽轮发电机组转子从静止状态转动起来,投入时不应发生撞击。

2) 盘车装置的设计应能做到自动退出而不发生撞击,且不再自行投入。

8、轴封供汽系统

8、1轴封供汽系统是自动的并具有汽封压力、温度自动调整控制功能,符合防止汽轮机进水进冷气等而损坏汽轮机的措施。

9、汽轮机疏水和排汽系统

9、1疏水系统的设计应能排出所有设备包括管道和阀门内的凝结水。系统还应使停用设备、管道、阀门保持在运行温度状态。

10、保护装置

10、1汽轮机必须设有数量足够的、十分安全的成熟可靠的危急保安系统,防止超速。

10、2危急保安系统的跳闸系统有联锁保护,防止汽轮机突然再进汽。

10、3汽轮机组分别在单元控制室操作台上及汽机就地设置手动紧急停机操作装置。

11、调速系统

调节系统采用数字电液调节系统(简称DEH),它由505E数字控制器、阀位控制器、电液转换器供油系统、错油门、油动机、高压调速汽门及低压旋转隔板组成。DEH系统将比一般液压调节系统控制精度高,自动化水平大大提高,热负荷自整性也高,它能实现升速(自动或手动)、配合电气并网、负荷控制(阀位控制或功频控制)、抽气热负荷控制及其它辅助控制,并与DCS通迅,控制参数在线调整和超速保护功能等。能使汽轮机适应各种工况并长期安全运行。

抽汽式汽轮机既可作纯冷凝运行也可作抽汽方式运行。当不带抽汽按纯冷凝运行时,可以不投旋转隔板油动机,让旋转隔板全开。