换热器的传热和阻力计算

1 热交换器的热基本计算

Q-热负荷,W; M1,M2- 分别为热流体与冷流体的质量流量,kg/s; h1,h2-分别为冷热流体的焓,J/kg; 1代表热流体,2代表冷流体;

代表流体的进口状态, 代表流体的出口状态。

热计算基本方程式

热平衡方程式

Q M1 h1 h1 M 2 h2 h2

当流体无相变时,热负荷也可用下式表示:

为修正系数

其它流动方式时的平均温差

tm tlm,c

若令

t2 t2 冷流体的加热度 P t2 两流体的进口温差 t1 t1 热流体的冷却度 t1 R t2 冷流体的加热度 t2

P的数值代表了冷流体的实际吸热量与最大可能的 吸热量的比率,称为温度效率,恒小于1。 R是冷流体的热容量与热流体的热容量之比, 可以大于1、等于1或小于1。

t t e

μkA

t x t e

-μ kAx

t ln μ kA t

t t t t tm ( 1) t t t ln ln t t

由于式中出现了对数,故常把tm称为对数平均温差。

d dt1 qm1c1 d dt2 qm 2c2

由于qm1c1和qm2c2 不变,则d↓ , dt1、dt2↓

故沿着流体流动方向,冷热流体温度变化渐趋平缓,温 度分布曲线形状的凹向不可能反向。

逆流情况下的平均温差

逆流换热器中冷、热流体温度的沿程变化如下图。

d k[t1 ( x) t2 ( x)]dA kt ( x)dA

d[t ( x)] k t ( x)dAx

顺流情况下的平均温差

1 1 d[t ( x)] dt1 ( x) dt2 ( x) qm1c1 qm2c2 d d

换热器热计算基础..

对于左侧对流换热 对于壁的导热

A1h1 tf1tw1

tf1tw1 1

t w 1 t w2

A1h1

A1

对于肋侧对流换热 A 2 h 2 t w 2 t f 2 A 2 h 2 t w 2 t f 2

根据肋片效率的定义式

f

A 2 h2tw 2tf2 A 2 h2tw 2tf2

2一种流体为单程,另一种流体以串联形式 与前一种流体多次交叉,其总趋势为顺 流。

3对其它流型平均温压的讨论,P18

五、加权平均温压

加权平均温压,P31

换热器的无因次量及其函数关系

在设•计性计算时(含校核性计算),其基本方程为: 传热方程式:Q=KF△tm=KFf(t1’,t1’’,t2’,t2’’) 热平衡方程式Q=W1(t1’-t1’’)=W2(t2’-t2’’) 共有7个量KF W1、W2、t1’、t1’’、 t2’、t2’’、,给出5 个量才能进行计算。 对设计性计算可采用上述温差法,对校核性计算应 采用本节的无因次法比较方便。

式表示的温差修正曲线绘于图7-5(a)、(b) 和 (c)中。

折流

• 折流:一流体沿一个方向流动,另一流 体反复改变方向称为简单折流。

• 若两流体均作折流,既有折流,又有错 流,称为复杂折流。

简单折流

•<1-2>型先逆后顺折流的平均温压

• <1-2>型先逆后顺折流的平均温压tmtm

=f(R,P)

1

Rh1

d1lh 1

tw1 tw2

1 ln d 2

2 l d1

tw1 tw2 R

d2lh2tw2tf2

tw2tf2tw2tf2

1

Rh2

d2lh2

换热器的传热及阻力计算

换热器的传热及阻力计算换热器是一种用于传递热量的设备,广泛应用于各个领域,如工业生产、能源系统和空调系统等。

在设计换热器时,需要对其进行传热及阻力计算,以确保其正常工作和高效性能。

本文将详细介绍换热器的传热计算方法和阻力计算方法。

换热器的传热计算方法可以通过换热系数和传热面积两个方面来进行。

换热系数是一个反映传热效率的参数,可以通过实验测定或理论计算得到。

传热面积是指换热器内热量传递的表面积,可以通过换热器的几何形状和尺寸进行计算。

换热系数的计算方法主要有理论计算和实验测定两种。

理论计算方法是根据换热过程涉及的热力学和流体力学原理,利用换热器材料的导热性能、流体的物性参数和流体速度等来计算换热系数。

而实验测定方法则是通过实验室或现场实测来确定换热系数。

常见的实验测定方法有柱式法、风洞法、加热线法和表面平均温度法等。

传热面积的计算方法则根据具体的换热器结构形式来进行。

换热面积的计算需要考虑换热器的传热面的几何形状、尺寸和布置等因素。

根据实际情况和设计要求,可以选择适当的换热器结构,如管壳式、板式、管翅片式、环型或螺旋板式等,并根据具体结构进行面积计算。

阻力计算是指换热器在工作过程中对流体流动产生的阻力进行估算。

对流体流动的阻力计算需要考虑流体的运动状态、流量和流速等因素。

阻力计算可以通过实验测定或理论计算来进行。

实验测定方法包括风洞法、压差容器法和管道试验法等,其中风洞法是常用的方法之一、理论计算方法则根据流体流动的基本原理和方程来进行,如伯努利方程、连续性方程和动量方程等。

在进行换热器的阻力计算时,需要考虑流体的性质、流动状态和流道的几何形状等因素。

一般来说,流体的阻力与其粘度、密度、流速和流体的流动形式等有关。

流体的流动形式可以分为层流和紊流两种,其阻力特性也有所不同。

通常情况下,层流和紊流的阻力可以通过一系列经验公式或实验数据进行计算和估算。

除了传热计算和阻力计算,还需要对换热器进行性能评估和优化设计。

换热器计算

在前面假设的基础上,并已知冷热流体的进出口温度,现 在来看图7-13中微元换热面dA一段的传热。温差为:

t th tc dt dth dtc

在固体微元面dA内,两种流体的换热量为:

tm (tm )ctf

是给定的冷热流体的进出口温度布置成逆流时的LMTD, 是小于1的修正系数。图7-15 ~ 7-17分别给出了管壳式 换热器和交叉流式换热器的 。

关于的注意事项

(1) 值取决于无量纲参数 P和 R

P tc tc , th tc

R th th tc tc

式中:下标1、2分别表示两种流体,上角标 ` 表示进口,

们就可以计算出另外一个温度。因此,上面的两个方程

中共有7个未知数,即

, k, A, qmhch , qmccc ,以及th,th,tc,tc中的三个

需要给定其中的5个变量,才可以计算另外三个变量。

对于设计计算而言,给定的是 qmhch , qmccc ,以及进出口 温度中的三个,最终求 A, qmhch , qmccc 对于校核计算而言,给定的一般是 k, A ,以及2个进口

第七章 传热过程分析与换热器热计算

本章的学习目的

(1)分析实际传热问题的能力 (2)综合应用三种基本传热方式及其相关公式的能力 (3)了解换热器的基本知识和设计过程

§ 7-1 传热过程的分析和计算

传热过程? 基本计算式(传热方程式)?

k A(t f 1 t f 2 )

k 1 ARtot

式中:K是传热系数(总传热系数)。对于不同的传热过

(do2 )

1 hi d i

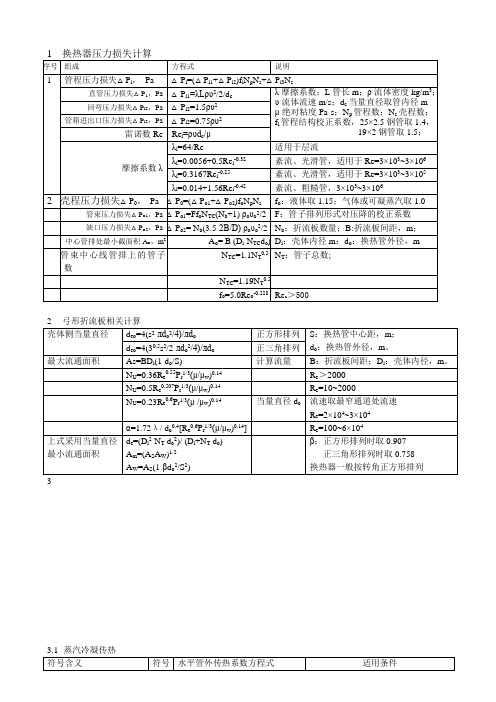

换热器内阻力损失计算

紊流、光滑管,适用于Re=3×103~3×105

λi=0.014+1.56Rei-0.42

紊流、粗糙管,3×103~3×106

2

壳程压力损失△P0,Pa

△P0=(△Po1+△Po2)foNpNs

fo:液体取1.15;气体或可凝蒸汽取1.0

管束压力损失△Po1,Pa

△Po1=FfoNTC(Nb+1)ρoυo2/2

液体导热系数,w/m℃

λL

沸腾表面传热系数,w/m2℃

α

传热面传热系数,钢铁取1.0

C%

气体常数

R

4重沸器入口管流速计算

塔底

流量,kg/h

14132

密度(ρ),kg/m3

635

粘度(μ),mPa.s

0.19

液位高度,m

6

压头,N/m2=Pa

P=hρg=6×635×9.807=0.037365

雷诺数,

管外径,m

d

管长或壁长,m

L

液膜的热导率,w/m2·℃

λ

正方形直排ns=1.288 n0.48

冷凝液量,kg/s

G

错排ns=1.370 n0.518

冷凝液流的股数,

ns

ns=管束的总管数/每排的管子数

三角形直排ns=1.08 n0.459

管子总数,

n

错排ns=1.0220 n0.519

3.2液体沸腾传热

在容积沸腾也符合

饱和液体的粘度,Pa·s

μ

饱和液体的密度,kg/m3

ρL

饱和蒸汽的密度,kg/m3

蒸汽的定性温度取(tS+tw)/2

ρv

换热器计算步骤

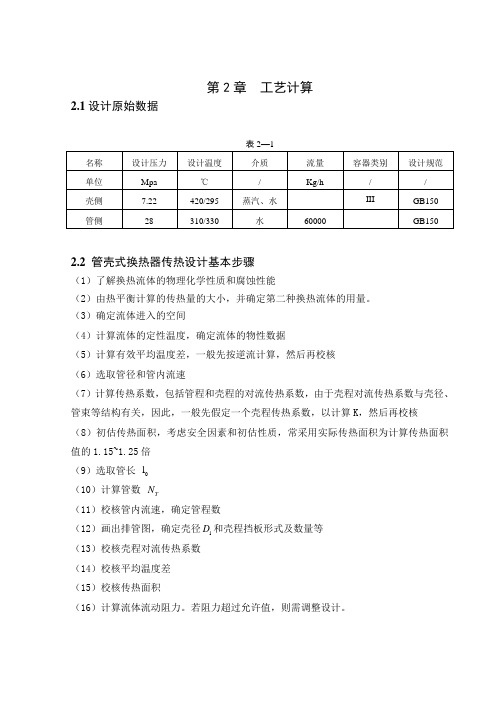

第2章工艺计算2.1设计原始数据表2—1名称设计压力设计温度介质流量容器类别设计规范单位Mpa ℃/ Kg/h / /壳侧7.22 420/295 蒸汽、水III GB150 管侧28 310/330 水60000 GB1502.2管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。

(3)确定流体进入的空间(4)计算流体的定性温度,确定流体的物性数据(5)计算有效平均温度差,一般先按逆流计算,然后再校核(6)选取管径和管内流速(7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核(8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍l(9)选取管长(10)计算管数NT(11)校核管内流速,确定管程数(12)画出排管图,确定壳径D和壳程挡板形式及数量等i(13)校核壳程对流传热系数(14)校核平均温度差(15)校核传热面积(16)计算流体流动阻力。

若阻力超过允许值,则需调整设计。

第2章工艺计算2.3 确定物性数据2.3.1定性温度由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。

其壳程混合气体的平均温度为:t=420295357.52+=℃(2-1)管程流体的定性温度:T=3103303202+=℃根据定性温度,分别查取壳程和管程流体的有关物性数据。

2.3.2 物性参数管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】表2—2密度ρi-=709.7 ㎏/m3定压比热容cpi=5.495 kJ/㎏.K热导率λi=0.5507 W/m.℃粘度μi=85.49μPa.s普朗特数Pr=0.853壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】表2—3密度 ρo =28.8 ㎏/m 3定压比热容 c po =3.033 kJ/㎏.K 热导率 λo =0.0606 W/m.℃ 粘度 μo =22.45 μPa.s 普朗特数Pr=1.1222.4估算传热面积 2.4.1热流量根据公式(2-1)计算:p Q Wc t =∆ 【化原 4-31a 】 (2-2)将已知数据代入 (2-1)得:111p Q WC t =∆=60000×5.495×310 (330-310)/3600=1831666.67W式中: 1W ——工艺流体的流量,kg/h ;1p C ——工艺流体的定压比热容,kJ/㎏.K ;1t ∆——工艺流体的温差,℃;Q ——热流量,W 。

第三节_换热器计算方法..

2、计算管程、壳程压强降

根据初定的设备规格,计算管程、壳程流体的流速和压 强降。验算结果是否满足工艺要求。若压强降不符合要求, 要调整流速,再确定管程数或折流板间距,或选择另一规 格的换热器,重新计算压强降直至满足要求。

3、核算总传热系数

计算管程、壳程对流传热系数,确定污垢热阻,再计算 总传热系数K’,比较K的初设值和计算值,若 K’/K=1.15~1.25,则初选的换热器合适。否则需另设K值, 重复以上计算步骤。

实例

设计任务书

将6000kg/h的植物油从140℃冷却到40℃,井水进、

出口温度分别为20℃和40℃。要求换热器的管程和壳

程压强降均不大于35kPa。

工艺设计计算

一、确定设计方案

1.选择换热器的类型 两流体的变化情况:热流体进口温度140℃,出口温度40℃; 冷流体进口温度20℃,出口温度40℃。 考虑冷热流体间温差大于50℃,初步确定选用浮头式换热器。 2.流程安排 与植物油相比,井水易于结垢,如果其流速太小,会加快 污垢增长速度使换热器传热速率下降。植物油被冷却,走壳 程便于散热。因此,冷却水走管程,植物油走壳程。

壳体上常安有放气孔和排液孔,排出不冷凝气体和冷 凝液等。

5.接管

换热器中流体进、出口的接管直径按下式计算,即

4Vs d u

Vs——流体的体积流量,u——流体在接管中的流速

流速u的经验值可取为: 对液体 u =1.5~2m/s;对蒸气u =20~50m/s ; 对气体u =(0.15~0.2)p/ρ (p为压强,kPa; ρ为气体密度)。来自12 14八、主要附件

1.封头

方形:用于直径小的壳体(<400mm); 圆形:用于大直径的壳体。

2.缓冲挡板

(完整版)换热器计算书

7.2

m

0.08 0.0064 0.002962963

0.005925926 7.2

m

m

0.4 35.5

运动粘度 #NAME? m2/s

动力粘度 #NAME? pa*s

密度

#NAME? kg/m3

m 雷诺数 #NAME?

摩擦系数 #NAME?

压降

#NAME? Mpa

#NAME? m

350

热介质进、出水口直径 、流速 mm、m/s

900

12777300 911.54 1002.7

#NAME? #NAME?

浆液比热 浆液密度 粘度

换热器参数

3.457 1180 0.0022

kj/kg*℃ kg/m3 pa*s

浆液入口温度 浆液出口温度 浆液体积流量 水侧入口温度 水侧出口温度 水侧体积流量 水侧质量流量 换热器板片规格 换热器换热面积 浆液侧板间流速 水侧板间流速 浆液侧流道宽度 浆液侧阻力 水侧阻力 换热器净重 换热器荷重

m2

8.0 12.7 10.2 1600

8.64

冷介质流程数

N1

冷介质单道流通面积 A1

m2

1 0.00264

热介质流程数

N2

1

热介质单道流通面积 A2

m2

0.0156

板片数

n

116.05207

冷介质板间流速

V1

m/s

#NAME?

热介质板间流速

V2

m/s

#NAME?

冷介质进、出水口直径 、流速 mm、m/s

板片宽度 板片长度 水 浆侧液实测际实槽际深槽 深 水 浆侧液当测量当槽量深槽 深 夹紧尺寸

浆液参数 3.457 1180

管壳式换热器传热计算示例(终)

管壳式换热器传热设计说明书设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。

2、设计计算过程:(1)热力计算1)原始数据:过冷却水进口温度t1′=145℃;过冷却水出口温度t1〞=45℃;过冷却水工作压力P1=0.75Mp a(表压)冷水流量G1=80000kg/h;冷却水进口温度t2′=20℃;冷却水出口温度t2〞=50℃;冷却水工作压力P2=0.3 Mp a(表压)。

改为冷却水工作压力P2=2.5 Mp2)定性温度及物性参数:冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃;冷却水的密度查物性表得ρ2=992.9 kg/m3;冷却水的比热查物性表得C p2=4.174 kJ/kg.℃冷却水的导热系数查物性表得λ2=62.4 W/m.℃冷却水的粘度μ2=727.5×10-6 Pa·s;冷却水的普朗特数查物性表得P r2=4.865;过冷水的定性温度℃;过冷水的密度查物性表得ρ1=976 kg/m3;过冷水的比热查物性表得C p1=4.192kJ/kg.℃;过冷水的导热系数查物性表得λ1=0.672w/m.℃;过冷水的普朗特数查物性表得P r2;过冷水的粘度μ1=0.3704×10-6 Pa·s。

过冷水的工作压力P1=1.5 Mp a(表压)3)传热量与水热流量取定换热器热效率为η=0.98;设计传热量:过冷却水流量:;4)有效平均温差逆流平均温差:根据式(3-20)计算参数p、R:参数P:参数R:换热器按单壳程2管程设计,查图3—8得温差校正系数Ψ=0.83;有效平均温差:5)管程换热系数计算:附录10,初定传热系数K0=400 W/m.℃;初选传热面积:m2;选用φ25×2.5无缝钢管作换热管;管子外径d0=0.025 m;管子径d i=0.025-2×0.0025=0.02 m;管子长度取为l=3 m;管子总数:取720根管程流通截面积:m2管程流速:m/s管程雷诺数:湍流管程传热系数:(式3-33c)6)结构初步设计:布管方式见图所示:管间距s=0.032m(按GB151,取1.25d0);管束中心排管的管数按4.3.1.1所给的公式确定:取20根;壳体径:m 取Di=0.7m;长径比:布管示意图l/D i=3/0.9=3.3 ,合理选定弓形折流板弓形折流板弓高:折流板间距:m折流板数量:折流板上管孔直径由GB151-2014可确定为 0.0254mm折流板直径由GB151-2014可确定为 0.6955m 7)壳程换热系数计算壳程流通面积:根据式(3-61)中流体横过管束时流道截面积046.0032.0025.016.0233.01o i c1=⎪⎪⎭⎫⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=s d BD A m 2壳程流速:m/s ;壳程质量流速:kg m 2/s ;壳程当量直径:m ;壳程雷诺数:; 切去弓形面积所占比例按 h/D i =0.2查图4-32得为0.145壳程传热因子查 图3-24得为j s =20 管外壁温度假定值 t w1′=45℃ 壁温过冷水粘度 Pa.s粘度修正系数:根据式(3-62)计算壳程换热系数:8)传热系数计算:水侧污垢热阻:r 2=0.000344m 2.℃/w 管壁热阻r 忽略 总传热系数:传热系数比值,合理9)管壁温度计算:管外壁热流密度:W/m2.℃根据式(3-94a)计算管外壁温度:℃误差较核:℃,误差不大;10)管程压降计算:根据式(3-94b)计算管壁温度:℃;壁温下水的粘度:Pa·s;粘度修正系数:;查图3-30得管程摩擦系数:管程数:;管沿程压降计算依据式(3-112):Pa (W=w.ρ)回弯压降:Pa;取进出口管处质量流速:W N2=1750 ㎏/㎡·s; (依据ρw2<3300取 w=1.822m/s) 进出口管处压降(依据 3-113):;管程结垢校正系数:;管程压降:11)壳程压降计算:壳程当量直径:m;雷诺数:;查得壳程摩擦系数:λ1=0.08;(图 3-34)管束压降(公式3-129):Pa;取进出口质量流速: kg/m2·s;( ρw2<2200 取W N2=1000 ㎏/㎡·s) 进出口管压降:Pa;取导流板阻力系数:;导流板压降:Pa壳程结垢修正系数:;(表3-12)壳程压降:Pa;管程允许压降:[△P2]=35000 Pa;(见表3-10)壳程允许压降:[△P1]=35000 Pa;△P2<[△P2]△P1<[△P1]即压降符合要求。

换热器的传热及阻力计算

(4)已知kA和 ,按传热方程计算在假设出口温度下的传热

量 ;

tm

(5)根据4个进出口温度,用热平衡式计算另一个,这个值

和上面的 ,都是在假设出口温度下得到的,因此,都不是

真实的换热量;

(6)比较两个值,满足精度要求则结束,否则,重新假定出 口温度,重复(1)-(6),直至满足精度要求。

三、效能-传热单元数(-NTU)法

对于这种复杂情况,我们当然也可以采用微元方法进 行分析,但数学推导将非常复杂。

实际上,逆流的平均温差最大,因此,人们想到对纯

逆流的对数平均温差进行修正以获得其他情况下的平均温

差。

tm (tlm )

tlm :按逆流布置的对数平均温差。

:小于1的温度修正系数。

对于复杂的叉流式换热器,其传热公式中的平均温度的 计算关系式较为复杂,工程上常常采用修正图表来完成 其对数平均温差的计算。具体的做法是:

待定的温度。 (3)由冷热流体的4个进出口温度确定平均温差tm (4)由传热方程式计算所需的换热面积A,并核算换热面流

体的流动阻力。 (5)如果流动阻力过大,则需要改变方案重新设计。

2、校核计算

(1)先假设一个流体的出口温度,按热平衡式计算另一个出 口温度;

(2)根据4个进出口温度求得平均温差 tm; (3)根据换热器的结构,算出相应工作条件下的总传热系数k;

(1)顺流和逆流是两种极端情况,在相同的进出口温度下,

逆流的 tm 最大,顺流则最小;

(2)顺流时 t1 t2 ,而逆流时,t2 则可能大于 t1 ,可见,

逆流布置时的换热最强。

Ti

dq

T

In

dT1

Ti

To

T dq

dT2

(完整版)换热器的传热系数K

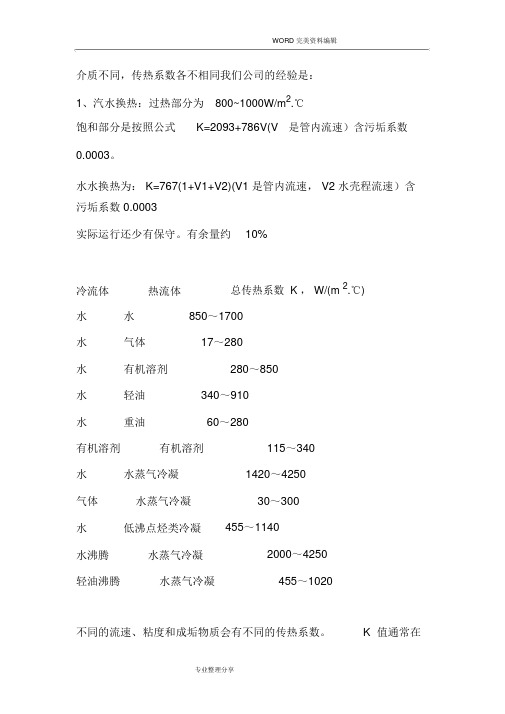

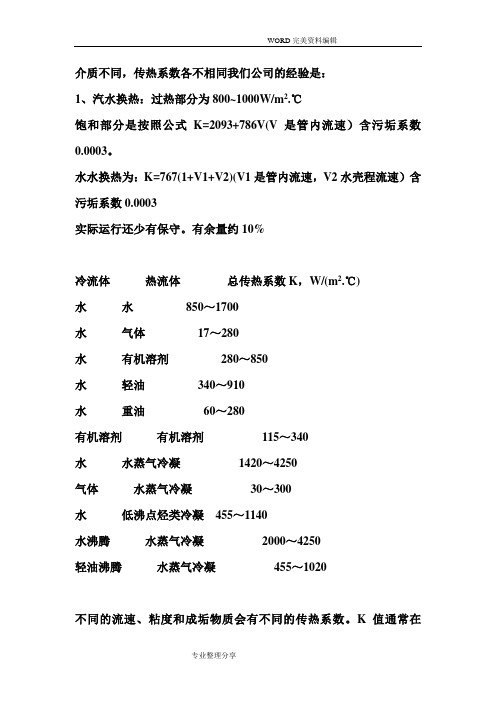

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为: K=767(1+V1+V2)(V1 是管内流速, V2 水壳程流速)含污垢系数 0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数 K , W/(m 2.℃)水水850~1700水气体17~280水有机溶剂280~850水轻油340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K 值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在 1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考 (以固定管板式换热器为例 )(1)不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2)腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3)压强高的流体宜走管内,以免壳体受压。

(4)饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5)被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6)需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7)粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低 Re(Re>100)下即可达到湍流,以提高对流传热系数。

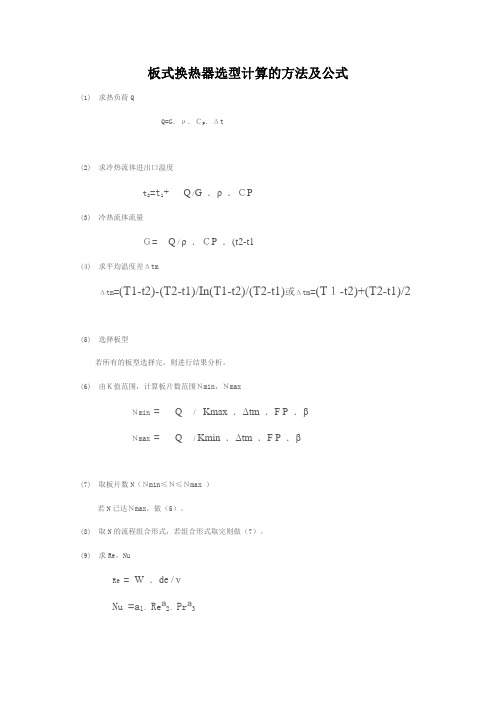

板式换热器选型计算的方法及公式

板式换热器选型计算的方法及公式(1)求热负荷QQ=G.ρ.CP.Δt(2)求冷热流体进出口温度t2=t1+ Q /G .ρ .CP(3)冷热流体流量G= Q / ρ .CP .(t2-t1(4)求平均温度差ΔtmΔtm=(T1-t2)-(T2-t1)/In(T1-t2)/(T2-t1)或Δtm=(T1-t2)+(T2-t1)/2(5)选择板型若所有的板型选择完,则进行结果分析。

(6)由K值范围,计算板片数范围Nmin,NmaxNmin = Q/ Kmax .Δtm .F P .βNmax = Q/ Kmin .Δtm .F P .β(7)取板片数N(Nmin≤N≤Nmax )若N已达Nmax,做(5)。

(8)取N的流程组合形式,若组合形式取完则做(7)。

(9)求Re,NuRe = W .de / νNu =a1.Re a2.Pr a3(10)求a,K传热面积Fa = Nu .λ / deK= 1 / 1/a h+1/a c+γc+γc+δ/λ0F= Q /K .Δtm .β(11)由传热面积F求所需板片数NNNN= F/ Fp+ 2(12)若N<NN,做(8)。

(13)求压降ΔpEu = a4.Re a5Δp = Eu .ρ.W2 .ф(14) 若Δp>Δ允,做(8);若Δp≤Δ允,记录结果,做(8)。

注: 1.(1)、(2)、(3)根据已知条件的情况进行计算。

2.当T1-t2=T2-t1时采用Δtm = (T1-t2)+(T2-t1)/2 3.修正系数β一般0.7~0.9。

板式换热器的优化选型1 平均温差△tm从公式Q=K△tmA,△tm=1/A∫A(t1-t2)dA中可知,平均温差△tm是传热的驱动力,对于各种流动形式,如能求出平均温差,即板面两侧流体间温差对面积的平均值,就能计算出换热器的传热量。

平均温差是一个较为直观的概念,也是评价板式换热器性能的一项重要指标。

1.1 对数平均温差的计算当换热器传热量为dQ,温度上升为dt时,则C=dQ/dt,将C定义为热容量,它表示单位时间通过单位面积交换的热量,即dQ=K(th-tc)dA=K△tdA,两种流体产生的温度变化分别为dth=-dQ/Ch,dtc=-dQ/Cc,d△t=d(th -tc)=dQ(1/Cc-1/Ch),则dA=[1/k(1/Cc-1/Ch)]·(d△t/△t),当从A=0积分至A=A0时,A0=[1/k(1/Cc-1/Ch)]·㏑[(tho-tci)/(thi-tco)],由于两种流体间交换的热量相等,即Q=Ch(thi-tho)=Cc (tco-tci),经简化后可知,Q=KA0{[(tho-tci)-(thi-tco)]/㏑[(tho -tci)/(thi-tco)]},若△t1=thi-tco,△t2=tho-tci,则Q=KA0[(△t1-△t2)/㏑(△t1/△t2)]=KA0△tm,式中的△tm=(△t1-△t2)/㏑(△t1/△t2)。

(完整版)换热器的传热系数K

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

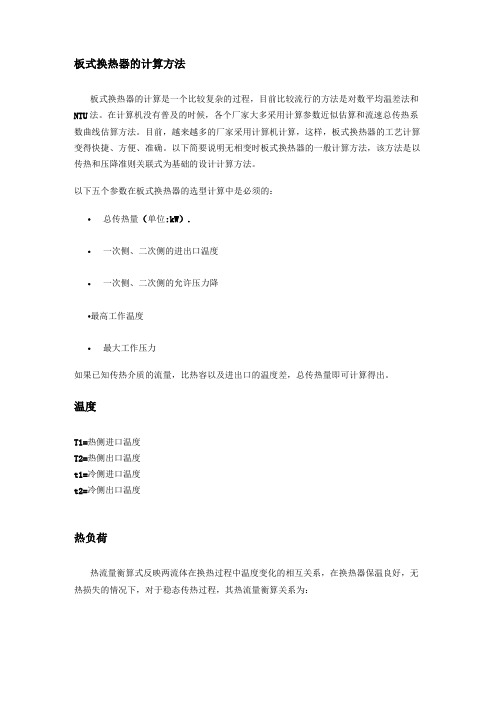

板式换热器的换热计算方法

板式换热器的计算方法板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU法。

在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速总传热系数曲线估算方法。

目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。

以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准则关联式为基础的设计计算方法。

以下五个参数在板式换热器的选型计算中是必须的:•总传热量(单位:kW).•一次侧、二次侧的进出口温度•一次侧、二次侧的允许压力降•最高工作温度•最大工作压力如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。

温度T1=热侧进口温度T2=热侧出口温度t1=冷侧进口温度t2=冷侧出口温度热负荷热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为:(热流体放出的热流量)=(冷流体吸收的热流量)在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。

(1)无相变化传热过程Q=?A(^1—爲)=料亡氏(S—‘1)式中Q----冷流体吸收或热流体放出的热流量,W;m h,m c——热、冷流体的质量流量,kg/s;CpmCpc—热、冷流体的比定压热容,kJ/(kg・K);T1,t1……热、冷流体的进口温度,K;T2,t2——热、冷流体的出口温度,Ko(2)有相变化传热过程两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为:一侧有相变化Q=蚀匚円込一爲)=Dr两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程Q=A r i=D込式中r,r1,r2物流相变热,J/kg;D,D1)D2相变物流量,kg/s。

对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。

对数平均温差(LMTD)对数平均温差是换热器传热的动力,对数平均温差的大小直接关系到换热器传热难易程度•在某些特殊情况下无法计算对数平均温差,此时用算术平均温差代替对数平均温差,介质在逆流情况和在并流情况下的对数平均温差的计算方式是不同的。

换热器的传热及阻力计算

对已有换热器的换热能力进行校核或变工况计算。

根据给定的换热器结构参数和两侧流体的工作条件

及 W1、W2、t1' 及 t2' ,求传热热流量 和两流体的出

口温度

t1"

和

t

" 2

。

换热器传热计算的步骤

进行换热器传热设计计算的步骤

换热器传热计算的步骤

进行换热器传热校核计算的步骤

The end

f p

Ap tw t Af f tw t

Ap Af f tw t

Aef tw t

流体与洁净带翅片壁面间的对流换 热热阻

0

Aef A

1 Af A

1 f

表面效率:有效传热面积与总传热面积之比

A0

tw

t

0

tw

1

t

t

w 1

t

A

A

考虑污垢热阻后典型带翅片间壁的 传热热阻

W1 Wm Wmin,W2 Wum Wmax

1 1

e C* eC*NTU

W1 Wm Wmax,W2 Wum Wmin

1 e C*

C*

1 eNTU

C* 1 1 e 1eNTU

效率-传热单元数法

两种流体各自均非混合的单流程叉流流动

德雷克(Drake) 近似关系式

NTU 0.22

平壁

平壁两侧 带翅片

1 KA1 Aw1 Nhomakorabeard

1

1

rd

2

1 KA

1

rd

1

A0

1

Aw

1

rd

1

A0

2

圆管壁

1 KA

板式换热器选型计算的方法与公式

板式换热器选型计算的方法及公式(1)求热负荷QQ=G.ρ.CP.Δt(2)求冷热流体进出口温度t2=t1+ Q /G .ρ .CP(3)冷热流体流量G= Q / ρ .CP .(t2-t1(4)求平均温度差ΔtmΔtm=(T1-t2)-(T2-t1)/In(T1-t2)/(T2-t1)或Δtm=(T1-t2)+(T2-t1)/2(5)选择板型若所有的板型选择完,则进行结果分析。

(6)由K值范围,计算板片数范围Nmin,NmaxNmin = Q / Kmax .Δtm .F P .βNmax = Q / Kmin .Δtm .F P .β(7)取板片数N(Nmin≤N≤Nmax )若N已达Nmax,做(5)。

(8)取N的流程组合形式,若组合形式取完则做(7)。

(9)求Re,NuRe = W .de / νNu =a1.Re a2.Pr a3(10)求a ,K传热面积Fa = Nu .λ/ deK =1 / 1/a h+1/a c+γc+γc+δ/λ0F = Q /K .Δtm .β(11)由传热面积F求所需板片数NN NN= F/ Fp + 2(12)若N <NN ,做(8)。

(13)求压降Δp Eu = a 4.Re a5Δp = Eu .ρ.W 2.ф(14) 若Δp >Δ允 ,做(8); 若Δp ≤Δ允 ,记录结果 ,做(8)。

注: 1.(1)、(2)、(3)根据已知条件的情况进行计算。

2.当T 1-t 2=T 2-t 1时采用Δtm = (T 1-t2)+(T2-t1)/23.修正系数β一般~。

板式换热器的优化选型1 平均温差△tm从公式Q=K△tmA,△tm=1/A∫A(t1-t2)dA中可知,平均温差△tm是传热的驱动力,对于各种流动形式,如能求出平均温差,即板面两侧流体间温差对面积的平均值,就能计算出换热器的传热量。

平均温差是一个较为直观的概念,也是评价板式换热器性能的一项重要指标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对已有换热器的换热能力进行校核或变工况计算。

根据给定的换热器结构参数和两侧流体的工作条件

及 W1、W2、t1' 及 t2' ,求传热热流量 和两流体的出

口温度

t1"

和

t

" 2

。

换热器传热计算的步骤

进行换热器传热设计计算的步骤

换热器传热计算的步骤

进行换热器传热校核计算的步骤

The end

平均温差定义

微元传热面的传热热流量 d Kt1 t2 dA

d

t1 t2

KdA

A

Km

1 A

KdA

A

Kmtm A

1

tm

1

d

t1 t2

Ktm A

平均温差的定义式

tm

1 A

A t1 t2 dA

换热器的传热热阻

NTU tm KAtm 1 NTU tmax

tmax Wmintmax

tm

W2

Wmin

P

t2" t2' t1' t2'

W1

Wmin

P

W1 W2

, R

t1' t1" t2" t2'

W2 W1

效率-传热单元数法

换热器

第二章 换热器的传热及阻力计算

2.1 换热器传热计算中的基本参数和方程 2.2 换热器的传热热阻及翅片效率 2.3 换热器传热计算的基本方法

传热计算的基本参数和方程

热流体1放热热流量 冷流体2吸热热流量 换热器的传热热流量

qm1c1 t1' t1" W1 t1' t1"

1

A0

2

换热器传热计算方法

平均温差法 由于在换热器中沿任一流体流动长度上的热、冷

两流体之间的温差是变化的,需合理计算壁面 两侧流体间温差对面积的平均值 tm

KAtm

效率(效能)-传热单元数( NTU )法

换热器的实际传热热流量 与理论上最大可能的

m

效率-传热单元数法

两种流体各自均非混合的单流程叉流流动

德雷克(Drake) 近似关系式

NTU 0.22

1 exp C*

exp C*NTU 0.78 1

效率-传热单元数法

逆流型多流程叉流换热器效率

逆流型三流程叉流换热器流程示意图

效率-传热单元数法

1

f

b

2 f f

几种常用扩展表面的翅片效率

对流表面传热系数越大,翅片高度越大,翅 片效率会越高吗?

为什么说有翅片一侧的热阻包含了流体对翅 片表面的对流换热热阻及翅片的导热热阻?

常用的翅片形状

流体与洁净带翅片壁面间的对流换 热热阻

流体通过带翅片的壁面换热

A Af Ap

t1' t2" t1" t2'

ln

t1' t2" t1" t2'

tlm

tmax tmin ln tmax

t m in

逆流中的温度分布

平均温差法

其他流动形式

在相同的进口、出口温度条件下,逆流的平均温差 最大。

tm tlm

温度修正系数

tm Acounter R, P

1

rd

1

A0

2

圆管壁

1 KA

1

di L

1

rd

1

lndo di

2 L

1

do L

1

rd

2

圆筒壁外 侧带翅片

1 KA

1

di L

1

rd

1

lndo di

2 L

1

rd

传热热流量之比

ax

W1 W2 W1 W2

W1 W2

平均温差法

顺流

tm

t1' t2' t1" t2"

ln

t1' t2' t1" t2"

tm

tmax tmin ln tmax

t m in

顺流中的温度分布

平均温差法

逆流

tm

逆流型多流程叉流换热器效率

假定流体在流程之间相互充分混合,总效率与单 流程效率间的关系为

1 C*i 1i

3

1

1 C*i 1i

3

C*

i

1

1 C* 1

3

1

1

1 C* 1

3

C*

效率-传热单元数法

一种流体混合和另一种流体非混合的单流程叉流流动

W1 Wm Wmin,W2 Wum Wmax

1 1

e C* eC*NTU

W1 Wm Wmax,W2 Wum Wmin

1 e C*

C*

1 eNTU

C* 1 1 e 1eNTU

A0

tw

t

0

tw

1

t

t

w 1

t

A

A

考虑污垢热阻后典型带翅片间壁的 传热热阻

平壁

1 KA

1 Aw

1

rd

1

1

rd

2

平壁两侧 带翅片

1 KA

1

rd

1

A0

1

Aw

2 L

1

do L

1

rd

2

翅片效率

翅片效率用来表征因翅片内部存在导热热阻,沿 翅片高度上的温度梯度降低了翅片表面的传热效 率,相对于翅根(或基壁),翅片传热效率的降 低。

肋片效率=

实际散热量Φ

假设整个肋表面处于肋基温度下的散热量Φ0

f

tanhmh

mh

m

2 f f

壁面上附有污垢后的导热热阻

考虑污垢热阻后的典型间壁传热热 阻

11

1

KA K1 A1 K2 A2

K1A1 K2 A2

平壁 圆管壁

1 KA

1 Aw

1

rd

1

1

rd

2

1 KA

1

di L

1

rd

1

lndo di

tw1

tw2

A

Rw A

Rw

lnd0 di

2 L

流体与洁净光壁的对流换热热阻

At

t 1

A

R 1

A

流体与结垢表面的热阻

污垢系数(污垢热阻):

rd

d d

tw t rd 1

A A

污垢的形成及性质与流体的性质、壁 面的材料和形状、流体的速度及运行 的时间有关,准确选值比较困难。

热容比

C* Wmin 1 Wm a x

效率-传热单元数法

效率-传热单元数关系式

f NTU ,C*,流动形式

逆流流动

1 e NTU 1C* 1 C*eNTU 1C*

NTU

1

1 C

*

1 C *

ln

1

C* Wmin Wmax 0 1 eNTU C* 1 NTU 1 NTU

qm2c2

t2"

t

' 2

W2 t2" t2'

K

A

t1

t2

dA

间壁式换热器 的基本参数

热容量

流体的质量流量 qm 与其比热容 c 的乘积 qmc W 对应单位温度变化产生的流动流体的能量储存

速率,单位为W/K

较小者为 Wmin qmc mix

max

W1 t1' t1" Wmin t1' t2'

W2 t2" t2' Wmin t1' t2'

max

只能在传热面积无限大的逆流式 换热器内实现。

逆流式换热器中的最大温差

效率-传热单元数法

传热单元数

KA NTU

Wm in

KA 当换热器的平均温差为1℃时所传递的热量

逆流型多流程叉流换热器效率

C*

1

ni

1 n 1i

i

n n 1

各类换热器的效率关系式见表2-4

换热器传热计算的步骤

设计计算