电渣重熔工模具钢及电渣熔铸技术

模具钢电渣重熔工艺

模具钢电渣重熔工艺电渣重熔是金属及其合金的一种特殊的冶炼方法,虽然电渣冶金可划分出多种技术方法和应用于不同的领域,但其基本和核心的技术是电渣重熔(Electroslag Remelting,简称ESR)。

电渣重熔的基本原理是:在铜制水冷结晶器中加入固态或液态的炉渣,将自耗电极的端部插入其中。

当自耗电极、炉渣和底水箱通过短网与变压器形成供电回路时,有电流从变压器输出通过液态熔渣。

由于在上述供电回路中熔渣的电阻相对较大,占据了变压器二次电压的大部分压降低,从而在渣池在产生大量的热,使其处于高温的熔融状态,由于渣池的温度远大于金属的熔点,从而使自耗电极的端部逐渐加热熔化,熔化的金属汇聚成液滴,在重力的作用下金属熔滴从电极的端头脱落,穿过渣池进入金属熔池,由于水冷结晶器的强制冷却,液态金属逐渐形成钢锭。

1.电渣重熔的特点电渣重熔属于二次精炼方法,自耗电极是其原料,自耗电极可由其他的冶炼方法获昨,如电弧炉、感应炉、真空感应炉和真空自耗炉等制备。

电渣重熔的目的是在初炼的基础上进一步提纯钢、合金和改善钢锭的结晶组织,从而获得高质量的金属产品,与其他的冶金方法相比,具有以下的特点:①金属的熔化、浇注和凝固在一个较纯净的环境中实现,减少了钢液的污染。

②具有良好的冶金反应的热力学和动力学条件,电渣重熔过程中渣池温度通常在1750℃以上,电极下端至金属熔池中心区域的熔渣温度可达1900℃左右,钢液的过热度可达450℃左右,高温熔池促进了冶金物理化学反应。

良好的动力学条件表面在电渣重熔过程中钢渣能进行充分接触,同时由于电磁力的搅拌作用,不断更新了钢渣打的接触面,强化了冶金反应,促进了有害杂质和非金属夹杂物的去除。

③自上而下的顺序凝固条件保证了重熔金属锭结晶组织均匀致密。

在电渣重熔过程中电极的熔化和熔融金属的结晶是同时进行的。

钢锭上端始终有液态金属溶池和发热的渣池,既保温又有足够的液态金属填充凝固过程中因收缩而产生的缩孔,可以有效的消除一般钢锭的疏松和缩孔,现时金属液中的气体和夹杂物也易于上浮,所以钢锭的组织致密、均匀。

电渣重熔技术

电渣重熔技术

电渣重熔技术(Electric Arc Remelting,EAR)是一种利用电

弧将金属材料高温熔化并重新凝固的技术。

它常用于生产高纯度和均匀组织的金属材料,特别是钨、钛、钢铁和镍合金等高质量的金属。

电渣重熔技术通常涉及以下步骤:

1. 准备废料或原始金属。

2. 将金属放入电渣炉中,并添加一定量的电极材料作为电弧的起点。

3. 通过电源提供电能,并使电极形成电弧,产生高温。

4. 由于电弧的高温作用,金属开始熔化,并形成一定的熔体池。

5. 在熔体池中,通过搅拌或气体喷吹等方法,促使金属组织的均匀化。

6. 根据需要进行熔炼和精炼的过程,以改善金属材料的质量。

7. 将熔融的金属倒入模具中进行冷却和凝固,形成所需形状的金属材料。

电渣重熔技术具有以下优点:

1. 可以再生利用废弃金属,减少资源浪费。

2. 可以提供高纯度的金属材料,以满足高要求的特殊应用。

3. 可以改善金属材料的均匀性和组织结构,提高其力学性能和耐腐蚀性能。

然而,电渣重熔技术也存在一些缺点:

1. 能耗较高,需要大量的电能供应。

2. 技术要求较高,操作和管理难度较大。

3. 一次熔炼的批量较小,生产效率相对较低。

总体而言,电渣重熔技术是一种重要的金属加工技术,可以产生高质量的金属材料,但其应用仍受到能耗和生产效率的限制。

H13电渣重熔钢简介

H13电渣重熔钢简介

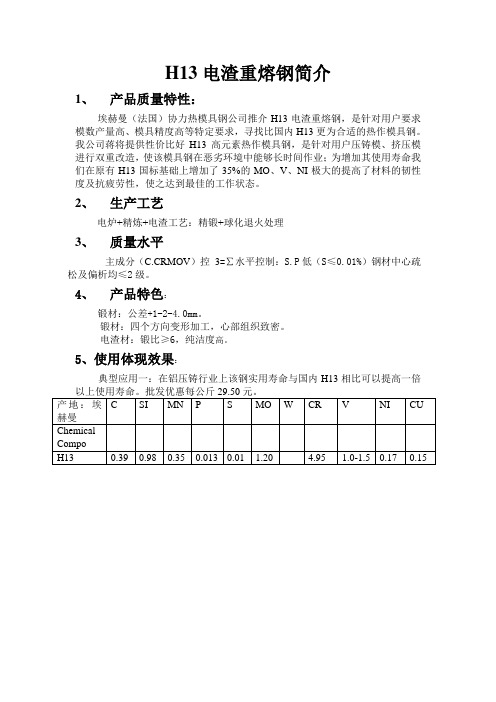

1、产品质量特性:

埃赫曼(法国)协力热模具钢公司推介H13电渣重熔钢,是针对用户要求模数产量高、模具精度高等特定要求,寻找比国内H13更为合适的热作模具钢。

我公司蒋将提供性价比好H13高元素热作模具钢,是针对用户压铸模、挤压模进行双重改造,使该模具钢在恶劣环境中能够长时间作业;为增加其使用寿命我们在原有H13国标基础上增加了35%的MO、V、NI极大的提高了材料的韧性度及抗疲劳性,使之达到最佳的工作状态。

2、生产工艺

电炉+精炼+电渣工艺:精锻+球化退火处理

3、质量水平

主成分(C.CRMOV)控3=∑水平控制:S.P低(S≤0.01%)钢材中心疏松及偏析均≤2级。

4、产品特色:

锻材:公差+1-2-4.0mm。

锻材:四个方向变形加工,心部组织致密。

电渣材:锻比≥6,纯洁度高。

5、使用体现效果:

典型应用一:在铝压铸行业上该钢实用寿命与国内H13相比可以提高一倍。

电渣重熔技术在中国的应用和发展

电渣重熔技术在中国的应用和发展摘要中国电渣冶金起步于1958年。

至今,全国所有特殊钢厂都建立了电渣重熔车间,拥有工业电渣炉86台,年生产能力10万t;产品包括优质合金钢与超级合金243个牌号。

尖键词电渣冶金重熔熔铸欧美及日本发展电渣冶金均引进前苏联技术,世界上独立发展电渣冶金技术的国家仅有中国与英国。

1965年英国设菲尔德 ------------ 布朗公司将1台7t真空电弧重熔炉改为电渣重熔炉,英国电渣冶金从此揭开序幕。

我国冶金工作者在电渣焊的基础上开发出电渣重熔技术,我国电渣冶金从此诞生。

40年来我国电渣冶金规模不断扩大,技术不断创新。

目前我国所有特殊钢厂都有电渣重熔车间,冶金系统有工业电渣炉86台,年生产能力10万t;小型电渣炉遍及全国,从结晶器消耗推算其年产量约3万t,我国电渣冶金产量在世界上名列前茅。

生产的超级合金及优质合金钢种达243个牌号,技术上处于领先地位。

1发展历程1958年9月冶金部建筑研究院电渣组在应用电渣焊焊接轧机机架时,为消除焊缝热裂缝,采用低碳钢板涂铁合金粉末作自耗电极,进行电渣焊,获得成分均匀的合金钢焊缝,由此受到启示,于1958年12月9日将铁合金粉末涂在碳钢棒上作自耗电极,用高炉风管(铜制)作水冷结晶器,冶炼出合金工具钢。

1959年4月在衡阳冶金机械厂做了生产试点,熔炼了100 kg高速钢锭,除直接冶炼高速钢外,还采用重熔法回收了一批废旧高速钢刀具,成果发表于《焊接》杂志建国10周年专刊上,同期还成功地应用电渣法减少铸钢件冒口。

该成果受到国内冶金界的矢注。

1959年11月北京钢铁学院和冶金部建筑研究院合作,采用电渣重熔法,研制成功航空轴承钢。

I960年初北京钢铁学院设计了150 kg工业性电渣炉,由北京钢厂制造,并在该院投产。

1960年6月冶金部建筑研究院设计了0 • 5 t双电极支臂连续抽锭电渣炉,该设备在重庆特殊钢厂建成,于I960年8月重熔出0 • 51优质合金钢锭,此后冶金部建筑研究院帮助重庆特殊钢厂、大冶钢厂建立电渣车间,开发产品。

ZYP40R塑料模具钢电渣重熔工艺实践

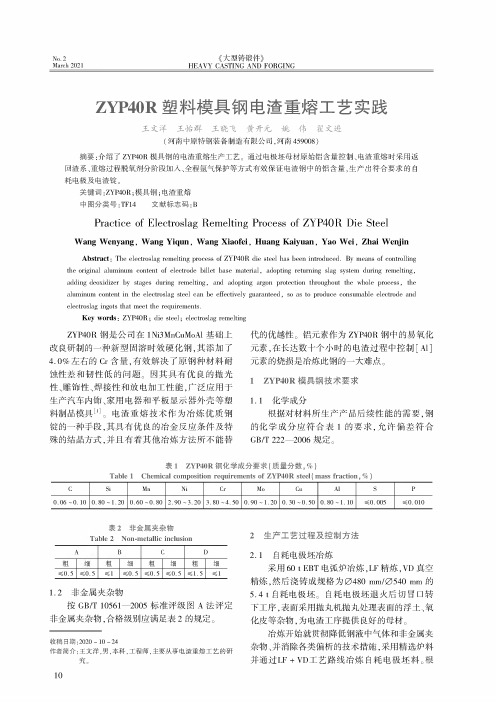

《大型铸锻件》HEAVY CASTINGANDF0RGINGNo. 2March 2021ZYP40R 塑料模具钢电渣重熔工艺实践王文洋 王怡群王晓飞 黄开元姚伟 翟文进(河南中原特钢装备制造有限公司,河南459008)摘要:介绍了 ZYP40R 模具钢的电渣重熔生产工艺。

通过电极坯母材原始铝含量控制、电渣重熔时采用返 回渣系、重熔过程脱氧剂分阶段加入、全程氮气保护等方式有效保证电渣钢中的铝含量,生产出符合要求的自耗电极及电渣锭。

关键词:ZYP40R ;模具钢;电渣重熔中图分类号:TF14 文献标志码:BPracticc of Electroslag Remelting Process of ZYP40R Die SteeaWang Weeyang , Wang Yqun , Wang Xiaofei , Huang Kaiyuan , Yao Wei , Zhai WenjinAbstract : The electroslaa re m elting process of ZYP40R dio steel has been introduced. By means of controllingthe originvl aluminum content o f electrode bmet base mateOal, adopting returning slag system during remelting ,adding deoxidizer by stages during remelting , and adopting araoa protectioa throughout the whole process , the aluminum ccntent in the electroslaa steel can be enectively guaranteed , so as to produce ccnsumable electrode andelectroslaa ingots that meet the requirements.Key words : ZYP40R; die steet; electroslaa remeltingZYP40R 钢是公司在1Ni3MnCuMoAl 基础上 改良研制的一种新型固溶时效硬化钢,其添加了4.0%左右的Cr 含量,有效解决了原钢种材料耐蚀性差和韧性低的问题。

电渣重熔冶炼技术

电渣重熔冶炼技术

1 引言

电渣重熔冶炼技术是熔化废旧金属的一种方法,能够有效地回收金属资源,减轻资源的消耗和环境污染。

本文将从技术原理、设备结构、优点和发展趋势等方面介绍该技术。

2 技术原理

电渣重熔冶炼技术是通过电极向熔体中通入一定的电流和电压,使废旧金属在高温下熔化。

同时,添加一定量的草酸盐或碳化物,将金属污染物转化为易于脱除的渣滓。

熔融时,废旧金属中的杂质被转化为渣滓,可通过重力作用自然分层,而金属熔体则通过不同的喷吐器进行分离。

3 设备结构

电渣重熔冶炼设备主要由炉爐鼓风系统、电极导电系统、草酸盐或碳化物投加系统、喷吐与收渣系统等部分组成。

其中,炉爐主要由铁墙、保温层和炉底构成,电极通常采用水冷型,以防止焦化。

而草酸盐或碳化物的加入量和时间、喷吐器的数量和位置、加热方式等参数会影响电渣重熔冶炼的效果和质量。

4 优点

电渣重熔冶炼技术的主要优点是可以高效、环保地回收废旧金属,减少对地球资源的消耗和环境的污染。

此外,该技术还可以生产高纯

度的金属材料,广泛应用于工业生产。

5 发展趋势

电渣重熔冶炼技术已经成为国际铸造行业中广泛使用的一种高效、环保的回收技术。

未来,随着金属回收利用的重要性不断提升,电渣

重熔冶炼技术将在材料回收领域中扮演更为重要的角色。

同时,技术

革新和设备升级还将进一步提高电渣重熔冶炼技术的效率和质量。

6 结论

无论是从环保角度,还是从资源利用率的角度来看,电渣重熔冶

炼技术都是一种十分重要的回收技术。

未来,我们应该进一步加强对

该技术的研究和探索,为推动环境保护和可持续发展做出贡献。

电渣重熔

电渣重熔免费编辑添加义项名材料电渣重熔钢(electroslag remelting)是利用电流通过熔渣时产生的电阻热作为热源进行熔炼的方法。

中文名称电渣重熔外文名称electroslag remelting主要目的提纯金属热源主要目的其主要目的是提纯金属并获得洁净组织均匀致密的钢锭。

经电渣重熔的钢,纯度高、含硫低、非金属夹杂物少、钢锭表面光滑、洁净均匀致密、金相组织和化学成分均匀。

电渣钢的铸态机械性能可达到或超过同钢种锻件的指标。

电渣钢锭的质量取决于合理的电渣重熔工艺和保证电渣工艺的设备条件。

主要产品电渣重熔的产品品种多,应用范围广。

其钢种有:碳素钢、合金结构钢、轴承钢、模具钢、高速钢、不锈钢、耐热钢、超高强度钢、高温合金、精密合金、耐蚀合金、电热合金等400多个钢种。

此外,可用电渣法直接熔铸异形铸件,可以铸代锻,简化生产工序,提高金属的利用率。

主要作用电渣熔铸工艺从根本上解决了一般铸造工艺的主要矛盾,它综合了电渣重溶-获得高冶金质量的金属和铸造-浇铸异型零件精化毛坯的长处,并具有与普通冶炼的变形金属相近的致密组织以及无各向异性的特点。

与普通锻件相比,电渣熔铸件的各项性能指标完全达到同钢种的变型金属指标,甚至还避免了锻件的一些不足之处。

应用成果近些年来,电渣熔铸新工艺逐渐引起了国内外工程技术界的重视,许多工业部门在加紧研究和使用电渣熔铸产品。

在发展这项新工艺方面,原苏联、日本和美国的研究成果较多,其次是西德、捷克斯洛伐克、英国、瑞典和法国。

东北大学电冶金研究室在发展电渣熔铸新工艺以及研制使用它的异型件方面取得了以下成果:?电渣熔铸冷轧辊、阀体、三通管、厚壁中空管、石油裂解炉管、齿轮毛坯、各种模具(包括冲压模具)和柴油机曲轴等。

目前,国外著名的电渣炉制造厂家,如美国的CONSARC、德国的ALD和奥地利的INTECO等公司均采用基于PLC和工控机的2级计算机控制系统,能实现整个重熔过程的设备和工艺的全自动控制。

电渣熔铸工艺

电渣熔铸工艺一、电渣熔铸工艺的选定1、电渣工艺制定的原则及分类电渣工艺是决定电渣熔铸过程稳定性,保证产品质量和得到良好的技术经济指标的关键。

所以,制定工艺规范必须掌握以下四个原则:(1)电渣熔铸工艺制度首先要保证产品的冶金质量。

具体讲就是应保证重熔的精炼效果和良好的结晶结构;(2)电渣熔铸工艺必须保证电渣过程的良好稳定性;(3)电渣熔铸工艺必须在保证产品质量前提下力求经济指标的合理性。

如生产率、电耗、水耗、渣耗等都应控制在合理范围内以降低整个熔铸产品的成本。

(4)必须注意熔铸工艺的一般性与特殊性的统一。

电渣熔铸工艺参数可以分如下三类:(1)条件参数:是根据熔铸产品几何尺寸、重量要求定出的参数。

A 结晶器直径、高度;B 电极的直径、长度;C 充填系数及电极、结晶器的直径比。

(2)基本控制参数:是根据冶炼条件制定的。

可分两类:A 渣制度:包括渣系组成、渣量或渣池深度;B 电制度:包括工作电流或电流密度、工作电压、有效供电功率、比功率等。

(3)目标参数:是基本控制参数综合影响的因变量。

主要包括:A 金属熔池深度;B 极间距离与电极埋入深度;C 熔化率D 渣池温度、渣皮厚度、电耗等。

二、电渣熔铸条件参数的选择1、结晶器尺寸的确定:直径和高度(1)直径的确定:D结=(D产品+A)/(1-δ%)式中:D结—结晶器直径(毫米);D产品—产品的规定尺寸(毫米);A—毛坯加工余量,一般按20~40毫米计算;δ%—熔炼毛坯的减缩率,一般为3±0.5%。

(2)高度的确定:①固定式:H结≈(3~6)D结当D结>300毫米,按下限考虑②抽锭式:2、电极尺寸的确定:直径和长度(1)直径的确定:d极=K•D结式中:d极—电极直径(毫米)D结—结晶器直径(毫米)K—经验系数,可选(0.5~0.6)±0.1(2)长度的确定:①单臂固定式电渣炉:圆柱形产品电极长度的确定: L极= h锭/C•η+Δl式中: L极—单支电极长度(米);h锭—钢锭高度(米);C—充填系数(电极与结晶器截面积之比);Δl—余头(电极剩余长度0.05~0.1米);η—电极致密度,轧、锻电极η=1,铸造电极η=0.95②双臂交替式电渣炉:这种电渣炉对电极长度要求不严格要求,只要电极不长度不小于夹持器有效行程即可。

电渣重熔技术

电渣重熔技术### 电渣重熔技术——提升金属再生利用效率的绿色途径**摘要:** 本文介绍了电渣重熔技术,这是一种用于再生利用金属废料的环保技术。

通过电渣重熔,废弃金属废料得以再次溶解并重新铸造成为新的金属制品。

这种绿色途径不仅提高了金属资源的再生利用效率,还有效减少了对自然资源的依赖和对环境的破坏。

本文将依次介绍电渣重熔技术的原理、优势以及相关的应用领域。

#### 1. 引言随着经济的发展和工业化的进程,大量废弃金属废料被产生出来,这对环境保护和资源利用提出了新的挑战。

为了高效地回收再利用这些金属废料,电渣重熔技术应运而生。

#### 2. 原理电渣重熔技术利用高温电弧将金属废料进行融化,再通过合适的工艺和操作使废料中的杂质被分离、去除,得到高纯度的金属液体。

随后,将这些金属液体注入适当形状的铸造模具中,经过冷却凝固形成新的金属制品。

#### 3. 优势电渣重熔技术相比传统的冶炼方法具有以下优势:- **高效能利用**:该技术可用于回收多种类型的金属废料,包括铁、铜、铝等常见金属。

由于电渣重熔采用集中供电方式,能耗较低,不仅能充分利用金属资源,还节约了能源消耗。

- **环保可持续**:采用电渣重熔技术可以有效减少金属废料对环境的污染。

传统冶炼方法常常需要开采大量矿石,由此带来的生态破坏和废弃物释放大大减少。

- **灵活性和精确度高**:电渣重熔工艺可根据废料的种类和质量要求进行调整,生产出的金属产品具有更高的精确度和可定制性,满足不同领域的应用需求。

#### 4. 应用领域**4.1** 金属制造业:电渣重熔技术广泛应用于金属制造领域,如钢铁冶炼、铸造等,进一步提高了金属制品的质量和物理性能。

**4.2** 建筑业:通过电渣重熔技术,废旧钢筋、废旧铝材等建筑废料得以有效回收,并重新利用于新建筑项目中,减少了资源浪费。

**4.3** 汽车制造业:废弃汽车零部件可以通过电渣重熔技术得到再利用。

这不仅降低了车辆制造的成本,还缓解了废弃物的压力。

电渣重熔技术

电渣重熔技术电渣重熔是利用电流通过熔渣时产生的电阻热作为热源进行熔炼的方法。

其主要目的是提纯金属并获得洁净组织均匀致密的钢锭。

经电渣重熔的钢,纯度高、含硫低、非金属夹杂物少、钢锭表面光滑、洁净均匀致密、金相组织和化学成分均匀。

美国霍普金斯(R.K.Hopkins)于20世纪40年代首先提出这种精炼方法的原理。

其后苏联和美国相继建立工业生产用的电渣炉。

一九五八年,乌克兰德聂泊尔特钢厂建成了世界第一台0.5吨工业电渣炉,使电渣冶金进入了工业化生产进程。

60年代中期由于航空、航天、电子、原子能等工业的发展,电渣重熔在苏联、西欧、美国获得较快的发展,但炉子容量不大,一般为0.5~2.5吨。

生产的品种包括:优质合金钢、高温合金、精密合金、耐蚀合金以及铝、铜、钛、银等有色金属的合金。

1980年世界电渣重熔钢生产能力已超过120万吨。

随着电渣冶金的发展及金属材料要求的不断提高,钢锭大型化已成为电渣冶金发展的必然趋势。

最初各国工业电渣炉容量仅为0.5t,大一些的一般也不超过3吨。

八十年代中期,很多国家都有了50吨以上的电渣炉,就连印度这样的发展中国家也建立了88吨电渣炉。

多年来,国外电渣冶金已不满足于一般电渣锭的生产,在工业技术成熟的基础上向着更深更广的领域发展,形成了一个跨专业、跨行业的新学科。

已开发出的工艺技术有:电渣熔铸、电渣浇注、电渣转注、电渣热封顶、电渣离心浇注、电渣复合熔铸及快速电渣重熔等。

尤其值得重视的是电渣熔铸异形件的发展,小到几十克重的不锈钢假牙齿,大到几十吨重的发电机转子,直至重量超过百吨的水泥回转窑炉圈等,均可不经锻造在异形水冷结晶器中直接熔铸成型。

现在电渣熔铸的主要产品有大型发电机转子、水轮机叶片、船舶柴油机大型曲轴、各种高压容器、大型环件、各类轧辊、模具、透平涡轮盘、厚壁中空管、石油裂化管、齿轮毛坯、三通管、核电站压水堆主回路管道等。

种类规格之多,形状之复杂不胜枚举。

除此之外,实用性较强,具有发展前景的还有电渣热封顶、电渣离心浇注及快速电渣重熔等。

电渣重熔工艺技术abmh.pdf

(6)TiO2

在重熔含Ti的钢及合金时,渣中加入一定 量的TiO2可以抑制钢中钛的烧损;另 外,常采用CaF2+TiO2型导电渣作引燃 剂;TiO2是变价氧化物,它对金属熔池 起传递供氧作用。

MgF2

类似CaF2作为助剂,以降低渣的液线温 度、粘度、表面张力和电导率。特别是 当炉渣的熔点需要降低到比使用CaF2时 更低时使用氟化镁。

阴离子 离子半径

1,32 Å 1,33 Å

--1,75 Å ------

ESR炉渣分类1:组元简称+数字

简称C- CaO;A- Al2O3;F- CaF2;S- SiO2;M -MgO;T-TiO2

数字:以10%为1,如果数字是一个或者两个成分,其 他的以1:1 (或1:1:1 )比率

CAF 3:含30%萤石,CaO和Al2O3 各35 % CAF 217:含20%石灰, 10%的氧化铝和70%的萤石. CAFM 1:含10% MgO,CaO, Al2O3 和 CaF2各30% CAFM 41:含10% MgO, 40%的CaF2, CaO和Al2O3

密度

电渣重熔过程中,密度是计算渣量的重 要依据;

对于同样大小的 大的渣系时,穿过渣池的时间对更长一 些,有利于夹杂物的去除。

4.电渣工艺制定的基本原则

(1) 保证产品的冶金质量 (2) 生产过程操作平稳并确保安全

各参数平稳,不发生大的波动 不发生短路或明弧等不稳定状态 不发生跑渣或跑钢等事故 不发生安全事故 (3) 经济性 生产率、电耗 、水耗、渣耗

CaF2与其它组元的反应

CaF2—A12O3—CaO相图

4/3/3

6/2/2

CaO/Al2O3=1:1 附近初晶成分在靠 近CaF2侧以CaF2为 主,靠近C12A7侧 以C11A7F1为主。

电渣重熔炼钢术

电渣重熔炼钢术

电渣重熔炼钢术是一种钢铁生产技术,是利用电弧产生高温并在电渣作用下熔化再冷却制成钢材的过程。

这种技术被广泛应用于制造高品质的合金钢和特殊材料,如高速钢、不锈钢等。

电渣重熔炼钢术的工艺过程如下:首先,在熔炉中加入废钢、铁合金和谷子,然后通电在炉内产生电弧,使炉内温度升高至4000°C以上,使原料熔化。

此时,炉内的电渣被加入,电渣中含有特殊的成分,能够吸收和清除钢液中的杂质,同时还能够调节钢液中的成分比例。

在制造特殊的钢材时,还需添加合适的合金元素。

最后,将炉内熔化的钢液倒入模具中进行冷却,得到成型的钢材。

这种工艺可以有效去除钢材中的气泡、杂质和不均匀的成分,从而提高钢材的品质、性能和使用寿命。

电渣重熔冶炼技术

电渣重熔冶炼技术电渣重熔冶炼技术是一种先进的冶金技术,其主要应用于金属材料的回收和再利用。

该技术利用电弧加热,将废旧金属材料熔化,通过电渣的作用,将杂质分离出来,得到高纯度的金属材料,从而实现资源的有效利用和环境的保护。

一、电渣重熔冶炼技术的原理电渣重熔冶炼技术是利用电弧加热将废旧金属材料熔化,通过电渣的作用,将杂质分离出来,得到高纯度的金属材料。

在电渣重熔冶炼过程中,电极和金属材料之间形成的电弧产生高温,将金属材料熔化。

同时,电极和金属材料之间的电流产生电渣,电渣起到了隔离空气和杂质的作用,使金属材料被分离出来,从而得到高纯度的金属材料。

二、电渣重熔冶炼技术的应用1. 废旧金属材料的回收和再利用废旧金属材料中含有很多有价值的金属元素,如铁、铜、铝等。

这些金属元素可以通过电渣重熔冶炼技术进行回收和再利用,从而实现资源的有效利用和环境的保护。

2. 金属材料的精炼和纯化电渣重熔冶炼技术可以将金属材料中的杂质分离出来,得到高纯度的金属材料。

这一过程可以对金属材料进行精炼和纯化,提高其质量和性能。

3. 金属材料的合金化电渣重熔冶炼技术可以将不同种类的金属材料进行熔合,形成合金材料。

这些合金材料具有更好的性能和应用价值,可以广泛应用于冶金、机械制造、航空航天等领域。

三、电渣重熔冶炼技术的优点1. 能够回收和再利用废旧金属材料,实现资源的有效利用。

2. 能够精炼和纯化金属材料,提高其质量和性能。

3. 能够将不同种类的金属材料进行熔合,形成合金材料,具有更好的性能和应用价值。

4. 能够实现无污染生产,保护环境。

四、电渣重熔冶炼技术的发展趋势随着社会经济的快速发展,金属材料的需求量越来越大。

电渣重熔冶炼技术的应用将会越来越广泛,发展前景十分广阔。

未来,电渣重熔冶炼技术将会更加智能化、自动化,实现无人化生产。

同时,电渣重熔冶炼技术将会与其他领域的技术相结合,形成更加高效、环保、节能的新型冶金技术,为人类的发展和进步做出更大的贡献。

电渣熔铸

谢谢观看

设备

电渣熔铸的基本设备包括电渣炉、结晶器,电源变压器;辅助设备包括熔化及浇注渣装置,装配及焊接自耗 电极设备等与电渣重熔完全相同。惟有其结晶器的结构与电渣重熔的结晶器差别很大,通常在电渣熔铸中也称之 为铸模。它具有两种功能:一是不断地消耗自耗电极金属而聚集液态金属;二是将金属液凝固铸造成型。它的形 状、尺寸及复杂程度根据具体零件的形状、尺寸及选定的电渣熔铸工艺方案来决定,归纳起来可分为4类:

原理

电渣熔铸过程与电渣重熔基本相同。如图1所示,来自短的电流通过自耗电极进入渣池,产生电阻热将渣加热 至高温,自耗电极的顶部被渣池逐渐加热熔化形成金属熔滴,金属熔滴从电极端头脱落,穿过渣池进入金属熔池, 由于水冷结晶器的冷却作用,液态金属在铜制异型水冷结晶器内逐渐形成异型铸件。

图1电渣熔铸原理图

电渣熔铸

冶金工艺

01 原理

目录

02 冶金特点

03 设备

04 产品

05 产品的铸态性能

电渣熔铸(electroslag casting)是一种使金属精炼和铸造成型一次完成,生产优质合金铸件的电渣冶金工 艺。它是利用电流通过液渣所产生的电阻热,不断地将金属电极熔化,熔化的金属汇聚成滴,穿过渣层滴入金属 熔池,同时在异型水冷模内凝固成铸件的技术。

图2带熔合坯的电渣熔铸示意图

(3)金属转注结晶器的电渣熔铸。自耗电极熔化的钢液聚集在活动熔化室中,熔化室中的液态金属部分或全 部地转移浇注到结晶器(铸模)型腔,通常称为金属转注电渣熔铸法或简称电渣转注。自耗电极与铸件不在同一 轴线上,熔铸过程中熔化装置相对于固定的铸模移动,直到铸模中充满电渣金属为止。用此方法可以获得复杂的 异型铸件,不受自耗电与铸件之间截面比等条件的限制,而且可能制造双金属或多层金属铸件。

电渣重熔

1 电渣重熔概念电渣重熔(ESR)是利用电流通过电渣层产生电阻热来熔化自耗电极的合金母材,液体金属以熔滴形式经渣层下落至水冷结晶器中的金属熔池内,即渣洗清洁钢液,钢锭由下而上逐步结晶。

电渣重熔一般是在大气中进行,也可用氩气保护。

电渣重熔后并不能降低气体和夹杂物的含量,只是降低大颗粒夹杂物含量,并且使夹杂物弥散分布使夹杂物的有害作用降低至最低。

电渣重熔获得成份均匀、组织致密、质量高的钢锭。

重熔时合金得到进一步精炼,夹杂物去除是通过渣洗和在熔池中上浮。

合金的持久性能和塑性都得到提高,消除或减轻了各种宏观和显微缺陷。

如果需要进一步降低钢中气体需要进一步的真空自耗处理。

电渣设备简单,投资省。

最简单地说电渣重熔就是采用了电焊的原理。

电渣炉机械结构设计简单,但是传动机构采用滚珠丝杠比较流行。

目前,国外著名的电渣炉制造厂家,如美国的CONSARC、德国的ALD和奥地利的INTECO 等公司均采用基于PLC和工控机的2级计算机控制系统,能实现整个重熔过程的设备和工艺的全自动控制。

东北大学从20世纪90年{BANNED}始研制以液压传动或滚珠丝杠传动为核心的新型机械设备,以工控机和PLC为硬件,以专家控制为软件的智能化计算控制系统的新一代电渣炉,目前已有近20台设备成功应用于国内的工业生产中,使用效果良好。

2 电渣炉设备组成电渣炉通常有三部分组成:机械系统、供电系统、控制系统。

电渣炉的机械系统从机械结构上分为双支臂和单支臂两种;它主要由结晶器平台、支撑立柱、横臂(含升降旋转台车)、电极升降机构、电极夹持器、、假电极等组成;目前,电渣炉的升降机构大部分采用丝杠传动和钢丝绳传动两种;丝杠传动相对钢丝绳传动而言,较为平稳,对小型电渣炉尤其合适;但是,丝杠传动在电极升降调节时,其丝杠与丝母由于制造、安装的误差,使其在传动时有一定的间隙,限制了它的响应速度,影响了系统的调节精度;因此,少量新型电渣炉采用了液压驱动电极升降;液压驱动具有响应速度快、调节平稳、系统控制准确等优点,但由于增加了液压系统,造价相对较高。

超全的熔铸工艺

[ht28567-0149-0001] 制造曲轴毛坯的逐次电渣熔铸工艺[摘要] 本发明提供一种制造曲轴毛坯的逐次电渣熔铸工艺,它由电渣重熔工艺及电渣熔铸工艺来完成,采用电渣重熔工艺制造出曲轴铸件的轴头、轴尾及曲柄销待用,采用电渣熔铸工艺将上述的铸件逐次与曲柄臂熔铸在一起,直至将曲轴毛坯逐次熔合为一体结构。

本发明解决了成型不良、裂纹和夹渣的缺陷,具有工艺流程简单,工艺参数稳定,与同级别产品相比机械性能好,生产成本低的优点。

[ht28567-0067-0002] 用于通过直接连续浇铸熔融金属生产薄带材的装置的辊子[摘要] 辊子(1)由两个金属衬套覆盖,形成两个叠置的圆筒状层,这样选择两个衬套的材料,即内衬套的膨胀系数高于与熔融金属接触的外衬套的膨胀系数。

在浇铸熔融金属时两个衬套的不同的热膨胀可防止辊子鼓凸,结果可保产品的厚度令人满意。

[ht28567-0104-0003] 电渣熔铸导叶工艺方法及设备本发明属于电渣熔铸工艺及设备领域,它采用结晶器上、下箱分体结构,自耗电极为随形结构分体制作,组焊成型,在熔铸过程中采用两工位或多工位一次整体熔铸成型。

本发明工序简单、灵活,生产周期短,金属利用率高达80%以上,能使导叶毛坯铸件各向同性能指标达到同样材质锻件水平,导叶内部组织致密,对水轮机制造向型化、高功率发展起到推动作用。

[ht28567-0132-0004] 铸造阻燃镁合金及其熔炼和铸造工艺[摘要] 本发明配方:6.0—8.0%al、0.4—1.5%re、0.2—1.0%zn、0.001—0.3%be、0.01—0.5%sr、0.05—0.5%mn,限制杂质元素si≤0.05%、fe≤0.005%、cu≤0.015%、ni≤0.002%,其余为mg。

在大气中直接熔炼的条件下,在炉中加入工业纯镁、覆盖剂,溶化后加入al、be、re、zn、sr、mn,710—740℃时,加精炼剂精炼5—15分钟,然后变质处理,再精炼,710—740℃,静置10—20分钟,撇去浮渣,在680—740℃用浇包浇注,或低压铸造。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0100708 电渣重熔工模具钢及电渣熔铸技术

文章来源:淄博市信息中心

33.电渣重熔工模具钢及电渣熔铸技术

1.电渣重熔的特点

电渣重熔是利用电流通过熔渣时产生的电阻热作为热源进行熔炼的方法。

其目的主要是提纯金属,并获得结晶组织均匀致密的钢锭。

经电渣重熔的钢,纯度高、含硫量低、非金属夹杂物少、钢锭表面光滑、结晶均匀致密、金相组织和化学成分均匀。

电渣钢的铸态机械性能可达到或超过同钢种锻件的指标。

电渣重熔的产品品种多,应用范围广。

其钢种有:碳素钢、合金结构钢、轴承钢、模具钢、高速钢、不锈钢、耐热钢、超高强度钢、高温合金、精密合金、耐蚀合金、电热合金等400多个钢种。

此外,可用电渣法直接熔铸异形铸件,可以铸代锻,简化生产工序,提高金属的利用率。

电渣重熔设备简单,操作方便,不仅能生产钢锭,还可以作为小型炼钢设备冶炼钢水,生产铸钢件,铸铁件。

2.电渣产品及市场分析

电渣钢由于其质量好,产品品种多,其产品几乎遍及国民经济的各个部门,如在航空、航天、军工、汽车工业、石油化工、铁路部门、能源工业、轻工业等都有着广泛的应用。

1996年我国钢产量已达到l亿吨,电渣钢将今后若干年内达到1%即100万吨,而我国目前电渣钢不足20万吨,因此,电渣重熔发展前景是很远大的。

以下是东北大学电冶金研究室近年来开发并适合于中小企业的几个电渣产品。

2.1 模具钢

为了降低生产成本,提高产品质量和生产效率,提高材料的利用率,国内外制造工业广泛采用各种无切削或少切削工艺,如精密冲裁、精密锻造、压铸、冷挤压、热挤压等以模具压制成型的新工艺代替传统的切削加工工艺。

目前家用电器80%和机电工业70%的零部件采用模具加工。

新工艺的发展促使模具工业迅速发展。

80年代,西方发达国家模具工业产值已超过机床工业的产值。

我国模具工业虽然发展很快,1993年年产值约120亿元,但模具仍然供不应求。

1993年进口模具用汇达6.75亿美元。

特另是高质量的模具主要依赖进口。

目前常用的模具钢有几十个钢种。

从用途上可以分成三大系列:塑料模具钢、冷作模具钢和热作模具钢。

塑料模具钢典型的钢号是3Cr2Mo。

(相当于AST—MA681中的p20),冷作模具钢的典型钢种有9CrwMnV和Crl2MoV等,热作模具钢的典型钢种有4Cr5MoSiV1(H13)。

国内外大型企业的模具钢生产工艺一般采用电弧炉+真空精炼方法冶炼,但这种方法设备投资大,市场适应能力差。

而采用中频感应炉十电渣重熔方法治炼不仅投资少、市场适应能力强,而且其产品质量完全能达到甚至超过第一种方法,因而得到了许多中小企业的采用。

2.2高速工具钢

高速工具钢是工具钢的一类,是属于含W、Mo、Cr、V(有时含Co)等主要元素的高碳合金莱氏体型钢。

简称高速钢。

它能在高达600℃左右的红热温度下工作,仍能保持较高的硬度(HRC>60)和良好的切削性能,因此这类钢主要用于制造刀具、刃具,如车刀、钻头、铣刀、插齿刀、铰刀、丝锥和锯等。

目前,高速钢主要以w—Mo系为主,典型钢种为W6MO5Cr4V2(美国钢号为M2)。

其次是

老牌号W18C4V还有一定的比例。

大批量生产高速钢多用电弧炉冶炼,用精锻机或汽锤锻造。

国外一些厂家还采用了炉外精炼。

对于生产大断面材一般在电弧炉冶炼后还要进行过电渣重熔以提高质量。

在70年代末期由东北大学等单位开发的感应炉加电渣炉的高速钢生产方法由于使用了较多的返回废钢降低了生产成本,目前得到不少中、小型厂的采用。

其产品质量完全可以达到国家标准。

2.3 电渣熔铸产品

机械工业中的产品毛坯,无非是用铸造、锻压或轧制成型的。

一般来说,铸造异型毛坯的工艺要比其它方法经济合理,毛坯尺寸比锻坯或轧坯更接近产品的尺寸。

但是,普通铸造毛坯的金属质量和性能均低于变形金属。

这是因为熔化的金属以流股形式注入铸型时,与空气接触发生了二次氧化,另外熔融金属与造型材料相互作用,产生新的非金属夹杂物,从而降低了铸件的冶金质量和性能,特别是尺寸较大的铸造技术毛坯,在砂型中凝固缓慢,极易产生由于结晶和偏析带来的各种缺陷。

从现代的铸造技术来看,如:压力铸造、精密铸造和离心铸造,还没有哪一种方法,能使同一种金属达到或者超过变型金属的冶金质量和性能。

普通铸态金属以过变型(锻造、轧制)后,粗大的一次树枝状破碎细化,气孔、缩孔和疏松被压合使组织变为致密。

但是,变形不能提高金属的纯净度,也不能完全消除铸态组织的化学不均性。

特别是尺寸较大的铸造毛坯,由于铸锭金属冶金质量上的种种缺陷,严重影响它的使用性能;锻造和轧制工艺使变形件产生各向异性。

尤其横向性能指标偏低;大部分高合金材料难于变形,产品的锻压废品率高+;异型件的锻压毛坯另一个致命弱点是毛坯粗大,从而使锻压设备及工艺复杂,金属切削量大,材料利用率低。

电渣熔铸工艺从根本上解决了一般铸造工艺的主要矛盾,它综合了电渣重溶一获得高冶金质量的金属和铸造一浇铸异型零件精化毛坯的长处,并具有与普通冶炼的变形金属相近的致密组织以及无各向异性的特点。

与普通锻件相比,电渣熔铸件的各项性能指标完全达到同钢种的变型金属指标,甚至还避免了锻件的一些不足之处。

近些年来,电渣熔铸新工艺逐渐引起了国内外工程技术界的重视,许多工业部门在加紧研究和使用电渣熔铸产品。

在发展这项新工艺方面,原苏联、日本和美国的研究成果较多,次是西德、捷克斯洛伐克、英国、瑞典和法国。

我们东北大学电冶金研究室在发展电渣熔铸新工艺以及研制使用它的异型件方面取得了以下成果:电渣熔铸冷轧辊、阀体、三通管、厚壁中空管、石油裂解炉管、齿轮毛坯、各种模具(包括冲压模具)和柴油机曲轴等。

实践证明,采用电渣熔铸具有下列优越性:

(1)电渣熔铸设备简单,无需大型锻压设备及高大厂房;

(2)操作方便,易于掌握;

(3)工序简化,缩短生产周期,节约工时;

(4)毛坯精化,减少金属切削消耗,提高了材料利用率,以电渣熔铸的曲轴为

例,比锻造的节省金属材料50%;

(5)成本低,以电渣熔铸复合冷轧辊为例,成比同类材料锻造轧辊的降低

40%;

(6)电渣熔铸铸件金属纯洁、组织致密、成本均匀,性能不亚于同钢种锻件。

3.经济效益分析

3.1 电渣重熔高速工具钢效益分析

目前广泛使用的钢种是W6Mo5Cr4V2(即M2),生产原料可用服废料,其生产

流程为:

中频炉冶炼浇注成电极→电渣重熔成钢锭→锻造开坯→轧制。

吨钢生产成本:

原材料6600元/吨十电渣、中频炉2000元/吨十锻造3000元成本(外委)十轧

制2000元/吨(外委)=13600元/吨

售价:23000—24000元/吨

利税:10000元/吨

年产量:300吨

年效益(利税):300万元。

主要生产设备:中频炉(500kg)一台;电渣炉一台(500kVA)锻造、轧制可外委加工。

3.2 电渣重熔模具钢效益分析

典型的模具钢H13广泛用于铝型材热挤压模具,用量很大。

生产工艺流程:

中频炉冶炼→电渣重熔→锻造成毛坯(出售给模具厂)也可不经锻造,直接电渣熔铸成毛坯。

吨钢利税:3000元/吨

年产量:500吨

年税税:150万元。