电镀层物理性能测试

电镀性能测试方法和评价指标

电镀性能测试方法和评价指标

2016-04-12 12:33来源:内江洛伯尔材料科技有限公司作者:研发部

电镀质量检测镀层质量的好坏包括镀层外观、结合力、厚度、耐腐蚀性及各种功能性。

(1)镀层外观:要求结晶均匀、细致、平滑、颜色符合要求。

光亮镀层要美观、光亮。

所有镀层均不允许有针孔、麻点、起皮、起泡、毛刺、斑点、起瘤、剥离、阴阳面、烧焦、树枝状和海绵状镀层以及要求有镀层的部位而无镀层。

(2)镀层厚度:检验方法有金相显微法、磁性法、显微镜法等。

(3)镀层结合力:即单位面积的镀层从基体金属上剥离所需要的力。

镀层结合强度的检测方法较多,主要是通过对镀层的摩擦、切割、变形、剥离等,然后对该部位进行观察,看镀层是否被破坏。

(4)镀层耐蚀性:测定方法有户外暴晒试验、人工加速腐蚀试验及点滴腐蚀试验法。

(5)镀层孔隙率:测定孔隙的方法有贴滤纸法、涂膏法、浸渍法等。

(6)镀层硬度:指镀层对外力所引起的局部表面形变的抵抗强度。

镀层的硬度决定于镀层金属的结晶组织。

(7)镀层耐磨性:磨损试验方法以采用旋转摩擦橡胶轮法、落砂法和喷砂法较为普遍。

(8)镀层钎焊法:指镀层表面被熔融焊料润湿的能力。

(9)镀层内应力:镀层处于拉伸或压缩受力状态

(10)镀层脆性:脆性会导致镀层开裂,结合力下降。

测定方法主要有弯曲法、芯轴弯曲法等。

电镀类材料镀层的检验方法

钢的热处理应对某些钢基体金属进行电镀的热处理,从而减小电镀中氢脆带来的损坏危险。

热处理时间在所有情况下应从所有零件达到规定的温度时算起。

最大规定拉伸强度大于1050Mpa(相应的硬度值约为34HRC,340HV 或325 HB)钢制零件和表面硬化零件要求热处理。

应避免在碱或酸溶液中进行阴极处理的准备工作。

此外,对于拉伸强度大于1450MPa(相应的硬度值约为45HRC,440HV 或415 HB)的金属部件,建议选择具有高阴极效率的电镀液。

转载请注明出自六西格玛品质论坛/,本贴地址:/viewthread.php?tid=65420钢的分类1.除表面硬化零件之外,热处理条件应选择以规定的最大拉伸强度为基础。

应根据表2 将钢件按照规定的最大拉伸强度进行分类。

如果钢规格仅要求最小拉伸强度,相应的最大拉伸强度应由表1 确定。

2. 如果没有规定钢件的最大、最小强度,应认为维氏硬度340、440 和560HV 分别等同于最大拉伸强度1050、1450 和1800 MPa,应使用这些强度选择热处理条件。

表1相对于规定的最小强度时钢的分类和最大拉伸强度规定的最小拉伸强度,RM MIN (MPa)相应的最大拉伸强度,RM MAX (MPa)RM MIN ≦1000 RM MAX ≦10501000 < RM MIN ≦1400 1050 <RM MAX ≦14501400 < RM MIN ≦1750 1450 <RM MAX ≦18001750 < RM MIN 1800 <RM 转载请注明出自六西格玛品质论坛/,本贴地址:/viewthread.php?tid=65420电镀前应消除应力处理1.如果零部件在电镀前需要消除应力处理,建议使用表2 中给出的条件,尽管条件不同,即适当地组合较短的处理时间和较高的温度,在显示有效时就可以使用这些条件。

2. 表面硬化零件热处理温度为130~150℃,不低于5 h,如果基体在处理后的硬度损失可以接受,则可以使用较短的时间和较高的温度。

镀层检测的有效方法

镀层检测的有效⽅法镀层检测的有效⽅法⽆损检测技术是⼀门理论上综合性较强,⼜⾮常重视实践环节的很有发展前途的学科。

它涉及到材料的物理性质,产品设计,制造⼯艺,断裂⼒学以及有限元计算等诸多⽅⾯。

在化⼯,电⼦,电⼒,⾦属等⾏业中,为了实现对各类材料的保护或装饰作⽤,通常采⽤喷涂有⾊⾦属覆盖以及磷化、阳极氧化处理等⽅法,这样便出现了涂层、镀层、敷层、贴层或化学⽣成膜等概念,我们称之为“覆层”。

覆层的厚度测量已成为⾦属加⼯⼯业已⽤户进⾏成品质量检测必备的最重要⼯序。

是产品达到优质标准的必备⼿段。

⽬前,国内外已普遍按统⼀的国际标准测定涂镀层厚度,覆层⽆损检测的⽅法和仪器的选择随着材料物理性质研究⽅⾯的逐渐进步⽽更加⾄关重要。

有关覆层⽆损检测⽅法,主要有:楔切法、光截法、电解法、厚度差测量法、称重法、X射线莹光法、β射线反射法、电容法、磁性测量法及涡流测量法等。

这些⽅法中除了后五种外⼤多都要损坏产品或产品表⾯,系有损检测,测量⼿段繁琐,速度慢,多适⽤于抽样检验。

X射线和β射线反射法可以⽆接触⽆损测量,但装置复杂昂贵,测量范围⼩。

因有放射源,故,使⽤者必须遵守射线防护规范,⼀般多⽤于各层⾦属镀层的厚度测量。

电容法⼀般仅在很薄导电体的绝缘覆层厚度测试上应⽤。

磁性测量法及涡流测量法,随着技术的⽇益进步,特别是近年来引⼊微处理机技术后,测厚仪向微型、智能型、多功能、⾼精度、实⽤化⽅⾯迈进了⼀⼤步。

测量的分辨率已达0.1µm,精度可达到1%。

⼜有适⽤范围⼴,量程宽、操作简便、价廉等特点。

是⼯业和科研使⽤最⼴泛的仪器。

超声波物位计,超声波液位计,超声波测厚仪。

采⽤⽆损检测⽅法测厚既不破坏覆层也不破坏基材,检测速度快,故能使⼤量的检测⼯作经济地进⾏。

以下分别介绍⼏种常规测厚的⽅法。

磁性测量原理⼀、磁吸⼒原理测厚仪利⽤永久磁铁测头与导磁钢材之间的吸⼒⼤⼩与处于两者之间的距离成⼀定⽐例关系可测量覆层的厚度,这个距离就是覆层的厚度,所以只要覆层与基材的导磁率之差⾜够⼤,就可以进⾏测量。

电镀镍检测常见项目和方法

电镀镍检测常见项目和方法电镀镍是一种常见的金属表面处理方法,可以有效地改善金属制品的耐腐蚀性,提升其外观和机械性能。

然而,不同类型的电镀镍材料和工艺条件可能会对电镀层的质量和性能产生不同的影响,因此需要进行适当的检测和分析。

本文将介绍一些常见的电镀镍检测项目和方法。

1. 镀层厚度检测镀层厚度是电镀镍质量的重要指标之一,通常需要进行定量测量。

测量方法有静电质量计法、X射线荧光法、光学显微镜法等。

其中,静电质量计法是最常用的一种方法,它利用静电力作用于测试电极上的电量来测量测试电极上的电势变化,从而计算出镀层的厚度。

镀层均匀性是影响电镀镍质量稳定性和外观性的重要因素之一。

通常采用SEM(扫描电子显微镜)、EDX(能谱分析仪)等方法来检测镀层的元素分布和表面形貌,从而确定其均匀性。

3. 耐腐蚀性检测耐腐蚀性是衡量电镀镍耐久性的关键指标之一。

通常采用盐雾试验、湿热试验、硬度测试等方法来检测镀层的耐腐蚀性。

其中,盐雾试验是最常用的一种方法。

它模拟海洋、化工等恶劣环境条件,通过在镀层表面施加含NaCl的水雾,测试镀层的耐腐蚀性能。

4. 附着力检测附着力是电镀层与基材之间结合力的关键指标之一,通常采用划格法、切割法等方法来测试其附着力。

其中,划格法是最常用的一种方法。

它利用多种硬度不同的工具在镀层表面划格,测试镀层的耐剪切力和附着力。

1. 电化学分析法电化学分析法是通过测量镀层表面电流密度、电势、电位差等物理量,检测镀层的质量和性能的方法。

该方法具有非常高的灵敏度和准确性,通常适用于镀层厚度、组成和结晶度等方面的检测。

2. 光学显微镜法3. X射线荧光法4. 硬度测试法硬度测试法是通过测量镀层表面的硬度值,检测镀层的耐磨性和耐刮擦性的方法。

该方法通常适用于金属制品表面硬度值较高的情况。

通常采用磨损测试机、普通硬度计等设备进行测试。

综上所述,电镀镍质量的检测需要综合考虑多方面的因素,包括镀层厚度、均匀性、耐腐蚀性、附着力等指标。

电镀层厚度测量方法

铝轮毂典型镀层结构

ABS基材工件产生麻点

X-ray 测厚

什么是X射线?

RADIO MICRO IR VISIBLE UV ‘X-RAY’ GAMMA-RAY

X射线是一种能量形态,是电磁波谱中特定一段区域。

X射线的产生

探测器

Fluorescent X-Ray

X射线管

Primary X-Ray

样品

Tolerance Level III (3rd layer)

Less than 20 + 1 µin or µin (0.5um) better

+ 2 µin or better

+ 3 µin or better

Greater than + 5% or

20 µin

better

+ 10% or better

测试槽

测 试 槽 cell

银/氯化银参比电极 搅拌

去膜电解液

电解槽

垫圈

试样

四层镍电位差及厚度图示

金相法<cross-section>

原理 利用光学原理,对物体进行放大,可以观察到 物体表面或断面的金相显微结构.

应用 通过对电镀用的底材、电镀层的横截面和 表面的结构放大观察,可分析电镀品的品质 和找出缺陷〔如气孔、裂纹、夹杂物、剥 皮等〕产生的原因及测量镀层厚度.

电镀层厚度 测量方法简介

测量电镀层厚度意义

电镀层厚度是衡量镀层质量的重要指标. 很大程度影响着产品的可靠性和使用寿命. 是镀层物理性能测试中的一个重要项目.

检测方法分类 破坏性检测 点滴法、液流法、溶解法、电量法〔库仑法〕

和金相法 非破坏性检测 磁性法、涡流法、X射线法

电镀层分析报告

电镀层分析报告1. 引言本报告旨在对电镀层进行详细分析,以了解其物理性质、化学成分、应用领域以及质量控制方法等相关方面。

电镀层是一种通过电化学方法在物体表面镀上一层金属或合金的工艺,其中包括镀铬、镀锌、镀镍等。

电镀层的应用广泛,涉及汽车制造、家电制造、航空航天等行业。

2. 物理性质•膜厚:电镀层的厚度通常以微米为单位。

电镀层较薄时,可以提供很好的装饰效果;较厚时,则具有更强的耐腐蚀性。

•表面硬度:电镀层的硬度会影响其耐磨性和耐刮擦性。

一般来说,电镀层的硬度较高,具有更好的耐磨性能。

•颜色:电镀层的颜色通常由镀液中的添加剂和镀层的化学成分所决定。

3. 化学成分电镀层的化学成分与所使用的镀液有关。

常见的电镀层化学成分包括金属盐和添加剂。

例如,镀锌时会使用硫酸锌溶液,镀镍时会使用硫酸镍溶液。

添加剂的选择和含量需要根据所需的性能和外观进行调整。

4. 应用领域电镀层具有防腐、装饰、提高硬度等优点,因此在许多领域得到广泛应用: *汽车制造:电镀层在汽车外部部件中发挥着重要作用,可以提供装饰效果以及提高耐腐蚀性。

* 家电制造:电镀层可以增加家电产品的外观质感,同时具有防腐蚀的作用。

* 航空航天:电镀层在航空航天领域中用于提高零件的耐磨性和耐腐蚀性。

5. 质量控制方法为了确保电镀层的质量,需要进行质量控制和检测。

以下是一些常用的质量控制方法: * X射线衍射:通过测量电镀层探测器收集的X射线衍射图谱,可以确定电镀层的化学成分和晶体结构。

* 扫描电子显微镜(SEM):SEM可以观察电镀层的微观形貌和表面特征,帮助判断镀层的质量。

* 电镀层厚度测试仪:这种仪器可以测量电镀层的膜厚,并确保其符合要求。

6. 结论通过对电镀层的分析,我们可以得出以下结论:* 电镀层具有丰富的物理性质,包括膜厚、表面硬度和颜色等。

* 化学成分与所使用的镀液紧密相关,常见的电镀层化学成分包括金属盐和添加剂。

* 电镀层在汽车制造、家电制造和航空航天等领域得到广泛应用。

镀层厚度测试方法

镀层厚度测试方法镀层厚度是指通过电镀等工艺在被镀基材上形成的一层覆盖物的厚度。

测量镀层厚度的准确性对于产品的质量和性能非常重要。

下面将介绍几种常见的镀层厚度测试方法。

1.直接测量法:直接测量法是最常见的一种方法,通过使用显微镜或投影仪等设备,测量镀层厚度的方法。

这种方法非常准确,但需要专业的测量设备和操作技巧。

首先,需要将被测样品进行切割或打磨,使得镀层的横截面暴露出来。

然后,使用显微镜或投影仪等设备对镀层进行观察,并通过测量仪器测量镀层的厚度。

由于这种方法需要对样品进行破坏性处理,因此适用于质检等需要破坏性测试的情况。

2.非破坏性测量法:非破坏性测量法是在不破坏样品的情况下,测量镀层厚度的方法。

这种方法通常使用电磁感应、超声波或X射线等技术。

其中,电磁感应方法通过感应被测物体中感应电流的变化来推断镀层的厚度。

超声波方法则是利用超声波在材料中传播的速度来测量镀层的厚度。

最后,X射线方法是通过测量X射线的吸收程度来间接测量镀层的厚度。

与直接测量法相比,非破坏性测量法具有速度快、精度高、适用于各种形状和尺寸的样品等优点,因此在实际应用中被广泛采用。

3.X射线荧光光谱法:X射线荧光光谱法是一种准确测量镀层厚度的方法,广泛应用于金属镀层的测量。

该方法通过测量光谱中的特定能谱线来确定镀层中的元素成分,并进而间接推断镀层的厚度。

这种方法不需要直接接触或破坏样品,因此适用于各种形状和尺寸的样品。

但是,该方法需要专业的设备和复杂的数据处理,因此对于普通实验室来说要求较高。

以上是几种常见的镀层厚度测试方法,每种方法都有其适用的场景和限制。

在实际应用中,需要根据具体的要求选择合适的测量方法,并在操作过程中保证准确性和可重复性。

电镀镍检测常见项目和方法

电镀镍检测常见项目和方法常见的电镀镍检测项目有多种,其中包括厚度检测、质量检测以及表面检测等。

其中,厚度检测的方法有磁性测量法、X-射线荧光法、正电子发射荧光法等;质量检测的方法有酸洗重量损失法、敲击法、针孔检测法等;表面检测的方法有金相显微镜法、扫描电镜法、电化学阻抗谱法等。

不同的检测项目需要采用不同的检测方法和设备,以确保对电镀镍的测量和评价更加准确和全面。

在电镀镍的厚度检测中,磁性测量法是常用的一种方法。

这种方法依靠磁性测试仪测量被测件表面磁场的变化以及电镀镍层的磁导率,从而确定电镀层的厚度。

与其他方法相比,磁性测量法简单、快速、准确,而且使用方便。

但是,该方法只适用于没有内部结构和涂饰物的平面零部件的厚度检测。

质量检测是确保电镀镍层质量的重要环节之一。

酸洗重量损失法是一种较为通用的质量检测方法,它依靠将被测件置于稀硝酸中,使得电镀镍层溶解,然后通过称量电镀层溶解后的质量变化来确定电镀层的质量。

与其他方法相比,该方法简单、灵敏、可靠,而且成本较低。

但是,该方法会对被测件产生一定的腐蚀作用,因此不能用于特殊材料的质量检测。

表面检测是评价电镀镍外观质量的重要手段之一。

金相显微镜法可以通过将电镀层切片并使用金相显微镜观察镜片上的金相结构,从而确定电镀层的表面形貌和内部结构。

而扫描电镜法通过对电镀层进行扫描并使用电子显微镜观察镜片上的形貌特征和微观结构,从而确定被测件表面的形貌特征和电镀层的状态。

电化学阻抗谱法则是一种常用的无损检测方法,它可以测量被测件表面的阻抗谱响应,从而评估电镀层的质量和性能。

与其他方法相比,金相显微镜法和扫描电镜法具有高精度、高分辨率以及形貌信息丰富的优点,而电化学阻抗谱法则具有无损检测、快速便捷的特点。

电镀层硬度测试标准

电镀层硬度测试标准电镀层硬度测试是评价电镀层质量的重要指标之一,其硬度的高低直接关系到电镀层的耐磨性、耐腐蚀性等性能。

因此,建立合理的电镀层硬度测试标准对于保证电镀层质量具有重要意义。

一、硬度测试方法。

1. 维氏硬度测试法。

维氏硬度测试法是通过在一定条件下,用一定形状的金属材料压入被测材料表面,通过压痕的形状、大小和深度来间接反映被测材料的硬度。

这种方法简单易行,被广泛应用于电镀层硬度测试中。

2. 洛氏硬度测试法。

洛氏硬度测试法是利用洛氏硬度计在一定负载下,通过测量压头对被测材料的压痕深度来反映材料硬度的方法。

这种方法适用于各种金属材料的硬度测试,对于电镀层的硬度测试同样适用。

二、硬度测试标准。

1. 电镀层硬度测试应遵循国家标准GB/T 4340.1-2009《金属材料维氏硬度试验第1部分,试验方法》和GB/T 231.2-2009《金属材料洛氏硬度试验第2部分,洛氏硬度试验(HRB、HRF、HRE、HRH、HRD、HRL)》的相关规定。

2. 在进行电镀层硬度测试时,应根据被测电镀层的材料特性和厚度选择合适的硬度测试方法,并按照相关标准规程进行操作,确保测试结果的准确性和可靠性。

三、硬度测试步骤。

1. 样品准备。

将待测电镀层样品进行清洗和抛光处理,确保表面光洁无杂质,并且保证样品的平整度。

2. 调节仪器。

根据被测电镀层的材料特性和厚度,选择合适的硬度测试仪器,并按照仪器操作手册进行仪器的调节和校准。

3. 进行测试。

将调节好的硬度测试仪器按照标准规程放置在待测电镀层样品上,进行硬度测试,记录测试结果。

四、硬度测试结果分析。

1. 根据测试结果,评价电镀层的硬度是否符合要求,对于不合格的样品,进行原因分析并采取相应的改进措施。

2. 根据硬度测试结果,可以对电镀工艺进行调整,改善电镀层的硬度性能,提高产品质量。

五、结论。

电镀层硬度测试标准的建立对于保证电镀层质量具有重要意义,通过遵循相关的硬度测试方法和标准规程,可以准确评价电镀层的硬度性能,并对电镀工艺进行改进,提高产品质量,满足客户需求。

电镀层附着力测试方法

电镀层附着力测试方法电镀层附着力是评估镀层质量和性能的关键指标之一。

它衡量的是电镀层与基材之间的结合程度,也被用来确定电镀层在使用过程中是否会出现剥离、剥落或破裂等问题。

为了确保电镀层的高质量和可靠性,因此需要进行附着力测试。

电镀层附着力的测试方法多种多样,根据不同的需求和适用范围,我们可以选择适合的方法来进行测试。

下面将介绍几种常见的电镀层附着力测试方法。

1. 拉剥试验(Pull-off Test)拉剥试验是一种简单常用的附着力测试方法。

在测试中,使用一个专用的设备将拉剥头固定在电镀层表面,并施加一个持续增加的力,在力逐渐增大的过程中观察电镀层是否出现剥离或破裂。

拉剥试验可以定量评估电镀层与基材之间的结合强度。

2. 硬度测试(Hardness Test)电镀层的硬度对附着力有一定的影响。

通过对电镀层进行硬度测试,可以间接地评估电镀层的附着力。

硬度测试可以使用硬度计进行,一般常用的方法有龙门硬度计和维氏硬度计。

硬度测试的原理是通过压入和测量电镀层表面的凹痕大小来确定电镀层的硬度,从而推测其附着力。

3. 刮痕试验(Scratch Test)刮痕试验是通过在电镀层表面进行人工划伤,观察电镀层是否出现剥离或破裂来评估附着力。

常用的刮痕试验方法有莫氏硬度钼笔试验和针尖划痕试验。

刮痕试验可以模拟实际使用中可能遇到的划伤情况,对电镀层的附着力进行初步评估。

4. 自洁性测试(Self-Cleaning Test)对于某些电镀层,特别是一些应用于户外环境中的材料,其自洁性能对附着力也有一定的影响。

自洁性测试是通过模拟实际使用中的降水或污染物清洗过程来评估电镀层的附着力。

常见的自洁性测试方法包括喷淋测试和模拟降雨测试。

需要注意的是,不同的电镀层附着力测试方法适用于不同的材料和应用场景。

在选择测试方法时,需要根据具体的要求和实际情况进行综合考虑。

为了获得更准确的测试结果,还应该遵循标准测试程序进行操作,并使用合适的测试设备和工具。

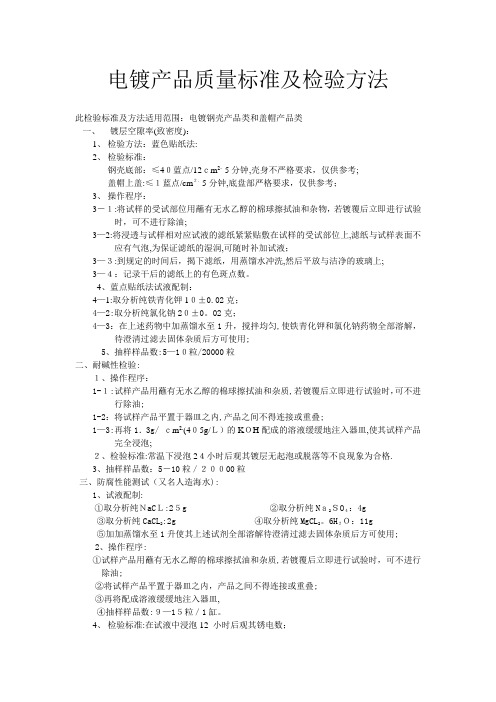

电镀产品质量标准及检验方法

电镀产品质量标准及检验方法此检验标准及方法适用范围:电镀钢壳产品类和盖帽产品类一、镀层空隙率(致密度):1、检验方法:蓝色贴纸法:2、检验标准:钢壳底部:≤40蓝点/12cm2。

5分钟,壳身不严格要求,仅供参考;盖帽上盖:≤1蓝点/cm2.5分钟,底盘部严格要求,仅供参考;3、操作程序:3-1:将试样的受试部位用蘸有无水乙醇的棉球擦拭油和杂物,若镀覆后立即进行试验时,可不进行除油;3—2:将浸透与试样相对应试液的滤纸紧紧贴敷在试样的受试部位上,滤纸与试样表面不应有气泡,为保证滤纸的湿润,可随时补加试液;3—3:到规定的时间后,揭下滤纸,用蒸馏水冲洗,然后平放与洁净的玻璃上;3—4:记录干后的滤纸上的有色斑点数。

4、蓝点贴纸法试液配制:4—1:取分析纯铁青化钾10±0.02克;4—2:取分析纯氯化钠20±0。

02克;4—3:在上述药物中加蒸馏水至1升,搅拌均匀,使铁青化钾和氯化钠药物全部溶解,待澄清过滤去固体杂质后方可使用;5、抽样样品数:5—10粒/20000粒二、耐碱性检验:1、操作程序:1-1:试样产品用蘸有无水乙醇的棉球擦拭油和杂质,若镀覆后立即进行试验时,可不进行除油;1-2:将试样产品平置于器皿之内,产品之间不得连接或重叠;1—3:再将1.3g/cm2.(405g/L)的KOH配成的溶液缓缓地注入器皿,使其试样产品完全浸泡;2、检验标准:常温下浸泡24小时后观其镀层无起泡或脱落等不良现象为合格.3、抽样样品数:5-10粒/20000粒三、防腐性能测试(又名人造海水):1、试液配制:①取分析纯NaCL:25g ②取分析纯Na2SO4:4g③取分析纯CaCL2:2g ④取分析纯MgCL2。

6H2O:11g⑤加加蒸馏水至1升使其上述试剂全部溶解待澄清过滤去固体杂质后方可使用;2、操作程序:①试样产品用蘸有无水乙醇的棉球擦拭油和杂质,若镀覆后立即进行试验时,可不进行除油;②将试样产品平置于器皿之内,产品之间不得连接或重叠;③再将配成溶液缓缓地注入器皿,④抽样样品数:9—15粒/1缸。

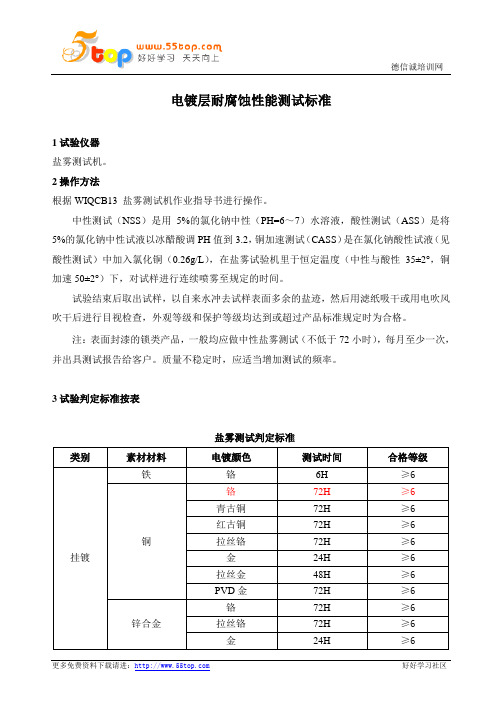

电镀层耐腐蚀性能测试标准

德信诚培训网

更多免费资料下载请进:

好好学习社区

电镀层耐腐蚀性能测试标准

1试验仪器 盐雾测试机。

2操作方法

根据WIQCB13 盐雾测试机作业指导书进行操作。

中性测试(NSS )是用5%的氯化钠中性(PH=6~7)水溶液,酸性测试(ASS )是将5%的氯化钠中性试液以冰醋酸调PH 值到3.2,铜加速测试(CASS )是在氯化钠酸性试液(见酸性测试)中加入氯化铜(0.26g/L ),在盐雾试验机里于恒定温度(中性与酸性35±2°,铜加速50±2°)下,对试样进行连续喷雾至规定的时间。

试验结束后取出试样,以自来水冲去试样表面多余的盐迹,然后用滤纸吸干或用电吹风吹干后进行目视检查,外观等级和保护等级均达到或超过产品标准规定时为合格。

注:表面封漆的锁类产品,一般均应做中性盐雾测试(不低于72小时),每月至少一次,并出具测试报告给客户。

质量不稳定时,应适当增加测试的频率。

3试验判定标准按表

盐雾测试判定标准。

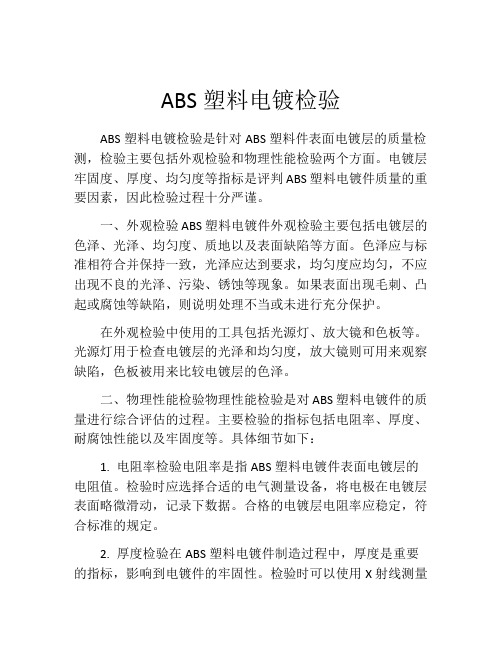

ABS塑料电镀检验

ABS塑料电镀检验ABS塑料电镀检验是针对ABS塑料件表面电镀层的质量检测,检验主要包括外观检验和物理性能检验两个方面。

电镀层牢固度、厚度、均匀度等指标是评判ABS塑料电镀件质量的重要因素,因此检验过程十分严谨。

一、外观检验ABS塑料电镀件外观检验主要包括电镀层的色泽、光泽、均匀度、质地以及表面缺陷等方面。

色泽应与标准相符合并保持一致,光泽应达到要求,均匀度应均匀,不应出现不良的光泽、污染、锈蚀等现象。

如果表面出现毛刺、凸起或腐蚀等缺陷,则说明处理不当或未进行充分保护。

在外观检验中使用的工具包括光源灯、放大镜和色板等。

光源灯用于检查电镀层的光泽和均匀度,放大镜则可用来观察缺陷,色板被用来比较电镀层的色泽。

二、物理性能检验物理性能检验是对ABS塑料电镀件的质量进行综合评估的过程。

主要检验的指标包括电阻率、厚度、耐腐蚀性能以及牢固度等。

具体细节如下:1. 电阻率检验电阻率是指ABS塑料电镀件表面电镀层的电阻值。

检验时应选择合适的电气测量设备,将电极在电镀层表面略微滑动,记录下数据。

合格的电镀层电阻率应稳定,符合标准的规定。

2. 厚度检验在ABS塑料电镀件制造过程中,厚度是重要的指标,影响到电镀件的牢固性。

检验时可以使用X射线测量各部位的厚度,或者使用厚度计进行实际测量。

合格的电镀层厚度应符合标准,且表面应均匀。

3. 耐腐蚀性能检验ABS塑料电镀件用于各种环境条件下的使用,因此要求其具备一定的耐腐蚀性能。

检验时需要使用酸、碱及盐水等化学水溶液对电镀件进行腐蚀性能测试。

合格的电镀层不应出现任何腐蚀、变色、柔软或开裂等现象。

4. 牢固度检验牢固度检验是对电镀层和基体结合力的测量。

可以使用拉伸试验、剥离试验等方法进行测试。

合格的ABS塑料电镀件的基体与电镀层之间应有足够强的结合力,确保在正常使用过程中不会发生剥落。

总结:ABS塑料电镀件的质量检验是一项关键性工作,通过严格的外观和物理性能检验可以保证其性能稳定,品质优良,在市场竞争中具备较强的竞争力。

电镀处理中的电镀效果分析与评估

电镀处理中的电镀效果分析与评估近年来,随着工业化进程的不断推进,电镀处理在各个领域内都得到了广泛应用。

电镀处理是一种将金属或其他材料沉积在其他材料表面进行改性处理的方法,可以有效地改善材料的性能和增加美观度。

然而,在电镀处理中,电镀效果的分析和评估是至关重要的环节,对于保证产品品质和工艺的稳定性有着不可忽视的作用。

一、电镀效果的分析电镀效果是指在电镀过程中,经过处理后的表面形态和质量的变化。

这个过程中包括了化学沉积、电子释放、材料质地等多个环节,需要注意的是,电镀效果的分析不仅需要对表面的微观形态进行分析,还需要对其物理性质和化学性质进行综合分析。

1. 表面形态的分析表面形态的分析是电镀效果分析的重要部分之一,可以通过扫描电镜和光学显微镜等仪器对表面形貌进行细致的观察和分析。

扫描电镜是一种能够在高度放大的情况下对表面的形貌进行观察的仪器,可以对晶体、材料纹路等细节进行检测和分析。

光学显微镜则是一种对表面纹理和色泽进行分析的仪器,可以对材料表面保留的质地等细节进行观察。

2. 物理性质的分析物理性质的分析是电镀效果分析的重要部分之一,通过研究电镀层的质量、硬度、耐磨性、导热性等等物理性质来评估其质量。

这一环节可以通过热分析、力学性能测试、拉伸试验等方式进行分析。

3. 化学性质的分析化学性质的分析是电镀效果分析的重要部分之一,主要关注的是材料在电镀过程中发生的化学变化。

化学性质的分析可以通过表征电镀层中的化学成分和元素含量等信息来分析。

这个过程中,电子探针、X射线衍射分析和拉曼光谱等技术可以被应用于电镀效果的分析。

二、电镀效果的评估电镀效果的评估是为了保证产品质量的稳定性,生产管理和技术开发的必要操作。

在电镀效果的评估中,金属的沉积均匀性、表面清洁度、镀层的质量等等都是需要被考虑的要素。

1. 镀层厚度的评估在电镀过程中,控制镀层的厚度是至关重要的。

如果镀层厚度不均匀,就会导致镀层质量的下降,因此,镀层厚度的评估是电镀效果评估的重要部分之一。

电镀层脆性的测试

电镀层脆性的测试镀层脆性是镀层物理性能中的一项重要指标。

脆性的存在往往会导致镀层开裂,结合力下降,乃至直接影响镀件的使用价值。

合金镀层中某些金属的组分不当、镀液中重金属离子的共沉积以及光亮电镀采用有机添加剂及其分解产物在镀层中的夹杂等,都能引起镀层脆性的增大。

通常,凡能使镀层应力(特别是张应力)增大的因素,都能引起镀层脆性的产生。

镀层脆性的测试,一般通过试样在外力作用下使之变形,直至镀层产生裂纹,然后以镀层产生裂纹时的变形程度或挠度值大小,作为评定镀层脆性的依据。

由于镀层的延伸率能从另一方面反映镀层的脆性程度,所以也可采用试样受力时不出现镀层裂纹的变形程度,即延伸率来评估镀层的韧性。

测定镀层脆性的方法有杯突法、静压挠曲法等。

测定镀层韧性的方法有心轴弯曲法等。

一、杯突法用一个金属钢球或球状冲头向夹紧于规定模内的试样均匀施加压力,直到镀层开始产生裂纹为止。

以试样压人的深度值(mm)作为镀层脆性的指标,杯突深度越大,脆性越小。

杯突试验机主要部分的尺寸,如图l0—1—14所示。

测试时,应在以下条件下进行:(1)夹模及固定模与试样的受试面互相平行,并垂直于冲头的轴线。

固定模中心线与冲头压人方向应重合,其偏差小于0.1mm。

(2)冲头顶端球面与夹模及固定模两工作平面的硬度应不低于HV750。

球形冲头粗糙度Ra≤0.1;夹模及固定模的两个工作面粗糙度Ra≤0.4。

(3)装在工件杆上的冲头不能摆动,但能自由旋转。

(4)根据试样的宽度(或边长)选择相应的固定模内径及冲头直径,其相互关系及所适用的材料厚度范围列于表l0—1—19。

图10—1—14金属杯突试验机主要部分的尺寸表10—1—19试样宽度、固定模内径与冲头直径之间的关系(5)每次试验前,需将试样测试部位与冲头接触的一面,以及冲头球面顶部均涂覆无腐蚀性的润滑油,以免影响试验结果。

(6)每次试验的试样材料和前处理方法应一致,避免影响测试的其他因素干扰。

试样在夹模与固定模之间应尽量压紧。

一、电镀检测与试验基础知识

一、电镀检测与试验基础知识1、电镀为什么要做检测和试验?电镀是实验性很强的一门技术,这是因为电镀的工作液是配方型,受组成成分的影响较大,同时又受操作工艺参数的影响,要确定合适的配方和操作条件,需要做一系列试验。

不仅是在工艺开发时需要进行各种工艺试验,而且在生产管理、质量管理和与需方的沟通中,都要涉及各种检测和试验。

可以说电镀检测和试验是电镀工艺的重要组成部分,没有相应的检测和试验,电镀工艺的开发电镀的生产过程和电镀产品的质量都无法加以控制。

另外,电镀工艺不仅只是对被电镀制件本身的功能、质量有着重要影响,而且与使用这些制件的部件、整机的性能也有影响,同时对生产者、使用者和环境也有很大影响。

为了了解和控制这类影响,改进和提高电镀工艺技术,都需要对电镀进行各种检测和试验。

除了技术和工艺开发者、生产商需要对电镀工艺和性能进行各种检测,还有用户和第三方提出的各种质量和性能或环境影响等方面的检测。

因为,了解和掌握电镀试验和检测方面的技术对于电镀工作者是非常必要的。

2、电镀要做哪些检测?电镀要做的检测包括镀层质量检测、镀液性能检测和技术开发性检测等三大类。

镀层质量检测包括外观的检测、镀层厚度的检测、镀层合金组成的检测和需方或产品设计规定的镀层性能的检测等。

其中镀层性能包括镀层的分布情况、内应力、脆性等各种物理性能和抗腐蚀性能等化学和电化学方面的性能,以及各种特殊要求的功能性能等。

镀液性能的检测包括镀液组成成分的含量的检测、镀液物理性能和化学性能的检测、镀液中添加剂的检测、杂质的检测、阳极纯度的检测、环境影响的检测等。

而技术开发性检测除了要做前两类检测中的某些规定的指标外,还要进行基本性能和机理探讨方面的测试和试验,包括各种成分在镀液中的作用和行为机理、适合的工艺参数的确定、各种电化学行为的基本测试,比如阴阳极的极化过程测试、旋盘电极测试、显微电镜观测等各种电化学和物理化学等方面的测试。

3、电镀试验和检测的依据是什么?进行电镀检测的依据应该是各种关于电镀层或电镀工艺的标准,比如相关的国际标准、国家标准、行业标准或企业标准等,也可以是双方约定的某几项指标。

综合实验 锌镍合金电镀及其性能测试

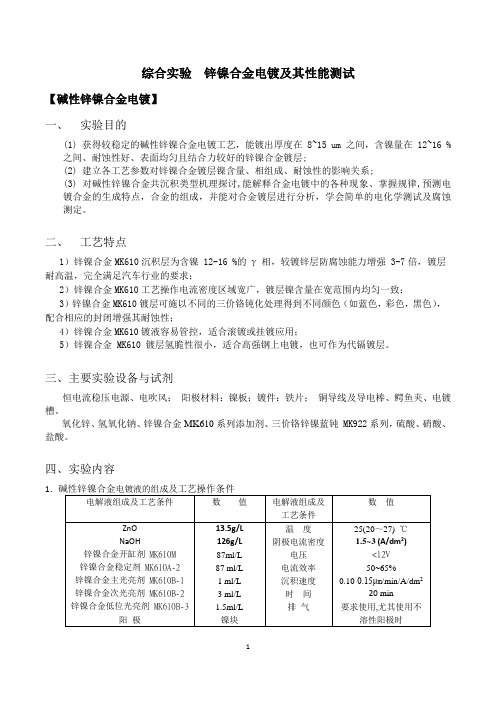

综合实验锌镍合金电镀及其性能测试【碱性锌镍合金电镀】一、实验目的(1) 获得较稳定的碱性锌镍合金电镀工艺,能镀出厚度在8~15 um之间,含镍量在12~16 %之间、耐蚀性好、表面均匀且结合力较好的锌镍合金镀层;(2) 建立各工艺参数对锌镍合金镀层镍含量、相组成、耐蚀性的影响关系;(3) 对碱性锌镍合金共沉积类型机理探讨,能解释合金电镀中的各种现象、掌握规律,预测电镀合金的生成特点,合金的组成,并能对合金镀层进行分析,学会简单的电化学测试及腐蚀测定。

二、工艺特点1)锌镍合金MK610沉积层为含镍 12-16 %的γ相,较镀锌层防腐蚀能力增强 3-7倍,镀层耐高温,完全满足汽车行业的要求;2)锌镍合金MK610工艺操作电流密度区域宽广,镀层镍含量在宽范围内均匀一致;3)锌镍合金MK610镀层可施以不同的三价铬钝化处理得到不同颜色(如蓝色,彩色,黑色),配合相应的封闭增强其耐蚀性;4)锌镍合金MK610镀液容易管控,适合滚镀或挂镀应用;5)锌镍合金 MK610 镀层氢脆性很小,适合高强钢上电镀,也可作为代镉镀层。

三、主要实验设备与试剂恒电流稳压电源、电吹风;阳极材料:镍板;镀件:铁片;铜导线及导电棒、鳄鱼夹、电镀槽。

氧化锌、氢氧化钠、锌镍合金MK610系列添加剂、三价铬锌镍蓝钝 MK922系列,硫酸、硝酸、盐酸。

四、实验内容1.2.工艺流程除锈→热浸除油→水洗→阴极电解除油→水洗→阳极电解除油→水洗→酸洗(30%HCl) →超声波除油→水洗→活化(5-10%硫酸)→水洗→锌镍合金电镀→水洗→出光→水洗→钝化→干燥【抛光除锈】3-5%的稀盐酸泡2-3分钟,若锈太多可用砂纸打磨;【热浸除油】若工件油迹较多,应先除油在除锈;化学除油粉50 g/L,温度:70℃;时间:5min【阴极电解除油】阴极是镀件,用不锈钢作阳极;电解除油粉40g/L,电压2V(根据镀件面积调节)时间:1.5min【阳极电解除油】阳极是镀件,用不锈钢作阴极;其它同阴极电解除油;阳极电解除油的时间为阴极电解除油的两倍。【36%盐酸酸洗】目的起中和、除锈作用;【超声波除油】目的是除去孔隙中的油和工件上的蜡,一般使用丙酮(或蒸馏水)超声5 min;【稀硫酸活化】2%-5%稀硫酸活化,几秒钟【锌镍合金电镀】按碱性锌镍合金工艺操作进行【出光】3-5mL/L的稀硝酸,10-15s【钝化】按钝化液的组成及工艺条件进行3.镀液的配制(1)称取相应量的氢氧化钠、氧化锌放入同一烧杯中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Nonmetals非金属 Semimetals半金属

原理 利用光学原理,对物体进行 放大,可以观察到物体表面 或断面的金相显微结构。

应用 通过对电镀用的底材、电镀层的横截面和表面的结构放大观察,

可分析电镀品的品质和找出缺陷(如气孔、裂纹、夹杂物、剥 皮等)产生的原因及测量镀层厚度。 依据标准:ASTM B487,ISO1463,GB/T6462

电镀层物理性能

测量简介

电镀层厚度 镀层成份 镀层结合力 镀层硬度 镀层镍封颗粒数及应力 镀层延展性

测量电镀层厚度意义

电镀层厚度是衡量镀层质量的重要指标。 很大程度影响着产品的可靠性和使用寿命。 是镀层物理性能测试中的一个重要项目。

检测方法分类

破坏性检测 点滴法、液流法、溶解法、电量法(库仑法) 和金相法

半光亮鎳、光亮鎳、鎳封 四層鎳: 半光亮鎳、高硫鎳、光亮鎳、鎳封

电位差

镍层含硫量愈高, 电位愈负, 愈容易被腐蚀。 镍层含硫 量愈低, 电位愈正, 愈难被腐蚀。

光亮镍(含硫:0.04-0.08%) 高硫镍 (含硫:0.15%) 半光亮镍(含硫:<0.003%)

电位最负 电位最正

金相法(cross-section)

应用领域

PCB(电子线路板) 表面处理---Cu上沉镍金及Cu上沉锡等。

GMF(普通五金电镀) 不同基材上电镀的各金属镀层。

注:不包括清漆、涂层等非金属膜层。

测量厚度范围

一般电镀件最多可测三层 三层总厚度不要超过30um 对于薄镀件也可测四层,但精度会达不到

要求,准确度也不高,测量意义不大。

非破坏性检测 磁性法、涡流法、X射线法

镀层厚度和电位差同时测定 (库仑仪)

原理 库仑法又称电量法. 在被测镀层表面的已知面积上,以恒定电流 密度在相应试液中镀件作为阳极来溶解镀层. 当镀层金属溶解完毕,裸露出基体或中间镀 层时,电解池电压发生突变,以此作为测量终 点.根据库仑定律,以溶解镀层金属消耗的电 量、溶解镀层面积、镀层金属的电化当量、 密度以及阳极溶解的电流效率计算镀层的局 部厚度。 应用

IV V

VI VII VIII 2He

5B 6C 7N 8O 9F 10Ne

11Na 12Mg

13Al 14Si 15P 16S 17Cl 18Ar

19K 20Ca 21Sc 22Ti 23V 24Cr 25Mn 26Fe 27Co 28Ni 29Cu 30Zn 31Ga 32Ge 33As 34Se 35Br 36Kr

切片测量厚度条件

镀层厚度应大于0.8um 无需知基材及镀层合金的比例 一般可自主表面上之一处或几处切取试样.除另

有规定外,应在镀层有代表性厚度和易出现疵病 之处切割. 由于能直接观察判断测试结果,所以通常作为镀 层和化学保护层测厚方法的仲裁方法.

操作过程

Cutting 切割

Mounting 镶嵌

膜厚度测定范围(单层)

Range

1000um

100um

10um

1um

Ti Cr Ni Zn Rb Sr Zr Nb Rh Pd Ag Cd In Sn Sb Hf W Pt Au Pb Bi

Elements

I II IIIb IVb Vb VIb VIIb

VIII

b

1H

3Li 4Be

Ib IIb III

Grinding 磨光

Polishing 抛光来自Photo 拍照(Cleaning) 清洗

Etching 微蚀

How to make a better cross-section? 怎样做一个更好的切片

You can do it better, if you think it is an art. 当它是艺术品去做

的测量和成份的分析。 依据标准:ASTM B568, ISO3497,GB/T16921

牛津制造:微焦X射线管

牛津微焦X射线管在更小的束斑下 激发更高的荧光X射线强度

高计数率,改善分析精度 到达更小的激发X射线束斑

控制激发束斑:多准直器程控交换

对不同形状、尺寸的样品,获取最高的荧光 X射线强度。 多种规格圆形、矩形准直器可供选择。 最多可安装6种准直器

X射线是一种能量形态,是电磁波谱中特定一段区域。

X射线的产生

探测器

Fluorescent X-Ray

X射线管

Primary X-Ray

样品

X-ray测厚原理及其应用

原理 X射线射到电镀层表面,

产生X射线荧光,根据 荧光谱线出现能量位置 及其强度可以得到镀层 组成及厚度的信息。

应用 用于各种金属镀层厚度

1、测定各种金属镀层的厚度。 2、测定多层金属镍之间的电位差。 依据标准:ASTM B504,ISO2177, ASTM B764

测试槽

测 试 槽 cell

搅拌

银/氯化银参比电极

去膜电解液

电解槽

垫圈

试样

四层镍电位差及厚度图示

多層鎳電鍍

雙層鎳: 半光亮鎳、光亮鎳 三層鎳: 半光亮鎳、高硫鎳、光亮鎳

87Fr 88Ra 89Ac 104Rf 105Db106Sg 107Bh 108Hs

Lanthanides

58Ce 59Pr 60Nd 61Pm 62Sm 63Eu 64Gd 65Tb 66Dy 67Ho 68Er 69Tm 70Yb 71Lu

Actinides

90Th 91Pa 92U 93Np 94Pu 95Am 96Cm 97Bk 98Cf 99Es 100Fr 101Md 102Nc103Lw

铝轮毂典型镀层结构

铝合金氧化膜厚度

塑料工件的漆膜厚度

ABS基材工件产生麻点

ABS基材工件产生裂纹

ABS基材工件表面腐蚀点

铝轮毂工件CASS后表面起泡

锌合金工件产生针孔

X-ray 测厚

什么是X射线?

RADIO MICRO IR VISIBLE UV ‘X-RAY’ GAMMA-RAY

37Rb 38Sr 39Y 40Zr 41Nb 42Mo 43Tc 44Ru 45Rh 46Pd 47Ag 48Cd 49In 50Sn 51Sb 52Te 53I 54Xe 55Cs 56Ba 57La 72Hf 73Ta 74W 75Re 76Os 77Ir 78Pt 79Au 80Hg 81Tl 82Pb 83Bi 84Po 85At 86Rn