张力控制系统

张力控制系统类型与原理

张力控制系统类型与原理1.张力控制系统的类型:(1)张力控制系统可以分为闭环控制和开环控制两类。

闭环控制是通过测量张力信号,并根据信号与给定值之间的差异进行反馈调整,从而实现张力的精确控制。

闭环控制系统可以进一步分为单点调节和多点调节两类。

单点调节是指在整个张力控制系统中,只对一个点进行测量和调节。

多点调节是指对多个点进行张力测量和调节,从而更精确地控制张力的分布。

开环控制是根据张力的经验数值进行控制,缺乏对实际张力的测量和反馈,因此控制精度较低。

(2)在闭环控制中,根据传感器的位置和张力调节位置的不同,可分为两种控制方式:①高速控制方式:传感器安装在张力调节位置之前,这样可以使系统对速度的变化更加敏感,适用于对速度较高的工艺,例如纺织品的绕线操作。

②低速控制方式:传感器安装在张力调节位置之后,这样可以更精确地调节张力,适用于对速度较低的工艺,例如纸张的抄造过程。

2.张力控制系统的原理:(1)传感器测量张力信号:根据不同的控制方式,传感器可以安装在张力调节位置的前后。

传感器通过测量物体所受到的张力大小,将其转换为电信号输出,并传送给控制器。

(2)控制器对信号进行处理:控制器接收传感器输出的电信号,通过放大、滤波等处理,得到一个与实际张力相关的数字信号。

(3)张力调节装置:根据控制器输出的信号,调节张力装置以实现需要的张力。

张力调节装置通常包括电机或气缸等控制元件,并通过调整传送装置的速度或张力装置的力来改变张力。

(4)闭环控制:如果采用闭环控制方式,控制器会将实际测量到的张力信号与设定值进行比较,计算出误差,并根据误差调整控制信号,以实现张力的精确控制。

闭环控制系统通常具有较高的控制精度,能够适应不同工艺的要求。

总结:张力控制系统通过传感器对物体的张力进行测量,并根据测量结果调整张力装置,以实现张力的控制。

控制系统可以分为闭环控制和开环控制两类,闭环控制通常具有较高的控制精度,能够适应不同工艺的要求。

张力控制系统分析

1 引言20世纪60年代,特别是80年代以来,随着电力电子技术、现代控制理论、计算机技术和微电子技术的发展,逐步形成了集多种高新技术于一身的现代电气传动技术。

高精度、高可靠性的变频调速系统,凸显了交流异步电动机结构简单、价格便宜、工作可靠和维护方便等优点,为冶金处理线的张力控制技术的发展提供了强有力的保证。

2 带钢张力的作用采用张力控制防止带钢堆拉现象发生,同时,张力在生产过程中也发挥着十分重要的作用,主要表现在以下几个方面[1]:2.1 防止带钢跑偏在实际生产过程中,由于各种因素的影响,带钢在运行过程中容易发生跑偏,而且会随着运行而越来越严重。

为了防止跑偏,可以采用纠偏辊或八字辊,但这两种方法都有一定的时滞,有一定的局限性。

而适当调节张力值,维持张力稳定,带钢可以在一定的张力作用下平稳的运行,张力反映迅速,无时滞,所以是防止带钢跑偏的有效方法。

2.2 有利于控制带钢的板形板形是衡量带钢质量的重要指标,板形良好指的就是带钢的平制度好,如边部起浪,中部浪皱等,这主要是由于变形不均匀,使带钢中的残余应力超出了稳定所允许的拉应力。

当采用微张力控制时,使带钢沿宽度方向上的拉力不超过所允许的拉应力,由此来保持带钢板形的平直。

2.3 有利于控制加热面积的控制炉区的入口段是预热炉,里面没有炉棍,是一段悬空的带钢。

两边喷嘴加热带钢。

利用张力可以调节带钢的悬垂度,保证在预热炉内的带钢充分加热。

此外,张力在煅烧过程中可以适当调节张力辊电机的负荷。

可见张力控制对于正常生产是非常重要的的保证。

而通过张力产生的原理分析,我们可以找出控制或影响张力的有关原因。

3 带钢张力控制方案以冶金处理线的控制为例,介绍具体控制方案。

图1表示了一条简单处理线的主要传动设备,由开卷机、卷取机、活套和若干张力辊组成。

开卷机,卷取机,活套分别建立各段张力,张力辊根据工艺需要分断上下游张力。

处理段br2参与tm1(张力计)的直接张力控制,其他张力辊作为各速度区域(活套将全线分成入口、中部、尾部三段)的速度基准[2]。

张力控制系统

目录1. 毕业实习的目的、意义、要求...................................2. 总体介绍.....................................................3.张力控制系统..................................................3.1组成.....................................................3.2原理.....................................................3.3分类.....................................................3.4调试.....................................................4.编码器........................................................4.1工作原理.................................................5.对社会可持续发展等的影响......................................6.总结..........................................................7.参考文献......................................................1. 毕业实习的目的、意义、要求目的:1、熟悉张力控制系统的组成及工作原理。

2、了解张力检测装置、熟悉编码器的种类。

3、初步掌握S7-300PLC和G120变频器的应用。

4、了解张力控制系统的调试步骤和方法。

意义:在工业生产的诸多行业,经常会遇到卷绕控制问题。

张力绞车自动控制系统综述

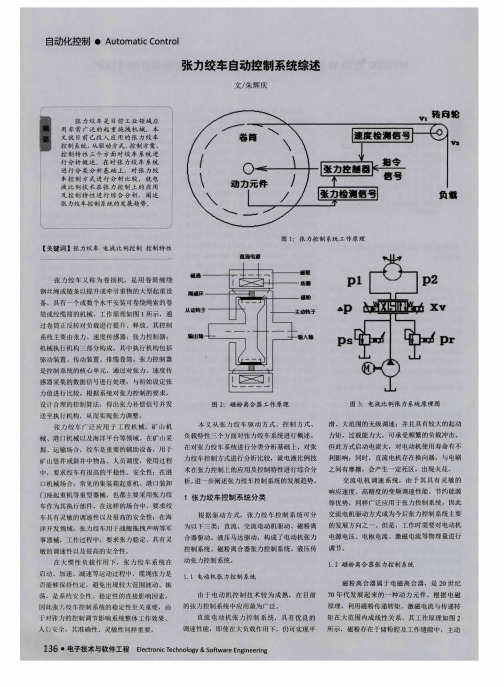

间接 式 张力控 制 系统 ,在 无 反馈 控制 系

磁粉 离合器 的特 点主要有 :

较 高 的 安 全 性 、 可 靠 性

统基础上,对部分 可确 定的扰 动进行相应补偿 ,

1.2.1可 实现线性调速

通过 分析 比较 ,液压 马达 驱动 方式 更 适 提高系统张力 的稳定性 。实 际工作 中,扰动具

高控制成本 。

向阀只起换向作用,在回收工况下 ,比例 换向

随着 液压 技术 不断 提高 ,液压传 动 驱动 2.2 开 环 张 力 控 制 系统

下的张力控制系统发展迅速。在大惯性负载张

阀工作于右位 ,出口比例溢流 阀提供较 小背压 , 工作时 马达输 出转矩 由进 口比例溢流 阀压力值

由于 绞车 转 动速度 较 慢且 保持 稳定 、卷

复合控 制 系统 同时 包含 按偏 差控 制 的闭

可基本保持不变 。

变张力控制,均要求张力控制稳定性 高,抗干 环方式和按扰动或输入控制 的开环 方式。主要

1.2.3可 实 现 无 级 调 速

扰性能强,安全性高 ,实现上述要求 的关键在 设计理念为:针对主要可确定 的扰 动,采用补

与 传感 器及 控制 线路 配合 ,便 可 实现 无 于张力控制器的设计 ,根据 自动控制 原理 ,可 偿装置进行扰动控制 ;对于剩余偏 差,在扰动

闭环 张力 控制 按张 力 的偏差 进 行调节 ,

两者结合,以使系 统输 出张力保 持于期望值 内。 3张力控 制方案

中得到广泛应用 ,但 同样 也具有部分缺点,例 形成张力反馈控制 ,任何属于 闭环范 围内的张

电液 比例 技术 是 目前大 负载 张 力控制 的

如 :散热性能较差 、在滑差情 况下效率低 下、 力扰动,系统均可通过控制器作用得 到补偿 。 主要方式,其基本工作原理 如图 3所示, 由图

直接法张力控制原理

直接法张力控制原理间接法张力控制系统,是通过针对现场的各种干扰因数,改变电动机的电气参数来达到张力恒定的目的的。

然而实际运行环境中,张力控制的现场是十分恶劣的,各种干扰因数对系统的影响比较严重,因而就造成了间接法张力控制不能对这些干扰要素动态的做出补偿,调整输出力矩,从而使控制精度不高,系统构建也显得复杂,昂贵。

相比之下,采用直接法进行控制,能够取得比较好的控制效果。

应用到张力控制中,就是通过张力检测元件,将现场织物的张力转化与之相应的电信号,并作为反馈信号接入到输入端,与设定的张力信号进行比较,运算,调节张力执行部件,从而构成张力闭环的控制系统,这样能够对现场总的干扰因数做出电气上的补偿,因而这类张力控制系统能够运行稳定,控制精度高,能显著提高织物产品的质量,在现实的工业生产中,此类控制系统得到了广泛的应用。

下图是直接法张力控制系统的典型框架,该系统利用张力传感器直接测量现场织物的承受张力,输入到控制器中,进行运算,直接输出控制信号,控制磁粉制动器,调节转动力矩,从而实现张力的恒值控制。

系统总体的原理框图如下张力控制系统中张力的检测在目前的张力检测中,广泛应用的是一种三辊式的张力测量结构。

其中一个叫做测量辊,另外两个叫做辅助辊。

被测量的织物绕于三个辊上,如图所示。

图三辊张力测量结构图图中,为测量辊自重,为缠绕于测量辊上的织物张力,为施加于张力测量期间上的总的合力。

由图,我们可以得到其中测量辊的自重我们可以通过调节压力传感器的调零功能加以消除,因而当A=60的时候F=T。

图中,将张力转化为压力,因而我们可以想到,只要能够测量压力的传感器,一般都可以用来测量张力。

恒流供桥。

带材卷绕张力控制系统设计

带材卷绕张力控制系统设计摘要张力控制系统是以卷材为材料的生产机械上最重要的控制系统,不论产品是纸张、塑料薄膜、纺织品、橡胶片或薄钢板卷材,都是在一定的张力控制下被输送到设备,且在一定的张力下被卷取。

在以数字PID为核心的张力控制系统中,在矩阵键盘以及液晶显示器的帮助下,输入需要的数据后。

张力传感器检测电路得到模拟电压信号,该信号经过放大、滤波、电压跟随后送入10位A/D转换器进行模数转换,得到数字信号,该数字信号送入AVR单片机进行PID等算法运算后,再经过12位D/A转换后得到模拟信号,该信号用于控制电机。

同时,还设计了一个以模拟PID为核心的张力控制系统。

通过给定张力与反馈张力之差,经过模拟PID调节器后输出给变频器。

变频器根据控制精度的要求,工作在闭环速度控制。

这种模式采用过程PID,直接进行张力控制,原理简单、调试方便。

还用Multisim 9仿真了模拟PID。

关键词:张力传感器检测,PID,AVR单片机注:本设计题目来源于教师的企业科研项目,项目编号为:AbstractTension control system is the most important control system, which is based on membrane materials. Whether the product is paper, plastic film, textiles, rubber sheets or thin steel sheet, they all are transferred to the device, and is under a certain tension take-up.With the help of matrix keyboard and LCD display we can input required data. So the tension sensor detection circuit can receive an analog voltage signal. The signal after amplification, filtering, voltage follower, which come into 10-bit A/D converter for analog-digital conversion. It may get digital signal. The digital signal come into MCU, which may operate by PID algorithm or more. The result through the 12-bit D/A conversion turn into analog signal. The analog signal is used to control the motor.At the same time, I also designed a tension system at the core of the PID control. Through setting tension and feedback tension,which come into analog-PID regulator.The analog-PID regulator output to the inverter. The Inverter under control accuracy requirements is working in closed loop speed control. This model uses the process PID. The direct tension control is simple and convenient debugging. It simulate the tension control system with the help of Multisim 9.Key words:Tension sensor detection, PID operation, AVR MCU目录1绪论 (1)1.1 张力控制系统概述 (1)1.2 张力控制系统的国内外发展现状及应用 (1)1.3课题的目的和意义 (2)1.4本课题的主要工作 (3)2张力控制系统总体方案设计 (4)2.1张力分析 (4)2.2张力控制系统原理 (5)2.3张力控制系统控制方式选择 (6)2.4张力控制系统控制器方案选择 (6)2.5张力控制系统需求分析 (7)3张力控制系统硬件设计 (9)3.1硬件设计需求分析 (9)3.2数字PID为核心的硬件设计 (11)3.2.1电源电路硬件设计 (11)3.2.2张力传感器检测硬件设计 (12)3.2.3信号处理硬件电路设计 (13)3.2.4A/D转换硬件电路设计 (15)3.2.5单片机系统硬件电路设计 (16)3.2.6D/A转换电路硬件设计 (19)3.2.7键盘输入硬件电路设计 (21)3.2.8显示电路硬件设计 (22)3.3模拟PID为核心的硬件设计 (23)3.3.1模拟PID调节器硬件设计 (23)3.3.2模拟PID系统仿真 (30)3.3.3变频器 (31)4张力控制系统软件设计 (33)4.1主程序及初始化子程序 (33)4.1.1主程序 (33)4.1.2初始化子程序 (33)4.2 PID算法程序 (34)4.3采样程序 (36)4.4数模输出程序 (38)4.5矩阵键盘子程序 (40)4.6显示子程序 (40)结论 (42)参考文献 (43)致谢 (44)附录A (44)附录B (46)1绪论1.1 张力控制系统概述张力控制系统往往是张力传感器和张力控制器的一种系统集成,目前主要应用于冶金、造纸、薄膜、染整、织布、塑胶等线材或带材设备上,是一种实现恒张力或者变张力控制的自动控制系统,其作用主要是实现辊间的同步,收卷和放卷的控制[9]。

本科毕业设计PLC张力控制系统的设计5

绪论随着科学技术的不断进展,工业生产的自动化程度不断地提高,微处置器、运算机和数字通信技术的应用愈来愈普遍。

工业自动化的主要支柱之一——PLC 在工业生产上具有普遍的应用,如造纸业、纺织业、橡皮业、薄膜加工业等等。

而PLC张力控制在上述工业中具有关键的作用。

在一般的造纸厂、印刷厂、纺织漂染厂、食物厂等,当处置一些如纸张、薄片、丝、布等长尺寸材料或产品时,都会用上卷壳及滚筒组成的加工生产线,因此,放料作业的张力控制,便成为通用的基础技术。

张力控制的作用就是在料膜动态处置进程中,维持恒定的张力,抑制外来干扰引发的张力抖动。

以料膜为例,在放卷,收卷和供料进程中,料膜上要维持必然的张力(或称之为拉伸力),过大的张力会致使料膜变形乃至短裂,而过小的张力又会使料膜松弛,致使褶皱,或处置尺寸不准等弊病。

如此就要求在料膜的处置进程,要维持恒定的张力。

张力控制的作用就是在料膜动态处置进程中,维持恒定的张力,抑制外来干扰引发的张力抖动。

本设计利用了伺服电机,三菱变频器、普通电机、西门子可编程控制器(PLC)、角度传感器。

项目中对两部份张力控制所选用的电机不同,是因为考虑到了生产本钱的因素。

在卷膜传送部份,需要的控制要求高,因此选用在性能好但价钱高的伺服电机,而在卷纸回收部份,需要的控制要求比较低,因此选用了廉价但能知足生产要求的普通电机。

设计中的张力控制系统,在利用传感器上选择了角度传感器。

通过对传送卷膜、卷纸的可动辊与水平面的夹角的测量,来判断张力大小是不是发生转变。

把检测出转角的模拟量送入控制器——PLC中进行控制。

第一章:张力控制系统的初步熟悉张力控制系统概述1.1.1 张力控制在一般的造纸厂、印刷厂、纺织漂染厂、食物厂等当处置一些如塑料膜卷、纸张、薄片、丝、布长尺寸材料或产品时,都会用上卷壳及滚筒组成的加工生产线,因此,放料作业的张力控制,便成为通用的基础技术。

以料膜为例,在放卷,收卷和供料进程中,料膜上要维持必然的张力(或称之为拉伸力),过大的张力会致使料膜变形乃至短裂,而过小的张力又会使料膜松弛,致使褶皱,或处置尺寸不准等弊病。

自适应张力控制系统的应用

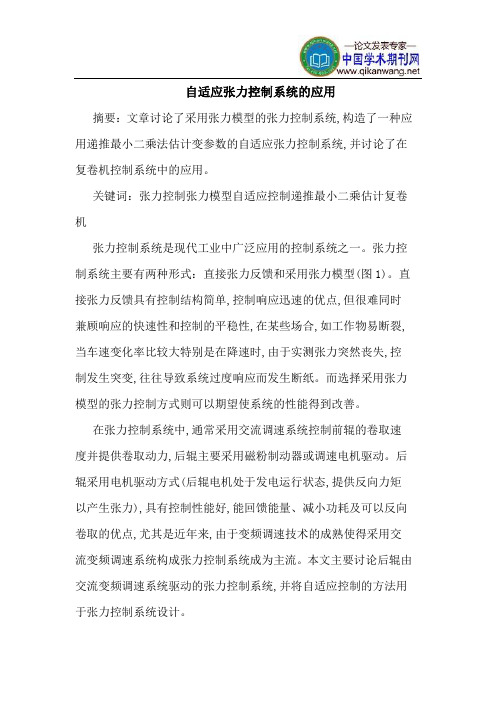

自适应张力控制系统的应用摘要:文章讨论了采用张力模型的张力控制系统,构造了一种应用递推最小二乘法估计变参数的自适应张力控制系统,并讨论了在复卷机控制系统中的应用。

关键词:张力控制张力模型自适应控制递推最小二乘估计复卷机张力控制系统是现代工业中广泛应用的控制系统之一。

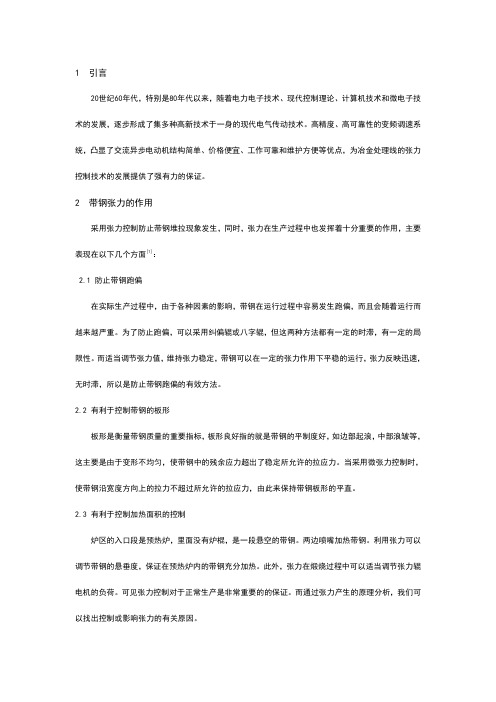

张力控制系统主要有两种形式:直接张力反馈和采用张力模型(图1)。

直接张力反馈具有控制结构简单,控制响应迅速的优点,但很难同时兼顾响应的快速性和控制的平稳性,在某些场合,如工作物易断裂,当车速变化率比较大特别是在降速时,由于实测张力突然丧失,控制发生突变,往往导致系统过度响应而发生断纸。

而选择采用张力模型的张力控制方式则可以期望使系统的性能得到改善。

在张力控制系统中,通常采用交流调速系统控制前辊的卷取速度并提供卷取动力,后辊主要采用磁粉制动器或调速电机驱动。

后辊采用电机驱动方式(后辊电机处于发电运行状态,提供反向力矩以产生张力),具有控制性能好,能回馈能量、减小功耗及可以反向卷取的优点,尤其是近年来,由于变频调速技术的成熟使得采用交流变频调速系统构成张力控制系统成为主流。

本文主要讨论后辊由交流变频调速系统驱动的张力控制系统,并将自适应控制的方法用于张力控制系统设计。

图1采用张力模型的张力控制系统1.张力模型工作物在卷取过程中被拉伸,若其变形在弹性变形范围内,则其两端张力遵循虎克定律。

为叙述方便,设工作物为纸幅。

在卷取过程中,纸幅的伸展率为由虎克定律得纸幅两端张力为由式(1)可见,卷取过程中工作物所受张力来源于前后卷取辊的相对转速差。

本文将式(1)称为张力模型,并将直接或间接用张力模型构成反馈的称为采用张力模型的张力控制系统。

由于式(1)是多变量的和非线性的,通常,只有计算机控制系统才能实现采用张力模型的张力控制。

采用张力模型可以不必在系统中设置张力检测装置以实时检测纸幅的张力,但直接应用式(1)估计张力存在一些问题。

首先,由于纸幅的非均匀性使得张力模型中纸幅弹性模量e具有不确定性,而且e的在线检测几乎是不可能的,同时,诸变量实测值包含的检测噪声可能造成数值计算的不稳定。

张力控制系统及常见故障排除

5 2 2014/05 印刷技术·包装装潢

敬请关注本刊官网 www.ke yinprintech. cn

50-55经验交流.indd 52

2014-4-30 14:56:11

放卷

张力 传感 器

磁粉 制动 器

张力 控制 器

图1 放卷张力控制系统示意图

牵引 辊

转轴

低摩 擦气 缸

电位 器

摆辊 图2 牵引张力控制系统示意图

故障一:印刷套印不准 故障现象:在印刷设备正常运行 过程中,摆辊发生不规则摆动,且摆 动幅度较大,进而造成套印不准。 故障排除:张力控制系统的结构 较为复杂,因此该故障产生的原因较 多,对此,笔者进行了归纳总结,主 要有以下几个方面。 (1) 摆辊 气 缸 的气 控 回路 元 器 件容 易发生损坏,从而导致活塞漏气,摆 辊气缸加载气压不稳定。对此,可考

这种控制方式是目前的主流方式。 间接张力控制又称补偿控制,其

可以对影响张力稳定的参数进行调节 补偿,以避免将要出现的张力变化, 间接地保持张力稳定。相比直接张力 控制,间接张力控制的随机性较差, 且控制精度较低。

构成与工作原理

安 装于 凹 印机 、 涂布 机 、 复合 机、分切机等设备上的张力控制系统 主要由放卷张力控制系统、牵引张力 控制系统和收卷张力控制系统三部分 组 成, 通过 张 力传 感器 、张 力 控制 器、变频控制器、磁粉制动器等元器 件实现卷筒材料的恒张力控制。

故障二:张力不稳定 故障现象:在收卷过程中,当卷 径较大时,收卷张力显示值往往会随 卷径的增大而不断减小,此时驱动器 的输出电流会不断增加,当输出电流 超过电机的额定电流后,便会引起驱 动器过流保护,发出故障报警。 故 障排 除 :笔 者 首先 检 查 驱动 器的负载和电机测速编码器,二者均 正常。通过对收卷张力控制器进行校 准,发现其中一个张力传感器发生了 故障,从而使得检测到的收卷张力信 号值是实际收卷张力值的一半,随着

浅谈卷取设备中张力控制系统发展现状

浅谈卷取设备中张力控制系统发展现状摘要:张力控制是纺织,造纸等行业应用最为广泛的一项技术,它实现的好坏直接关系到产品的生产效率的高低和质量的优劣。

本文对张力控制领域的间接法、直接法张力控制原理进行介绍,并梳理恒张力控制系统的国内外发展现状,为进一步研究提供了相关参考资料。

关键词:卷曲设备;张力控制;专利分析;技术发展一、引言张力控制,比较通俗的讲,就是要控制卷取物体时保持物体相互拉长或者绷紧的力。

早期的工业应用中,张力控制并未引起人们足够的重视。

直到人们对卷取材料的质量和表面质量提出越来越严格要求的时候,张力控制技术才逐渐被各国电气工程师重视起来,特别是张力应用最广泛的纤维、造纸、塑料薄膜、电线、印刷品、磁带等轻工业中,带材或线材的收放卷张力对产品的质量起着至关重要的作用。

二、张力控制系统的概念以及基本原理在纺织、造纸等轻工业行业中,在加工过程中或者是加工完成之后,最后的一道工序一般就是将加工物卷绕成筒状。

在这一过程中,卷绕的好坏将是决定产品质量的关键,卷的太紧,容易使织物变形,拉断,卷的太松又容易使卷取不紧凑,不利于搬运和运输,因而为了达到使卷绕紧凑,保证产品的质量,都要求在卷绕过程中,在织物上建立一定的张力,并保持张力为一恒定值,能够实现这一功能的系统,就叫做张力控制系统。

目前应用的张力控制系统,根据其测量控制的原理结构,主要有以下三种:1.间接法张力控制系统2.直接法张力控制系统3.兼有间接法和直接法的复合张力控制系统2.1间接法张力控制原理间接法张力控制,也就是通过调节驱动力的及时大小来实现张紧力的调节。

比较通俗的讲,是一个开环扰动的控制系统,即按照现场张力与实际设定值之间的偏差来进行调节,通过间接地改变张力执行部件的激励电流、磁场等电气参数来动态补偿现场的干扰量。

电动机通过减速机构输出控制收卷轴的卷取速度:卷取速度快,相应地张力就大,卷取速度慢,张力显示就小。

因而只要借助于一定的检测设备,检测出现场的扭转角速度或者是卷径,在保证电机激励磁通不变的情况下,动态修正激励电流即可以实现在卷径和速度变化情况下现场张力的恒定。

张力控制系统原理

张力控制系统原理

张力控制系统原理指的是通过对物体施加合适的张力,实现对物体运动过程中张力的准确控制的一种系统机制。

该机制经常应用于各种需要保持物体线形平稳、防止松弛或过紧的应用场景,比如纺织品生产、电线电缆生产、印刷机械、包装机械等。

张力控制系统的基本原理是通过对张力的测量和反馈控制来实现。

通常,该系统由传感器、控制器和执行器组成。

传感器用于测量物体上的张力,将其转换为电信号后传送给控制器。

控制器根据测量得到的张力信号与设定的目标张力进行比较,计算出误差,并通过调节执行器实时调整张力,使其趋近于目标张力。

为了实现有效的张力控制,系统需要考虑到多种因素。

首先,它需要精确测量张力,并将其转换为电信号。

传感器选择要考虑到测量范围、精度和稳定性等因素,以保证准确性。

其次,控制器需要具备高精度和高速度的运算能力,能够根据测量值和目标值计算出误差,并迅速调整执行器以实现即时控制。

最后,执行器应具备良好的响应能力和可调整性,能够快速且准确地调整物体的张力。

在实际应用中,张力控制系统需要根据具体的应用场景进行调整和优化。

例如,在纺织品生产中,张力控制系统需要考虑到织物的材质、宽度、速度等因素,并通过调整辊筒的张力和速度来实现对织物的准确控制。

在印刷机械中,系统需要根据印刷材料的特性和印刷速度等因素,合理控制张力,以确保印刷品的质量和稳定性。

总之,张力控制系统原理是通过测量和反馈控制,准确调整物体的张力,实现对物体线形平稳、防止松弛或过紧的控制机制。

它在各种行业中有着广泛的应用,并需要根据具体场景进行定制和优化,以满足不同的需求。

张力控制

张力控制系统往往是张力传感器和张力控制器的一种系统集成,目前主要应用于冶金,造纸,薄膜,染整,织布,塑胶,线材等设备上,是一种实现恒张力或者锥度张力控制的自动控制系统,其作用主要是实现辊间的同步,收卷和放卷的均匀控制。

这种控制对机器的任何运行速度都必须保持有效,包括机器的加速、减速和匀速。

即使在紧急停车情况下,也应有能力保证被分切物不破损。

张力控制的稳定与否直接关系到分切产品的质量。

若张力不足,原料在运行中产生漂移,会出现分切复卷后成品纸起皱现象;若张力过大,原料又易被拉断,使分切复卷后成品纸断头增多。

一、标准变频器与收放卷变频器型号介绍尤尼康收放卷行业专用变频器,可以进行卷径计算。

AF201仅仅支持速度控制模式,AF202不仅支持速度控制模式,还支持转矩控制模式。

AF200标准产品不能进行卷径计算,收放卷行业专用变频器系列包括了标准产品的主要功能,还有行业特定的功能,可以进行卷径计算,有相应卷径计算功能码做相关设置,比如H0.00、H1.00、H1.24等等功能码。

AF201标准产品仅仅能做一个无速度编码器反馈的矢量控制,比如木工机械、音乐喷泉、扶梯、陶瓷机械、离心机、塑料吹塑机、细微拉丝机、磨床、雕铣机、跑步机、大圆机等等行业应用中。

AF202可以做有速度编码器反馈的闭环矢量速度控制,还能做转矩控制,设置PD.00=1变频器由速度控制模式变为转矩控制模式,这里可以设置P6.21作转矩给定或者张力给定及速度限定。

主要应用有:替换力矩电机、皮革机、鱼网编织机、浸胶机等等。

AF201收放卷行业专用变频器只能实现有位置摆杆或者浮动辊的速度控制,比较典型的行业应用是拉丝机速度控制。

AF201收放卷行业专用变频器可实现卷径计算、进行PID调节的复合控制模式实现恒定线速度收放卷控制。

应用行业主要有:双变频拉丝机、直进式拉丝机、层绕机、动力放线架、复卷机等等。

AF202收放卷行业专用变频器包含了AF201收放卷行业专用变频器的主要功能,不仅能做速度控制,还能做转矩控制,可以实现恒定转矩控制或者恒定张力控制。

张力控制系统

张力控制器的研究1张力控制器的作用在国防和民用工业领域,缠绕工艺得到愈來愈广泛的应用。

纤维缠绕机(FWM):在缠绕火箭发动机壳体、圧力容器时,纤维张力对制品的性能有着极为重要的彫响。

如果张力选择不当或不稳定,可使缠绕制品的强度损失20〜30%,对于一些特殊要求的产品,各部分张力的要求乂有所不同。

因此张力控制是FWM 的一项关键技术。

较早的张力控制方式有机械式、液压式、气动式等类型,为适应微机控制的需要,近儿年以磁粉离合器作为执行元件的张力控制系统,得到广泛的应用,如图11. 1.2为张力控制器实图。

1.1张力控制器1.2张力控制器1.1张力的产生在复合材料成型工艺中,为了得到满足成型工艺要求的张力,必须有摩擦力或阻力施加于缠绕材料上,摩擦或阻力的产生分为两种情况,一种情况是在缠绕过程中,在缠绕材料表面设置摩擦带或皮带,由于芯模的旋转收线,摩擦辘或皮带与缠绕材料之间必然产生摩擦力,摩擦馄与芯模之间的缠绕材料形成张力。

在这种情况中,缠绕材料张力不随卷轮或纱团半径变化而变化,整个系统结构比较简单。

但由丁摩擦银对缠绕材料表面有正压力和摩擦力,因而对有些材料不适用。

另一种张力产生办法是对开卷辗施加阻力矩,即开卷規放线时,在卷辗中心轴上设置可产生阻力的装置。

在这种类型中,如阻力矩保持不变,缠绕材料张力就会随卷報半径变化而变化,这种现象使张力变得更为复杂,但这种方式使用较为广泛,数控纤维缠绕机的张力控制系统大多采用这种方式。

1.2张力控制方法的选择张力的控制方法按照不同的工艺要求,可以分为间接张力控制和直接张力控制两种。

间接张力控制是通过控制维持张力恒定的传动系统的电参数(往往是速度调节器的输出限幅)实现张力控制,一般采用最大力矩控制或恒功率控制等方式,适用于一般要求不高的场合,可简单实现一般张力控制要求。

克接张力控制系统采用张力传感器并构成张力闭环调节,视传感器结构不同, 可分为位置式张力控制和反馈式张力控制。

涂布机的张力控制系统

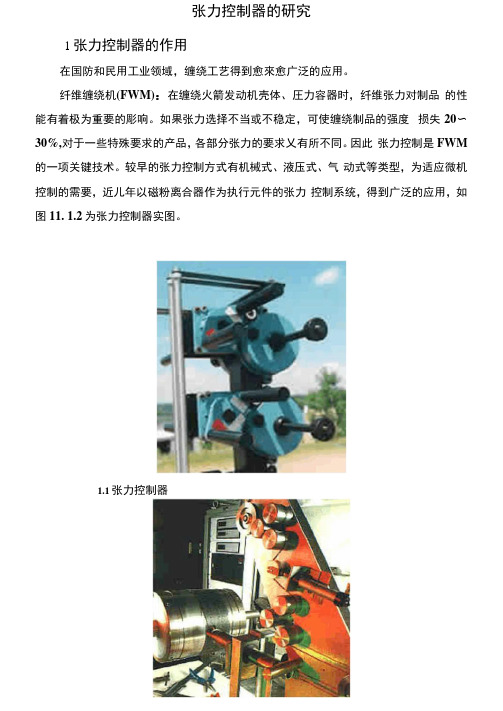

涂布机的张⼒控制系统1.放卷张⼒的控制 材放卷辊与涂布辊之间的张⼒控制及第⼆基材放卷辊与复合辊之间的张⼒控制。

放卷时均采⽤被动式的恒张⼒放卷,因此放卷过程中随着卷径的减⼩,张⼒要保持基本恒定,就要由磁粉制动器通过调节转动⼒矩来满⾜张⼒恒定的要求。

同时因为这两段的距离⽐较短,所以张⼒初始值的设定要⼩⼀些。

值得注意的是膜卷越重。

放卷张⼒就越⼤;卷径相同时膜卷越宽,张⼒越⼤。

2.⼲燥部分张⼒的控制 ⼲燥部分张⼒是由涂布辊与复合辊的速度差造成的。

⼀般情况下复合辊的速度要⽐涂布辊速度⼤0.05%~0.1%,这样才能保证膜处于平整的状态。

在⼲式复合机中通过调节电流输出来改变复合辊与涂布辊的速度差,达到调节中间⼲燥部分的张⼒。

这部分的张⼒除了受速度差的影响外,还与实际基材的伸缩率、薄厚变化、⼲燥温度、⼲燥区的长度、膜的传输速度等因素有关。

如果薄膜的伸缩率越⼤,在张⼒作⽤下越容易变形,所以应针对不同材质的薄膜适当调整电流输出,改变速度差,从⽽得到⼀个合适的张⼒值。

如果基材的厚度不均匀,复合辊和涂布辊的压⼒就会波动,从⽽造成速度的变化,也即影响了张⼒。

如果这部分的张⼒太⼩或者没有张⼒,即涂布辊的速度⼤于或等于复合辊的速度则会出现膜的褶皱,甚⾄造成膜堆积现象,影响胶粘剂的涂布效果。

但是也不能过⼤,因为受⼲燥温度的影响,张⼒太⼤会使薄膜在受热的状态下发⽣不可逆的拉伸变形,甚⾄出现纵向的皱纹,造成复合膜的报废。

3.收卷张⼒的控制 收卷张⼒控制是指收卷辊与复合辊之间的张⼒控制。

在收卷时由磁粉离合器对卷芯施加卷取转矩,通过卷取层间的摩擦传达⼒,在最外层发⽣张⼒,此为收卷张⼒。

其控制的⽬的就是使复合好的膜卷成状态最好的膜卷。

涂布机张力控制系统原理

涂布机张力控制系统原理摘要:1.涂布机张力控制系统的原理概述2.涂布机张力控制系统的组成部分3.涂布机张力控制系统的工作原理4.涂布机张力控制系统的实际应用5.结论正文:一、涂布机张力控制系统的原理概述涂布机张力控制系统是用于控制涂布机在生产过程中张力变化的一种自动化控制系统。

其主要目的是保证涂布机在运行过程中,涂布材料的张力能够保持在一个恒定的水平,以确保涂布质量。

张力控制系统通过对涂布机的放料储料架、放料牵引电机、涂胶单元、收料储料架和收料部等进行实时监控和调整,实现对涂布机张力的精确控制。

二、涂布机张力控制系统的组成部分涂布机张力控制系统主要由以下几个部分组成:1.张力控制器:负责对整个张力控制系统进行集中控制,根据设定值和反馈信号,对涂布机的张力进行调整。

2.张力读出器:通过检测涂布机上的张力传感器,将张力信号转换为电信号,提供给张力控制器。

3.张力检测器:通过监测涂布机的运行状态,检测涂布材料的张力变化,并将检测结果发送给张力控制器。

4.制动器和离合器:根据张力控制器的指令,对涂布机的放料牵引电机和收料牵引电机进行制动或离合,以实现对张力的控制。

三、涂布机张力控制系统的工作原理涂布机张力控制系统的工作原理可概括为以下几个步骤:1.设定张力值:根据生产工艺要求,设定涂布机的张力值。

2.张力检测:张力检测器对涂布机的张力进行实时检测,并将检测结果发送给张力控制器。

3.反馈调整:当张力检测器检测到的张力值与设定值存在偏差时,张力控制器根据偏差大小,对涂布机的放料牵引电机和收料牵引电机进行调整,以使张力恢复到设定值。

4.系统自锁:当涂布机的张力达到设定值后,张力控制系统自动进入自锁状态,保证涂布机在运行过程中张力恒定。

四、涂布机张力控制系统的实际应用涂布机张力控制系统在电池制造、印刷、包装等行业中都有广泛应用。

例如,在锂电池制造过程中,涂布机张力控制系统可以精确控制电极材料的张力,保证涂布质量,从而提高电池的性能和安全性。

卷取机名词解释

卷取机名词解释卷取机是一种用于将纸张、织物、塑料薄膜等材料卷取成卷状的设备。

它通常由卷芯、卷芯承座、张力控制系统、送料系统、卷取系统和控制系统等组成。

卷芯是卷取机的核心部件,它通常由金属或纸管制成,用于支撑卷取材料。

卷芯承座则是用于固定、支撑卷芯的装置,可以根据卷芯的尺寸进行调整。

卷芯的选择和尺寸取决于卷取材料的性质和尺寸。

张力控制系统是用于控制卷取过程中的张力的装置。

通过调整卷取速度和送料张力,可以保持卷取过程中的稳定张力,避免材料断裂或松紧不均。

送料系统用于将待卷取材料以适当的张力引导到卷芯上。

一般包括送料张力器、引导辊和张力传感器等组件。

送料张力器可以调整送进材料的张力,确保材料的稳定送料。

引导辊则用于引导材料,使其正确进入卷芯。

卷取系统包括卷取辊和卷取驱动装置。

卷取辊通过旋转将材料缠绕到卷芯上,卷取驱动装置则提供动力,带动卷取辊旋转。

一般还配备有收卷器,用于获得紧凑的卷状材料。

控制系统则是卷取机的智能化部分,通过传感器、计算器和执行器等组件,实现对卷取机的整体控制。

控制系统可以自动调整卷取速度、张力、卷芯直径等参数,使卷取过程更加精确和高效。

卷取机的应用十分广泛,常见于纸张工业、印刷业、塑料包装业等领域。

它不仅能提高生产效率,还能保证卷取材料的质量和稳定性。

在纸张工业中,卷取机常用于将纸张卷取成卷,方便运输和储存。

在塑料包装业中,卷取机则可将薄膜卷取成方便的包装卷,用于食品、药品等行业。

总之,卷取机是一种重要的设备,通过自动化的方式实现材料的卷取和加工,提高生产效率和产品质量。

随着科技的不断进步,卷取机的功能和性能也在不断提升,为各行业带来更多便利和发展机遇。

张力控制系统与卷径计算

式 中 ,V 线速 度 ; 为转 速 ;s 转差 率 ;D为 为 为 卷径 ;i 齿轮 传动 比 ;P为 电机 极 对数 ; 为 f为变 频 器实 时频 率 ; 论 为理 论计 算 值 ;a f为 PD修 I

作者简介 :徐江( 9 2一),男 ,中 国重 型机械研 究 院有限公 司 18

2 1 张力 闭环速 度控 制 .

拉 伸力 。在 轧机 、镀 锌线 、彩 涂线 、剪 切线 等 板

带材 的延伸处 理 中 ,生产 线 的速度 都很 高 ,需 要

对 带钢 的张 力进 行准 确 的控制 与及 时 的调 节 。合 理 的张 力 控 制 可 以稳 定 传 送 带 钢 ,防 止 材 料 变

PD 闭环 ,调 整变 频器 的 实 际频率 ,控制 原理 如 I

图 1所示 。

偏 ,引起 刮伤 边部 、断带 等 。张力 不合适 ,还会

使带钢产生褶皱 ,拉伸变形。开卷 张力不合适 ,

硬卷 发生 松动 ,形 成 喇叭状 ,影 响 钢带沿 着 中心 线前 行 。卷取 张力 不合 适 ,钢 卷造 成塌 卷 ,或卷

Te so o r ls se n o ld a e e a c a i n n i n c nt o y t m a d c i i m t r c lul to

XU Ja g L U F n in , I e g, L n — e , G h ob IHo gw i AO Z a — o ( hn ai a H ayMahnr R sac stt C . t. in7 0 3 ,C i ) C i N t nl ev cie eerhI tue o,Ld,X’ 10 2 hn a o y ni a a

2 1 O 4 0 1N .

张力控制系统中的张力控制与变频

张力控制系统中的张力控制与变频1.力控制原理。

以造纸机的张力控制为例,在图1a)所示的张力控制示意图中,传动电动机M的张力实际值是位于它前面的张力传感器的实际值。

通过检测该处的张力情况,来控制传动电动机M的速度,从而形成一个张力闭环。

电动机M的速度加快,则纸幅拉紧,张力的实际值就会上升;相反,速度降低,则纸幅松垂,张力的实际值就下降。

在这里,纸幅张力的设定值为T设定,实际值为T实际,经过张力控制器(T-控制)的PID调节器后,再乘以3%的偏移量,作为该传动点速度设定值的一个组成部分。

原来传动的速度设定值(V设定)加上该组成部分,就是速度环(V-控制)的输入值,然后即可进行速度控制。

在这里设置3%偏移量的目的就是通过传动速度的改变而使张力得到有效的控制。

图1 张力控制示意图在图1b)所示的张力控制原理中,T-控制就是张力控制模块的实现,包括自动和手动两种方式。

张力控制模块投运前需先检测判定现在的张力实际值是否在可投运的范围之内,否则就不能投运,此时按手动投运按钮或当自动投运信号为“1”时,即进入张力控制模块的循环中。

张力PID模块的退出,它的条件为相关部位检测到断纸信号或按手动退出按钮。

2.力控制软件流程。

这里以某一点的张力控制为例,采用plc语言编程进行张力软件的设计,其示意如图2示。

由此可以推广到多点张力控制中去。

①读取张力设定值。

张力设定值的输入可从工艺控制台上进行,并可通过脉冲开关的动作对设定值微调,以符合实际纸幅稳定运行的需要。

②读取张力实际值。

张力实际值的产生是从PLC的模拟量板中获取的,调用相应的功能块程序。

本过程读取张力的模拟量值后,在输出端得到标准化的量值,并可通过“高限”和“低限”参数来设置量程。

从模拟量输入板读出的模拟量值首先变换为右边对齐的定点数(以标称范围为基础)。

③张力控制投入判断。

张力控制是否投入取决于工艺的需要和纸幅是否已经上卷,纸幅是否断裂,在其他逻辑块中进行手动按钮投入或自动信号投入的设定,以及自动退出。

张力闭环控制系统使用说明

505 静摩擦补偿值

0-9999

539 动摩擦补偿系数 0-9999 504 正向扭矩限制系数 0-9999

541 反向扭矩限制值 0-9999

559 减速补偿系数

0-9999

540 加速补偿系数

0-9999

0 RW 000

RW 0 0 RW 3 RW

*代表任意字母,如 F,C,H,L,M 等

3.5 所有与闭环扭矩模式相关的寄存器

3.5.1 定义 正向扭矩定义为使张力变大的扭矩,反向扭矩定义为使张力变小的扭矩。

3.5.2 张力调节原理 若实际张力大于设定张力,电机输出反向扭矩。若实际张力小于设定的张力,电机输出正向扭矩。 放卷时,如果加速,则补偿反向扭矩;如果减速,则补偿正向扭矩。 收卷时,如果加速,则补偿正向扭矩;如果减速,则补偿反向扭矩。 3.5.3 闭环扭矩模式参数表

(马达额定电流 / 驱动器额定电流 ) * 100% H462=100 马达最大电流百分比:

(马达最大容许电流 / 马达额定电流 ) * 100%

H463 马达激磁电流 H464 马达极数 H465 马达最高容许转速 H467 马达滑差 H470 电流回路比例增益 H471 电流回路积分增益 H473 速度回路比例增益 H474 速度回路积分增益 H476 位置回路比例增益 若使用异步伺服马达,F188=0 选择第 0 组参数组,参数组功能号 H300-H349

L533 ARM 的 MODBUS 地址;0-255。 与上位机通信参数:波特率 9600,8 数据位,1 停止位,无校验; 读写数据地址对应关系为

4x 1----*000 4x 1000----*999 3x 1----*000 3x 1000----*999 0x 1----*0 0x 40---*39 1x 1----*0 1x 40----*39

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.4 张力控制系统原理图

以工控机为控制器, 力矩电机作为执行组件时,采用张力传感器实时检测纤 维张力,其张力控制原理图如图2.4所示。这是一个闭环控制系统,系统中,力 矩电机既是施力装置,也作为回纱电机完成回纱功能,使整个系统得以简化。在 结构上, 力矩电机输出轴与纱团轴相连,利用力矩电机可以长期工作在堵转下的 特性,用其堵转力矩作为纱团旋转的阻力矩,使纤维产生张力,从而通过控制力 矩电机的堵转力矩来达到控制纤维张力的目的。 闭环控制时张力设定值与张力反 馈值比较后,其差值进入数字控制器进行运算后,输出控制信号,经过功率放大 环节,修正电机输出的转矩,实线对纤维张力的实时控制。

2.3 张力传感器检测张力

将被测张丝(带)按图所示方式绕制,使张丝(带)沿定滚轮、采集轮、定滚轮 间形成固定夹角2θ,传感器固定于采集轮上。 传感器受力 张力 F = 2f cos θ f = K 2 cos θ Vout

式中:K为标定系数;Vout 为传感器输出信号。 由于K和θ为固定的常数, 因此传感器输出信号Vout 与张力值之间是线性正比 关系,可以很快地跟踪输入信号,可以不考虑其惯性,故可把传感器视为一个比 例环节。

1.3 位置式张力控制和反馈式张力控制简图

纤维缠绕工艺是采用连续纤维浸渍树脂粘结剂后, 在张力的作用下按照一定 的线型有规律地排布在芯模或内衬上,层叠到所需厚度,然后经过加热(或常温) 固化脱模(或不脱模) 制成增强塑料制品的工艺方法。在缠绕中施加张力的主要 目的是控制树脂含量和使纤维在芯模上按规定线型排列。 适当和平稳的张力可增 强构件承受内压的能力,提高其抗疲劳特性,所以,纤维缠绕张力成为工艺中重 要的控制参数。

张力控制器的研究

1 张力控制器的作用

在国防和民用工业领域, 缠绕工艺得到愈来愈广泛的应用。 纤维缠绕机(FWM):在缠绕火箭发动机壳体、压力容器时,纤维张力对制品 的性能有着极为重要的影响。如果张力选择不当或不稳定,可使缠绕制品的强度 损失20 ~30%,对于一些特殊要求的产品,各部分张力的要求又有所不同。因此 张力控制是FWM的一项关键技术。较早的张力控制方式有机械式、液压式、气 动式等类型, 为适应微机控制的需要, 近几年以磁粉离合器作为执行元件的张力 控制系统,得到广泛的应用,如图1.1、1.2为张力控制器实图。

2.1 典型张力控制系统的组成

2.2 磁粉离合器作为控制元件 2.21 磁粉离合器的工作原理 磁粉离合器是电磁离合器的一种。它由主动转子、从动转子、固定支撑三部 分组成。磁粉离合器的工作原理如图2.1所示,当主动转子旋转,而线圈不通电 时, 工作缝隙和储粉腔中的磁粉在离心力的作用下被压附在主动转子内壁上,因 此, 主、 从动转子处于脱离状态, 从动转子不转动。 在当线圈两端加上激磁电流, 在磁场作用下,工作缝隙中的磁粉粒子被磁化,形成了磁粉链。当主动转子旋转 时, 靠磁粉间的电磁力造成的摩擦力把转矩从主动转子传到从动转子。磁粉离合 器所能传递的转矩由磁粉链的剪切强度决定, 而剪切强度又随磁场强度的增加而 增大直到磁饱和为止。当激磁电流足够大时,从动转子与主动转子同步旋转,当 激磁电流在一定范围内减少时,从动转子与主动转子不同步,呈滑差运行。磁粉 离合器在滑差状态下仍能具有输出恒转矩的特性,使得只需控制其激磁电流,便

2 张力控制器分类

2.1 张力控制器的组成 一般缠绕张力控制系统,包括开(复)卷部分、控制部分、测量部分及其辅助 装置组成(如图2.1)。开卷部分是指放带(丝)盘在缠绕材料的拉力下旋转放线,在 复合材料缠绕成型工艺中, 纤维ቤተ መጻሕፍቲ ባይዱ在收带(丝)盘的带动下产生运动的, 在放带(丝) 盘和收带(丝)盘之间,可有多个导向轮控制缠绕的走向,使之平稳运动。 为了产生张力,必须有施力装置产生阻力矩施加于放带(丝)盘上,该施力装 置就是张力系统中的执行元件。 执行元件是控制系统最基本的组成部分,它应该 具有快速响应的动态特性,良好的静特性(线性度好)及控制可靠等特点。

同的体积和电枢电压下产生较大的转矩和较低的转速,一般做成扁平状。由于直 流力矩电机具有长期工作在堵转状态的性能, 因此可由电机的堵转力矩提供卷绕 张力, 通过控制堵转力矩大小来控制张力大小。与其它执行组件如磁粉合离器和 电流变流体阻尼器(ER阻尼器相比),力矩电机的主要特点是: (1)力矩波动小,低速下能稳定运行; (2)机械特性和调节特性的线性度好; (3)反应速度块,直流力矩电机的机电时间常数小,在十几ms至几十ms; (4)能在堵转和低速下运行,堵转情况下能产生足够大的转矩而不损伤自己。 2.4 工业控制计算机 工控机可根据需要选用合适的系统软件和应用软件, 也可由用户开发自己的 控制应用软件。与专业数控相比,更大程度上发挥了硬件的优势,使用更加灵活 方便。 2.5 张力传感器

能控制输出转矩,达到恒张力目的;而滑差率及主动轴的转速与输出转矩无关, 因此可采用磁粉离合器作为张力控制元件。且若原动机一直处于反转状态,而纱 线张力过小时,磁粉离合器还可以及时实现回纱,以保持纱线张力。

2.2 磁粉离合器的结构

2.3 力矩电机作为控制元件 2.31 力矩电机的控制原理 永磁式直流力矩电机是一种能够长期处于起动(堵转)状态下工作的控制电 机, 是由伺服电动机和驱动电动机结合起来发展而成的特殊电机。其工作原理和 直流电动机相同。 利用力矩电机具有能长期工作在堵转状态的性能,可有堵转力 矩提供卷绕材料张力,通过控制堵转力矩大小来控制张力。在结构上,直流力矩 电机为了能在相同的体积和电枢电压下产生较大的力矩和较低的转速, 一般都做 成扁平形。 定子是由软磁性材料做成的带槽的圆环, 槽中镶入永久磁钢作为主磁 场源, 这样在磁隙中形成了分布较好的磁场。转子铁心由导磁冲片叠压而没有缩 孔现象。 2.32 力矩电机 在张力控制系统中, 采用永磁式直流力矩电机作为执行主件是一种比较好的 方法。直流力矩电动机是一种能够长期处于起动(堵转)状态下工作的控制电机, 是一种有伺服电动机和驱动电动机结合而成的特殊电机, 其工作原理和直流电动 机一样。 力矩电机主要采用永磁式电枢控制方法。在结构上, 力矩电机为了能够在相

1.1 张力控制器

1.2 张力控制器

1.1 张力的产生 在复合材料成型工艺中,为了得到满足成型工艺要求的张力,必须有摩擦力 或阻力施加于缠绕材料上, 摩擦或阻力的产生分为两种情况,一种情况是在缠绕 过程中,在缠绕材料表面设置摩擦带或皮带,由于芯模的旋转收线,摩擦辊或皮 带与缠绕材料之间必然产生摩擦力,摩擦辊与芯模之间的缠绕材料形成张力。在 这种情况中, 缠绕材料张力不随卷辊或纱团半径变化而变化,整个系统结构比较 简单。 但由于摩擦辊对缠绕材料表面有正压力和摩擦力, 因而对有些材料不适用。 另一种张力产生办法是对开卷辊施加阻力矩,即开卷辊放线时,在卷辊中心轴上 设置可产生阻力的装置。在这种类型中,如阻力矩保持不变,缠绕材料张力就会 随卷辊半径变化而变化, 这种现象使张力变得更为复杂,但这种方式使用较为广 泛,数控纤维缠绕机的张力控制系统大多采用这种方式。 1.2 张力控制方法的选择 张力的控制方法按照不同的工艺要求, 可以分为间接张力控制和直接张力控 制两种。 间接张力控制是通过控制维持张力恒定的传动系统的电参数(往往是速度调 节器的输出限幅)实现张力控制,一般采用最大力矩控制或恒功率控制等方式, 适用于一般要求不高的场合,可简单实现一般张力控制要求。 直接张力控制系统采用张力传感器并构成张力闭环调节, 视传感器结构不同, 可分为位置式张力控制和反馈式张力控制。 其中位置式张力控制采用所谓浮辊作 为张力传感器,利用机械式电位器检测浮辊位置,并与给定位置比较,其偏差送 入位置调节器, 从而构成位置速度——电流三环系统。张力给定通过气动或液压 马达施加浮辊形成反力,当浮辊位置位于设定位置时,张力和反力平衡;反馈式 张力控制采用微处理器为控制核,实现复杂的控制算法,硬件采用张力传感器实 时检测张力,构成张力的反馈以实现闭环控制,使用于高精度、高速度的张力控 制场合。由于纤维缠绕时纱线总是处于运动控制中,而且要求张力恒定,因此, 缠绕机张力控制系统要求在动态,尤其是加、减速过程中能有效控制张力,这就 要求系统能够准确补偿由于加、 减速及摩擦所带来的动态力矩,因此选用的是直 接张力控制中的反馈式张力控制方法。