单闭环直流电机调速Simulink仿真

直流电机单闭环simulink仿真报告

直流电机单闭环调速仿真

1252836杨云霄

2015/5/27

1.仿真所得图像

(1)电动机转速n(rpm)曲线:

由电动机信号输出端的输出的ω进行换算而得,可以看出相应速度较快,初始超调量较大,3s时转速稳定在1000rpm,由于仿真要求,在7s时加入转矩为400的负载,使转速略有波动,但很快就回复正常。

可以看到闭环调节的稳定性优势。

(2)电枢电流i a(A)曲线

由电枢电流曲线易得,起始电流较大,处于额定电流的10-20倍之间,经过振荡后恒定保持在0A左右,在7s时加入负载,电流经振荡后恢复0A。

(3)励磁电流i f(A)曲线

根据所给参数励磁电压为240V励磁电阻为120Ω,故励磁电流恒定为2A。

(4)控制电压U c(V)

控制电压是经过ASR比例积分调节后所输出的电压,在本次仿真中,主要是为得到PWM发生器的占空比。

单闭环直流调速系统的设计与仿真实验报告

单闭环直流调速系统的设计与仿真实验报告摘要:本文基于基本原理和方法,设计和仿真了一个单闭环直流调速系统。

首先介绍了直流电机调速的基本原理,然后根据系统要求,设计了控制系统的结构和参数,包括PID控制器的参数调整方法。

接下来使用Matlab/Simulink软件进行系统仿真实验,对系统的性能进行评估。

最后根据仿真结果对系统进行分析和总结,并提出了可能的改进方法。

关键词:直流电机调速、单闭环控制系统、PID控制器、仿真实验一、引言直流电机广泛应用于机械传动系统中,通过调节电机的电压和电流实现电机的调速。

在实际应用中,需要确保电机能够稳定运行,并满足给定的转速要求。

因此,设计一个高性能的直流调速系统至关重要。

本文基于单闭环控制系统的原理和方法,设计和仿真了一个直流调速系统。

首先介绍了直流电机调速的基本原理,然后根据系统要求,设计了控制系统的结构和参数,并采用PID控制器进行调节。

接着使用Matlab/Simulink软件进行系统仿真实验,并对系统的性能进行评估。

最后根据仿真结果对系统进行分析和总结,并提出了可能的改进方法。

二、直流电机调速的基本原理直流电机调速是通过调节电机的电压和电流实现的。

电压变化可以改变电机的转速,而电流变化可以改变电机的转矩。

因此,通过改变电机的电压和电流可以实现电机的调速。

三、控制系统设计和参数调整根据系统的要求,设计一个单闭环控制系统,包括传感器、控制器和执行器。

传感器用于测量电机的转速,并将信息传递给控制器。

控制器根据测量的转速和给定的转速进行比较,并调节电机的电压和电流。

执行器根据控制器的输出信号来控制电机的电压和电流。

在本实验中,采用PID控制器进行调节。

PID控制器的输出信号由比例项、积分项和微分项组成,可以根据需要对各项参数进行调整。

调整PID控制器的参数可以使用试错法、频率响应法等方法。

四、系统仿真实验使用Matlab/Simulink软件进行系统仿真实验,建立直流调速系统的模型,并对系统进行性能评估。

【设计】自动控制系统课程设计转速单闭环直流电机调速系统设计与仿真

【关键字】设计东北大学秦皇岛分校控制工程学院《自动控制系统》课程设计设计题目:转速单闭环直流电机调速系统设计与仿真学生:张海松专业:自动化班级学号:指导教师:王立夫设计时间:2012年6月27日东北大学秦皇岛分校控制工程学院《自动控制系统》课程设计任务书专业:自动化班级:509 学生姓名:设计题目:转速单闭环直流电机调速系统设计与仿真一、设计实验条件实验设备:PC机二、设计任务直流电机额定电压,额定电枢电流,额定转速,电枢回路总电阻,电感,励磁电阻,励磁电感,互感,,允许过载倍数。

晶闸管装置放大系数:,时间常数:,设计要求:对转速环进行设计,并用Matlab仿真分析其设计结果。

目录绪论--------------------------------------------------------------------------------11.转速单闭环调速系统设计意义-----------------------------12.原系统的动态结构图及稳定性的分析-----------------------22.1 转速负反应单闭环控制系统组成-----------------------22.2 转速负反应单闭环控制系统的工作原理-----------------33.调节器的选择及设计-------------------------------------33.1调节器的选择- --------------------------------------33.2 PI调节器的设计--- ---------------------------------44.Mat lab仿真及结果分析----------------------------------74.1 simulink实现上述直流电机模型-----------------------74.2 参数设置并进行仿真---------------------------------74.3结果分析--------------------------------- ---------155.课设中遇到的问题--------------------------------------166.结束语- ---------------------------------------------17参考文献- ---------------------------------------------17转速单闭环直流电机调速系统设计与仿真绪论直流电动机由于调速性能好,启动、制动和过载转矩大,便于控制等特点,是许多高性能要求的生产机械的理想电动机。

单闭环直流调速系统的设计与仿真实验报告精修订

单闭环直流调速系统的设计与仿真实验报告标准化管理部编码-[99968T-6889628-J68568-1689N]比例积分控制的单闭环直流调速系统仿真一、实验目的1.熟练使用MATLAB 下的SIMULINK 仿真软件。

2.通过改变比例系数K K 以及积分时间常数τ的值来研究K K 和τ对比例积分控制的直流调速系统的影响。

二、实验内容1.调节器的工程设计 2.仿真模型建立 3.系统仿真分析三、实验要求建立仿真模型,对参数进行调整,从示波器观察仿真曲线,对比分析参数变化对系统稳定性,快速性等的影响。

四、实验原理图4-1 带转速反馈的闭环直流调速系统原理图调速范围和静差率是一对互相制约的性能指标,如果既要提高调速范围,又要降低静差率,唯一的方法采用反馈控制技术,构成转速闭环的控制系统。

转速闭环控制可以减小转速降落,降低静差率,扩大调速范围。

在直流调速系统中,将转速作为反馈量引进系统,与给定量进行比较,用比较后的偏差值进行系统控制,可以有效的抑制甚至消除扰动造成的影响。

当t=0时突加输入K in 时,由于比例部分的作用,输出量立即响应,突跳到K ex (K )=K K K in ,实现了快速响应;随后K ex (K )按积分规律增长,K ex (K )=K K K in +(K /τ)K in 。

在K =K 1时,输入突降为0,K in =0,K ex (K )=(K 1/τ)K in ,使电力电子变换器的稳态输出电压足以克服负载电流压降,实现稳态转速无静差。

五、实验各环节的参数及K K和1/τ的参数的确定各环节的参数:直流电动机:额定电压K N=220V,额定电流K dN=55A,额定转速K N=1000r/min,电动机电动势系数K e= min/r。

假定晶闸管整流装置输出电流可逆,装置的放大系数K s=44,滞后时间常数K s=。

电枢回路总电阻R=Ω,电枢回路电磁时间常数K l=电力拖动系统机电时间常数K m=。

基于simulink的转速负反馈闭环调速系统仿真

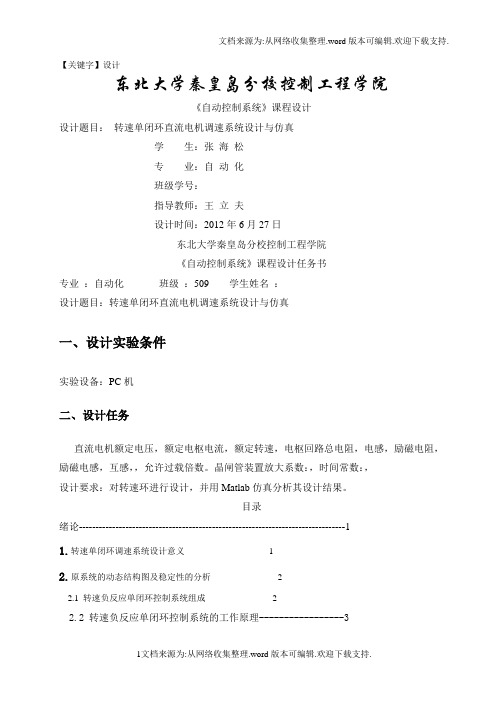

转速负反馈控制直流调速系统的仿真转速负反馈闭环调速系统系统仿真框图及参数图一 比例积分控制的直流调速系统的仿真框图图一中是转速负反馈闭环调速系统的仿真框图,由框图中可以看出:1、该系统是采用PI 调节器进行调节的,PI 调节器的传递函数如下式所示: W PI (s )=K p τs +1τs =K p +1τs其中,K p 是比例系数,积分系数 K i = 1τ⁄。

2、该系统采用的是单闭环系统,通过把转速作为系统的被调节量,检测误差,纠正误差,有效地抑制直至消除扰动造成的影响。

各环节参数如下:直流电动机:额定电压U N = 220V ,额定电流I dN =55A ,额定转速n N =1000r min ⁄ ,电动机电动势系数C e =0.192V ∙min r ⁄。

假定晶闸管整流装置输出电流可逆,装置的放大系数K s =44 ,滞后时间常数T s =0.00167s 。

电枢回路总电阻R = 1.0Ω,电枢回路电磁时间常数T l =0.00167s ,电力拖动系统机电时间常数T m =0.075s 。

转速反馈系数α = 0.01V ∙min r ⁄ 。

对应额定转速时的给定电压U n ∗=10V 。

转速负反馈闭环调速系统的仿真1. 仿真模型的建立进入MATLAB ,并打开SIMULINK 模块浏览器窗口,建立一个新的模型,并复制入相应模块,修改模块的参数,其中PI 调节器的至暂定为K p =0.56 ,1/τ = 11.43。

最后对照着图一中的系统框图连接模块,所得模型如图二所示:图二比例积分控制的直流调速系统的仿真模型2.仿真模型的运行启动仿真过程,得到的仿真结果如图三,图四所示:图三scope输出结果图四scope1输出结果其中,由图三scope输出结果中可以得出该控制系统的最大超调量M p、上升时间t r、调整时间t s,取值分别为:M p = 108r/min, t r= 0.12s, t s= 0.28s(估计值)3.PI调节器参数的调整改变PI调节器的参数,并在启动仿真,分别从仿真曲线中得到的最大超调量及调整时间,相互间进行比较,如下表所示比例系数K p积分系数 K i最大超调量调整时间t s(s)M p(r/min)0.25 3 0 >0.60.56 3 0 >0.60.56 11.43 108 0.280.8 11.43 63 0.280.8 15 152 0.23由表中可以看出,改变PI调节器的参数,可以得到转速响应的超调量不一样、调节时间不一样的响应曲线。

单闭环直流电机调速Simulink仿真

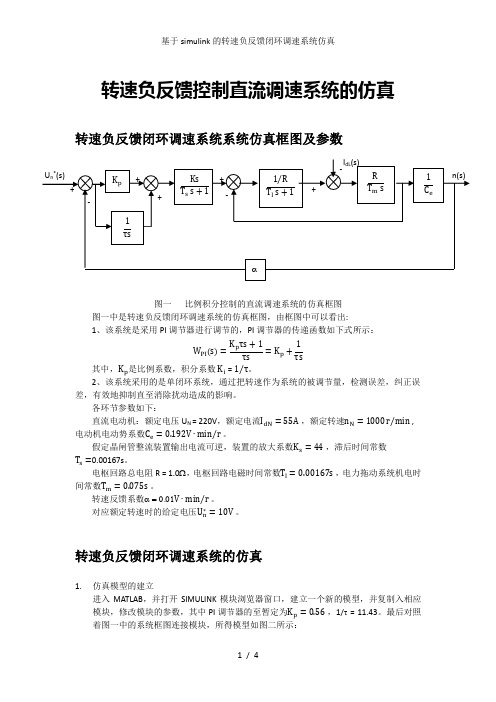

直流调速系统及其仿真首先,我先大致讲一下电机调速的基本原理:01()d d n a U E I R R R =+++(1)d E I R =+e e E C n K n ==Φ(2)3)直流他励电动机供电原理图由此公式可知直流他励电动机调速方法有: (1) 改变电枢供电电压的调速 (2) 减弱励磁磁通的调速 (3) 改变电枢回路电阻调速由晶闸管整流装置给直流电动机供电的调速系统简称为V-M 系统,今天我们选用的就是改变电枢电压的V-M 调速系统。

nU闭环系统的结构图电压比较环节 *n n n U U U =-V放大器 ct p n U K U =V晶闸管整流器及触发装置 0d s ct U K U = V-M 系统开环机械特性 0d d e eU I RE n C C -== 速度检测环节 22n tg etg U U C n n ααα===式中,p K 为放大器的电压放大系数;s K 为晶闸管整流器及触发装置的电压放大系数;2α为反馈电位器分压比;etg C 为测速发电机额定磁通下的电动势转速比;2etg C αα=为转速反DCa1EΦ馈系数。

以上就是单电机比较简单的理论,下面我要向大家介绍一下无静差转速负反馈调速系统的构成、建模及仿真。

单闭环无静差转速负反馈调速系统的电气原理图如图所示:系统的建模包括主电路的建模和控制电路的建模两部分。

该系统由给定、速度调节器、同步脉冲触发器、晶闸管整流桥、平波电抗器、直流电动机、速度给定环节、限流环节等部分组成。

(一)三相交流电源A超前C120度,C超前B120度。

同步脉冲触发器和封装之后的子系统符号六脉冲触发器需要用三相线电压同步,所以同步电源的任务是将三相交流电源的相电压转换成线电压。

图中触发器开关信号block为0时,开放触发器;为1时,封锁触发器。

晶闸管整流桥及其参数设置直流电机模块PID 模块及其参数设置PI 的控制器可以通过现有的PID 模块进行设置。

转速反馈单闭环直流调速系统仿真

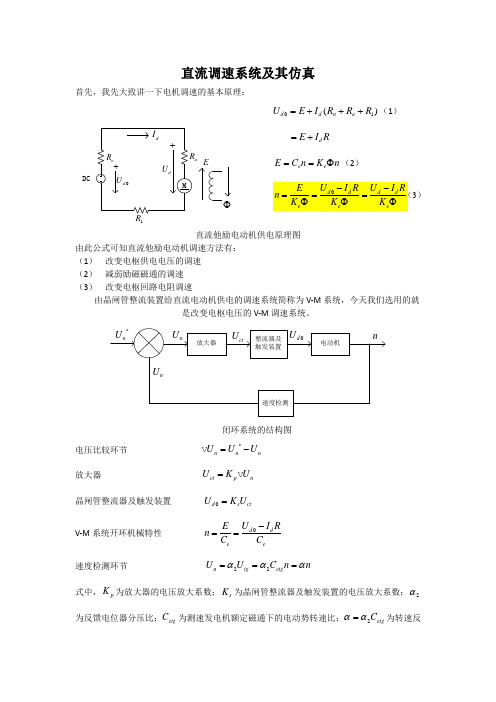

实验一、转速反馈单闭环直流调速系统仿真一、实验内容:直流电机模型框图如下图所示,仿真参数为R=0.6,T l=0.00833,T m=0.045,Ce=0.1925。

本次仿真采用算法为ode45,仿真时间5s。

1.开环仿真:用Simulink实现上述直流电机模型,直流电压U d0取220V,0~2.5s,电机空载,即I d=0;2.5s~5s,电机满载,即I d=55A。

画出转速n的波形,根据仿真结果求出空载和负载时的转速n以及静差率s。

改变仿真算法,观察效果(运算时间、精度等)。

实验步骤:(1)按照上图把电机模型建立好,其中u d0设置为常数,并把其幅值设置为220,把其它相应的环节也设置好。

把I d设置为“阶跃信号”,且在0~2.5s之间其幅值为0,而2.5~5s之间其幅值为55,在对系统中其它参数进行设置。

为了观察输出地波形,在输出处接上一个示波器。

(2)对仿真模式进行设置,系统默认的仿真算法为ode45,只需要把仿真时间设置为5s即可。

(3)对系统进行仿真。

仿真结果:(1)仿真算法为ode45:图1 上图即为电机转速的仿真结果图,同图上我们可以看出来分为了两个阶段,其中第一个阶段(0~2.5s)为空载转速,第二阶段(2.5~5s)为满载转速。

空载转速为1142n/min。

在2.5s时加入了负载,通过仿真结果我们可以看出来,负载转速为972n/min。

这可以看出来在加入负载之后,电机的转速开始下降。

根据电机转差率的公式s=(n0-n)/ n0=(1142-972)/1142=0.149。

转差率还是比较小的,说明该电机效率比较高。

通过观察该仿真的时间,其运算时间为T=9.134*10^-7s。

(2)仿真算法为ode23:仿真结果图如图2所示,由图我们可以看出来,结果基本上和计算方法为ode45的结果一样,但是运算时间却不一样,该算法的运算时间为T=3.636*10^-7s。

运算时间比ode45的时间短。

基于Simulink的直流调速系统的设计与仿真

基于Simulink的直流调速系统的设计与仿真摘要调速系统做为当今电力拖动自动控制系统中应用最广泛的一种系统,随着生产工艺、产品质量要求不断提高和产量的增长,使得越来越多的生产机械要求能实现自动调速。

当前控制系统已进入了计算机时代,在许多领域已实现了智能化控制。

直流调速系统凭借优良的调速特性,调速平滑、范围宽、精度高、过载能力大、动态性能好、易于控制以及良好的起、制动性能等优点,能满足生产过程自动化系统中各种不同的特殊运行要求,所以研究直流调速系统有着十分必要和重要的意义。

本文以直流调速系统为主要研究对象,首先阐明了该课题研究的目的与意义,具体介绍了开环,单闭环和双闭环直流调速系统的设计和建立Matlab/Simulink 仿真模型的过程,得出转速及电流的仿真波形并与理想启动的转速及电流波形做对比。

分析并比较开环,单闭环和双闭环的优缺点。

关键词:直流调速系统;Simulink;开环;单闭环;双闭环DC SPEED CONTROL SYSTEM BASED ON SIMULINK DESIGN AND SIMULINKAbstractAs today's electric drive speed control system automatic control system of the most widely used system, with the production process, and continuously improve product quality requirements and production growth, making more and more production machinery required to achieve automatic speed . Current control system has entered the computer age, has been achieved in many areas of intelligent control. DC drive system with excellent speed characteristics, smooth speed, wide range, high precision, large overload capacity, good dynamic performance, easy to control and good starting and braking performance, etc., can meet the production process automation system each different kinds of specific operational requirements, the study DC speed control system has a very necessary and important.In this paper, DC speed control system as the main research object, first to clarify the purpose and significance of the research, specifically describes the open-loop, single-loop and double-loop DC speed control system design and build Matlab / Simulink simulation model of the process, too the speed and current simulation waveform and the ideal starting speed and current waveforms do comparison. Analyze and compare the open-loop, single loop and double loop advantages and disadvantages. Experimental results show that the simulation speed performance with consistent theoretical derivation.Keywords: DC speed control system;Open-loop system;Single-loop system;Double-loop system目录摘要.......................................................... Abstract .. (I)1绪论 01.1 课题背景 01.2概述 01.3论文内容 (1)1.4本章小结 (1)2直流调速系统的理论基础 (2)2.1 Matlab/Simulink仿真软件 (2)2.2 直流调速的理论基础 (2)2.3 开环系统的电气原理 (5)2.4 单闭环系统的电气原理 (6)2.5 双闭环系统的电气原理 (7)2.6 本章小结 (7)3 调速系统的建模与仿真 (7)3.1 开环调速系统的建模与仿真 (8)3.1.1 开环建模过程 (8)3.1.2 开环系统的仿真 (11)3.2 单闭环调速系统的建模与仿真 (13)3.2.1 单闭环系统的建模 (13)3.2.2 单闭环系统的仿真 (15)3.3 双闭环调速系统的建模与仿真 (17)3.3.1 双闭环系统的建模 (17)3.3.2 双闭环系统的仿真 (19)3.4 本章小结 (21)4 结论与展望 (23)致谢 (24)参考文献 (25)1绪论1.1 课题背景现代化的工业过程中,几乎无处不使用电力传动装置,尤其是在石油,化工,冶金,轻工,机械等工业生产中对电动机的控制更是起着举足轻重的作用[1]。

无静差转速单闭环直流调速系统的建模与仿真

院系电子信息工程系班级 10电气(4)姓名齐国昀学号 107301427 实验名称无静差转速单闭环直流调速系统的建模与仿真实验日期 2012 - 12- 20一、实验目的1、掌握双闭环直流调速系统的组成和工作原理;2、掌握使用MATLAB的Simulink工具箱对其进行计算机仿真;3、检验仿真结果与理论分析的关系。

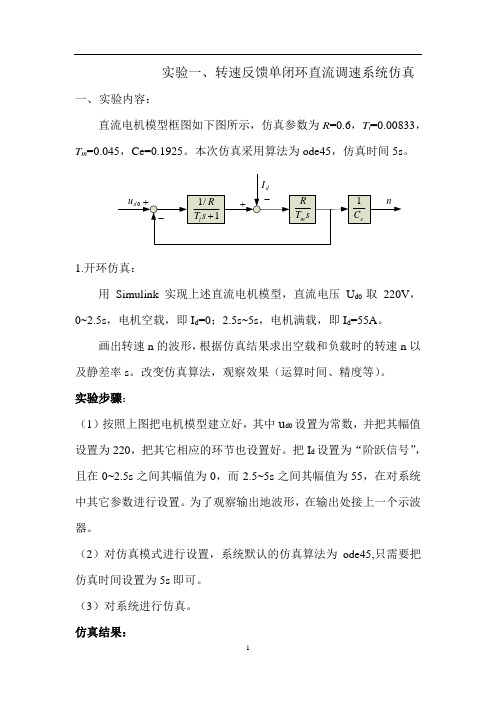

二、实验步骤:1、主电路的建模和参数设置:PI控制的无静差闭环转速负反馈直流调速系统与有静差单闭环调速系统相比较,二者仅在控制电路中转速调节器ASR采用的控制器不同其余环节都是相同的。

因此无静差单闭环直流调速系统主电路的参数设置和建模与有静差单闭环直流调速系统相同,不再叙述。

2、控制电路的建模和参数设置:比较有静差和无静差直流调速系统的仿真模型,在考虑限流环节的情况下,这两个仿真模型有着惊人的相似之处,而不同之处在于,在无静差直流调速系统的控制电路中,ASR采用PI调节器;有静差的控制电路,ASR采用P调节器。

因此,二者的控制电路除了速度调节器ASR的建模不同外,其余环节的仿真模型和建模方法都是相同的,知识具体参数的设置有所不同。

3、系统的仿真参数设置:系统仿真参数的设置方法与开环系统相同,仿真中所选择的算法为ode23s,仿真开始时间为0,停止时间设为5s,其它仿真参数设置与单闭环有静差直流调速系统中的相同。

第 1 页共 4 页指导教师签名院系电子信息工程系班级 10电气(4)姓名齐国昀学号 107301427实验名称无静差转速单闭环直流调速系统的建模与仿真实验日期 2012 -12 -20 三、仿真模型图如图1所示:图1:PI控制无静差转速负反馈单闭环调速系统的仿真模型第 2 页共 4 页指导教师签名院系电子信息工程系班级 10电气(4)姓名齐国昀学号 107301427 实验名称无静差转速单闭环直流调速系统的建模与仿真实验日期 2012 -12 -20 四、仿真结果分析当建模和仿真参数设置完成后,即可开始进行仿真。

计算机仿真技术作业一 转速反馈单闭环直流调速系统仿真

计算机仿真技术作业一——转速反馈单闭环直流调速系统仿真姓名:班级:学号:一、直流电机模型直流电机模型框图如下图所示,仿真参数为R=0.6,T l=0.00833,T m=0.045,Ce=0.1925。

本次仿真采用算法为ode45,仿真时间5s。

图1 直流电机模型二、开环仿真:1、用Simulink实现上述直流电机模型,如下图所示:图2其中,直流电压U d0取220V;而d I: 0~2.5s,电机空载(I d=0), 2.5s~5s,电机满载(I d=55A)。

2、输出转速n示波器显示的波形如下:图3将数据导入Workspace 中,并利用plot()指令绘图如下:图4从图上读取相关数据:图5可知:空载时的转速min /11420r n =,负载时的转速min /971r n N =。

故而,静差率为1497.01142971114200=-=-=n n n s N 。

3、改变仿真算法,观察效果(运算时间、精度等) (1)改用定步长连续算法ode3,得到的转速波形如下:00.51 1.52 2.53 3.54 4.55100图6将仿真时间改为10s ,波形如下:148图7如此可见运用这个算法误差极大,不适用于本模型的仿真。

(2)改用变步长连续算法ode113,得到的转速波形如下:00.51 1.52 2.53 3.54 4.55图8与图4比较,可见这个算法的精度与ode45相近。

三、闭环仿真:在上述仿真基础上,添加转速闭环控制器,转速指令为1130rpm.图9 转速闭环直流电机调速控制框图1、用Simulink实现上述控制框图,如下图所示:图10子系统PI Controller内部结构如下:图11其中,积分器限幅为-1130~1130。

2、控制器为比例环节:试取不同p K 值,画出转速波形,求稳态时n 和s 并进行比较。

(1)设定10=p K ,0=I K ,得到转速波形如下:00.51 1.52 2.53 3.54 4.5520040060080010001200140016001800图12如图可得,负载时的转速min /1110r n N =。

无静差转速单闭环直流调速系统的建模与仿真123

无静差转速单闭环直流调速系统的建模与仿真实验报告电气12-5 班张亚迪04121844徐然04121843翟瀚宇04121818星玥04121787、实验目的1、掌握单闭环直流调速系统的组成和工作原理;2、掌握使用MATLAB的Simulink工具箱对其进行计算机仿真;3、检验仿真结果与理论分析的关系。

实验步骤:1、主电路的建模和参数设置:由三相对称交流电压源、晶闸管整流桥、平波电抗器、直流电动机等部分组成。

参数设置基本与开环相同,三相对称交流电压源(交流峰值电压取220V、初相位0°,频率50HZ,其它为默认值,B、C相与A相基本相同,除了初相位设置成互差120°外)、晶闸管整流桥的参数如图1,平波电抗器的参数如图2, 直流电动机的参数如图3.图1H Block Parameters; Series RLC BranchSeries RLC Branch (・uk) (link)Implenent s a series branch of RLC elements・Use the J Branch type? parameter to add or remove elsments f Lon the branch・Parajnet ersBranch type: RLCRe sistance (Ohms):Inductance (H)s5e»3OK Cancel Hslp ApplyrrrOK Cancel Help Apply Set the initial induct or currentCapacitance (F):Imp 1 已ment s a (呷匚lund-fiEld or per JTL^-L已门丈magnet) DC iTLacliine. Block Parameters: DC MachineDC machine (nask) (link)2、控制电路的建模和参数设置:无静差转速单闭环直流调速系统的控制电路由给定信号、PI调节器、速度反馈等环节组成。

实验一-单闭环直流调速系统仿真

图2-49 传递函数模块对话框

阶跃时刻, 可改到0 。

阶跃值,可 改到10 。

图2-50 阶跃输入模块对话框

填写所需要 的放大系数

图2-51 增益模块对话框

图2-52

Integrator模块对话框

积分饱和值, 可改为10。

积分饱和值,可 改为-10。

(4)模块连接

以鼠标左键点击起点模块输出端,拖动鼠标至终 点模块输入端处,则在两模块间产生“→”线。

图2-56 无超调的仿真结果

K p 0.8

1 15

系统转速的响应 的超调较大、但 快速性较好。

图2-57 超调量较大的仿真结果

SIMULINK软件的仿真方法为系统设计提 供了仿真平台,可以选择合适的PI参数, 满足系统的跟随性能指标。

在《自动控制理论》课程中讨论了多种PI 调节器的设计方法,MATLAB也为它们的 实现提供了模块。

仿真模型的运行

(1)仿真过程的启动:单击启动仿真工具条的按钮 或选择Simulation→Start菜单项,则可启动仿真过 程,再双击示波器模块就可以显示仿真结果。

(2)仿真参数的设置:为了清晰地观测仿真结果, 需要对示波器显示格式作一个修改,对示波器的 默认值逐一改动。改动的方法有多种,其中一种 方法是选中SIMULINK模型窗口的 Simulation→Configuration Parameters菜单项,打 开仿真控制参数对话框,对仿真控制参数进行设 置。

关于直流电动机调速系统的PI设计,将在 第3章中作详细的论述。

对应额定转速时的给定电压

U

* n

10V

。

图2-45 比例积分控制的直流调速系统的仿真框图

仿真模型的建立

进入MATLAB,单击 MATLAB命令窗口工 具栏中的SIMULINK 图标,

基于Simulink的直流调速系统仿真及参数优化

基于Simulink的直流调速系统仿真及参数优化直流调速系统是一种经典的电机控制系统,其常见应用于电机的调速、转矩控制和位置控制等领域。

Simulink是一种广泛使用的仿真软件,可用于设计、分析和优化各种电控系统。

本文将介绍基于Simulink的直流调速系统仿真及参数优化。

步骤1:建立直流电机模型首先,在Simulink中建立直流电机模型,该模型将包含电机、电力电子模块、速度控制模块和反馈控制模块。

电机模型可以使用Simscape电气库或Simscape库中的电气模块进行建模,也可以手动建立电机模型。

在此,我们将采用Simscape电气库的电气模块进行建模。

步骤2:建立电力电子模块步骤3:建立速度控制模块速度控制模块用于实现电机的速度控制,可以采用基于PID控制器的反馈控制方法,也可以采用模型预测控制方法等高级控制方法。

在此,我们采用简单的PID控制器进行速度控制。

反馈控制模块用于将电机的实际转速与设定转速进行比较,并通过反馈电路对电机的控制信号进行调节。

在Simulink中,我们可以使用Simscape电气库中的传感器模块建立反馈控制模块。

步骤5:仿真分析在完成直流电机模型、电力电子模块、速度控制模块和反馈控制模块的建立后,我们可以进行仿真分析。

通过仿真,我们可以获得电机的转速、转矩、电流等参数,并进行分析和调试。

步骤6:参数优化在直流调速系统设计中,常常需要进行参数优化,以达到系统的最优性能。

首先,我们可以通过仿真分析的结果来确定系统的性能指标和优化目标;其次,我们可以采用优化算法,例如遗传算法、模拟退火算法、差分进化算法等,对系统的参数进行调节,以达到最优控制效果。

总结。

单闭环直流调速系统的设计与仿真实验报告4.doc

单闭环直流调速系统的设计与仿真实验报告4比例积分控制的单闭环直流调速系统仿真一、实验目的1.熟练使用MATLAB 下的SIMULINK 仿真软件。

2.通过改变比例系数以及积分时间常数τ的值来研究和τ对比例积分控制的直流调速系统的影响。

二、实验内容1.调节器的工程设计2.仿真模型建立3.系统仿真分析三、实验要求建立仿真模型,对参数进行调整,从示波器观察仿真曲线,对比分析参数变化对系统稳定性,快速性等的影响。

四、实验原理图4-1 带转速反馈的闭环直流调速系统原理图调速范围和静差率是一对互相制约的性能指标,如果既要提高调速范围,又要降低静差率,唯一的方法采用反馈控制技术,构成转速闭环的控制系统。

转速闭环控制可以减小转速降落,降低静差率,扩大调速范围。

在直流调速系统中,将转速作为反馈量引进系统,与给定量进行比较,用比较后的偏差值进行系统控制,可以有效的抑制甚至消除扰动造成的影响。

当t=0时突加输入时,由于比例部分的作用,输出量立即响应,突跳到,实现了快速响应;随后按积分规律增长,。

在时,输入突降为0,=0,= ,使电力电子变换器的稳态输出电压足以克服负载电流压降,实现稳态转速无静差。

五、实验各环节的参数及和1/τ的参数的确定5.1各环节的参数:直流电动机:额定电压=220V,额定电流=55A,额定转速=1000r/min,电动机电动势系数=0.192V •min/r。

假定晶闸管整流装置输出电流可逆,装置的放大系数=44,滞后时间常数=0.00167s。

电枢回路总电阻R=1.0Ω,电枢回路电磁时间常数=0.00167s 电力拖动系统机电时间常数=0.075s。

转速反馈系数=0.01V •min/r。

对应额定转速时的给定电压=10V。

稳态性能指标D=20,s 5% 。

5.2 和1/τ的参数的确定:PI调节器的传递函数为其中,。

(1)确定时间常数1)整流装置滞后时间常数;2)转速滤波时间常数;3)转速环小时间常数;(2)计算参数按跟随和抗扰性都较好的原则,取h=5,则调节器超前时间常数,即积分时间常数:,则由此可得开环增益:于是放大器比例放大系数:六、仿真模型的建立如图6-1为比例积分控制的无静差直流调速系统的仿真框图,根据仿真框图,利用MATLAB下的SMULINK软件进行系统仿真,建立的仿真模型如图6-2所示。

转速单闭环直流调速系统的仿真

影响正常 生产

系统的工作原理

T1

三 相 电 源

T4

T2

a

T5

T3

b

T6

I1

A

V Ud

Ld

c

M

触 发 器

Uc

六路 触发 脉冲

R

A

G

V

U2

I2

图1.晶闸管直流调速系统电气原理图

励磁 电源

系统的工作原理

Ld

Id

给定Un* + △Un 比例调 Uc 移相触

3

反相器

Simulink/Commonly Used Blocks/Gain

4

交流电压源 Simscape/SimpowerSystems/Electical Sources

直流电压源

/AC Voltage Sources DC Voltage Sources

5

直流电机

Simscape/SimpowerSystems/Machines/DC Machine

原理分析

该系统在电机负载增加时,转速n将下降,转速反 馈Un减小,导致转速的偏差△Un增大 (△Un=Un*-Un),同时放大器输出Uc增加,并 经移相触发器使整流输出电压Ud增加,电枢电流 Id增加,从而使电动机电磁转矩增加,转速n也随 之升高,补偿了负载增加造成的转速降。上述负 载R增加时转速调节的过程可以简单表示如下: R↑→ n↓→Un↓→ΔUn↑→Uc↑→Ud↑→n↑.

系统的仿真建模

图3.有静差转速单闭环直流调速系统的仿真建模

仿真结果

仿真中所选择的算法为ode23s,仿真开始时间为0 s,停止时 间设为2s,其他仿真参数设置为默认。

带电流截止负反馈的转速单闭环直流调速系统的设计和仿真

带电流截止负反馈的转速单闭环直流调速系统的设计和仿真1.设计原理带电流截止负反馈的转速单闭环直流调速系统由速度反馈环和电流反馈环组成。

其基本原理是,通过测量电机驱动器的输出转速,并与给定的转速进行比较,从而产生误差信号。

误差信号经过比例、积分和微分三个环节进行处理后,作为电机驱动器的控制量,用于调节电机的输入电压。

具体的设计步骤如下:(1)确定电机的调速要求和性能指标,包括稳态误差、调速范围、动态响应时间等。

(2)根据电机的参数和特性曲线,确定理想的速度控制系统传递函数。

(3)选择合适的调节器类型和参数,并确定反馈信号的获取方式。

(4)设计速度环和电流环的控制回路,包括比例、积分和微分环节的参数设置。

(5)进行系统稳态和动态性能的仿真和分析。

2.仿真过程在进行仿真前,需要先确定电机的参数和特性曲线,并建立相应的数学模型。

然后,在Simulink等软件中搭建整个调速系统的模型。

具体步骤如下:(1)根据电机的特性曲线确定电机的传递函数模型,例如:Gs=1/(Js+B)其中,Gs为电机的机械转速传递函数,J为转动惯量,B为阻尼系数。

(2)设计速度环的控制回路,包括比例环节、积分环节和微分环节。

通常采用PID控制器,其传递函数为:Gc=Kp+Ki/s+Kd*s其中,Kp、Ki和Kd分别为比例、积分和微分环节的增益。

(3)设计电流环的控制回路,采用电流截止负反馈的方式。

电流环的控制器传递函数为:Gc=Kc*(1+s*Rf)其中,Kc为增益,Rf为电流截止反馈的滤波器。

(4)将速度环和电流环相连接,构成整个闭环控制系统。

(5)进行系统的仿真,观察系统的稳态和动态响应,并根据需要进行参数调整和优化。

3.仿真结果和分析根据以上步骤进行仿真后,可以得到系统的稳态和动态响应曲线。

通过观察和分析这些曲线,可以评估系统的性能和效果。

首先,可以通过误差曲线来评估系统的稳态性能,即在给定转速下是否存在稳态误差。

如果误差较大,需要调整PID控制器的参数来改善系统的稳定性。

SIMULINK及闭环系统仿真

SIMULINK及闭环系统仿真SIMULINK练习及闭环直流调速系统仿真利⽤MATLAB下的SIMULINK软件和电⼒系统模块库(SimPowerSystems)进⾏系统仿真是⼗分简单和直观的,⽤户可以⽤图形化的⽅法直接建⽴起仿真系统的模型,并通过SIMULINK环境中的菜单直接启动系统的仿真过程,同时将结果在⽰波器上显⽰出来。

掌握了强⼤的SIMULINK⼯具后,会⼤⼤增强⽤户系统仿真的能⼒。

在教材第三章中,对⼯程实践中⽤得最多的典型Ⅰ型系统和典型II型系统的设计⽅法进⾏了详细的分析,在此基础上,利⽤SIMULINK软件仿真能对调节器的参数进⾏更为⽅便的调整,可以更为直观地得到系统仿真的结果,从⽽加深对⼯程设计⽅法的理解。

下⾯就以例题3-1,3-2设计的转速、电流反馈控制的直流调速系统为例,学习SIMULINK软件的运动控制系统仿真⽅法。

1.仿真模型的建⽴进⼊MATLAB,单击MATLAB命令窗⼝⼯具栏中的SIMULINK图标,或直接键⼊SIMULINK 命令,打开SIMULINK模块浏览器窗⼝,如图1所⽰。

由于版本的不同,各个版本的模块浏览器的表⽰形式略有不同,但不影响基本功能的使⽤。

图1 SIMULINK模块浏览器窗⼝(1)打开模型编辑窗⼝:通过单击SIMULINK⼯具栏中新模型的图标或选择File→New →Model菜单项实现。

(2)复制相关模块:双击所需⼦模块库图标,则可打开它,以⿏标左键选中所需的⼦模块,拖⼊模型编辑窗⼝。

在本例中,需要打开SimPowerSystems模块库,从Electrical Source组选中AC Voltage Source和 DC Voltage Source模块拖⼊模型编辑窗⼝,从Elements组选中Series RLC Branch和 Three-Phase Transfomer模块拖⼊模型编辑窗⼝,从Machines组选中DC Machine模块拖⼊模型编辑窗⼝,从Power Electronics组选中Universal Bridge模块拖⼊模型编辑窗⼝,从Measurements组选中Voltage Measurement模块拖⼊模型编辑窗⼝,从Connectors组选中Ground和 T Connector模块拖⼊模型编辑窗⼝需要从Simulink模块库中把Source组中的Step模块拖⼊模型编辑窗⼝;把Math组中的Sum和Gain模块拖⼊模型编辑窗⼝;把Continuous组中的Transfer Fcn模块拖⼊模型编辑窗⼝;把Sinks组中的Scope模块拖⼊模型编辑窗⼝;把Signal Rounting组中的Demux模块拖⼊模型编辑窗⼝;此外,我们还需要ASR、ACR和Pulse Generator三个⼦系统模块。

基于SIMULINK的转速单闭环直流调速系统的仿真

管 的门极和 阴极之 间,以改变 “ 三相全控整流 ”的输出电压能交流调速技术不

断普及 ,在 许多调速要求指标不高 的场合下广泛应用 ,大有 取代直 流电机调速的势头 ,然而 ,直流调速毕竟在理论和 实 践上都 比较 成熟,而且从控制 的角度来看 ,它是交流调速 的 基础 ,交流 调速 的许多思想和方法都源 自直流调速 。为 了提 高直流调速 系统 的动静态 性能指标 ,通常采用 闭环控制系统 ( 包括单 闭环系统和 多闭环系统) 。对调速指标要求不高 的场

1 日】 l舌

直流 电动机 由于调速性能好 , 启动 、 制动和过载转矩大 , 便 于控 制等特点,是许多高性能要求的生产机械 的理想 电动

反馈信 号,经 “ 速度 变换 ”后接到 “ 速度调节器 ”的输 入端 ,

与 “ 定”的电压相 比较 经放 大后,得 到移 相控 制电压 u 给 c 用 作控 制整 流桥 的 “ 触发 电路 ” 触发脉冲经功放 后加 到晶闸 ,

这就构成 了速度 负反馈 闭环 系统。电机 的转速 随给定 电压变 化 ,电机最 高转速 由速度 调节 器的输 出限幅所 决定,速度调

节器采用 P ( 比例 )调节对 阶跃输入有稳态误差 ,要想消 除 上述误差 , 则需将 调节器换成 P ( I 比例积分) 调节 。 这时 当“ 给

定 ”恒定时 ,闭环系统对速度变化起到 了抑制作用 ,当电机

负载或 电源 电压波动 时,电机 的转速 能稳定在一定 的范 围内 变化 。系统结构示意 图如 图 卜1 所示 。

合 ,采用单 闭环 系统,而对调速指标较高的则采用多 闭环系 统 。按 反馈 的方 式不同可分为转速反馈 ,电流反馈 ,电压 反 馈等 。在单 闭环 系统 中,转速 单闭环使用较多 。 数字仿真是研究 高性 能电机控 制系统的重要一环 。为 了 设计 出品质优 良的电机控 制系统,首先要对 电机控制系统进 行分析和试验 。电机控制 系统的数字仿真就是将 电机控制系

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单闭环直流电机调速S i m u l i n k仿真

Revised by Petrel at 2021

直流调速系统及其仿真 首先,我先大致讲一下电机调速的基本原理:

01()d d n a U E I R R R =+++(1)

e e E C n K n ==Φ(2)

3) 直流他励电动机供电原理图

由此公式可知直流他励电动机调速方法有:

(1) 改变电枢供电电压的调速

(2) 减弱励磁磁通的调速

(3) 改变电枢回路电阻调速

由晶闸管整流装置给直流电动机供电的调速系统简称为V-M 系统,今天我们选用的就是改变

电枢电压的V-M 调速系统。

n U

闭环系统的结构图 电压比较环节*n n n U U U =-

放大器ct p n U K U =

晶闸管整流器及触发装置0d s ct U K U =

V-M 系统开环机械特性0d d e e U I R E n C C -== 速度检测环节22n tg etg U U C n n ααα===

式中,p K 为放大器的电压放大系数;s K 为晶闸管整流器及触发装置的电压放大系数;2α为反馈电位器分压比;etg C 为测速发电机额定磁通下的电动势转速比;2etg C αα=为转速反馈系数。

以上就是单电机比较简单的理论,下面我要向大家介绍一下无静差转速负反馈调速系统的构成、建模及仿真。

单闭环无静差转速负反馈调速系统的电气原理图如图所示:

系统的建模包括主电路的建模和控制电路的建模两部分。

该系统由给定、速度调节器、同步脉冲触发器、晶闸管整流桥、平波电抗器、直流电动机、速度给定环节、限流环节等部分组成。

(一)

三相交流电源

A 超前C120度,C 超前B120度。

同步脉冲触发器和封装之后的子系统符号

六脉冲触发器需要用三相线电压同步,所以同步电源的任务是将三相交流电源的相电压转换成线电压。

图中触发器开关信号block 为0时,开放触发器;为1时,封锁触发器。

晶闸管整流桥及其参数设置

直流电机模块

PID 模块及其参数设置

PI 的控制器可以通过现有的PID 模块进行设置。

限幅器模块及其参数设置

通过对ct U 参数变化范围的探索而知:在单闭环无静差系统中,当ct U 在110~207范围内变化

时,同步脉冲触发器能够正常工作;当ct U 为110时,对应的整流桥输出电压最大;而;而207对

应的输出电压最小。

为此,我们将限幅器的上、下限幅值设置为[97,0],用加法器加上偏置“-207”后调整为[-110,-207],再经反相器转换为[110,207]。

这样通过限幅器、偏置、反向器等模块的应用,就可将速度调节器的输出限制在使用同步脉冲触发器能够正常工作的范围之内了。

系统的给定信号设置为150rad/s,p K =2,n =40,平波电抗器电感5e-3H ,其他的参数和上一

系统的参数一样。

(二)

仿真中所选择的算法为ode23s,仿真starttime设为0,Stoptime设为3。

(三)

当建模和参数设置完成后,即可开始进行仿真。

单闭环无静差转速负反馈调速系统的电流和转速曲线。

观察无静差系统的仿真结果,可以看出结果还是能满足要求的。

电流开始有一个突变,不过随着转速的增加电流在逐渐减小,转速经过PI调节器进行调节。

通过对给定信号参数变化范围的探索,得出给定信号可在0~170rad/s内连续可调,且能够实现无静差调速。