精馏塔精馏段温度比值控制方案设计

精馏塔温度控制系统设计

精馏塔温度控制系统设计精馏塔是一种常见的化工设备,用于分离液体混合物中的成分。

精馏塔温度控制系统的设计是确保精馏塔能够稳定运行,提高产品质量和产量的关键。

下面将详细介绍精馏塔温度控制系统的设计原理和步骤。

精馏塔温度控制系统的设计原理是根据精馏塔内部的物料性质和工艺要求,通过控制介质的流量和温度来实现温度的稳定控制。

精馏塔内部通常分为多个段落,每个段落都有一个特定的温度要求。

温度的控制涉及到对塔釜的加热和冷却以及介质的流量调节。

1.确定控制目标:根据工艺要求和产品规格,确定需要控制的温度范围和偏差,以及控制精度要求。

2.确定控制方法:根据工艺特点和实际情况,选择适合的控制方法。

常见的控制方法包括比例控制、比例积分控制、比例积分微分控制等。

3.确定传感器:选择合适的温度传感器,用于测量精馏塔内部的温度。

常见的温度传感器包括热电偶、热敏电阻等。

4.确定执行器:根据控制目标和方法,选择合适的执行器。

常见的执行器包括电动调节阀、蒸汽控制阀等。

5.设计控制回路:根据控制方法和控制器的性能,设计控制回路。

控制回路包括传感器、控制器和执行器。

6.参数整定:根据实际情况和反馈调整,优化控制回路的参数。

参数整定通常包括比例增益、积分时间和微分时间等。

7.验证和优化:通过实际运行验证控制系统的性能,并根据实际情况进行反馈调整和优化。

总之,精馏塔温度控制系统的设计是确保精馏塔能够稳定运行,提高产品质量和产量的关键。

设计步骤包括确定控制目标、控制方法、传感器和执行器的选择、设计控制回路、参数整定以及验证和优化。

合理的设计能够使温度控制更加稳定和可靠。

精馏塔塔底温度控制方案

精馏塔塔底温度控制方案精馏塔是化工生产中常用的一种分离设备,主要用于将混合物中的各组分按照其沸点的不同进行分离。

在精馏过程中,塔底温度的控制是非常重要的,因为它直接影响到产品的纯度和收率。

本文将对精馏塔塔底温度控制方案进行详细的介绍。

一、精馏塔塔底温度控制的重要性1. 保证产品质量:精馏塔塔底温度的稳定与否直接关系到产品的质量。

如果塔底温度过高,会导致产品中轻组分的损失,降低产品的纯度;反之,如果塔底温度过低,会导致产品中重组分的残留,影响产品的性能。

2. 提高生产效率:合理的塔底温度控制可以提高精馏过程的效率,减少能源消耗,降低生产成本。

3. 保证生产安全:精馏塔塔底温度的波动可能导致操作不稳定,甚至引发安全事故。

因此,对塔底温度进行有效的控制是非常必要的。

二、精馏塔塔底温度控制方案1. 串级控制方案串级控制是一种常见的温度控制方案,它通过将主控制器的输出作为副控制器的设定值,实现对温度的精确控制。

具体实施步骤如下:(1)选择主控制器和副控制器:根据精馏塔的特点和工艺要求,选择合适的控制器类型,如PID控制器、模糊控制器等。

(2)设定主控制器的参数:根据工艺要求和实际操作经验,设定主控制器的比例、积分和微分参数。

(3)设定副控制器的参数:根据主控制器的输出和塔底温度的变化趋势,设定副控制器的比例、积分和微分参数。

(4)实施串级控制:将主控制器的输出作为副控制器的设定值,实现对塔底温度的精确控制。

2. 前馈控制方案前馈控制是一种基于模型的控制方案,它通过预测塔底温度的变化趋势,提前调整控制参数,以实现对塔底温度的快速响应。

具体实施步骤如下:(1)建立精馏塔的温度模型:根据精馏塔的工作原理和操作条件,建立精馏塔的温度模型。

(2)设计前馈控制器:根据温度模型,设计前馈控制器,实现对塔底温度的预测和控制。

(3)实施前馈控制:将前馈控制器的输出与主控制器的输出相结合,实现对塔底温度的快速响应和精确控制。

精馏塔的温度控制

辽宁工业大学过程控制系统课程设计(论文)题目:精馏塔温度控制系统设计院(系):专业班级:学号:学生姓名:指导教师:(签字)起止时间:摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用串级控制系统能有效地去除蒸汽压强的波动对温度的影响。

使用超驰控制系统控制釜液输出端,在塔釜温度较低时,塔底不出料只有当温度达到低线以上,液位控制器取代温度控制器以后,才有出料排出。

关键词:提馏段;温度;串级控制;超驰控制目录第1章绪论 .................................................................................... 错误!未定义书签。

第2章课程设计的方案 ................................................................ 错误!未定义书签。

概述......................................................................................... 错误!未定义书签。

物料平衡关系 ................................................................. 错误!未定义书签。

课程设计---精馏塔提馏段温度控制系统设计 精品

过程控制系统课程设计(论文)题目:精馏塔提馏段温度控制系统设计院(系):电气工程学院专业班级:自动化082学号: 080302051学生姓名:指导教师:起止时间:2011.06.27-2011.07.04课程设计(论文)任务及评语院(系):电气工程学院教研室:测控技术与仪器注:成绩:平时20% 论文质量60% 答辩20% 以百分制计算摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用串级控制系统能有效地去除蒸汽压强的波动对温度的影响。

使用超驰控制系统控制釜液输出端,在塔釜温度较低时,塔底不出料只有当温度达到低线以上,液位控制器取代温度控制器以后,才有出料排出。

关键词:提馏段温度串级控制超驰控制目录第1章绪论 (1)第2章控制方案 (2)2.1 基本原理 (2)2.1.1物料平衡关系 (2)2.2设计方案 (3)2.2.1控制方案类型 (3)2.2.2控制方案的选择 (4)第3章系统各仪表选择 (8)3.1 检测变送器的原理 (8)3.1.1 温度变送器的选择 (8)3.1.2 流量变送器的选择 (9)3.1.3 液位变送器的选择 (10)3.2 执行器的选择 (10)3.3 调节器的选择 (10)3.4 调节器与执行器、检测变送器的选型 (12)第4章系统仿真 (13)4.1串级控制系统matlab仿真分析 (13)4.2液位控制系统仿真分析 (14)第5章课程设计总结 (16)参考文献 (17)第1章绪论精馏塔是化工生产中分离互溶液体混合物的典型分离设备。

精馏塔提馏段的温度控制设计

成绩过程控制仪表课程设计设计题目精馏塔提馏段的温度控制系统学生姓名 XX 专业班级自动化X X X X班学号 XXXXXXXXXXX 指导老师 XXX2019年XX月XX日《过程控制仪表》课程设计评分标准表姓名:XX 学号:XXXXXXXXX课程设计的最终成绩采取“优秀”、“良好”、“中等”、“及格”和“不及格”五级记分。

100-90分(优秀)、89-80(良好)、79-70(中等)、69-60(及格)、低于60(不及格)《过程控制仪表课程设计》任务书目录1.设计任务与要求 (1)1.1 设计任务 (1)1.2 设计要求 (1)2.系统简介 (1)3.设计方案及仪表选型 (2)3.1控制方案的确定 (2)3.2系统原理及方框图 (3)3.3仪表选型 (4)4.系统仿真分析 (10)5.控制系统仪表配接图及说明 (13)6.仪表型号清单 (13)7.总结 (14)参考文献 (14)1.设计任务与要求1.1 设计任务过程控制仪表课程设计,是《自动化仪表与装置》课程中的后续课程,实践教学环节,也是一次全面的专业知识的运用和实践。

⑴巩固和深化所学课程的知识:通过课程设计,要求学生初步学会运用本门课程和其它相关课程的基本知识和方法,来解决工程实际中的具体的设计问题,检验学生对本门课程及相关课程内容的掌握的程度,以进一步巩固和深化所学课程的知识。

⑵培养学生的设计、实践能力:通过课程设计,从方案选择、设计计算到绘制图纸、编写设计说明书,可以培养学生对工程设计的独立工作能力,树立正确的设计思想,掌握自动控制系统中各环节使用仪表的基本方法和步骤,为以后从事工程设计打下良好的基础。

⑶使学生能熟悉和运用设计资料,学会查阅相关文献,如有关国家标准、手册、图册等,以完成作为工程技术人员在工程设计方面所必须的基本训练。

1.2 设计要求(1)编写过程控制仪表设计说明书。

内容包括:控制系统的简单介绍,工艺流程分析;各环节仪表的选型、仪表的工作原理及性能指标;控制系统的仿真分析;仪表间的配接说明。

精馏塔的比值控制系统设计(毕业设计)

精馏塔控制系统课程设计摘要在石化工业中,许多原料、中间产品或粗成品往往是由若干组分形成的混合物,需要通过精馏过程进行分离。

精馏是利用混合液中不同组分挥发温度的差异将各组分分离的过程。

精馏塔是精馏过程的关键设备。

统计资料表明,在石化工业中,40%~50%的能量消耗在精馏设备中,精馏塔是过程控制的重要控制对象,一直受到控制领域的关注。

精馏塔由多级塔盘组成,内在工作机理复杂。

在精馏过程中,工作参数对控制作用的响应缓慢,不同变量之间存在相互关联,因此,精馏塔是一个多参数的被控过程;不同工艺要求的精馏塔结构不同,工艺参数、变量之间存在多种组合,控制方案繁多;另外,精馏工艺控制要求较高,控制相对困难。

只有对生产工艺进行深入分析,才可能控制出合理的控制系统。

本次设计中,通过对合成甲醇精馏过程的模拟,我们具体了解和掌握比值控制系统的工作原理。

关键词:精馏;精馏塔;多参数控制;定值控制;合成甲醇精馏太原理工大学现代科技学院过程控制系统课程设计目录摘要 (1)1 精馏塔控制系统介绍 (1)1.1 精馏塔原理 (1)1.2 精馏塔的控制要求及主要干扰因素 (1)1.2.1 精馏塔的控制要求 (1)1.2.2 精馏塔的干扰因素特性 (2)2 精馏塔控制方式的选择与论证 (3)3 定值控制系统 (4)3.1 定值控制系统简介 (4)3.2 定值控制系统的设计 (4)4 甲醇精馏的比值控制系统 (6)5 系统各器件选型 (7)5.1检测转换元件的选择 (7)5.2 调节阀气开气关式选择 (9)6 小结与体会 (10)参考文献 (11)1太原理工大学现代科技学院过程控制系统课程设计精馏塔的定值控制系统设计1 精馏塔控制系统介绍1.1 精馏塔原理精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸汽由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向蒸汽中转移,蒸汽中的难挥发(高沸点)组分不断地向下降液中转移,蒸汽愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,达到组分分离的目的。

基于经典控制的精馏塔温度控制系统设计

基于经典控制的精馏塔温度控制系统设计

精馏塔温度控制系统是用于控制精馏塔内的温度,以确保塔内的操作温度保持在期望的设定值上的一种系统。

在这个系统中,温度传感器测量塔内的温度,并将测量值反馈给控制器。

控制器根据测量值与设定值之间的误差,通过调节加热或冷却装置的输出来控制塔内的温度。

设计一个基于经典控制的精馏塔温度控制系统需要以下几个步骤:

1. 系统建模:首先,需要对精馏塔温度控制系统进行建模,以了解系统的动态特性和行为。

这可以通过分析物理方程和系统传递函数来完成。

2. 控制器选择:根据系统的特性和要求,选择合适的经典控制器。

常见的经典控制器包括比例(P)、积分(I)和微分(D)控制器,以及它们的组合形式,如PID控制器。

3. 控制器参数调整:对选择的控制器进行参数调整,以确保系统的稳定性和性能。

参数调整的目标是使系统的响应快速而稳定,同时尽量减小超调和振荡。

4. 控制器实现:将调整好的控制器实现在硬件或软件上,使其能够读取温度传感器的测量值,并根据设定值和测量值之间的误差来控制加热或冷却装置的输出。

5. 系统测试和优化:对控制系统进行实际测试,并根据测试结果进行优化。

通过观察系统的响应,调整控制器的参数,以达到更好的控制效果。

总结起来,设计一个基于经典控制的精馏塔温度控制系统需要进行系统建模、控制器选择、参数调整、实现和系统测试等步骤。

通过这些步骤,可以设计出一个能够准确控制精馏塔温度的控制系统,并满足系统性能要求。

精馏塔提留段温度单回路控制

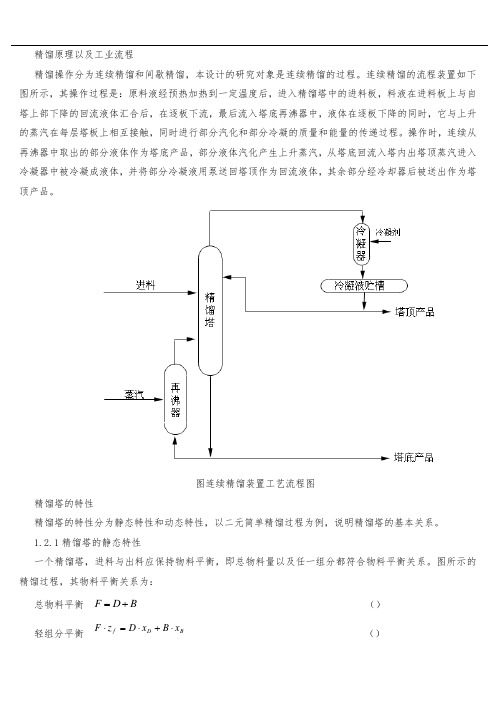

精馏原理以及工业流程精馏操作分为连续精馏和间歇精馏,本设计的研究对象是连续精馏的过程。

连续精馏的流程装置如下图所示,其操作过程是:原料液经预热加热到一定温度后,进入精馏塔中的进料板,料液在进料板上与自塔上部下降的回流液体汇合后,在逐板下流,最后流入塔底再沸器中,液体在逐板下降的同时,它与上升的蒸汽在每层塔板上相互接触,同时进行部分汽化和部分冷凝的质量和能量的传递过程。

操作时,连续从再沸器中取出的部分液体作为塔底产品,部分液体汽化产生上升蒸汽,从塔底回流入塔内出塔顶蒸汽进入冷凝器中被冷凝成液体,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品。

图连续精馏装置工艺流程图精馏塔的特性精馏塔的特性分为静态特性和动态特性,以二元简单精馏过程为例,说明精馏塔的基本关系。

1.2.1精馏塔的静态特性一个精馏塔,进料与出料应保持物料平衡,即总物料量以及任一组分都符合物料平衡关系。

图所示的精馏过程,其物料平衡关系为:总物料平衡 B D F += () 轻组分平衡BD f x B x D z F ⋅+⋅=⋅ ()由式()和()联立可得:B B f D x x z D Fx +-=)(B D fD x x z x F D --= ()式中 F 、D 、B ——分别为进料、顶馏出液和底馏出液流量;fz 、D x 、B x ——分别为进料、顶馏出液和底馏出液中轻组分含量。

从上述关系可看出:当F D 增加时将引起顶、底馏出液中轻组分含量减少,即D x 、B x 下降。

而当F B 增加时将引起顶、底馏出液中轻组分含量增加。

即D x 、B x 上升。

然而,在F D (或F B )一定,且f z一定的条件下并不能完全确定D x 、B x 的数值,只能确定D x 与Bx 之间的比例关系,也就是一个方程只能确定一个未知数。

要确定D x 与B x 两个因数,必须建立另一个关系式:能量平衡关系。

在建立能量平衡关系时,首先要了解一个分离度的概念。

精馏塔典型控制方案

FC 103

FT 103

F

LT

101

LC 101

Vs

H

LR

分

FT

101

馏

FC 101

塔

LT 102 LC 102

D

FT FC 103 103

B

3 按精馏段指标控制方案

当符合以下条件时,可选择按精馏段指标控制: (1) 对塔顶馏出液的纯度要求比塔底产品较高; (2) 全部为汽相进料; (3) 塔底、提馏段塔板上的温度不能很好反映产品成分变化。

被控变量:精馏段某点成分或温度 操纵变量:塔顶回流量LR、塔顶馏出液流量D、 再沸器加热蒸汽量VS 优点: ➢ 保证塔顶产品成分; ➢ 扰动不大时,塔底产品成分波动较小;

采用这种控制方案时,在LR、D、VS和B四者中选择一种作为控制产品质量的手段,选择另一种保持 流量恒定,其余两者则按回流罐和再沸器的物料平衡,由液位控制器加以控制。常采用以下两种控制 方案:

FC

罐容积适当。

102 Vs

FT

102

LR

分

TT 101

馏

塔

LT 102

H

LC 102

LT LC 101 101

D

TC 101

B

4 按提馏段指标控制方案

当符合以下条件时,可选择按提馏段指标控制: (1) 塔底馏出液的成分要求较高; (2) 进料全部为液相(因为进料先影响馏出液); (3) 塔顶或精馏段塔板温度不能很好反映成分的变化。 (4) 实际操作回流比较最小回流比大好多倍。

被控变量:提馏段塔板温度 操纵变量:塔顶回流量LR、塔顶馏出液流量D、 再沸器加热蒸汽量VS

4 按提馏段指标控制方案

1、间接物料平衡控制

精馏塔精馏段温度比值控制方案设计

目录1. 精馏塔控制系统介绍11.1精馏塔原理12. 精馏塔精馏段控制分析22.1精馏塔精馏段的控制要求22.2精馏塔精馏段的扰动分析32.3精馏塔被控变量的选择73. 比值控制系统83.1比值控制系统简介83.2比值控制系统的设计94. 精馏塔精馏段温度比值控制系统设计114.1精馏塔精馏段比值控制系统参数的选择114.2控制参数的确定114.3现场仪表选型,编制有关仪表信息的设计文件124.4系统块图135. 分析被控对象特性,选择控制算法(调节器控制规律的确定)135.1比值系数的确定146. 精馏塔精馏段温度控制分析157. 系统仿真与参数整定177.1 控制系统的Simulink仿真框图177.2 PID参数整定178. 课程设计总结219. 参考文献221.精馏塔控制系统介绍1.1精馏塔原理精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔和填料塔两种主要类型。

根据操作式又可分为连续精馏塔和间歇精馏塔。

蒸汽由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发组分不断地向蒸汽中转移,蒸汽中的难会发组分不断地向下降液中转移,蒸汽越接近塔顶,其易挥发组分浓度越高,而下降液越接近塔底,其难挥发组分则越富集,达到组分分离的目的。

由塔顶上升的蒸汽进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸汽返回塔中,另一部分液体则作为釜残液取出。

蒸馏的基本原理是将液体混合物部分气化,利用其中各组分挥发度不同的特性,实现分离目的的单元操作。

蒸馏按照其操作式可分为:简单蒸馏,闪蒸,精馏,特殊精馏等。

1.2精馏装置的作用(1)精馏段的作用加料版以上的塔段为精馏段,其作用是逐板增加上升气相中的易挥发组分的浓度。

(2)提馏段的作用包括加料版在的以下塔板为提馏段,其作用是逐板提取下降的液相中易挥发组分。

(3)塔板的作用塔板是供气液两相进行传质和传热的场所。

过程控制课程设计-精馏塔温度控制系统

过程控制课程设计-精馏塔温度控制系统(总34页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除过程控制系统与仪表课程设计目录一、研究对象........................................................................................... 错误!未定义书签。

二、研究任务........................................................................................... 错误!未定义书签。

三、仿真研究要求 (4)四、传递函数计算 (5)五、控制方案........................................................................................... 错误!未定义书签。

1. 单回路反馈控制系统 (6)1) 控制方案的系统框图和工艺控制流程图............................... 错误!未定义书签。

2) PID参数整定 (7)3) 系统仿真................................................................................... 错误!未定义书签。

4) 对象特性变化后仿真 (12)2. Smith预估补偿控制系统 ................................................................ 错误!未定义书签。

1) 控制方案的系统框图和工艺控制流程图............................... 错误!未定义书签。

2) 控制系统方框图....................................................................... 错误!未定义书签。

精馏塔的温度控制

.辽宁工业大学过程控制系统课程设计(论文)题目:精馏塔温度控制系统设计院(系):专业班级:学号:学生姓名:指导教师:(签字)起止时间:摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用串级控制系统能有效地去除蒸汽压强的波动对温度的影响。

使用超驰控制系统控制釜液输出端,在塔釜温度较低时,塔底不出料只有当温度达到低线以上,液位控制器取代温度控制器以后,才有出料排出。

关键词:提馏段;温度;串级控制;超驰控制目录第1章绪论 (1)第2章课程设计的方案 (2)2.1概述 (2)2.1.1 物料平衡关系 (2)2.1.2 能量平衡关系 (3)2.2设计方案 (3)2.2.1 控制方案类型 (3)2.2.2 控制方案的选择 (4)第3章系统各仪表选择 (9)3.1检测变送器的原理 (9)3.1.1 温度变送器的选择 (9)3.1.2 流量变送器的选择 (10)3.2执行器的选择 (11)3.3调节器的选择 (12)3.4调节器与执行器、检测变送器的选型 (14)电磁流量计 (14)第4章系统仿真 (15)4.1串级控制系统MATLAB仿真分析 (15)第5章课程设计总结 (18)第6章参考文献 (20)第1章绪论精馏塔是化工生产中分离互溶液体混合物的典型分离设备。

精馏温度控制系统的总体方案

第二章:精馏 jīnɡ liú温控系统的工艺流程

精馏是通加热造成气、液两相物系 即溶液 利 用物系中各组分挥发度不同 bùtónɡ 的挥发度以 实现分离的目的,通常,将低沸点的组分称为易挥发 组分,高的称为难挥发组分,图为工艺流程图,

原料

精

馏

塔

冷凝器 回流罐

塔顶产品 M

再 沸 器

塔底产品

第四页,共8页,

第三章:精馏 jīnɡ liú系统硬件设计

本系统的硬件配置:系统的主要硬件组成:带

有WinCC和有STEP7软件 ruǎn jiàn 的计算机

、PLC、塔内加热丝,如下面是本次系统的硬件连

接图,

继电器

精馏塔

塔内加热丝

L1L2 L3 L4 L5

24

SSR

DV

1M 0 1 2

计

输出Q

算

精馏 jīnɡ liú 温度控制系统的总体方案

It is applicable to work report, lecture and teaching

第一页,共8页,

论文 lùnwén 的主要工作

论文的主要工作包括: 1.进行精馏 jīnɡ liú温度控制系统的总体方案的制定, 2.进行精馏 jīnɡ liú温度控制系统的硬件设计, 3.进行精馏 jīnɡ liú温度控制系统的软件设计, 4.进行精馏 jīnɡ liú温度控制系统的上位机软件设置,

意义:本设计是言实公司对于目前国内精馏塔设备 的温度控制系统一般采用温控仪+继电器进行控 制, 虽具有价格优势, 但在控制功能上受到许多限 制, 如精度差,超调量大以及无法实施综合控制与 监控等, 因此, 很难满足生产的要求,针对以上情 况, 开发 kāifā 了一种以西门子S7-200 PLC为核 心的精馏塔温度控制系统,该控温系统具有控温 精度高和硬件简单的特点,

精馏塔控制方案

精馏塔控制方案引言精馏塔是一种常用的化工设备,广泛应用于石油、化工、制药等行业。

精馏塔的控制是保证塔内蒸汽、冷凝液、流体等流动的关键,能够有效地提高产品纯度和产量。

本文将介绍一种精馏塔控制方案,以提高塔的稳定性和效率。

1. 控制策略1.1 温度控制精馏塔的温度控制是塔内液体和蒸汽相平衡的关键。

通过控制塔顶和塔底的温度,可以调节塔内液位和物料的分离。

常见的控制策略有:•温度比例控制:根据塔顶温度的偏差与目标温度之间的比例关系,调整塔底的回流液流量。

•迭代控制:根据塔底液位的变化,通过反馈调整塔顶温度控制器的参数,以逐步达到温度的稳定。

1.2 压力控制精馏塔的压力控制主要是为了控制蒸汽流量和流体的分布。

压力控制可以通过以下策略实现:•PID控制:利用压力变送器测量塔内压力,并通过PID控制器调节废气量或提升风扇的转速,以保持塔内压力稳定。

•模型预测控制:利用塔内流体的数学模型,预测下一时刻的压力,然后通过调节控制器输出,实现精确的压力控制。

1.3 液位控制精馏塔的液位控制是控制塔内液体高度的重要环节,液位控制的好坏影响着塔内液体的扩散和分离效果。

常见的控制策略有:•PID控制:通过测量塔内液位高度,并根据设定的目标值进行反馈调节,保持液位稳定。

•前馈控制:通过预先计算液位的变化趋势,利用前馈信号及时调整液位,以提高液位的控制精度。

2. 性能评估为了评估控制方案的有效性和稳定性,需要对精馏塔的控制系统进行性能评估。

常用的评估指标有:•稳态误差:指控制系统在稳定状态下与目标值之间的偏差,稳态误差越小,说明控制系统越稳定。

•动态响应:指控制系统对于输入信号的响应速度和抑制扰动的能力。

动态响应越快,说明控制系统的响应速度越高。

•系统稳定性:通过计算系统的闭环传递函数,判断系统是否稳定。

如果传递函数的特征根都具有负实部,说明系统稳定。

3. 控制优化为了进一步提高精馏塔的控制效果,可以采用控制优化的方法。

常见的控制优化技术有:•模型预测控制:利用精馏塔的数学模型,预测未来一段时间内的塔内流体状态,并根据预测结果进行控制器的调整。

精馏塔的控制方案

羊膜腔内穿刺术操作流程## Amniocentesis Procedure Steps.Informed Consent.Obtain written informed consent from the patient.Explain the procedure, its risks, benefits, and alternatives.Ultrasound Preparation.Position the patient comfortably on the exam table.Clean the abdomen with an antiseptic solution.Apply a sterile drape.Perform an ultrasound to locate the placenta, amniotic fluid, and fetus.Needle Insertion.Insert a local anesthetic into the skin and deeper tissues.Use a spinal needle or amniocentesis needle to puncture the skin and amniotic sac.Advance the needle into the amniotic cavity under ultrasound guidance.Amniotic Fluid Collection.Withdraw 20-30 mL of amniotic fluid using a syringe or vacuum pump.Send the fluid sample to the laboratory for analysis.Needle Removal.Slowly remove the needle from the amniotic sac.Apply pressure to the puncture site using a sterile gauze pad.Post-Procedure Care.Instruct the patient to rest and avoid strenuous activity for 24 hours.Monitor the patient for signs of infection or amniotic fluid leakage.Schedule a follow-up appointment to review the test results.## 羊膜腔内穿刺术操作流程。

精馏塔塔釜温度控制设计

封面目录1.概述 (1)2.工艺说明 (2)2.1. 工艺概述 (2)2.1.1.精馏工艺 (2)2.1.2.典型设备及工艺参数 (2)2.2. 工艺流程图 (3)2.3. 工艺对自动控制的要求 (3)3.设计 (4)3.1. 控制系统 (4)3.1.1.控制系统的确定 (4)3.1.2.控制系统参数的选择 (4)3.2. 控制规律确定 (4)3.3. 正反作用的确定 (4)3.3.1.执行器正、反作用的选择 (4)3.3.2.控制器正、反作用的选择 (5)3.4. 控制方案 (5)3.4.1.方块图 (5)3.4.2.抗干扰控制说明 (5)3.4.3.测量点选取 (6)3.5. 带控制点工艺流程图 (6)4.设备选型 (7)4.1. 设备一览表 (7)4.2. 仪表的选择 (7)4.2.1.温度计及温度变送器的选择 (7)4.2.2.蒸汽流量仪表的选择 (7)4.3. 执行器的选择 (8)5.安装、运行及注意事项 (9)5.1. 热电阻 (9)5.2. 温度变送器 (9)5.3. 流量检测仪表(蒸汽流量计) (10)6.总结 (11)参考文献 (11)高沸塔塔釜温度控制1.概述精馏操作是炼油、化工生产过程中的一个十分重要的环节。

精馏塔的控制直接影响到产品质量、产量和能量的消耗,因此精馏塔的自动控制设计长期以来一直受到人们的高度重视。

精馏塔是一个多输入和多输出的对象,它由很多级塔板组成,内在机理复杂,对控制作用响应缓慢,参数间相互关联严重,而控制要求又大多较高。

这些都给自动控制的实施带来一定困难。

同时各塔工艺结构特点又千差万别,这就更需要深入分析工艺特性,进行自动控制方案的设计和研究。

精馏过程是一个复杂的传质传热过程,表现为:“过程变量多,被控变量多,可操纵的变量也多;过程动态和机理复杂”,这些给自动控制设计带来了不小的麻烦。

作为化工生产中应用最广的分离过程,精馏也是耗能较大的一种化工单元操作。

精馏塔提馏段温度控制方案

精馏塔提馏段温度控制方案

精馏塔的提馏段温度控制方案可以通过以下几个步骤实施:

1. 设置目标温度:根据产品的蒸汽化温度和沸点等物理性质,确定塔顶的目标温度。

这个温度应该足够高,使得目标组分能够从原料中蒸发出来。

2. 监测温度:在塔顶和其他关键位置安装温度传感器,监测塔内各个位置的温度变化,并将数据传输给温度控制系统。

3. 确定控制策略:根据温度传感器的监测数据,控制系统分析和计算,确定合适的控制策略。

常见的策略包括比例控制、比例积分控制和比例积分微分控制等。

4. 调节操作:根据控制策略的结果,控制系统会输出相应的控制信号,调节塔顶的加热或降温装置,以达到目标温度。

5. 反馈调整:监测实际温度和目标温度之间的偏差,并根据调整的结果进行反馈调整,进一步优化控制策略。

需要注意的是,精馏塔提馏段温度控制方案还需要考虑其他因素,如进料流量、冷却介质温度等。

此外,不同的塔设计和操作条件可能需要不同的控制策略,因此具体的温度控制方案应根据具体情况进行定制。

精馏塔精馏段温度控制设计方案

精馏塔精馏段温度控制设计方案1.课题研究的背景和意义石油化工生产常需将液体混合物分离以达到提纯或回收有用组分的目的。

分离互溶液体混合物有许多种方法,精馏是在炼油、化工等众多生产过程中广泛应用的一个传质过程。

精馏过程通过反复的汽化与冷凝,使混合物料中的各组分分离,分别达到规定的纯度。

精馏塔的控制直接影响到产品质量、产量和能量消耗,因此精馏塔的自动控制问题长期以来一直受到人们的高度重视⑴。

精馏过程是由精馏装置来实现的,精馏装置一般是由精馏塔、再沸器(重沸器)、冷凝冷却器、回流罐及回流泵等组成。

实际生产过程中,精馏操作可分为间歇精馏和连续精馏两种。

石油化工等大型生产过程主要采用的连续精馏。

精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸溜的原理是蒸气由塔底进入。

蒸发出的气相与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向气相中转移,气相中的难挥发(高沸点)组分不断地向下降液中转移,气相愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,从而达到组分分离的目的。

由塔顶上升的气相进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,加热蒸发成气相返回塔中,另一部分液体作为釜残液取出。

精馏塔是一个多输入多输出的多变量过程,其内在机理复杂,动态响应迟缓,变量之间相互关联,不同的塔工艺结构差别很大,而工艺对控制提出的要求又较高,所以确定精馏塔的控制方案是一个极为重要的课题⑴02.课题研究的现状随着生产过程向着大型、连续和强化方面发展,对操作条件要求更加严格,参数间相互关系更加复杂,对控制系统的精度和功能提出许多新的要求,对能源消耗和环境污染也有明确的限制,采用传统的单回路PID控制往往不能达到控制要求,为此,需要在简单控制系统的基础上,采取其他设施,组成复杂控制系统,也称多回路控制系统。

精馏塔的温度控制系统毕业设计

摘要精馏过程是石油炼制、石油化工和其他化工过程中应用最为广泛的传质操作过程。

精馏过程由于内在机理复杂,对控制作用的响应缓慢,参数间关联密切,因此控制要求高,难度大。

本文主要研究精馏塔的温度控制,根据其工艺要求来研究精馏塔精馏段的温度控制及其温度对产品质量的影响。

精馏过程中产品质量主要取决于对温度的控制,然而,在进行较高纯度分离的精馏塔内,接近塔顶或塔底的一个不太短的塔段内,物料的浓度变化所引起的温度变化比较小这种情况下,当人工发现温度有较明显的变化时,产品质量早己不合要求。

所以,在精馏塔内引入自动温度控制系统就是十分必要和紧迫的,合理控制精馏塔温度是产品是否合格的重要指标。

本文主要通过具体分析精馏段温度控制系统的特点,得到以回流流量作为副控制对象,精馏段温度为主控制对象的串级控制系统,再进一步对精馏塔温度控制系统的难点进行分析。

本系统采用单片机控制精馏塔温度,用热电偶作为检测元件,采用PID控制算法计算控制量输出,同时用电动调节阀作为执行机构。

本系统还具有报警、按键输入及显示等功能从而实现对精馏塔温度的控制。

关键词:单片机;精馏塔;温度控制Design of temperature control system for distillation columnAbstractDistillation process in petroleum refining, petrochemical and other chemical process used most widely mass transfer process. Distillation process due to the complexity of the internal mechanism, the effect on the response of control slow, parameters are closely related. Therefore, the control requirement is high, the difficulty is big.This paper mainly studies the temperature control of distillation column, influence of temperature control and temperature according to the technical requirements of distillation column for the quality of products. The main products on the distillation process to control the quality of temperature, however, in high purity distillation column separation, close to the top or bottom of a short the tower section, the temperature change caused by the change of the concentration of material is relatively small in this case, when the artificial temperature is found to have obvious changes, the quality of the products has long been out of order. Therefore, the introduction of automatic temperature control system is very necessary and urgent in the distillation column, the reasonable temperature control of distillation tower is an important index whether the product is qualified. This paper mainly through the characteristics of rectifying section temperature control system of concrete analysis, obtained in the reflux flow as assistant control object, the rectifying section mainly the temperature control object string Level control system, and then further to the distillation tower temperature control system of the difficulty of analysis.This system uses the monolithic integrated circuit control temperature of distillation column, with a thermocouple is used as a detecting element, the PID control algorithm to control the output, at the same time, the electric control valve as the actuator. The system also has alarm, key input and display function so as to realize the control of distillation temperature.Keywords: single chip microcomputer; distillation column; temperature control目录第一章绪论 (1)1.1 论文选题背景及研究意义 (1)1.2 国内外研究现状 (4)1.2.1国内研究现状 (4)1.2.2国外研究现状 (5)1.3 本文的主要内容 (6)第二章系统方案论证 (8)2.1 精馏塔温度控制系统组成 (8)2.2 精馏塔温度控制系统方案设计 (11)2.3 系统总体方案设计 (13)2.3.1 系统控制器的选择 (13)2.3.2 系统检测元件的选择 (15)2.3.3 系统输入通道方案选择 (18)2.3.4 系统输出通道方案选择 (19)2.3.5 系统外围接口设备的选择 (19)第三章系统硬件电路设计 (23)3.1 系统控制单元电路设计 (23)3.1.1 引脚特性 (23)3.1.2 系统时钟电路设计 (25)3.1.3 系统复位电路的设计 (26)3.2 系统信号检测电路设计 (26)3.3 系统前向通道电路设计 (27)3.4 系统后向通道电路设计 (28)3.6 系统外围设备接口电路的设计 (32)3.6.1.系统显示器接口电路设计 (32)3.6.2.系统键盘接口电路设计 (33)3.7 报警电路设计 (34)3.8系统串口通讯电路 (35)3.9 系统电源电路设计 (36)第四章系统软件设计 (38)4.1 系统总体设计思想 (38)4.1.1 系统工作过程 (38)4.1.2 系统程序设计方法选择 (38)4.1.3 系统程序设计语言的选择 (39)4.2 系统主程序设计 (40)4.3 系统数据采集及处理子程序设计 (41)4.4 系统控制算法子程序设计 (42)4.5 系统按键显示子程序 (46)4.6系统串口通讯子程序 (48)总结 (50)致谢 (51)参考文献 (52)第一章绪论1.1 论文选题背景及研究意义随着经济不断发展,人们的生活水平得到快速提升,对温度测量提出了更高要求,以满足人们的生活需求,推动经济可持续发展。

精馏塔提馏段的温度控制系统

南华大学过程控制仪表课程设计设计题目精馏塔提馏段的温度控制系统学生姓名 XXX专业班级自动化X X X学号 XXXXXXXXXX指导老师 XXX 2012年6月25日目录1. 系统简介与设计目的 (2)2.控制系统工艺流程及控制要求 (3)3.设计方案及仪表选型 (4)3.1控制方案的确定 (4)3.2控制系统图、方框图 (5)4.各个环节仪表的选型,仪表的工作原理以及性能指标 (7)4.1检测元件 (7)4.1.1铠装热电偶特点 (7)4.1.2铠装热电偶主要技术参数 (7)4.2变送器 (7)4.2.1变送器主要技术指标 (7)4.3调节器 (8)4.4执行器 (8)4.4.1电/气阀门定位器作用 (8)5.绘制仪表盘电气接线图,端子接线图 (10)6.仪表型号清单 (11)7. 设计总结 (12)参考文献 (13)1.系统简介与设计目的精馏操作是炼油、化工生产过程中的一个十分重要的环节。

精馏塔的控制直接影响到工厂的产品的质量、产量和能量的消耗,因此精馏塔的自动控制长期以来一直受到人们的高度重视。

精馏塔是一个多输入多输出的对象,它由很多级塔板组成,内在机理复杂,对控制要求又大多较高。

这些都给自动控制带来一定的困难。

同时各塔工艺结构特点有千差万别,这需要深入分析特性,结合具体塔的特点,进行自动控制方案设计和研究。

精馏塔的控制最终目标是,在保证产品质量的前提下,使回收率最高,能耗最小,或使总收益最大。

在这个情况为了更好实现精馏的目标就有了提馏段温度控制系统的产生。

按提馏段指标的控制方案,当塔釜液为主要产品时,常常按提馏段指标控制。

如果是液相进料,也常采用这类方案。

这是因为在液位相进料时,进料量的变化,首先影响到塔底产品浓度,塔顶或精馏段塔板上的温度不能很好地反映浓度的变化,所以采用提馏段控制温度比较及时。

另外如果对釜底出料的成分要求高于塔顶出料,塔顶或精馏段板上温度不能很好反映组分变化和实际操作回流比大于几倍最小回流比时,可采用提馏段控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1. 精馏塔控制系统介绍 (1)1.1精馏塔原理 (1)2. 精馏塔精馏段控制分析 (2)2.1精馏塔精馏段的控制要求 (2)2.2精馏塔精馏段的扰动分析 (3)2.3精馏塔被控变量的选择 (6)3. 比值控制系统 (7)3.1 比值控制系统简介 (7)3.2 比值控制系统的设计 (7)4. 精馏塔精馏段温度比值控制系统设计 (9)4.1精馏塔精馏段比值控制系统参数的选择 (9)4.2控制参数的确定 (9)4.3现场仪表选型,编制有关仪表信息的设计文件 (9)4.4系统方块图 (10)5. 分析被控对象特性,选择控制算法(调节器控制规律的确定) (11)5.1比值系数的确定 (11)6. 精馏塔精馏段温度控制分析 (12)7. 系统仿真与参数整定 (14)7.1 控制系统的Simulink仿真框图 (14)7.2 PID参数整定 (14)8. 课程设计总结 (18)9. 参考文献 (19)1.精馏塔控制系统介绍1.1精馏塔原理精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔和填料塔两种主要类型。

根据操作方式又可分为连续精馏塔和间歇精馏塔。

蒸汽由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发组分不断地向蒸汽中转移,蒸汽中的难会发组分不断地向下降液中转移,蒸汽越接近塔顶,其易挥发组分浓度越高,而下降液越接近塔底,其难挥发组分则越富集,达到组分分离的目的。

由塔顶上升的蒸汽进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸汽返回塔中,另一部分液体则作为釜残液取出。

蒸馏的基本原理是将液体混合物部分气化,利用其中各组分挥发度不同的特性,实现分离目的的单元操作。

蒸馏按照其操作方式可分为:简单蒸馏,闪蒸,精馏,特殊精馏等。

1.2精馏装置的作用(1)精馏段的作用加料版以上的塔段为精馏段,其作用是逐板增加上升气相中的易挥发组分的浓度。

(2)提馏段的作用包括加料版在内的以下塔板为提馏段,其作用是逐板提取下降的液相中易挥发组分。

(3)塔板的作用塔板是供气液两相进行传质和传热的场所。

每一块塔板上气液两相进行双向传质,只要有足够的塔板数,就可以将混合液分离成两个较纯净的组分。

(4)再沸器的作用其作用是提供一定流量的上升蒸气流。

(5)冷凝器的作用其作用是提供塔顶液相产品并保证有适当的液相回流。

回流主要补充塔板上易挥发组分的浓度,是精馏连续定态进行的必要条件。

精馏是一种利用回流使混合液得到高纯度分离的蒸馏方法。

2.精馏塔精馏段控制分析2.1精馏塔精馏段的控制要求精馏塔的控制目标是,在保证产品质量合格的前提下,使塔的总收益(利润)最大或总成本最小。

具体对一个精馏塔来说,需从四个方面考虑,设置必要的控制系统。

(1)产品质量控制塔顶产品合乎规定的纯度,塔底成品维持在规定的范围内。

所谓产品的纯度,就二元精馏来说,其质量指标是指塔顶产品中轻组分(或重组分)含量和塔底产品中重组分(轻组分)含分,塔顶产品的关键组分是易挥发的,称为轻关键组分,塔底产品是不易挥发的关键组分,称为重关键组分。

(2)物料平衡控制进出物料平衡,即塔顶采出量应和进料量相平衡,维持塔的正常平稳操作,以及上下工序的协调工作。

物料平衡的控制是以回流罐与介于规定的上、下限之间为目标的。

(3)能量平衡控制精馏塔精馏段的输入、输出能量应平衡,使塔内的操作压力维持稳定。

(4)约束条件控制为保证精馏塔的正常、安全操作,必须使某些操作参数限制在约束条件之内。

常用的精馏塔限制条件为液泛限、漏液限、压力限及临界温差限等。

所谓液泛限,也称气相速度限,即塔内气相速度过高时,雾沫夹带十分严重,实际上液相将从下面塔板倒流到上面塔板,产生液泛,破坏正常操作。

漏液限也称最小气相速度限,当气相速度小于某一值时,将产生塔板漏液,板效率下降。

防止液泛和漏液,可以塔压降和压差来监视气相速度。

压力限是指塔的操作压力的限制,一般是最大操作压力限,即塔操作压力不能过大,否则会影响塔内的气液平衡,严重越限甚至会影响安全生产。

临界温差限主要是指再沸器两侧间的温差,当这一温差低于临界温差时,给热系数急剧下降,传热量也随之下降,不能保证塔的正常传热的需要。

2.2精馏塔精馏段的扰动分析精馏塔精馏段的操作就是按照塔顶产品的组成要求来对这几个影响因素进行调节。

精馏操作过程的影响因素有以下几方面:1.塔的温度和压力;2.进料量;3.进料组分;4.进料温度;5.回流量;6.塔顶冷剂量;7.塔顶采出量等.在精馏塔精馏段操作过程中要克服各种影响因素的变化,防止对塔顶产品的数量和组成的影响。

(1)精馏塔操作压力的变化对精馏塔精馏段操作的影响塔的设计和操作都是基于一定的塔压下进行的,因此一般精馏塔总是首先要保持压力的恒定。

塔压波动对塔的操作将产生如下的影响。

①影响产品质量和物料平衡改变操作压力,将使每块塔板上汽液平衡的组成发生改变。

压力升高,则气相中重组分减少,相应地提高了气相中轻组分的浓度;液相中轻组分含量较前增加,同时也改变了气液相的重量比,使液相量增加,气相量减少。

总的结果是:塔顶馏分中轻组分浓度增加,但数量却相对减少;釜液中的轻组分浓度增加,釜液量增加。

同理,压力降低,塔顶馏分的数量增加,轻组分浓度降低;釜液量减少,轻组分浓度减少。

正常操作中,应保持恒定的压力,但若因操作不正常,引起塔顶产品中重组分浓度增加时,则可采用适当提高压力的办法,使产品质量合格,但此时釜液中的轻组分损失增加。

②改变组份间的相对挥发度压力增加,组份间的相对挥发度降低,分离效率下降,反之,组份间的相对挥发度增加,分离效率提高。

③改变塔的生产能力压力增加,组份的重度增大,塔的处理能力增大。

④塔压的波动这将引起温度和组成间对应关系的混乱。

我们在操作中经常以温度作为衡量产品质量的间接标准,但这只有在塔压恒定的前提下才是正确的。

当塔压改变时,混合物的泡点、露点发生变化,引起全塔的温度发生改变,温度和产品质量的对应关系也将发生改变。

从以上分析可看出,改变操作压力,将改变整个塔的操作情况,因此在正常操作中应维持恒定的压力(工艺指标),只有在塔的正常操作受到破坏时,才可根据以上的分析,在工艺指标允许的范围内,对塔的压力进行适当的调节。

应该指出,在精馏操作过程中,进料量、进料组成和进料温度的改变,塔釜加热蒸汽量的改变,回流量、回流温度和冷剂压力(对内回流塔而言)的改变以及塔的堵塞等,都可能引起塔压的波动,此时应首先分析引起塔压波动的原因,及时处理,使操作恢复正常。

(2)进料量的变化对精馏塔精馏段操作的影响进料流量是上工序的出料,因此,通常不可控但可测,当进料流量较大时,对精馏塔的操作会造成很大的影响。

进料流量影响物料平衡,也影响能量平衡。

因此,控制策略应保持流量的基本恒定。

进料成分影响物料平衡和能量平衡,但进料成分通常不可控,多数情况下也难于测量。

因此,控制策略是尽量控制上一工序的操作,从外围着手,使进料成分能够保持恒定,减小其变化对精馏塔操作的影响。

(3)进料组份的变化对精馏塔精馏段操作的影响进料组份的变化直接影响精馏塔精馏段的操作,当进料中重组份的浓度增加时,精馏段的负荷增加。

对于固定了精馏段塔板数的塔来说,将造成重组份带到塔顶,使塔顶产品质量不合格。

若进料中轻组份的浓度增加时,此时精馏段的负荷增加。

对于固定了提馏段塔板数的塔来说,将造成提馏段轻组份蒸出不完全,釜液中轻组份的损失加大。

同时,进料组成的变化还将引起全塔物料平衡和工艺条件的变化。

组份变轻,则塔顶馏份增加,釜液排出量减少。

此时,全塔温度下降,塔压升高。

组成变重,情况相反。

进料组成变化时,可采取如下措施:①改进料口组成变重时,进料口往下改;组成变轻时,进料口往上改。

②改变回流比组成变重时,加大回流比;组成变轻时,减少回流比。

③调节冷剂和热剂量根据组成的变动情况,相应地调节塔顶冷凝器的冷剂和塔釜热剂量,维持塔顶及塔底产品质量不变。

(4)进料温度的变化对精馏塔精馏段操作的影响进料温度的变化对精馏操作的影响是很大的。

总的来讲,进料温度降低,将增加塔底蒸发釜的热负荷,减少塔顶冷凝器的冷负荷;进料温度升高,则增加塔顶冷凝器的冷负荷,减少塔底蒸发釜的热负荷。

当进料温度的变化幅度过大时,通常会影响整个塔身的温度,从而改变汽液平衡组成。

例如:在进料温度过低,塔釜的加热蒸汽量没有富裕的情况下,将会使塔底馏分中轻组分含量增加。

进料温度的的改变,意味着进料状态的改变,而进料状态的改变将影响精馏段、提馏段负荷的改变,进而产品质量、物料平衡都将发生改变。

因此,进料温度是影响精馏塔操作的重要因素之一。

(5)回流比的大小对精馏塔精馏段操作的影响操作中以改变回流比的大小来保证产品的质量。

当塔顶馏分中重组份含量增加时,常采用加大回流比的方法将重组份压下去,以使产品质量合格。

当精馏段的轻组份下到提馏段造成塔下部温度降低时,可以用适当减少回流比的办法以使塔下部温度提起来。

增加回流比,对从塔顶得到产品的精馏塔来说,可以提高产品质量,但是却要降低塔的生产能力,增加水、电、汽的消耗。

回流比过大,将会造成塔内物料的循环量过大,甚至能导致液泛,破坏塔的正常操作。

(6)塔顶冷剂量的大小对精馏塔精馏段操作的影响对采用内回流操作的塔,其冷剂量的大小,对精馏操作的影响比较显著;同时也是影响回流量波动的主要因素。

对于采用外回流的塔,同样会由于冷剂量的波动,在不同程度上影响精馏塔的操作。

例如,冷剂量减少,将使冷凝器的作用变差,冷凝液量减少,而在塔顶产品的液相采出量作定值调节时,回流量势必减少。

假如冷凝器还有过冷作用(即通常所称的冷凝冷却器)时,则冷剂量的减少,还会引起回流液温度的升高。

这些都会使精馏塔的顶温升高,塔顶产品中重组份含量增多,质量下降。

(7)塔顶采出量的大小对精馏塔精馏段操作的影响塔顶采出量的大小和该塔进料量的大小有着相互对应关系,进料量增大,采出量应增大。

众所周知,采出量只有随进料量变化时,才能保持塔内固定的回流比,维持塔的正常操作,否则将会破坏塔内的气液平衡。

例如,当进料量不变时,对采用内回流的塔,若塔顶采出量增大,则回流比势必减少,引起各板上的回流液量减少,气液接触不好,传质效率下降;同时操作压力也将下降,各板上的气液相组成发生变化。

结果是重组分被带到塔顶,塔顶产品的质量不合格。

在强制回流的操作中,如果进料量不变,塔顶采出量突然增大,则易造成回流液槽抽空。

回流液一中断,顶温就升高,这同样也会影响塔顶产品质量下降。

如果进料量加大,但塔顶采出量不变,其后果是回流比增大,塔内物料增多,上升蒸汽速度增大,塔顶与塔釜的压差增大,严重时会引起液泛。

由上述分析可以看出,精馏塔的主要干扰因素为进料状态,即进料流量、进料组分、进料温度。