耳机品质不良看板

品质不良原因分析及其改善方法ppt课件

28、伟大的事业不是靠力气、速度和 身体的 敏捷完 成的, 而是靠 性格、 意志和 知识的 力量完 成的。 29、人生最大的喜悦是每个人都说你 做不到 ,你却 完成它 了!

30、在实现理想的路途中,必须排除 一切干 扰,特 别是要 看清那 些美丽 的诱惑 。 31、激情,这是鼓满船帆的风。风有 时会把 船帆吹 断;但 没有风 ,帆船 就不能 航行。

10、人生是个圆,有的人走了一辈子 也没有 走出命 运画出 的圆圈 ,其实 ,圆上 的每一 个点都 有一条 腾飞的 切线。 11、没有压力的生活就会空虚;没有 压力的 青春就 会枯萎 ;没有 压力的 生命就 会黯淡 。 12、我以为挫折、磨难是锻炼意志、 增强能 力的好 机会。 ——邹 韬奋

13、你不能左右天气,但可以改变心 情。你 不能改 变容貌 ,但可 以掌握 自己。 你不能 预见明 天,但 可以珍 惜今天 。 14、我们总是对陌生人太客气,而对 亲密的 人太苛 刻。 15、人之所以痛苦,在于追求错误的 东西。

内部失败成本

1.制程不良报废 2.制程不良重工工时(要定义多少钱/小时)

外部失败成本

• 外部报废成本 • 客户转稼成本 • 外出重工成本(重工工时/车费/住宿/辅材等) • 因客诉造成的其它费用 • 客诉造成的厂内报费成本

1、机遇对于有准备的头脑有特别的亲和力。

2、不求与人相比,但求超越自己,要 哭就哭 出激动 的泪水 ,要笑 就笑出 成长的 性格! 3、在你内心深处,还有无穷的潜力, 有一天 当你回 首看时 ,你就 会知道 这绝对 是真的 。 4、无论你觉得自己多么的了不起,也 永远有 人比你 更强; 无论你 觉得自 己多么 的不幸 ,永远 有人比 你更加 不幸。

蓝牙耳机成品检验标准

1.0目的:

为明确本公司蓝牙耳机产品成品检验标准,为生产、质量控制提供判定依据,制定本标准。

2.0 适用范围:

本公司所有蓝牙耳机类产品成品。

(特殊要求检验产品除外)

3.0 检验环境:

温度、湿度:自然温度、湿度下检验。

检验条件:检验环境附近无大功率无线电干扰信号。

光照强度: 500±50Lux。

检验距离: 30㎝左右。

视力: 0.7以上(含矫正视力).

视角: 大于60°

4.0 检验水准:

MIL-STD-105E G-Ⅱ

允收水准(AQL):CR=0.15 MA=0.65 MI=1.5

5.0 检验工具:

工作台、卡尺、专用测试蓝牙电脑,带蓝牙功能的手机。

6.0 检验依据:

标准样品、产品规格书

7.0 检验项目:

成品功能检验、成品外观检验

8.0 缺陷分类:

CR(critical defect) 致命缺陷

MA(major defect) 主要缺陷

MI(minor defect) 次要缺陷

9.0 检验项目及缺陷分类:

9.1检验项目分为功能性能检验和外观检验两方面

9.3 耳机外观检验

9.3.1 区域定义: A 区:产品正面。

B 区:产品侧面四边。

C 区;产品下面及其它可视部分。

蓝牙耳机检验标准

5.5 包装

验项目

不合格项目及内容

缺陷分类 CR MAJ MIN

1. 成品包装中混有与实际要求不同的成品机

√

2. 成品包装方式、产品摆放与要求不符

√

3. 包装箱散乱、变形、脏污等。

√

包装

4.彩盒实物的外观、外形尺寸、颜色、印刷内容与封样、

√

样品承认书或客户要求不符

5. 配件漏装、少装、多装

√

6.成品出货时本身电量大于 90%以上

√

以人耳听)

在与电脑联机听音乐时偶尔出现轻微杂音与回音。

√

手机与耳机在全方位通话距离 5m 范围内(包括 5m)有

√

杂音噪声。

通话距离

手机与耳机正常通话距离大于 6m。

√

手机与耳机最大通话距离大于 8m。

√

在通话过程中长时间出现明显杂音及回音。(暂以人耳

√

听)

在通话过程中偶尔出现轻微杂音及回音。(暂以人耳听)

√

充电插孔失效。

√

充电插孔接触不良。

√

在操作时按任一功能键时显示及声音不良。

√

双击功能键能正常拔出最近拔出的电话,且能正常挂机

√

实测产品喇叭 dB 值不在产品规格书要求范围内。

√

电声测试 实测产品咪头 dB 值不在产品规格书要求范围内。

√

实测产品串音 dB 值不在产品规格书要求范围内。

√

产品性能:

与电脑联机时找不到设备。

□公 开 Open

Doc. No

生效日期

Initialed

2012/7/15

页码

Page No

版次

Version

6 of 7 A

告别不良使用习惯 劣质耳机

如果说多数用户对于大音量损伤听力的问题非常清楚,在实际的生活当中也会尽量的避免和调整的话,那么劣质耳机在一定程度上却有着相当的欺骗性,"声音差但是可以接受"——这是很多预算不多,仅为了满足基本听音需要的用户的一个惯常的看法。但是劣质耳机对于人的听力完全可以用"杀手"来形容,因为即便是音量不大,它的危害也同样在进行,而对此普通的用户完全感觉不到。

其包装中的标注特别有意思:“OPC无痒铜线”

劣质耳机的具体表现有哪些呢,首先从外在来看,设计怪异,为了标新立异吸引眼球而完全忽视人的实际情况,在佩带当中给用户造成不适,比如很多挂耳耳机,耳挂腿和耳塞完全不协调,未等到播放音乐,心情就大打了折扣。很多耳机产品模具质量低劣,实际的产品材料接缝不齐,毛刺随处可见,根本无法入耳。更有甚者,不少用户还遇到漏电的劣质耳塞,这就只能以"恐怖"来形容了,这主要是因为极差的做工使得耳塞内部带电的金属元件裸露,通过发音面金属网等途径直接对耳朵进行冲击。不要小瞧了这好像是"被蛰了一下"的感觉,对脆弱的耳朵来说这已经是非常大的安全隐患。

耳塞的佩带方法也要注意

劣质耳机 随身听用户的听力杀手

MP3的普及使得耳机也成为消费者的必备产品,而这些产品究竟有多少是属于合格产品呢,在MP3价格越来越低的大环境下,为了保证有一定的利润可图,我们就不得不对很多小厂商提出这样的疑问。事实上,这样的问题并不是现在才出现的,原配耳机的劣质早就成为了很多随身听玩家所诟病的一大方面。音质不过关是公认的,但对于它的危害性却很少有人重视。很多玩家选择另外添购耳机的直接原因是为了获得更好的声音效果,而同时这也避免了耳朵受劣质耳机的影响,在一定程度上避免或者减缓了听力损伤,可谓是意外收获。

部品质量标准(耳机)

质量协议附件一:版本:0.4耳机部品质量标准1 目的适应本公司耳机物料检验的需要2 适用范围本公司IQC所有手机耳机来料。

3 定义3.1.致命缺陷:指产品使用时,可能会对人身安全造成伤害的缺陷。

3.2.主要缺陷:指造成产品使用性能下降,功能部分或全部丧失,及可能造成客户退货的外观严重不良的缺陷,但不会造成人身伤害。

如尺寸不符;无发受话或受话音小,受话有杂音等不良现象。

;3.3.次要缺陷:不影响产品的使用性能的轻微外观不良的缺陷。

如标识丝印不清晰,插头金属不光亮、氧化或电镀不良等不良现象。

4引用文件《CRY6125系列电声器件测试仪操作规程》、《耳机可靠性例行检验规范》、《技术规格书》、《耳机检验作业指导书》、《物料认可书》、BOM(ECN)。

5抽样方案:5.1 依据GB/T 2828.1-2003 Ⅱ水平一般抽样检查。

5.2 AQL取值(除特殊规定外):致命缺陷(CRI):0;主要缺陷(MAJ):0.04;次要缺陷(MIN):0.25。

5.3 抽样开箱率要求:当同种物料来料>3箱时检验开箱率必须达到30%;当同种物料来料≤3箱时检验开箱率必须达到100%。

6 检验内容:6.1 物料包装检验:6.1.1 货品检验单:要求货品检验单上的供应商、送检单号、来货数量、物料编码、物料名称等与实物相符。

6.1.2 物料的包装:是否符合《耳机部品包装规范》附录A要求,要求箱内、外无异物、无水或破裂等情况。

6.1.3 现品票及出货报告:出货报告格式符合标准、内容项目齐全、清晰、正确、须有结论审核;检查包装箱是否贴有ROHS标识贴纸(耳机第一次来料需核对是否有ROHS申明;若没有ROHS申明,按非ROHS物料处理)6.2 核对来料是否同物料认可书、样板相符;如属限量接收注意确认来料数量是否已达到限量数量;如属试产物料注意确认是否有相关信息传递表。

6.3 外观检查6.3.1 检验工具:目视。

6.3.2 检验方法:检查部品外观颜色、形状等各方面与规格书要求一致;标识丝印内容应清晰、正确;受话器外壳、送话器外壳喷油颜色与样板一致,表面无划伤、异点,送话器外壳的上下壳合缝良好无松动、错位、间隙;按键的弹性良好且无掉镀、锈蚀、色差、剥落不良;夹子弹性良好,弹簧无氧化生锈不良;插头触点应光亮,无氧化,无电镀不良、无PIN针下陷等不良缺陷;整体外观无污渍、脏、缩水、水纹、发白、毛边、少料、气泡、粘接、保护胶少、线头未理干净、刮花、折痕、保护胶未盖住线、烫伤、分线不到位、保护胶多、耳机盒装反、线结未装到位、露铜丝等不良缺陷。

耳机检验作业指导

耳机检验作业指导标题:耳机检验作业指导引言概述:在生产线上,耳机是一种常见的电子产品,质量检验是确保产品质量的关键步骤。

本文将介绍耳机检验作业的指导,帮助检验员正确、高效地进行检验工作。

一、外观检查1.1 外壳检查:检查耳机外壳是否有裂痕、划痕或变形。

1.2 颜色检查:检查耳机外壳颜色是否均匀,有无色差或脱色现象。

1.3 标识检查:检查耳机上的标识是否清晰、完整,有无模糊或缺失。

二、功能检查2.1 音质检查:通过播放音乐或声音测试耳机的音质是否清晰、无杂音。

2.2 麦克风检查:测试耳机的麦克风是否正常工作,能否清晰传输声音。

2.3 按键功能检查:测试耳机的按键功能是否正常,能否控制播放、暂停、调节音量等。

三、连接性检查3.1 插头检查:检查耳机插头是否完好无损,有无变形或损坏。

3.2 连接线检查:检查耳机连接线是否牢固,有无断裂或磨损。

3.3 插孔检查:检查耳机插孔是否干净,无杂物阻塞。

四、包装检查4.1 包装完整性检查:检查耳机包装是否完整,有无破损或缺失。

4.2 包装标签检查:检查包装标签是否准确、清晰,有无错误或模糊。

4.3 包装密封性检查:检查包装是否密封良好,有无开裂或漏气现象。

五、文件记录5.1 记录检验结果:将检验结果记录在相应的检验表格或系统中。

5.2 处理异常情况:如发现耳机存在质量问题,及时通知相关部门处理。

5.3 定期复查:定期对检验作业进行复查,确保检验工作的准确性和及时性。

结论:通过本文所介绍的耳机检验作业指导,检验员可以按照规范的步骤进行耳机检验工作,确保产品质量,提高生产效率。

同时,定期复查和记录检验结果也是保证检验工作质量的重要环节。

希望本文能对耳机检验作业有所帮助。

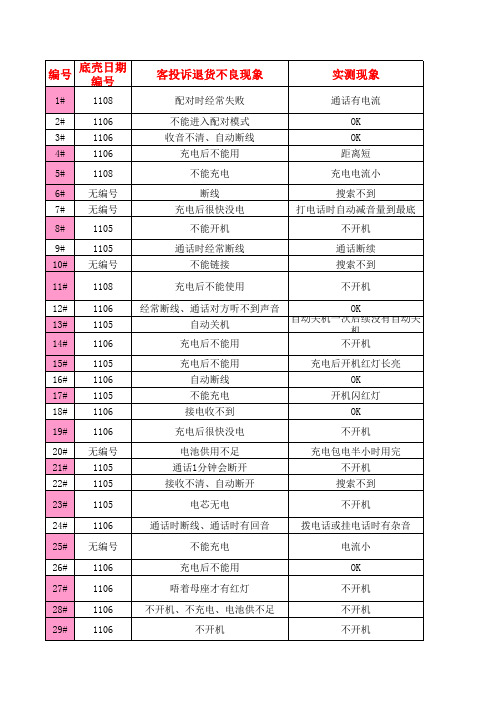

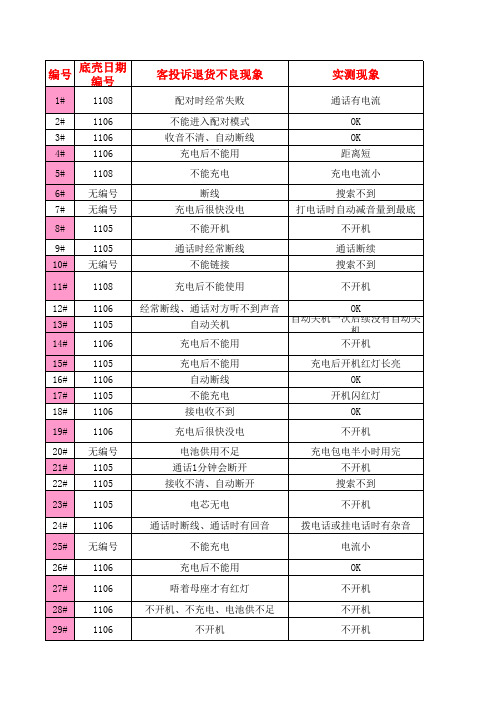

蓝牙耳机不良报告

30# 31# 32# 33# 34# 35# 36# 37# 38# 39# 40# 41# 42# 43# 44# 45# 46# 47# 48# 49# 50# 51# 52# 53# 54# 55# 56# 57# 58#

1105 1106 1105 1106 1106 1106 无编号 1108 1108 1105 1106 1106 1106 1106 1106 1105 1108 1106 1105 1108 1106 1106 1108 1108 1106 1106 1108 1106 1108

Hale Waihona Puke 纤维管断裂 电芯电压低0.67V PCB板关机电流OK pcb板晶体处未贴绝缘高温胶 BGA假焊 BGA假焊

喇叭不良,发烫 SPK: R8,R9 MIC: R10,R11 电阻漏贴 由于PCB板晶体处未贴绝缘高温胶,导致 PCB板耗流大

SPK: R8,R9 MIC: R10,R11 电阻漏贴 OK BGA假焊 电芯电压低 PCB板关机电流OK pcb板晶体处未贴绝缘高温胶 SPK: R8,R9 MIC: R10,R11 电阻漏贴 FPC不良 电芯电压低0.67V pcb板晶体处未贴绝缘高温胶 C39电容漏电电流大18mA MIC 正极断线 OK SPK: R8,R9 MIC: R10,R11 电阻漏贴 OK BGA假焊 SPK: R8,R9 MIC: R10,R11 电阻漏贴

客投诉退货不良现象

配对时经常失败 不能进入配对模式 收音不清、自动断线 充电后不能用 不能充电 断线 充电后很快没电 不能开机 通话时经常断线 不能链接 充电后不能使用 经常断线、通话对方听不到声音 自动关机 充电后不能用 充电后不能用 自动断线 不能充电 接电收不到 充电后很快没电 电池供用不足 通话1分钟会断开 接收不清、自动断开 电芯无电 通话时断线、通话时有回音 不能充电 充电后不能用 唔着母座才有红灯 不开机、不充电、电池供不足 不开机

创杰蓝牙耳机不良品分析手册

Date:Approvals:Number of Pages: 15Type of Document: Customer Debugging Flow柏键蓝牙不良分析与维修手册PROPRIETARY INFORMATIONNO DISSEMINATION OR USE ALLOWEDWITHOUT PRIOR WRITTEN PERMISSIONTable of ContentsTable of Contents:。

21 Chip:脚位定义和名称。

32 PCBA阶段不良分析。

42.1 Error code 0000: 。

42.2 Error code 0050: 。

42.3 Error code 0500: 。

52.4 Error code 1100:。

52.5 Error code 1500: 。

52.6 Error code 2025: 。

62.7 Error code 2081: 。

62.8 Error code 2201: 。

63 半成品、成品不良分析与维修:。

73.1 Boot Failure (不开机 )。

73.2 No Charging(不充电)。

73.3 自动开机或自动关机:。

8 3.4.1 No Sound(无声音):。

93.4.2 Background and Current Noise(有背景杂音/回音):。

9 3.4.3 Small Voice Volume(声音偏小)。

10 3.5 距离太近不良(信号弱) 。

11 3.6 机子在烧程序完,组装好测试不开机或亮红灯:。

12 3.7 立体声1621充电老化后高电位开不机:。

12 3.8 充不饱电:。

133.9 耳机没装外壳能开机,装上外壳后开不了机。

134.0 能开机无搜索、无联接:。

13 特别提示:。

14-15PCBA阶段不良分析在PCBA完成到要进产测前,要先确认产测治具是否完全没有问题再进入产测阶段。

头戴耳机品质检验指导书

胶件表面因机械摩擦而产生的花纹或线壮刮痕:A 面不允许,B 面 W≦0.5mm,L≦5mm, N≦2 条 指熔胶分流汇合时因不完全熔合而产生的可见接合线:A 面不允许,B 面目检不明显/无开 裂,批锋; 模腔中两股或两股以上熔胶在汇时因某种原因而呈现线形沟槽:A 面不允许,B 面目检不明 显/无开裂,批锋. 指胶件注塑加工时,因材料烘烤温度不够或水份含量超标而出现的斑纹:A/B面不允许

气纹是塑料在充模过程受到气体的干扰而出现在制品表面熔料流动方向上的缺陷:A 面不 允许,B 面表面模痕气纹、流纹长度≤3mm 有 2 条无明显的磨光

耳套中皮/中布,外皮/外布及头带外皮无褶皱,隆起,凹陷,不能有起毛及刮感,表面需要光滑,缝 合处要紧密,不能有线松脱现象

丝印常见缺陷定义 作检验方法:距离 30CM 角度 45 度处;目视检测产品表面应无明显相关缺陷,目视时间 3-5S

使用 SoundCheck 或 AP 软件/语音系统测试成品喇叭曲线、左/右平衡度、喇叭失真、麦 克风曲线、麦克风失真,需满足产品设计标准,详可参考样品测试报告.

根据大康声音质量的测试和判断标准进行

将产品开关打到"on"产品自动进入配对模式,同时红蓝交闪,检查蓝牙配对名是否正确认,连 接是否稳定 LED 显示为红蓝交闪正常,配对名为我们要求的烧录名,连接状态需保持稳 定,如果手机版本低于 2.1 版本,则要输入密码“0000”,不许出现连接失败或密码错误现象

通话应答: 外部有电话打进,短按通话键,检测产品功能无异常. 通话挂断: 通话结束,短按通话键,检测产品功能无异常. 末号重拔: 双击多功能键,检测产品功能无异常 通话静音: 通话中,长按静音键实现,重按可恢复,即耳机在通话过程中出 通话拒接: 外部有电话打进,长按通话键,检测产品功能无异常 多方通话: 一个电话通话中,双击通话键,接听对外打进的来电通话,并保持第一个通话②双 击通话键可以自动切换这两个通话,检测产品功能无异常.第一个电话通话中,单击通话键, 接听对外打进的来电通话,并挂断第一个通话,检测产品功能无异常 通话音质: 呼出/呼入,不允许通话无音或失真,模糊,回音,音小

耳机外观检验标准

耳机外观检验标准文件名称耳机外观检验标准文件编号版本V1.0文件类型规范指导类发布日期部门意见签名/日期拟制:审核:会签:会签:会签:会签:会签:会签:会签:会签:会签:批准:文件说明(部门在此文件中的主要职责)1.质量控制中心负责此文件的制定、修改和监督执行此文件。

2.此文件涉及到的相关部门必须严格执行此文件。

版本号修改时间修改人修改原因修改主要内容1. 目的本文件用于上海展唐公司产品品质的接收标准,确保产品满足品质要求2. 适用范围本规范仅适用于上海展唐通信科技有限公司产品品质的检验3. 定义3.1 手机等级面定义序号名称定义1 AA面(Ⅰ级面)指显示信息的区域。

主要指LCD/摄像头显示区域;2 A面(Ⅱ级面)从正面看时能够看到的主要面或在使用过程中可正面看到的主要面.3 B面(Ⅲ级面在使用过程中,不直接观看但会暴露的次要面。

4 C面(Ⅳ级面)在使用过程中看不到的面。

3.2 缺陷等级定义Defect Classification 缺陷等级定义CR: Critical Defect致命缺陷产品对人身安全造成伤害或存在安全隐患,对客户财产构成威胁的缺陷, 或不符合法律/法规, 或基本功能丧失者;MA: Major Defect严重缺陷产品存在使用异常的缺陷,主要有以下七种缺陷。

1.功能缺陷影响正常使用。

2.性能参数超出设计规格和国家标准。

3.混料;4.漏元件、配件及主要标识;5.多出无关标识及其它可能影响产品性能的非关联物品。

6.包装存在可能影响产品形象的缺陷。

7.结构及外观方面让顾客难以接受的严重缺陷。

MI: Minor Defect次要缺陷除CR、MA缺陷以外的其它不影响产品使用的缺陷。

Acc: Acceptable Defect可接受缺陷可以接受的缺陷或无缺陷,出厂检查时供参考。

4.抽样及检验标准4.1 首批200pcs全检,如无问题,按照4.2执行4.2:检验项目抽样计划允收水准外观/结构(包括整机外观、包装、附件、标签、定制项、产品一致性) 检验批的每批数量为200pcs,以10% 的比例抽样AC=0功能检验批的每批数量为200pcs,以10% 的比例抽样AC=05.检验条件5.1 检验条件及环境要求如下:a)距离:人眼与被测物表面的距离为300~500mm;b)时间:3-5秒;c)位置:检视面与桌面成45°;上下左右转动15°;5.2 检验工具6.包装检查及判定标准包装检验项目及检验及判定标准序号检验项目检验标准(不良)检验工具方法A类B类C类1 装箱单装箱单打印格式不规范目测√装箱单打印错误,装箱单与实物不附目测√2 标识产品型号、数量、颜色打印错误目测√版本区分标签漏错目测√彩盒颜色标贴标识漏错目测√彩盒序号标签漏错目测√生产日期标签、补丁标签漏错目测√没有合格品标识(合格证) 目测√3 摆放小包装箱内产品摆放不一致目测√包装箱未与其他产品(不良品、半成品、成品)隔离开目测√4包装箱包装盒包装箱、包装盒用错目测√内包装材料用错目测√有大于直径大于4mm的污痕污点规√破损:底面:长度≥15mm或深度≥2mm;面积≥30mm2;其他:长度≥10mm或深度≥2mm;面积≥20mm2。

蓝牙耳机不良报告

1106 1108 1106 1108 1108 1106 1105 1105 1105 1105 无编号 1108 1106 无编号 1105 无编号 1108

不能开机 自动关机 断线 不能启动 不连接 不能连接手机 经常断线、无录音、充电后很快没电 充电后、红灯长亮、并自动关机 电池供用不足 充不进电 对方听不到声音 咪头声小 收听后变小声 充完电很快没电 没反应 不连接 此机客户没写不良现象

30# 31# 32# 33# 34# 35# 36# 37# 38# 39# 40# 41# 42# 43# 44# 45# 46# 47# 48# 49# 50# 51# 52# 53# 54# 55# 56# 57# 58#

1105 1106 1105 1106 1106 1106 无编号 1108 1108 1105 1106 1106 1106 1106 1106 1105 1108 1106 1105 1108 1106 1106 1108 1108 1106 1106 1108 1106 1108

纤维管断裂 电芯电压低0.67V PCB板关机电流OK pcb板晶体处未贴绝缘高温胶 BGA假焊 BGA假焊

喇叭不良,发烫 SPK: R8,R9 MIC: R10,R11 电阻漏贴 由于PCB板晶体处未贴绝缘高温胶,导致 PCB板耗流大

SPK: R8,R9 MIC: R10,R11 电阻漏贴 OK BGA假焊 电芯电压低 PCB板关机电流OK pcb板晶体处未贴绝缘高温胶 SPK: R8,R9 MIC: R10,R11 电阻漏贴 FPC不良 电芯电压低0.67V pcb板晶体处未贴绝缘高温胶 C39电容漏电电流大18mA MIC 正极断线 OK SPK: R8,R9 MIC: R10,R11 电阻漏贴 OK BGA假焊 SPK: R8,R9 MIC: R10,R11 电阻漏贴

耳机成品检验标准

文件号码:Q-WI-10001版本:A0 页次:2 of 10耳机成品[通用]检验判定标准7.1塑膠类缺陷定义:A 刮伤:刮伤可视为受外在影响发生丁•产品表面的粗糙线性割痕,所有刮伤之宽度与长度的比值非常小, 指甲可以感觉出來。

B 黑点:因杂质或成形条件造成塑膠射出品表面黑色点狀物,顏色越深,可接受的面积越小。

C 色斑:印刷图案上出現的块状异色。

D 杂质:外來物质混丁•塑膠原料或烤漆中所产生的缺点,杂质通常为黑色或棕色。

E 顶白:因模具顶针问题造成塑膠制品顶针处外部出現白色圆弧。

F 缩水:此为塑膠模具成型循环时,因大量热塑胶流质流动到厚度较厚处,未完全冷卻所产生的凹陷。

因为外表面己冷卻,但內部仍旧温热,导致表面往內缩。

G 缺料:塑膠件未能射出包模所产生的缺料。

H 結合线:因为塑膠料流动成型后于表面产生的可見线条或痕迹。

I 毛边:制成品在沿著合模线及角落处形成的成型挤料或突出物。

J 料花:因原料未烘干或其他原因造成表面出现异色斑点。

K 模伤:因模具变异造成的表面不平整的痕迹。

L 烧焦:塑膠件表面溫度过高造成的棕色或黄色的痕跡或条纹。

脏污:因模具、包裝或操作等问题造成表面顏色不同、分可擦拭和不可擦拭。

汽泡:塑膠成形过程中包含空气或水汽的圆球.在透明件中尤为明显。

变形:成形品因为某种原因造成边缘或面的弯面不平。

色差:物件顏色与承认色板或義器测试之差异。

Q 修/刮边不良:后处理产品毛边,水口等多余突出物不当而造成产品表而不整现象。

R 咬花不良:产品表而咬花粗細或紋路不均勻。

S 油印:因生产時喷汕或喷脱模剂后留在产品表面的光亮印子。

T 脚印:因模具設計原因而留在膨胀腳或固立柱表而之哼唧。

U 浇口:塑膠模具进膠部位在产品脫模后留奔产品上的部分。

. v 流痕:因成型不当或模具问题造成表面出現波浪狀或线状条纹。

W 断裂:指表而有断痕或射出造成材料分离現象者称之。

X 凹凸痕:指物体表面异常凸起或凹陷。

品质不良类别及原因分析课程

七、黑点

黑点:顾名思义就是黑色的规则或者不规则的点。 常见的出现地方:黑点无特定的地点出现,主要是在浅色或者透明产

品上出现的频率较高。

八、弯曲变形

变形也叫翘曲形变,是产品材料收缩不均的一种体现。

一种是薄壁产品收缩后变形,一种 是产品厚薄不均造成的变形。

:

1、生产过程中前后模具温度差异较大,造成产品冷却 收缩不均,印证方法:用手背轻碰模具确认温度是否差 异大。 2、射嘴、流道堵塞造成射胶不均,产品收缩大,印证 方法:退座对空射胶确认材料是否分叉,并看模具胶口 是否堵塞。

气痕:是注塑射胶后局部位置胶位走的太快或太慢造成的, 产品产生的常见位置:为胶口、直角或拐角处偶尔内部筋位较厚表面

也会产生。

不良产生的原因: 1、射嘴堵塞造成射胶不顺畅,印证方法为退座台后对空射胶确 认胶线是否分叉。 2、胶口堵塞改变了胶位的走向,印证方法确认模具其中某个或 多个胶口是否堵塞。 3、模具表面料屑多,影响模具排气,印证方法用布将模具表面 擦一遍后再生产确认是否还有。

均和脱模不顺造成的,一般打脱模剂可以缓解和解决。

常见出现的位置:一般出现在产品胶位较厚和筋位较深对应的顶针位

置。

常见产生的不良原因:

1、产品模具温度过高,造成产品冷却不均或者未冷却完成,这种现象一般 出现顶高的几率较高,印证方法:确认模具是否比生产初期温度高很多, 并通知技术员处理

造成材料流动性更强,注射到模具的胶会更多,造成产 品过饱顶出困难,印证方法:确认机台温度是否超温,并通知技术员处理。

案例一

2021年7月我司生产的57883面板中间筋位开裂,造成我司客户的 客户投诉,并全部召回产品。发现一批产品有7个面板开裂,不良 占比1%左右,客户组装时已发现73个不良

耳机的质量控制

耳机的质量控制耳机的质量控制一、耳机质量问题的背景随着科技的发展和音乐的普及,耳机在人们的生活中扮演着越来越重要的角色。

市场上存在着各种质量不一的耳机,从低廉的仿冒产品到高端的专业耳机,质量良莠不齐。

这些问题主要集中在以下几个方面:1. 声音质量不佳:一些廉价的耳机常常声音失真,低音不足,无法还原出音频的真实细节,影响用户的听觉体验。

2. 耐用性差:一些耳机在使用一段时间后容易出现断线、松动等问题,影响使用寿命,需要频繁更换。

3. 安全性问题:某些低质量的耳机可能存在电池过热、易燃等安全隐患,使用不当可能会对用户的健康造成潜在威胁。

二、耳机质量控制的重要性良好的耳机质量控制对消费者和制造商双方都具有重要意义。

对消费者而言,优质的耳机能够提供更好的音质,给用户带来更好的听觉体验,还能够降低对听力的潜在危害。

优质的耳机更加耐用,可以减少用户的经济负担和不便之处。

对制造商而言,耳机质量控制是维护品牌声誉和提高市场竞争力的关键。

通过加强质量控制,制造商可以降低售后维修和退换货的成本,提高产品的口碑和用户满意度。

三、加强耳机质量控制的措施为了改善耳机质量现状,以下是一些加强耳机质量控制的措施建议:1. 制定标准和规范:建立统一的耳机质量标准和生产规范,制定相关的测试方法和认证制度,对市场上的耳机进行严格监管和质量把关。

2. 加强市场监管:相关部门应加大对市场耳机产品的抽检力度,对不符合质量标准的产品进行下架整改,并对生产商进行相应处罚。

3. 加强消费者教育:引导消费者了解并选择符合质量标准的耳机产品,提高消费者对耳机质量的认知,并加强消费者权益保护力度。

4. 加强企业自律:耳机制造商应自觉加强自身的生产管理和质量控制体系,确保生产出合格的产品,并主动接受第三方的质量检测和认证。

四、耳机作为一种重要的音频设备,其质量控制不仅关系到消费者的听觉体验和健康安全,也对制造商的品牌形象和市场竞争力产生影响。

为了提高耳机的质量,各方应加强合作,建立统一的质量标准和监管体系,并加强市场监管和消费者教育。

手机耳机质量检验规范

手机耳机质量检验规范(ISO9001-2015)1、外观判定标准缺陷定义检查项目判定标准CR MAJ MIN▲外壳开裂不允许变形不允许▲划伤不允许(或以品质部签样为主)▲缩水不允许(或以品质部签样为主)▲污迹不允许▲氧化不允许▲线体烫伤不允许▲铭牌贴歪不允许(或以品质部签样为主)▲铭牌贴倒不允许▲铭牌漏贴不允许▲铭牌翘起不允许▲不能下载不允许▲不充电不允许▲耳套、护套破损不允许▲咪棉破损不允许▲散线不允许▲按键无功不允许▲按键无手感不允许▲1.所有外观不良潜在影响功能不良的为主要缺陷;2.本标准未定义到的不良现象不代表不管控;2、尺寸检查耳机的尺寸需符合规格书要求,进料检验时,每批针对重点尺寸测量 10PCS 3、可靠性试验实验项目实验方法及要求实验要求时间实验取样(PCS)判定标准耳机自由跌落1m 高度跌落测试; 跌落5次0.5 5测试完成后,功能要求正常;外观无开裂、脱落、断裂等异常耳机弯折测试喇叭端 200g,60次/分,摇摆±90°×2,摇摆500次;咪头两端 200g,60次/分,摇摆±90°×2,摇摆500次;插头端 200g,60次/分,摇摆±90°×2,摇摆500次;8 3 测试完成后耳机机械电气功能正常耳机抗拉测试A类部件:耳壳与线缆间:2kgf,1min静拉MIC与线缆之间:2kgf,1min静拉插头与线缆之间:4kgf,1min静拉耳机前盖:250g,1min静拉B类器件:耳壳与线缆间:1kgf,1min静拉MIC与线缆之间:1kgf,1min静拉插头与线缆之间:2kgf,1min静拉耳机前盖:250g,30s静拉2 3 测试完成后耳机机械电气功能正常耳机插拔耐久性测试20~30次/分钟,3000次 4 3测试前拨出力应在300g~500g之间,测试后拔出力应大于250g;耳机插头无明显磨损,接触良好,使用时晃动耳机插头无杂音,功能正常耳机接听键耐久测试50~60次/分钟,5N,4万次10 2测试前按键力2~4N;测试后按键力变化是不超过30%,按键功能需正常涂层纸带耐磨测试(接听键和耳机塞) 纸带耐磨,1圈/3sec,大于50次。

耳机检验标准

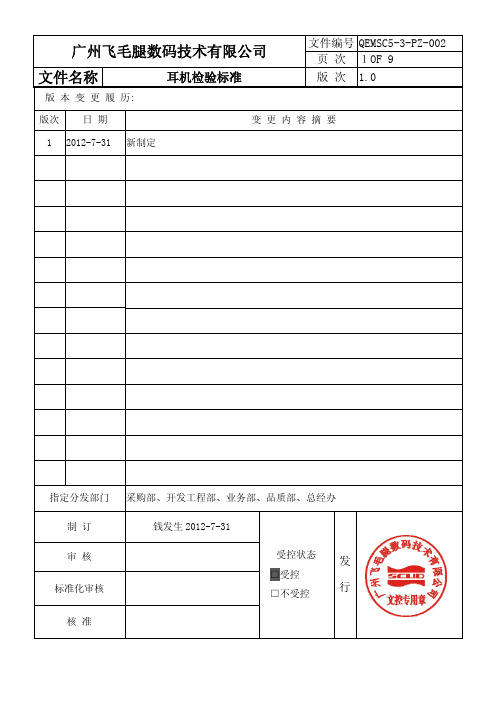

文件名称

耳机检验标准

版 本 变 更 履 历:

文件编号 QEMSC5-3-PZ-002 页 次 1OF 9 版 次 1.0

版次 日 期

变更内容摘要

1 2012-7-31 新制定

指定分发部门 采购部、开发工程部、业务部、品质部、总经办

制订

钱发生 2012-7-31

审核 标准化审核

耳机检验标准

4.4.2 外观检验(耳机检验适用于Ⅱ级测量面)

文件编号 QEMSC5-3-PZ-002 页 次 3OF 9 版 次 1.0

序号

不良项目

I 级测量面

II 级测量面

Ⅲ级测量面

当 D≤0.30mm(S≤

有颜色对比 D≤0.25m(m S≤0.07mm2),N 0.10mm2),N≤ 1; 当 D≤

42外形尺寸参考特定项目要求43包装及外观检验431包装检验判定项目规格检验方法crmami厂商检查厂商与bom不一致目视外包装无lct料号品名规格数量qcpass检验章厂商描述目视内包装无法确保材料不受损未采用封口包装目视小包装的pe袋无lct料号品名规格数量qcpass检验章厂商描述目视内包装损坏潮湿或被雨水淋湿赃污目视包装方式外包装卡通箱强度不足保证运输中内包装物品不致损生锈腐蚀电镀不良目视plug有箭头topusb符号标示如等的一面必须对应手机正面能顺利插入不损坏插头目视文件编号qemsc53pz002广州飞毛腿数码技术有限公司文件名称耳机检验标准10442外观检验耳机检验适用于级测量面序号不良项目级测量面ii级测量面级测量面有颜色对比的点缺陷d025mms007mm2当d030mms010mm2n无颜色对比的点缺陷025mms005mm2ds15mmn2当d035mms013mm2d10mms08mm注