毕业论文--年40万吨煤制甲醇精馏工艺设计

甲醇精馏技术 毕业论文

甲醇精馏技术一.内容提要甲醇最早由木材和木质素干馏制的,所以俗称木醇。

化学分子式CH30H,无色、透明高度挥发、易燃液体。

近年来,世界甲醇的生产能力发挥速度较快。

甲醇工业的迅速发展,是由于甲醇是多种有机产品的基本原料和重要的溶剂,广泛用于有机合成、染料、医药和国防等工业。

由甲醇转化为汽油方法的研究成果,从而开辟了由煤转换为汽车燃料的途径。

甲醇工业已成为化学工业中一个重要的领域。

关键词:甲醇精馏物料衡算目录1甲醇精馏工艺简概 (1)1.1甲醇的性质于用途 (1)1.1.1甲醇性质 (1)1.1.2甲醇用途 (1)1.2甲醇精馏工艺概况 (2)1.2.1工序任务 (2)1.2.2装置工艺 (2)1.2.3工艺参数选择 (2)2甲醇精馏生产工艺设计与计算 (4)2.1物料衡算 (4)2.2回流比确定 (5)2.3理论塔板数计算 (6)3 精馏设备图简介 (8)总结 (12)参考文献 (13)致谢.......................................................................错误!未定义书签。

附图纸. (15)1甲醇精馏工艺简概1.1甲醇的性质于用途1.1.1甲醇性质甲醇又名木醇,是一种最简单的饱和醇。

甲醇是无色有酒精气味易挥发的液体,熔点-93.9°C、沸点64.7°C,能溶于水和许多有机溶剂。

甲醇有毒,大量饮用会导致死亡。

甲醇易燃,其蒸气与空气能形成爆炸混合物,甲醇完全燃烧生成二氧化碳和水蒸气,同时放出热量:2CH3OH+3O2=2CO2+4H2O甲醇有较强的毒性,对人体的神经系统和血液系统影响最大,它经消化道、呼吸道或者皮肤摄入都会产生毒性反应,甲醇蒸气能损害人的呼吸道粘膜和视力。

甲醇中毒后,通常可以用乙醇解读法。

其原理是因为甲醇本身无毒,而代谢产物有毒,因此可以通过抑制代谢的方法来解毒。

甲醇和乙醇在人体的代谢都是同一种酶,而这种酶和乙醇更具亲和力,甲醇中毒者,可以通过饮用烈性酒(酒精毒通常在60度以上)的方式来缓解甲醇代谢,进而使之排除体外,而甲醇已经代谢产生的甲酸,可以通过服用小苏打(碳酸氢钠)来中和。

40万吨煤制甲醇精馏工艺设计

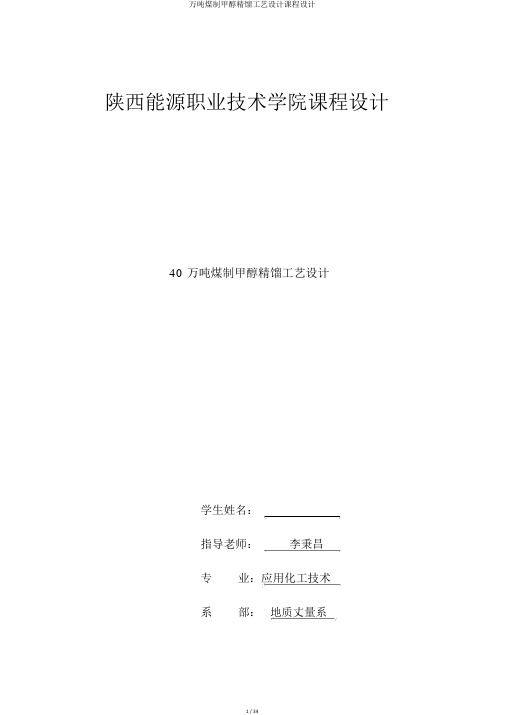

remain "the old way doe sn't work, the new approa ch w oul d not" sit uation, the reason, t he key is that many people know that copyi ng other people's i deas, mecha nically, using some one el se's old ways. To cha nge this predi cament, requires us to break the shackle s of traditional con cepts t o overcome conservative, conformist, good at finding new pr oblems a nd to a ccept ne w thing s, summarize new ex perience, new ide as, developing new programmes a nd Maveri ck, a new approa ch to solve probl ems, speed up development. E spe cially in implement superi or policy spirit of process in the, bot h implementati on, a nd cannot mechani cally, t o to extraordi nary of courage and deve lop enterpri sing of spirit, put flexibility and pri nci ple combi ned up, put superi or of spirit a nd l ocal reality combi ned up, ong conspiracy to breakthrough of poli cy, a nd exerci se innovati on of lift, devel ope d out dev elopme nt works of, and grass-root s welcomes of, and 陕西能源职业技术学院课程设计40万吨煤制甲醇精馏工艺设计学生姓名:指导老师:李秉昌专业:应用化工技术系部:地质测量系摘要甲醇是煤化工中非常重要的有机产品,在甲醇合成工业生产过程中,粗甲醇的精制不仅是决定甲醇产品质量的重要工序,而且也是影响甲醇生产成本的关键因素之一。

40万吨煤制甲醇精馏工艺设计

40万吨煤制甲醇精馏工艺设计煤制甲醇是一种重要的化学品和燃料,广泛应用于化工、能源等领域。

煤制甲醇的工艺设计及精馏过程对于提高甲醇纯度和产量具有重要意义。

本文将对40万吨煤制甲醇精馏工艺设计进行探讨。

煤制甲醇的工艺设计包括煤气化、变换、气体净化、甲醇合成以及甲醇的精馏过程。

其中,精馏过程是整个工艺流程中最为重要和关键的环节之一、甲醇的纯度和产量直接影响到产品的质量和经济效益。

首先,我们将介绍40万吨煤制甲醇的主要精馏塔。

在整个工艺设计中,主要有石油炼制在内的一些工艺和装置经验可供参考。

为了保证高效的工艺运行和良好的甲醇品质,我选择了石油炼制中常用的主塔、副塔和补充塔结构来设计40万吨煤制甲醇精馏工艺。

主塔是煤制甲醇精馏工艺中最重要和核心的精馏塔。

它主要对原料进行精馏,将甲醇从其他组分中分离出来。

主塔内部设置有多个塔板,每个塔板上都有装有分离器的分隔孔板,用于分离液体和气体。

在主塔中,煤制甲醇产物通过加热和冷却交替作用,实现了甲醇的分离和提纯。

通过调节加热和冷却的温度和压力,可以获得所需的甲醇纯度和产量。

副塔是主塔的辅助装置。

它用于处理主塔产物中的副产物和杂质。

副塔通过加热和冷凝过程,将副产物从主塔的副产物中分离出来,并与主塔产物再次混合。

这样可以提高甲醇的纯度和产量。

补充塔是为了进一步提高甲醇的纯度而设置的。

它能够有效地去除主塔和副塔的后处理中残留的杂质和副产物。

补充塔在主塔和副塔之间设有进出料口,能够添加其他处理剂来增加甲醇的纯度。

除了以上的主塔、副塔和补充塔,煤制甲醇的工艺设计中还需要考虑回收装置和热力系统。

回收装置用于回收主塔和副塔中的副产物和废水,减小环境污染,同时也能够获得更高的经济效益。

热力系统用于提供主塔和副塔中所需的加热和冷却能量,保证工艺稳定和高效运行。

总结而言,40万吨煤制甲醇精馏工艺的设计需要考虑到主塔、副塔和补充塔的结构和运行参数的合理设计,同时还需要配置回收装置和热力系统来提高甲醇的纯度和产量。

关于年产40万吨煤制甲醇合成塔设计

摘要甲醇不单单是一种有机物燃料也是化工生产的重要原料,有很大的市场。

且随着甲醇汽油在国内的推广使用,未来甲醇的下游需要量肯定会大量增加。

甲醇汽油的推广及劣质煤生产甲醇都能缓解现在的环境问题。

甲醇不仅作为最有希望代替汽油的清洁燃料,而且由于其在许多工业生产中使用范围广,使的人们越来越关注甲醇的发展。

甲醇反应合成塔是合成甲醇的过程中最重要的一个设备,它的选择是否经济、合理将直接影响甲醇生产。

本设计选用的甲醇合成塔是德国Lurgi公司的固定管板列管甲醇合成反应器双塔并联生产,采用低压合成法工艺,使用国产的XNC-98型催化剂进行设计。

本论文对年产40万吨甲醇合成塔进行设计。

对合成塔进行了物料和热量衡算。

关键词:甲醇;合成塔;设计;衡算目录摘要 (I)目录............................................................... I I 第一章绪论.. (1)1.2甲醇的性质及用途 (1)1.2.1甲醇的性质 (1)1.2.2甲醇的用途 (1)1.3国内外研究现状 (2)1.4设计的目的和意义 (3)第二章甲醇的合成 (5)2.1制备方法 (5)2.2甲醇合成工艺的选择 (5)2.3甲醇合成塔的选择 (6)2.3.1国内外常用的甲醇合成反应器 (6)2.3.2甲醇合成塔的选用原则 (7)2.4甲醇合成催化剂的选用 (7)第三章工艺计算 (9)3.1甲醇合成工艺 (9)3.2甲醇合成塔的物料衡算 (9)3.2.1基础数据 (9)3.2.2合成塔的物料衡算 (10)3.3热量衡算 (16)3.3.1合成塔的热平衡计算 (16)3.3.2甲醇水冷器的热量计算 (20)第4章甲醇合成塔的设计计算 (23)4.1甲醇合成工艺参数 (23)4.2传热面积的计算 (23)4.3催化剂用量的计算 (23)4.4传热管数的计算 (23)4.5管子排列方式,管间距的计算 (24)4.6壳体直径的计算 (24)4.7合成塔壳体厚度的计算 (24)4.8合成塔封头的计算 (25)4.9封头与壳体的连接形式 (25)4.10反应管与管板的连接结构设计 (25)4.11管法兰的选用 (25)4.12管子拉脱力的计算 (25)4.13折流板的计算 (27)4.14管板的计算 (27)4.15容器的开孔补强 (27)4.16支座的计算 (27)4.17人孔的计算 (27)结论 (29)参考文献 (30)致谢 (33)第一章绪论1.2甲醇的性质及用途1.2.1甲醇的性质甲醇(Methanol,CH₃OH)又名木醇是重要的化工原料和燃料,是结构最为简单的饱和一元醇[1]。

甲醇精馏工艺及塔器优化设计论文

甲醇精馏工艺及塔器优化设计论文甲醇精馏工艺及塔器优化设计论文甲醇作为非常重要的化工原料,其制备过程较为复杂,随着科技的进步,在甲醇精馏工艺上我国化工行业已经取得了巨大的进步。

目前,国内应用最多的是鲁奇节能工艺的改进版本,但是由于目前的需求更高,要求也不断升级,所以技术人员还需要对精馏工艺进行优化设计和完善,选用更加合理的塔器甲醇精馏。

因为在甲醇精馏工艺分析方面和塔器选择优化方面还有发展进步的空间,所以本文着重对此进行了分析。

1甲醇精馏工艺分析(1)双塔精馏工艺传统的甲醇精馏装置主要使用双塔精馏工艺,该工艺主要应用精馏塔和预精馏塔,应用最为广泛。

甲醇的与处理工艺是由与之精馏塔完成,预热器完成甲醇的预热,塔釜泵对粗甲醇实行加压,然后将其置于预精馏塔中,去除粗甲醇的水分。

为了实现大量的甲醇能留住,特别是在液相中,最大限度的实现甲醇回收,需要将塔顶的两极冷凝应用起来,在塔内形成了一种返流现象,这样不仅最大程度的回收了甲醇,还提高其稳定性能。

塔顶会出现一些甲醇或者初馏份,这些溢出的部分在通过某些通道回到主精馏塔中,我们生产的甲醇在塔顶,废物及循环甲醇水会在塔底,最终实现甲醇的精馏。

(2)三塔精馏工艺三塔精馏同双塔精馏相比应用更为广泛,其生产效率非常高。

三塔精馏有加压塔和常压塔,其生产过程较为绿色环保,能源使用较少,利用率较高。

粗甲醇进入预热器,然后在送到精馏塔。

粗甲醇杂质发生分解,精馏的甲醇去往塔顶,然后经过燃料管,用塔釜泵加压物料并送到加压塔。

甲醇经过冷凝进入回流槽,冷凝后会出现两种产品,一种是甲醇水溶液,一种是精甲醇产品。

2甲醇精馏塔器优化设计(1)理论优化,配置塔器精甲醇的生产离不开精馏塔,精馏塔在生产甲醇中起到了至关重要的作用,因此在甲醇精馏塔器设计中应该对其进行理论优化。

一般设计人员认为操作和结构设计对甲醇的生产有巨大影响,尤其是操作配置和精馏塔的结构设计,事实证明确实会对甲醇产量造成重大影响。

年产40万吨甲醇项目设计

课程内容

创建演示文稿 修饰幻灯片 幻灯片连接 放映设置和打印

版幻灯片修饰

• 文本(字体、字间距、横、竖、项目符号)

基本图形运用

插入图片

• 图形制作

图表运用(看差距用柱状图、看百分比用饼状图) 对象(声音或影视文件)

示例

三维效果

• 单击〔样式〕按钮,选择“三维设置”命令,即 可打开“三维设置”工具栏,栏上的每个按钮都 有特定的功能 。

可行性分析

投资回收期 3.1年

投资利润率 15.94%

投资利税率 32.24%

静态 分析

可行性分析

内部收益率 8.88%

净现值NPV 15.94%

投资回收期 9.06年

动态 分析

净现值比率 7.92%

可行性分析

序号 1 2 3 4 5 6 7 8 9 10

项目名称 年销售收入 总成本费 各种税收、增值费等总计

不断循环渐进的过程

目标

示例

评估与检查

宗旨

计划时间表

共同计划

计划要素分解

部门间协作互动

以项目为部门间线索驱动的横向沟通配合

示例

打破部门之间[筒仓]结构 强调部门间协作互动关系

项目1 项目2

项目3

......

项目N

部门A

部门B

部门C

…...

回顾

我想知道…

?幻灯片制作有哪些基本技术? 有那些制作技巧?

化工设计竞赛

目录 Content

项目背景 工艺系统 市场分析 厂址选择 三废处理 经济分析

甲醇用途

其它

甲基微生物发酵制造甲 醇蛋白。此外还可用作 防漆剂、除锈剂等。

优质燃料

甲醇在深加工后可作 为一种新型清洁燃料, 也加入汽油掺烧

年产40万吨甲醇精馏工艺设计

毕业设计(论文)任务书设计(论文)题目:年产40万吨甲醇精馏工艺设计学院:专业:班级:晋艺学生:指导教师:1.设计(论文)的主要任务及目标(1) 结合专业知识和工厂实习、分析选定合适的工艺参数。

(2) 进行工艺计算和设备选型能力的训练。

(3) 进行工程图纸设计、绘制能力的训练。

2.设计(论文)的基本要求和内容(1) 本车间产品特点及工艺流程。

(2) 主要设备物料、热量衡算、结构尺寸计算及辅助设备的选型计算。

(3) 参考资料3.主要参考文献[1] 谢克昌、李忠.甲醇及其衍生物.北京.化学工业出版社.2002.5~7[2] 冯元琦.联醇生产.北京.化学工业出版社.1989.257~268.[3] 柴诚敬、张国亮。

化工流体流动与传热。

北京。

化学工业出版社。

2000.525-5304.进度安排设计(论文)各阶段名称起止日期1 收集有关资料 2010-01-28~2010-02-112 熟悉资料,确定方案 2010-02-12~2010-02-263 论文写作 2010-02-27~2010-03-194 绘制设计图纸 2010-03-20~2010-04-035 准备答辩 2010-4-10目录摘要 (1)第1章甲醇精馏的工艺原理 2第1.1节基本概念 2第1.2节甲醇精馏工艺 31.2.1 甲醇精馏工艺原理 31.2.2 主要设备和泵参数 31.2.3膨胀节材料的选用 6第2章甲醇生产的工艺计算 7第2.1节甲醇生产的物料平衡计算 7第2.2 节生产甲醇所需原料气量 92.2.1生产甲醇所需原料气量 9第2.3节联醇生产的热量平衡计算 152.3.1甲醇合成塔的热平衡计算 152.3.2甲醇水冷器的热量平衡计算 18第2.4节粗甲醇精馏物料及热量计算 212.4.1 预塔和主塔的物料平衡计算 212.4.2 预塔和主塔的热平衡计算 25第3章精馏塔的设计计算 33第3.1节精馏塔设计的依据及任务 333.1.1设计的依据及来源 333.1.2设计任务及要求 33第3.2节计算过程 343.2.1塔型选择 343.2.2操作条件的确定 343.2.2.1 操作压力 343.2.2.2进料状态 353.2.2.3 加热方式 353.2.2.4 热能利用 35第3.3节有关的工艺计算 363.3.1 最小回流比及操作回流比的确定 363.3.2 塔顶产品产量、釜残液量及加热蒸汽量的计算 37 3.3.3 全凝器冷凝介质的消耗量 373.3.4热能利用 383.3.5 理论塔板层数的确定 383.3.6全塔效率的估算 393.3.7 实际塔板数 40第3.4节精馏塔主题尺寸的计算 403.4.1 精馏段与提馏段的体积流量 403.4.1.1 精馏段 403.4.1.2 提馏段 42第3.5节塔径的计算 43第3.6节塔高的计算 45第3.7节塔板结构尺寸的确定 463.7.1 塔板尺寸 463.7.2弓形降液管 473.7.2.1 堰高 473.7.2.2 降液管底隙高度h0 473.7.3进口堰高和受液盘 473.7.4 浮阀数目及排列 473.7.4.1浮阀数目 483.7.4.2排列 483.7.4.3校核 49第3.8节流体力学验算 493.8.1 气体通过浮阀塔板的压力降(单板压降) 49 3.8.1.1 干板阻力 493.8.1.2板上充气液层阻力 493.8.1.3由表面张力引起的阻力 50第3.9节漏液验算 50第3.10节液泛验算 50第3.11节雾沫夹带验算 51第3.12节操作性能负荷图 51 3.12.1雾沫夹带上限线 513.12.2液泛线 523.12.3 液体负荷上限线 523.12.4漏液线 523.12.5 液相负荷下限线 52第3.13节操作性能负荷图 53第3.14节各接管尺寸的确定 54 3.14.1 进料管 543.14.2釜残液出料管 55第3.15节回流液管 55第3.16节塔顶上升蒸汽管 55第3.17节水蒸汽进口管 56第4章辅助设备的计算及选型 57 第4.1节水冷排设计计算 58第4.2节水冷排的设计选型 59 第4.3节预塔进料泵的选型 60 参考文献 62附录 63致谢 64年产40万吨甲醇精馏工艺设计摘要目前,我国的甲醇市场随着国际市场的原油价格在变化,总体的趋势是走高。

【毕业设计】煤制甲醇合成工艺毕业设计.doc

【毕业设计】煤制甲醇合成工艺毕业设计.doc煤制甲醇是我国科技发展的重要领域之一,也是一个具有广泛应用前景的绿色化学工业。

本文旨在设计一种可行、经济、环保的煤制甲醇合成工艺。

一、煤制甲醇的主要产出原理煤制甲醇是通过合成气(CO+H2)反应生成甲醇得到的一种高附加值的产品。

煤制甲醇合成过程主要反应有三步:首先,将煤转化为气化气体,然后将气化气体中的CO和H2摆与催化剂(通常为铜锌催化剂)反应,生成甲醇,最后通过蒸馏、纯化等工艺流程得到高纯度的甲醇产品。

二、煤制甲醇合成工艺设计煤制甲醇合成工艺需要考虑的主要因素包括煤质、气化工艺、合成催化剂以及甲醇分离纯化过程。

本设计以山西煤炭资源丰富的地理优势为基础,结合当前已有的煤制甲醇产业示范工程,制定如下煤制甲醇合成工艺方案。

(一)煤气化工艺本设计选择采用固定床气化工艺,该工艺适合气化产率高、稳定性好的煤种,同时也能适应较高温度和高压力条件下的气化反应。

根据实际情况,建议选用一种在煤中含碳率较高、灰份较低的煤种。

(二)甲醇合成催化剂本设计选用铜锌催化剂,该催化剂具有高催化活性、选择性好、稳定性强等优点,在加氢条件下能够高效地将CO2和CO反应成甲醇。

(三)甲醇分离纯化甲醇合成反应产物含有杂质较多,需要进行分离和纯化。

本设计采用一种结构简单、操作灵活的精馏工艺流程,同时也可以考虑采用更加环保的膜分离技术。

1. 生产能力本设计生产能力为50万吨/年。

2. 生产成本选择山西省内的煤矿资源,估算煤气化成本为350元/吨。

估算甲醇合成成本为4700元/吨。

采用精馏或膜分离工艺,估算甲醇分离纯化成本为900元/吨。

3. 经济效益估算年销售收入为12.5亿元,年净利润为1.5亿元。

本设计采用固定床气化工艺,废气排放浓度相对较低,同时可在气化过程中回收CO2,降低二氧化碳排放量。

采用铜锌催化剂可以降低加氢反应中CO2的排放,同时也可以在甲醇分离纯化过程中采取更加环保的膜分离技术,综合来看该工艺的环保性较好。

年产45000吨甲醇精馏工段工艺设计

【年产45000吨甲醇精馏工段工艺设计】一、引言甲醇是一种重要的化工原料,广泛应用于涂料、塑料、纺织品等行业。

而甲醇精馏工段则是甲醇生产中至关重要的环节。

本文将对年产45000吨甲醇精馏工段工艺设计进行全面评估,并撰写有价值的文章。

二、甲醇精馏工段工艺设计1. 工艺流程甲醇精馏工段主要包括蒸馏塔、再沸器、冷凝器、分馏塔等设备。

在年产45000吨的工艺设计中,应充分考虑原料质量、生产能力、能源消耗等因素,进行合理的工艺流程设计。

2. 设备选型在工艺设计中,设备选型直接影响着甲醇精馏工段的效率和成本。

应根据生产规模和工艺要求,选择性能稳定、耗能低的设备,确保生产稳定、能耗低。

3. 过程控制合理的过程控制是甲醇精馏工段工艺设计的关键。

应建立完善的监测系统,对关键参数进行实时监控,并采取相应的调整措施,确保工艺参数在合理范围内,避免产生不必要的损失。

三、对年产45000吨甲醇精馏工段工艺设计的个人观点和理解在进行对年产45000吨甲醇精馏工段工艺设计的评估时,我深刻理解了其在化工生产中的重要性。

合理的工艺设计可以提高生产效率,降低能耗,减少生产成本,增强企业竞争力。

在工艺设计中需要充分考虑各种因素,确保设计方案的全面性、深度和广度,以实现最佳的生产效果。

四、总结与回顾通过本文对年产45000吨甲醇精馏工段工艺设计的全面评估,我对该主题有了更加深入的了解。

在工艺设计中,需要充分考虑工艺流程、设备选型、过程控制等方面,以确保生产稳定、能耗低。

在实际的生产过程中,我将更加注重细节,不断优化工艺流程,提高生产效率,为企业的可持续发展贡献力量。

以上是本文对年产45000吨甲醇精馏工段工艺设计的评估和撰写,希望对您有所帮助。

甲醇精馏工段的工艺设计是化工生产过程中极为重要的一环,它直接影响着甲醇生产的效率和品质。

在年产45000吨甲醇的工艺设计中,需要充分考虑原料质量、生产能力、能源消耗等因素,以确保工艺设计的合理性和可行性。

煤制甲醇合成工艺毕业设计方案

煤制甲醇合成工艺毕业设计方案煤制甲醇是一种将煤炭转化为甲醇的技术。

煤制甲醇工艺在能源转化和化学合成领域具有重要的应用价值。

本文将介绍一种煤制甲醇的合成工艺,并设计了一个基于该工艺的毕业设计方案。

1.工艺概述煤制甲醇工艺的核心是将煤炭通过煤气化得到合成气,然后将合成气通过催化剂进行合成甲醇的反应。

整个工艺可以分为以下几个步骤:(1)煤气化:将煤炭在高温、高压下与氧气和蒸汽进行反应,生成合成气,合成气的主要成分是一氧化碳和氢气。

(2)气体净化:对合成气进行除尘、脱硫和脱氮等处理,降低气体中的杂质含量。

(3)催化合成:将净化后的合成气通过催化剂,进行合成甲醇的反应。

该反应需要在一定的温度和压力下进行,通常采用压力在10~30MPa,温度在200~300℃。

(4)甲醇分离:将合成反应生成的甲醇通过分离和纯化操作,获得高纯度的甲醇产品。

2.设计方案(1)设备选择:工艺流程中需要选择适当的设备进行煤气化、气体净化、催化合成和甲醇分离等操作。

针对不同的工艺条件和规模,可以选择合适的煤气化炉、净化器、合成反应器和分离塔等设备。

(2)催化剂选择:选择适合的催化剂进行甲醇合成反应。

常用的催化剂有铜、锌、锆等金属催化剂,可以考虑使用商业化的催化剂或者开发新的催化剂。

(3)能源消耗和废弃物处理:考虑工艺中的能源消耗和废弃物处理问题。

可以通过优化工艺条件、改善煤气化效率和净化效果等措施来减少能源消耗和废弃物排放。

(4)经济评估:根据工艺设计参数和市场价格,进行经济评估,包括投资成本、运营成本和预期收益等方面。

(5)安全考虑:在工艺设计中要注重安全性,包括压力、温度的控制,设备的安全性和停机维护等方面。

3.结论本文设计了一个基于煤气化和催化合成的煤制甲醇工艺的毕业设计方案。

该方案包括煤气化、气体净化、催化合成和甲醇分离等关键步骤。

通过设备选择、催化剂选择、能源消耗和废弃物处理、经济评估和安全考虑等方面的设计,可以实现高效、经济、安全的煤制甲醇生产。

40万吨煤制甲醇精馏工艺设计

能源职业技术学院课程设计40万吨煤制甲醇精馏工艺设计学生:指导老师:秉昌专业:应用化工技术系部:地质测量系摘要甲醇是煤化工中非常重要的有机产品,在甲醇合成工业生产过程中,粗甲醇的精制不仅是决定甲醇产品质量的重要工序,而且也是影响甲醇生产成本的关键因素之一。

换热器是化工生产中重要的通用热工设备之一,管壳式换热器以其结构简单、牢固、操作弹性大等特点被广泛应用于工业生产中。

本文的研究对象是四塔甲醇精馏工艺,与传统工艺相比新工艺能够节约能量,节约软水;但是同时新工艺增加了系统的藕合程度,加强了塔之间的关联性,提高了系统对于进料波动的响应的复杂性,给控制带来了很大的难题。

为了能够实现新工艺的工业应用,对新工艺进行详细的研究。

关键词:甲醇精馏,Aspen Plus模拟,换热器计算,设备选型目录摘要 (II)前言 (V)第一章文献综述 .....................................................................................- 6 -1.1研究背景 ........................................................................................- 6 -1.1.1课题的提出...................................................................................- 6 -1.1.2研究目标 ...............................................................................- 6 -1.2 甲醇的简介 ...................................................................................- 6 -1.3 甲醇精馏流程发展 .........................................................................- 7 -1.3.1 工艺流程概述........................................................................- 7 -1.3.2 典型的工艺流程....................................................................- 7 -1.3.3 影响精馏操作的因素与调节 ................................................ - 10 - 第二章甲醇精馏工段物料衡算 ................................................................. - 11 -2.1 甲醇精馏原理 ............................................................................... - 11 -2.1.1 预精馏塔的作用 ................................................................... - 11 -2.1.2 加碱对甲醇精馏的改善 ........................................................ - 11 -2.1.3 萃取精馏在甲醇精馏中的应用............................................. - 12 -2.1.4 回流比的选择 ..................................................................... - 12 -2.2 四塔精馏工段工艺的物料衡算 ..................................................... - 12 -2.2.1 甲醇精馏工段物料衡算任务 ................................................ - 12 -2.2.2 甲醇精馏工段物料衡算计算原理[18] ..................................... - 13 -2.2.3 甲醇精馏工段物料衡算....................................................... - 13 - 第三章常压塔冷却器的设计.................................................................... - 18 -3.1确定设计方案............................................................................... - 18 -3.2确定物性数据[18]........................................................................... - 18 -3.2.1计算总传热系数 .................................................................. - 18 -3.2.2 工艺结构尺寸 ................................................................... - 20 -3.2.3折流板................................................................................ - 21 -3.2.4接管 ................................................................................... - 21 -3.3换热器核算.................................................................................. - 21 -3.4 确定折流挡板形状和尺寸 ............................................................ - 25 -3.5 波形膨胀节................................................................................. - 25 -3.6 设备主要附件的选择[17] .............................................................. - 26 -3.6.1 接管及法兰的选型 ............................................................ - 26 -3.6.2 左管板的选型................................................................... - 27 -3.6.3 换热管的选择................................................................... - 28 -3.6.4 左管箱短节的选择 ............................................................. - 28 -3.6.5 左管箱封头的选择............................................................ - 29 -3.6.6 左管箱隔板的选择............................................................ - 29 -3.6.7 左管箱法兰和密封垫片的选型........................................... - 29 -3.6.8 右管板 ............................................................................ - 30 -3.6.9 右管箱设计 ................................................................... - 30 -3.6.10 鞍座的选型.................................................................... - 30 -3.7 设计结果一览表 ........................................................................ - 31 - 第四章结论............................................................................................ - 31 - 参考文献................................................................................................. - 32 - 致........................................................................................................ - 34 -前言甲醇是重要的有机基本产品,用途非常广泛。

甲醇精馏工艺流程设计研究方法和手段

甲醇精馏工艺流程设计研究方法和手段1. 引言1.1 概述甲醇精馏工艺是一种常用的分离提纯技术,在化工行业中具有广泛的应用。

随着工艺技术的不断发展和改进,如何合理设计和优化甲醇精馏工艺流程成为了研究的重点之一。

本文旨在探讨甲醇精馏工艺流程设计的研究方法和手段,为实际生产过程中的优化提供指导。

1.2 研究背景甲醇是一种重要的有机化学品,在合成气、石油化工等领域具有广泛应用。

其制备通常需要通过甲醇精馏来实现高纯度产品的获取。

然而,在实际生产过程中,由于原料质量、操作条件等因素的影响,常常会出现产品纯度低、能耗较高等问题。

因此,针对甲醇精馏工艺进行研究和优化显得尤为重要。

1.3 研究意义甲醇精馏工艺流程设计涉及到多个方面,包括实验设计与数据采集方法、数值模拟技术应用以及设备调整和优化策略等。

通过对这些方法和手段的深入研究,可以为实际生产中的甲醇精馏工艺改进提供有效的指导和支持。

同时,本文还将结合具体案例进行分析,探讨不同设计方案的优劣,并提出改进方向。

通过本文的研究,可以为甲醇行业提供更加科学、高效的工艺流程设计方法和手段,并为相关行业的发展带来积极影响。

同时,本文也可为其他类似分离提纯过程的研究提供借鉴和参考价值。

在优化工艺过程中减少能源消耗、提高产品质量是未来发展趋势,因此本文也将对行业未来发展提出一些建议。

以上就是本文“甲醇精馏工艺流程设计研究方法和手段”的引言部分内容介绍。

接下来,将在第二部分对甲醇精馏工艺进行概述, 让读者更好地了解其基本原理与应用背景。

2. 甲醇精馏工艺概述2.1 甲醇精馏工艺流程简介甲醇精馏是一种常用的分离技术,用于从混合物中提取纯净的甲醇。

其基本原理是通过利用不同组分的沸点差异,将混合物中的甲醇蒸发出来,并在冷凝器中重新液化收集。

一般而言,甲醇精制可通过多级塔式或托管式精馏设备完成。

在多级塔式精馏过程中,混合物被逐步加热至不同温度区段,使得各组分按其沸点高低逐级气化并冷凝。

年产万吨煤制甲醇生产的工艺设计

年产万吨煤制甲醇生产的工艺设计技术进步和环境保护的双重要求下,煤化工产业正逐渐向高效、低污染的方向发展。

其中,煤制甲醇是煤化工产业中备受关注的重要产物之一。

一项年产万吨煤制甲醇生产的工艺设计可以帮助实现煤炭资源的高效利用和环境保护的目标。

一、煤制甲醇的工艺概述煤制甲醇是以天然气、石油为原料的甲醇工业的另一种重要来源,其主要原料是煤。

从煤到甲醇的生产过程主要分为三个环节:煤气化生产合成气、合成气净化、甲醇合成。

具体来说,煤经气化后产生的一种气体叫做合成气,它含有一些有害物质,需要经过废气净化来消除污染物,然后将其进一步合成为甲醇。

二、年产万吨煤制甲醇生产工艺的设计1、煤气化工艺设计煤气化是将煤在高温下分解,产生气体的过程。

经过煤气化,可以得到丰富的合成气,其中主要成分为氢气和一氧化碳,合成气主要经过水煤气转换反应、煤气过滤和脱硫等环节的处理后,净化后的气体进入甲醇合成工段。

2、甲醇合成工艺精炼设计在甲醇制备过程中,需要控制好反应温度、压力和催化剂的浓度,以保证合成醇产量和纯度。

甲醇合成后,需要经过蒸馏、临界点分离和脱水等环节,以获得甲醇产品的高纯度。

3、废气净化工艺精炼设计废气净化工艺是整个工艺流程中极为重要的一个环节,其目的在于除去废气中的有害物质,保证废气排放达到国家标准。

废气净化主要包括净化塔、催化燃烧器、活性炭吸附和洗涤等环节。

三、煤制甲醇工艺设计的优点1、高效利用煤炭资源煤制甲醇工艺将煤炭转化为高附加值的甲醇产品,从而实现了对煤资源的高效利用。

2、低噪音、低能耗煤制甲醇生产工艺实施后,废气净化后的废气排放达到国家标准,同时,由于采用静态工艺,噪声小、启动、停车方便。

3、绿色环保煤制甲醇工艺大大减少了煤炭在大气污染方面的负面影响。

煤制甲醇过程中所排放的废气与催化剂均经过净化处理,废水经中和后排放,形成可以循环利用的水回路,大大减少了环境负担。

四、煤制甲醇的市场前景煤制甲醇具有资源广泛、技术成熟、生产设备成熟、产业链较为完整等优势,而且具有资源利用高、成本低、适用范围广、环保无污染等特点。

40万吨煤制甲醇精馏实用工艺设计

能源职业技术学院课程设计40万吨煤制甲醇精馏工艺设计学生:指导老师:秉昌专业:应用化工技术系部:地质测量系摘要甲醇是煤化工中非常重要的有机产品,在甲醇合成工业生产过程中,粗甲醇的精制不仅是决定甲醇产品质量的重要工序,而且也是影响甲醇生产成本的关键因素之一。

换热器是化工生产中重要的通用热工设备之一,管壳式换热器以其结构简单、牢固、操作弹性大等特点被广泛应用于工业生产中。

本文的研究对象是四塔甲醇精馏工艺,与传统工艺相比新工艺能够节约能量,节约软水;但是同时新工艺增加了系统的藕合程度,加强了塔之间的关联性,提高了系统对于进料波动的响应的复杂性,给控制带来了很大的难题。

为了能够实现新工艺的工业应用,对新工艺进行详细的研究。

关键词:甲醇精馏,Aspen Plus模拟,换热器计算,设备选型目录摘要 (II)前言 (V)第一章文献综述 ............................................... - 6 -1.1研究背景 ................................................ - 6 -1.1.1课题的提出 ............................................ - 6 -1.1.2研究目标........................................... - 6 -1.2 甲醇的简介.............................................. - 6 -1.3 甲醇精馏流程发展........................................ - 7 -1.3.1 工艺流程概述 ...................................... - 7 -1.3.2 典型的工艺流程 .................................... - 7 -1.3.3 影响精馏操作的因素与调节 ......................... - 10 - 第二章甲醇精馏工段物料衡算 ................................... - 11 -2.1 甲醇精馏原理........................................... - 11 -2.1.1 预精馏塔的作用 ................................... - 11 -2.1.2 加碱对甲醇精馏的改善 ............................. - 11 -2.1.3 萃取精馏在甲醇精馏中的应用 ....................... - 12 -2.1.4 回流比的选择 ..................................... - 12 -2.2 四塔精馏工段工艺的物料衡算............................. - 12 -2.2.1 甲醇精馏工段物料衡算任务 ......................... - 12 -2.2.2 甲醇精馏工段物料衡算计算原理[18] ................... - 13 -2.2.3 甲醇精馏工段物料衡算 ............................. - 13 - 第三章常压塔冷却器的设计 ..................................... - 18 -3.1确定设计方案 ........................................... - 18 -3.2确定物性数据[18] ......................................... - 18 -3.2.1计算总传热系数.................................... - 18 -3.2.2 工艺结构尺寸 ..................................... - 19 -3.2.3折流板............................................ - 20 -3.2.4接管.............................................. - 21 -3.3换热器核算 ............................................. - 21 -3.4 确定折流挡板形状和尺寸................................. - 25 -3.5 波形膨胀节............................................. - 25 -3.6 设备主要附件的选择[17].................................. - 25 -3.6.1 接管及法兰的选型 ................................ - 25 -3.6.2 左管板的选型 .................................... - 27 -3.6.3 换热管的选择 .................................... - 28 -3.6.4 左管箱短节的选择 ................................. - 28 -3.6.5 左管箱封头的选择 ................................ - 28 -3.6.6 左管箱隔板的选择 ................................ - 29 -3.6.7 左管箱法兰和密封垫片的选型 ...................... - 29 -3.6.8 右管板 .......................................... - 29 -3.6.9 右管箱设计 ..................................... - 29 -3.6.10 鞍座的选型 ..................................... - 30 -3.7 设计结果一览表........................................ - 30 - 第四章结论 ................................................... - 30 - 参考文献 ...................................................... - 31 - 致谢 ........................................................ - 33 -前言甲醇是重要的有机基本产品,用途非常广泛。

万吨煤制甲醇精馏工艺设计课程设计

陕西能源职业技术学院课程设计40万吨煤制甲醇精馏工艺设计学生姓名:指导老师:李秉昌专业:应用化工技术系部:地质丈量系摘要甲醇是煤化工中特别重要的有机产品,在甲醇合成工业生产过程中,粗甲醇的精制不单是决定甲醇产质量量的重要工序,并且也是影响甲醇生产成本的重点要素之一。

换热器是化工生产中重要的通用热工设施之一,管壳式换热器以其构造简单、坚固、操作弹性大等特色被宽泛应用于工业生产中。

本文的研究对象是四塔甲醇精馏工艺,与传统工艺对比新工艺能够节俭能量,节俭软水;可是同时新工艺增添了系统的藕合程度,增强了塔之间的关系性,提升了系统关于进料颠簸的响应的复杂性,给控制带来了很大的难题。

为了能够实现新工艺的工业应用,对新工艺进行详尽的研究。

重点词:甲醇精馏, Aspen Plus 模拟,换热器计算,设施选型目录摘要 ............................................................ II 前言 ............................................................ IV 第一章文件综述 ............................................... - 6 - 1.1 研究背景 .................................................. - 6 - 1.1.1 课题的提出 .............................................. - 6 -研究目标 .............................................. - 6 - 1.2 甲醇的简介 . ............................................... - 6 - 1.3 甲醇精馏流程发展 . ......................................... - 7 -工艺流程概括 .......................................... - 7 -典型的工艺流程 ........................................ - 7 -影响精馏操作的要素与调理 (10)第二章甲醇精馏工段物料衡算 (11)2.1 甲醇精馏原理 . (11)预精馏塔的作用 (12)加碱对甲醇精馏的改良 (12)萃取精馏在甲醇精馏中的应用 (12)回流比的选择 (13)2.2 四塔精馏工段工艺的物料衡算 . (13)甲醇精馏工段物料衡算任务 (13)甲醇精馏工段物料衡算计算原理[18]-13- .......................甲醇精馏工段物料衡算 (14)第三章常压塔冷却器的设计 (18)3.1 确立设计方案 (18)3.2 确立物性数据[18] (18)计算总传热系数 (19)工艺构造尺寸 (20)折流板 (21)接收 (21)3.3 换热器核算 (22)3.4 确立折流挡板形状和尺寸 . (25)3.5 波形膨胀节 . (25)3.6 设施主要附件的选择[17] . (26)接收及法兰的选型 (26)左管板的选型 (27)换热管的选择 (28)左管箱短节的选择 (29)左管箱封头的选择 (29)左管箱隔板的选择 (29)左管箱法兰和密封垫片的选型 (29)右管板 (30)右管箱设计 (30)鞍座的选型 (30)3.7 设计结果一览表 . (31)第四章结论 (31)参照文件 (32)致谢 (34)前言甲醇是重要的有机基本产品,用途特别宽泛。

最新年产40万吨甲醇合成工艺设计

目录摘要 (1)第1章甲醇精馏的工艺原理 2第1.1节基本概念 2第1.2节甲醇精馏工艺 31.2.1 甲醇精馏工艺原理 31.2.2 主要设备和泵参数 31.2.3膨胀节材料的选用 6第2章甲醇生产的工艺计算7第2.1节甲醇生产的物料平衡计算7第2.2 节生产甲醇所需原料气量92.2.1生产甲醇所需原料气量9第2.3节联醇生产的热量平衡计算152.3.1甲醇合成塔的热平衡计算152.3.2甲醇水冷器的热量平衡计算18第2.4节粗甲醇精馏物料及热量计算212.4.1 预塔和主塔的物料平衡计算212.4.2 预塔和主塔的热平衡计算25第3章精馏塔的设计计算33第3.1节精馏塔设计的依据及任务333.1.1设计的依据及来源333.1.2设计任务及要求33第3.2节计算过程343.2.1塔型选择343.2.2操作条件的确定343.2.2.1 操作压力343.2.2.2进料状态353.2.2.3 加热方式353.2.2.4 热能利用35第3.3节有关的工艺计算363.3.1 最小回流比及操作回流比的确定363.3.2 塔顶产品产量、釜残液量及加热蒸汽量的计算37 3.3.3 全凝器冷凝介质的消耗量373.3.4热能利用383.3.5 理论塔板层数的确定383.3.6全塔效率的估算393.3.7 实际塔板数40第3.4节精馏塔主题尺寸的计算403.4.1 精馏段与提馏段的体积流量403.4.1.1 精馏段403.4.1.2 提馏段42第3.5节塔径的计算43第3.6节塔高的计算45第3.7节塔板结构尺寸的确定463.7.1 塔板尺寸463.7.2弓形降液管473.7.2.1 堰高473.7.2.2 降液管底隙高度h0473.7.3进口堰高和受液盘473.7.4 浮阀数目及排列473.7.4.1浮阀数目483.7.4.2排列483.7.4.3校核49第3.8节流体力学验算493.8.1 气体通过浮阀塔板的压力降(单板压降) 49 3.8.1.1 干板阻力493.8.1.2板上充气液层阻力493.8.1.3由表面张力引起的阻力50第3.9节漏液验算50第3.10节液泛验算50第3.11节雾沫夹带验算51第3.12节操作性能负荷图513.12.1雾沫夹带上限线513.12.2液泛线523.12.3 液体负荷上限线523.12.4漏液线523.12.5 液相负荷下限线52第3.13节操作性能负荷图53第3.14节各接管尺寸的确定54 3.14.1 进料管543.14.2釜残液出料管55第3.15节回流液管55第3.16节塔顶上升蒸汽管55第3.17节水蒸汽进口管56第4章辅助设备的计算及选型57 第4.1节水冷排设计计算58第4.2节水冷排的设计选型59 第4.3节预塔进料泵的选型60 参考文献62附录63致谢64年产40万吨甲醇合成工艺设计摘要目前,我国的甲醇市场随着国际市场的原油价格在变化,总体的趋势是走高。

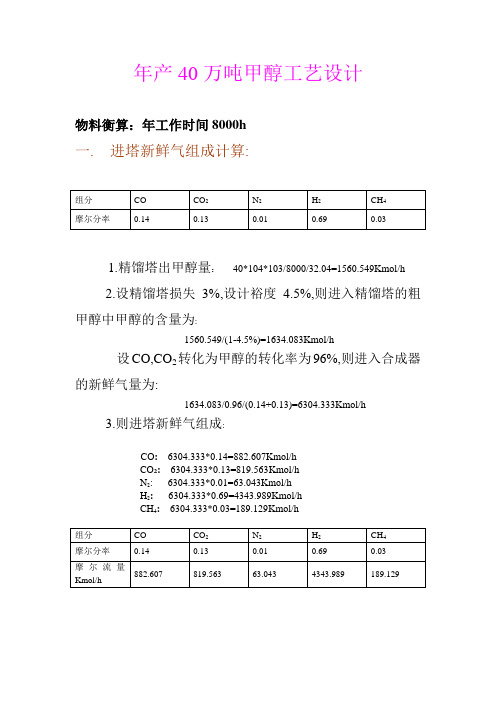

甲醇计算

年产40万吨甲醇工艺设计物料衡算:年工作时间8000h一.进塔新鲜气组成计算:1.精馏塔出甲醇量:40*104*103/8000/32.04=1560.549Kmol/h2.设精馏塔损失3%,设计裕度4.5%,则进入精馏塔的粗甲醇中甲醇的含量为:1560.549/(1-4.5%)=1634.083Kmol/h设CO,CO2转化为甲醇的转化率为96%,则进入合成器的新鲜气量为:1634.083/0.96/(0.14+0.13)=6304.333Kmol/h3.则进塔新鲜气组成:CO:6304.333*0.14=882.607Kmol/hCO2:6304.333*0.13=819.563Kmol/hN2: 6304.333*0.01=63.043Kmol/hH2:6304.333*0.69=4343.989Kmol/hCH4:6304.333*0.03=189.129Kmol/h二.出塔物料组成:1. 出塔时粗甲醇中的物料组成:所以: 粗甲醇的摩尔总量: 1634.083/67.416%=2423.88Kmol/h异丁醇的摩尔流量: 2423.88*0.026%=0.63Kmol/h二甲醚的摩尔流量: 2433.88*0.188%=4.557Kmol/h水的摩尔流量: 2433.88*32.37%=784.610Kmol/h 即:2.出塔其他的物料计算:→根据元素守恒: 设 CO 2的摩尔量为A,CO 的摩尔量为B, H 2的摩尔量为C.(1) C 守恒:1634.083+4.557*2+0.63*4+A+B=882.607+819.563…….(M)(2) H守恒:1634.083*4+0.63*10+784.610*2+4.557*6+2C=4343.989*2…….(N)(3) O守恒:1634.083+0.63+784.610+4.557+2A+B=882.607+819.563*2……(F) (4)根据上3式求的: A=41.4Kmol/hB=15.053Kmol/hC=274.392Kmol/h则出塔不凝气体的量:出合成塔的各物料组成:3.有关驰放气的计算:驰放气占气体总量的8%,则排放后剩余92%.所以:剩余的驰放气进入系统循环.三.精馏塔的计算:进精馏塔前粗甲醇中各物料量1.要求精甲醇的纯度为99.98%,则其量:1560.549*0.998=1557.428Kmol/h要求含水量为0.02%,则其量:1560.549*0.0002=0.312Kmol/h2.其余的物料如二甲醚,异丁醇等暂不考虑,其量不变.1、进出合成塔各组分一览表2、进出精馏塔各组分一览表3、有关驰放气各组分一览表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计40万吨煤制甲醇精馏工艺设计摘要甲醇是煤化工中非常重要的有机产品,在甲醇合成工业生产过程中,粗甲醇的精制不仅是决定甲醇产品质量的重要工序,而且也是影响甲醇生产成本的关键因素之一。

换热器是化工生产中重要的通用热工设备之一,管壳式换热器以其结构简单、牢固、操作弹性大等特点被广泛应用于工业生产中。

本文的研究对象是四塔甲醇精馏工艺,与传统工艺相比新工艺能够节约能量,节约软水;但是同时新工艺增加了系统的藕合程度,加强了塔之间的关联性,提高了系统对于进料波动的响应的复杂性,给控制带来了很大的难题。

为了能够实现新工艺的工业应用,对新工艺进行详细的研究。

关键词:甲醇精馏,Aspen Plus模拟,换热器计算,设备选型目录摘要 (II)前言 (IV)第一章文献综述 ............................................... - 6 -............................................................ - 6 - ............................................................ - 6 - ........................................................ - 6 -1.2 甲醇的简介.............................................. - 6 -1.3 甲醇精馏流程发展........................................ - 7 -1.3.1 工艺流程概述 ...................................... - 7 -1.3.2 典型的工艺流程 .................................... - 7 -1.3.3 影响精馏操作的因素与调节 ......................... - 10 - 第二章甲醇精馏工段物料衡算 ................................... - 11 -2.1 甲醇精馏原理........................................... - 11 -2.1.1 预精馏塔的作用 ................................... - 11 -2.1.2 加碱对甲醇精馏的改善 ............................. - 11 -2.1.3 萃取精馏在甲醇精馏中的应用 ....................... - 12 -2.1.4 回流比的选择 ..................................... - 12 -2.2 四塔精馏工段工艺的物料衡算............................. - 12 -2.2.1 甲醇精馏工段物料衡算任务 ......................... - 12 -2.2.2 甲醇精馏工段物料衡算计算原理[18] ................... - 13 -2.2.3 甲醇精馏工段物料衡算 ............................. - 13 - 第三章常压塔冷却器的设计 ..................................... - 18 - ........................................................... - 18 -[18]......................................................... - 18 -....................................................... - 18 -3.2.2 工艺结构尺寸 ..................................... - 19 -....................................................... - 20 - ....................................................... - 21 - ........................................................... - 21 -3.4 确定折流挡板形状和尺寸................................. - 25 -3.5 波形膨胀节............................................. - 25 -3.6 设备主要附件的选择[17].................................. - 25 -3.6.1 接管及法兰的选型 ................................ - 25 -3.6.2 左管板的选型 .................................... - 27 -3.6.3 换热管的选择 .................................... - 28 -3.6.4 左管箱短节的选择 ................................. - 28 -3.6.5 左管箱封头的选择 ................................ - 28 -3.6.6 左管箱隔板的选择 ................................ - 29 -3.6.7 左管箱法兰和密封垫片的选型 ...................... - 29 -3.6.8 右管板 .......................................... - 29 -3.6.9 右管箱设计 ..................................... - 29 -3.6.10 鞍座的选型 ..................................... - 30 -3.7 设计结果一览表........................................ - 30 -第四章结论 ................................................... - 30 -参考文献 ...................................................... - 31 -致谢 ........................................................ - 33 -前言甲醇是重要的有机基本产品,用途非常广泛。

甲醇的产品质量、能耗指标是甲醇精馏系统的关键因素。

甲醇精馏工艺对整个甲醇生产流程的生产能力、产品质量、能源消耗与原料消耗、环境保护都有重大影响。

精馏过程占总能耗的很大部分,甲醇生产能耗其中约60%就用于精馏过程。

精馏投资约占项目总投资的30%-40%。

要研究和开发一种新工艺,传统的方法是先进行实验,再经过小试、中试、工业规模生产等等逐级放大的过程,周期长,投资大。

应用流程模拟软件,对工艺流程进行模拟,则很容易实现对流程的考察,可以改进工艺流程布置,优化工艺操作参数,只要选择的模型及热力学方法适当,模拟结果是相当可靠的,可以用来指导生产,或者为装置改造以及新装置的设计提供基础数据。

国内一些甲醇生产装置,甲醇精馏能耗较高、产品收率较低、甚至一些装置的甲醇产品质量较差。

同时,国内甲醇产能的扩张很迅速,但是目前新项目设计还是沿袭以往设计为主、没有足够的甲醇精馏系统设计应用理论研究基础。

因此,对甲醇精馏工艺作系统的研究对于甲醇精馏系统的合理设计、通过设备改造和调整工艺来降低甲醇精馏的能耗、提高甲醇产品质量和收率有突出的现实意义。

现本文通过查阅国内外文献和实际生产中的工艺资料,利用流程模拟软件,使用专有的物性热力学包模拟计算了四塔甲醇精馏工艺流程,并和实际的工艺数据进行了对比,同时对常规甲醇精馏工艺的不同流程的设计参数和操作参数进行了总结和分析,提出了甲醇精馏系统的工艺设计原则和设备设计原则。

在此基础之上对于甲醇精馏系统提出了新的改进流程和全新流程的开发。

对于甲醇工业的发展具有重要的意义。

由于本人水平有限,文章中有不妥之处还望老师批评指正。

第一章文献综述课题的提出粗甲醇中含有多种有机杂质和水分,需要精制。

精制过程包括精馏与化学处理。

化学处理主要用碱破坏在精馏过程中难以分离的杂质,并调节pH。

精馏主要是除去易挥发组分,如二甲醚、以及难以挥发的组分、高级醇、水等[1]。

在确定粗甲醇精馏的工艺流程时,应对生产过程中能耗、自动化程度、精甲醇质量要求等进行综合考虑,合理选择适当的精馏方法。

甲醇精馏过程的物耗与粗甲醇质量关系很大,随着甲醇合成条件改进,甲醇精馏工艺出现了较大变化。

根据甲醇质量要求不同,甲醇精馏可分为一塔流程、双塔流程和三塔流程。

另外,ICI公司上世纪80年代末为节省能耗,还将双塔流程改为四塔流程。

因此,对甲醇精馏工艺作系统的研究对于甲醇精馏系统的合理设计、通过设备改造和调整工艺来降低甲醇精馏的能耗、提高甲醇产品质量和收率有突出的现实意义。

现本文通过查阅国内外文献和实际生产中的工艺资料,利用流程模拟软件,使用专有的物性热力学模拟计算了四塔甲醇精馏工艺流程,并和实际的工艺数据进行了对比,同时对常规甲醇精馏工艺的不同流程的设计参数和操作参数进行了总结和分析,提出了甲醇精馏系统的工艺设计原则和设备设计原则。

研究目标本论文的研究目标是:甲醇精馏工段进行初步设计(1)通过热力学原理对甲醇精馏工段的工艺流程进行选择,进行物料衡算和能量衡算;(3)根据换热器的热力计算、流动计算、结构计算和强度设计,对换热器进行合理的选型;(4)利用Auto CAD软件,绘制甲醇精馏工段的物料流程图、带控制点的工艺流程图、冷却器的设备图、 平面的精馏工段设备布置图。

1.2 甲醇的简介纯甲醇为无色透明略带乙醇气味的易挥发液体,沸点65℃,熔点-97.8℃,和水相对密度。

甲醇能和水以任意比互溶,但不形成共沸物,能和多数常用的有机溶剂(乙醇、乙醚、丙酮、苯等)混溶,并形成恒沸混合物。

甲醇剧毒,内服10ml有失明危险, 30ml能导致人死亡,空气中允许最高甲醇蒸汽浓度为。

易燃烧,其蒸汽能和空气形成爆炸性混合物,爆炸极限6.0~36.5%(体积) [2]。