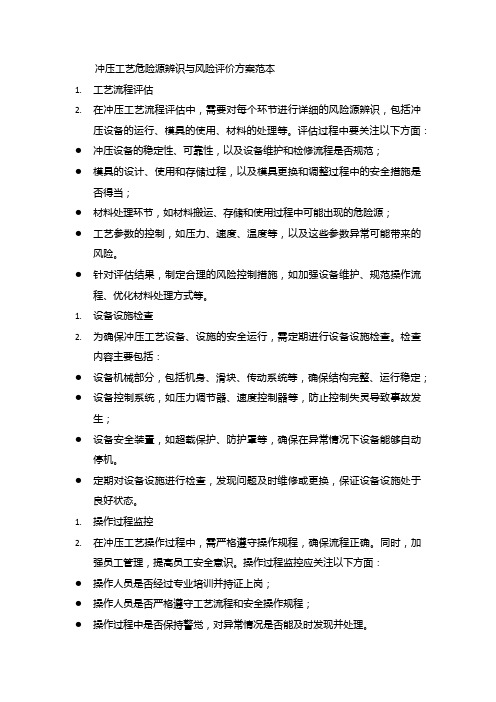

冲压岗位危险源辨识与风险点评价表

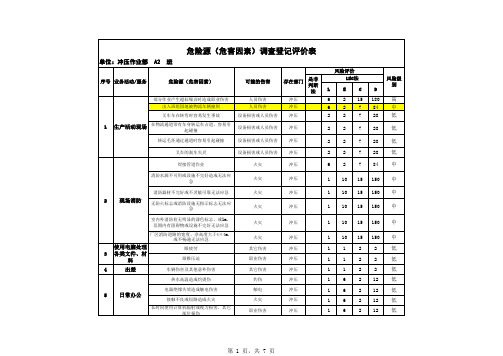

冲压车间 --危险源辨识、风险评价与控制措施表及重要危险源清单2013.4.25

照 培标 训准 人化 员与 操安 作 S岗TS位、标T准IS化)

方法、严格按 (SOS、JIS、 否

照 培标 训准 人化 员与 操安 作 S岗TS位、标T准IS化)

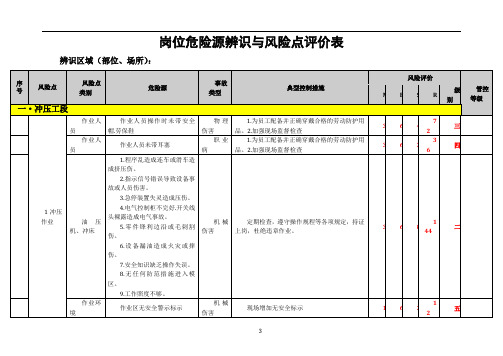

方法、严格按 (SOS、JIS、 否

照 增标 加准 料化 架与 ,安 规 范操作

STS、TIS)

否

18

取放与翻转可疑物料

不安全行为

割伤、擦伤 、刺伤

否

、B03、 B04、

养

59

60

61

62

63

64

维修工具在模具内

不安全状态 冲击伤

1

6

安全栓从手中滑落

不安全行为 撞伤

1

6

光滑的楼梯

不安全状态

割伤、擦伤 、刺伤

0.5

6

压力机上横梁维修工作 不安全状态 摔伤

1

3

维修标示不明

不安全状态 冲击伤 0.5

6

钢丝绳断丝

不安全状态

割伤、擦伤 、刺伤

1

6

1

64

34

螺栓落地砸脚

不安全状态

滑倒.扭伤. 撞伤

0.5

6

1

34

35

装卸模具与

板手落地砸脚

不安全状态 撞伤

0.5

6

1

34

吊运过程

36

模具与滑块之间的安全距离 不安全状态 撞伤、压伤 1

6

1

64

37

将模具吊出吊进工作台 不安全行为 撞伤

1

6

1

64

培训人员操作

方法、严格按 照标准化与安 全操作规程操 作、提高自身

1

6

B03

71

冲压危险源A2(1)

高 高 低 高 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 低 中

8

9 10

编制生产计划 进行生产组织

生产计划编制不协调造成物流不畅、失衡 、现场堆积; 1、对生产中存在的危险性重视不足,安全 注意事项交代不清; 2、违章指挥生产; 1、砂轮片碎裂飞出 2、弧光伤眼 3、物体坠落 4、被吊物坠落

19

废料运行作业

缺乏操作知识操作错误造成人员伤害 地面漏油引起人员摔伤、火灾事故

第 3 页,共 7 页

序号 业务活动/服务

19

废料运行作业

危险源(危害因素)

可能的伤害

存在部门 是非 判断 法

冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压 冲压,外 单位

540 3.5 21 15 15 3.5 200 42 200 42 42 42 42 180 15 180 42 3.5 21 72 21 15 3.5 3.5 21 90 252 72 72 72 72

高 低 低 低 低 低 高 低 高 低 低 低 低 高 低 高 低 低 低 低 低 低 低 低 低 中 高 中 中 中 中

21

盘点作业

超高、倾斜堆放不当,物品坠落砸伤 搬运时零件滑落砸伤 零件存放杂乱造成磕碰伤或摔伤 地面油污 摔伤 操作不当引起火灾或爆炸或职业中毒

22

拉延油、机油 等油类搬运

无防滑、防倒装置 泄漏未及时清理造成滑倒 加注机及附件不完好导致油品泄露 加注机及附件,维修时使用的工具非防爆型 消火栓、水枪、水带灭火器数量不足或不 完好 没有防止液体流散措施 人员携带火种,穿铁钉鞋,未消除静电进 入 操作间内摆放易燃物 电源线未采取防护措施或照明灯等电气设 施维修工具等未使用防爆型 油加注工加注时离开工作岗位导致油品泄 露 安全警示标志缺乏或不完好 大量油料火灾或爆炸

(冲压)岗位危险源辨识与风险点评价表

5.砂轮片在有效期使用

3

3

8

72

三

16

作业环境

工具·废料未及时清理

其他

1.作业过程中,工件定置摆放

2.工作结束后清理作业现场

1

6

2

12

五

17

安全管理

无安全警示标示

高处坠落

悬挂安全警示标示

1

6

2

12

五

18

19

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

三

15

磨光机

1.磨光机一次线过长.

2.电源插座无漏电保护措施

3.电源线有接头或破损

4.无防护罩或防护罩强度不够

5.砂轮片过期,磨损严重

触电·物理伤害

1.磨光机一次线长度小于5米

2.电源插座要有漏电保护措施

3.电源线无接头或破损现象

3

6

4

72

三

7

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

2

36

四

8

抛丸机

1.零件锋利边沿或毛刺割伤。

2. 安全知识缺乏操作失误。

定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3

6

4

72

三

9

安全管理

高处作业无防护措施

高处坠落

配备可靠的防护设施

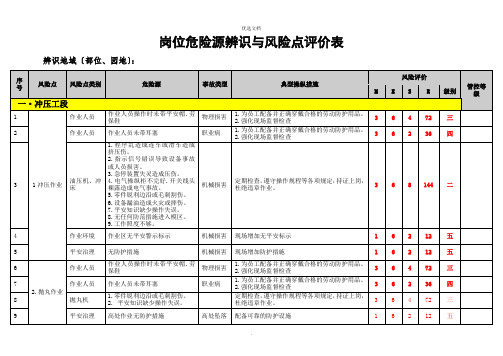

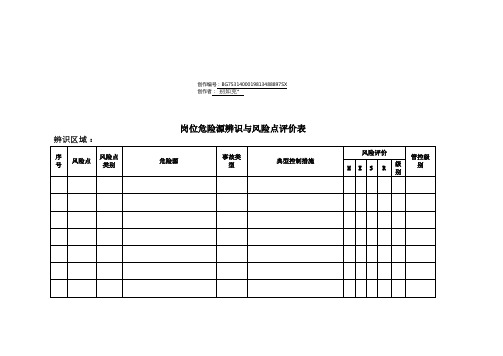

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):

序

号

风险点

(冲压)岗位危险源辨识与风险点评价表

辨识地域〔部位、园地〕:

序

号

风险点

风险点类别

危险源

事故类型

典型操纵措施

风险评价

管控等级

M

E

S

R

级别

1

1冲压作业

作业人员

作业人员操作时未带平安帽.劳保鞋

物理损害

1.为员工配备并正确穿戴合格的劳动防护用品。2.强化现场监督检查

3

6

4

72

三

2

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.强化现场监督检查

灼烫.触电

1.为员工配备并正确穿戴合格的劳动防护用品。2.强化现场监督检查

3

6

2

36

四

12

作业环境

作业区无平安警示标示.无职业飞还告示牌

其他

现场增加无平安警示标示

1

6

2

12

五

13

平安治理

电焊工未取得操作资格证。

火灾.触电.火灾

进行平安教育培训并取得平安操作资格证

1

6

2

12

五

14

2.打磨作业

作业人员

作业人员未带耳塞.防尘口罩

3

6

4

72

三

7

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.强化现场监督检查

3

6

2

36

四

8

抛丸机

1.零件锐利边沿或毛刺割伤。

2. 平安知识缺少操作失误。

定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

(冲压)岗位危险源辨识与风险点评价表

岗位危险源辨识与风险点评价表辨识区域(部位、场所):序号风险点风险点类别危险源事故类型典型控制措施风险评价M E S R 级别管控等级一·冲压工段1作业人员作业人员操作时未带安全帽. 劳保鞋物理伤害1. 为员工配备并正确穿戴合格的劳动防护用品。

加强现场监督检查3 64 72 三2 作业人员作业人员未带耳塞职业病1. 程序乱造成连车或滑车造成挤压伤。

2. 指示信号错误导致设备事故或人员伤害。

3. 急停装置失灵造成压伤。

1. 为员工配备并正确穿戴合格的劳动防护用品。

加强现场监督检查3 6 2 36 四3 1 冲压作业油压机、冲床4. 电气控制柜不完好. 开关线头裸露造成电气事故。

5.零件锋利边沿或毛刺割伤。

6.设备漏油造成火灾或摔伤。

7.安全知识缺乏操作失误。

8.无任何防范措施进入模区。

9.工作照度不够。

机械伤害定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3 6 8 144 二4 作业环境作业区无安全警示标示机械伤害现场增加无安全标示 1 6 2 12 五5 安全管理无防护措施机械伤害现场增加防护措施 16 2 12 五6作业人员作业人员操作时未带安全帽. 劳保鞋物理伤害1. 为员工配备并正确穿戴合格的劳动防护用品。

加强现场监督检查3 64 72 三7 作业人员作业人员未带耳塞职业病2. 抛丸作业8 抛丸机1. 零件锋利边沿或毛刺割伤。

安全知识缺乏操作失误。

1. 为员工配备并正确穿戴合格的劳动防护用品。

加强现场监督检查定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3 6 2 36 四3 64 72 三9 安全管理高处作业无防护措施高处坠落配备可靠的防护设施 1 6 2 12 五岗位危险源辨识与风险点评价表辨识区域(部位、场所):序号风险点风险点类别危险源事故类型典型控制措施风险评价M E S R 级别管控等级二. 焊接工段10作业人员作业人员操作时未带护目镜,面罩,防护口罩职业病2. 为员工配备并正确穿戴合格的劳动防护用品。

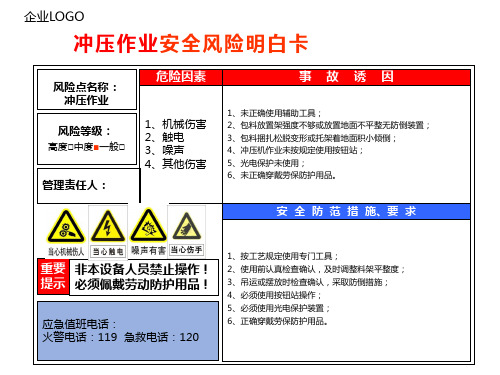

冲压作业安全风险明白卡

重要 非本设备人员禁止操作! 提示 必须佩戴劳动防护用品!

应急值班电话: 火警电话:119 急救电话:120

1、按工艺规定使用专门工具; 2、使用前认真检查确认,及时调整料架平整度; 3、吊运或摆放时检查确认,采取防倒措施; 4、必须使用按钮站操作; 5、必须使用光电保护装置; 6、正确穿戴劳保防护用品。

企业LOGO

冲压作业安全风险明白卡

风险点名称: 冲压作业

1、机械伤害 2、触电 3、噪声 4、其他伤害

事故诱因

1、未正确使用辅助工具; 2、包料放置架强度不够或放置地面不平整无防倒装置; 3、包料捆扎松脱变形或托架着地面积小倾倒; 4、冲压机作业未按规定使用按钮站; 5、光电保护未使用; 6、未正确穿戴劳保防护用品。

冲压作业铆接工段危险源辨识、风险评价与控制措施细则表(68项)

6

1

6

四级

35

人的因素

袖口松卷入手臂绞伤。

机械伤害

1.工作前扎紧袖口。

2.佩戴劳保手套,穿好工作服,劳保鞋。

3.出现突发事故启动机械伤害应急预案。

1

6

2

12

四级

36

人的因素

酒后上岗引发事故。

机械伤害

1.严禁酒后上岗,班前检查员工状态。

2.佩戴劳保手套,穿好工作服,劳保鞋。

3.出现突发事故启动机械伤害应急预案。

2.佩戴劳保手套,穿好工作服,劳保鞋,护目镜。

3.出现突发事故启动机械伤害应急预案。

1

6

2

12

四级

车架返修

58

人的因素

手放在两车架中间挤伤手。

起重伤害

1.上岗前培训。

2.佩戴劳保手套,穿好工作服,劳保鞋。

3.出现突发事故启动起重伤害应急预案。

3

6

1

18

四级

59

人的因素

剔除铆钉镚伤人。

物体打击

1.上岗前培训。

2.工作时严禁戴手套,做到袖口紧。

4.出现突发事故启动机械应急预案。

1

6

2

12

四级

3

人的因素

夹紧纵梁时夹手。

机械伤害

1.夹紧时一只手触动气缸阀门,另一只手用撬棒别住纵梁。

2.佩戴劳保手套,穿好工作服,劳保鞋。

3.出现突发事故启动机械伤害应急预案。

1

6

2

12

四级

4

人的因素

挑选纵梁滑落砸伤。

物体打击

1.纵梁存放架每层纵梁码放不准超过5层。

3

6

3.出现突发事故启动机械伤害应急预案。

岗位危险源辨识与风险点评价表

岗位危险源辨识与风险点评价表一、前言危险源是在生产作业过程中可能引发事故的对象、设施或活动,又称危险因素,是事故发生的根源。

危险源是事故风险分析的基础,在危险源辨识和风险点评价时,应根据实际情况对岗位进行分析,从而确保生产作业安全。

【危险源辨识和风险评价】危险源辨识和风险评价是制定安全管理制度、防范事故发生的关键环节,是企业制定安全管理措施和事故预防的很重要的工作,也是重要的法律责任。

因此,危险源辨识和风险评价对于企业而言至关重要。

危险源辨识包括对一个系统或过程中存在的相对危险的因素和状态的识别,可以总结为-“识别在系统或过程中存在的潜在危害和物体或条件,并评估它的重要性”。

危险源辨识可以适用于各种各样的系统和过程,例如产品、机械、电气设备、建筑物和流程控制系统等。

风险评价是对可能发生的事故的概率、危害程度、对环境的影响以及经济损失等因素进行的评价。

二、危险源辨识与风险点评价表危险源辨识表是企业及其所属各部门和工作人员开展风险评估,实施防范措施的基础。

危险源辨识与风险点评价表为企业制定安全管理制度、防范事故发生提供了重要的参考和依据。

1. 岗位危险源辨识表单位名称作业岗位危险源提取单位名称岗位1火灾、触电等等单位名称岗位2 跌倒、物体打击等单位名称岗位3物体打击等等2. 岗位风险点评价表单位名称作业岗位风险点潜在风险评价等级单位名称岗位1作业内容与岗位的匹配是否合理火灾、触电等高单位名称岗位2 脚手架是否稳固跌倒中单位名称岗位3机器设备电气线路是否损坏触电高3. 风险等级评定风险等级风险控制措施紧急措施最高级极其重要的风险显著一般级微风险4. 风险控制措施针对不同风险等级,采取相应的风险控制措施,具体如下:•最高级立即停止作业,采取紧急措施,才能重新开展作业。

•极其重要风险–采取扩大安全措施;–督促所有工人遵守所有规则和约定;–变更作业流程并控制作业过程中的风险。

•显著风险–增加严格的安全措施;–提供更多的培训和教育。

冲压工艺危险源辨识与风险评价方案范本

冲压工艺危险源辨识与风险评价方案范本1.工艺流程评估2.在冲压工艺流程评估中,需要对每个环节进行详细的风险源辨识,包括冲压设备的运行、模具的使用、材料的处理等。

评估过程中要关注以下方面:●冲压设备的稳定性、可靠性,以及设备维护和检修流程是否规范;●模具的设计、使用和存储过程,以及模具更换和调整过程中的安全措施是否得当;●材料处理环节,如材料搬运、存储和使用过程中可能出现的危险源;●工艺参数的控制,如压力、速度、温度等,以及这些参数异常可能带来的风险。

●针对评估结果,制定合理的风险控制措施,如加强设备维护、规范操作流程、优化材料处理方式等。

1.设备设施检查2.为确保冲压工艺设备、设施的安全运行,需定期进行设备设施检查。

检查内容主要包括:●设备机械部分,包括机身、滑块、传动系统等,确保结构完整、运行稳定;●设备控制系统,如压力调节器、速度控制器等,防止控制失灵导致事故发生;●设备安全装置,如超载保护、防护罩等,确保在异常情况下设备能够自动停机。

●定期对设备设施进行检查,发现问题及时维修或更换,保证设备设施处于良好状态。

1.操作过程监控2.在冲压工艺操作过程中,需严格遵守操作规程,确保流程正确。

同时,加强员工管理,提高员工安全意识。

操作过程监控应关注以下方面:●操作人员是否经过专业培训并持证上岗;●操作人员是否严格遵守工艺流程和安全操作规程;●操作过程中是否保持警觉,对异常情况是否能及时发现并处理。

●通过对操作过程的监控,及时纠正违规操作,强化员工安全意识,从而降低事故发生的风险。

1.员工培训教育2.为确保员工了解冲压工艺安全风险控制措施,并能正确使用相关设备、设施,需定期对员工进行培训教育。

培训内容包括:●冲压工艺的基本原理和流程,使员工了解工艺过程中可能出现的危险源;●安全操作规程和应急处理措施,提高员工应对突发事件的能力;●设备维护和检修知识,使员工能够正确使用工具对设备进行保养和维修。

●培训结束后,对员工进行考核,确保他们掌握必要的安全知识和技能。

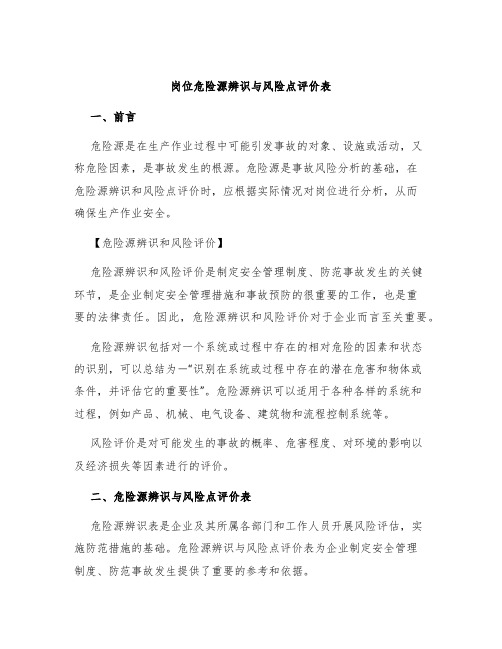

危险源辨识与风险评估一览表

3

1

15

45

按要求采购

10

施工现场道路不通畅

管理缺陷

3

6

3

54

保持道路通畅

11

未按照临时用电方案布线,布设备

违章作业

3

2

15

90

按要求进行布线

12

使用有害建筑材料

损害健康

1

6

7

42

按要求采购

13

临时设施施工防护不到位

人员伤害

3

6

3

54

按要求进行防护

14

现场围挡材料不坚固、不稳定或没有沿工地四周连续设置

火灾伤亡

3

2

7

42

否

消防设施及时维修保养

12

电气负荷过大

火灾伤亡

3

2

7

42

否

严禁超负荷作业

序号

作业活动

危险源

可能导致的事故

L

E

C

D

是否为重大危险源

现有控制措施

1

基础开挖

邻线来车、未停止作业和撤离现场

人员伤亡

3

3

7

63

否

邻线来车禁止作业

2

施工未进行技术交底

人员伤亡

3

3

3

27

否

严加管理

3

作业人员攀登支撑上下

未进行安全教育

管理缺陷

1

2

15

30

进行安全教育

5

未按要求做安全检查

管理缺陷

1

2

15

30

定期进行安全检查

6

未使用或不正确使用个人防护用品

冲压工艺危险源辨识与风险评价信息表

诸城奥铃汽车厂冲压工艺危险源辨识与风险评价一、纵梁工段.......................................................................................... 错误!未定义书签。

(一)剪板工位.................................................................................................................................................................................. 错误!未定义书签。

(二)数控冲工位.............................................................................................................................................................................. 错误!未定义书签。

(三)冲床工位 (4)(四)等离子切割工位...................................................................................................................................................................... 错误!未定义书签。

(五)油压机工位 (5)(六)气动标志机 (6)二、铆接工段 (6)(一)上线工位 (7)(二)分铆工位 (8)(三)大装工位 (9)(四)正铆工位.................................................................................................................................................................................. 错误!未定义书签。

2013年冲压车间危险源辨识评估汇总(手动线)

序号

作业活 动场所

作业活动内容

危险源描述

1

板料存放 板料存放空间窄

2

定尺料解包 包装钢带弹起

3

拿长柄剪刀 拿不稳掉落

危险源辨识、风险评价与控制措施表

评估人员:樊强

日期:2013.4.3

危险源类型

不安全状态 不安全状态 不安全状态

可能导致的事故

风险评价(LEC法)

可能 暴露时 事故后 性L 间E 果C

人机工程管理

否

是

c.吊钩上安装防脱装置

防错管理规范

否

是

e.起吊钱确认钢丝绳已取 完

岗位安全操作规程

否

是

e.培训员工,抓拿时避开 钢丝绳接头

岗位安全操作规程

否

是

e.挂钩完确认后,指挥起 吊

岗位安全操作规程

否

是

e.物料按定置摆放,预留 安全活动空间

岗位安全操作规程

否

是

e.起吊前确认钢丝绳的重 心未偏移

岗位安全操作规程

e.吊钩必须一点一点地上 升

岗位SOS/JIS

否

是

e.以标准手势指挥吊车

岗位SOS/JIS

否

是

e.1、吊运前指挥员与行车

工信息确认;

岗位安全操作规程

否

是

2、规定行车行走路线

e.按吊车操作规程操作

岗位安全操作规程

否

是

e.培训、警告(标识)

岗位安全操作规程

否

是

e.1、吊物下方禁止站人; 2、加强设备TPM

不安全行为

夹伤手

2 6 3 36 4 1 3 3 94 1 3 3 94 4 1 3 3 36 4

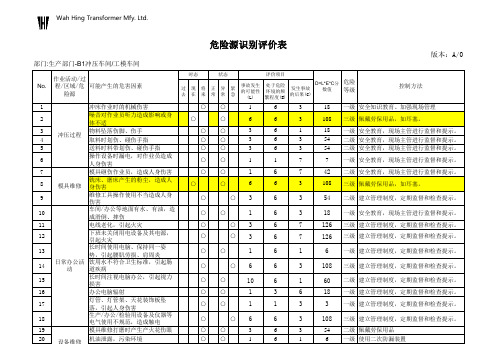

危险源识别评价表(冲压车间)OK

1

6

8

铣床、磨床产生的粉尘,造成人 模具维修 身伤害

○

○

6

6

9

维修工具操作使用不当造成人身 伤害

○

○3

6

10

车间/办公等地面有水、有油,造 成滑倒、摔伤

○○

1

6

11

电线老化,引起火灾

○

○3

6

12

下班未关闭用电设备及其电源, 引起火灾

13

长时间使用电脑、保持同一姿 势,引起腰肌劳损、肩周炎

14

日常办公活 饮用水不符合卫生标准,引起肠

动

道疾病

15

长时间注视电脑办公,引起视力 损害

○

○3

6

○○

1

6

○

○6

6

○○

10

6

16

办公电脑辐射

○○

1

3

17

灯管、灯管架、天花装饰板坠 落,引起人身伤害

○○

1

1

18

生产/办公/检验用设备及仪器等 电气使用不规范,造成触电

○

○6

6

19

模具维修打磨时产生产火花伤眼

○○

3

6

20 设备维修 机油泄露,污染环境

3

108 三级 佩戴劳保用品,如耳塞。

3

54 二级 建立管理制度,定期监督和检查提示。

3

18 一级 安全教育,现场主管进行监督和提示。

7

126 三级 建立管理制度,定期监督和检查提示。

7

126 三级 建立管理制度,定期监督和检查提示。

1

6 一级 建立管理制度,定期监督和检查提示。

3

108 三级 建立管理制度,定期监督和检查提示。

冲压工艺危险源辨识与风险评价信息表

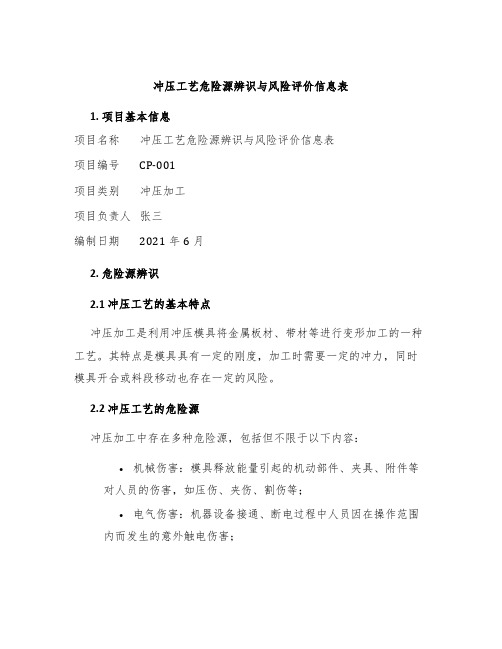

冲压工艺危险源辨识与风险评价信息表1. 项目基本信息项目名称冲压工艺危险源辨识与风险评价信息表项目编号CP-001项目类别冲压加工项目负责人张三编制日期2021年6月2. 危险源辨识2.1 冲压工艺的基本特点冲压加工是利用冲压模具将金属板材、带材等进行变形加工的一种工艺。

其特点是模具具有一定的刚度,加工时需要一定的冲力,同时模具开合或料段移动也存在一定的风险。

2.2 冲压工艺的危险源冲压加工中存在多种危险源,包括但不限于以下内容:•机械伤害:模具释放能量引起的机动部件、夹具、附件等对人员的伤害,如压伤、夹伤、割伤等;•电气伤害:机器设备接通、断电过程中人员因在操作范围内而发生的意外触电伤害;•化学伤害:金属材料在加工中产生的切削油、冷却液等物质可能对人体造成的伤害;•噪声伤害:机器设备启动、运行过程中产生的噪声持续作用于人体,可能对听力造成损害;•微气候环境伤害:高温、高湿、低温等因素对人员的身体造成的伤害。

2.3 冲压工艺危险源辨识表危险源编号危险源描述危害因素可能的后果评价等级1模具开合动能释放夹伤、压伤、割伤等机械伤害高风险2夹具夹紧夹紧力量夹伤、挤压等机械伤害高风险3导轨、摆杆运动动能释放夹伤、损伤等机械伤害高风险4气动、液压系统高压气体、液体等爆炸、喷射等机械伤害高风险5电气系统电击触电伤害中风险6切削液、冷却液等有毒有害物质中毒、过敏等化学伤害中风险7机械震动与噪声听力损伤、心理压力中风危险源编号危险源描述危害因素可能的后果评价等级噪声等噪声伤害险8微气候环境高温、高湿等中暑、冻伤等微生物环境伤害中风险3. 风险评价3.1 风险评价的基本要素风险评价是对危险源辨识后所列出的危害因素与可能的后果进行综合评估,确定其对人身安全健康的风险程度。

基本要素包括:危险程度、风险程度、决策依据等。

3.2 风险评价等级划分•极高风险:属于危险等级较高,存在被直接引发或导致致死性事故发生的可能性的活动或环境。

岗位危险源辨识与风险点评价表

6

2

12

四

班组

4

作业环境

1.气线过长易将人员绊倒造成伤害;2.材料堆放杂乱、拥挤,易造成伤害。

其它伤害

1.定期进行检查、保持现场整洁2.物流通道畅通。

1

6

2

12

四

班组

5

作业环境

1.安全通道狭窄,易发生车辆碰撞,人员行走时被刮、刺、撞伤。

车辆伤害

1.制定行车路线、限速行驶2.驾驶、行走人员注意避让3.悬挂警示标志。

创作编号:BG7531400019813488897SX

创作者:别如克*

岗位危险源辨识与风险点评价表

辨识区域:

序号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控级别

M

E

S

R

级别

岗位危险源辨识与风险点评价表填写模板

辨识区域:装配一车间(南线)-内饰线区域

序号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控级别

M

E

SRΒιβλιοθήκη 级别1(一)吊装驾驶室

作业人员

1.起吊过程中由于物件捆扎不牢发生重物坠落伤人事件。

起重伤害

1.起吊过程中物件捆要扎牢。2.佩戴好劳保用品。3.定期进行安全培训,增强作业人员安全意识

1

6

2

12

四

班组

2

设备设施

1.板链缝隙存在挤伤,绊倒、摔伤;2.工件毛刺易伤手;

机械伤害、其它伤害

1

6

4

24

四

班组

6

设备管理

未对电动葫芦进行定期维护保养、未进行工作前检查。

2013年冲压车间(冷作工段)危险源辨识评估汇总表

0.5 6

16

16 36 13

29

温度高

职业健康危害 视力损害

16

焊接

作业 焊接零件时产生强

30

光,刺激眼睛视力下 职业健康危害 身体划伤

33

降甚至失明

31

存放空间狭窄,转身 不安全状态 碰伤、砸伤 1 6

32

返修 零件掉落

不安全行为 割伤

16

33

零件 零 叶件 轮毛 片刺 未伤 锁手 紧飞出 不安全行为 碰伤/砸伤

SOP(岗位安全操作规 程)SOS(标准化)

否

是

c.穿戴绝缘工作鞋/皮手 SOP(岗位安全操作规 套,e.安全用电知识培训. 程)SOS(标准化)

否

是

e.按定置放置

SOP(岗位安全操作规 程)SOS(标准化)

否

是

c.穿戴绝缘工作鞋/皮手 PPE(安全人穿戴); 套,e.安全用电知识培训. TPM检查表

区域:冲压车间

序号

作业活 作业活 动场所 动内容

危险源描述

1

弯腰作业

危险源类型

不安全行为

危险源辨识、风险评价与控制措施表

评估人员:杨振才

日期:2013-4-16

可能导致的事故

风险评价(LEC法)

可能 暴露时 事故后 性L 间E 果C

D值

风 重要危 险 险源直 等 接判定 级法

已采取的控制措施

腰部扭伤

45

温度高

职业健康危害 烫伤

46

CO2气体泄露

作业环境

窒息.冻伤

47

气瓶倒落

作业环境

砸伤

48

焊接 焊接飞溅物

作业环境缺陷 烫伤/烧伤

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.砂轮片在有效期使用

3

3

8

72

三

16

作业环境

工具·废料未及时清理

其他

1.作业过程中,工件定置摆放

2.工作结束后清理作业现场

1

6

2

12

五

17

安全管理

无安全警示标示

高处坠落

悬挂安全警示标示

1

6

2

12

五

18

19

机械伤害

定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3

6

8

144

二

4

作业环境

作业区无安全警示标示

机械伤害

现场增加无安全标示

1

6

2

12

五

5

安全管理

无防护措施

机械伤害

现场增加防护措施

1

6

2

12

五

6

2.抛丸作业

作业人员

作业人员操作时未带安全帽.劳保鞋

物理伤害

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):

序

号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

1

1冲压作业

作业人员

作业人员操作时未带安全帽.劳保鞋

物理伤害

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

三

2

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

三

7

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

2

36

四

8

抛丸机

1.零件锋利边沿或毛刺割伤。

2. 安全知识缺乏操作失误。

定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3

6

4

72

三

9

安全管理

高处作业无防护措施

高处坠落

配备可பைடு நூலகம்的防护设施

1

6

2

12

五

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):

序

号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

10

1.电气焊作业

作业人员

作业人员操作时未带护目镜,面罩,防护口罩

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

三

11

作业人员

作业人员未带电焊手套,未穿绝缘鞋

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

三

15

磨光机

1.磨光机一次线过长.

2.电源插座无漏电保护措施

3.电源线有接头或破损

4.无防护罩或防护罩强度不够

5.砂轮片过期,磨损严重

触电·物理伤害

1.磨光机一次线长度小于5米

2.电源插座要有漏电保护措施

3.电源线无接头或破损现象

3

6

2

36

四

3

油压机、冲床

1.程序乱造成连车或滑车造成挤压伤。

2.指示信号错误导致设备事故或人员伤害。

3.急停装置失灵造成压伤。

4.电气控制柜不完好.开关线头裸露造成电气事故。

5.零件锋利边沿或毛刺割伤。

6.设备漏油造成火灾或摔伤。

7.安全知识缺乏操作失误。

8.无任何防范措施进入模区。

9.工作照度不够。

灼烫.触电

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

2

36

四

12

作业环境

作业区无安全警示标示.无职业飞还告示牌

其他

现场增加无安全警示标示

1

6

2

12

五

13

安全管理

电焊工未取得操作资格证。

火灾.触电.火灾

进行安全教育培训并取得安全操作资格证

1

6

2

12

五

14

2.打磨作业

作业人员

作业人员未带耳塞.防尘口罩