抽样计划检验标准

国标抽样计划标准GB2828

国标抽样计划标准GB2828以下是对表格的描述:表一是一个样本量字码表,用于确定特殊检查水平和一般检查水平下的样本量和接收质量限。

其中,特殊检查水平分为S-1、S-2、S-3和S-4四个等级,一般检查水平则是以接收质量限(AQL)为基础,分为0.010、0.015、0.025、0.040、0.065、0.10、0.15、0.25、0.40、0.65、1.0、1.5、2.5、4.0、6.5、10、15、25、40、65、100、150、250、400、650、1000等20个等级。

每个等级下都有对应的样本量字码和接收质量限。

为了使用该表,首先需要确定所需的检查水平,然后在表中找到对应的特殊检查水平或一般检查水平,进而得到相应的样本量和接收质量限。

需要注意的是,样本量的大小会对检验结果产生影响,因此在选择样本量时需要综合考虑多个因素,如产品的重要性、生产成本等。

使用箭头下面的第一个抽样方案,如果样本量等于或超过批量,则执行100%检验。

使用箭头上面的第一个抽样方案。

Ac表示接收数,XXX表示拒收数。

为了加强检查,可以使用以下一次抽样方案。

样本量代码表示样本量,接收质量限(AQL)为0.10,AcRe为0.0150.025;AQL为0.40,AcRe为0.0650.10;AQL为0.15,AcRe为0.25;AQL为0.40,AcRe为0.65;AQL为1.0,AcRe为1.5;AQL为2.5,AcRe为4.0;AQL为6.5,AcRe为10;AQL为15,AcRe为25;AQL为40,AcRe为65;AQL为100,AcRe为150;AQL为250,AcRe为400;AQL为650,AcRe为1000;AQL为3150,AcRe为AcReAcReAcRe。

样本量和样本量代码如下:2、3、5、8、13、20、32、50、80、125、200、315、500、800、1250、3150.将数字排列成易于阅读的格式。

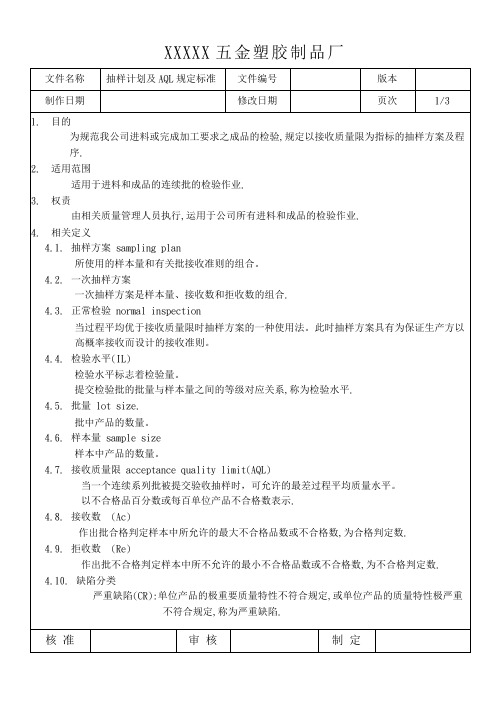

抽样计划及AQL规定标准

文件名称

抽样计划及AQL规定标准

文件编号

版本

制作日期

修改日期

页次

1/3

1.目的

为规范我公司进料或完成加工要求之成品的检验,规定以接收质量限为指标的抽样方案及程序.

2.适用范围

适用于进料和成品的连续批的检验作业.

3.权责

由相关质量管理人员执行,运用于公司所有进料和成品的检验作业.

核准

审核

制定

由查出的判定数组所在行向左,在样本量栏内查出的数字即为所要抽取的样本量.

5.6抽取样本

根据查得的样本量,在检验批中抽取相应数量的样本.5.7抽取处理

根据所检验产品的质量标准,对样本进行检验.

5.8判定

5.8.1电子产品

根据样本检验结果,若在样本中发现的不合格数或不合格品数小于或等于合格判定数,则该批判为合格批;若在样本中发现的不合格数或不合格品数大于或不等于合格判定数,同该批判为不合格批.

核准

审核

制定

XXXXX金塑胶制品厂

文件名称

抽样计划及AQL规定标准

文件编号

03-06-06

版本

5.0

制作日期

修改日期

页次

2/3

主要缺陷(MAJ):单位产品的重要质量特性不符合规定,或单位产品的质量特性严重不符合规定,称为主要缺陷.

次要缺陷(MIN):单位产品的一般质量特性不符合规定,或单位产品的质量特性轻微不符合规定,称为次要缺陷.

03-06-06

版本

5.0

制作日期

修改选择抽样方案类型

除非另有规定,有检验时均采用单次(一次)抽样方案.

5.5检索抽样方案

5.5.1检索样本量字码

2024年国标抽样计划标准gb2828(2024)

图表类型选择

根据数据类型和分析目的选择 合适的图表类型,如柱状图、

折线图、散点图等。

2024/1/24

图表元素设计

合理设置图表的颜色、字体、 标签等元素,提高图表的可读 性和美观度。

图表解读技巧

掌握图表解读的基本技巧,如 识别数据趋势、比较数据差异 、发现数据异常等。

可视化工具应用

熟悉常用的数据可视化工具, 如Excel、Tableau、Power BI 等,提高可视化效率和质量。

目前,gb2828标准的最新版本为 2024年版,该版本在保持与国际标准 接轨的同时,结合我国实际情况进行 了适当的调整和优化。

修订历程

随着国际标准和国内市场的不断变化 ,gb2828标准经历了多次修订,不 断完善和更新,以适应新的市场需求 和提高产品质量。

2024/1/24

7

gb2828标准的核心内容

抽样计划需经过相关部门审批后方可实施 。实施过程中需严格按照计划进行,并记 录抽样结果和相关数据。

2024/1/24

11

抽样计划的调整与优化

定期评估和调整

定期对抽样计划进行评估,根据 评估结果对计划进行调整,以确 保其持续有效。调整可能涉及检 验水平、样本量、判定数组等方

面。

引入新技术和方法

随着技术和方法的不断进步,可 以引入新的抽样技术和方法来优 化抽样计划,提高检验效率和准

2024/1/24

应接受相关培训,熟 悉抽样计划标准 gb2828的具体内容 和实施要求。

14

抽样过程的监管与控制

制定详细的抽样流程,确保抽样过程的规范化和标准化。

建立抽样监督机制,对抽样过程进行实时监控和记录。

2024/1/24

对抽样过程中出现的问题及时进行处理和纠正,确保抽样结果的准确性和可靠性。

2024版国标抽样计划标准GB2828学习

03

抽样计划制定步骤

Chapter

确定检验对象及批量大小

明确检验对象

根据产品特性、检验目的和检验条件 等因素,确定需要进行抽样检验的产 品或材料。

确定批量大小

根据生产或采购的实际情况,确定同一 批次产品或材料的数量。

选择抽样方案类型

计数型抽样方案

适用于以不合格品数作为质量指标的 场合,如外观、尺寸等检验。

06

国标抽样计划标准GB2828应 用案例

Chapter

案例一:电子产品生产过程中的抽样检验

抽样方案确定

根据电子产品特点和生产批量,选择合适的抽样 类型和检验水平,确定抽样方案。

不合格品处理

对于检验中发现的不合格品,按照不合格品控制 程序进行处理,确保产品质量符合要求。

ABCD

抽样实施

在生产线上按照抽样方案随机抽取样品,对样品 进行外观、性能等项目的检验。

04

抽样计划实施要点

Chapter

严格按照抽样方案执行

01

遵循GB2828Leabharlann 准02制定详细抽样方案

03

严格执行抽样方案

确保抽样计划的制定和实施均符合 GB2828标准的要求,包括抽样方案、 检验水平、接收质量限(AQL)等关键 要素。

根据产品类型、检验需求和资源情况, 制定具体的抽样方案,明确抽样数量、 抽样方法、检验项目等。

THANKS

感谢观看

根据GB2828标准的要求和实际情 况,确定合适的样本数量,以确 保抽样结果的准确性和可靠性。

记录并保存相关数据

详细记录抽样过程

对抽样过程中的关键信息进行详细记录,包括 抽样时间、抽样地点、抽样人员、样本编号等。

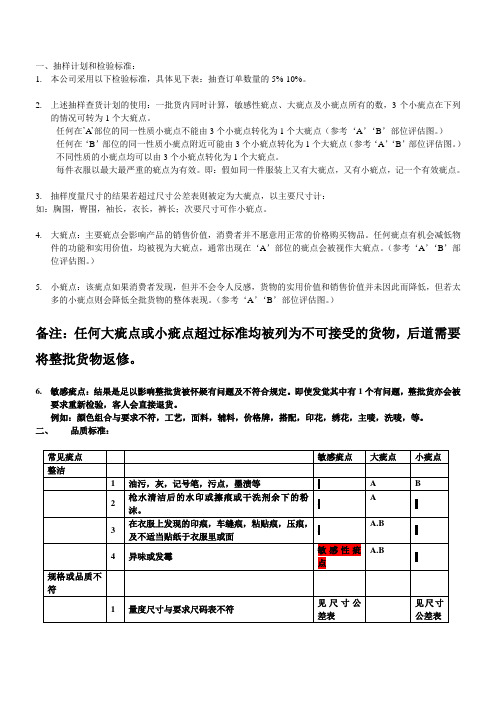

抽样计划和检验标准

一、抽样计划和检验标准:1.本公司采用以下检验标准,具体见下表:抽查订单数量的5%-10%。

2.上述抽样查货计划的使用:一批货内同时计算,敏感性疵点、大疵点及小疵点所有的数,3个小疵点在下列的情况可转为1个大疵点。

--任何在’A’部位的同一性质小疵点不能由3个小疵点转化为1个大疵点(参考‘A’‘B’部位评估图。

)--任何在‘B’部位的同一性质小疵点附近可能由3个小疵点转化为1个大疵点(参考‘A’‘B’部位评估图。

)--不同性质的小疵点均可以由3个小疵点转化为1个大疵点。

--每件衣服以最大最严重的疵点为有效。

即:假如同一件服装上又有大疵点,又有小疵点,记一个有效疵点。

3.抽样度量尺寸的结果若超过尺寸公差表则被定为大疵点,以主要尺寸计:如:胸围,臀围,袖长,衣长,裤长;次要尺寸可作小疵点。

4.大疵点:主要疵点会影响产品的销售价值,消费者并不愿意用正常的价格购买物品。

任何疵点有机会减低物件的功能和实用价值,均被视为大疵点,通常出现在‘A’部位的疵点会被视作大疵点。

(参考‘A’‘B’部位评估图。

)5.小疵点:该疵点如果消费者发现,但并不会令人反感,货物的实用价值和销售价值并未因此而降低,但若太多的小疵点则会降低全批货物的整体表现。

(参考‘A’‘B’部位评估图。

)备注:任何大疵点或小疵点超过标准均被列为不可接受的货物,后道需要将整批货物返修。

6.敏感疵点:结果是足以影响整批货被怀疑有问题及不符合规定。

即使发觉其中有1个有问题,整批货亦会被要求重新检验,客人会直接退货。

例如:颜色组合与要求不符,工艺,面料,辅料,价格牌,搭配,印花,绣花,主唛,洗唛,等。

二、品质标准:注:.以上“品质标准”中不尽祥例的,约定成俗的常规疵点也同样适用于本手册。

抽样计划检验标准

准。 (2) 由交验单位提出放宽或恢复正常检验之申请,经品管部课级(含)以上人员批准。 (3) 由品管部课级(含)以上人员指示对某些检验采用加严、放宽或恢复正常检验方式,

由品管部实施。 3.2 由正常检验转换为加严检验的条件

R 2000 5 6 7 8 10 11 14 15 21 22

1.0 Ac Re

01

12 23 34 56 78 10 11 14 15 21 22

1.5 Ac Re

01

12 23 34 56 78 10 11 14 15 21 22

== 使用箭头下第一个抽样计划。 如样本大小等于或超过批量时,则用 100%检验。

QC-FM-003A

昆山 XX 光电科技有限公司

抽样计划检验标准

文件编号:WI-QC-MP-001 版 次:A0

页 次:第5页,共7页

2 MIL-STD-105E 正常检验单次抽样计划(主抽样表)

樣本 代字

樣本 大小

允收品質水準(正常檢驗) 0.10 0.15 0.25 0.40 0.65 Ac Re Ac Re Ac Re Ac Re Ac Re

QC-FM-003A

昆山 XX 光电科技有限公司

抽样计划检验标准

文件编号:WI-QC-MP-001 版 次:A0

页 次:第7页,共7页

4 MIL-STD-105E 减量检验单次抽样计划(主抽样表)

樣本 樣本 0.10

允收品質水準(減量檢驗) 0.15 0.25 0.40 0.65

1.0

1.5

代字 大小 Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re

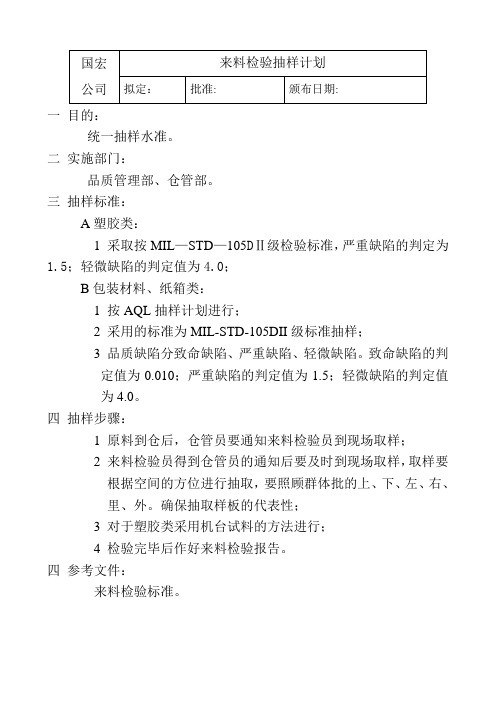

来料检验抽样计划

一目的:

统一抽样水准。

二实施部门:

品质管理部、仓管部。

三抽样标准:

A塑胶类:

1 采取按MIL—STD—105DⅡ级检验标准,严重缺陷的判定为1.5;轻微缺陷的判定值为4.0;

B包装材料、纸箱类:

1 按AQL抽样计划进行;

2 采用的标准为MIL-STD-105DII级标准抽样;

3 品质缺陷分致命缺陷、严重缺陷、轻微缺陷。

致命缺陷的判

定值为0.010;严重缺陷的判定值为1.5;轻微缺陷的判定值

为4.0。

四抽样步骤:

1 原料到仓后,仓管员要通知来料检验员到现场取样;

2 来料检验员得到仓管员的通知后要及时到现场取样,取样要

根据空间的方位进行抽取,要照顾群体批的上、下、左、右、

里、外。

确保抽取样板的代表性;

3 对于塑胶类采用机台试料的方法进行;

4 检验完毕后作好来料检验报告。

四参考文件:

来料检验标准。

抽样检验标准

1.0说明1.0适用范围1)对于形成过程连续,具有自然连续性和整体均匀性的流程性材料,不能进行计数只能进行计量的物料,如没有明确规定抽样检验方式的,按本标准中的2.0有关抽检规定执行;2)没有明确规定抽样检验方式的其他批量物料,执行本标准中的3.0、4.0、5.0有关规定,这部分物料包括:外购物料、委外加工的零部件、自制零部件等;1.1引用标准本标准依据GB/T 2828.1-2003/ISO 2859-1:1999 计数抽样检验程序制定;2.0流程性材料抽检规定2.1规格、型号相同,由同一个供应商供货的同批流程性材料作为一个检验批,对于塑料或树脂、钢材炉批号等相同的物料为一个检验批;2.2钢材的理化试验,每批抽检一组试样2.3不易展开的物料在端头进行常规检验,如线材类等3.0术语及符号3.1批量N:产品生产批次数,同一个供应商采用相同材质、技术工艺、车间、人员及设备生产出的产品统称为批次.构成一个批的产品产生条件须尽可能相同采购件:规格、型号相同,由同一个供应商供货的的同批产品;外协件:同一个外协厂按同一图纸,采用相同的工艺方法的同批产品;自制件:同一班次按同一图纸,采用相同的材料、工艺方法和设备的产品;3.2样本量n:样本中产品数量3.3样本的抽取:按简单随机抽样见GB/T 3358.1-1993的5.7从批中抽取作为样本;样本可在制作完成后或在制作期间抽取;由本公司自制件的首件必须报捡;二次或多次抽样的样本应从同一批的剩余部分抽取;3.4正常、加严、放宽检验1)概念正常检验:在规定的时段或生产量内平均过程水平优于可允许的最差过程平均质量水平可使用正常检验方法;• 加严检验:当预先规定的连续批数检验结果表明,在规定的时段或生产量内平均过程水平比可允许的最差过程平均质量水平低劣时,采用加严检验;• 放宽检验:在预先规定连续批数的检验结构表明平均过程水平优于可接收的质量限时,可进行放宽的检验方法;2)转换规则和程序 • 初次检验中连续5批或少于5批中有1批是不可接收的,则转移到加严检验; • 加严检验后如果初次检验的接连5批已经被认为是可接收的,应恢复正常检验; • 接连5批被接收的可申请放宽检验,放宽检验由QC 申请得到QA 审核后执行; •放宽检验后只要出现一个批未被接收则恢复正常检验;3.5接收质量限AQL :AQL 是抽样计划的参数,一般认为是对过程不合格率的规定认为可接受的最大值;除另有规定外,正常检验采用标准AQL =1.0附录2与附录5表3.6 检验水平IL :除另有规定外,本标准使用Ⅱ水平; 3.7 合格判定数A C :批合格样本中所允许的最大不合格数; 3.8 不合格判定数R C :批不合格样本中所不允许的最小不合格数;4.0 检验程序及方法4.1 确定批量数;由报捡者将需要报捡批的规格和数量报QC;4.2 确定样本量字码;根据报捡数和检验水平IL Ⅱ级,查附表1确定样本量字码; 4.3根据选定的检验严格程度,查相应的抽样检查表:1) 检索正常检验一次抽样方案,查附表2 2) 检索加严检验一次抽样方案,查附表3 3) 检索放宽检验一次抽样方案,查附表4 4.4根据接收质量限AQL,查样本量n 、合格判定数A C 、不合格判定数R C 值1) 在表中,根据抽样方案代码向右,在样本栏查得样本量n;再从代码所在行、AQL 所在列的交叉格中;读出A C , R C ;2) 如果该交叉格中不是数字而是箭头,沿着箭头方向,读出箭头所指第一的个A C , R C ,然后由此A C , R C 所在行向左,再样本栏读出相应样本量n;这时第1步查出的样本量作废; 3) 当样本量n 大于批量N 时,则作全数检查; 5.0样本检验结果为不合格品数≥R C,则拒收该批;样本检验结果为不合格品数≤A C 则接收该批;5.1不合格处理:检验中不合格均按不合格程序处理;5.2已经接收批中的不合格品均应返工或以合格品代替;5.3如果样本中存在致命不合格项,只要发现有一件这种类型的不合格存在,应拒收所有产品;5.4正常抽样样本数量少于或等于12件的,应全检;数量大于12件的,抽检数量参考附录5表;附录1:样本量字码附录2:正常检验一次抽样方案附录3:加严检验一次抽样方案附录4:放宽检验一次抽样方案附录5:AQL=1.0抽样方案实用表附录1:样本量字码使用箭头下面的第一个抽样方案;如果样本量等于或超过批量,则执行100%检验; 使用箭头上面的第一个抽样方案;Re ----拒收 3使用箭头下面的第一个抽样方案;如果样本量等于或超过批量,则执行100%检验; 使用箭头上面的第一个抽样方案; Re ----拒收附录4CR e----拒收数。

WI-27-060(OBA抽样检验计划A1)

WI-27-060(OBA抽样检验计划A1)介绍OBA(Outgoing Batch Audit)抽样检验计划A1是从出货批次中随机抽取一定数量的产品样品进行检验,并针对这些样品的数据进行分析和判定是否合格。

该计划主要用于监控出货质量,避免不合格产品进入市场,提高公司产品的质量信誉度。

抽样标准OBA抽样检验计划A1的抽样标准如下:1.抽样数量:从每个批次中随机抽取5个样品进行检验2.抽样方法:无记号抽样3.检验标准:按产品规格书要求进行检查,如资料齐全、外观完好、尺寸准确、性能优异、成分一致、无损伤等。

4.判定标准:对于检测到的不符合规定要求的样品,将其列为不合格品进行处理。

若出现不合格样品超出批次抽样规定的发现数,则整个批次被判为不合格。

抽样计划OBA抽样检验计划A1的抽样计划如下:产品批次抽样数量检验人员检验时间2022-01-01 5 张三、李四2022-01-10 上午2022-01-15 5 王五、赵六2022-01-20 下午备注:抽样计划应在产品批次出货前制定,并安排检验时间,保证检验能及时进行。

检验记录检验人员需记录检验的结果和数据,并制作检验报告。

检验记录应包括以下内容:1.产品批次号,检验时间,检验人员信息2.抽样样本信息:样本编号、尺寸、重量、颜色等3.检验数据:如保证书、检验报告、尺寸测量数据、颜色检测结果、性能测试结果等数据4.检验:合格或不合格检验记录及报告应妥善保存并向相关人员汇报,如出现问题应及时处理并追溯到源头,以避免类似问题再次出现。

OBA抽样检验计划A1是公司监控出货质量和提供优质产品的一项重要工作。

制定抽样计划和检验标准,并对不合格问题进行处理和追溯,能有效提高公司产品质量的信誉度,在市场竞争中具有很大的优势。

在执行中需要加强交流和协作,严格按照计划进行,如果出现问题要及时分析、处理并改进,为提高产品质量做出贡献。

抽样计划作业规范

上

D

E

H

K

Q

R

5.0附件

5.1MIL-STD-105E样本大小字码表(附件1)

5.2MIL-STD-105E正常检查一次抽样方案

附件1

MIL-STD-105E抽样打算

样本字代码

批量

专门检验水准

常用检验水准

S-1

S-2

S-3

S-4

Ⅰ

Ⅱ

Ⅲ

2~8

A

A

A

A

A

A

B

9~15

A

A

A

A

A

B

C

16~25

A

A

B

B

B

C

D

26~50

A

B

B

C

C

D

E

51~90

B

B

C

C

C

E

F

91~150

B

B

C

D

D

E

G

151~280

B

C

D

E

E

G

H

281~500

B

C

D

E

F

H

J

501~1200

C

C

E

F

G

J

K

1201~3200

C

D

E

G

H

K

L

3201~10000

C

D

F

G

J

L

M

10001~35000

C

D

F

H

K

M

35000~

D

E

G

AQL抽样标准及抽样计划

-3-

抽样检验的基本概念

2 .2 抽样检验的优劣点

优点

劣点

费用低

利于对产品认真 仔细的全面检查

可以刺激供应商 加强品质控制

存在一定的风险 (生产方&使用方)

有误判的机会

-4-

抽样检验的分类与应用

1、抽样检验的分类

-5-

抽样检验的分类与应用

1.3 GB/2828.1检验水平、抽检方案、抽样方案的严格度(状态)

1.2 CR=Critical Defects(A类:电器性能) 致命缺陷,是指产品缺陷在操作使用过程中会导致使用者呈现危机。

1.3 MA=Major Defects(B类:机械性能) 主要缺陷,是指缺陷可导致产品失效或降低(限制)产品的使用性能。

1.4 MJ=Minor Defects(C类:外观) 轻微缺陷,是指缺陷不会降低产品的使用性能。

-6-

抽样检验的分类与应用

2、一次抽样方案的应用 简记为(n, Ac,Re)

从批中抽取n 个单位产品

对样品逐个进行检验, 发现d个不合格品

若d ≤Ac,接收该批 若d ≤Re,拒绝该批

Re=Ac+1

-7-

抽样检验的分类与应用

2.1 根据AQL计划表,找出(n,Ac)的步骤:

-8-

抽样检验的分类与应用

- 12 -

常用的抽样方法

随机

系统 抽样 配额

分层

- 13 -

谢谢关注!

- 14 -

目录

1 抽样检验起源与历程 2 抽样检验的基本概念 3 抽样检验的分类与应用 4 抽样检验的转移规则 5 常用的抽样方法

-0-

抽样检验起源与历程

抽样检验方法始于本世纪二十年代

抽样计划检验标准

六、作业内容

6.1进D-105E表正常检验单次抽样计划实施。

6.1.2进料检验之后AQL为CR:0.01 MAJ:1.0 MIN:2.5

6.1.3品管员相关之检验记录于进料单上,针对检验项目,记录于进料检验报告上,并依品质记录管制作业程序予以保存.

一、目的:

为确保产品品质,减低检验费用,对产品抽样检验予以规定,拟定此规范。

二、适用范围

本作业规范所规定的各种抽样计划依MIL-STD-105E表,适用于下列各项作之检验。

2.1进料检验(化工物料,如果没有在“进料检验规范”中没特别说明,只检验来料的规格,型号,外观,重量即可),其余来料均按105E表实施。

6.4.1确认抽检批量.

6.4.2选定AQL值

6.4.3决定检验水准(若未指定,一般采用Ⅱ级抽样水准)

6.4.4找出样本代字或其指定之检验水准之样本代字.

6.4.5查抽检抽样表(主抽样表),要依何种方式进行及检验严格程度的选择

6.4.6由主抽样表找出样本数及允收不良数AC,拒收不良数RE.

2.2成品检验.

三、检验标准:

3.1按批量,找出样本代字(附表一)

3.2检验采用正常检验的抽样表(附表二)

四、允收标准:

4.1致命缺点(CR)依抽样计划判断标准

4.2主要缺点(MAJ)依抽样计划判断标准.

4.3次要缺点(MIN)依抽样计划判断标准.

五、判断标准:

5.1进料检验依进料检验规范.

5.2制程检验依样品检验.

6.3成品检验

6.3.1成品检验员对生产完成包装入库之成品依MIL-STD-105E表Ⅱ正常检验单次抽样计划实施。

6.3.2成品检验以AQL为MAJ:1.0 MIN:2.5

抽样计划和检验标准.

一、抽样计划和检验标准:1.本公司采用以下检验标准,具体见下表:抽查订单数量的5%-10%。

2.上述抽样查货计划的使用:一批货内同时计算,敏感性疵点、大疵点及小疵点所有的数,3个小疵点在下列的情况可转为1个大疵点。

--任何在’A’部位的同一性质小疵点不能由3个小疵点转化为1个大疵点(参考‘A’‘B’部位评估图。

--任何在‘B’部位的同一性质小疵点附近可能由3个小疵点转化为1个大疵点(参考‘A’‘B’部位评估图。

--不同性质的小疵点均可以由3个小疵点转化为1个大疵点。

--每件衣服以最大最严重的疵点为有效。

即:假如同一件服装上又有大疵点,又有小疵点,记一个有效疵点。

3.抽样度量尺寸的结果若超过尺寸公差表则被定为大疵点,以主要尺寸计:如:胸围,臀围,袖长,衣长,裤长;次要尺寸可作小疵点。

4.大疵点:主要疵点会影响产品的销售价值,消费者并不愿意用正常的价格购买物品。

任何疵点有机会减低物件的功能和实用价值,均被视为大疵点,通常出现在‘A’部位的疵点会被视作大疵点。

(参考‘A’‘B’部位评估图。

5.小疵点:该疵点如果消费者发现,但并不会令人反感,货物的实用价值和销售价值并未因此而降低,但若太多的小疵点则会降低全批货物的整体表现。

(参考‘A’‘B’部位评估图。

备注:任何大疵点或小疵点超过标准均被列为不可接受的货物,后道需要将整批货物返修。

6.敏感疵点:结果是足以影响整批货被怀疑有问题及不符合规定。

即使发觉其中有1个有问题,整批货亦会被要求重新检验,客人会直接退货。

例如:颜色组合与要求不符,工艺,面料,辅料,价格牌,搭配,印花,绣花,主唛,洗唛,等。

二、品质标准:8 9 10 11 12 13 印染 1 2 3 4 5 绣花 1 2 杂项 1 2 3 4 5 6 7 8 9 毛结或漏纱而明显可觉察到不是指定的布由毛头形成线圈不恰当的修补漂白点或印污布纹明显歪斜印色/花或染色不匀印色花或染色不匀明显褪色或色痕明显印错,移位,明显印错,移位,印花颜色或印花质量差颜色或印花质量差图案上的误差绣花形状扭曲,变形,线松,起毛,绣花形状扭曲,变形,线松,起毛,针数密谋不够,布缩,不够,布缩,崩边线色与标样不同外来物质在布内手感硬或欠佳布错正反面衣服有毛向应为顺毛裁或与工艺不符断纱或断纱洗水后起毛发白上里布有太多吃势或里布长出面布里布与衣服不符或不平伏或扭曲里布与衣服不符或不平伏或扭曲断针或鞋印一件衣服有色差或件与件之间有色差 * A B * B B B B B B B B B * * * * * -* -* -* -* -* 敏感性疵 * 点 * A * * * * A A A A 敏感性疵 A 点敏感性疵 A 点敏感性疵 A 点 * A 敏感性疵 * 点敏感性疵 * 点 A,B , * 敏感性疵 * 点敏感性疵* 点敏感性疵 * 点 * * * A,B , A,B , A,B ,敏感性疵 A,B ,点 A,B ,* 以上“ 注:.以上“品质标准”中不尽祥例的,约定成俗的常规疵点也同样适用于本手册。

oqc抽样检验标准

oqc抽样检验标准一、引言OQC(Outgoing Quality Control)抽样检验是指在产品发货前,对产品进行检验和抽样检测,以确保产品质量符合标准和客户要求。

本文将介绍OQC抽样检验标准的相关内容。

二、OQC抽样检验的目的OQC抽样检验的目的在于确认产品质量是否符合标准要求,以保证产品稳定的质量水平,提高客户满意度和产品的竞争力。

三、抽样检验方法1. 采用国际标准OQC抽样检验应采用国际标准作为基础,如ISO 2859-1(ANSI/ASQ Z1.4)、MIL-STD-105E等,以确保检验结果的准确性和可靠性。

2. 符合产品特性抽样检验时,应根据产品的特性选择合适的抽样方案,例如,对于电子产品可以采用AQL(Acceptable Quality Level)抽样标准,而对于食品可以采用不良品率抽样标准。

3. 考虑不同批次在实际抽样检验过程中,应考虑产品批次的不同,合理划分抽样数量和抽样比例,以确保每个批次的抽样结果都具有代表性。

四、抽样计划1. 确定抽样计划根据产品特性和要求,确定适当的抽样计划,包括抽样数量、抽样比例、抽样方案等。

2. 存在多种方案时的选择当存在多种抽样方案时,可以根据产品的重要性、风险等因素进行权衡,选择最合适的抽样方案。

五、抽样检验标准1. 特性参数根据产品的不同特性,制定相应的抽样检验标准。

例如,对于尺寸参数,可以通过测量抽样检验;对于外观质量参数,可以通过目测抽样检验。

2. 合格判定标准制定明确的合格判定标准,以便对抽样品进行判定。

合格判定标准应基于产品标准和客户要求,确保产品质量符合预期。

六、相关统计学知识OQC抽样检验需要运用一定的统计学知识,以确保抽样结果的准确性和可靠性。

例如,需要了解抽样误差、置信区间、批量变异等相关内容。

七、抽样检验结果处理1. 数据分析对抽样检验结果进行统计与分析,以获得相关的数据指标,如不良品率、平均值等。

2. 合格与否的判定根据抽样检验结果和相应的合格判定标准,对产品进行合格与否的判定。

国标抽查检验标准

GB/T2828.1或MIL-STD-105E抽样计划GB/T2828.1是根据美国军方抽样标准(也是全世界通用的抽样标准)变化而来的,用字母表示是:MIL-STD-105D,国标中带有T的表示是参照的意思,故这个标准并不怎么的认可和使用。

一般公司或工厂都是用美国军方这个抽样标准,但据我所知,好像是一样的,只是删减了些东西。

在这个国际抽样标准中,有一张表格的,先是规定了一批货物中,要抽出多少个样品,然后有个允收品质水准(AQL值),这个AQL值是根据自己的情况在标准中去选的,在AQL值中,将抽出的样品中检验出的不合格品分为:严重、主要、次要,三个档次,每个档次的不合格品有个接收和不接收和数量。

你所说的问题中:抽出要检验的数量是315PCS,那么就315个都要按检验项目一一的检验,每个不合格的检验样再分为三个档次,然后将不合格的总数加起来,按照你们的AQL标准进行对照,从来判定收货与否MIL-STD-105E抽样计划又称计数值的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供货商均以验收检验、制程检验、产品检验、出货检验等方式进行严格的检验以确保武器装备的品质,但由于产品与种类的急遽增多,且制程日益复杂庞大,先前的监督检验制度无法因应此一趋势,而改用稽查检验方式所开发出来的抽样计划。

1?抽样检验之术术语与符号1抽样检验:由一批产品或材料中,分散、随机抽取一定数量的样本,按规定项目加以检验或测试,将结果与判定基准比较,判定全批为合格或不合格的整个作业。

2批(LOT):同条件下生产之产品的集合。

3送验批:送来检验的批。

4批量(LOT SIZE):送验批中含有检验个体之总数,一般以N代表。

5样本(SAMPLE):由批中抽取作业检验对象的产品。

6抽样(SAMPLING):从批中抽取样本的工作。

7样本数(SAMPLE SIZE):样本之个数以n代表。

8合格判定个数:判定批为合格时,样本内容许含有之最高不良品个数,以Ac或c表示之。

抽样计划 (抽样检验标准)

系统名称:抽样检验程序主题:抽样检验标准文件编号:CYB—II—08—006版面共9页,第2页版本A/01.目的:制定品质检验抽样标准,为进料、半成品、成品或顾客财产的检验活动提供文件支持,确保本公司生产的产品或提供的服务符合客户要求。

2.范围:适用于本公司采购的来料、生产线半成品、成品及顾客存放于我公司的产品检验。

3.定义a.轻微缺陷:指产品外观不合格但不影响产品功能发挥或部分功能丧失但可以修复的缺陷;b.严重缺陷:指产品部分功能丧失且无法修复或外观严重不良的缺陷;c致命缺陷:指产品主要功能全部丧失且无无法修复的缺陷。

3.抽样方案:3.1抽样检验计划来源:本公司采用MIL-STD-105D抽样计划;3.2抽样检验严格程度:取决于生产的稳定性或供应商提供产品的品质状况。

确定检验严格程度的原则如下图所示:正常检验加严检验减量检验连续送检5批2批不合格连续送检5批全部合格连续送检10批允收减量检验后有一批拒收系统名称:抽样检验程序主题:抽样检验标准文件编号:CYB—II—08—006版面共9页,第3页版本A/03.3样本代码查找:(见表No.001);3.4样本抽取原则:随机抽取;3.5确定抽样次数:抽样次数可以是一次抽样、二次抽样或多次抽样。

检验时一般采取一次抽样方式。

当一次抽样检验时发现不合格数与拒收数相等或相差不大,可继续抽取与第一次抽样数量相等的样本再次检验,这是二次抽样。

当二次抽样检验时发现不合格数仍然大于或等于拒收数且相差不大,即可第三次抽样,数量等于与前几次抽样数量的总和,这是多次抽样。

如多次抽样检验后,累计样本数对应的允收数量大于多次抽样检验发现的不合格数量,即可判定本批来料合格,否则判定不合格。

3.6确定检验水准:3.6.1检验水准分为正常检验和特别检验两种。

其中正常检验分为I、II、III三种,特别检验分为S--1、S--2、S--3、S--4四种,其严格程度按先后顺序递增。

检验对象的检验水准,根据检验项目的重要性确定。

抽样检验规范和标准

5.2.2.1原物料抽样依据原材料的《检验规格书》规定的抽样方式,并参照《AQL抽样水准》进行。

5.3成品及出货抽样计划之选择:

5.3.1客户有指定要求时,依客户指定要求实施.

5.3.2客户未指定要求时,本公司采用MIL-STD-105E(Ⅱ)进行抽样检验。

1.目的:

运用抽样计划达到有效实行检验及提高效率.

2.范围:

凡厂内之进料、成品及出厂检验均适用.

3.权责:

3.1 IQC:负责执行进料产品抽样.

3.2 FQC:负责执行入库产品抽样.

3.3 OQC:负责执行出货产品抽样.

4.定义:

4.1批量:系指批内产品单位数量.

4.2随机抽样:在抽取样本的过程中,排除一切主观意向,使批中的每个单位产品都有同等被抽取的机会的一种抽取方法.

3)在已经包装零部件的箱中取样,尽可能从下、中、上层平均取样;

4)物品在不断移动时,可以用一定间隔的抽取样本或设定时间抽取样本的方法,但一定间隔本身应该随机规定。在生产过程中取样,如发现在该批完成前即已拒收,则已完成之部分产品,应予以拒收。在此之后开始新的批。

5.4.3正常检验时,只要连续5批或少于5批中有2批是不可能接收的,则转移到加严检验.加严检验是在正常检验的基础上提高一个抽样等级.如正常检验时AQL=2.5,则加严检验为AQL=1.5。

流动批是由一段时间不断完工的产品构成.结于流动批的产品,可以边生产边以一定

的时间间隔抽样.

5.4.2样本的选择原则:随机抽样,随机抽样时应注意:

1)流体物品,尽可能搅拌均匀后再取样;

2)如果组成一个批的产品有原材料来源不同,生产日期与班组不同,有可能对产品品质有较大影响,此时应把此批产品分为若干层(按材料/生产日期/班组分层),按比例在各层抽检,应尽可能抽检到每批材料、每个生产日期与每个班组;

2024国标抽样计划标准GB2828

国标抽样计划标准GB2828•引言•抽样计划基本概念•GB2828抽样标准详解•抽样计划的实施步骤•抽样计划的优缺点分析•GB2828抽样标准的应用案例•总结与展望01引言目的和背景目的为了规范产品质量监督抽样检验的抽样方案,保证抽样检验结果的准确性和可靠性,提高产品质量水平,制定本标准。

背景随着市场经济的发展,产品质量越来越受到人们的关注,抽样检验作为一种有效的质量监督手段,被广泛应用于各个领域。

然而,由于缺乏统一的抽样方案标准,导致抽样检验结果存在较大的差异,影响了质量监督的公正性和有效性。

因此,制定本标准具有十分重要的意义。

标准的适用范围适用范围本标准适用于产品质量监督抽样检验中的抽样方案制定。

具体包括生产领域、流通领域和消费领域的产品质量监督抽样检验。

不适用范围本标准不适用于需要破坏性检验的抽样方案,以及根据特定需求制定的专用抽样方案。

通过合理的抽样方案,可以确保抽取的样本具有广泛的代表性,从而反映出被监督产品的整体质量状况。

保证检验结果的代表性合理的抽样方案可以在保证检验结果准确性的前提下,尽可能地减少检验工作量,提高检验效率。

提高检验效率通过对抽样检验结果的分析,可以发现产品质量存在的问题和薄弱环节,为企业进行质量改进提供有力的依据。

有利于质量改进通过抽样检验,可以及时发现并处理不合格产品,防止其流入市场,从而保障消费者的合法权益。

保障消费者权益抽样计划的重要性02抽样计划基本概念抽样检验的定义01抽样检验是一种统计学方法,用于从整体中随机选取一部分样本进行检验,以推断整体的质量水平或特征。

02在抽样检验中,样本的代表性至关重要,因此必须确保抽样过程随机、公正、无偏。

主要用于检验产品的缺陷数或不合格品数,通常适用于生产批量大、质量比较稳定的情况。

计数型抽样计划主要用于检验产品的尺寸、重量、颜色等连续变量,适用于对产品质量要求较高、需要精确控制的情况。

计量型抽样计划根据产品质量的历史数据和实时变化,动态调整抽样方案和检验标准,以提高检验效率和准确性。

抽样计划检验规范

为确保抽样检验的结果能够比较完整的体现一批产品的品质,避免因抽样不均匀而产生误判的情况,本公司对抽样的分散性采用如下方式进行抽样:

5.9.1样品的抽取尽可能取自不同抽样群组(不同的胶盆、包装盘、包装箱);一般情况下不允许在同一个群组中抽样检查。

5.9.2产品若为箱装,箱数在5箱以内的批量,每一箱都必须开箱检查,超过5箱之批量最少开箱5箱进行检查;每一箱如有多层包装(超过3层),最少要检查3层。

5.2批量构成:

5.2.1进料以每一验收单号之同一规格的物料数量为一批。

5.2.2完成成品以每一入库单号之同一规格的成品数量为一批。

5.2.3出货成品以每一出货单号之同一规格的成品数量为一批。

5.3样品大小:根据批量查阅抽样方案中的样品大小字码表来确定抽样的数量。(附件一)

5.4来料检验抽样检验方案:

卷装产品在来料、最终入库或出货检验发生异常时,抽样方法转换为“特殊加严抽样计划”(附件四),对来料或成品加严检查,防止不良受入或流出,直到连续三批合格后再转换为“卷装产品特殊正常抽样计划”(附件四);

5.8散装产品在实施“加严检验单次抽样”时,最终入库检验的检验水准、允收品质水准不变(与正常检验单次抽样相同);来料检验、出货检查的尺寸检查,转换为特殊检验二级水准(S-2),其它方面的检验水准与允收品质水准不变(与正常检验单次抽样相同);

6、参考资料:

6.1制程检验程序

6.2 ANSI/ASQC Z1.4-2003:抽样检验方案

7、附件:

7.1 ANSI/ASQC Z1.4-2003样品大小字码(TABLE I)……………………附件一

7.2 ANSI/ASQC Z1.4-2003一次正常随机抽样检查方案(TABLE II-A)……附件二

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.0不合格品分类与判定依据

单位产品的质量特性不符合规定,称为不合格(不合格:达不到预期的设计性能或使用目

的),不合格按质量特性表示单位产品质量的重要性或者按质量特性不符合的严重程度来分类,

一般将不合格为分:A类不合格(CR),B类不合格(MA),C类不合格(MI)。

6.1 合格品与不合格品按以下规定划分:

9.5 对必要时采取全检的批满足以下条件之一判定批不合格

结构/性能/装配不良率大于等于1%;

或外观不良率大于等于5%的;

附件:

-STD-105E主抽检表

2.特殊检验水平字码表

3.零缺陷(AC=0)抽样方案表(国标GB2828 )

表1:MIL-STD-105E可接受质量水准(正常检验)主检表

7.0 参照标准及允收水准

MIL-STD-105E

AQL---致命缺陷(CR):0;重要缺陷(MA):0.65;轻微缺陷(MI):1.5。

8.0检验依据:

8.1客户样品或技术工程样品、限度样品或承认书(产品规格书)、工程图、国家、国际通用标准,行业标准等;

8.2技术变更资料及公司或客户产品特殊要求资料。

江门市捷皓照明科技有限公司

抽样计划检验标准

文件现行版号/改次:A/1

首版生效日期:2020年4月01日

本版生效日期:2020年5月07日

发文编号:(盖受控章处)

文件编号:SDW-WI-QM-006总 页 数:6

编 制:贺文祥编制日期:2020年03月6日

审 核:审核日期:2020年05月07日

批 准:批准日期:

4.8不合格品:指不合符规格(品质标准)之部品,称为不合格品。

4.9 重工---指重新对部品进行部分或全部加工以符合规格的要求,称为重工。

让步接收---指部品不合符部分规格但不影响部品的使用功能而使用,称为让步接收。

5.0判定批是否合格

是以批之样本允许不予以判定(含有之最高不良个数以AC表示﹐最少的拒收不良品个数以Re

抽样及判定标准:

外观: 正常一次抽样(Ⅱ),AQL=1.5

电性能:国标GB2828零缺陷(AC=0)抽样方案,AQL=1.5

结构/规格/装配:S-3, AQL=0.65

9.4 抽样均匀性

9.4.1 抽样时要从一箱(包/件)的上中下分布抽取;

9.4.2 当送检产品或物料有n箱(包/件)时,抽取的件数按n的开平方根加1进行。

9.0抽样计划

9.1来料检验的抽样

9.1.1一般检查项目,以MIL-STD-105E(正常检验一次抽样Ⅱ)主抽检表为基准:

外观: 正常一次抽样(Ⅱ),AQL=1.5

电性能:国标GB2828零缺陷(AC=0)抽样方案,AQL=1.5

结构/规格/装配:S-3, AQL=0.65

9.1.2 灯珠检验的抽样

法律法规,无法装配使用等(如五金、塑胶产品表面或棱角加工过程留下的锋利尖角或锋利飞边,客户或用户在装配或使用过程接触到会给客户或用户造成伤害)。

4.5.重要缺陷(MA)B类不合格品:

显著降低产品实用的缺点,诸如产品电气功能不良、 使用材料、零部件错误等,或为严重之外

观刮伤,机构较重的变形等。

4.6.轻微缺陷(MI)C类不合格品:

4.2样本﹕从批中抽取部份作为检验对象的产品以表示﹔

4.3 AQL: (Acceptance Quality Limit)接收质量限,是供方能够保证稳定达到的实际质量水平,是

用户能接受的产品质量水平。

4.4 致命缺陷(CR)A类不合格品:

危及人体安全、危及顾客财产、对环境有重大污染(含ROHS等法规禁令物质)或违背使用地

表2:特殊检验水平字码表

表3:零缺陷(AC=0)抽样方案表(国标GB2828 )

接收质量限(AQL)

0.010

0.015

0.025

0.040

0.065

0.100

0.150

0.250

0.40

0.65

1.0

1.5

2.5

4.0

6.5

10

批量(N)

样本大小(n)

2~8

*

*

*

*

*

*

*

*

*

*

**532 Nhomakorabea2

9~15

*

*

*

*

*

*

*

*

*

*

13

8

5

3

2

2

16~25

*

*

*

*

*

*

*

*

*

20

13

8

5

3

3

2

26~50

*

*

*

*

*

*

*

*

32

20

13

8

5

5

5

3

51~90

*

*

*

*

*

*

80

50

32

20

13

8

7

6

5

4

91~150

*

*

*

*

*

125

80

50

32

20

13

12

1.0目的

为了使品质人员能正确运用执行抽样检验计划以及AQL允收水准,提高产品检验效率,降低产品检验成本,特拟订本检验指导供检验人员作业使用。

2.0适用范围

适用于本公司所有的进料、半成品、成品检验。

3.0职责

3.1品质部

3.1.1 检验标准指导性文件制订,并监督实施执行,验证工作实施,产品品质判定;

按《IQC灯珠检验规范》要求执行。

9.2 制程产品的巡检抽样

执行每4小时对制程各工序的产品抽取5-10PCS(或FPCB:24-30条/张)检验。

9.3 成品检验及出货检验

9.3.1 产品包装前测试包装工序产线按生产计划订单批量进行100%全检。

9.3.2 产品包装后品质部FQC按MIL-STD-105E一般检验水准Ⅱ主抽检表抽检(批量5PCS以下全检)。

3.1.2 生产或开发产品生产缺陷的预防/分析及改善的跟踪确认。

3.2.工程部

3.2.1产品开发设计不足或失误造成缺陷的预防与改进;

3.2.2生产性重大缺陷的预防/分析与改善及跟进。

3.3 生产部

预防与改善产品生产方面造成的缺陷。

3.4 采购部

对供应商来料异常信息及其改善措施的反馈跟进。

4.定义

4.1抽样﹕从批中随机的方式抽取样本的工作﹔

实际上不影响产品的使用目的之缺点,或者虽与规定不符,但在使用和操作效用上并无影响者,

诸如较轻之外观不良,划伤、碰伤、轻微色差等。

4.7.批(LOT)之构成

A)采购之进料﹐以每次送货同一规格之货品数量为进料批之构成﹔

B)在同一生产条件下(相同的材料﹑设备﹑人员﹑方法)生产的同一机种的一定数量的集合为成品批之构成﹔

没有任何规定缺陷的产品判定为合格品。

6.1.1 凡有A类不合格(不可有),也可能还有B类不合格和C类不合格的产品定为A类不合格品。

6.1.2 凡有B类不合格(有一个或一个以上)也可能还有C类不合格,但无A类不合格的产品定为B

类不合格品。

6.1.3 凡有C类不合格(有一个或一个以上)而无A类不合格和B类不合格的产品定为C类不合格品。