腈纶生产废水处理

如何深度处理腈纶废水

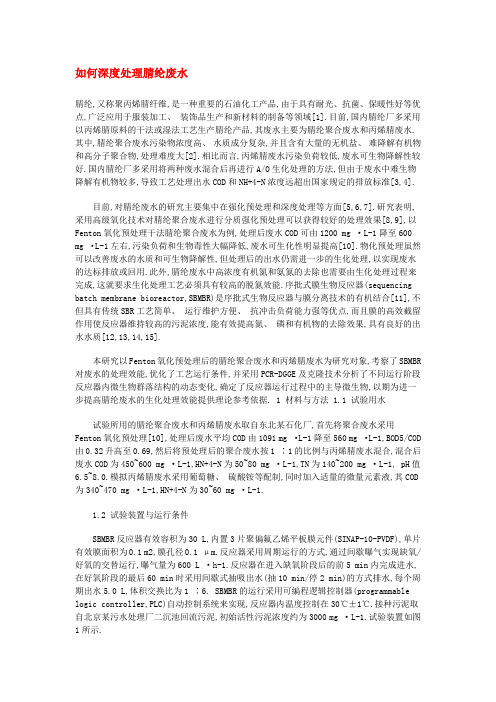

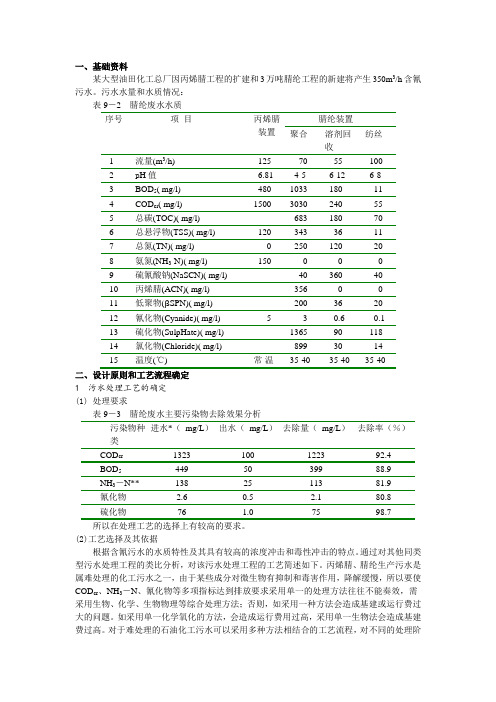

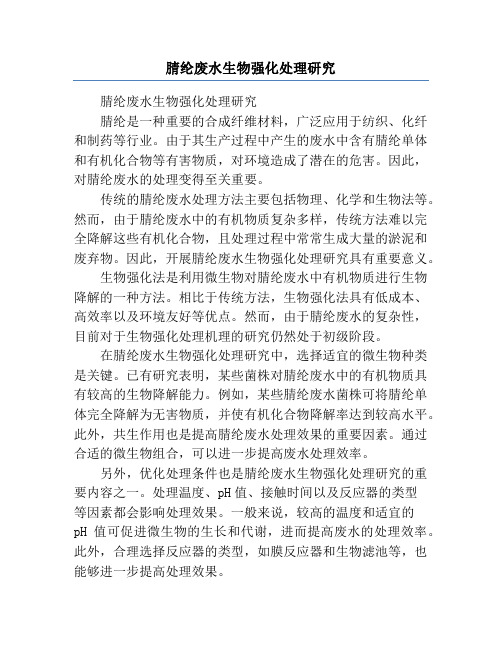

如何深度处理腈纶废水腈纶,又称聚丙烯腈纤维,是一种重要的石油化工产品,由于具有耐光、抗菌、保暖性好等优点,广泛应用于服装加工、装饰品生产和新材料的制备等领域[1].目前,国内腈纶厂多采用以丙烯腈原料的干法或湿法工艺生产腈纶产品,其废水主要为腈纶聚合废水和丙烯腈废水.其中,腈纶聚合废水污染物浓度高、水质成分复杂,并且含有大量的无机盐、难降解有机物和高分子聚合物,处理难度大[2].相比而言,丙烯腈废水污染负荷较低,废水可生物降解性较好.国内腈纶厂多采用将两种废水混合后再进行A/O生化处理的方法,但由于废水中难生物降解有机物较多,导致工艺处理出水COD和NH+4-N浓度远超出国家规定的排放标准[3,4].目前,对腈纶废水的研究主要集中在强化预处理和深度处理等方面[5,6,7].研究表明,采用高级氧化技术对腈纶聚合废水进行分质强化预处理可以获得较好的处理效果[8,9],以Fenton氧化预处理干法腈纶聚合废水为例,处理后废水COD可由1200 mg ·L-1降至600 mg ·L-1左右,污染负荷和生物毒性大幅降低,废水可生化性明显提高[10].物化预处理虽然可以改善废水的水质和可生物降解性,但处理后的出水仍需进一步的生化处理,以实现废水的达标排放或回用.此外,腈纶废水中高浓度有机氮和氨氮的去除也需要由生化处理过程来完成,这就要求生化处理工艺必须具有较高的脱氮效能.序批式膜生物反应器(sequencing batch membrane bioreactor,SBMBR)是序批式生物反应器与膜分离技术的有机结合[11],不但具有传统SBR工艺简单、运行维护方便、抗冲击负荷能力强等优点,而且膜的高效截留作用使反应器维持较高的污泥浓度,能有效提高氮、磷和有机物的去除效果,具有良好的出水水质[12,13,14,15].本研究以Fenton氧化预处理后的腈纶聚合废水和丙烯腈废水为研究对象,考察了SBMBR 对废水的处理效能,优化了工艺运行条件,并采用PCR-DGGE及克隆技术分析了不同运行阶段反应器内微生物群落结构的动态变化,确定了反应器运行过程中的主导微生物,以期为进一步提高腈纶废水的生化处理效能提供理论参考依据. 1 材料与方法 1.1 试验用水试验所用的腈纶聚合废水和丙烯腈废水取自东北某石化厂,首先将聚合废水采用Fenton氧化预处理[10],处理后废水平均COD由1091 mg ·L-1降至560 mg ·L-1,BOD5/COD 由0.32升高至0.69,然后将预处理后的聚合废水按1 ∶1的比例与丙烯腈废水混合,混合后废水COD为450~600 mg ·L-1,HN+4-N为50~80 mg ·L-1,TN为140~200 mg ·L-1, pH值6.5~8.0.模拟丙烯腈废水采用葡萄糖、硫酸铵等配制,同时加入适量的微量元素液,其COD 为340~470 mg ·L-1,HN+4-N为30~60 mg ·L-1.1.2 试验装置与运行条件SBMBR反应器有效容积为30 L,内置3片聚偏氟乙烯平板膜元件(SINAP-10-PVDF),单片有效膜面积为0.1 m2,膜孔径0.1 μm.反应器采用周期运行的方式,通过间歇曝气实现缺氧/好氧的交替运行,曝气量为600 L ·h-1.反应器在进入缺氧阶段后的前5 min内完成进水,在好氧阶段的最后60 min时采用间歇式抽吸出水(抽10 min/停2 min)的方式排水,每个周期出水5.0 L,体积交换比为1 ∶6. SBMBR的运行采用可编程逻辑控制器(programmable logic controller,PLC)自动控制系统来实现,反应器内温度控制在30℃±1℃.接种污泥取自北京某污水处理厂二沉池回流污泥,初始活性污泥浓度约为3000 mg ·L-1.试验装置如图1所示.图 1 试验装置示意反应器采用逐渐增加实际废水比例的方式运行,根据运行条件和进水水质的不同,整个运行期可以分为9个阶段,各阶段污泥样品分别标记为S1~S9.反应器的运行条件见表 1.表 1 SBMBR不同阶段的运行条件1.3 分析方法1.3.1 生化指标COD、 NH+4-N、 NO-3-N、 TN均采用标准方法测定[16]; pH值采用pH计(OHAUS Starter 3C,美国奥豪斯)测定. 1.3.2 PCR-DGGE采用离心式DNA快速提取试剂盒(Qiagen,美国)提取细菌的总DNA,采用细菌通用引物8F-GC、 518R对总细菌16S rDNA进行PCR扩增.PCR反应采用50.0 μL的反应体系,其组分包括:5.0 μL的10×PCR buffer,4.0 μL的dNTP Mixture(各2.5 mmol ·L-1),1.0 μL 的引物338F(20.0 μmol ·L-1),1.0 μL的引物534R(20.0 μmol ·L-1),0.25 μL的TaKaRa rTaq(5 U ·μL-1),以及2.5 ng的DNA模板.PCR反应条件如下:94℃预变性10.0 min,94℃变性1.0 min,55℃退火1.0 min,72℃延伸1.5 min(每个循环温度降低0.1℃),共循环30次,最后在72℃条件下延伸10.0 min. DGGE在D-code系统(Bio-Rad,美国)上进行,聚丙烯酰胺凝胶浓度为8.0%,变性剂浓度梯度范围为30.0%~60.0%,电泳电压为150 V,温度为60℃,在1×TAE缓冲溶液中电泳420 min,然后采用硝酸银进行染色,利用凝胶成像系统(Bio-Rad,Gel-Doc XR,美国)进行观察、拍照. 1.3.3 克隆测序选择DGGE胶板上含有目的DNA的条带,用灭菌后的手术刀切下并迅速转移至离心管中,用灭菌后的刀片将胶块压碎,加入30.0 μL ddH2O在4℃条件下溶解24 h,在5000 r ·min-1转速下离心5.0 min,取5.0 μL上清液为模板,采用总细菌引物8F-GC和518R进行PCR扩增.扩增产物采用1.5%琼脂糖凝胶进行电泳,检测回收产物,用QIAquick PCR纯化试剂盒对扩增产物进行纯化,并送至北京宝杰罗生物工程公司进行16S rDNA片段序列测定. 1.3.4 DGGE图谱统计分析采用Shannon-wiener多样性指数H′表征微生物种群多样性,其计算公式如下[17]:式中,Pi=ni/N; ni为第i个条带的强度; N为所有条带强度总和. 2 结果与讨论 2.1 膜生物反应器处理效果 2.1.1 连续运行效果SBMBR不同运行阶段对COD、 NH+4-N和TN的去除效果见表 2.在反应器的启动阶段(Ⅰ、Ⅱ、Ⅲ和Ⅳ),随着聚合废水比例(10%、 20%、 40%和50%)的逐渐增加,COD平均去除率由第I阶段的95.5%降低到第Ⅳ阶段的87.2%,NH+4-N和TN的平均去除率由第Ⅰ阶段的95.9%、72.7%分别降至48.8%、 60.0%.NH+4-N出水平均浓度由0.8 mg ·L-1升至17.5 mg ·L-1,这主要是由于废水中的碱度不足,导致硝化反应产生大量的酸,SBMBR反应器内混合液pH值降至6.0以下,使得硝化细菌的活性受到抑制,导致出水NH+4-N浓度升高[18,19].在第Ⅴ和Ⅵ阶段,SBMBR进水仍采用1 ∶1的聚合废水和模拟丙烯腈废水,并向进水中投加0.5 g ·L-1的碳酸氢钠以增加废水的碱度.由表 2可以看出,在第Ⅵ阶段,进水NH+4-N的浓度升至65.3 mg ·L-1,但出水NH+4-N浓度却降至0.9 mg ·L-1左右,NH+4-N平均去除率迅速升高至98.6%,此时COD的去除率仍然保持在86.0%左右.这说明在SBMBR处理腈纶废水的过程中,碱度是限制NH+4-N硝化的最主要的影响因素之一. 从第89 d开始,SBMBR进水完全采用实际废水,聚合废水与丙烯腈废水的比例为1 ∶1.在第Ⅶ阶段,反应器进出水COD平均浓度分别为450.3 mg ·L-1和129.2 mg ·L-1,COD平均去除率由86.3%降至71.1%,但NH+4-N去除率仍保持在97.5%以上.这说明在丙烯腈废水中存在部分难生物降解有机物,导致出水COD略有升高,但SBMBR仍然保持较高的NH+4-N去除效率.根据周期试验的优化结果,从第99d开始,调整每个运行周期内厌氧好氧的时间为90 min和150 min.在第Ⅷ阶段,出水COD和NH+4-N的平均浓度分别为117.3 mg ·L-1和1.7 mg ·L-1,平均去除率分别为71.7%和98.0%,但TN的平均去除率仅为47.4%,这主要是由于进水C/N比过低、微生物缺乏足够的碳源导致的.在第Ⅸ阶段,往进水中投加葡萄糖增加碳源,进水COD浓度增加至598.2 mg ·L-1,而出水COD浓度则降至105.1 mg ·L-1,NH+4-N浓度则降至1.0 mg ·L-1以下,COD、 NH+4-N和TN的平均去除率分别为82.5%、 98.7%和74.6%,出水指标可以达到国家一级排放标准.表 2 SBMBR在不同运行阶段的主要参数同传统的活性污泥处理工艺相比,SBMBR系统对废水COD的去除率更高,这主要归于以下两个原因:一方面,长期的厌氧/好氧交替环境驯化出适应腈纶废水特性的微生物种群,这些微生物能够有效利用废水中的有机污染物[20]; 另一方面,SBMBR系统膜分离及膜表面的泥饼有很强的过滤分离能力,能有效滤除废水中悬浮物、大分子有机物和微生物体[21,22],保证了SBMBR系统优良且稳定的出水水质.此外,反应器运行期间平板式膜组件表现出较强的抗污染能力,在膜通量为16.7 L ·(m2 ·h)-1,MLSS在6000~6500 mg ·L-1之间,曝气量为10.0 L ·min-1的运行条件下,前60 d跨膜压差(transmembrane pressure,TMP)基本上保持在7.5 kPa左右,此后开始逐渐升高,第87 d的时候TMP达到27.0 kPa,超过了25.0 kPa 的清洗临界值,取出膜组件采用物理清洗后TMP恢复至8.0 kPa左右,在之后运行的40 d时间里,TMP没有出现明显的升高. 2.1.2 周期试验序批式生物反应器通过间歇曝气的方式在反应器运行中实现缺氧/好氧的交替循环,最终通过硝化/反硝化过程实现有机物和氮的去除,因此,合理的运行周期不仅可以提高生化系统的处理效果,还能降低能耗和运行成本[23].在反应器运行的Ⅰ到Ⅶ阶段,SBMBR的周期运行方式为60 min缺氧/300 min好氧,该条件下单个运行周期内COD、 NH+4-N、 NO-3-N的变化如图 2(a)所示,可以看出,COD的降解和NO-3-N的去除主要发生的缺氧搅拌期(0~60 min),这是因为在缺氧条件下,异养型的反硝化细菌以废水中有机物为营养物质,通过反硝化过程实现N的去除[24].此外,在缺氧搅拌过程中,系统中NH+4-N的浓度逐渐升高,这主要是废水中有机氮在微生物作用下向NH+4-N转化导致的.在好氧阶段(60~360 min),经过约90 min的曝气,NH+4-N浓度迅速降低至1.0 mg ·L-1左右,NO-3-N的浓度逐渐升高并在在曝气210 min左右时基本达到最大并稳定.为了提高反应系统对污染物的降解能力,减少过度曝气带来的能耗损失,从第99 d开始,调整SBMBR的运行周期为90 min缺氧/150 min好氧,由图2(b)可以看出,在该运行条件下,COD和NH+4-N都能够在最经济的条件下得到有效的去除,出水可以稳定达标排放.图 2 COD、NH4+-N和NO3--N浓度在周期试验中的变化2.2 微生物群落结构分析2.2.1 总细菌的DGGE图谱反应器运行各阶段污泥样品总细菌的DGGE指纹图谱见图 3.从中可以看出,在反应器连续运行的9个阶段,各阶段污泥样品的电泳条带数目、条带强度和条带迁移速率均存在一定的差异,SBMBR系统中微生物种群呈现出较为明显的演替变化.在反应器运行的初始阶段(Ⅰ和Ⅱ),污泥的培养驯化还未完成,污泥样品的条带数目较少,说明微生物种群结构较为简单.随着实际废水比例的不断增加和污泥的驯化,污泥样品的条带数目开始逐渐增多,条带分布也较为均匀,说明微生物种群组成开始变得更加丰富,反应器的稳定性也在不断增强.从S7开始,由于采用了实际丙烯腈废水代替之前的模拟废水,进水水质发生了明显的变化,微生物种群结构也发生了较为明显的变化,部分菌种(如18和20)的条带强度略有降低,并产生了一些新的条带(如7、 14和19),说明不适应进水水质的微生物群落优势度降低,降解实际废水中污染物的新菌群逐步建立并形成为优势菌种.S9样品泳道中条带较为丰富、均匀度较好,说明反应器经过一个阶段的运行后,微生物群落逐渐丰富并达到一个稳定的状态.图 3 SBMBR污泥总细菌的DGGE指纹图谱采用非加权配对算术平均法(UPGMA)对微生物群落结构相似性作聚类分析,结果如图 4所示.从中可以看出,9个样品的微生物群落可以分成3大族群,样品1、 2为一个族群,样品3、 4、 5为一个族群,样品6、 7、 8、 9为一个较大的族群,这说明随着反应器运行条件的不同和进水水质的变化,污泥微生物群落结构发生了一定程度的变化.在完全采用实际废水处理后,污泥样品的群落结构与之前采用部分模拟废水时的群落结构存在较为明显的变化.图 4 SBMBR中细菌群落结构的聚类分析2.2.2 总细菌多样性指数采用Shannon-wiener多样性指数表征总细菌群落结构多样性,结果见图 5.在S1~S4,随着聚合废水比例的逐渐增加,在废水特征污染物的选择作用下,一些不适应聚合废水的微生物生长处于劣势,微生物种群数量减少,生物多样性指数略有下降,而随着新的微生物种群结构的建立和微生物对水质和外部环境的逐渐适应,细菌种类和数量又开始增加,生物多样性指数上升,在S4时达到了一个较高的水平.从S5开始,由于调整了进水碱度和pH,微生物群落结构受到外部环境变化影响,微生物多样性指数出现小幅降低,而在之后的一段时间内(S5~S9),反应器pH值始终维持在7.5~8.5之间,进水的水质也基本趋于稳定,微生物的生长条件比较适宜,新的微生物种群结构逐渐建立,S9的微生物的多样性指数达到了最大.图 5 SBMBR微生物多样性指数2.2.3 优势菌种的鉴定对DGGE指纹图谱的条带进行回收测序分析,将测序结果与NCBI(National Center for Biotechnology Information,USA)数据库中已知序列进行比对,确定各微生物的同源性及种属,检测到的微生物及其相关信息如表 3所示.经比对鉴定,在SBMBR的9个污泥样品中共检测到22种微生物,其相似度大多在98%以上,其中属于变形菌Proteobacterium的微生物有12种,分别属于α纲(5种)和γ纲(7种),其余10种属于未分类的Bacterium.在反应器运行不同阶段,DGGE指纹图谱中的条带强度和优势菌种也在不断变化,各菌种的功能也不尽相同.Uncultured bacterium clone S2-42(条带7)和Uncultured bacterium clone AS_bH9(条带14)主要与氨氮的硝化过程有关[25]; Klebsiella pneumoniae strain 27F(条带8)主要与醇类物质的降解过程有关[26]; Uncultured Hyphomicrobiaceae bacterium(条带15)检出于受石油污染的土壤,与甲苯的降解过程有密切的关系[27].另外,根据GenBank数据库描述,Sphingomonas sp. EMBS051(条带10)发现于染料废水的生物降解过程中,与废水中大分子芳香族化合物的降解过程有关; Uncultured bacterium clone PAE-49(条带18)与氨氮的硝化过程有关; Uncultured bacterium clone WT14H7(条带19)和Uncultured bacterium clone WT14H9(条带20)发现于吡啶的堆肥降解过程中,可能与腈纶废水中某些类似含氮杂环有机物的降解过程有关.表 3 SBMBR中优势菌条带测序结果在处理实际腈纶废水的最后3个阶段,反应器内优势微生物主要有:Uncultured bacterium clone F49 (FJ230895.1)、 Uncultured bacterium clone S2-42 (JF503089.1)、Sphingomonas sp. EMBS051 (JX233782.1)、 Uncultured bacterium clone AS_bH9(JQ413643.1)、 Uncultured Hyphomicrobiaceae bacterium (EU266796.1)、 Uncultured bacterium clone PAE-49 (JX875908.1)、 Uncultured bacterium clone WT14H7(JX283544.1),这7种微生物在降解腈纶废水污染物的过程中起着重要作用,是保证生化处理单元效果和反应器稳定运行的重要保证.然而,这些微生物多为未培养的微生物,且腈纶废水的污染物组成十分复杂,要具体了解这些微生物在反应器中的功能,以及它们与特定污染物降解之间的关系,还需要做更细致、更深入的研究. 具体参见污水宝商城资料或更多相关技术文档。

腈纶聚合废水的絮凝处理

腈纶聚合废水的絮凝处理采用絮凝方法,利用聚合硫酸铁铝、氯化铁和硫酸亚铁三种絮凝剂对腈纶废水的处理进行了研究,找出较佳pH和絮凝剂用量。

结果表明,聚合硫酸铁铝、氯化铁和硫酸亚铁的最佳PH分别为8.5、8.5和9,在各自的最佳pH条件下,三种絮凝剂的较佳用量分别为200mg/L、250mg/L和400mg/L。

标签:聚合废水絮凝干法腈纶工艺生产的腈纶产品以质量优、品种多而受到市场青睐,但该法生产排放的污染物种类多,生产过程污水量大且较难于处理,对环境危害比较大。

为此,主要腈纶生产大多分布以发展中国家为主。

由于腈纶干法工艺生产产生的污水的处理难度较大,鉴于目前的污水处理技术水平,在生化阶段使污水COD 达到100 mg / L 的排放标准存在很大困难。

因此,国家环保总局于1999 年底下发了《关于发布(污水综合排放标准)(GB8978.1996)中石化工业CODer标准值修改单的通知》将干法腈纶污水的COD排放标准调整为:一级排放标准COD 为160 mg / L,二级排放标准COD为250 mg / L,三级排放标准COD 为500 mg / L。

本文仅对腈纶生产过程中来自于聚合工段的聚合废水的治理问题作一探讨。

一、材料和方法聚合废水取自腈纶生产装置的聚合工段排放水,经曝气预处理。

废水的pH 值为7.5,COD为1800mg/L。

实验设备磁力搅拌器、精密数显酸度计实验方法:烧杯中加入500ml的废水,调节pH然后分别投加相同剂量的絮凝剂,高速搅拌1min,再中速搅拌10min,最后低速搅拌10min,观察废水的澄清情况,测定上清液的pH和COD。

用不同剂量的絮凝剂重复上述步骤。

实验的目的是找出较佳的pH和絮凝剂用量。

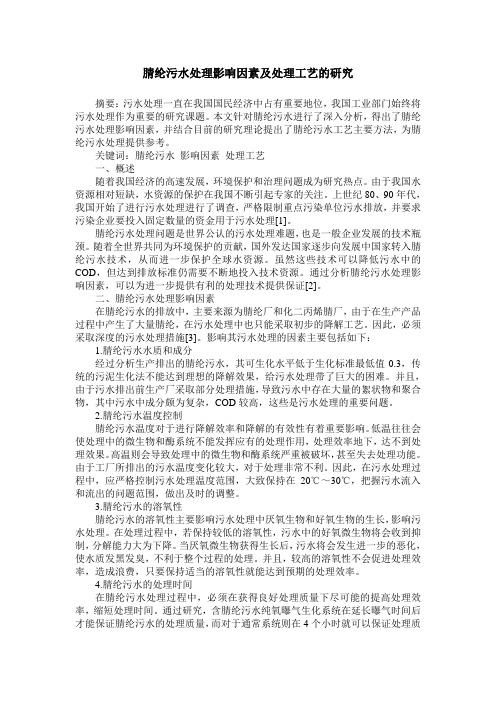

二、实验结果1.废水pH对COD去除率的影响图1 pH对废水中COD去除率的影响由图1可以看出,当使用聚合硫酸铁铝和硫酸亚铁为絮凝剂时,随着废水pH的升高,COD的去除率也逐渐提高,而对于氯化铁来说,废水pH在7-9.5时COD的去除比较稳定。

腈纶 清洁生产标准

腈纶是一种合成纤维,具有高强度、高弹性、防皱、抗褪色等特点,在服装、工业、医疗等领域得到广泛应用。

但是,腈纶的生产过程中会产生大量的废水、废气和废固体,给环境造成了严重的污染。

为此,国家对腈纶的清洁生产提出了严格的标准,下面将对腈纶清洁生产标准进行详细介绍。

一、腈纶生产过程中的环保问题1.废水:腈纶生产过程中,废水主要来自纺丝加工和后整理过程,其中含有高浓度的有机物和钠盐。

如果不经过处理直接排放到环境中,会对水体造成污染。

2.废气:腈纶生产过程中,废气主要来自聚合反应和干燥过程,其中含有大量的甲烷、氨、硫化氢等有害气体。

如果不经过处理直接排放到大气中,会对空气造成污染。

3.废固体:腈纶生产过程中,废固体主要来自纺丝加工和后整理过程,其中含有大量的有机物和钠盐。

如果不妥善处理,会对土壤造成污染。

二、腈纶清洁生产标准1.废水处理:腈纶生产企业应建立完善的废水处理系统,采用生化处理、沉淀、吸附等技术降低废水中的COD、BOD和SS等指标。

废水排放指标应符合国家相关标准,并定期向环保部门报告排放情况。

2.废气处理:腈纶生产企业应建立完善的废气处理系统,采用吸附、燃烧、洗涤等技术降低废气中的有害气体浓度。

废气排放指标应符合国家相关标准,并定期向环保部门报告排放情况。

3.废固体处理:腈纶生产企业应采取综合利用、无害化处理等措施,对废固体进行分类、收集、贮存和处置。

废固体收集、贮存和运输应符合国家相关标准,并定期向环保部门报告处置情况。

4.节能减排:腈纶生产企业应采用先进的生产技术和设备,采取节能减排措施,降低能耗和物料消耗。

同时,加强对员工的环保培训,提高员工的环保意识和技能。

5.监督检测:腈纶生产企业应建立完善的环保管理体系,制定环保责任制和考核制度。

同时,加强对废水、废气、废固体等环境污染物的监测,及时发现和处理环境问题。

三、腈纶清洁生产标准的意义腈纶清洁生产标准的实施,有利于促进腈纶工业的绿色发展,降低对环境的影响。

CBRS-R法处理腈纶污水技术

中 国 科 技 信 息2 0 1 7 年 第1 8 期C H I N A S C I E N C E A N D T E C H N O L O G Y I N F O R M A T I O N S e p . 2 0 1 7

D OI ・1 0 . 3 9 6 %. i s s n . 1 0 0 1 — 8 9 7 2 . 2 0 1 7 . 1 8 . 0 3 5

性炭曝气池 中生 物降解与活性 炭吸附协 同作 用 ,吸附与 降解

机制同时进行 ,活性炭吸 附将物 质与微生物 集中加快了物 质

污水 装 置改造 前 后工艺 对 比

大庆 石 化公 司腈 纶污 水处 理 场完 善 改造前 设 计处理 能 力 :5 0 0 t / h。采用的污水处理工艺为 ~O 法 。装置主要包括 预 处理 中的水 质调节 、微 电解 ),用 引风机 引入活 性炭曝气池 曝气 系统 内或 调解池

内 。再生后的炭经 再生炭泥泵 可提升至活性 炭曝气 池混合池 内 ,也可选择送入 除灰系统将 部分无机灰分 分离后再 送回活 性炭曝气系统 ,通过流量控制 阀控制进入活 性炭曝气 池的再 生炭量 。反应 器 、换热器运行 一段时间 后 ,内壁会结 垢 ,换 热效率会 降低 ,设计 采用硝酸 ( 稀释后 浓度为 5 %或 8 %)

处于

理腈 部纶 分厂

入再生 系统再生碳泥槽 。再生炭与进料 通过换热 器换热 以降 低能耗 ,同时降低反应 出料的温度 。换 热器 出料 进入再生炭

泥槽 ,槽 内设 有搅拌机 。再 生炭泥槽顶 部排 出的 蒸汽在尾气 冷凝塔经 过水洗涤后 , ( 为了节省工业 用水 ,可 以采用污水

过3 0倍 的处理时 间 。由于活 性碳 吸附作用 起了对微 生物 的

腈纶废水处理工艺

序号项目丙烯腈装置腈纶装置聚合溶剂回收纺丝32 p H值 6.81 4-5 6-12 6-83 BOD5( mg/l) 480 1033 180 116 总悬浮物(TSS)( mg/l) 120 343 36 117 总氮(TN)( mg/l) 0 250 120 208 氨氮(NH3-N)( mg/l) 150 0 0 09 硫氰酸钠(NaSCN)( mg/l) 40 360 4012 氰化物(Cyanide)( mg/l) 5 3 0.6 0.113 硫化物(SulpHate)( mg/l) 1365 90 11814 氯化物(Chloride)( mg/l) 899 30 14污染物种类进水*(mg/L)出水(mg/L)去除量(mg/L)去除率(%)COD cr1323 100 1223 92.4 BOD5449 50 399 88.9NH3-N** 138 25 113 81.9氰化物 2.6 0.5 2.1 80.8段和不同的污染物采用相应的处理方法进行有效的处理,达到高效、经济、合理。

由于污水的组成复杂,本工程采用化学法进行预处理,采用生物法进行主体处理,采用生物物理法进行后续处理,最终达到采用较低投资和运行成本,实现处理出水达标的目的。

预处理系统:为了排除高浓度及毒性的冲击,在预处理系统中必须设置事故池。

在含氰污水中主要防治氰根浓度的冲击问题,一般情况下未经含氰污水驯化后的微生物对氰根的承受能力为1~2 mg/L,经含氰污水驯化后的微生物对氰根的承受能力为3~5 mg/L。

当污水中的氰根含量大于5 mg/L时,微生物将产生中毒,在生化反应池中活性污泥会产生离散、上浮现象,微生物失去活性,出水水质恶化。

由于丙烯腈、腈纶生产污水中氰根浓度一般小于5 mg/L,当生产系统出现故障或某工程的操作失误会造成生产污水中氰根含量大于5 mg/L时,处理系统将这一现象视为事故状态。

预处理中将事故状态的高浓度含氰污水排入事故池,采用小流量逐步排出的方法,再进入处理系统。

腈纶废水生物强化处理研究

腈纶废水生物强化处理研究腈纶废水生物强化处理研究腈纶是一种重要的合成纤维材料,广泛应用于纺织、化纤和制药等行业。

由于其生产过程中产生的废水中含有腈纶单体和有机化合物等有害物质,对环境造成了潜在的危害。

因此,对腈纶废水的处理变得至关重要。

传统的腈纶废水处理方法主要包括物理、化学和生物法等。

然而,由于腈纶废水中的有机物质复杂多样,传统方法难以完全降解这些有机化合物,且处理过程中常常生成大量的淤泥和废弃物。

因此,开展腈纶废水生物强化处理研究具有重要意义。

生物强化法是利用微生物对腈纶废水中有机物质进行生物降解的一种方法。

相比于传统方法,生物强化法具有低成本、高效率以及环境友好等优点。

然而,由于腈纶废水的复杂性,目前对于生物强化处理机理的研究仍然处于初级阶段。

在腈纶废水生物强化处理研究中,选择适宜的微生物种类是关键。

已有研究表明,某些菌株对腈纶废水中的有机物质具有较高的生物降解能力。

例如,某些腈纶废水菌株可将腈纶单体完全降解为无害物质,并使有机化合物降解率达到较高水平。

此外,共生作用也是提高腈纶废水处理效果的重要因素。

通过合适的微生物组合,可以进一步提高废水处理效率。

另外,优化处理条件也是腈纶废水生物强化处理研究的重要内容之一。

处理温度、pH值、接触时间以及反应器的类型等因素都会影响处理效果。

一般来说,较高的温度和适宜的pH值可促进微生物的生长和代谢,进而提高废水的处理效率。

此外,合理选择反应器的类型,如膜反应器和生物滤池等,也能够进一步提高处理效果。

在腈纶废水处理过程中,废水中的有机物质降解产生的氨氮和亚硝酸盐亦需引起重视。

氨氮和亚硝酸盐是废水处理过程中常见的副产品,其对水体环境的污染也是一个潜在问题。

因此,在开展腈纶废水生物强化处理研究时,应兼顾对氨氮和亚硝酸盐的处理和去除。

总之,腈纶废水生物强化处理研究是一个具有挑战性和重要意义的课题。

通过选择适宜的微生物种类、优化处理条件以及兼顾废水中副产物的处理,可以提高腈纶废水的处理效率和降解效果。

腈纶污水处理影响因素及处理工艺的研究

腈纶污水处理影响因素及处理工艺的研究摘要:污水处理一直在我国国民经济中占有重要地位,我国工业部门始终将污水处理作为重要的研究课题。

本文针对腈纶污水进行了深入分析,得出了腈纶污水处理影响因素,并结合目前的研究理论提出了腈纶污水工艺主要方法,为腈纶污水处理提供参考。

关键词:腈纶污水影响因素处理工艺一、概述随着我国经济的高速发展,环境保护和治理问题成为研究热点。

由于我国水资源相对短缺,水资源的保护在我国不断引起专家的关注。

上世纪80、90年代,我国开始了进行污水处理进行了调查,严格限制重点污染单位污水排放,并要求污染企业要投入固定数量的资金用于污水处理[1]。

腈纶污水处理问题是世界公认的污水处理难题,也是一般企业发展的技术瓶颈。

随着全世界共同为环境保护的贡献,国外发达国家逐步向发展中国家转入腈纶污水技术,从而进一步保护全球水资源。

虽然这些技术可以降低污水中的COD,但达到排放标准仍需要不断地投入技术资源。

通过分析腈纶污水处理影响因素,可以为进一步提供有利的处理技术提供保证[2]。

二、腈纶污水处理影响因素在腈纶污水的排放中,主要来源为腈纶厂和化二丙烯腈厂,由于在生产产品过程中产生了大量腈纶,在污水处理中也只能采取初步的降解工艺。

因此,必须采取深度的污水处理措施[3]。

影响其污水处理的因素主要包括如下:1.腈纶污水水质和成分经过分析生产排出的腈纶污水,其可生化水平低于生化标准最低值0.3,传统的污泥生化法不能达到理想的降解效果,给污水处理带了巨大的困难。

并且,由于污水排出前生产厂采取部分处理措施,导致污水中存在大量的絮状物和聚合物,其中污水中成分颇为复杂,COD较高,这些是污水处理的重要问题。

2.腈纶污水温度控制腈纶污水温度对于进行降解效率和降解的有效性有着重要影响。

低温往往会使处理中的微生物和酶系统不能发挥应有的处理作用,处理效率地下,达不到处理效果。

高温则会导致处理中的微生物和酶系统严重被破坏,甚至失去处理功能。

国内腈纶废水处理技术研究与应用进展探讨

国内腈纶废水处理技术研究与应用进展探讨摘要:随着现在社会的发展,国内废水处理技术得到了发展,目前国内废水处理技术主要运用了腈纶技术,因此本文分析了目前国内腈纶废水处理技术的进展成果,对这些年来国内腈纶行业的发展趋势,以及国家对于废水处理管理技术要求进行分析,提出现在高效物化预处理技术与生化技术结合,对腈纶废水末端工艺流程进行论述,期望为我国腈纶废水处理技术研究与进展提供理论支持。

关键词:腈纶废水;处理;技术;应用1 引言腈纶就是目前人们所知的人造羊毛,其主要是以丙烯腈为原料,再经过了聚合等过程制备而成,主要用作于毛毯与毛绒玩具,现在我国是世界上最大的腈纶制造国,占据世界总产能的30%。

腈纶生产中会产生相应的废水,这类废水的有机物浓度较高、难以进行生物降解,而且水成分很复杂,具有一些毒性很大的氰化物,在进行废水处理的时候就会分解出高浓度氨氮,很多高分子材料在进行水处理的时候具有典型性,这也是被工人的难以降解的有机废水。

近些年来世界环境压力很大,我国对环境管理越来越重视,需要解决环境问题技术也越来越多,高难度降解有机废水就是其中之一。

国内腈纶废水处理技术研究与应用需要进行细致分析,不仅能够为腈纶行业污染防治体系提出理论建议,也可以为降解有机废水技术提供相关的技术借鉴。

2 腈纶废水生化处理技术一般来讲废水处理,是生化处理技术为主,将其中的有机污染物进行去除,因为腈纶废水之中含有多种污染物,而且每一种浓度都过高,需要对其进行生化性研究。

鉴于目前腈纶废水生物讲解能力较差,理论上应该选用厌氧生物技术,我国在上世纪末期从美国引进相关技术,建立了相关腈纶生产企业,统一采用了厌氧生物活性炭废水处理技术,将其运用到腈纶废水应用之中,但是废水中亚硝酸盐比例浓度较高,会造成厌氧反应器不能正常运行。

对于这类问题,我国展开了腈纶废水处理技术研究,对于厌氧处理技术进行了比较,根据相关研究结果表明,厌氧技术处理对有机污染物去除率较高,运行也较为稳定,对提高废水生化性显示出明显的优势。

腈纶纺丝污水的产生及优化处理措施

腈纶纺丝污水的产生及优化处理措施摘要:在腈纶纺丝生产过程中,会产生多种废水。

湿法纺丝所产生的综合废水中含有较高浓度的COD、悬浮物、NaSCN等物质,废水成分十分复杂,处理难度较大,采用传统污水处理技术对于COD的去除率并不是很高,污水处理成本较高处理时间较长。

本文提出了一种新的污水处理改进方案,提高了处理效率和处理效果,降低了腈纶废水处理的综合成本。

关键词:腈纶废水;污水处理;有机废水;改进措施前言湿法腈纶废水具有污染物浓度高、N/C 高、毒性高以及B/C低的“三高一低”特点。

某石化公司采用二步湿法工艺生产腈纶,所产生的腈纶废水中含有大量的N,N-二甲基乙酰胺(DMAC)、丙烯腈(AN)、单体及其聚合物、醋酸乙烯、腈类、胺类和醇类等有毒有害物质,成分复杂,处理困难,使其在高分子材料生产废水、有毒废水、高氨氮废水等处理上具有典型性,是公认的高浓度难降解有机废水,需要采用特殊的污水处理工艺,才能达到国家排放标准。

一、腈纶纺丝污水的产生在腈纶纺丝生产过程中,前纺外排的污水中含有纤维碎屑、毛丝、机械杂质,主要杂质是没有经过水洗彻底的NaSCN,后纺外排污水中的主要杂质是油剂与COD。

在生产过程中,由于生产设备长期使用得不到彻底清洗就会使纺丝剩下的杂质沉淀其中,在生产丝束时又需要消耗大量脱盐水,在回收蒸发冷凝液以及蒸汽冷凝时产生一部分水,加上原液中带来的一部分水在生产时可能被直接外排出去,与纺丝生产产生的杂质混合在一起进入到污水井中。

二、导致腈纶污水超标的原因分析影响腈纶纺丝外排污水不达标的主要原因有以下两个:第一,污水中存在大量未经水洗彻底的NaSCN,该物质是因为污水严重超标的主要因素,进一步分析引起NaSCN杂质产生的原因,可以归纳为六点。

回收蒸发冷凝液中该物质含量超标;纺丝生产水洗时跨辊数量较少,导致水洗不彻底;清理水洗机前和凝固区的卫生水一起进入到前纺外排水中;脱盐水区域和原液供纺区域的凝固管线发生泄漏,导致凝固浴从原液地沟中进入到污水井中;溶解区的NaSCN经原液地沟进入到污水井中;凝固浴区的设备或管线发生泄漏而导致含有该物质的液体进入到污水井。

腈纶废水处理现状及发展概况

腈纶废水处理现状及发展概况【摘要】腈纶废水属于难降解工业废水,从全国范围看,腈纶工业废水的处理普遍不理想。

腈纶废水主要是指腈纶生产过程中产生的含氰废水,含有多种污染物质。

由于腈纶废水很难生物降解,并且存在着生物抑制性成分,因此其处理工艺和方法相对比较复杂。

本文详细地总结了腈纶废水两个主要生产工艺路线的生产特点以及近年来腈纶废水的主要处理方法的工艺研究。

针对现有技术的处理问题,提出了先建立腈纶废水预处理体系,后进行生化处理的理论。

【关键词】腈纶废水;工艺研究;预处理体系1 腈纶废水处理现状目前我国腈纶厂生产工艺路线主要包括干法和湿法两种工艺路线,但无论是干法还是湿法工艺,其废水的处理都成为环保学者高度关注的难题,目前研究多集中在开发末端处理技术。

预处理主要研究如何提高废水的可生化性和去除对生物起抑制作用的成分;后续生化处理主要是降低出水的COD及氨氮的排放问题,还包括这些方法的组合和所采用的工艺路线的研究等。

加强生化处理,辅以物化与处理或把关处理,是划线废水处理的主要原则。

这也是本文重点强调的理论,先建立腈纶废水的预处理体系,后进行后续生化处理。

1.1 干法腈纶废水处理现状干法腈纶废水处理是废水处理上的一大难题,由于其生化性差,难生物降解物质含量高,直接影响废水的达标排放。

郭栋、曹红选用了先进的前处理技术“过电位三维电解技术”和“美境高效复合微生物菌种”组成“混凝一过电位三维电解一兼氧一好氧” 工艺对干法腈纶废水进行处理试验,并取得了较满意的效果。

COD从1585mg/L降到95mg/L,去除率为94%,NH3-N从65 mg/L降到2mg/L,去除率为96.9%,出水达到国家一级排放标准。

杨江红、周世辉采用絮凝一两相厌氧一缺氧一好氧工艺处理干法腈纶废水,最终出水COD<250mg/L,NH3-N<10mg/L,SS<50mg/L,出水水质达到腈纶行业二级排放标准。

1.2 湿法腈纶废水处理现状于忠诚等研究了不同催化臭氧体系(O3、UV/O3和Fe2+/UV/O3)对腈纶废水的降解特性,Fe2+/UV 催化臭氧表现出极强的COD降解性能。

最新-干法腈纶生产废水处理分析 精品

干法腈纶生产废水处理分析摘要介绍了腈纶废水产生化学耗氧量的形成机理,对其影响因素进行了工艺分析,并提出改进措施,达到从源头降低的目的。

关键词高温酸性废水;化学耗氧量;腈纶生产;废水处理;对策1前言干法腈纶生产过程中排放的废水,含有丙烯腈及低聚物,水质成分复杂且水质和流量波动大,难以被生物降解。

由于腈类化合物的毒性较大,含腈类化合物的各种废水处理已成为环保的研究热点,成为干法腈纶后续发展的环保技术瓶颈,是公认的难题。

国内现有腈纶废水处理工艺和方法无法满足环保要求,腈纶废水处理工艺普遍存在生化后出水化学耗氧量、氨氮4+-高的问题,不仅会导致水体环境污染,而且严重制约了腈纶行业的发展。

如仅局限于废水末端治理,则根本无法满足环保排放的要求,因此,从废水源头降低污水的和还原性物质的含量,是唯一出路也是目前减轻污水处理负担最直接、最有效的途径。

本文结合腈纶生产工艺过程中产生的影响因素进行分析,并采取了有效控制措施。

2工艺说明及废水来源聚合反应过程中含有20单体未反应,经过一道、二道真空转鼓过滤机过滤、洗涤后,形成含有2左右单体的滤液,进入供给槽,然后通过精馏回收工艺,将滤液中的单体和水进行分离,回收滤液中的单体,废水经过换热后,与溶剂回收装置中产生的废水合并进入污水处理场,污水处理场通过冷却、中和、曝气后与所有的污水在集水井混合提升进入调节池,再经过生化处理排放。

干法腈纶产生的废水主要来源于两处1单体回收塔底部排出的污水,是聚合装置的主要外排污水。

此股污水组成最复杂,主要是由一道过滤机、二道过滤机过滤后的滤液为主要原料进入单体回收塔,尽管在汽提塔中单体在蒸馏的作用下进行分离,但仍会有少量的未反应的单体混溶于下层的水相中,聚合污水中含有的物质为未反应的单体,包括丙烯腈、丙烯酸甲酯、苯乙烯磺酸钠、催化剂、少量聚合物、阻聚剂、终止剂、盐类等;2溶剂回收系统的废水,目前所采用的溶剂回收装置均为连续减压蒸馏工艺,将回收回来的浓、稀二甲基甲酰胺,经溶剂回收塔精馏提纯,再经脱离子除碱后,送回原液制备及纺丝工序循环使用。

腈纶废水处理工艺研究

腈纶废水处理工艺研究腈纶生产废水由于其水质复杂,目前还未有合适的处理工艺。

近年来,针对该废水的物化处理研究有很多,主要包括气浮、电解、Fenton 氧化、臭氧及光催化氧化等及其组合工艺。

铁碳微电解作为其代表技术,具备易操作、设备简单、成本低廉及无二次污染的特点,易于工程实践应用而备受学术界青睐。

崔晓宇等采用传统铁碳微电解法对湿法腈纶废水进行了研究,在原水pH 为4. 5 条件下,废铁屑及活性炭投加量均为35 g·L - 1 ,反应时间为90 min 时,微电解与活性炭吸附协同作用(活性炭没有预先用原水吸附饱和)下对其去除率为36% ,而预先测定的单独活性炭吸附效果为19% ,BOD5 / COD 由0. 39 提高至0. 56。

程爱华等采用同样的方法对该废水目标污染物N-N-二甲基甲酰胺( N, N-Dimethylformamide,DMF)和N-N-二甲基乙酰胺(N,N-Dimethylacetamide,DMAC)进行处理效果考察,并经紫外光谱扫描发现微电解主要破坏—H、—CH3 和C=O,将大分子有机物分解为小分子易降解有机物。

二者均未用正交法进行实验优化。

传统铁碳微电解以废铁屑为材料,具有以废治废的意义。

海绵铁是一种成分与铁屑相似、铁(Fe0 )含量很高的多孔物质,具有比表面积大、比表面能高、溶铁速度快及电化学富集、氧化还原、物理吸附性能强等特点,所以将海绵铁应用至该技术中具有重要意义。

张冰采用海绵铁型铁碳微电解法,在考虑经济成本的前提下控制反应的进水pH,在此条件下通过正交实验优化反应条件,得出在海绵铁投加量为90g·L - 1 ,进水pH 为5,铁碳体积比为0. 5,反应时间为30 min 时,连续周期测定下,最低去除率为10% ,最高为25% ,最终平均去除率为18% 。

响应面分析法是一种优化工艺设计的方法,可以用于分析各因素及两两交互作用对工艺实验指标的影响。

腈纶污水处理技术分析

腈纶污水处理技术分析摘要:腈纶污水中的污染物来源于生产过程的各个阶段,如原料醋酸乙烯(VA)、丙烯腈(AN)及各种辅助料如EDTA、壬基酚聚氧乙烯醚等,在聚合反应中生成分子量不同的聚丙烯腈,导致腈纶污水中污染物有AN、VA、EDTA、丙腈磺酸钠、硫酸盐、油剂和聚丙烯腈低聚物,这些物质在后期污水的处理过程中,容易沉积在生物膜表面,减少微生物与污染物接触的比表面积,极大地影响处理效果。

特别是污水中含有的EDTA和基酚聚氧乙烯醚,是难以生物降解的物质,直接影响了腈纶废水处理的达标排放。

本文通过对某腈纶厂产生的污水特点进行分析,选择成熟的生产工艺进行有效组合,降低了腈纶污水处理后的COD值和氨氮值,达到行业污水排放标准,为腈纶污水处理提供了新思路。

关键词:腈纶污水;COD;氨氮值;絮凝剂1、污水预处理工艺以水气厂处理的工艺为例:对污水处理采用的预处理主要是混凝—气浮工艺方法。

首先将污水经气浮处理,这一过程能的COD去除率在8%左右,氨氮的去除率在5%左右。

在此步骤,可以尝试采取活性污泥吸附技术降解腈纶污水。

根据史密斯试验结果,污泥与污水在混合后最初的10min内,污水中的COD的去除率能达到20%。

但由于腈纶污水中含有高浓度难生物降解物质和悬浮颗粒,需要进一步深度处理。

因此以活性污泥吸附技术作为预处理工艺,替代气浮处理,效果比气浮处理效果要增加1倍。

另外由于活性污泥具有絮凝剂的作用,能够使污水中部分悬浮物和胶体沉淀下来。

通过小试试验结果表明:活性污泥与原水按1:1混合后曝气半小时后,COD和氨氮的去除率就能达到20%左右;同时能在30 min 内将泥水混合液沉淀物实现较好的分离。

经过一段时间的运转,处理效果下降时,可以对沉淀后的回流污泥进行再生,以恢复污泥的吸附性能。

2、污水处理工艺的优化设计方案2.1工艺选择及其依据由于腈纶污水中含氰,具有较高的毒性,且含有丙烯腈单体等难以处理的污染物,同时污水中由于某些成分对微生物有抑制和毒害作用,降解缓慢,所以若要表1中的多项指标达到排放要求,采用单一的处理方法往往事倍功半,如只采取单一的化学氧化的方法,会造成运行费用过高,而采用单一生物法,则需要建造大量的污水处理池和塔等设备,会造成基建费用等投资较大。

腈纶废水处理的问题与对策

中国纺织报/2003年/09月/23日/腈纶废水处理的问题与对策不同生物降解工艺巧妙组合,污水治理可达一级排放王琴干法腈纶工艺为美国杜邦公司的专利技术,该工艺生产的腈纶产品以品种多、质量优而备受市场青睐,但该法生产排放的污染物多,污水量大且难于处理,对环境形成的危害较大,为此,世界主要腈纶生产线已向发展中国家转移。

由于干法制腈纶工艺污水的处理难度较大,以目前的技术水平,在生化阶段使污水COD达到100mg/L的排放标准极为困难。

于是,国家环保总局在1999年底下发了 关于发布污水综合排放标准!(GB8978-1996)中石化工业COD标准值修改单的通知∀将干法腈纶污水的COD排放标准调整为:一级排放标准为160mg/L,二级排放标准为250mg/L,三级排放标准为500mg/L。

腈纶废水的处理引起了国内许多环保工作者的注意,本文对腈纶废水的研究现状进行了总结,为腈纶废水处理厂提供可行方案与运行依据。

干法腈纶废水的产生及其特点采用二步干法纺丝技术制造腈纶,腈纶废水来源于生产过程的各个工段,由于工艺过程中加入二甲基甲酰胺(DMF)、丙烯腈(AN)、EDTA、壬基酚聚氧乙烯醚等原料,在聚合反应中又生成不同分子量的聚丙烯腈,因此腈纶废水中污染物主要有硫酸盐、AN、DMF、EDTA、丙腈磺酸钠、有机胺、油剂和聚丙烯腈低聚物。

根据腈纶废水中存在的污染物,腈纶废水主要可概括为具有以下四个特点:一是生产中加入20多种原料,聚合反应中又同时生成各种不同分子量的高聚物和副产品,因此废水中污染物较多,含有难以生物降解且难自然沉降的高分子聚合物;二是生产过程中加入硫酸,且反应副产品丙腈磺酸钠经厌氧水解产生硫酸根,因此高浓度硫酸盐也成为废水中的主要污染物;三是废水中含有有机胺和氨氮,这就要求系统有脱氨氮的能力;四是废水中含有100~ 150ppm的EDTA和50~70ppm的壬基酚聚氧乙烯醚,这两种物质长期以来一直被认为是难以生物降解的物质,直接影响了腈纶废水处理的达标排放。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

腈纶生产废水处理

1、腈纶生产废水的特性

腈纶干法或湿法生产中除原料丙烯腈外,还加入了共聚单体引发剂、活化剂、分子量调节剂、聚合终止剂、纺丝浴中的NaSCN等多种原料,聚合反应产生的废水中含有各种助剂和共聚物都不同程度的残留在污水中,污染物较多,且溶于水,这些可溶性物质生化性很差,且部分具有很强的粘连性,甚至对生物具有毒害性,又因干法生产和湿法生产所用的共聚单体引发剂、活化剂、分子量调节剂、聚合终止剂等不一样,所产生的污染物质的性质也不一样,要脱除这些污染物质,目前,国内的腈纶污水处理厂通常都是采用多级生化处理方法处理,但生物方法只能将部分可生化的污染物质脱除,剩余不易生化的物质采用生化方法无法处理达到国家要求的排放标准,故国内不管是干法或湿法生产腈纶的污水均存在不同程度的不达标。

大庆石化公司腈纶污水在采用腈纶厂预处理后,进入污水处理厂又采用了“水解酸化+纯氧曝气”,处理后的污水再增加了“接触氧化—臭氧氧化”处理,由于污染腈纶污水的污染物具有很强的粘连性,把生物方法中的污泥包裹,使微生物膜遭破坏,使生物处理的能力大大减低,同时由于“水解酸化+纯氧曝气”后的污水中BOD非常低,即使在处理过程中添加了生物需要的碳元,证明“水解酸化+纯氧曝气”处理后再采用生物处理方法对污染物质脱除作用不大。

所以腈纶生产污水处理中的难题主要是如何将生化处理后不易生化的污染物质除去,只能针对干法或湿法生产污水中残留的不易生化物的特性,采用物化法处理,才能达到国家规定COD<100mg/l的要求。

2、处理工艺流程

本公司采用选择“LPC法”(物理化学凝聚法污水处理方法),并针对大庆石化公司湿法生产腈纶污水处理委托、上海石化浙江金甬腈纶有限公司干法生产腈纶污水处理委托,分别选用对干法或湿法生产腈纶污水中不可生化的污染物有特殊脱除功效的化学品,并采取微分多级凝聚过程,首先将溶解于污水中的较大分子量的污染物析出,再采用特殊功能的混凝剂和絮凝剂将这些析出的微细低聚物凝聚后沉降分离,有效地降低污水中的COD,使

COD<100mg/l或者更低。

3、LPC物化处理工艺的优点

本工艺为国家科技部《国家级科技成果重点推广计划》技术。

◆ LPC法是由四川亚太环境工程有限公司自主发明并申请专利,其所采用的化学品具有很强的针对性,能确保将污水中的不易生化的污染物从水中分离出来,配套的设备处理效率高、运行成本较少。

◆ LPC法为化学方法,处理时间短,运行不受环境状态(温度、压力、浓度等)的影响,运行稳定,抗水质和水量冲击的能力强。

◆ LPC法采用“高效固液浓缩沉降分离器”,能有效地将分离出的污染物从水中分离。

◆ LPC法能根据水质的变化自动确定加药量,使各种水质情况下的污水处理后始终保证达到COD<100mg/l甚至更低。

◆分离后的沉渣为疏水性物质,不需浓缩可直接干燥,干燥后的污泥呈疏散的颗粒状,含水率60-70%,易于处理、量少。

中石油炼化公司2008年度环境与安全会议期间,由曲天郁处长组织大庆石化研究院、大庆石化、大庆炼化、兰州石化、吉林石化环安处处长等全体代表来四川亚太环境工程有限公司公司特殊水实验场考察干法或湿法腈纶污水处理的整个实验流程,并现场做实验和快速检测处理后的出水指标,处理后的水COD<100mg/l。

4、工程实例

1)四川亚太环境工程有限公司的LPC物化工艺已经在中石油锦州石化700m3/d炼油化工废

水处理装置稳定运行11年;

2) 四川亚太环境工程有限公司的中石油锦西石化1200m3/d炼油化工废水处理装置稳定运行

8年;

3) 四川亚太环境工程有限公司的 LPC物化工艺也在新疆美克化工有限公司6万吨/年1,4

丁二醇生产废水处理厂、含铜废水处理装置采用。

在世界银行贷款2个造纸废水处理厂使用13年;在其它工业废水处理厂已经采用15年以上。

四川亚太环境工程有限公司以EPC方式分包了大庆石化设计院EPC总承包四川石化公司15万吨/年顺丁橡胶生产装置中的污水预处理装置。

四川亚太环境工程有限公司将承担大庆石化公司湿法生产腈纶污水处理装置建设。