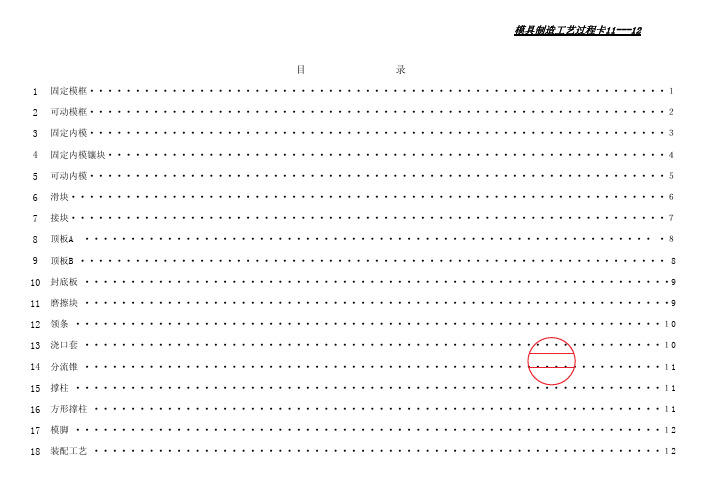

模具零件加工工艺过程卡

模具生产工艺流程卡

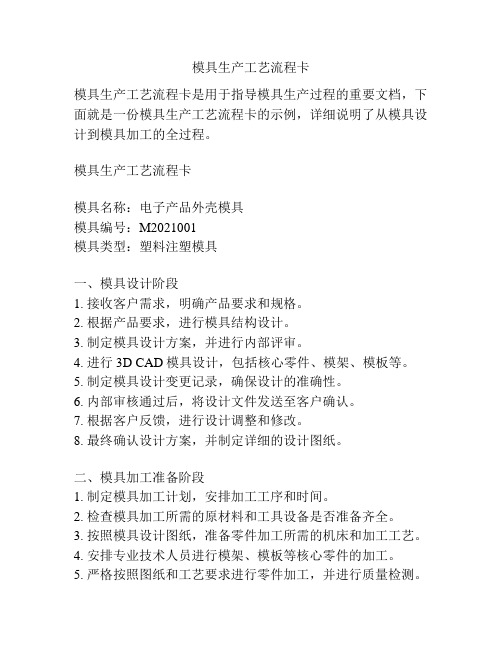

模具生产工艺流程卡模具生产工艺流程卡是用于指导模具生产过程的重要文档,下面就是一份模具生产工艺流程卡的示例,详细说明了从模具设计到模具加工的全过程。

模具生产工艺流程卡模具名称:电子产品外壳模具模具编号:M2021001模具类型:塑料注塑模具一、模具设计阶段1. 接收客户需求,明确产品要求和规格。

2. 根据产品要求,进行模具结构设计。

3. 制定模具设计方案,并进行内部评审。

4. 进行3D CAD模具设计,包括核心零件、模架、模板等。

5. 制定模具设计变更记录,确保设计的准确性。

6. 内部审核通过后,将设计文件发送至客户确认。

7. 根据客户反馈,进行设计调整和修改。

8. 最终确认设计方案,并制定详细的设计图纸。

二、模具加工准备阶段1. 制定模具加工计划,安排加工工序和时间。

2. 检查模具加工所需的原材料和工具设备是否准备齐全。

3. 按照模具设计图纸,准备零件加工所需的机床和加工工艺。

4. 安排专业技术人员进行模架、模板等核心零件的加工。

5. 严格按照图纸和工艺要求进行零件加工,并进行质量检测。

三、模具加工阶段1. 根据模具结构设计图纸,进行模架的组装。

2. 进行模板的加工,并完成零件的组装。

3. 对模具组装后的尺寸和形状进行精度检测。

4. 进行五金配件的加工和组装。

5. 进行模具总装,并进行全套模具的功能测试。

6. 进行模具调试和修正,确保模具正常运行。

四、模具调试阶段1. 根据客户需求和产品要求,进行注塑工艺参数的调试。

2. 对模具进行注塑试模,检测模具的尺寸和注塑零件的质量。

3. 进行修整和调整,解决注塑过程中出现的问题。

4. 根据调试结果,进行参数调整和模具结构的优化。

五、模具完成阶段1. 填写模具生产工艺流程卡,记录模具制造过程的各个环节。

2. 对模具进行最终的全面检测和评审,确保模具的功能和质量。

3. 准备模具交付的所有必要文件和资料。

4. 进行模具交付,包括培训客户使用和维护模具的方法。

模仁、镶件、斜顶、滑块等塑料模具零件的加工工艺与流程

模仁、镶件、斜顶、滑块等塑料模具零件的加工工艺与流程1模胚回厂后,钳工应检查:1、A,B板基准面,是否平齐,基准角是否直角;2、导柱导套开合是否顺畅;3、模架螺钉及牙孔是否标准;4、下导柱及回针是否顺畅;5、模板是否变形、黑皮6、根据模胚图纸加工好顶针避空空,运水,螺丝孔,撑头孔等等模具辅助工艺孔2. 加工预留量原则1、需要热处理加工的工件,热处理前外形备料尺寸单边加0.25mm的磨床余量;2、模仁、镶件需要CNC粗加工的部分,单边预留余量0.2mm;3、钳工铣床粗铣外形单边预留余量0.3-0.5mm,线割后需要磨床加工的工件,成型部位单边预留0.05mm,外形开粗单边预留0.1mm的磨削余量;4、CNC精加工、电脉冲后要镜面抛光,单边留0.03mm的抛光余量。

3. 加工精度要求模具尺寸的制造精度应在0.005~0.02mm范围内;垂直度要求在0.01~0.02mm范围内;同轴度要求在0.01~0.03mm范围内;动、定模分型面的上、下两平面的平行度要求在0.01~0.03mm范围内。

合模后,分型面之间的间隙小于所成型塑料的溢边值。

其余模板配合面的平行度要求在0.01~0.02mm范围内;固定部分的配合精度一般选用0.01~0.02mm范围内;小芯子如果无对插要求或对尺寸影响不大可取双边0.01~0.02mm的间隙配合;滑动部分的配合精度一般选用H7/e6、H7/f7、H7/g6三种。

注意:镜面上如有做了挂靠台阶的镶件,配合不能太紧,否则在镶件从正面往后退敲打时,用来敲打的工具易碰坏镜面,如不影响产品尺寸,可取双边0.01~0.02mm的间隙配合。

4. CNC拆电极的原则模具型腔型芯应先拆外观主体电极,再拆其他主体电极,最后拆局部电极;定模外观电极要考虑整体加工,对CNC清角不到的地方,采用线切割清角,以便定模外观面完整,无接痕;动模深度相差不大的加强筋、筋片、柱子能一起加工的尽量做在一个电极上;比较深的筋片要做镶件,要单独做电极侧打,以防电脉冲时积碳;动模电极尽量不要CNC铣好之后还要线切割清角,如要,应将电极分解拆开或直接采用线切割;动模的筋部和筋位或者柱子的间隔超过35mm,应当分开做,节约铜料。

机工社模具制造工艺 第2版教学课件-项目三 任务二 侧板凸凹模零件加工与工艺卡编制

材 料 Cr12MoV

数量

1

序号 工序名称

工序(工步)内容

工时

钻6-M12的螺纹底孔、攻丝6-M12深25,

5

钳工 钻两个销钉孔的穿丝孔2-φ5

检验

6 热处理a0.8μm 7 平磨

及厚度尺寸35mm,磨侧面基准 B

基于A、B基准,线切割凹模型孔及两个

快走丝线切割

慢走丝线切割

8~10m/s

低于0.2m/s

双向走丝,往复循环

单向走丝,不循环

钼丝, фd为0.1-0.2mm 铜丝, фd为0.1-0.2mm

乳化液或去离子水(冲水) 去离子水(浸没)

0.01~0.02mm, Ra1.6~3.2μm

0.002~0.005mm, Ra0.1~0.8μm

不同类型的机床在走丝速度、加工精度、液体介质、机床价格与 加工工时费等方面都有不同。

项目三 任务二 侧板凸凹模零件加工与工艺卡编制

凹模零件工序图

调整工艺路线: 1、备料:锻件 2、铣:各平面 3、平磨:上下面,基准面B 4、加工中心:点孔;钻、铰基准孔A 5、钳工:【划线、点孔、钻孔、铰孔、攻丝】 6、热处理:淬火 7、平磨:上下面,基准面B 8、线切割:凹模刃口、两个销钉孔

穿丝孔

相同点: (1)线切割加工的电压、电流波形与电火花加工的基本相似。由于工 具电极是直径较小的细金属丝,故脉冲宽度及平均电流等不能太大, 电参数范围较小,属中、精正极性加工,工件常接电源正极。 (2)由线切割加工机理可加工硬质合金等一切导电材料。 不同点: (1)不需要制作电极,可节约电极设计、制造费用,缩短生产周期。 (2)采用水或水基工作液,不会引燃起火。 (3)电极损耗极小,有利于加工精度的提高。 (4)能方便地加工出形状复杂、细小的通孔和外表面。由于切缝很窄 ,去除的材料为整块材料,可用作其他零件,节约贵重金属。

下模座机械加工工艺过程卡片

下模座机械加工工艺过程卡片模座机械加工工艺过程卡片是针对模具制造工艺中的一种常见操作方法。

它是通过制作一张详细的工艺过程卡片来记录制作模座的每个步骤和相关参数,以便于生产人员按照卡片上的要求进行操作。

下面将为您详细介绍制作模座机械加工工艺过程的步骤。

一、工艺准备1.确定模座的加工工艺和要求,包括材料、尺寸、表面要求等。

2.准备相应的加工工具和设备,包括铣床、车床、刨床等机床。

3.检查工艺设备和工具的状况,确保其正常运转和安全性。

二、制定工艺方案1.根据模座的要求,绘制加工工艺图纸。

2.根据加工图纸,确定各道工序的顺序和方法。

3.确定每道工序的刀具、夹具、切削参数等。

三、进行数控编程1.将工艺图纸输入CAD软件,绘制三维模型。

2.根据三维模型,生成数控加工程序。

3.设计夹具和刀具路径,确定切削参数。

四、机床上加工1.将加工工艺卡片分发给相应的操作人员。

2.根据加工卡片上的工艺要求,调整机床和工具。

3.进行粗加工,包括铣削、车削和镗削等。

4.进行精加工,包括修整、打磨和冲孔等。

5.检查加工件的尺寸和表面质量是否符合要求。

五、修整和调试1.对加工完毕的模座进行修整和检查。

2.对于尺寸不合格或表面质量不良的模座,进行修整和改进。

3.进行必要的调试和试验,确保模座的性能和质量达到要求。

六、质量检验1.对加工完毕的模座进行质量检验。

2.使用合适的检测工具和方法,检查尺寸、形状和表面质量。

3.如发现问题,及时进行修正和改进。

七、上机模试模1.对加工完毕且经过检验合格的模座进行上机模试模。

2.根据模具制造要求,将模具组装到相应的设备上进行试模。

3.检查模座与其他模具零部件的配合和协调情况。

以上就是一个模座机械加工工艺过程卡片的详细步骤。

通过制作和使用工艺过程卡片,生产人员能够更加规范化、高效化地进行模座的机械加工,提高生产效率和产品质量。

模具零件加工工艺过程卡片

铣刀

游标卡尺

30

平面磨床

外形尺寸达到精度要求

磁性吸盘

砂轮

游标卡尺

高度规

底图号

50

QC

检查加工部位尺寸

55

钳工

标记

处数

更改文件号

签字

日期

标记

处数

更 改

文 件

号

签字

日期

编制日期

校对日期

标准化日期

会签日期

审核日期

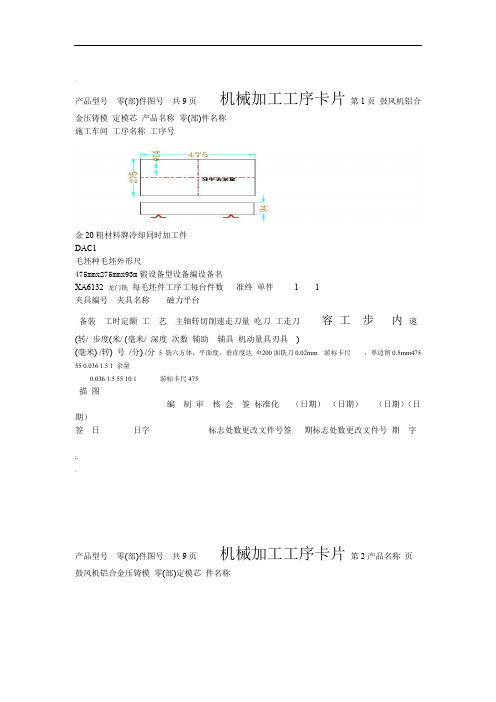

机械加工工艺过程卡片

产 品 型 号

零部件图号

产 品 名 称

鼓风机外壳铝合金压铸模

零部件名称

加工CNC无法加工到位的

放电机

通用夹具

紫铜电极

三次元

慢走丝加工

加工高精度孔,落边料

慢走丝加工

通用夹具

铜丝

游标卡尺

底图号

50

QC

检查加工部位尺寸

55

钳工

标记

处数

更改文件号

签字

日期

标记

处数

更 改

文 件

号

签字

日期

编制日期

校对日期

标准化日期

会签日期

审核日期

机械加工工艺过程卡片

产 品 型 号

零部件图号

产 品 名 称

慢走丝加工

通用夹具

铜丝

游标卡尺

底图号

50

QC

检查加工部位尺寸

55

钳工

标记

处数

更改文件号

签字

日期

标记

处数

更 改

文 件

号

签字

日期

编制日期

校对日期

标准化日期

机械加工工艺过程卡片模板

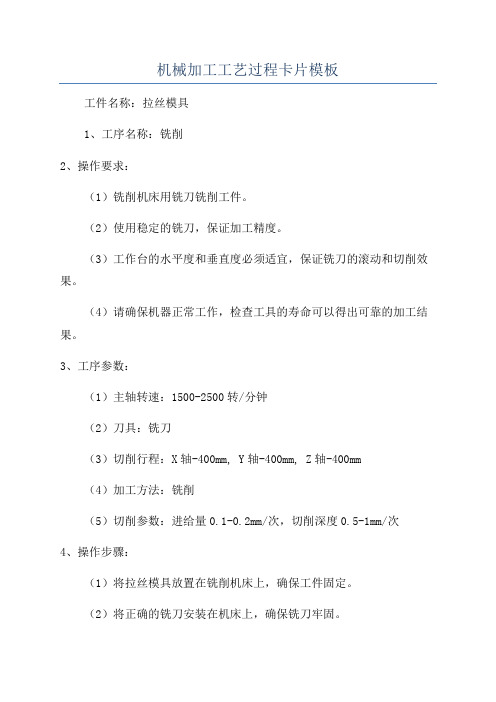

机械加工工艺过程卡片模板

工件名称:拉丝模具

1、工序名称:铣削

2、操作要求:

(1)铣削机床用铣刀铣削工件。

(2)使用稳定的铣刀,保证加工精度。

(3)工作台的水平度和垂直度必须适宜,保证铣刀的滚动和切削效果。

(4)请确保机器正常工作,检查工具的寿命可以得出可靠的加工结果。

3、工序参数:

(1)主轴转速:1500-2500转/分钟

(2)刀具:铣刀

(3)切削行程:X轴-400mm, Y轴-400mm, Z轴-400mm

(4)加工方法:铣削

(5)切削参数:进给量0.1-0.2mm/次,切削深度0.5-1mm/次

4、操作步骤:

(1)将拉丝模具放置在铣削机床上,确保工件固定。

(2)将正确的铣刀安装在机床上,确保铣刀牢固。

(3)回转机轴,将铣刀正确对准工件。

(4)依据设计图样安装棘轮,将进给量调节到需要的值,启动机器,调整主轴转速到设定值。

(5)按照设计图样操作,首先以低进给量开始切削,然后逐渐增加

进给量,以达到需要的加工精度。

(6)加工完成后,复检工件尺寸,若符合要求,则可以将其加以检

验和清理。

5、质量控制:

(1)操作前,必须对工序和工件进行检查,保证加工质量。

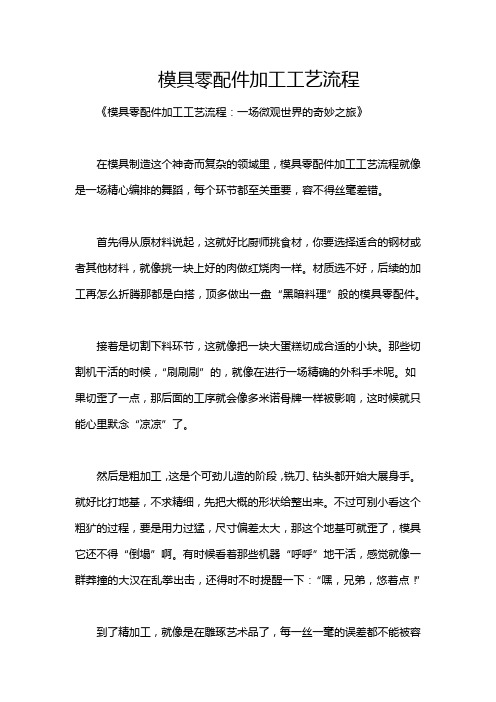

模具零配件加工工艺流程

模具零配件加工工艺流程《模具零配件加工工艺流程:一场微观世界的奇妙之旅》在模具制造这个神奇而复杂的领域里,模具零配件加工工艺流程就像是一场精心编排的舞蹈,每个环节都至关重要,容不得丝毫差错。

首先得从原材料说起,这就好比厨师挑食材,你要选择适合的钢材或者其他材料,就像挑一块上好的肉做红烧肉一样。

材质选不好,后续的加工再怎么折腾那都是白搭,顶多做出一盘“黑暗料理”般的模具零配件。

接着是切割下料环节,这就像把一块大蛋糕切成合适的小块。

那些切割机干活的时候,“刷刷刷”的,就像在进行一场精确的外科手术呢。

如果切歪了一点,那后面的工序就会像多米诺骨牌一样被影响,这时候就只能心里默念“凉凉”了。

然后是粗加工,这是个可劲儿造的阶段,铣刀、钻头都开始大展身手。

就好比打地基,不求精细,先把大概的形状给整出来。

不过可别小看这个粗犷的过程,要是用力过猛,尺寸偏差太大,那这个地基可就歪了,模具它还不得“倒塌”啊。

有时候看着那些机器“呼呼”地干活,感觉就像一群莽撞的大汉在乱拳出击,还得时不时提醒一下:“嘿,兄弟,悠着点!”到了精加工,就像是在雕琢艺术品了,每一丝一毫的误差都不能被容忍。

这个时候的操作员就像一个刺绣大师,精心地在零件上绣图案一样。

什么磨床、电火花加工机之类的,都得做到精益求精。

我曾见过一个老师傅在精加工的时候,那眼睛瞪得跟铜铃似的,大气都不敢喘,就怕一个抖动把那一点点的精度给弄没了。

热处理又是一个关键步骤,这就像是给零配件进行一场魔法洗礼,改变它们的硬度、韧性等性能。

可这魔法不好控制啊,如果火候掌握不好,可能让零配件变得太脆或者太硬,就像面包烤焦了或者没烤熟,都没法吃一样的道理。

最后表面处理这个环节,就像是给零配件穿上漂亮的衣服。

喷漆、电镀之类的能让它们不仅实用而且美观。

有时候觉得这就像给一个朴实的小伙换上一身帅气西装,瞬间气场就不一样了。

模具零配件加工工艺流程的每一个步骤都紧密相连,一环扣一环。

它就像一个紧密协作的小社会,每个环节都是在为了最终产出一个高质量的模具零配件而努力。

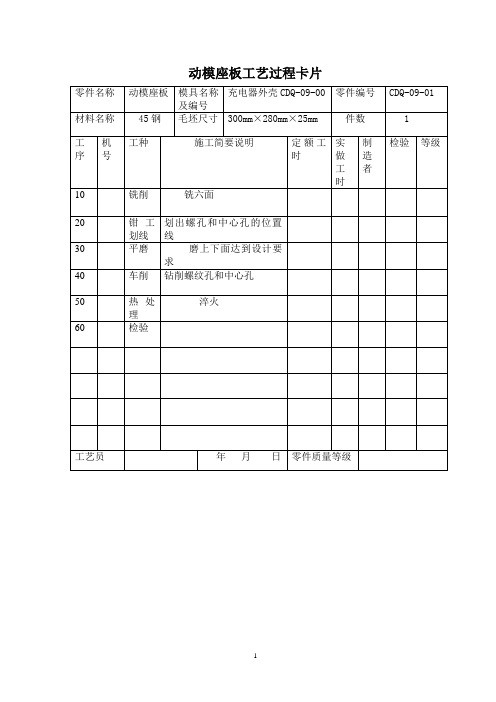

注塑模具相关零件加工工艺过程卡片

实做工时

制造者

检验

等级

10

铣削

铣六面

20

平磨

磨上下面

30

钳工划线

划出型槽的轮廓线和各孔的位置线

40

铣削

铣型槽

50

钳工加工

钻螺纹孔和螺杆孔,攻螺纹

60

磨削

磨型槽及上下面达到设计要求

70

检验

工艺员

年月日

零件质量等级

定模座板工艺过程卡片

零件名称

定பைடு நூலகம்座板

模具名称及编号

充电器外壳

零件编号

CDQ-09-04

30

钳工划线

划出ø16螺孔中心线

40

钻削

钻削螺纹孔

50

钳工划线

划出ø8螺孔中心线

60

钻削

钻削螺纹孔

70

热处理

淬火

80

检验

工艺员

年月日

零件质量等级

型芯板工艺过程卡片

零件名称

型芯板

模具名称及编号

充电器外壳

零件编号

CDQ-09-15

材料名称

45钢

毛坯尺寸

300mm×280mm×70mm

件数

1

工序

机号

工种

施工简要说明

施工简要说明

定额工时

实做工时

制造者

检验

等级

10

铣削

铣六面

20

平磨

磨上下面

30

钳工划线

划出型槽的轮廓线和各孔的位置线

40

铣削

铣型槽

50

电火花

电火花加工精密部位

60

钳工加工

钻螺纹孔和螺杆孔,攻螺纹

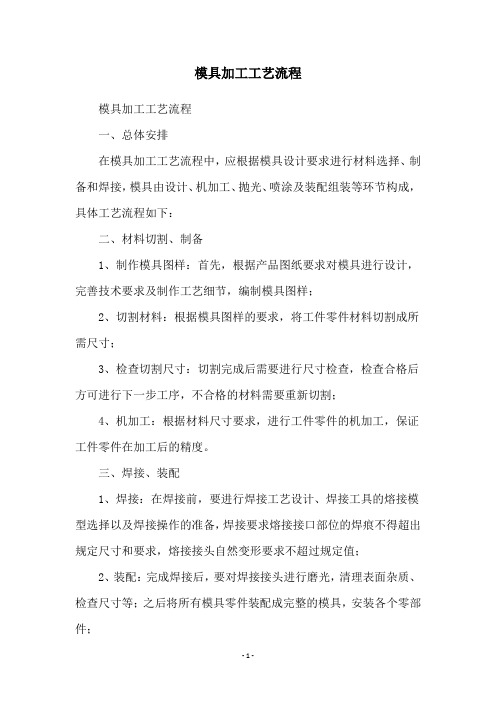

模具加工工艺流程

模具加工工艺流程

模具加工工艺流程

一、总体安排

在模具加工工艺流程中,应根据模具设计要求进行材料选择、制备和焊接,模具由设计、机加工、抛光、喷涂及装配组装等环节构成,具体工艺流程如下:

二、材料切割、制备

1、制作模具图样:首先,根据产品图纸要求对模具进行设计,完善技术要求及制作工艺细节,编制模具图样;

2、切割材料:根据模具图样的要求,将工件零件材料切割成所需尺寸;

3、检查切割尺寸:切割完成后需要进行尺寸检查,检查合格后方可进行下一步工序,不合格的材料需要重新切割;

4、机加工:根据材料尺寸要求,进行工件零件的机加工,保证工件零件在加工后的精度。

三、焊接、装配

1、焊接:在焊接前,要进行焊接工艺设计、焊接工具的熔接模型选择以及焊接操作的准备,焊接要求熔接接口部位的焊痕不得超出规定尺寸和要求,熔接接头自然变形要求不超过规定值;

2、装配:完成焊接后,要对焊接接头进行磨光,清理表面杂质、检查尺寸等;之后将所有模具零件装配成完整的模具,安装各个零部件;

3、抛光、喷涂:安装完毕后,要进行抛光和喷涂;抛光要求所有表面完美无缺,处理后的模具表面光滑平整,以满足微抛光和美观的要求;喷涂要求可耐磨拉伸、腐蚀等负荷。

四、模具装配

1、模具模板:模具模板主要由护板、槽洞模板、锁模件等组成,它们在模具开模过程中起着重要作用。

2、模具模块:模具模块是模具的核心部分,它包括凸出部件、分离部件、弹性部件等,用以把工件零件设计成产品图形;

3、模具模座:模具模座用以固定模具模型,是模具的重要部分,一般由底座、支撑等组成。

五、模具检测

在模具加工完成后,需要对其进行合格检验,涉及的检测项目有尺寸精度、表面质量检测、尺寸公差等,确保模具加工工艺及质量达到要求。

模具工艺卡

CNC按照三维图档加工,加工内腔、抽气块、浇口套配合孔及滑块的配合处、锁块的配合槽。要求配合间隙按照二维图纸公差加工。用镗刀加照二维图纸 公差要求制作。垂直度位置度和同圆度保证在0.01以内。加工密封槽到工导柱孔,要求直径按图面尺寸要求。并点好所有的孔。加工后面料缸的配合槽和 CNC精加工 浇口套的台阶及定位槽,加工安装点冷却的槽和压铜管槽,并点好反面所有相关的孔,要求所有可加工的地方要加工到位。所有加工面要求垂直度位置度 和平行度保证在0.03以内。定动模错腔不能超过0.03mm。厚度正反两个平面都留0.2的磨床余量,CNC要求在模框外形加工一个基准面。

11 12 13 14

修配 端面铣 划线

ห้องสมุดไป่ตู้

15

16

加工安装油缸架的螺纹底孔和水管接头过孔,加工安装锁模块和安装集中水箱的螺纹底孔和抽气管过孔,并要求孔口部倒角,加工好螺纹,要求螺纹垂直, 有效牙要求14牙以上。与油缸架组合后调整好位置后粗加工定位销孔,留0.2的余量后用铰刀铰定位销孔。按照孔的深度加工,铰孔时深度留1-2mm不到底。 钻孔攻丝铰孔 粗加工反面抽气阀装置的导向块定位销孔,留双面0.2的余量后再用铰刀铰孔,要求安装好抽气阀、阀芯、导向块、阀杆、调整好位置(用公司自做的抽气 阀滑块来定位置,扭紧螺丝才能加工定位销孔)后加工。加工滑块排屑孔,要求侧面的孔口都倒角C1.5。 修配锁块、滑块等,定动模组合后先把滑块固定,修配滑块与固定模配合面,修配到位。可以采用电磨头,可以在合模机上修配但要求先手工修配到一定 位置后再上合模机修配。修配锁紧块时也相同原理。修配滑块的锁紧斜面,要求是定动模组合在合模机上修配,在120T压力下到位。在修配中可以采用电 修配 磨头,但要求磨后抛光,抛光后合模配合,按此程序直至修配完工。 组合内模、压条、领条、滑块、油缸架等零件,调整好油缸,顺畅后加工安装油缸的螺纹底孔,螺纹底孔的位置从油缸上螺定螺丝过孔中复制过来。确认 位置后拿开油缸后加工螺纹底孔,并口部倒角。并加工螺纹,有效牙14牙以上。攻好牙后再把油缸组合调整位置,要求滑块在油缸后的运动顺畅,无不良 钻孔攻丝 情况,扭紧螺丝后油缸滑块都运动合理。加工油缸与油缸架的定位销孔,留0.2的铰刀余量,并同时铰好定位销孔,配合间隙为0.01-0.02mm。依此方法安 装好2个油缸。

加工工艺流程卡

加工工艺流程卡

注意:严格按照作业流程进行生产,以上所有尺寸后附图纸,标明实测尺寸。

每个作业流程零部件都要先进行自检,由车间主任签字确认后,再向检验员报检,并填写判定结果(合格、不合格)并签名。

如有不合格的在纠正后必须重新进行检验,合格后才可以转到下一道工序继续作业。

钢架蒙皮工艺流程卡

注意:严格按照作业流程进行生产,以上所有尺寸后附图纸,标明实测尺寸。

每个作业流程零部件都要先进行自检,由车间主任签字确认后,再向检验员报检,并填写判定结果(合格、不合格)并签名。

如有不合格的在纠正后必须重新进行检验,合格后才可以转到下一道工序继续作业。

模具零件加工工序过程卡片新

.产品型号零(部)件图号共9页机械加工工序卡片第1页鼓风机铝合金压铸模定模芯产品名称零(部)件名称施工车间工序名称工序号金20粗材料牌冷却同时加工件DAC1毛坯种毛坯外形尺475mmx275mmx93m锻设备型设备编设备名XA6132 龙门铣每毛坯件工序工每台件数准终单件 1 1夹具编号夹具名称磁力平台备装工时定额工艺主轴转切削速走刀量吃刀工走刀容工步内速(转/ 步度(米/ (毫米/ 深度次数辅助辅具机动量具刃具)(毫米) /转) 号/分) /分5 铣六方体,平面度,垂直度达Ф200面铣刀0.02mm 游标卡尺,单边留0.5mm475 55 0.036 1.5 1 余量0.036 1.5 55 10 1 游标卡尺475描图编制审核会签标准化(日期)(日期)(日期)(日期)签日日字标志处数更改文件号签期标志处数更改文件号期字;..产品型号零(部)件图号共9页机械加工工序卡片第2产品名称页鼓风机铝合金压铸模零(部)定模芯件名称施工车工序名工序金20粗材料牌冷却同时加工件DAC1毛坯种毛坯外形尺475mmx270mmx93m锻设备型设备名设备编号深孔加工数控机XA6132 台每毛坯件数工序工时每台件数准终单件 1 1夹具编号夹具名称压板工工时定额艺装备主轴转切削速走刀量工吃刀走刀容内工步速(转/ 度(步米/ (毫米/ 深度次数辅助辅具刃具量具机动)(转) 毫米分/ 号) /分) /深孔加工Ф140.036 1.5 1 游标卡尺深孔加工冷却油路5 475 55 钻头装订号标准化签会核审制编;..(日期)(日期)(日期)(日期)签日更改文件号期期字日标志处数签标志处数更改文件号字产品型号零(部)件图号共9页机械加工工序卡片第2页产品名称鼓风机铝合金压铸模零(部)件名称定模芯施工车间工序号工序名称金工25 刨材料牌号同时加工件数冷却液DAC 1毛坯种类毛坯外形尺寸475mmx270mmx93mm锻件设备型号设备名称设备编号B665 铣床每台件数工序工时每毛坯件数单件准终 1 1夹具编号夹具名称平口虎钳吃刀走刀量切削速主轴转备装走刀工时定额艺工工容内步工;. .次数/ 深度度(米/ (毫米速步(转/ 辅助机动刃具量具辅具)) /转) (毫米/分) /分号钻头,丝攻游标卡尺寻边器10 打孔攻牙M14描图描校底图号装订号会签制编标准化核审(日期)(日期)(日期)(日期)签日期处数标志更改文件号处数标志更改文件号签字日期字产品型号零(部)件图号共9页机械加工工序卡片第2页鼓风机铝合金压铸模定模芯产品名称零(部)件名称施工车间工序名称工序号金工粗磨30材料牌号同时加工件数冷却液DAC 1毛坯种类毛坯外形尺寸475mmx270mmx93mm锻件设备型号设备编号设备名称M7232 CNC每台件数工序工时每毛坯件数1准终单件 1;..夹具名称夹具编号磁性吸盘工时定额工艺装备工吃刀走刀量主轴转切削速走刀步内容工深度毫米/ (米/ (速(步转/ 度次数辅具辅助刃具机动量具)毫米/转) (号/分) /分)游标卡尺百分CNC0.01 0.5 1 进行粗加工,进行大余量去除,留0.5mm进行精修30Ф5 4000 1500 表游标卡尺百分12钨钢刀10 四个R6000角加工30000.010.3Ф1表图描底图号会签核标准化编制审(日期)(日期)(日期)(日期)签日期标志处数更改文件号标志处数更改文件号签字日期装订号字产品型号零(部)件图号共9页机械加工工序卡片第3页鼓风机铝合金压铸模定模芯产品名称零(部)件名称施工车间工序号工序名称金工钻40材料牌号冷却液同时加工件数DAC 1 毛坯外形尺寸毛坯种类475mmx270mmx93mm锻件设备型号设备名称设备编号热处理每台件数工序工时每毛坯件数1准终单件1;..夹具编号夹具名称平口虎钳工时定额备工艺装主轴转切削速走刀量工吃刀走刀容步工内速(转/ 度(米/ (毫米/ 步深度次数辅助刃具机动辅具量具)) (毫米/分) /转/分) 号热处理,淬火,达48-52HRC 5回火10描图15校描底图号装订号会签制编标准化核审(日期)(日期)(日期)(日期)签日期标志日期处数更改文件号更改文件号标志处数签字字产品型号零(部)件图号共9页机械加工工序卡片第4页鼓风机铝合金压铸模定模芯零(部产品名称)件名称施工车间工序号工序名称金工50 数控铣材料牌号冷却液同时加工件数1DAC;..毛坯外形尺寸毛坯种类470mmx270mmx91.7mm锻件设备编号设备名称设备型号大水磨工序工时每台件数每毛坯件数准终 11 单件夹具编号夹具名称平口虎钳工时定额工艺装备主轴转切削速工走刀量吃刀走刀容步内工速(转/ 度(米/ (毫米步/ 深度次数辅助机动辅具量具刃具/分) /分号) /转) (毫米)平面磨床,磨上下平面度,公差在正负0.05mm 高度规砂轮 5 80 1275 40 0.13 1高砂轮度规0.13 0.05mm1 120 千分表10 1275 平面磨床,磨前后左右平面度,公差在正负80描图装订号会签标准化制审核编(日期)(日期)(日期)(日期)签日期日期标志处数更改文件号字标志处数更改文件号签字产品型号零(部)件图号共9页机械加工工序卡片第5页产品名称鼓风机铝合金压铸模零(部)件名称定模芯施工车间工序名称工序号金工70 精磨材料牌号同时加工件数冷却液;..DAC 1毛坯外形尺寸毛坯种类470mmx270mmx91.7mm锻件m设备编号设备型号设备名称M7232 CNC工序工时每台件数每毛坯件数准终单件 11夹具编号夹具名称磁性吸盘工时定额艺装备工主轴转切削速走刀量工吃刀走刀容步内工速(转/ 度(米步/ (毫米/ 深度次数机动量具辅具辅助刃具/分) /分) /转) (毫米)号百分游标卡尺8000 3000 0.01 0.05 5 CNC进行精修,能加工到位全部到位1 钨钢刀具表底图号装订号会签审制编核标准化(日期)(日期)(日期)(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期产品型号零(部)件图号共9页机械加工工序卡片第6页产品名称鼓风机铝合金压铸模零(部定模芯)件名称施工车间工序号工序名称金工80数控铣;..同时加工件冷却1 DAC毛坯外形尺475mmx270mmx93m锻设备编设备型工序工每台件准单11夹具名磁力平工时定切削走刀吃走//毫/深次辅机)毫)))标准(日期(日期产品型号零(部)件图号共9页机械加工工序卡片件名称)部(零鼓风机铝合金压铸模产品名称页7第定模芯;..施工车间工序号工序名称90 金工数控铣冷却同时加工件材料牌1 DAC毛坯外形尺毛坯种475mmx270mmx93m锻设备编设备名设备型工序工每毛坯件每台件准终 1单件 1夹具名称夹具编号平口虎钳工时定额工艺装备主轴转切削速走刀量工吃刀走刀步内容工速(转/ 步度(米/ (毫米/ 深度次数辅助辅具刃具机动量具)毫米/转) (/分) /分) 号5 5 7640 三坐标测量仪120 0.016 钳工检查,0.05描图校描底图号会审编制核签标准化(日期)(日期)(日期)(日期)装订号期日字签更改文件号处数标志期日字签更改文件号处数标志;.。

模具零件加工工艺卡(参考)

6 钻孔

钻 4 个 ? 6.8 高为 25 的孔

300× 200× 50

件数

1件

加工设备 打磨机床

夹具

工艺设备 刀具

量具

平口虎钳

砂轮

游标卡尺

备注 打磨

普通铣床

平口虎钳 ? 16 铣刀 游标卡尺

打磨机床

平口虎钳

砂轮

游标卡尺

普通铣床 普通铣床

平口虎钳 平口虎钳 平口虎钳

? 10 铣刀 游标卡尺

小锉刀、 砂纸

普通铣床 普通铣床 普通铣床 数控铣床 数控铣床 电火花成型机

平口虎钳 平口虎钳 平口虎钳 平口虎钳 平口虎钳

小锉刀、 砂纸

? 6.8 钻 头

M8攻丝刀

? 11.8 钻 头

? 12 铰刀

游标卡尺 游标卡尺 游标卡尺 游标卡尺 游标卡尺

以工序 6 的孔中 心为攻丝中心

以工序 8 的孔中 心为铰孔中心

平口虎钳 ? 8 钻头 游标卡尺

3 钻孔

4

铣沉

孔

5 钻孔

6 攻丝

7 钻孔

8 攻丝

编制者 / 日期

钻 1 个 ? 12 的通孔 铣 1 个 ? 51 高为 15 的沉孔

钻 2 个 ? 5 高为 16 的孔 攻 2 个 M6的螺纹

钻 2 个 ? 4.2 高为 14 的孔 攻 2 个 M5的螺纹 05 模具 3 班 王大华 /2008.3.28

量具

平口虎钳

砂轮

游标卡尺

备注 打磨

普通铣床

平口虎钳 ? 16 铣刀 游标卡尺

打磨机床

平口虎钳

砂轮

游标卡尺

普通铣床

平口虎钳 ? 10 铣刀 游标卡尺

模具生产工艺流程卡

模具生产工艺流程卡

《模具生产工艺流程卡》

模具生产工艺流程卡是模具生产过程中重要的文件,它记录了模具的制造过程和相关要求。

模具生产工艺流程卡的制作,对模具生产工艺的稳定和提高生产效率起着重要的作用。

首先,制定模具生产工艺流程卡,需要对模具的生产工艺进行深入研究和分析。

这包括材料的选择、加工工艺、工艺参数、设备选择等方面的考量。

在此基础上,编制出详细的工艺流程卡。

这些信息需要清晰明了地记载在工艺流程卡上,以便于生产人员按照流程进行生产操作。

其次,模具生产工艺流程卡需要确定生产过程中的关键控制点和质量要求。

通过对模具生产过程中的关键环节进行把控,可以有效地提高模具的生产合格率,并减少不良品的出现。

此外,严格的质量要求也需要在工艺流程卡上进行详细记录,以便于生产人员严格按照质量标准进行操作。

最后,定期对模具生产工艺流程卡进行检查和更新。

随着生产技术的不断发展,模具生产工艺可能会发生变化。

因此,需要定期对工艺流程卡进行更新,以确保其中的信息是最新和准确的。

同时,检查工艺流程卡是否能够完整、准确地反映模具生产过程中的各个环节,并及时进行修正和完善。

总之,模具生产工艺流程卡在模具生产中扮演着重要的角色。

通过制定和执行规范的工艺流程卡,可以有效地保证模具生产

过程的质量和稳定性,提高生产效率,降低生产成本。

因此,制定和使用模具生产工艺流程卡是模具生产过程中的重要环节。

模具零件加工工艺流程

模具零件加工工艺流程嘿,咱今儿就来唠唠模具零件加工工艺流程这档子事儿。

你说模具零件加工,那就好比是给一个大机器打造合身的小零件,每个都得恰到好处,不然这机器可就运转不灵光啦!咱先说说选材吧,这就好比是给要盖房子选砖头,得挑结实的、合适的。

不同的模具需要不同的材料,就跟不同的房子得用不同的砖头一个理儿。

要是选错了材料,那后面可就麻烦大啦,加工起来费劲不说,做出来的零件还可能不顶事儿呢!选好了材料,就得开始加工啦。

这就像是雕琢一块璞玉,得精心打磨。

车削、铣削、磨削等等,各种手段都得上。

车削就像是给材料瘦身,铣削像是给它雕刻出各种形状,磨削呢就像是给它抛光,让它变得光滑细腻。

这一步步的,可都不能马虎,就跟咱给自己打扮一样,得细致入微。

加工过程中还得注意尺寸精度和表面质量。

尺寸要是不对,那装都装不上去,那不就白瞎啦!表面质量也很重要啊,要是粗糙得跟砂纸似的,那能好用吗?这就好比是一件衣服,要是皱皱巴巴的,穿出去也不好看呀。

然后还有热处理呢,这可相当于是给零件来个“强身健体”。

通过热处理,让零件变得更结实、更耐用。

就像咱锻炼完身体,更有劲儿了一样。

再说说装配吧,这就像是搭积木,得把一个个小零件巧妙地组合在一起。

每个零件都得在自己的位置上,不能松也不能紧,得刚刚好。

不然这模具用起来可就不顺畅啦。

哎呀,你想想,要是模具零件加工不好,那生产出来的东西能好吗?就好比是一辆车,要是零件都不行,那还能跑得稳当吗?所以啊,这模具零件加工工艺流程可真是太重要啦,一点都不能马虎!咱得认真对待每一个环节,就像对待宝贝一样。

这样做出来的模具零件才能质量过硬,才能让咱的生产顺顺利利的呀!这可不是开玩笑的事儿,这是关系到产品质量和生产效率的大事儿呢!你说是不是这个理儿?原创不易,请尊重原创,谢谢!。

垫板冷冲压模具设计及主要零件加工工艺过程卡的编制

目录摘要 1绪论 3第1章工件分析 4第2章零件的工艺分析 52.1 结构与尺寸 52.2 精度 52.3 材料 5第3章确定冲裁工艺方案 6第4章确定模具总体结构方案 74.1 模具类型 74.2 操作与定位方式 74.3 卸料与出件方式 74.4 模架类型及精度 74.5 凸模设计 7第5章工艺设计计算 85.1 排样设计与计算 85.2 计算冲压力与压力中心,初选压力机 95.3 计算凸、凹模刃口尺寸及公差 11第6章设计选用零件、部件,绘制模具总装草图 13 6.1 凹模设计 136.2 凸模设计 146.3 凸凹模的设计 166.4 定位零件 186.5 卸料与出件装置 186.6 模架及其它零件的选用 21第7章压力机的校核 257.1 公称压力 257.2 滑块行程 257.3 行程次数 257.4 工作台面的尺寸 257.5 滑块模柄孔尺寸 257.6 闭合高度 25第8章模具主要零件加工工艺规程的编制 268.1 冲压模具制造技术要求 268.2 总装工艺 268.3 加工要求 28总结 29致谢 30参考文献 31摘要该垫板形状简单,结构对称。

设计内容从零件工艺性分析开始。

首先,确定该模具类型为倒装式落料、冲孔复合模;接着,做工艺计算,计算出冲压力、压力中心、选择压力机。

然后,根据计算出确定模具的凸、凹模尺寸和形状。

最后,设计其他零部件并对压力进行校核,无问题后绘图,完成设计。

经过分析,只需2道工序落料和冲孔,通过挡料钉进行2次加工将零件生产出来。

当中使用导正销可以确保孔位精度和生产率。

关键词:垫板;凸模;凹模,倒装复合冲裁模ABSTRACTThe plate shape is simple, the structure is symmetrical. Design content part manufacturability analysis from the beginning. First, we determine the mould for flip chip type blanking, punching compound die;Then, do process calculation, calculate the impact pressure, the pressure center, choose to press. Then, according to calculate the mould of convex and concave die size and shape. Finally, the design of other parts and the stress checking, no problem after drawing, complete the design.Through the analysis, just 2 steps blanking and punching,through keep-off nail for processing the parts produced twice. Use of guide pin can ensure a hole accuracy and productivity.Keywords: plate; Punch; Die, inversion compound blanking die绪论冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。

模具零件加工工艺过程卡

13

铣孔

将工件翻转,平口钳夹持工件,铣出导套孔、导柱孔

铣工

XK714

Ф4铣刀

14

钳工

去除毛刺

钳工

钳工台

15

清洗

清洗

清洗机

16

检查

终检

校验

游标卡尺,直尺

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

2010年12月20

描图

描校

底图号

装订号

铣工

XK714

Ф20立铣刀,游标卡尺

3

精铣表面

精铣毛坯各个平面至要求尺寸

铣工

XK714

Ф20立铣刀,游标卡尺

4

钳工划线

将工件平放在划线板上,划线定位各孔

钳工

钳工台

划针,板尺,游标卡尺

5

钳工打孔

平口虎钳夹持工件,Ф4.5钻头钻出螺纹孔,Ф12.5钻头钻出导柱孔

钳工

立式钻床

Ф4.5钻头,Ф12.5钻头,

机械加工工艺过程卡片

(厂 名)

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

共页

第页

材料牌号

毛坯种类

毛坯外型尺寸

每毛坯可制作件数

每台件数

备注

工序号

工序名称

工序内容

车 间

工 段

设 备

工艺装备

工 时

准终

单件

1

下料

锻造,各边毛坯余量2mm

自由锻

模具零件加工工艺卡(参考)【范本模板】

分步扩孔

10

铣沉孔

铣4个Ø50高为10沉孔

普通铣床

平口虎钳

Ø50铣刀

游标卡尺

以工序9的孔中心作为沉孔中心

11

钻孔

钻2个Ø8高为85的孔

普通铣床

平口虎钳

Ø8钻头

游标卡尺

14

钻孔

钻2个Ø8高为16的孔

普通铣床

平口虎钳

Ø8钻头

游标卡尺

15

挖槽

铣二个最大直径16,最小直径为10,高度为2的槽

普通铣床

游标卡尺

以工序5的孔中心作为沉孔中心

7

铣沉孔

铣4个Ø41高为1的沉孔

普通铣床

平口虎钳

Ø41铣刀

游标卡尺

以工序5的孔中心作为沉孔中心

编制者/日期

审核者/日期

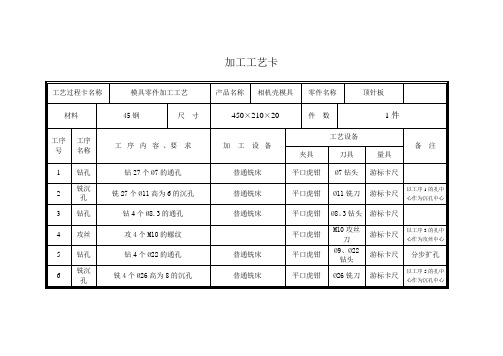

加工工艺卡

工艺过程卡名称

模具零件加工工艺

产品名称

相机壳模具

零件名称

动模板

材料

45钢

尺寸

450×330×80

件 数

1件

工序号

工序

名称工序Leabharlann 容、要 求工序号工序

名称

工序内容、要 求

加 工设备

工艺设备

备 注

夹具

刀具

量具

1

钻孔

钻4个Ø11的通孔

普通铣床

平口虎钳

Ø11钻头

游标卡尺

2

铣沉孔

铣4个Ø18高为11的沉孔

普通铣床

平口虎钳

Ø18铣刀

游标卡尺

以工序1的孔中心作为沉孔中心

3

钻孔

钻6个Ø15的通孔

普通铣床

平口虎钳

Ø9、Ø15钻头

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

13铣孔Biblioteka 将工件翻转,平口钳夹持工件,铣出导套孔、导柱孔

铣工

XK714

Ф4铣刀

14

钳工

去除毛刺

钳工

钳工台

15

清洗

清洗

清洗机

16

检查

终检

校验

游标卡尺,直尺

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

2010年12月20

描图

描校

铣工

XK714

Ф20立铣刀,游标卡尺

3

精铣表面

精铣毛坯各个平面至要求尺寸

铣工

XK714

Ф20立铣刀,游标卡尺

4

钳工划线

将工件平放在划线板上,划线定位各孔

钳工

钳工台

划针,板尺,游标卡尺

5

钳工打孔

平口虎钳夹持工件,Ф4.5钻头钻出螺纹孔,Ф12.5钻头钻出导柱孔

钳工

立式钻床

Ф4.5钻头,Ф12.5钻头,

铣工

XK714

Ф2球头铣刀,游标卡尺

10

精铣凹槽

平口钳夹持工件,精铣型芯凹槽,至要求尺寸

铣工

XK714

Ф2球头铣刀,游标卡尺

11

粗铣定模板孔

平口钳夹持工件,粗铣定模板孔,保留精加工余量0.1mm

铣工

XK714

Ф8平底铣刀,游标卡尺

12

精铣定模板孔

平口钳夹持工件,精铣定模板孔,至要求尺寸

铣工

XK714

底图号

装订号

6

钳工绞孔

攻4个M10螺纹孔

钳工

钳工台

丝锥,游标卡尺

7

粗铣行腔

平口钳夹持工件,粗铣模具型腔,保留精加工余量0.1mm

铣工

XK714

Ф12球头铣刀,游标卡尺

8

精铣行腔

平口钳夹持工件,精铣模具型腔,至要求尺寸

铣工

XK714

Ф12球头铣刀,游标卡尺

9

粗铣凹槽

平口钳夹持工件,粗铣型芯凹槽,保留精加工余量0.1mm

机械加工工艺过程卡片

(厂 名)

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

共页

第页

材料牌号

毛坯种类

毛坯外型尺寸

每毛坯可制作件数

每台件数

备注

工序号

工序名称

工序内容

车 间

工 段

设 备

工艺装备

工 时

准终

单件

1

下料

锻造,各边毛坯余量2mm

自由锻

锯床

游标卡尺

2

粗铣

平口钳夹持工件,粗铣毛坯各个平面,保留精铣余量0.2mm