螺杆组合图集

双螺杆挤出机结构及主要零件

双螺杆挤出机构造及主要零件双螺杆挤出机的零部件组成与单螺杆挤出机的零部件组成根本相似。

两种挤出机不同之处是双螺杆挤出机的机筒内有两根螺杆、加料局部采用螺旋强制向机筒内供料,螺杆用轴承的规格和布置比拟复杂。

双螺杆挤出机的组成零部件位置如图1所示。

图1 双螺杆挤出机主要零部件组装位置1—连接法兰;2—分流板;3—机筒;4—电阻加热;5—双螺杆;6—螺旋加料装置;7—料斗;8—螺杆轴承;9—齿轮减速箱;10—传送带;11—电动机;12—机架1、螺杆构造双螺杆中的螺杆构造类型有多种,在双螺杆挤出机的分类中,有旋向不同螺杆及螺杆组合啮合与否型螺杆;以螺杆的螺纹局部组成和螺杆的外形分类,还有多种类型。

(1) 按螺杆的螺纹局部组成分可分为整体式螺杆和组合式螺杆。

①整体式螺杆整体式螺杆中可分为螺纹局部外圆直径完全一样的圆柱形螺杆和外圆直径逐渐缩小的圆锥形螺杆。

圆柱形螺杆中又分为螺杆的螺距从加料段至均化段逐渐变小型螺杆和螺纹距不变、而螺纹棱宽度由加料段至均化段逐渐加大变宽型螺杆。

②组合式螺杆组合式螺杆是指螺杆的螺纹局部由几个不同形式的螺纹单元组合而成,这些螺纹单元装在一根带有长键的轴上或组装在六角形芯轴上,成为一根挤塑某种塑料的专用螺杆。

啮合型同向旋转双螺杆构造多采用组合式螺杆。

(2) 按两根螺杆的轴心线平行与否分双螺杆又分为两根螺杆直径一样、组装后两根螺杆的轴心线平行的圆柱形螺杆和两根螺杆直径由大到小逐渐变化、组装后两根螺杆轴心线不平行的圆锥形螺杆。

这两种螺杆的外形构造如图2所示。

图2 圆柱形和圆锥形双螺杆的外形构造2、机筒构造双螺杆挤出机的机筒构造和单螺杆挤出机的机筒构造形式一样,也分整体式机筒和分段组合式机筒。

机筒构造形式如图3所示。

图3 双螺杆挤出机的机筒构造1一排气口;2—进料口在双螺杆挤出机中,啮合异向旋转双螺杆和锥形双螺杆挤出机一般多采用整体式机筒;只有少数大型挤出机采用分段组合式机筒,目的是为了方便机械加工和节省一些较贵重的合金钢材。

双螺杆组合排列原则

双螺杆组合排列原则塑料混合是一种有效的将多种组分的原料加工成更均匀、更实用的产品过程。

这一过程中主要发生的是物理反应,当然也存在少量的化学反应。

特殊的,例如反应挤出,我们所期望的更多是化学反应而非物理反应。

而无论是物理还是化学反应,都要求材料的充分混合辊炼,因此就有了共混设备这一有力的加工手段执行者。

先确认几个概念:1.预处理:我们通常说的预处理很多时候是指材料的水分预处理。

由于聚合物和添加剂都具有吸水性,而温度波动和仓库的潮湿都有可能是原材料吸湿,而这正是我们所不希望看到的。

熔融聚合物,如尼龙,聚酯等对水分极其敏感的材料,水分的存在将导致他们的降解,从而导致了各项性能指标的恶化甚至是导致加工失败。

目前比较实用的干燥方式多为热风循环干燥形式。

2.预混合:对于单螺杆而言,吃料能力很大程度上影响了混合效果,很多时候即使是单纯的颜色处理都会因为混合的不均匀而导致材料同批次的前后色差以及后期加工的颜色不均一性;而对于双螺杆,虽然吃料能力基本上不影响混合效果,而且为了计量精确,理论上是应该所有组分在喂料口单独计量、单独喂入。

但是这就意味着需要多个精确喂料器,而这对共混厂家而言是非常的不经济的,因此我们在加工双组分及多组分的材料前,大多都进行预混合。

目前的混合设备多为立式高速搅拌机。

3.分散混合:分散混合是将组分的粒度尺寸减小,将固体块或者聚集体破碎成微粒,或者是不相容的聚合物的分散相尺寸达到所要求的范围。

这一过程通常是依靠大厚度大角度的捏合盘来实现。

4.分配混合:分配混合是使个组分的空间分布达到均匀。

形象点说也就是“平均主义”,保证混合设备内通过分配元件的熔体中各组分的分布均匀。

这个通常是靠窄片小角度捏合盘来实现。

极端的情况先会采取齿轮分配元件来实现。

5.停留时间分布:同批次物料在通过喂料口后通过分散,分布混合最终挤出离开混合设备的时候长短的分布。

这一指标最主要的意义在于评估设备的自洁能力。

其实还有更多的各种公式,我个人觉得这对于我们在实际设计中有一定的指导意义,可惜我这里没有扫描仪,而我这个人又比较懒,公式我就不大打上来了。

一组 绘制连杆螺栓零件图

• 普通螺纹标注:由螺纹代号,螺纹公差带号和螺纹旋合长度代 号三部分组成 • 螺纹代号具体格式: 牙型符号*公差直径x螺距*旋向 螺纹公差代号 中径公差代号*顶径公差带号-旋合长度代号

尺寸测量

• 确定螺纹的线数和旋向 • 确定牙型和螺距 • 确定大型的螺纹长度或深度

连杆螺栓图片

螺纹的基本要素

螺纹牙型:在通过螺纹轴线的断面上,螺纹的轮廓形状称为螺 纹牙型 大径,中径,小径 线数:有单线和多线之分 导程:同一条螺纹线上的相邻两牙在中径线上对应两点间的轴 向距离称为导程,用ph表示 螺距 旋向:有左旋和右旋之分

螺纹分类

分为连接螺纹和转动螺纹

知识目标

1.掌握汽车发动机连杆螺栓的测量方法 2.掌握汽车发动机连杆螺栓的绘制方法 3.掌握螺栓等常用件的表达方法 4.进一步掌握尺寸公差与配合、形位公差、表面粗糙度的标注方 法

能力目标

1.能够通过查阅资料制定连杆螺栓测绘方案; 2.能够合理选择测量工具,采用正确的测量方法测量连杆螺栓的 尺寸及公差、形状和位置公差; 3.能够正确使用绘图工具,采用合理的零件表达方案,绘制连杆 螺栓的零件图。

绘制连杆螺栓零件图

汽修1531

一组

胡冠军 赵伟 徐威 钱董浩 徐朱霖 钦昊天 王国心 李明远 张海军

连杆螺栓零件图的 绘制

螺栓的定 义及基本 要素

掌握连杆 螺栓的测 绘表达方 法

正确使用 绘图工具 合理的表 达零件

连杆螺栓的定义:

连杆螺栓是指螺栓头部和螺杆连接在 一起的紧固件,是需要配合螺母一起使用 的。

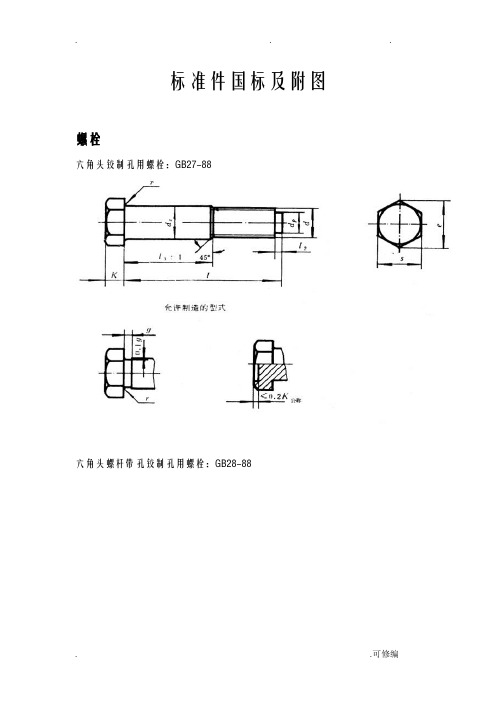

螺栓标准件国标及附图

标准件国标及附图螺栓六角头铰制孔用螺栓:GB27-88六角头螺杆带孔铰制孔用螺栓:GB28-88六角头头部带槽螺栓A 和B 级:GB29.1-88十字槽凹穴六角头螺栓:GB29.2-88六角头螺杆带孔螺栓:GB31.1-88六角头螺杆带孔螺栓(细杆B级):GB31.2-88六角头螺杆带孔螺栓〔细牙 A B 级〕:GB31.3-88六角头头部带孔螺栓:GB32.1-88六角头头部带孔螺栓〔细杆 B 级〕:GB32.2-88六角头头部带孔螺栓〔细牙 A B 级〕:GB32.3-88地脚螺栓:GB799-88六角头螺栓C级:GB/T5780-2000六角头螺栓全螺纹C级:GB/T5781-2000六角头螺栓:GB/T5782-2000六角头螺栓全螺纹:GB/T5783-2000六角头螺栓细杆B级:GB/T5784-86六角头螺栓细牙:GB/T5785-2000六角头螺栓细牙全螺纹:GB/T5786-2000螺柱双头螺柱bm=1d :GB897-88双头螺柱bm=1.25d:GB898-88 〔图如上〕双头螺柱bm=1.5d:GB899-88 〔图如上〕双头螺柱bm=2d:GB900-88 〔图如上〕等长双头螺柱B级:GB901-88等长双头螺柱C级:GB953-88螺杆:GB/T15389-94螺母六角螺母C级:GB/T41-2000六角厚螺母:GB56-88盖形螺母:GB 923-881型六角螺母:GB/T6170-20001型六角螺母细牙:GB/T6171-2000六角薄螺母:GB/T6171.1-2000六角薄螺母细牙:GB/T6173-2000六角薄螺母无倒角:GB/T6174-20002型六角螺母:GB/T6175-20002型六角螺母细牙:GB/T6176-20001型六角开槽螺母 A 和B 级:GB6178-861型六角开槽螺母C 级:GB6179-862型六角开槽螺母A 和B 级:GB6180-86六角开槽薄螺母A和B 级:GB6181-861型六角开槽螺母细牙A和B级:GB9457-882型六角开槽螺母细牙A和B级:GB9458-88六角开槽薄螺母细牙A和B级:GB9459-88螺钉开槽圆柱头螺钉:GB/T65-2000开槽盘头螺钉:GB/T67-2000开槽沉头螺钉:GB/T68-2000六角圆柱头螺钉:GB/T70.1-2000六角平圆头螺钉:GB/T70.2-2000六角沉头螺钉:GB/T70.3-2000开槽锥端紧定螺钉:GB71-85开槽锥端定位螺钉:GB72-88开槽平端紧定螺钉:GB73-85开槽凹端紧定螺钉:GB74-85开槽长圆柱端紧定螺钉:GB75-85六角平端紧定螺钉:GB/T77-2000六角锥端紧定螺钉:GB/T78-2000六角圆柱端紧定螺钉:GB/T79-2000六角凹端紧定螺钉:GB/T80-2000十字槽盘头螺钉:GB/T818-2000十字槽沉头螺钉第1局部:钢4.8级:GB/T819.1-2000十字槽沉头螺钉第2局部:钢8.8、不锈钢A2-70和有色金属CU2或CU3:GB/T819.2-1997十字槽半沉头螺钉:GB/T820-2000十字槽圆柱头螺钉:GB/T822-2000十字槽小盘头螺钉:GB823-88开槽盘头定位螺钉:GB828-88开槽圆柱端定位螺钉:GB829-88开槽圆柱头轴位螺钉:GB830-88开槽无头轴位螺钉:GB831-88垫圈标准型弹簧垫圈:GB93-87平垫圈C级:GB/T95-2002大垫圈A级:GB/T96.1-2002大垫圈C级:GB/T96.2-2002平垫圈A级:GB/T97.1-2002平垫圈倒角型A级GB/T97.2-2002销轴用平垫圈:GB/T97.3-2002平垫圈用于螺钉和垫圈组合件:GB/T97.4-2002小垫圈A级:GB/T848-2003球面垫圈:GB849-88锥面垫圈:GB850-88开口垫圈:GB850-88单耳止动垫圈:GB854-88双耳止动垫圈:GB855-88外舌止动垫圈:GB856-88圆螺母用止动垫圈:GB858-88轻型弹簧垫圈:GB859-87锥形锁紧垫圈:GB956.1-87重型弹簧垫圈:GB7244-87自攻螺钉十字槽盘头自攻螺钉:GB845-85十字槽沉头自攻螺钉:GB846-85十字槽半沉头自攻螺钉:GB847-85销开口销GB/T91-2000圆锥销:GB/T117-2000螺纹圆锥销:GB/T118-2000圆柱销不淬硬钢和奥氏体不锈钢:GB/T119.1-2000圆柱销淬硬钢和马氏体不锈钢:GB/T119.2-2000开尾圆锥销:GB877-76螺纹圆柱销:GB878-86弹性圆柱销直槽重型:GB/T879.1-2000弹性圆柱销直槽轻型:GB/T879.2-2000弹性圆柱销卷制重型:GB/T879.3-2000弹性圆柱销卷制标准型:GB/T879.4-2000弹性圆柱销卷制轻型;GB/T879.5-2000带孔销:GB880-86螺尾锥销:GB/T881-2000销轴:GB882-86槽销平行沟槽GB/T13829.1-92槽销锥销:GB/T13829.2-92槽销圆头沉头:GB/T13829.3-92。

螺杆组合专题培训PPT课件

• 大导程,指螺距为1.5D~2D • 小导程,指螺距为0.4D左右。 • 其使用规律:随着导程增加,螺杆挤出量增加,物料停留时间减少,

混合效果降低。

• A、选用大导程螺纹的场合,以输送为主的场合,利于提高产量;热

敏性聚合物,缩短停留时间,减少降解;排气处,选用(也有选用浅 槽),增大表面积,利于排气,挥发等。

但越易漏流。

• b、反向时,增大角度,将减少聚合物之有效限制,但越易漏流。 • C、螺棱宽度一般有7mm、11mm、11.2mm、14mm、 19mm等等,这是衡

量剪切大小和混合大小的一个最重要参数之一,宽度越大剪切越大混合越小; 宽度越小剪切越小混合越大。对于分布混合与分散混合而言,分布混合,随 宽度增大而有效性减少,分散混合随宽度增而有效性增大;宽度越小,物料 轴向有效流量和径向有效流量之比随之增大。

•2

螺纹元件的分散、分配能力比较

• 1.同样长度不同错列角的分散能力是:

60>45>30>90(这里的数值表示错列角。) 分布能力是:

30>45>60>90 2.同样错列角不同啮合片厚度的:

分散能力是:厚片大于薄 片

分布能力是:薄片大于厚 片

•3

三、螺杆排列及其工艺设定

• ①螺杆的分段及其功能

(1)螺杆一般分:输送段、熔融段、混炼段、排气段、均化段5个段。

拼成的角度,“5”指共有5片, ”56”指长度为56MM ,螺棱宽度为 56/5=11.2mm ),其参数:

• A、方向,有正向和反向——反向,对物料的输送有阻碍作用,起到延长时间,

提高填充增大压力,大大提高混炼效果的作用。

• B、角度,一般有“30°、45 ° 、60 ° 、90 °”之分,其作用与效果: • a、正向时,增大交错角,将降低输送能力,延长停留时间,提高混炼效果,

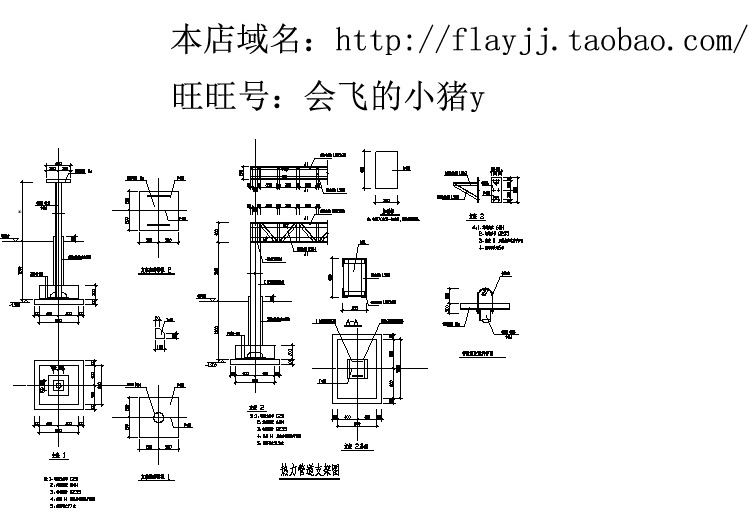

经典热力管道支架图详图全套

平行同向双螺杆挤出机CAD图

平行同向双螺杆挤出机CAD图南京达力特挤出设备有限公司

电气原理图

机型 65-150 (36:1)

U

V

W246钥匙开关

135复位复位电源

柜内照明冷却N风机

电磁阀电源

PE

ABCNPE

3P/N/PE/ AC 380/220V 50Hz

DLT 65/150南京达力特2

DLT 65/150南京达力特

DLT 65/150南京达力特

DLT 65/150南京达力特

DLT 65/150南京达力特

DLT 65/150南京达力特

DLT 65/150南京达力特

DLT 65/150南京达力特

DLT 65/150南京达力特

DLT 65/150南京达力特

111

DLT 65/150南京达力特

11

DLT 65/150南京达力特

DLT 65/150南京达力特

113

42

DLT 65/150南京达力特

113

42

DLT 65/150南京达力特

113

42

DLT 65/150DLT 65/150南京达力特113

42

DLT 65/150南京达力特

1

1342

DLT 65/150南京达力特

113

42

DLT 65/150南京达力特

113

42

DLT 65/150南京达力特113

42

DLT 65/150南京达力特113

42

DLT 65/150南京达力特113

42

DLT 65/150南京达力特1

DLT 65/150南京达力特DLT 65/150南京达力特。

螺杆组合

根据经验+理论+实验相结合的方法进 行设计整体螺杆组合设计

6.1 整体螺杆设计前的考虑点

1.混合作业的目的,最终制品的配方和加入双螺杆挤 出机进行混合时物料中各组分的形态、性能和配比。 因为不同聚合物、不同添加组分及其配比对挤出过 程、螺杆构型、运转条件的要求是不同的。 2.对各种螺杆(及机筒) 元件及各功能区的局部螺杆 构型、工作原理和性能及适用场合有较全面而深入 的了解 3.就整个混合工艺而言,对加料方式、加料顺序有无 特殊要求也必须弄清楚。

4.3 捏合段的设计原则

1.凹槽内物料承受的平均剪切速率 减小螺棱间隙及增大螺纹头数都可提高平均剪切速率, 亦即 可增强单块捏合块的混炼能力。 2.捏合块间的错列角 是决定捏合段工作性能的一个关键参数 3.注意捏合段的压力须与和它相连的正、反向螺纹段中的压 力相匹配;各自的轴向流量和轴向压力梯度的关系曲线

6.1 整体螺杆设计前的考虑点

4.挤出过程主要是实现分布性混合,则应使物料在螺 杆中流动时能不断重新取向,使其与剪切方向成45。 适当松弛提高前面降低的粘度 5.挤出过程主要是实现分散性混合, 则螺杆构型的 设计与分布混合就有所不同。分散混合的关键变量 是应力,只有能提供大的剪应力,才能使结块和液滴 破裂,这就要在螺杆(机筒) 中设置高剪切区,而且 要使物料多次通过这些高剪切区。

五、啮合同向双螺杆挤出过程不同功能段的螺 杆构型

啮合同向双螺杆挤出过程一般由加料、 固体输送、熔融、熔体输送、混合、排 气等功能段组成。 不同的功能段需要不同的局部螺杆构型 与它相适应,以完成不同的功能。

5.1 加料段和固体输送段的螺杆构型

1.加料段 一般采用大导程、正向螺纹输送元件加大螺槽深度 的非标准螺纹元件 2.固体输送段 把物料输送,同时松散 的粉状低松密度物料压 实或提高粒状物料在螺槽中的充满度,以促进物料在 下游的熔融塑化

螺杆组合

一、螺杆组合基本常识1. 挤出机螺杆分两大部分,就是芯轴和螺纹套;芯轴--不同型号机台有所不同,主要是直径,键槽(有单键和花键等)- 如早期螺杆一般是单键实验室30/40机70/72机等,目前75机一般是花键;2. 螺纹元件分类:从作用分两类–输送元件和剪切元件;即通常说的输送块和剪切块; 双螺杆我认为有两层意思:其一是螺杆是两根,另外实际包括了输送螺纹是双头的,就是同一根螺杆有两道螺纹; a 输送块根据作用分正反两种;输送块种类主要是从导程(绕一圈的轴向长度)和元件长度(元件轴向长度)来分;如72/36就可以代表这种输送元件,72是指导程,36是元件长度,单位mm ; 75机主要有96/96 72/72 56/56 72/3256/28 72/36L 56/28L 72机40/30机等原理基本一样, 输送有特殊的元件单头螺纹元件,和KS元件3. 剪切元件实际就是通常说的捏合块,由单个的剪切块捏合在一起,片数不定,一般5/7片;单片厚度不一; 主要是以各单片捏合的角度来确定规格型号;同样也分正反两种,比如进口莱鼒机的部分剪切块就全是单片,可根据实际情况进行微调组合; 剪切块举例: 450/5/56L中450指捏合角度,5是片数,56是长度L 指左向,一般正向的不标明; 通常75机还有900/5/56 300/7/72 450/5/36 600/5/56的基本很少用了;可以根据要求采购;象30机只有450/5/28 900/5/28 两种特殊剪切元件有新齿型盘;厚度很小的剪切块,薄的左向剪切块,还有新到的拉伸流块;4. 输送元件的大致作用,在螺杆组合整体效果看,单个的元件效果体现不明显,一般需要在特定的临近组合条件下才会有其真实的体现,具体比如同样90度剪切块在单独输送块之间和在后面连续90度90度/90度>>90度---90度; 一般来说,输送块96/96是目前最大导程输送,在物料未完全熔融输送能力最强(相对的,有新的KS元件等) 所以一般在下料口采用大导程元件,而在熔融状态下输送效率比小导程低(暂时无理论支持),在玻纤口真空口等需要降低压力的地方用大导程元件有很大优势,有效防止返料(当然还与熔融状况有关),72/72 56/56是目前使用比较多的一种元件,普通输送,配合对熔体进行适当压缩等, 该类元件主要起输送作用,新概念:输送能力,输送效率;涉及物料流动状态在挤出机内,靠摩擦拉伸往前流动,有一种说法:螺杆越光滑,螺筒越粗糙,熔体输送能力越强; 总体判定所有输送元件都是半充满状态; 反输送螺纹作用就不是简单相反,稳定并降低后段压力,但和降低单位时间产量没有直接联系;降低机头压力有很大优势,PBT大量采用;5. 剪切块,一般来说,角度越大剪切能力越强,厚剪切块剪切能力强于薄剪切块;正向剪切块除90度剪切块外,都有剪切和输送两个作用同时进行,有一个输送角度,一般剪切块厚度对剪切热影响很大,如: 450/5/56 ~~ 3 * 450/5/36 ;厚有利于通过剪切热加强塑化分散;反向剪切实际同时有反输送和剪切的作用,作用相当于正向剪切加左向输送块连接,但实际作用能力远小于后者;6. 固定流道理论,做两个极端假设,其一某一组合全部采用单一输送块56/56; 另一采用单一剪切块300/7/72 两个效果应该差别不大; 物料在其中容易形成固定流道,状态变化动力不足;但如果叉开,可能变成一套合格组合;原则就是不断打破这种固定流道平衡;实例:90号组合,修改原意就是封死玻纤口平衡分布剪切块,提高单位时间产量; 去掉前面左向剪切一个结果PP洗机料都不融,高冲也有大量白点;刘晴原改31号组合也类似,为提高输送压缩段输送能力,提高单位时间产量,前段全部使用96/96输送,结果80%以上粒料出来;当时是考虑53等组合剪切靠后有利于提高班产; 现用的90-75-C组合就是再次更改挤出机型的机械设计参数,ZSK型挤出机或任意同向旋转双螺杆挤出机的几何参数限定为3个,1. 啮合处间隙;2. 内外直径比(OD/ID);3. 比扭矩(功率/容积比,即用扭矩/中心距的三次方(M/a3)表示)。

螺杆结构

L LE E

10 D

6,L25K D

3,75 D LM

t

i10 D

Hale Waihona Puke 1De i4 mm

h8,4 mm8,4 mm i

61 DD

1D 4D

4 auf 7,3 mm 7,3 mm

88,,44a到uf 33,5,5mmm m 3,5 mm 3,5 mm

K

2,4

t

1D

1D

1D

2.螺杆各段介绍

加料段 L1

‧作用: 负责塑料的输送,预热; 保证入料段结束时开始熔融,预热到熔点。 ‧长度: 对于高的固态比热容,高熔点,升温慢的材料,加热到熔点需要更多的热量,所以加料段应长。 ‧结晶性料最长;非晶性料次之;热敏性最短。 压缩段 L2 ---- 材料熔融范围越窄压缩段越短 ‧作用: 负责塑料的混练,压缩与加压排气; 这一段的原料已经几乎全部熔解,但不一定混合均勻。 ‧长度: 对非晶性塑料: 压缩段应该长一些 ( 渐变式),否则螺槽空间体积下降过快,料体积減少缓慢( 原因

5. 还要注意螺杆与料筒的同心度! 6. 添加剂的影响: 阻燃剂在加工过程中会分解腐蚀性气体,由于在喂料段

温度较低,易积聚气体,故易腐蚀. 螺杆磨损的表现 加料段磨损主要表现在:进料慢加料困难,预塑时间过长。 压缩段磨损主要表现在:预塑时间过长。

均化段磨损主要表现在:料往回流, 螺杆正转, 背压不稳,预塑时间过长。

M

K

t

L E

eE

h E

螺杆直径 60 mm 螺杆长 1200mm 长径比 L : D 20 : 1 各段长度

齿深

压缩比

齿间距

= 60 m

L g

e

s

四段式分件供送螺杆与星形拨轮装置的设计(全套图纸)共16页word资料

目录第1章设计概述1.1 四段式分件供送螺杆与星形拨轮装置概述 (1)1.2设计的目的、任务及设计内容 (1)第2章设计说明2.1 四段式分件供送螺杆与星形拨轮装置的参数确定 (2)2.1.1星形拨轮 (2)2.1.2螺杆等速段 (2)2.1.3螺杆变加速段 (3)2.1.4螺杆等加速度 (5)2.1.5螺杆等速段 (7)2.2 螺旋槽的轴向剖面几何形状的长方体形物件与螺杆的相贯运动 (7)2.3 高速分件供送的稳态控制的供送长方体形物件设计 (9)2.4 利用程序设计的方法输出结果并自动生成图形 (11)2.4.1加速度编程 (11)2.4.2速度编程 (12)2.4.3高度编程 (13)第3章总结3.1 本次设计的心得 (14)参考文献 (15)目录第一章设计概述 (2)1.1设计的目的 (2)1.2 四段式分件供送螺杆与星形拨轮装置概述 (3)第二章四段式分件供送螺杆与星形拨轮装置的参数确定 (3)2.1星形拨轮的设计 (3)2.2螺杆螺旋线的组合特征 (4)2.3螺杆螺旋线的基本参数 (4)2.4组合螺旋线的设计 (5)2.4.1输入等速段 (5)2.4.2螺杆变加速段螺旋线 (6)2.4.3螺杆等加速度段螺旋线 (7)2.4.4螺杆输出等速段螺旋线 (9)2.5螺旋槽轴向剖面的几何形状设计 (10)2.6利用程序设计的方法输出结果并自动生成图形 (12)2.6.1 Matlab软件的运用 (12)2.6.2 Pro.e画图工具的运用 (13)第三章总结 (15)设计心得 (15)参考文献 (15)第一章设计概述1.1设计的目的这个课程设计是一个重要的实践性教学环节,也是提高我们这些工科学生工程设计能力的一个重要途径。

是让我们这些包装机械专业方向的学生学好专业知识课程和充分利用所学资源进行设计分析的重要方法,对我们以后的学习工作具有非常重大的意义。

1.1.1设计的主要技术参数供送物品为圆柱体:尺寸:直径为50 mm、高为100 mm1.1.2设计任务1、根据有关参数进行计算或编写有关设计计算程序;2、利用程序设计的方法输出结果并自动生成图形;3、画出装配图及其主要零件图;4、完成设计计算说明书。