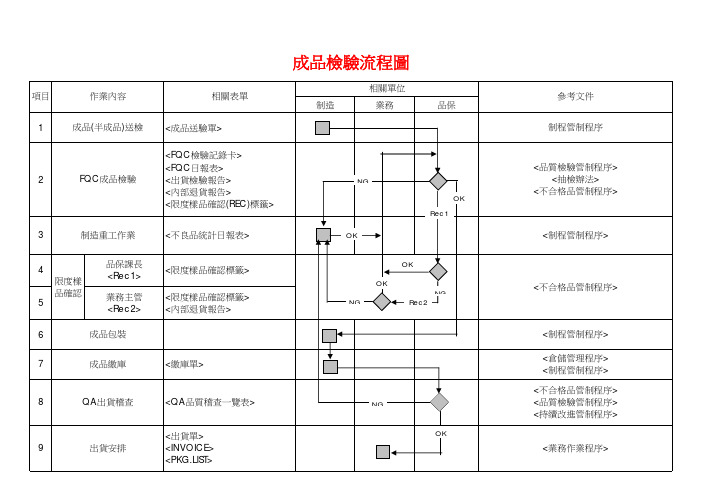

进料检验流程图及表格

(参考资料)进料检验,过程检验,最终检验中英文流程图

OK OK

7 判定合格,在作業流程卡上簽名,流入下工站

<IPQC巡檢報告>

8 判定為不良品,挂上紅色重工流程卡

<IPQC巡檢報告>

NG

9 隔离于不合格區 10 由QE分析及提出改正預防措施

紅色不良標示卡

<制程异常通知單> <矯 正及預防措施報告>

參考文件

倉儲管理程序 S.I.P B.O.M

S.I.P 制程管制程序

業務主管 <Rec2>

6

成品包裝

<限度樣品確認標籤>

<限度樣品確認標籤> <內部退貨報告>

OK

OK NG

NG Rec2

7

成品繳庫

<繳庫單>

8

QA出貨稽查

<QA品質稽查一覽表>

<出貨單>

9

出貨安排

<INVOICE>

<PKG.LIST>

NG OK

參考文件 制程管制程序

<品質檢驗管制程序> <抽檢辦法>

<不合格品管制程序>

OK

OK

參考文件

採購作業程序 採購作業程序 倉儲管理程序 品質檢驗管制程序 特採管制辦法 品質檢驗管制程序 倉儲管理程序 倉儲管理程序 物管作業辦法 倉儲管理程序

No.

Content

1 Purchase materials

Used Form

IQC FLOW CHART

Departments

Purchase

相關表單 〈發料單〉

相關單位

倉庫

品保

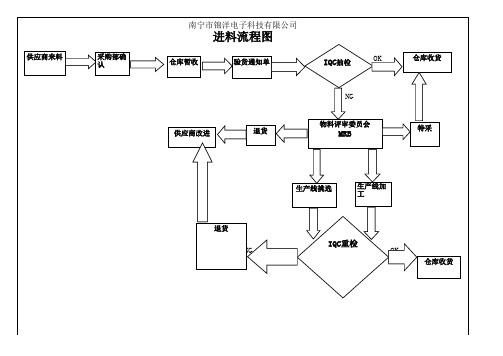

进料检验流程图及表格

1、进料检验流程图

1.1进料检验通知单(送检单)

被通知部门:________________ 通知单编号:______________

仓储部主管:______________ 收料仓管专员:______________ 1.2进料检验记录表

1.3进料检验报告表

编号:日期:

限,则判定物料验收结果为“合格”;若检验物料的不合格数量达到或超过企业规定的数量,则判定物料验收结果为“不合格”

进厂零件质量检验表

零件编号:零件名称:号码:

检验主管:检验员:检验日期:年月日进厂零件检验报告表

编号:填写日期:年月日

进厂材料试用检验表

编号:填写日期:

进料检验质量异常处理报告

编号:____________ 填表日期:______________

进料检验日统计表

原材料供应商质量检测表

供应商名称:编号:

外协厂商质量检查表

填写日期:年月日

检验主管:检验人员:

十二、供应商不合格品记录表

年度:月份:编号:

十三、供应商物料拒收月统计表

月份:日期:

主管:制表:

十四、供应商质量评价体系表

十五、供应商综合评价表

编号:填写日期:

岗位职责

1、进料检验主管

2、进料检验专员。

进料检验流程图

商根据要

求提供样

品/来料

2、采购

部确认

来料数量

、品名、

供应商名

称与收货

通知,不

符合要

求,采购

部直接退

货

3、采购

部确认ok

后放置仓

库待检

区, 采

购部 填

写来料《

验货通知

单》,并

交IQC主

管

4、 IQC

主管接到

部经理并进行相应处理5、 IQC

检验员依

6、IQC检

验员在进

详见《进

料检验标

7、经审

核合格的8、经审

核不合格填写品质

部意见,9、经IQC

主管审核10、经物

料评审委11经物料

评审委员料和《进

料品质异12、经物

料评审委进行抽样,经审IQC检验员应在原起退回供

应商13、经物

料评审委合格的原

材料,IQC 格标签料

包装显眼特殊情况:14、原材料来不及线投入行来料检处置15、在生产制造过标签,同时通知仓。

物资进货检验流程图

18、 收回 《原材料入库单》 第三联确认库管及质检 签字后放行。 19、结束。

3、库管员收到《原材料 入库单》 4、同时通知质检专责。 5、要求送货人把货物放 置被检区。 6、库管员检验数量、规 格型号、产品外观。 7、质检专责依据《进货 检验规程》 进行产品一致

5、货物放 置被检区 域

8、通知技 术专责

性、尺寸、性能等检验。 8、如需技术指导检验专 责通知技术专责。 9、 技术专责做技术指导。 10、 技术专责确认产品合

17 、变更 《原材料 入库单》

16、 不合格 品区待修 待换。

不合格

13、 填 写 《 不 合 格 品 报 告 》

14、 拒绝 签收。

并得到供应商确认。 16、 不合格品放置不合格 品区待修待换。 17、 材料员对实际到货进 行变更 《原材料入库单》 。

15、 发 《质 量函》 给供 应商并得 到确认。

6、检验数 量型号外 观

7、 检验 (内 容见规程)

格后在《进货检验记录 单》 上签字同时库管员签 字。 11、 库管员确认产品合格 后在 《原材料入库单》 签

19、结束

11、 《 原 材 料 入 库 单 》 、 《 进 货检验记录 单 》 签 字

合格

10、 《 原 材 料 入 库 单 》 《 进 货 检 验 记 录 单 》 签 字

字同时质检专责签字。 12、 合格产由库管员指导 送货人员放置制定货架。 13、 如有不合格产品由质

18 、 《原 材料入 库单》 回 执确认

检专责填写 《不合格品报源自12、 放置指 定货架告》 说明不合格原因及处 理方式。 14、 处理方式: 拒绝签收, 要求不合格品返厂。 15、 质检专责发 《质量函》

物资进货检验流程

进料检验作业流程图

结案 OVER

IQC对检验合格物资直接贴“合格”标签,将检验结果记录于《进料检验记录表》中,并通知仓库入库IQC directly affixes the “qualified” label to the inspection qualified materials, records the inspection results in the “Incoming Inspection Record Form”, and informs the warehouse to store the goods. IQC 对检验合格物资直接贴“不合格”标签,将检验结果记录于《进料检验记录表》中,并将不合格物资移动至不合格品区域。随后,将《进料检验记录表表 》连同不良(视需求)交由质量主管确认。 The IQC directly attaches the “failed” label to the qualified materials, records the inspection results in the Record, and moves the unqualified materials to the non-conforming product area. Subsequently, the Record together with the bad (as required) is confirmed by the quality supervisor.

IQC依照标准检验/并做检验记录

IQC inspects/makes inspection record according to the standard

质量部 Quality dept.

4:IQC需参照相对应零部件名称的图纸并依照SIP内容进行尺寸/性能等检验 。 4: IQC needs to refer to the drawing of the corresponding component name and perform the size/performance test according to the SIP content. 5:IQC检验时,需将检验数据记录于《进料检验记录表》内。 5: When the IQC test is performed, the inspection data shall be recorded in the “Incoming Inspection Record Form ”.

进料检验程序完整表格

进料检验程序1.目的:确保进料质量,数量,规格及环保要求等符合本厂要求并提升原材料供应之质量水平及明订进料验收程序,特订定本程序.2.范围:凡对原材料,外包加工(含电镀品)等进厂之材料所进行验证之各项作业均适用之.3.权责:3.1数量点收:仓库单位.3.2特采:业务和生产单位开立特采申请单,品保主管(含)以上人员核准.3.3质量检验及环保要求查证:品保课4.定义:4.1严重缺点:使用之性能有严重缺失,已丧失功能,会影响人身安全,产品安全者.4.2主要缺点:使用之性能不能达到设计者所期望之目的或显著降低其实用性之缺点者.4.3次要缺点:使用之性能不影响产品,虽与规格不符但在使用和操作效用上并无影响者.4.4免检材料:与生产产品质量无关者经总经理核准不需检附报告.4.5查证材料:厂内无法检验而由供应负责检验,并检附检验报告者,仅需查证所附报告或保证书.4.6环保要求不符合者列为严重缺点.5.作业内容:5.1进料检验流程如(附件一)5.2收料5.2.1供货商交货时由仓库单位核对订购单内容与厂商交货单,核对之项目包括订单号码,供货商,品名,规格,数量及交货日期.5.2.2仓库人员点收签章确认后,由仓库人员将该批原材料置于待验区将「进料验收单」交品保课进行检验.5.2.3原材料若为仅需查证之材料则由品保课于查证无误后于该批材料上贴上合格标签办理入库.5.3检验5.3.1品保人员接获进料验收单(附件二)后应尽速检验完毕(大陆进料不得超过两个工作天,台湾来料不得超过七个工作天.)5.3.2检验时依据进料检验规范及抽样计划进行检验与判定;环保查证依《环保材料管制流程》及《环境管理物质管控技术标准》作业.5.3.3经检验后之各项记录须填写"IQC检验报告",半成品与成品记录于"IQC检验报告" b版,电镀品记录于"进料检验日报表"不合格批必须另记录于"IQC检验报告"a版.(附件三)5.3.4检验合格后品保人员将进料验收单送交仓管单位办理入库手续, 若不合格则按不合格品管制程序处理.5.3.5进料不良率超过2.0%或同一问题点连续两批被判定不合格时,由IQC开立「质量异常矫正改善处理单」交采购单位,由采购单位联络供货商进行改进.5.3.6针对电镀品质量不良,进行电镀品质量月统计.当发生严重异常或问题较多时,由IQC联络电镀厂商来厂检讨,以会议记录形式追踪改善结果.5.3.7 IQC检验报告会签:当来料发生不良需技术鉴定,订单急需和厂商联络时才转工程课,采购,业务会签.5.4对急用料可由品保人员于确认材料有特别标示后,直接上线使用,再按规定做完应有检验及记录.若检验发生不合格时应按标示追溯处理.5.5入库:合格者入库.5.6标识与隔离5.6.1经检验合格之允收批由品保人员标示贴合格标签及ROHS标签,由仓管人员自待验区移至贮存区;若不合格批则标示红色不合格标签,并知会仓管人员及采购,若已判定退货者,则采购须通知厂商,由仓管填 [退货单]办理退货.5.6.2对检验不合格采购根据物料情况通知生管是否需要特采,如需要则按[特采管制程序]处理,如不需要则退货给厂商.5.7品保课应于每月统计供货商交货质量记录于「供货商进料质量月报表」(附件五)并送采购所属单位列为供货商考核项目之一.6.相关文件:6.1不合格品管制程序………………………………(WZ-2-021)6.2产品搬运包装与交货程序…………………… (WZ-2-024)6.3特采管制程序……………………………………(WZ-2-022)6.4检验与测试状况识别程序………………………(WZ-2-019)6.5环保材料管制流程………………………………(WZ-3-210)6.6环境管理物质技术标准…………………………(WZ-3-207)7.使用窗体7.1 IQC检验报告………………………………(WZ-2-016-01a)7.2 IQC检验报告………………………………(WZ-2-016-01b)7.3查证材料记录表……………………………(WZ-2-016-02a)7.4 进料检验日报表……………………………(WZ-2-016-03a)7.5供货商进料质量月报表……………………(WZ-2-016-04a)7.6电镀品进料验收单…………………………(WZ-2-016-06a)7.7质量异常矫正改善处理单…………………(WZ-2-023-01a)附件一:进料检验作业流程NGIQC检验报告IQC检验报告电镀品验收单开单日期:WZ-2-016-06a进料检验日报表窗体编号:WZ-2-016-03a供货商质量月报表年月窗体编核准: 审核: 制表:检验者:。

进料检验规范(含表格)

进料检验规范(ISO9001:2015)1.目的:为加强零配件及原材料的质量管理,确保来料质量符合标准,防止不合格品入库,特制定本规范。

2.定义:来料检验又称进料检验,是本公司防止不合格物料进入生产环节的首要控制点。

致命缺陷(CR):凡是对人体或机器产生伤害或危及生命财产的缺点严重缺陷(MA):可能造成产品损坏,功能NG或使用者需要额外加工的缺点轻微缺陷(MI):不影响产品功能的缺点,泛指一般外观轻微不良或差异3.范围:适用于本公司所有进料检验作业。

4:引用标准:抽样计划按MIL-STD-105E单次抽样II级CR:0 MAJ:0.65 MIN:1.5执行5:来料检验流程图:见附件一6.来料检验流程:6.1采购部根据原材料到货日期、品种、规格等通知仓管部和品质部准备来料验收及检验工作。

6.2原材料到厂时,由仓管员,根据采购单,对产品规格、品种、数量、包装方式进行确认,并把来料放置待检区,并通知检验人员对该批物料进行检验,6.3IQC检验PASS合格后,则仓库执行入库处理。

6.4对检测不合格的物料根据《不合格品控制程序》的规定处置,不合格的物料禁止入库,应将其做好相应标识移入不合格品区放置。

6.4.1不合格物料评审,对不合格物料IQC填写IQC检验报告,并附不良样板经品质主管确认后,由公司MRB委员会进行物料评审,最终决定不合格物料的处理方式。

6.4.2评审结果为退货,由IQC在物料上贴不良标签,并注明不良原因和附不良样板,通知采购,由采购开具退货单,由仓库作退货处理。

6.4.3评审为特采之物料,由IQC在物料外箱贴上特采标签,并通知仓库按合格物料正常入库。

6.4.5评审结果为返工返修之物料,经供应商或本司返工后,IQC再次按正常检查进行复检,直到返工返修OK为止,挑选出的不良品通知采购,由采购开退货单,再由仓库退回供应商。

6.5.IQC检验人员将检验结果填写《进料检验报告单》,原材料的检验和记录由检验人员按规定期限限及方法保发生不合格之物料时,有必要时需发品质异常单给供货商,对其进行纠正和预防6.6.1每批ROSH环保物料,IQC要核对供应商SGS报告及材质证明报告,及环保物料是否贴环保标示。

进料检验和测试的流程图

经过检验,并合于规格的原物料会被储存在仓库,以备生产之用

采购处长

供货商

药剂督导人员

化学督导人员

化学督导人员

仓管Hale Waihona Puke 导人员*CoA =允收凭证

进料检验和测试的流程图

进料检验和测试的流程图

流程图

步骤

叙述

责任

原物料订单

原物料的运送

允收凭证的检验

是否有

允收凭证

凭证盖上

”品管合格”

原物料的储存

1

2

3

4

5

6

向已经被核可的供货商下单,购买原物料

将原物料送到实验室

由药剂监督人员检验是否有允收凭证

如果有允收凭证,允收原物料就会被检验。否则,就会跳过这个步骤。

IQC进料检验作业流程图

1.檢驗時發現有不良品時用紅色標簽標示且隔离區分。

特急件4H

2.批退時開立退貨單,並知會PUR,PMC等相應部門.若需進行MRB

時,則依MRB作業程序進行運作.

5. 進料檢驗退貨單 3.終判為退貨時將退貨品放入不良品區並給予標示。

核准﹕

良品倉庫

審核﹕

六.報表整理﹕ 1.QC填寫好檢驗驗收單,組長簽核后呈主管确認ok后交于倉庫作入 帳動作. 2.填寫好檢驗記錄表,組長審核后再呈主管确認ok后存檔。 3.助理根据當日檢驗狀況將日報整理好電子檔,並呈部門主管審核

三.尺寸檢驗﹕

1.儀器治具是否被校正﹐使用前自檢ok再測量﹐

2.依据承認書上重點尺寸進行檢驗﹐且記錄數据。

2.使用儀器有卡尺﹑投影机﹑卷尺等。

四.可靠性測試﹕

重工

挑選 退貨 報廢 特采

退退供供應應商商 暫停使用

1.根据不同客戶需要進行。 2.環測﹑跌落﹑振動﹑耐酒精擦試﹑耐燃燒﹑高壓.搖擺測試等。

五.不良品處理﹕

正常件2天

1.依据進料檢驗作業標准和承認書﹑樣品進行抽樣檢驗,若為豁免檢物料則直接PASS.

2.電子件﹕

a.有無缺件﹑錯件﹑零件极性是否有反。

b.錫點有無空焊﹑冷焊﹑錫尖﹑錫珠﹑針孔﹑連錫不良

c.版本是否正确。

是否為免檢物料

免檢物料 YES

2.豁免物料清單

d.材質﹑安規﹑印字是否正确。 e.是否有氧化﹑生鏽不良。 3.机构件﹕

Acc. IQC 抽樣檢驗

3. 進料檢驗檢查表 a.是否有模花﹑縮水﹑披鋒﹑毛邊﹑气泡﹑刮傷。 b.是否有黑點﹑白點﹑沙粒。

Rej.

c.孔位是否有偏位﹑孔小﹑孔淺﹑孔深不良。 d.噴漆是否有脫漆﹑溢漆﹑露白不良。

进货检验和试验程序(含表格)

进货检验和试验程序(ISO9001/ISO14001-2015/QC080000-2017)1.0目的1.1确保所有主辅材料在投入生产或交付前,已符合既定的质量/HSF要求,同时保证数量等准确无误。

2.0适用范围适用于所有用于生产过程中及对产品质量/HSF有影响的主料、副料及其他辅料。

3.0职责3.1董事总经理3.1.1负责督导有关IQC工作指引的完善3.1.2负责审批进料不合格评审报告3.1.3审批来料的紧急放行3.2品质部3.2.1负责修改并完善相关IQC检验工作指引及《物质含量技术规范》3.2.2督导品质员按照相关质量/HSF标准对来料实施检验3.2.3填写及提交RIR表格3.2.4定期对供应商进行评估,参与对供应商的管理3.3培训所有负责进货检验和试验的品质部品质员,必须由有资格的员工担任,为使产品环境质量符合客户要求和其它技术指标要求,我司须提供足够的在职培训或聘请具有经验的品质专业人员,必要时持资质上岗证。

对于培训及培训记录的控制可参考“人力资源管理程序”。

4.0定义4.1主料/辅料收货及检验报告(ReceivingInspectionReport/RIR)由货仓部于收到采购物料时发出,然后交品质部安排进行检验及填上有关的检验结果。

4.2IQC(IncomingQualityControl)来料质量控制4.3免检类物料:详细见《免检类来料工作指引》。

4.4要检来料:原纸、白胶浆、水墨、彩标、外来纸板。

4.5物质含量技术规范参考ROHS及客户物质含量技术参数要求制定的。

5.0运作程序5.1IQC工作指引以及《物质含量技术规范》的制定与控制5.1.1品质部主管负责对本公司各类物料建立IQC工作指引。

IQC工作指引的控制程序可参考“文件系统控制程序”。

5.1.2对客户有害物质的控制进行收集、整理,参照ROHS指令、94/62/EC包装指令制定《物质含量技术规范》。

当客户要求有更改时,品质部应及时向管理者代表提出重新修订《物质含量技术规范》。

来料检验流程图(精选课件)

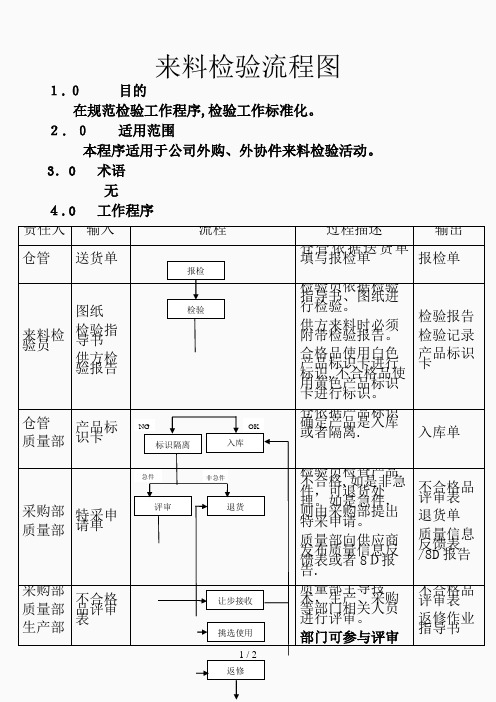

1 / 2来料检验流程图1.0 目的在规范检验工作程序,检验工作标准化。

2.0 适用范围本程序适用于公司外购、外协件来料检验活动。

3.0 术语 无4.0 工作程序责任人 输入 流程 过程描述 输出仓管 送货单 仓管依据送货单填写报检单报检单 来料检验员 图纸 检验指导书供方检验报告检验员依据检验指导书、图纸进行检验。

供方来料时必须附带检验报告。

合格品使用白色产品标识卡进行标识,不合格品使用黄色产品标识卡进行标识。

检验报告 检验记录 产品标识卡仓管 质量部 产品标识卡仓依据产品标识确定产品是入库或者隔离.入库单采购部 质量部 特采申请单检验员检查产品不合格,如是非急件,可退货处理。

如是急件,则由采购部提出特采申请。

质量部向供应商发布质量信息反馈表或者8D报告.不合格品评审表 退货单 质量信息反馈表/8D 报告 采购部质量部 生产部不合格品评审表质量部主导技术,生产、采购等部门相关人员进行评审。

部门可参与评审不合格品评审表 返修作业指导书报检检验标识隔离入库评审 退货OKNG让步接收返修非急件急件挑选使用2 / 2技术部内容:技术:外观、功能、尺寸;品质:外观、功能、尺寸;生产:过程装配尺寸;部门评审权限: 技术:不可接收、让步放行、返修使用;生产:挑选、返修使用、退货; 品质:不可接收、让步放行、退货;质量部仓管报检单可返修的产品,经过返修后重新送检,检验合格可入库,不合格则退货供方.入库单 退货单·····谢阅。

[感谢您的阅览以及下载,关注我,每天更新]重新检验退货NGOK。