柴油机进气道流通特性的分析与设计

双进气道柴油机丝线法可视化稳流测试及缸内气流运动特性分析

a 丝线布置

b 气缸拍摄方向 图5 可视化稳流测试拍摄方案

c 拍摄顺序

如图5a所示,在自缸盖起始,沿气 缸中轴线向下进行分层铺设,每层丝 线的行间距为20mm,共布设5行丝线 ;列间距为10mm,共布设4列丝线, 总共布置20根丝线。图5b是将气缸所

对应朝向发动机的进气管侧、切向气

道侧、排气管侧、螺旋气道侧四个方 向定义为拍摄方向。图5c是以进气管 侧正面为第1次拍摄,正对每个拍摄方 向的径向40°扇面的气缸内壁面范围 ,进行9次拍摄,以获取整个气缸的周 向完整内壁面画面,逆时针方向拍摄9 次。

示意图

图1 可视化稳流实验台

实物图

以D19直列、四缸、增压中冷高压共轨柴油机为研究机型,发动机主要技术参数见表1。根据 AVL气道评价方法,搭建可视化稳流实验台,利用该实验台测量各个气门升程条件下,气道的流 通能力和气缸内的涡流比。如图1所示。

2.2 CFD模型构建与验证

图2 D19稳流计算网格模型 表2 稳态模拟边界条件

,使得喷射的燃料撞击气缸壁面和燃烧室壁面频率增大,最 终燃料形成液膜并在气缸中形成不完全燃烧的混合物。因此 ,对进缸内近壁面气流运动研究更为重要。

目录

CONTENT

1 研究背景及意义 2 丝线法可视化气道稳流实验台

3 双气道柴油机缸内流场分析

4 结论

2.1 丝线法气道稳流实验台搭建

表1 D19发动机参数

在切向气道侧,气流经 过切向气道进入气缸并受到

涡流运动的影响,丝线的摆 动角度最大,最大值为90° ,如序号2所示。

图8 12mm气门升程气缸近壁面气流流场 图9 12mm气门升程气缸近壁面丝线运动试

2.5丝线摆动角与涡流比

表4 丝线摆动角度与涡流比试验

4V105柴油机四气门缸盖进气道的设计研究的开题报告

4V105柴油机四气门缸盖进气道的设计研究的开题报告题目:4V105柴油机四气门缸盖进气道的设计研究研究背景:随着国内和国际市场需求的不断增加,柴油机的使用越来越广泛。

柴油机的四气门缸盖进气道对于柴油机的效率和性能起到至关重要的作用。

然而,目前还没有对于4V105柴油机四气门缸盖进气道的设计进行深入的研究。

因此,在这样的背景下,对于4V105柴油机四气门缸盖进气道的设计进行研究具有十分重要的意义。

研究目的:本研究的主要目的是探索4V105柴油机四气门缸盖进气道的设计,包括不同形状、尺寸和结构的比较研究,目标是提高柴油机的功率和性能。

研究内容:1.对于4V105柴油机四气门缸盖进气道的现有设计进行调查和研究2.设计不同形状、尺寸和结构的进气道模型,并通过模拟软件进行模拟分析3.核对模拟数据的准确性并进行实验验证4.对比分析实验结果,选取最优的进气道设计研究方法:本研究采用理论计算、CFD数值模拟以及实验验证相结合的方法,通过对现有柴油机进气道设计进行比较,实现最优进气道设计的目的。

研究意义:通过对4V105柴油机四气门缸盖进气道进行深入的研究,可以更好地掌握进气道设计的关键技术和实现方式,提高柴油机的功率和性能,创造更多的经济和社会效益。

研究任务:1.搜集、整理和分析目前柴油机进气道设计的研究现状2.设计不同形状、尺寸和结构的进气道模型,通过CFD对比分析3.对CFD分析进行实验验证并进行实验数据的核对4.对比分析实验结果,选取最优设计方案预期成果:1.形成具有自主知识产权的进气道设计技术2.提高柴油机功率和性能3.为相关企业提供技术支持和产品升级推广方案参考文献:[1] Meng N, Lou Z, Huang H. Numerical simulation and optimization of intake manifold of six-cylinder diesel engine. Applied Thermal Engineering, 2015, 90: 624-635.[2] Liu X, Liu Z, Deng K, et al. Investigation on flow uniformity of intake manifold of diesel engine. Chinese Journal of Mechanical Engineering, 2016, 29(5): 985-992. [3] Zhang J, Wei H, Han J, et al. Design and optimization of intake manifold in GDI engine based on NSGA-II. SAE International Journal of Engines, 2014, 7(4): 1749-1759.。

柴油机的进排气系统结构设计解析

柴油机的进排气系统结构设计解析作者:张允富赵慧恩来源:《中国科技博览》2016年第09期[摘要]由于柴油产生的功率大,价格也相对便宜,所以得到广大人群的喜爱。

但柴油机会存在排放不达标现象,包括废气和噪声排放,功率能耗等一些问题,这都与柴油机的进排气系统有关。

因此我们有必要对柴油机进排气系统进行优化设计。

[关键词]柴油机;进排气系统;设计中图分类号:TK42 文献标识码:A 文章编号:1009-914X(2016)09-0048-011、进排气系统功能简介发动机进排气系统分为发动机进气系统和发动机排气系统。

简单来说,发动机进气系统的作用是尽可能多并均匀地向各缸提供混合气或纯净空气发动机排气系统作用是排出废气,并且使废气污染和噪声污染尽可能地。

根据发动机进排气系统控制的分类,现将进排气系统功能简单化,如图一所示为进排气系统简单示意图。

图中箭头所示为空气在进排气系统的循环路径。

进排气按逆时针方向流动,在进入进气管时先通过空气流量计,对空气温度、流量进行测量,之后经由可变截面涡轮增压器的涡轮机同轴带动的压缩机进行压缩,压缩气体经过中冷器冷却后,再由相应的进气温度传感器认与增压压力传感器测出进气温度和压力。

通过节流阀节流后的空气与废气再循环的尾气混合后进入发动机气缸与燃油混合、燃烧。

燃烧做功后的气体一部分由排气管、阀、中冷如果有的话后与新鲜空气混合,另一部分进入可变截面涡轮增压器的涡轮机,推动涡轮的叶片做功,从而带动压缩机,做功后的废气经过处理后排到大气中。

2.柴油机进气系统设计2.1进气系统的组成及其作用进气系统主要空气滤清器和进气支管组成2.2空气滤清器设计2.2.1作用燃油燃烧的时候需要消耗大量的空气,空气里面由很多杂质诸如灰尘等,如果不把这些杂质清除,一定会加速气缸的部件的磨损,缩短整个发动机的寿命。

有实验表明,如果不加装滤清器,发动机的寿命大概缩短二分之二,所以空气滤清器是很重要的。

为了保证柴油机气缸的寿命,我们决定采用干式滤清器2.2.2进气导流管的设计在现在的这个柴油机车上,为了增强进气效果,可以利用发动机的谐振,这需要空气滤清器的进气导管有交大的容积,来增强发动的谐振,提高进气效能,但进气导管又不能做的太粗,否则在里而流动的新鲜空气的流速太低,反而不利于进气,为了使效果最仕,木次设计的柴油机的导流管应该做的又细又长3 柴油机排气系统设计3.1排气系统组成及其作用排气系统主要包括排气支管,排气管和消声器。

柴油机进、排气系统分析

柴油机进、排气系统分析作者:陈正林龚卫国赵祖玲来源:《中国高新技术企业》2016年第01期摘要:南通柴油机股份有限公司针对船用开发的直列六缸增压中冷柴油机,为四气门、直喷式、废气涡轮增压、水空中冷柴油机。

柴油机进、排气系统的优劣对柴油机性能有着至关重要的影响,因此对进、排气系统进行分析很有必要。

文章基于此,对柴油机进、排气系统进行了分析。

关键词:柴油机;进气系统;排气系统;脉冲(变压)系统;MPC(组合脉冲转换)系统文献标识码:A中图分类号:TK421 文章编号:1009-2374(2016)01-0057-02 DOI:10.13535/ki.11-4406/n.2016.01.0291 概述进气管的设计目的是消除各缸之间的进气干涉、排气干扰,提高充气效率。

在设计进气歧管时要充分利用进气管的波动效应和惯性效应,提高进气终了时的进气压力,提高充气效率。

设计出最佳的管长和管径,就能在发动机一定的转速范围内增加充气量,提高功率,改善扭矩特性,降低油耗率和烟度。

南通柴油机股份有限公司目前研制的柴油机主要采用两种排气系统:一种是MPC排气系统;另一种是脉冲转换排气系统。

从总的情况来看,MPC排气系统结构简单,便于总体布置,能综合定压和脉冲两种排气系统的优点,涡轮效率高,一般采用该系统能获得较好的标定工况性能,其缺点是对于大气门重叠角的柴油机,排气干扰严重,特别是对于中低转速工况,排气干扰造成的废气倒灌将更加严重,有时会严重影响柴油机在中低转速的性能;脉冲排气系统(一般都带转换器)能有效利用排气中的脉冲能量,有效克服废气倒灌,因此对于大气门重叠角的柴油机,改善其中低转速性能有明显的效果。

实践证明,在排气系统匹配中,凡是将排气系统的特点与柴油机特点良好结合的,均能取得良好的匹配效果和综合较优的性能指标,否则将不会得到好的性能指标。

2 设计输入南通柴油机股份有限公司针对船用开发的直列六缸增压中冷柴油机,为四气门、直喷式、废气涡轮增压、水空中冷柴油机。

柴油机缸盖气道的研究和设计

() 于柴油 机来说 为 了加速 油气 的混合, 5对 需要有 一定的进 气涡流, 为此主 张进气 道做 特殊 形状 , 螺 旋气道 、切 向气 道 , 是这 样就 降低 了充气 效率达 如 但 到 要求状 态 的螺旋 进气 道 的设计 螺旋进 气 道可 以设 计成 能达到 要求 的涡流值 对 气 道设 计起 关键 作 用 的, 即影 响这 些 参数 的 因素 表示 在 图 1。 关键 尺 寸和 涡 流 之 间 的关系 通 过 设计 和试 验 许 多气 道被 确 定 。用三 维 C D系统进 行 最好 的气道 设计 表示 在 图 2 A 对于 一个高 效率 的气道设计 不仅是 关键尺 寸起决 定作用, 而且表面组 合 以 及 气道 横 断面 的逐 渐 变化也 是很 重要 的 。用 C D A 设计气 道 时, 允许用 图3 所示 的作表 面 切面 来评 估气 道表 面外 形 。 进气 门座 圈的推 荐形状 在 图i 这是一个 切 成 圆角 的设 计, 目的是减 小铸 造 和 机械 加工 的气道 表面 之 间任何 不重合 的 影响 。机 械 加工 是受气 门座孔 和气 门导管 直径 的 限制 。也 可 以通 过 定位初 始 的机加 工基 准来减 小铸 造和机 械加

搜动帆型母 缸程{ 行程 m 进 气 门 内 撑麓 L 最 夫 功 率 径 I 『 I 皿

4 8 D2 g*0 3l2 3 7

从上式可 知, 率和充气 效率 成正 比, 功 既排 量一定 的条件下, 吸入气 缸 的空 气越 多 , 充气效 率越 大, 动机 功率 就越 大, 发 充气 效率 可按 下式 计算 :

气 道尺 寸的变 化要 设计 得恰 当 。从气 门座截 面最 小 的地方 直到缸 头进 气 道 与进 气管 的接 合面 , 其截 面面积 应 逐渐扩 大 1% O 。如 上表 所示 , 过修 改进 通 气 道 改变进 气道 参数 提高流 量 系数, 并装机试 验, 发动 机动 力性 明显 随缸盖充 气 效 率 的提 高 而 提 高 。 2 1低 流 阻的进 气道 . () 1 进气 门喉 口处 的通 路断 面是 进气道 内的最小截 面, 进气 歧管 结合处 的 截 面应 比进气 门喉 口截 面大 1— 0, 0 2% 气流 从进 气歧 管结 合处开 始加速 , 喉 口 到 处 流 速达 到 最大, 样可 以使 最 小截 面 前 的气道 部 分 的动 能损 失 降低 。 这 () 2 从进 气 歧管 结合 处 向最 小截 面 处过渡 应 圆滑 , 较大 的 转弯 半径 。 有 () 3进气 道入 口高度在 发动机缸 盖结 构允许 的条件下 , 应尽 可能大 些, 因为 大 , 转 弯半径 也 可增大 。从气 道喉 口到 缸盖燃 烧室 地面 的过渡 要精 心设 计, 其 力 求 降低 此 处 的 阻 力 。 () 4 气道 喉 口截 面处 的 阻力, 占整 个进气 道 阻力 的 6 % 约 0 。现 有 的顶置气 门发 动机, 门 喉 口都 是采 用 多段 折线 过渡 , 其过 度 圆滑 , 少 阻力 。 气 使 减

船用柴油机进气道类型及结构参数对流通性能的影响

t a :n dfe e ttp so na e p rs t e s u two n n a e p rs blt farc r e i a g rt a e is h t i i rn y e fi tk o ,h h n — u d i tk o ’a i y o i hag slr e h n s re — f t t i

wo n n a e p rs b tt e s r ai tg n r td i a t e f w r t ft e s re — u d it k o t s u d i tk o t , u h wilrto i e e ae s we k;h o ai o h e swo n na e p rs i l o i s le h n t e s m merc ls u two n n a e p rs, uti c n g n rt e an d g e f s i rto; s malrt a h y tia h n — u d i tk o t b t a e e ae a c r i e re o wrl ai a t t e i tk o s h o t r a i x d,h i tk o s ne a e s h s b ius sr cu a fco h t h n a e p r ’t r a ae s f e t e na e p r ’i lt r a i t e mo to vo tu tr l a tr t a t i t i f e c h n a e p rsfo r to, te ao sh v it n u n e; l t e sr cu a a tr a e ifu n e n u n e t e i tk o w ai oh rftr a e ltl if e c al h t t r lfc os h v n e c l t l e l u l

cfd在现代柴油机进气道开发中的应用

cfd在现代柴油机进气道开发中的应用计算流体力学(CFD)是一种利用数值方法解决流体运动问题的工程技术。

它在现代柴油机进气道开发中起着关键作用。

通过模拟和分析流体流动,CFD可以提供有关进气道设计的重要信息,从而改善柴油机的性能和效率。

1. 减小进气阻力使用CFD技术可以对进气道进行优化,减小进气阻力,提高空气流通效率。

通过分析流体运动和压力分布,可以确定最佳进气道形状,降低能量损失,增加进气量,提升发动机的输出功率。

2. 优化燃烧过程CFD可以模拟燃烧过程,预测燃烧效率和排放物生成情况。

通过调整柴油机进气道的几何结构和喷油系统参数,可以改善空燃比分布,减少燃料消耗和排放物的产生。

这对于满足环保法规要求至关重要。

3. 减少噪音和振动CFD技术能够模拟流体在进气道中的振动和噪音特性,帮助设计师定位和消除潜在的噪音和振动源。

通过提前识别问题区域并进行优化,可以减少柴油机的噪声和振动,提高乘坐舒适性。

4. 提升热管理柴油机的进气道也承担着散热的功能。

通过CFD仿真,在进气道内可以更好地理解热传导、对流和辐射等热传输机制,并优化散热装置的布局和设计,以提高发动机的热管理效率,防止过热导致的故障。

5. 验证实验数据CFD可以与实验数据进行对比和验证,提供可靠的工程分析。

通过与实际测量结果进行比较,可以评估模型的准确性,并对模型进行校正和优化,从而更好地指导柴油机进气道的开发工作。

总结CFD在现代柴油机进气道开发中具有不可替代的作用。

它可以帮助优化进气道设计,提高燃烧效率,降低噪音和振动水平,改善热管理,并验证实验数据。

随着技术的不断进步,CFD将继续为柴油机的进一步改进和创新做出重要贡献。

cfd在现代柴油机进气道开发中的应用

cfd在现代柴油机进气道开发中的应用CFD(Computational Fluid Dynamics,计算流体力学)在现代柴油机进气道开发中的应用引言:现代柴油机的进气道设计对于其性能和燃烧效率至关重要。

传统的进气道设计方法往往需要大量的试验和经验,耗费时间和资源。

然而,随着计算流体力学(CFD)技术的发展,它已经成为柴油机进气道开发中不可或缺的工具。

本文将探讨CFD在现代柴油机进气道开发中的应用,并分析其优势和挑战。

一、CFD在柴油机进气道流场分析中的应用柴油机进气道的设计需要考虑气流的流动特性以及与燃油的混合效果。

CFD技术可以模拟和预测气流在进气道中的流动情况,通过数值计算和数值模拟,可以得到流场的速度、压力和温度等重要参数。

在柴油机进气道的设计中,CFD可以帮助工程师们优化进气道的形状和尺寸,以达到最佳的气流分布和燃油混合效果。

二、CFD在喷油器设计中的应用喷油器是柴油机中关键的部件之一,直接影响到燃油的喷射效果和燃烧效率。

CFD技术可以模拟和分析喷油器内部的流动情况,通过优化喷油器的结构和喷孔的位置和尺寸,可以改善燃油的喷射效果和分布均匀性。

同时,CFD还可以预测喷油器附近的湍流和压力波动情况,以进一步优化喷油器的设计。

三、CFD在进气道噪音分析中的应用柴油机的进气道噪音是一种常见的问题,不仅会影响驾驶者的舒适性,还会对环境和周围居民产生噪音污染。

CFD技术可以模拟和分析进气道中的气流和声波的传播情况,通过优化进气道的结构和减震材料的使用,可以降低噪音的传播和产生。

CFD还可以预测不同驾驶工况下的进气道噪音水平,并提供改善措施的指导。

四、CFD在柴油机进气道热管理中的应用柴油机进气道的热管理对于提高燃油的燃烧效率和减少排放物的产生至关重要。

CFD技术可以模拟和分析进气道中的温度分布和热传导情况,通过优化进气道的散热结构和冷却系统的设计,可以有效地控制进气道的温度,降低热损失并提高燃烧效率。

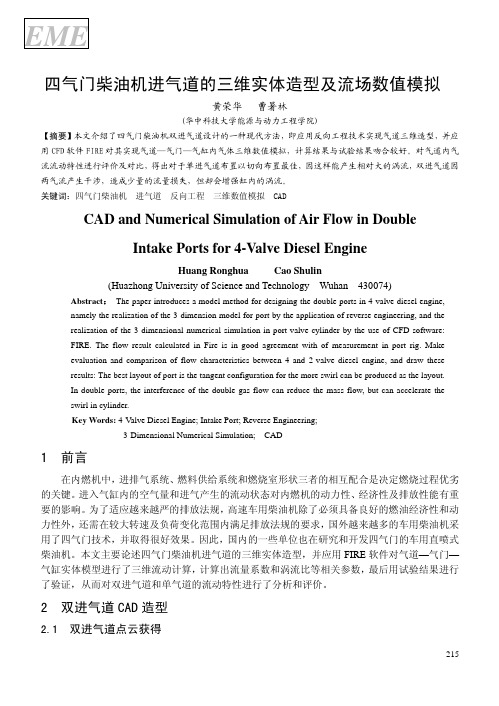

柴油机进气道的三维实体造型及流场数值模拟

216

EME

3.1 气道性能评价方法

在内燃机中常采用稳流试验方法评价气道性能,假定气道及缸内气体流动是稳定的气流运 动,而在实际发动机的进排气过程中,由于活塞和气门均做变速运动,流过气道的气流实际上是 不稳定流动,两者间不存在相似性,但它可作为不同气道间性能相互比较的方法,为评价气道流 动阻力以及产生进气涡流的能力,常用无因次流量系数和无因次涡流比对气道性能进行评价。

(8)

4 四气门柴油机进气道 CFD

进气道及气缸内气体流动是三维、非定常、伴随有传热和摩擦等现象的可压缩气体流动,随 着非结构化 CFD 计算方法的成熟,可以分析从气道到缸内的流动,将三维气道 CAD 几何模型输入 CFD 软件中可建立气道内气体流动数学模型并计算,计算精度可达 5%之内。对于双进气道 CFD 的任务是:计算气道内的三维流动,分析两进气道的干涉情况,以及气道及气缸内气体流动特性, 提供给缸内研究。通过模拟计算,可以获得气道及气缸内压力、流速、湍动能等参数的分布规律, 并建立气道形状与其流通特性的关系,为设计与改进的依据。

218

EME

体作刚体旋转。在稳定流动下,ωR 为定值。则有

Mt

=

π ( 4

B2 ρvz )

B2 8

ωR

引入

m&

=

π 4

B 2 ρvz

得:

(6)

ωR

=

8M t m& B2

(7)

因此,根据测量(或计算)所得的扭矩值,再利用(7)式换算出ωR 值,

代入(3)式即得无因次涡流比:

SR = 8M t m& Bv0

EME

四气门柴油机进气道的三维实体造型及流场数值模拟

浅谈柴油机进气道的评价方法

燃 油 实 际 已经 开 始 , 因此 , 同时 还 伴有 燃 烧 产 物 的影 响 。 形成 混 合 气 的条 件 受 以下

三方 面 的影响 。 21 . .燃 烧 室形状 直燃 式 燃 烧 室 由气 缸 盖底 部 气 缸壁 和

混合达到最佳状态。因此、 , 恒定涡流比进

。

一

,

在 同样 的流 动情 况 下 , 预混 燃烧 量 和 平均 紊流粘 性 及局部温 度是 函数关 系 , 前者 是 后者 的函数பைடு நூலகம், 涡流是 以通过增 加燃 油与 空 气接 触面积对扩 散燃烧 的混合 作用产生极 其

2 1-a , 0 toCHONGF KEJ A |

分, 进气道性能的优劣直接决定着柴油机乃

至整车性能的高低。 新鲜空气由进气道进入

气 缸 的数 量及其运动 状态对 发动机性 能有重 大影响, 设计 制造 出结构 良好 的进 气道 一直 是柴 油机设 计制造 者 的追求 目标 , 但在 汽缸

盖生产过程中, 漂心和胀大等铸造误差导致

气 道流 量系 数和 涡流 比发 生变化 , 最终 导致 发 动 机 整 机 性 能 的 下 降 。故在 大批 量 生 产 时,控 制好 气道质 量 极重要 。 道 的结构 形 气 状较 为 复杂 , 道制 造质 量对所 能 形成 的涡 气 流 比和 流量系 数值 影 响较大 。因此 ,在柴 油 机 的批量 生产 中, 要对气 缸盖 的进 气道进 需 行 稳流 实验 ,对进 气道 性 能进行 评价 ,分 析

燃烧 室 中 的空气 运 动 混 合均 匀 ,形成 雾 化

混合物 。 ( )油 膜 蒸 发 混 合 :将 大 部 分 燃 油 2 喷 到燃 烧 室 壁 面 上 ,形 成 一层 油 膜 , 油膜

柴油机的进排气系统结构设计精品资料

1进气系统设计

1.1进气系统的组成及其作用进气系统主要空气滤清器和进气支管组成。

1.2空气滤清器设计

1.2.1作用燃油燃烧的时候需要消耗大量的空气,以一般的柴油机为例,每消耗一升柴油大概要消耗6000-10000L空气。这么多的空气,里面的杂质诸如灰尘等肯定会很多,如果不把这些杂质清除,一定会加速气缸的部件的磨损,缩短整个发动机的寿命。有实验表明,如果不加装滤清器,发动机的寿命大概缩短三分之二,所以空气滤清器是很重要的。为了保证柴油机气缸的寿命,我们决定采用干式滤清器。

1.2.2进气导流管的设计在现在的这个柴油机车上,为了增强进气效果,可以利用发动机的谐振,这需要空气滤清器的进气导管有交大的容积,来增强发动的谐振,提高进气效能,但进气导管又不能做的太粗,否则在里面流动的新鲜空气的流速太低,反而不利于进气,为了使效果最佳,本次设计的柴油机的导流管应该做的又细又长。

1.2.3进气支管的设计进气支管对于柴油机或者气道燃油喷射式发动机来说,进气支管必须把新鲜的空气分配到各个气缸的进气道里面来,而且是均匀的分配,从这个要求考虑,进气支管必须是等长的,而且为了保证空气具有较高的流速,进气支管的内壁的应该尽可能的光滑,以便提高进气能力。一般进气道使用合金铸铁制造,但车辆轻量化是汽车的重点发展方向之一,为了配合这种趋势,近来也采用铝合金制造的进气支管,这种进气支管具有质量轻,导热性能优良的特点,随着科技的进步也有采用复合材料的进气支管,而且应用越来越广。这种进气支管,内壁光滑,质量很轻,关键是其无需特别加工,其内壁就特别光滑,这点十分重要,所以有增大应用的趋势。

2.2.2形状设计排气管的形状是很重要的,如果形状设计的不佳,就会发生各缸排气相互干扰,而且会出现排气倒流的现象,为了避免这种现象,同事为了尽可能的利用惯性排气,进一步降低排气的阻力,我们希望排气管做的尽可能长,同时各缸的排气管应该相互独立,且等长。但从消除排气干扰的角度讲,对于4缸柴油机一起,二者很好的满足以上的要求。

12_柴油机螺旋进气道结构优化与CFD分析_昆明理工何常明等

analysed the characteristic that the gas flows in the inlet and cylinder, and the comparision and analysis of two schemes to the minimum section of intake port, the flow coefficient and swirl ratio of three intake models has been compared each other. The result of calculation indicates: Compared with original intake port , average swirl ratio, scheme of A improves 14.5%, and average discharge coefficient , scheme of B raise by 5.4%, so the minimum sectional area is one of the main structure parameters for intake port. Key words Diesel engine;Helical intake port;CFD

3

(1)

式中: c(α ) —对应于曲轴转角 α 的瞬时活塞速度,m/s c —平均活塞速度,m/s 平均涡流比在考虑气门升程和活塞速度情况下,通过从上止点到下止点有限积分获得: 1 c(α ) n n SN = dα (2) = ∫ n π c n

m

π

2

1

柴油机螺旋进气道结构优化与 CFD 分析

何常明 毕玉华 雷基林 申立中 颜文胜 王贵勇 (昆明理工大学 交通工程学院 云南昆明 650224) 摘要:采用数值模拟方法对卧式两缸柴油机进气道的流动特性进行了研究,根据 CFD 仿真 计算结果,分析了进气道以及缸内气体流动特性,并针对气道最小截面的两种修改方案进行 了对比分析,分别得出了三种气道模型的流量系数和涡流比,分析了气道性能变化趋势。计 算结果表明:与原气道对比,方案 A 的平均涡流比提高 14.5%,而方案 B 的平均流量系数 提高 5.4%,由此可见最小截面面积是影响气道性能主要结构参数之一,在螺旋进气道修正 设计过程中应予以充分重视。 关键词:柴油机;螺旋进气道;CFD 主要软件:AVL FIRE

cfd在现代柴油机进气道开发中的应用

cfd在现代柴油机进气道开发中的应用CFD在现代柴油机进气道开发中的应用引言:现代柴油机进气道的设计和优化是提高柴油机性能的重要环节。

传统的试验方法费时费力,而计算流体动力学(CFD)技术的出现为柴油机进气道的开发提供了一种更加高效和经济的方法。

本文将重点介绍CFD在现代柴油机进气道开发中的应用,探讨其在提高柴油机性能和减少排放方面的优势。

一、CFD技术在柴油机进气道设计中的应用1.1 网格划分在进行CFD模拟之前,需要对柴油机进气道进行网格划分。

合理的网格划分可以准确地模拟流体的流动特性,并保证计算结果的可靠性。

通过CFD技术,可以根据柴油机进气道的几何形状和流动特性,合理划分网格,以获得精确的计算结果。

1.2 流场模拟CFD技术可以对柴油机进气道的流动进行模拟和分析。

通过对流场的模拟,可以了解进气道内的气流速度、压力分布等参数。

同时,CFD技术还可以模拟柴油机进气过程中的湍流现象,帮助设计人员深入了解进气道内的气流特性,为进一步优化提供依据。

1.3 进气道的优化设计基于CFD模拟的结果,设计人员可以对柴油机进气道进行优化。

例如,可以通过改变进气道的形状和尺寸,以减小气流的阻力和湍流损失,提高进气效率。

此外,还可以通过优化进气道的曲率半径和角度,改善气流的均匀性,减少气缸之间的压力差异,提高柴油机的工作稳定性和燃烧效率。

二、CFD技术在柴油机进气道开发中的优势2.1 提高设计效率传统的试验方法需要大量的时间和资源,而CFD技术可以快速模拟柴油机进气道的流动特性,提高设计效率。

通过CFD技术,设计人员可以在计算机上进行大量的虚拟试验,快速评估不同设计方案的性能,并根据模拟结果进行优化,从而减少了试验的时间和成本。

2.2 减少试验成本传统的试验方法需要建立实验设备,购买试验材料,并进行大量的实际试验。

而CFD技术不需要实际的试验装置和材料,只需要进行计算模拟即可。

因此,CFD技术可以显著减少试验的成本,提高柴油机进气道的开发效率。

1某高强化柴油机进气道的设计开发

收稿日期:2011 01 15;修回日期:2011 03 05作者简介:刘鹏飞(1983 ),男,硕士,主要研究方向为柴油机性能匹配;00liupengfei@ 。

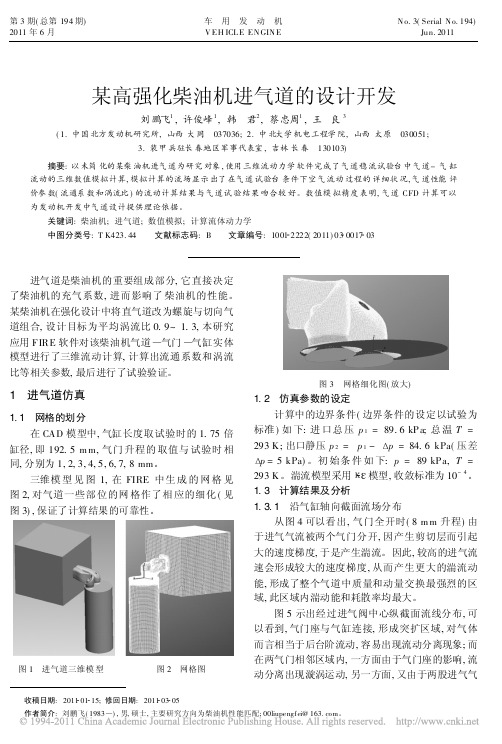

某高强化柴油机进气道的设计开发刘鹏飞1,许俊峰1,韩 君2,蔡忠周1,王 良3(1.中国北方发动机研究所,山西大同 037036; 2.中北大学机电工程学院,山西太原 030051;3.装甲兵驻长春地区军事代表室,吉林长春 130103)摘要:以未简化的某柴油机进气道为研究对象,使用三维流动力学软件完成了气道稳流试验台中气道-气缸流动的三维数值模拟计算,模拟计算的流场显示出了在气道试验台条件下空气流动过程的详细状况,气道性能评价参数(流通系数和涡流比)的流动计算结果与气道试验结果吻合较好。

数值模拟精度表明,气道CFD 计算可以为发动机开发中气道设计提供理论依据。

关键词:柴油机;进气道;数值模拟;计算流体动力学中图分类号:T K423.44 文献标志码:B 文章编号:1001 2222(2011)03 0017 03进气道是柴油机的重要组成部分,它直接决定了柴油机的充气系数,进而影响了柴油机的性能。

某柴油机在强化设计中将直气道改为螺旋与切向气道组合,设计目标为平均涡流比0.9~ 1.3,本研究应用FIRE 软件对该柴油机气道 气门 气缸实体模型进行了三维流动计算,计算出流通系数和涡流比等相关参数,最后进行了试验验证。

1 进气道仿真1.1 网格的划分在CAD 模型中,气缸长度取试验时的1.75倍缸径,即192.5m m,气门升程的取值与试验时相同,分别为1,2,3,4,5,6,7,8mm 。

三维模型见图1,在FIRE 中生成的网格见图2,对气道一些部位的网格作了相应的细化(见图3),保证了计算结果的可靠性。

图1 进气道三维模型 图2 网格图图3 网格细化图(放大)1.2 仿真参数的设定计算中的边界条件(边界条件的设定以试验为标准)如下:进口总压p 1=89.6kPa;总温T =293K;出口静压p 2=p 1- p =84.6kPa(压差 p =5kPa)。

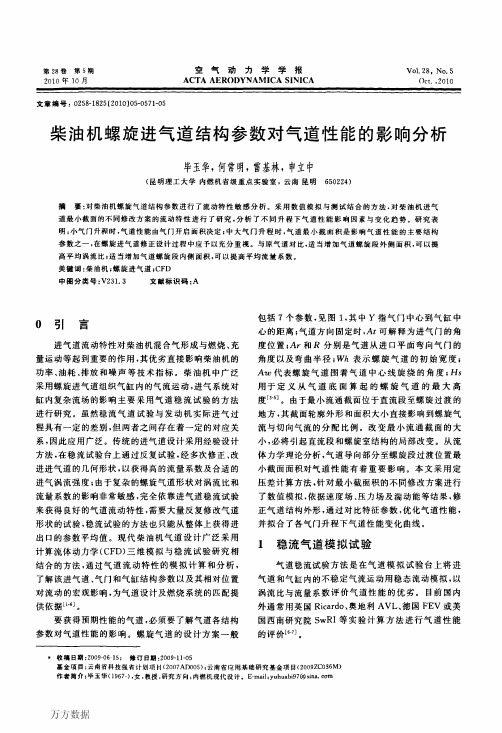

柴油机螺旋进气道结构参数对气道性能的影响分析

式中:厂(口)=[半]3产毛。

‘m

~口d,

三种模型平均流量系数计算结果见表2。

可见:对原气道最小截面进行修改后,平均流量

系数和平均涡流比都有较大幅度变化,在气道螺旋段 内侧位置增加最小截面面积有助于提高原气道的平

均涡流比,其中:修改螺旋段曲线内侧,增大气道螺旋

平均流量系数的计算采用将积分区间进行离散

现代柴油机气道设计广泛采用计算流体动力学cfd三维模拟与稳流试验研究相结合的方法通过气道流动特性的模拟计算和分析了解该进气道气门和气缸结构参数以及其相对位置对流动的宏观影响为气道设计及燃烧系统的匹配提供依据要获得预期性能的气道必须要了解气道各结构参数对气道性能的影响

第28卷第5期 2010年10月

空气动力学学报 ACTA AERoDYNAMICA SlNICA

SN一(警)。2去(警)2(警)如c2,

式中:c(a)-瞬时活塞速度,m/s;

f。一平均活塞速度,m/s;

nD-风速仪转速,r/min;

行一假定模拟气缸内气流的平均轴向流速等于活

塞平均速度C。时,推算的发动机转速,r/min。

活塞瞬时速度与平均活塞公式为:

f(口)=R(IJ(sina+A/2sin(2a))

图5两种方粟的修改位置 Fig.5 Modification places of two projects

在不同气门升程下,对三种结构方案的气道进行 CFD仿真,结果见图6、图7。可见:随着气门升程的 增加,三种气道模型的流量系数均增大。在气门开度 较小的时候。气门处节流损失相对其它部位流动损失 大,气道流通能力主要由气门开度决定,因此三种方 案气道的流量系数的数值比较接近。中大气门升程 时,不同方案气道的流通能力主要由气道自身的结构 形状决定,因气道结构形状不同,流量系数的差异开 始明显。方案B增加螺旋段的内侧面面积,起到导 流作用,其流量系数相对原气道增加;方案A增加螺 旋段的外侧面面积,起到限制流动的作用,流量系数 相对原气道变小。

直喷柴油机进排气门流动特性研究的开题报告

直喷柴油机进排气门流动特性研究的开题报告一、研究背景及意义直喷柴油机是一种高效、经济、耐用且实用的发动机,广泛应用于汽车、船舶、机械设备等领域。

然而,在直喷柴油机运转过程中,进排气门的流动特性对发动机的性能、燃油经济性、排放量等方面都有着重要的影响。

因此,深入研究直喷柴油机进排气门流动特性,对于提高柴油机的优异性能、进一步降低燃油消耗和有害物质排放有着重要的意义和价值。

二、研究内容和方法本文旨在研究直喷柴油机进排气门流动特性,并通过分析其流动状态和重要参数来揭示进排气门对发动机性能的影响。

具体内容如下:1.采用数值模拟方法,建立直喷柴油机进排气门流动的数值模型,通过计算流体动力学仿真技术获得进排气门的流动状态。

2.对直喷柴油机进排气门流动的数值模拟结果进行分析,确定主要的流动参数,包括进排气门开度、速度、压力等,并使用计算流体动力学软件对其进行验证。

3.采用试验台架,对柴油机进排气门开度和发动机性能进行测试和评估,以验证数值模拟和计算的准确性和可靠性。

三、论文预期成果本文研究直喷柴油机进排气门流动特性,旨在揭示其对发动机性能的影响,为提高柴油机性能和燃油经济性、降低燃油消耗和有害物质排放提供技术支持。

具体成果如下:1.建立直喷柴油机进排气门流动的数值模型,分析其流动状态和流动参数。

2.通过试验验证数值模拟和计算的准确性和可靠性。

3.揭示直喷柴油机进排气门对发动机性能的影响机理,并提出改进措施和建议。

四、研究进度安排1.前期准备阶段(1个月):收集和阅读相关文献,熟悉直喷柴油机进排气门流动原理、数值模拟方法和试验技术。

2.模型建立和数值模拟阶段(2个月):建立直喷柴油机进排气门流动的数值模型,开展计算流体动力学仿真研究,并分析数值模拟结果。

3.试验测试和数据分析阶段(2个月):通过试验台架,对柴油机进排气门开度和发动机性能进行测试和评估,分析试验数据,验证数值模拟和计算结果的准确性和可靠性。

4.结果分析和论文撰写阶段(2个月):分析试验和计算结果,揭示化油机进排气门流动特性对发动机性能的影响机理,撰写论文和准备答辩。

柴油机进气系统结构形式对进气管内气体流动特性的影响研究

柴油机进气系统结构形式对进气管内气体流动特性的影响研究作者:蔡贺来源:《中小企业管理与科技·下旬刊》2011年第04期摘要:本文应用GT-POWER软件全面建立了1015八缸柴油机的工作过程仿真计算模型,在其他结构和运行参数不变的情况下,研究不同的进气系统结构形式对进气管内气体流动特性的影响。

建立与原机不同的三种进气系统流动模型,以充气效率和各缸进气均匀性为考核目标,找出最适合该柴油机的进气管路结构形式。

关键词:GT-Power 进气系统流动特性仿真研究柴油机进气系统的结构形式在一定程度上决定了气体的进气流动状态,从而影响着柴油机混合气的形成质量及燃烧品质[1]。

借助进气过程中的气流运动,是提高空气利用率、改善燃烧的有效途径。

这不仅严重影响柴油机的动力性、经济性指标,而且也明显影响其排放、噪声及工作柔和性。

下面将通过改变进气管路的布置形式和截面形状,来研究进气系统结构形式对气体流动特性的影响。

进气管路布置形式对进气流动特性的影响1 不同进气管路流动模型的建立该增压柴油机原型采用的是顺序进气,空气由进气总管流向进气歧管1-2-3-4,这种进气方式不可避免地会造成缸内进气的不均匀性,进气总管离支管1较近,空气质量流量会较其他支管略大些。

为了解决这个问题,并进一步改进柴油机的进气性能,在原机的基础上,建立了三种不同的进气系统模型。

模型之间只在进气管路的布置上有所不同,其他参数(如配气定时、燃烧模型等)都一样。

通过运用GT-POWER在标定工况(n=2100r/min)下进行仿真,分析不同的进气管路布置形式对气体流动特性的影响情况。

2 进气歧管出口流量及均匀性比较分析各缸进气的不均匀性直接影响着各缸空气与燃油的混合,从而影响燃烧过程的组织,使各缸的燃烧过程产生差异。

因此,各缸进气的不均匀性是内燃机工作者十分关心的课题。

本文针对不同进气管路流动模型,计算出了进气管各分支管出口流量,在此基础上,研究各缸进气的不均匀性,为改善发动机各缸进气均匀性,提高发动机工作性能提供了有效手段。

4V105柴油机四气门缸盖进气道设计研究

4V105柴油机四气门缸盖进气道的设计研究台上进行),多次修正的方法进行设计,而且还需要通过多次整机性能试验来验证与选择设计方案,在设计开发中存在着较大的盲目性与局限性,不仅设计开发周期长,耗费大,而且较难得到理想的方案。

同时,由于气道形状复杂,在二维的工程图纸上难以准确表达,往往只能直接根据实物模型进行制造,这对保证设计制造的高质量是十分不利的【40l。

气道复杂外表面形状的准确描述定义是进行气道气体流动数值模拟计算的前提条件,直接影响着气体流动数值模拟计算的结果。

目前对于气道的外形的描述通常采用非均匀有理B样条(NURBS)方法。

NURBS方法是关于产品模型数据围3.6进气道布置方案(a)图3.7进气道布置方案(b)交换与描述的国际标准STEP中定义工业产品几何形状的唯一数学方法。

NURBS曲线可通过修改控制点和修改权因子来灵活改变形状,对插入点修改、分割和几何插值等处理较为有利。

现在许多CAD支撑软件都已经具备了应用NURBS方法来表示和处理曲线和曲面的功能,关键的问题在于就是如何将所提供的功能很好地应用于具体问题。

对于气道的三维造型设计的一般做法是给定气道的若干截面,再按照给定的规则整体性生成外表面。

从一些文献i4l,42】中可以知道这一方法对于硕士学位论文一般气道可以取得较好的效果,由于本柴油机没有采用螺旋进气道,所以可以用这种方法直接建模。

在Pro/E中所建模型如图3.6和图3.7所示。

3.5进气道阳模和石膏模型的制作3.5.1进气道阳模的烧制快速成型制造技术是20世纪80年代末才发展起来的数字制造工艺技术,它把零件的三维数字模型先进行离散化,然后按照数字积分的思路进行逐层加工。

快速成型制造技术是计算机技术、数控技术、材料科学、激光技术和机械工程技术集成的结晶。

激光选区烧结(SelectiveLaserSintering)是借助精确引导的激光束使材料粉末烧结或熔融后凝固形成三维原型或制件。

车用柴油机进气道优化设计及性能研究

车用柴油机进气道优化设计及性能研究马勇;王振;喻昆;张军瑞;杜柏超【摘要】针对某高强化2.0 L增压柴油机开发过程中出现的部分工况油耗偏高、烟度较大的问题,采用数值模拟与台架试验相结合的方式,研究了不同涡流比及流量系数进气道方案对整机燃油经济性、排放特性的影响.结果表明,原进气道方案存在气流对冲、涡流比及湍动能不足等问题,是导致燃烧效率偏低的关键原因.基于此提出了进气道优化方案,优化后涡流比提升了14.2%,流量系数提升了26.2%,经台架试验验证,优化方案的平均比油耗降低约5%,同时烟度值明显降低.【期刊名称】《汽车技术》【年(卷),期】2019(000)005【总页数】4页(P49-52)【关键词】柴油机;进气道;涡流比;燃烧效率【作者】马勇;王振;喻昆;张军瑞;杜柏超【作者单位】安徽江淮汽车集团股份有限公司,合肥 230601;天津内燃机研究所,天津 300072;安徽江淮汽车集团股份有限公司,合肥 230601;安徽江淮汽车集团股份有限公司,合肥 230601;安徽江淮汽车集团股份有限公司,合肥 230601【正文语种】中文【中图分类】U464.12;TK412+.11 前言日益严苛的排放法规及燃油经济性法规推动着内燃机向更清洁、更高效的方向发展。

我国乘用车第Ⅳ阶段油耗法规要求,到2020年平均油耗需降至5.0 L/100 km[1]。

柴油机作为目前最高效的内燃动力机械之一,是实现法规要求的有效技术措施。

进气道作为柴油机燃烧系统的关键要素,对动力输出、燃油经济性以及排放水平有着显著影响[2-3],国内外对其开展了大量的研究工作,主要采用稳流试验和数值模拟技术[3-5]对柴油机进气道性能进行评价,包括涡流强度和流量系数两个维度。

随着燃油喷射系统的升级,对进气道的设计提出了新的要求,因此如何平衡涡流比与流量系数间的关系并依据发动机性能要求选择合理的进气道性能参数,是新型柴油机进气道设计过程中关键点和难点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[ 摘要 ] 选取 U G和 Ma a t b软件作 为进气道开发平 台; 过引入表征气 道面积利用率 的 函数分析 了气 门喉 口 l 通

处的流通 特性 ; 并应用正向设计方法 直接得到了进 气道 C D实体模型 。由于正向设计方法增加 了缸盖 设计方案 选 A 择的多样性 , 为缸盖冷却水套流场优化和机械强度校核提供 了更富余 的调 整空间。

汽

车

工

程

2 1 ( o.3 N .2 0 1 V 1 ) o1 3

2 1 年 ( 3 卷) 1 期 01 第 3 第 2

A tm t eE gne n uo o v nier g i i

2 1 0 01 21

柴 油 机 进气 道 流 通 特 性 的分 析 与设 计 水

何常明 , 许思传 申立中 , , 毕玉华 常国锋 ,

Ke wo d :d e e n i e n e o t f w h r c e it s f r r e i n y r s is le g n ;i ltp r ; o c a a t rsi ;o wa d d sg l c

状数字化。由于气道位于发动机缸盖紧凑的关键区

日 l J吾

域, 其ห้องสมุดไป่ตู้状受局部空 间很大限制。在传统柴油机开

发 和设计 过程 中 , 往优 先考 虑 进 气 道 在 缸 盖 上 的 往

实现柴油机进气道几何形状 、 燃油喷射参数 、 燃

烧室 形状 、 缩 比和废 气 再 循 环之 间 的精 确 匹 配 是 压 项艰 巨的任务 ¨ 。 目前 多数 柴油 机均采 用 直喷 式 J

一

结构布置 , 然后依据进气道设计气 门和选择缸径 尺

寸, 并确定 气 道 与缸 盖 的相 对 位 置 。这 种 以气 道 为 中心 的缸 盖设 计 概 念 限制 了结 构 参 数 的 多 重 选 择 。 由于气道 性能 对 其几 何 外 形 变 化 十 分 敏 感 , 了兼 为 顾进 气 道性能 , 多缸 盖设计方 案 均难 以实 际应用 。 许

关键词 : 柴油机 ; 进气道 ; 流通特性; 向设计 正

Flw a a trsi ay i n n e sg fDis lEn ie o Ch r ce itc An l ssa d I ltDe in o e e gn

He Cha g i ,Xu i h n ,S n z on ,BiYu n m ng S c ua he Li h g hua & Cha ng Guo e f ng

i d l f h ne o sdrcl b an d b p ligfr ad d s nmeh d D et h ow r einmeh d d mo e e ilt r i i t o tie ya pyn ow r ei to . u otefr ad d sg to ot pt e y g

h sm r iesi f eino t n r yidr ed ipoie oesrls dut n pc r h o ed a oedvr t so s pi s l e a , t rvd s r upu js ie d g o f c n h o m a me t aef ef w f l s ot l i o t i t no ol gw tr akt ncl dr edadmeh ncl t n t h c . pi z i f oi ae jce i yi e a n c aia s e g ce k m ao c n n h r h

必要 条 件 。

进气道起着十分重要的作用。设计进气道和排气道

是一个单调且反复的过程 , 首先是涉及 到复杂 曲面 C D模型的创建 , A 然后根据模型制作芯盒并进行稳 流测 试 。为达 到理 想 的 涡 流 比和空 气 流 量 , 常 须 通

燃烧室、 电控系统 、 涡轮增压中冷 、 高压燃油喷射、 低 涡流进气系统和废气后处理等技术 J以满足 国 , 家排放法规要求。在优化和提升发动机性能方面,

本文中根据柴油机开发 已有经验和统计数据 , 先确定柴油机 的缸径、 门头大小 和缸盖螺栓布置 气 方案, 尤其考虑了进气道可利用的空间大小 , 最后采 用进气道正向设计方法 。与非传统逆 向工程方法相 比, 该设计过程未借助任何气道原始模型 , 使缸盖设 计更能灵活多变 , 为全面优化缸 盖整体性能提供 了

[ src] T eU n tbsf aeaeslc da h lfr o l ot ee p et h o Abtat h G adMal ow r r e t stepaom f i e pr dvl m n,tefw a t ee t rn t o l

c a a trs c o av h o ti a a y e y i t d cn n i lt o r a u i z t n r t n t n,a d t e C o— h r ce i i fv le t r a s n lz d b r u i g a n e r ae t iai ai f c i t n o pt l o ou o n h AD s l

1 C lg uo teE gneig odi n esy hn h i 2 10 ; . ol eo t i n i r ,Tn ir t,Sa g a 08 4 e fA mov e n Uv i

2 Poi i e aoaoyo ne a o ut nE gn ,K n n 60 3 . rv c l yL brt tn lCmbso nie umi na K r fI r i g 523