金属表面粗糙度参数一览表

表面粗糙度对照表(Surfaceroughnesscomparisontable)

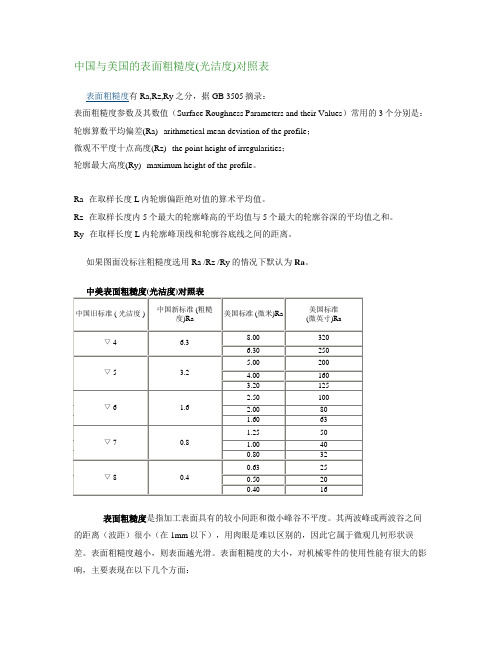

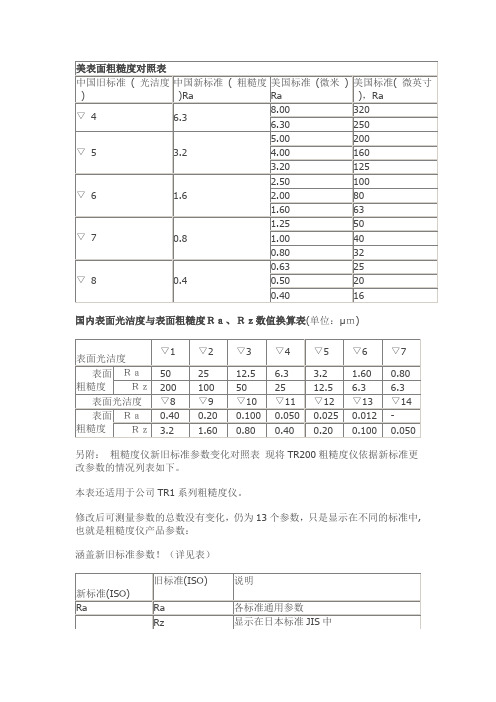

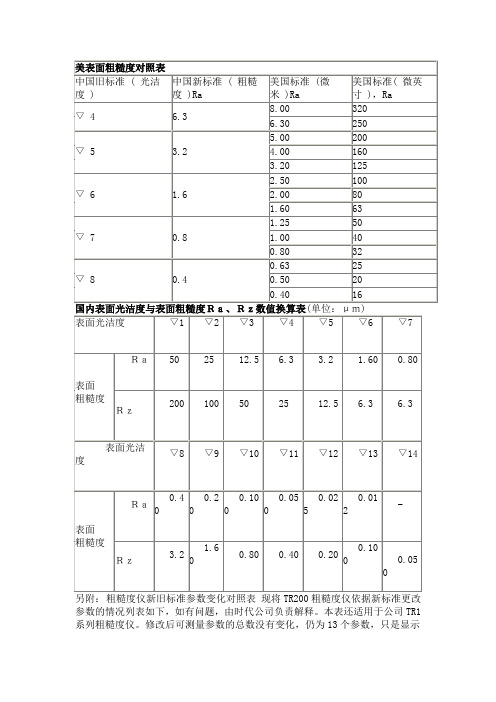

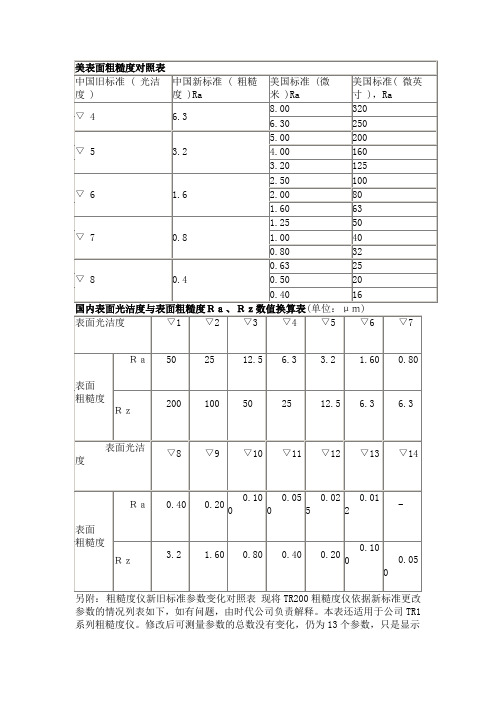

表面粗糙度对照表(Surface roughness comparison table)United States surface roughness control chartChina's old standard (finish)New Chinese standard (roughness) RaAmerican Standard (micron) RaAmerican Standard (micro inches), RaAt 4Six point threeEightThree hundred and twentySix point three zeroTwo hundred and fiftyAt 5Three point twoFiveTwo hundredFourOne hundred and sixty Three point two zeroOne hundred and twenty-five At 6One point sixTwo point five zeroOne hundredTwoEightyOne point six zeroSixty-threeAt 7Zero point eightOne point two fiveFiftyOneFortyZero point eight zeroThirty-twoAt 8Zero point fourZero point six threeTwenty-fiveZero point five zeroTwentyZero Point Four ZeroSixteenDomestic surface roughness and surface roughness Ra and Rz conversion tables (unit: m)Surface finishAt 1At 2At 3At 4At 5At 6At 7surface RoughnessRaFiftyTwenty-five Twelve point five Six point three Three point two One point six zeroZero point eight zero RzTwo hundredOne hundredFiftyTwenty-fiveTwelve point fiveSix point threeSix point three Surface finishAt 8At 9At 10At 11At 12At 13At 14surfaceRoughnessRaZero Point Four ZeroZero point two zeroZero point one zero zero Zero point zero five zero Zero point zero two five Zero point zero one two -RzThree point twoOne point six zeroZero point eight zeroZero Point Four ZeroZero point two zeroZero point one zero zeroZero point zero five zeroAttached: the roughness of the new and old standard parameters change performance contrast, TR200 roughness instrument according to the new standards change the list of parameters as follows, if there are problems, by the Time Inc responsible for explanation. This table also applies to the company's TR1 series roughness tester. The total number of measurable parameters has not changed after modification, but it is still 13 parameters. It is only displayed in different standards. That is to say, the time roughness instrument product parameter covers the old and new standard parameters! (see table for details)New standard (ISO)Old standard (ISO)ExplainRaRaStandard general parametersRzShown in the Japanese standard JISRzRyParameter definition has been modified. The original Ry is still displayed in the Japanese standard JIS and the German standard DIN.RqRqNo changeRpRpNo changeRvRmSymbol modification, parameter definition unchangedRtNo changeR3zShown in the Japanese standard JIS, the parameter has not changedRmaxIt is shown in German standard DIN and American Standard ANSIRSkSkSymbol modification, definition is not changedRSSSymbol modification, definition is not changedRSmSmSymbol modification, definition is not changedRmrTPIs there a definition of symbol change?Attached: surface roughness international standard processing methodsStandard grade codeSurface roughnessMachining tools (Methods)Requirements for processing materials and hardnessPhotometric descriptionCoarse grind grit sizeFinishing grit sizeDiamond PolishSPI (A1)Ra0.005S13654HRCVery high finish, mirror effectEight thousand four hundred and seven 52HRCSPI (A2)Ra0.01DF-258HRCLow finish, no sandpaperXW-1060HRCSPI (A3)Ra0.02S136300HBLower finish, but no sandpaper718SUPREME300HBSPI (B1)Ra0.05Without brightness, there is a slight 3000# sandpaper patternSPI (B2)Ra0.1Without brightness, there is a slight 2000# sandpaper patternSPI (B3)Ra0.2Without brightness, there is a slight 1000# sandpaper pattern that does not identify the direction of the machined tracesRa0.4Finishing: fine car, finishing milling, grinding and scraping, and hingeThe direction of micro machining tracesRa0.8Finishing: fine car, finishing milling, grinding and scraping, and hingeThe direction of a machined markRa1.6Ra3.2Ra6.3Ra12.5Ra25Ra50The surface roughness is Ra, Rz, Ry, according to GB 3505 excerpt:The surface roughness parameter and its numerical value (Surface Roughness Parameters and their Values) are 3 commonly used ones:轮廓算数平均偏差(RA)——轮廓算术平均偏差;微观不平度十点高度(RZ)——违规点高度;轮廓最大高度(RY)——轮廓最大高度。

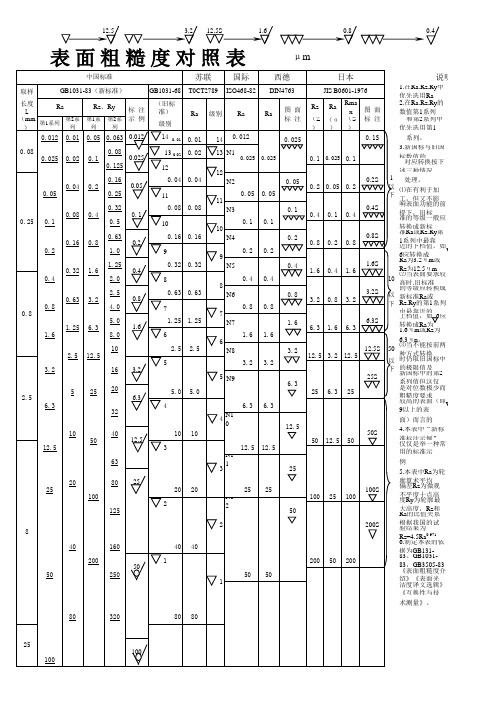

表面粗糙度对照表 (1)

80

320

80

80

25 100

100

说明

Ry中优先选用Ra

Ry的数值第1系列

列中优先选用第1

与旧国标数值的

换按下述三种情况

于加工,但又不影

能的前提下,旧标

一般应转换成新标

Ry第1系列中最靠

值。如 6应转换成

m或Rz为12.5ч m

要求较高时.旧标准

转换成新标准Ra或

1系列中最靠近的

如 6应转换成Ra为

6.3 25 6.3 6.3 12.5 50 12.5 50 6.3 25

25S

2.5

5.0

5.0

4 N10 10 50 12.5 63 3 20 25 100 2 125 2 8 40 200 50 250 1 160 50 1 50 50 40 40 N12 80 25 20 20 25 25 40 12.5 3 N11 10 10 12.5 12.5

面)而言的 50S 4.本表中“新标准标注示例” 仅仅是举一种常用的标准示 例

25 5.本表中Ra为轮廓算术平均 100 50 200S 25 100 100S 偏差Rz为微观不平度十点高 度Ry为轮廓最大高度,Rz和 Ra的比值关系根据我国的试 验结果为Rz=4.5Ra0.971 6.制定本表的依据为GB131200 50 200 83。GB1031-83,GB3505-83 《表面粗糙度介绍》《表面光 洁度译文选辑》《互换性与技 术测量》。

6102525125s50当不能按前两种方式转换25125n8321253253232125以时仍取旧国标中的极限值及3216325n925s下新国标中的第2系列值但这仅63525205050256325是对位数极少而粗糙度要求25636346363较高的表面即9以上的表324n10面而言的1251040101050s4

表面粗糙度等级对照表粗糙度n常用

表面粗糙度等级对照表粗糙度n (可以直接使用,可编辑优质资料,欢迎下载)镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.5可见刀痕25明显可见刀痕50附件一钢材表面除锈等级和表面粗糙度比较图一、锈蚀等级A 级:钢材表面完全覆盖粘附的氧化皮,几乎无铁锈;B 级:钢材表面已开始锈蚀,氧化皮开始成片状脱落;C 级:钢材表面上的氧化皮已锈蚀,或可刮除,但裸眼可看到轻微锈点;D 级:钢材表面上的氧化皮已锈蚀剥落,裸眼可看到大量锈点。

二、除锈等级及表面粗糙度比较图锈蚀状态图除锈等级图A ASa2.5ASa3BSt2 BSt3BBSa1 BSa2BSa2.5 BSa3 C CSt2 CSt3CSa1 CSa2CSa2.5 CSa3DSt2 DSt3 D DSa1 DSa2DSa2.5 DSa3粗糙度样板本人从事机械行业多年,为大家提供一些简单的数据:【表面粗糙度等级】【表面粗糙度Ra特征】镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

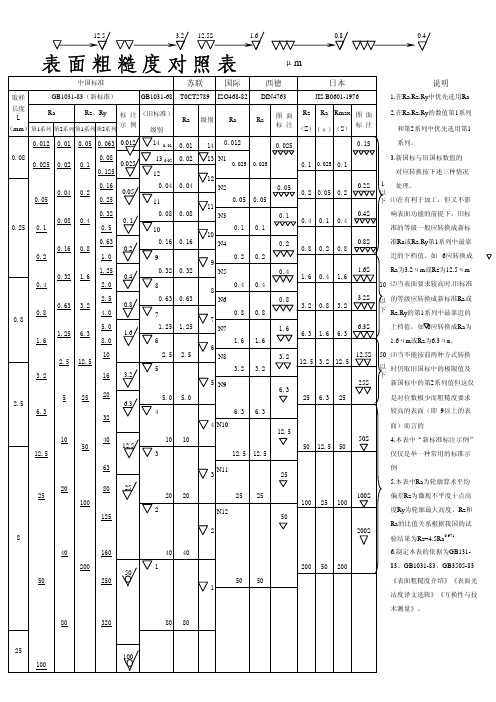

表面粗糙度对照表

1.

在Ra.Rz.Ry 中优先选用Ra 2.

在Ra.Rz.Ry 的数值第1系列

和第2系列中优先选用第

1 系列。

3.新国标与旧国标数值的 对应转换按下述三种情况

处理。

⑴在有利于加工,但又不影

响表面功能的前提下,旧标准的等级一般应转换成新标

准Ra 或Rz.Ry 第1系列中最靠近的下档值。

如 6应转换成

Ra 为3.2чm 或Rz 为12.5чm ⑵当表面要求较高时.旧标准

的等级应转换成新标准Ra 或Rz.Ry 的第1系列中最靠近的

上档值,如 6应转换成Ra 为1.6чm 或Rz 为6.3чm。

⑶当不能按前两种方式转换时仍取旧国标中的极限值及新国标中的第2系列值但这仅

是对位数极少而粗糙度要求较高的表面(即 9以上的表

面)而言的

4.本表中“新标准标注示例”

仅仅是举一种常用的标准示例

5.本表中Ra 为轮廓算术平均

偏差Rz 为微观不平度十点高

度Ry 为轮廓最大高度,Rz 和Ra 的比值关系根据我国的试验结果为Rz=4.5Ra 0.9716.制定本表的依据为GB131-83。

GB1031-83,GB3505-83《表面粗糙度介绍》《表面光洁度译文选辑》《互换性与技术测量》。

表 面 粗 糙 度 对 照 表

说明

μm。

表面粗糙度等级对照表

6.3

0.8

光面

可辨加工痕迹的方向

研磨、金刚石车刀的精车、精绞、冷拉、拉刀加工、抛光等

N5

3.2

0.4

微辨加工痕迹的方向

N4

1.6

0.2

不可辨加工痕迹

精磨、研磨、抛光、超精磨、

镜面磨削等

N2

0.4

0.05

亮光泽面

N1

0.2

0.025

镜状光泽面

0.1

0.012

雾状镜面

镜面0.006微米

雾状镜面0.012

镜状光泽面0.025

亮光泽面0.05

暗光泽面0.1

不可见加工痕迹的方向0.2

可见加工痕迹方向0.8

微见加工痕迹方向0.4

看不清加工痕迹方向1.6

微见加工痕迹方向3.2

可见加工痕迹方向6.3

微见刀痕12.5

可见刀痕25

明显可见刀痕50

表面粗糙度级别对照及应用

国际标注

Rz

Ra

表面形状特征

加工方法举例

N12

200

50

粗糙面

明显可见刀痕

锯断、粗车、粗铣、粗刨、

钻孔以及用粗纹锉刀、粗砂

轮等加工

N11

100

25

可见刀痕

N10

50

12.5

微见刀痕

N9

25

6.3

半光面

可见加工痕迹

冷拉、精车、精绞、粗绞、粗磨、刮削、粗拉刀加工等

N8

12.5

3.2

微见加工痕迹

N7

6.3

1.6

看不见加工痕迹

研磨、珩磨、超精磨、抛光

欢迎您的下载,

资料仅供参考!

金属表面粗糙度参数表

金属表面粗糙度参数一览表

表面粗糙度是指加工表面所具有的较小间距和微小峰谷的微观几何形状的尺寸特征。

工件加工表面的这些微观几何形状误差称为表面粗糙度。

1 表面粗糙度的评定参数

按国家标准规定,表面粗糙度的评定参数应在轮廓算术平均偏差(R a)、微观平面度十点高度(R z和轮廓最大高度(R y)项目中选取。

国家标准推荐优先选用R a。

有关R a、R z、R y参数的数值如下:

(1)轮廓算术平均偏差R a的数值,如表1所示。

表1 轮廓算术平均偏差R a的数值/μm

(2)微观平面度十点高度R z和轮廓最大高度R y的数值,如表2所示。

表2 微观平面度十点高度Rz和轮廓最大高度Ry的数值 /μm

2 表面粗糙度代(符)号

表面粗糙度代(符)号如表3所示

表3 表面粗糙度代(符)号

各级表面粗糙度的表面特征、经济加工方法及应用举例如表4所示。

表4 各级表面粗糙度的表面特征、经济加工方法及应用举例。

表面粗糙度等级对照表

镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面6级Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面9级Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

表面粗糙度对照表

参数的情况列表如下,如有问题,由时代公司负责解释。

本表还适用于公司TR1系列粗糙度仪。

修改后可测量参数的总数没有变化,仍为13个参数,只是显示在不同的标准中,也就是说:时代粗糙度仪产品参数:涵盖新旧标准参数!(详表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;微观不平度十点高度(Rz)--the point height of irregularities;轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:①表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

②表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

③表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

④表面粗糙度影响零件的抗腐蚀性。

表面粗糙度等级对照表

镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面6级Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面9级Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

中国与美国的表面粗糙度(光洁度)对照表

中国与美国的表面粗糙度(光洁度)对照表

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:

①表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

②表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

③表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

④表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

⑤表面粗糙度影响零件的密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

此外,表面粗糙度对零件的外观、测量精度也有影响。

REF上面都说了是参考的意思,这个一般在不重要的尺寸后面加注,一般出现在焊接件和钣金件上不太重要的外形尺寸上,TYP一般出现在多个相同的尺寸上的加注,可以理解成多处相同的意思,象我们在标注分度圆上的等分孔时都会注明4-XX或螺纹4-M5-2H等等,老外直接就注上M5-2H TYP或1/4-20UNC-2A TYP,可以理解成多处相同~。

表面粗糙度等级对照表

1级Ra值不大于\μm=100概况状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的概况,如粗车、粗刨、切断等概况,用粗镗刀和粗砂轮等加工的概况,一般很少采取2级Ra值不大于\μm=25、50 概况状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的概况,焊接前的焊缝、粗钻孔壁等3级概况状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合概况,如轴的端面、倒角、齿轮及皮带轮的正面、键槽的非工作概况,减重孔眼概况4级概况状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合概况,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由概况,紧固件通孔的概况,内、外花键的非定心概况,不作为计量基准的齿轮顶圈圆概况等5级概况状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的概况,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作概况。

不重要的紧固螺纹的概况。

需要滚花或氧化处理的概况6级概况状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=装置直径超出80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的概况,外径定心的内花键外径,轴承盖的定中心凸肩概况7级概况状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求包管定心及配合特性的概况,如锥销与圆柱销的概况,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超出80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮概况等8级概况状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期坚持配合性质稳定的配合概况,IT7级的轴、孔配合概况,精度较高的齿轮概况,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径概况、与橡胶密封件接触的轴的概况,尺寸大于120mm的IT13~IT16级孔和轴用量规的丈量概况9级概况状况=不成辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超等加工应用举例=工作时受变应力作用的重要零件的概况。

表面粗糙度对照表

国内表面光洁度与表面粗糙度Ra、Rz数值换算表(单位:μm)另附:粗糙度仪新旧标准参数变化对照表现将TR200粗糙度仪依据新标准更改参数的情况列表如下。

本表还适用于公司TR1系列粗糙度仪。

修改后可测量参数的总数没有变化,仍为13个参数,只是显示在不同的标准中,也就是粗糙度仪产品参数:涵盖新旧标准参数!(详见表)另附:表面粗糙度国际标准加工方法表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;微观不平度十点高度(Rz)--the point height of irregularities;轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:①表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

②表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

表面粗糙度等级对照表-粗糙度n9

微见加工痕迹

N7

看不见加工痕迹

N6

光面

可辨加工痕迹的方向

研磨、金刚石车刀的精车、精绞、冷拉、拉刀加工、抛光等

N5

微辨加工痕迹的方向

N4

不成辨加工痕迹的方向

N3

最光面

暗光泽面

精磨、研磨、抛光、超精磨、镜Fra bibliotek磨削等N2

亮光泽面

N1

镜状光泽面

雾状镜面

镜面

概况特征

概况粗糙度(Ra)数值

加工方法举例

分明可见刀痕

Ra100、Ra50、Ra25、

粗车、粗刨、粗铣、钻孔

微见刀痕

Ra12.5、Ra6.3、Ra3.2、

精车、精刨、精铣、粗铰、粗磨

看不见加工痕迹,微辩加工方向

Ra1.6、Ra0.8、Ra0.4、

精车、精磨、精铰、研磨

暗光泽面

Ra0.2、Ra0.1、Ra0.05、

研磨、珩磨、超精磨、抛光

可见刀痕25之袁州冬雪创作

分明可见刀痕50

概况粗糙度级别对照及应用

国际标注

Rz

Ra

概况形状特征

加工方法举例

N12

200

50

粗糙面

分明可见刀痕

锯断、粗车、粗铣、粗刨、

钻孔以及用粗纹锉刀、粗砂

轮等加工

N11

100

25

可见刀痕

N10

50

微见刀痕

N9

25

半光面

可见加工痕迹

冷拉、精车、精绞、粗绞、粗磨、刮削、粗拉刀加工等

表面粗糙度

参数的情况列表如下,如有问题,由时代公司负责解释。

本表还适用于公司TR1系列粗糙度仪。

修改后可测量参数的总数没有变化,仍为13个参数,只是显示在不同的标准中,也就是说:时代粗糙度仪产品参数:涵盖新旧标准参数!(详见表)表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;微观不平度十点高度(Rz)--the point height of irregularities;轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:①表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

②表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

③表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

④表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

各国表面粗糙度对照表

时代涂层测厚仪使用介绍一、原理磁性测厚原理:当测头与覆层接触时,测头和磁性金属基体构成一闭合磁路,由于非磁性覆盖层的存在,使磁路磁阻变化,通过测量其变化可计算覆盖层的厚度。

涡流测厚原理:利用高频交电流在线圈中产生一个电磁场,当测头与覆盖层接触时,金属基体上产生电涡流,并对测头中的线圈产生反馈作用,通过测量反馈作用的大小可导出覆盖层的厚度。

二、适用行业1、电镀、喷涂:这个行业是使用我们仪器最多的,占每年销量相当大的比例,是我们主要用户群体,需要花大的精力去不断挖掘。

2、管道防腐:主要以石化方面的用户比较多,一般防腐层比较厚,TT260配F10探头的用户比较多。

3、铝型材:今年以来受国家实施强制标准,型材企业换发许可证的影响,该行业出现前所未有的好势头,主要测型材上面的氧化膜,据了解生产企业每少镀一微米,一吨型材“节约”150元,非常可观,因此国家强制要求配备包括涂层测厚仪在内的相关检测设备。

此举也给我们带来了非常好的机会。

这个机会也同样受到竞争对手的关注,他们最大限度的调低了价格,而且采取铺货等多种方式迅速在此行业展开攻势,针对于此唐总、石总也多次指示密切关注对手动向时世采取相应策略,宗旨是让利不让市场。

希望分公司同仁也能切实利用好这次机会,充分发挥区域优势,使我们的产品更多进入该行业,也为今后在此行业的销售打下基础。

另外,也可以扩大我们的产品在整个市场的影响。

4、钢结构:对于我们的产品这类企业也可以单独划为一个行业。

涂层测厚仪在此行业也确实有很大的应用,包括铁塔等厂家最近购买信息也比较多。

5、印刷线路版、及丝网印刷等行业,这类企业相对来讲数特殊行业,购买量目前来看只是来自零星一些厂家, 8月份我们就有两家印刷企业购买。

可以看出还是有需求的,需要我们不断做工作,挖掘信息资源,多发现一些新的销售机会。

三、各型号产品介绍:TT220:测量磁性金属上非磁性覆盖层的厚度。

如钢、铁、非奥氏不锈钢上基体上的铝、铬、铜、珐琅、橡胶、油漆层的厚度。

11111表面粗糙度对照表

参数的情况列表如下,如有问题,由时代公司负责解释。

本表还适用于公司TR1系列粗糙度仪。

修改后可测量参数的总数没有变化,仍为13个参数,只是显示在不同的标准中,也就是说:时代粗糙度仪产品参数:涵盖新旧标准参数!(详表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;微观不平度十点高度(Rz)--the point height of irregularities;轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:①表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

②表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

③表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

④表面粗糙度影响零件的抗腐蚀性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属表面粗糙度参数一览表

表面粗糙度是指加工表面所具有的较小间距和微小峰谷的微观几何形状的尺寸特征。

工件加工表面的这些微观几何形状误差称为表面粗糙度。

1 表面粗糙度的评定参数

按国家标准规定,表面粗糙度的评定参数应在轮廓算术平均偏差(R a )、微观平面度十点高度(R z 和轮廓最大高度(R y )项目中选取。

国家标准推荐优先选用R a 。

有关R a 、R z 、R y 参数的数值如下:

(1)轮廓算术平均偏差R a 的数值,如表1所示。

表1 轮廓算术平均偏差R a 的数值 /μm

1 4 5 6 7 8 9 10 11 1

2 1

3 14

(2)微观平面度十点高度R z 和轮廓最大高度R y 的数值,如表2所示。

表2 微观平面度十点高度Rz 和轮廓最大高度Ry 的数值 /μm

2

2 表面粗糙度代(符)号

表面粗糙度代(符)号如表3所示

表3 表面粗糙度代(符)号

各级表面粗糙度的表面特征、经济加工方法及应用举例如表4所示。

表4 各级表面粗糙度的表面特征、经济加工方法及应用举例。