铝合金热处理代号详解

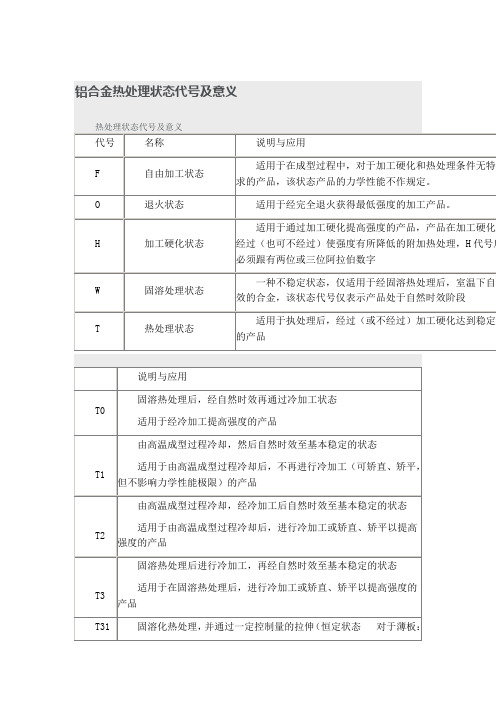

热处理代号

代号F O名称自由加工状态退火状态铝合金热处理状态代号及意义适用于在成型过程中,对于加工硬化和热处理条件无特殊要求说明与应用适用于经完全退火获得最低强度的加工产品。

适用于通过加工硬化提高强度的产品,产品在加工硬化后可经的产品,该状态产品的力学性能不作规定。

过(也可不经过)使强度有所降低的附加热处理,H 代号后面必须跟有两位或三位阿拉伯数字一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段适用于执处理后,经过(或不经过)加工硬化达到稳定状态的产品H加工硬化状态W固溶处理状态T热处理状态说明与应用T0固溶热处理后,经自然时效再通过冷加工状态适用于经冷加工提高强度的产品由高温成型过程冷却,然后自然时效至基本稳定的状态T1适用于由高温成型过程冷却后,不再进行冷加工(可矫直、矫平,但不影响力学性能极限)的产品由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态T2适用于由高温成型过程冷却后,进行冷加工或矫直、矫平以提高强度的产品固溶热处理后进行冷加工,再经自然时效至基本稳定的状态T3适用于在固溶热处理后,进行冷加工或矫直、矫平以提高强度的产品固溶化热处理,并通过一定控制量的拉伸(恒定状态T31对于薄板:0.5%至 3%,对于板:1.5%至 3%,对于轧制的或冷精加工的棒或杆:1%至 3%,对于手锻件或环锻件和轧制环:1%至5%),产品在拉伸后,不再作进一步的校直T3510 T3511 T352 T354 T36固溶化热处理,并通过一定控制量的拉伸(恒定状态对于挤出的棒,杆,型材和管:1%至 3%,对于拉管:0.5%至 3%),并自然时效,产品在拉伸后不再做进一步的校直除了允许在拉伸后做小量的校直,以便符合标准的公差这一点外,其余方面均于 3510 相同固溶化热处理,通过压缩产生一个 1%至 5%的恒定状态的变形,以消除应力,并自然时效。

固溶化热处理,通过在精锻模内再冲压至冷态,自然时效固溶化热处理,冷作约 6%,并自然时效T37 T39固溶化热处理,冷作约 7%,并自然时效固溶化热处理并进行一定量的冷作,以得到所规定的力学性能,冷作可在自然时效以前或以后进行。

铝合金热处理状态含义

铝合金热处理状态代号及意义说明与应用T0 固溶热处理后,经自然时效再通过冷加工状态适用于经冷加工提高强度的产品T1 由高温成型过程冷却,然后自然时效至基本稳定的状态适用于由高温成型过程冷却后,不再进行冷加工(可矫直、矫平,但不影响力学性能极限)的产品T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工或矫直、矫平以提高强度的产品T3 固溶热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固溶热处理后,进行冷加工或矫直、矫平以提高强度的产品T31固溶化热处理,并通过一定控制量的拉伸(恒定状态对于薄板:0.5%至3%,对于板:1.5%至3%,对于轧制的或冷精加工的棒或杆:1%至3%,对于手锻件或环锻件和轧制环:1%至5%),产品在拉伸后,不再作进一步的校直T3510固溶化热处理,并通过一定控制量的拉伸(恒定状态对于挤出的棒,杆,型材和管:1%至3%,对于拉管:0.5%至3%),并自然时效,产品在拉伸后不再做进一步的校直T3511 除了允许在拉伸后做小量的校直,以便符合标准的公差这一点外,其余方面均于3510相同T352 固溶化热处理,通过压缩产生一个1%至5%的恒定状态的变形,以消除应力,并自然时效。

T354 固溶化热处理,通过在精锻模内再冲压至冷态,自然时效T36 固溶化热处理,冷作约6%,并自然时效T37 固溶化热处理,冷作约7%,并自然时效T39 固溶化热处理并进行一定量的冷作,以得到所规定的力学性能,冷作可在自然时效以前或以后进行。

T4 固溶热处理后自然时效至基本稳定的状态适用于在固溶热处理后,不再进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品T42固溶化热处理,并进行自然时效,用于试验材料,从退火或回火进行固溶化热处理直到显示热处理特性,或用于产品,由用户从任何状态进行热处理的变形产品。

代号名称说明与应用F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

铝合金铝板代号及释义

铝合金铝板代号及释义一、分类:展伸材料分非热处理合金及热处理合金1.1 非热处理合金:纯铝─1000系,铝锰系合金─3000系,铝矽系合金─4000系,铝镁系合金─5000系。

1.2 热处理合金:铝铜镁系合金─2000系,铝镁矽系合金─6000系,铝锌镁系合金─ 7000系。

二、合金编号:我国目前通用的是美国铝业协会〈Aluminium Association〉的编号。

兹举例说明如下: 1070-H14(纯铝)2017-T4(热处理合金)3004-H32(非热处理合金 )2.1 第一位数:表示主要添加合金元素。

1:纯铝2:主要添加合金元素为铜3:主要添加合金元素为锰或锰与镁4:主要添加合金元素为矽5:主要添加合金元素为镁6:主要添加合金元素为矽与镁7:主要添加合金元素为锌与镁8:不属于上列合金系的新合金2.2第二位剩表示原合金中主要添加合金元素含量或杂质成分含量经修改的合金0:表原合金1:表原合金经第一次修改2:表原合金经第二次修改2.3第三及四位数:纯铝:表示原合金合金:表示个别合金的代号"-″:后面的Hn或Tn表示加工硬化的状态或热处理状态的链度符号-Hn :表示非热处理合金的链度符号-Tn :表示热处理合金的链度符号铝及铝合金的热处理一、链度符号:若添加合金元素尚不足于完全符合要求,尚须藉冷加工、淬水、时效处理及软烧等处理,以获取所需要的强度及性能。

这些处理的过程称之为调质,调质的结果便是链度。

链度符号定义F 制造状态的链度无特定链度下制造的成品,如挤压、热轧、锻造品等。

H112 未刻意控制加工硬化程度的制造状态成品,但须保证机械性质。

O 软烧链度完全再结晶而且最软状态。

如系热处理合金,则须从软烧温度缓慢冷却,完全防止淬水效果。

H 加工硬化的链度H1n:施以冷加工而加工硬化者H2n:经加工硬化后再施以适度的软烧处理H3n:经加工硬化后再施以安定化处理n以1~9的数字表示加工硬化的程度n=2 表示1/4硬质n=4 表示1/2硬质n=6 表示 3/4硬质n=8 表示硬质n=9 表示超硬质T T1:高温加工冷却后自然时效。

铝合金镁合金热处理状态代号及意义

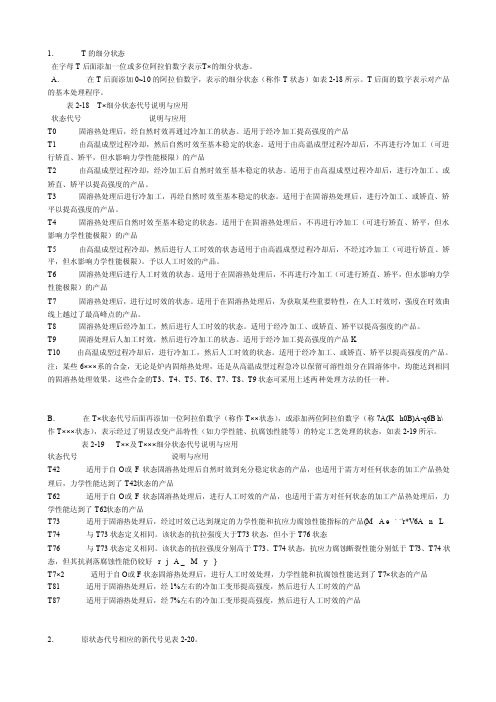

T762

固溶化热处理,然后进行人工过度时效,以得到抵抗脱皮腐蚀的性能, 用于试验材料,从退火或回火进行固溶化热处理直到显示热处理特性,或用于产品,由用户从任何状态进行热处理的变形产品。

T7651

固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于薄板:0.5%至3%,对于板:1.5%至3%,对于轧制的或冷精加工的棒或杆:1%至3%,对于手工锻件或轧制环:1%至5%)以消除应力,然后进行人工过度时效,以便得到最好的抵抗脱皮腐蚀的性能,产品在拉伸后不再做进一步的校直

T654

固溶化热处理,通过在精锻模内再冲压至冷态,以消除应力,然后进行人工时效

T66

固溶化热处理,然后进行人工时效——通过对过程的控制来得到比T6 更高的力学性能水平(6系合金)

T7

固溶热处理后进行过时效的状态

适用于固溶热处理后,为获取某些重要特征,在人工时效时,强度在时效曲线上越过了最高峰点的产品

T31

固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于薄板:0.5%至3%,对于板:1.5%至3%,对于轧制的或冷精加工的棒或杆:1%至3%,对于手锻件或环锻件和轧制环:1%至5%),产品在拉伸后,不再作进一步的校直

T3510

固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于挤出的棒,杆,型材和管:1%至3%,对于拉管:0.5%至3%),并自然时效,产品在拉伸后不再做进一步的校直

T79510

固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于挤出的棒,杆,型材和管:1%至3%,对于拉管:0.5%至3%),以消除应力,然后进行人工过度时效(很有限的过度时效),产品在拉伸后不再做进一步的校直

铝合金及热处理

9000系列:备用合金组。

5000 6000 7000 8000 9000

2000系列:以铜为主要合金元 素的铝合金 。

4000系列:以硅为主要合金 元素的铝合金 。

6000系列:以镁、硅为主要合金元素, 并以Mg2Si相为强化相的铝合金 。

8000系列:以其他合金元素为主要元 素态,仅适用于经固溶热处理后,室温下自然

时效的合金,该状态代号仅表示产品处于自然时效阶段)

T 热处理状态

态的产品)

(适用于执处理后,经过(或不经过)加工硬化达到稳定状

固溶处理:指将合金加热到高温单相区恒温保持,使过剩 相充分溶解到固溶体中后快速冷却(水冷),以得到过饱和固 溶体的热处理工艺。

不完全人工时效:采用比较低的时效温度或较短的保温时 间 , 获得优良的综合力学性能 , 即获得比较高的强度 , 良好的 塑性和韧性 , 但耐腐蚀性能可能比较低。

完全人工时效:采用较高的时效温度和较长的保温时间 , 获得最大的硬度和最高的抗拉强度 , 但伸长率较低。 稳定化处 理:为使工件在长期服役的条件下形状和尺寸变化能够保持在 规定范围内的热处理。

2系代表合金2011 以铜为主要合元素的含铝合金。也会添加锰、镁、铅和铋,切削性优秀、高强

度、 耐蚀性不强、杜拉铝总称、切削材、零件螺丝等结构材、飞机材、锻造用素材、 汽机车油压零件、运动用品 。

如:合金,在熔练过程中要注意安全防护(会产生有害气体)。2014合金用天 航空工业,强度高。2017合金比2014合金强度低一点,但比较容易加工。2014可热 处理强化。缺点:晶间腐蚀倾向严重。应用范围:航空工业(2014合金),螺丝 (2011合金)和使用温度较高的行业(2017合金)。

铝合金状态代号的含义

铝合金状态代号的含义摘要:一、铝合金的概述二、铝合金状态代号的含义1.含义简介2.各种状态代号的含义及其对应的铝合金特性三、铝合金状态代号的应用领域四、总结正文:一、铝合金的概述铝合金是一类以铝为基材的合金材料,通过加入其他金属元素,改善铝的力学性能和物理性能。

铝合金具有轻质、高强度、良好的耐腐蚀性、导电性和导热性等优点,广泛应用于航空、航天、汽车、建筑等各个领域。

二、铝合金状态代号的含义1.含义简介铝合金状态代号是表示铝合金状态、力学性能和加工性能的一种符号。

状态代号由两位字母组成,通常为英文大写字母,如T6、T7 等。

2.各种状态代号的含义及其对应的铝合金特性(1)T 状态:适用于热处理硬化铝合金。

T 后面的数字表示硬度值,数字越大,硬度越高。

例如,T6 表示硬度为60±5 HRC。

(2)O 状态:适用于冷加工硬化铝合金。

O 状态铝合金在冷加工过程中,通过加工硬化提高强度。

例如,O1 表示未经热处理的冷加工硬化铝合金。

(3)H 状态:适用于热处理软化铝合金。

H 状态铝合金在热处理过程中,通过加热降低硬度,提高塑性和可加工性。

例如,H1 表示热处理软化铝合金。

(4)W 状态:适用于热处理稳定铝合金。

W 状态铝合金在热处理过程中,通过控制温度和时间,使铝合金的性能稳定。

例如,W1 表示热处理稳定铝合金。

三、铝合金状态代号的应用领域铝合金状态代号在各个领域有广泛的应用,如航空航天、汽车制造、建筑装饰、电子设备等。

根据不同领域对铝合金性能的需求,选择合适的铝合金状态代号,可以提高产品性能,降低生产成本。

四、总结铝合金状态代号是表示铝合金状态、力学性能和加工性能的一种符号,具有重要的实际意义。

变形铝及铝合金状态代号

变形铝及铝合金状态代号变形铝及铝合金状态代号是指用于表示铝及铝合金不同处理状态的一种符号体系。

这种符号体系以字母和数字的组合形式来表示,不同的组合代表不同处理状态。

通过这种代号可以方便地识别出铝及铝合金的特定性能和特点,满足不同工艺和工程要求。

一、变形铝的状态代号:1. F:表示未经加工的纯铝或合金铝。

2. O:表示经过软化处理的铝或铝合金,即火法炼铝的状态。

此状态下的铝材具有良好的可塑性和可深冲模性能,但强度低,机械性能较差。

3. H:表示经过硬化处理的铝或铝合金。

这个状态下的铝材通过热处理、冷变形和时效处理等加工工艺达到一定的硬度和强度。

H状态下的铝材分为H1、H2、H3、H4、H6、H8、H9等级,等级越高,硬度和强度也相应增加。

4. T:表示经过热处理的铝或铝合金。

这个状态下的铝材通过热处理工艺,如固溶处理和时效处理等,使其达到一定的强度和硬度。

T 状态下的铝材分为T1、T2、T3、T4、T5、T6等级,等级越高,强度和硬度也相应增加。

5. W:表示经过固溶处理的铝或铝合金,即水溶性合金的状态。

这个状态下的铝材通过固溶处理工艺,使其达到一定的强度和硬度。

W 状态下的铝材分为W1、W2、W3、W4等级,等级越高,强度和硬度也相应增加。

二、铝合金的状态代号:1. T1:经过固溶处理。

2. T2:经过稳定化处理。

3. T3:经过沉淀硬化处理。

4. T4:经过拉伸退火处理。

5. T5:经过人工时效处理。

6. T6:经过人工时效和自然时效处理。

7. T7:经过稳定化处理和沉淀硬化处理。

8. T8:经过拉伸退火和人工时效处理。

9. T9:经过拉伸退火和人工时效处理,再自然时效。

这些状态代号在铝及铝合金的加工和应用中具有重要意义。

比如,在制造航空器和汽车等工业产品中,需要使用高强度的铝合金,因此可以选择T6或T8状态的铝合金;而在制造铝罐、铝包装材料和电线电缆等领域,需要使用具有良好可塑性和深冲性能的铝材,因此可以选择O状态的铝材。

铝合金产品热处理状态

铝型材自然时效——是型材在室温下时效强化,时效时间为1个月以上。

铝合金人工时效——是型材在高于室温的温度下(如185℃)进行时效强化。

常用铝型材热处理状态有T1、T4、T5、T591、T592、T595、T6等。

T4:固溶热处理后自然时效至基本稳定的状态。

适用于固溶热处理后,不再进行冷加工的产品。

T5:由高温成型过程冷却,然后进行人工时效的状态。

适用于由高温成型过程冷却后,不经过冷加工,予以人工时效的产品。

变形铝及铝合金状态、代号

1.在T后面添加0~10的阿拉伯数字,表示细分状态(称作TX状态)如下表所示。

T后面的数字表示对产品的热处理程序。

T状态及TXXX状态(消除应力状态外)在TX状态代号后面再添加一位阿拉伯数字(称作TXX状态),或添加两位阿拉伯数字(称作TXXX状态),表示经过了明显改变产品特性(如力学性能、抗腐蚀性能等)的特定工艺处理的状态,如下表所示。

青岛丰东热处理有限公司专业提供热处理服务,可为客户提供化学热处理(渗碳、渗氮、碳氮共渗)、真空热处理、等离子热处理(离子渗氮)、常规热处理(含深冷处理)等四大领域的热处理加工服务。

欢迎新老客户来电咨询,电话:4006577217。

“青岛丰东热处理”微信公众号提供热“新鲜”的处理行业动态及资讯,如果您对热处理相关知识感兴趣,欢迎关注我们,青岛丰东期待与您共同进步!。

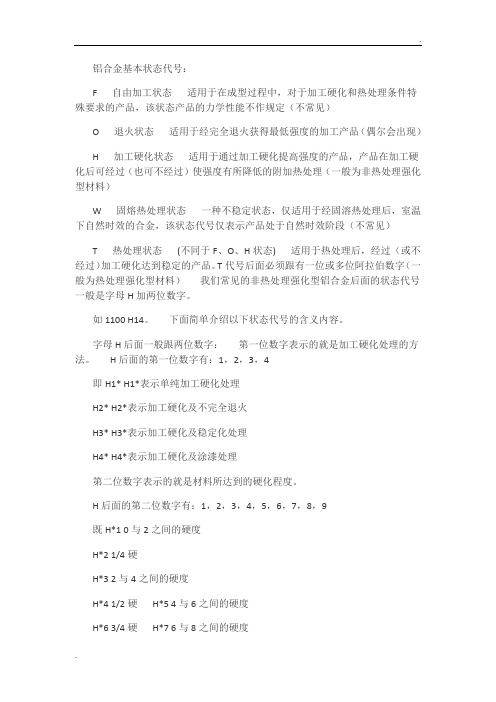

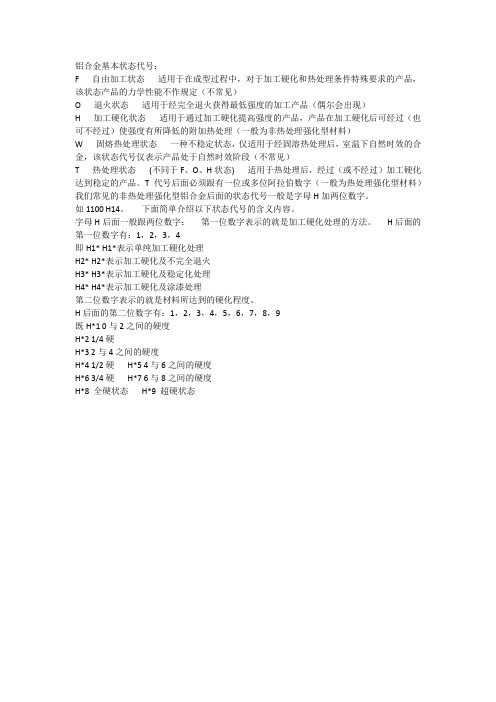

铝合金基本状态代号

铝合金基本状态代号:F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作规定(不常见)O 退火状态适用于经完全退火获得最低强度的加工产品(偶尔会出现)H 加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理(一般为非热处理强化型材料)W 固熔热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段(不常见)T 热处理状态(不同于F、O、H状态) 适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字(一般为热处理强化型材料)我们常见的非热处理强化型铝合金后面的状态代号一般是字母H加两位数字。

如1100 H14。

下面简单介绍以下状态代号的含义内容。

字母H后面一般跟两位数字:第一位数字表示的就是加工硬化处理的方法。

H后面的第一位数字有:1,2,3,4即H1* H1*表示单纯加工硬化处理H2* H2*表示加工硬化及不完全退火H3* H3*表示加工硬化及稳定化处理H4* H4*表示加工硬化及涂漆处理第二位数字表示的就是材料所达到的硬化程度。

H后面的第二位数字有:1,2,3,4,5,6,7,8,9既H*1 0与2之间的硬度H*2 1/4硬H*3 2与4之间的硬度H*4 1/2硬H*5 4与6之间的硬度H*6 3/4硬H*7 6与8之间的硬度H*8 全硬状态H*9 超硬状态(H后面跟三个数字的情况不多,只有几个。

H111表示最终退火后又进行了适量的加工硬化。

H112表示适用于热加工成型的产品。

H116表示含镁量≥4.0%的5***系合金制成的产品.)我们常见的热处理强化型铝合金后面的状态代号一般是字母T加添加一位或多位阿拉伯数字表示T的细分状态在T后面添加0—10的阿拉伯数字,表示细分状态(称作TX状态)。

T后面的数字表示对产品的热处理程序。

铝合金基本状态代号

铝合金基本状态代号:F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作规定(不常见)O 退火状态适用于经完全退火获得最低强度的加工产品(偶尔会出现)H 加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理(一般为非热处理强化型材料)W 固熔热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段(不常见)T 热处理状态(不同于F、O、H状态) 适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字(一般为热处理强化型材料)我们常见的非热处理强化型铝合金后面的状态代号一般是字母H加两位数字。

如1100 H14。

下面简单介绍以下状态代号的含义内容。

字母H后面一般跟两位数字:第一位数字表示的就是加工硬化处理的方法。

H后面的第一位数字有:1,2,3,4即H1* H1*表示单纯加工硬化处理H2* H2*表示加工硬化及不完全退火H3* H3*表示加工硬化及稳定化处理H4* H4*表示加工硬化及涂漆处理第二位数字表示的就是材料所达到的硬化程度。

H后面的第二位数字有:1,2,3,4,5,6,7,8,9既H*1 0与2之间的硬度H*2 1/4硬H*3 2与4之间的硬度H*4 1/2硬H*5 4与6之间的硬度H*6 3/4硬H*7 6与8之间的硬度H*8 全硬状态H*9 超硬状态(H后面跟三个数字的情况不多,只有几个。

H111表示最终退火后又进行了适量的加工硬化。

H112表示适用于热加工成型的产品。

H116表示含镁量≥4.0%的5***系合金制成的产品.)我们常见的热处理强化型铝合金后面的状态代号一般是字母T加添加一位或多位阿拉伯数字表示T的细分状态在T后面添加0—10的阿拉伯数字,表示细分状态(称作TX状态)。

T后面的数字表示对产品的热处理程序。

热处理代号

铝合金热处理状态代号及意义 代号 名称 说明与应用F 自由加工状态 适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

O 退火状态 适用于经完全退火获得最低强度的加工产品。

H 加工硬化状态 适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理,H代号后面必须跟有两位或三位阿拉伯数字W 固溶处理状态 一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段T 热处理状态 适用于执处理后,经过(或不经过)加工硬化达到稳定状态的产品说明与应用T0 固溶热处理后,经自然时效再通过冷加工状态 适用于经冷加工提高强度的产品T1 由高温成型过程冷却,然后自然时效至基本稳定的状态适用于由高温成型过程冷却后,不再进行冷加工(可矫直、矫平,但不影响力学性能极限)的产品T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工或矫直、矫平以提高强度的产品T3 固溶热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固溶热处理后,进行冷加工或矫直、矫平以提高强度的产品T31 固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于薄板:0.5%至3%,对于板:1.5%至3%,对于轧制的或冷精加工的棒或杆:1%至3%,对于手锻件或环锻件和轧制环:1%至5%),产品在拉伸后,不再作进一步的校直T3510 固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于挤出的棒,杆,型材和管:1%至3%,对于拉管:0.5%至3%),并自然时效,产品在拉伸后不再做进一步的校直T3511 除了允许在拉伸后做小量的校直,以便符合标准的公差这一点外,其余方面均于3510相同T352 固溶化热处理,通过压缩产生一个1%至5%的恒定状态的变形,以消除应力,并自然时效。

T354 固溶化热处理,通过在精锻模内再冲压至冷态,自然时效T36 固溶化热处理,冷作约6%,并自然时效 T37 固溶化热处理,冷作约7%,并自然时效T39 固溶化热处理并进行一定量的冷作,以得到所规定的力学性能,冷作可在自然时效以前或以后进行。

铝合金热处理代号

1.T的细分状态在字母T后面添加一位或多位阿拉伯数字表示T×的细分状态。

A.在T后面添加0~10的阿拉伯数字,表示的细分状态(称作T状态)如表2-18所示。

T后面的数字表示对产品的基本处理程序。

表2-18 T×细分状态代号说明与应用状态代号说明与应用T0 固溶热处理后,经自然时效再通过冷加工的状态。

适用于经冷加工提高强度的产品T1 由高温成型过程冷却,然后自然时效至基本稳定的状态。

适用于由高温成型过程冷却后,不再进行冷加工(可进行矫直、矫平,但水影响力学性能极限)的产品T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态。

适用于由高温成型过程冷却后,进行冷加工、或矫直、矫平以提高强度的产品。

T3 固溶热处理后进行冷加工,再经自然时效至基本稳定的状态。

适用于在固溶热处理后,进行冷加工、或矫直、矫平以提高强度的产品。

T4 固溶热处理后自然时效至基本稳定的状态。

适用于在固溶热处理后,不再进行冷加工(可进行矫直、矫平,但水影响力学性能极限)的产品T5 由高温成型过程冷却,然后进行人工时效的状态适用于由高温成型过程冷却后,不经过冷加工(可进行矫直、矫平,但水影响力学性能极限)。

予以人工时效的产品。

T6 固溶热处理后进行人工时效的状态。

适用于在固溶热处理后,不再进行冷加工(可进行矫直、矫平,但水影响力学性能极限)的产品T7 固溶热处理后,进行过时效的状态。

适用于在固溶热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点的产品。

T8 固溶热处理后经冷加工,然后进行人工时效的状态。

适用于经冷加工、或矫直、矫平以提高强度的产品。

T9 固溶处理后人加工时效,然后进行冷加工的状态。

适用于经冷加工提高强度的产品KT10 由高温成型过程冷却后,进行冷加工,然后人工时效的状态。

适用于经冷加工、或矫直、矫平以提高强度的产品。

注:某些6×××系的合金,无论是炉内固熔热处理,还是从高温成型过程急冷以保留可溶性组分在固溶体中,均能达到相同的固溶热处理效果,这些合金的T3、T4、T5、T6、T7、T8、T9状态可采用上述两种处理方法的任一种。

铝合金热处理代号

1.T的细分状态在字母T后面添加一位或多位阿拉伯数字表示T×的细分状态。

A.在T后面添加0~10的阿拉伯数字,表示的细分状态(称作T状态)如表2-18所示。

T后面的数字表示对产品的基本处理程序。

表2-18 T×细分状态代号说明与应用状态代号说明与应用T0 固溶热处理后,经自然时效再通过冷加工的状态。

适用于经冷加工提高强度的产品T1 由高温成型过程冷却,然后自然时效至基本稳定的状态。

适用于由高温成型过程冷却后,不再进行冷加工(可进行矫直、矫平,但水影响力学性能极限)的产品T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态。

适用于由高温成型过程冷却后,进行冷加工、或矫直、矫平以提高强度的产品。

T3 固溶热处理后进行冷加工,再经自然时效至基本稳定的状态。

适用于在固溶热处理后,进行冷加工、或矫直、矫平以提高强度的产品。

T4 固溶热处理后自然时效至基本稳定的状态。

适用于在固溶热处理后,不再进行冷加工(可进行矫直、矫平,但水影响力学性能极限)的产品T5 由高温成型过程冷却,然后进行人工时效的状态适用于由高温成型过程冷却后,不经过冷加工(可进行矫直、矫平,但水影响力学性能极限)。

予以人工时效的产品。

T6 固溶热处理后进行人工时效的状态。

适用于在固溶热处理后,不再进行冷加工(可进行矫直、矫平,但水影响力学性能极限)的产品T7 固溶热处理后,进行过时效的状态。

适用于在固溶热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点的产品。

T8 固溶热处理后经冷加工,然后进行人工时效的状态。

适用于经冷加工、或矫直、矫平以提高强度的产品。

T9 固溶处理后人加工时效,然后进行冷加工的状态。

铝合金热处理状态代号

铝合金热处理状态代号铝合金是一种广泛应用于工业和民用领域的重要材料,其热处理状态代号对于材料的性能和用途具有重要意义。

本文将从几种常见的铝合金热处理状态代号入手,介绍其特点、应用和影响因素。

1. F状态(退火状态)F状态是指铝合金在加热至一定温度后进行自然冷却得到的状态。

退火处理可以消除合金中的应力和晶界,提高材料的延展性和塑性。

F状态的铝合金具有较好的成形性和可加工性,常用于制造成型要求较高的零件,如铝制容器、罐体等。

2. O状态(自然时效状态)O状态是指铝合金经退火后,以室温自然冷却至稳定状态的状态。

自然时效可以使合金中的溶质元素在晶界和析出相中形成弥散的固溶体,提高材料的强度和硬度。

O状态的铝合金广泛用于制造结构件、车身板等需要较高强度的零件。

3. H状态(冷加工硬化状态)H状态是指铝合金在经冷加工(如压延、拉伸等)后,通过热处理获得的状态。

冷加工可以使合金晶粒细化和晶界强化,但也会导致材料硬化。

H状态的铝合金经过适当的热处理,可以恢复材料的塑性和延展性,提高可加工性。

H状态的铝合金常用于制造需要高强度和高塑性的零件,如飞机结构件、汽车车轮等。

4. T状态(时效硬化状态)T状态是指铝合金经过固溶处理和时效处理后得到的状态。

固溶处理是将合金加热至固溶温度,使溶质元素溶解在基体中;时效处理是将固溶后的合金在一定温度下保持一段时间,使溶质元素析出形成弥散的析出相。

T状态的铝合金具有较高的强度和硬度,同时保持一定的塑性和韧性。

T状态的铝合金广泛应用于航空、航天、汽车等领域,制造高强度和轻质的零件。

铝合金热处理状态代号的选择取决于合金的成分、用途和性能要求。

不同的热处理状态会对铝合金的力学性能、耐腐蚀性能和加工性能产生不同的影响。

因此,在选择热处理状态时,需要综合考虑材料的特性和使用条件,并进行相应的工艺设计和控制。

铝合金热处理状态代号是描述铝合金材料不同性能和用途的重要标识。

不同的热处理状态决定了铝合金的力学性能、加工性能和耐腐蚀性能。

AL铝合金代号释义

铝合金基本状态代号:

F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作规定(不常见)

O 退火状态适用于经完全退火获得最低强度的加工产品(偶尔会出现)

H 加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理(一般为非热处理强化型材料)

W 固熔热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段(不常见)

T 热处理状态(不同于F、O、H状态) 适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字(一般为热处理强化型材料)我们常见的非热处理强化型铝合金后面的状态代号一般是字母H加两位数字。

如1100 H14。

下面简单介绍以下状态代号的含义内容。

字母H后面一般跟两位数字:第一位数字表示的就是加工硬化处理的方法。

H后面的第一位数字有:1,2,3,4

即H1* H1*表示单纯加工硬化处理

H2* H2*表示加工硬化及不完全退火

H3* H3*表示加工硬化及稳定化处理

H4* H4*表示加工硬化及涂漆处理

第二位数字表示的就是材料所达到的硬化程度。

H后面的第二位数字有:1,2,3,4,5,6,7,8,9

既H*1 0与2之间的硬度

H*2 1/4硬

H*3 2与4之间的硬度

H*4 1/2硬H*5 4与6之间的硬度

H*6 3/4硬H*7 6与8之间的硬度

H*8 全硬状态H*9 超硬状态。

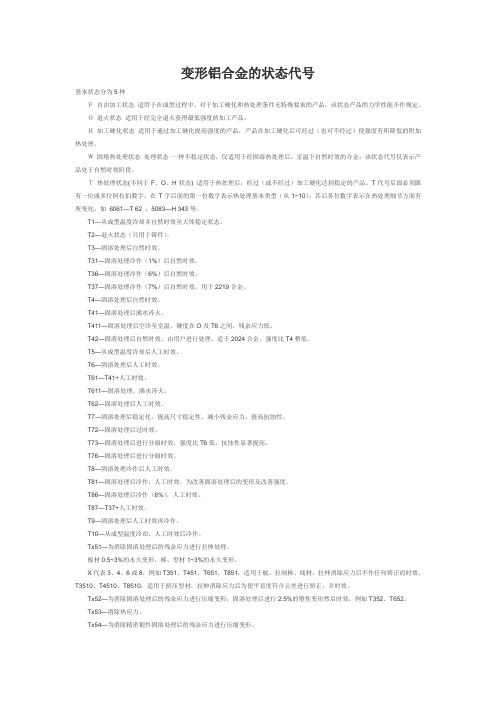

铝合金的状态代号

变形铝合金的状态代号基本状态分为5种F自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

O退火状态适用于经完全退火获得最低强度的加工产品。

H加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

W固熔热处理状态处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

T热处理状态(不同于F、O、H状态) 适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字。

在T字后面的第一位数字表示热处理基本类型(从1~10),其后各位数字表示在热处理细节方面有所变化。

如6061—T 62 ;5083—H 343等。

T1—从成型温度冷却并自然时效至大体稳定状态。

T2—退火状态(只用于铸件)。

T3—固溶处理后自然时效。

T31—固溶处理冷作(1%)后自然时效。

T36—固溶处理冷作(6%)后自然时效。

T37—固溶处理冷作(7%)后自然时效,用于2219合金。

T4—固溶处理后自然时效。

T41—固溶处理后沸水淬火。

T411—固溶处理后空冷至室温,硬度在O及T6之间,残余应力低。

T42—固溶处理后自然时效。

由用户进行处理,适于2024合金,强度比T4稍低。

T5—从成型温度冷却后人工时效。

T6—固溶处理后人工时效。

T61—T41+人工时效。

T611—固溶处理,沸水淬火。

T62—固溶处理后人工时效。

T7—固溶处理后稳定化。

提高尺寸稳定性,减小残余应力,提高抗蚀性。

T72—固溶处理后过时效。

T73—固溶处理后进行分级时效,强度比T6低,抗蚀性显著提高。

T76—固溶处理后进行分级时效。

T8—固溶处理冷作后人工时效。

T81—固溶处理后冷作,人工时效。

为改善固溶处理后的变形及改善强度。

T86—固溶处理后冷作(6%),人工时效。

T87—T37+人工时效。

ZL111铝合金热处理说明

一、铝合金热处理代号及含义:T1--人工时效T2--退火T4--固溶处理加自然时效T5--固溶处理加不完全人工时效T6--固溶处理加完全人工时效T7--固溶处理加稳定化处理固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却(水冷),以得到过饱和固溶体的热处理工艺。

不完全人工时效:采用比较低的时效温度或较短的保温时间 , 获得优良的综合力学性能 , 即获得比较高的强度 , 良好的塑性和韧性 , 但耐腐蚀性能可能比较低。

完全人工时效:采用较高的时效温度和较长的保温时间 , 获得最大的硬度和最高的抗拉强度 , 但伸长率较低。

稳定化处理:为使工件在长期服役的条件下形状和尺寸变化能够保持在规定范围内的热处理。

二、关于ZL111(铸铝111)热处理的说明:1、ZL111(ZAlSi9Cu2Mg )的材料成分化学成分:(%)硅 Si :8.0-10.0铜 Cu:1.3-1.8锰 Mn:0.10-0.35镁+锌 Mg+Zn:0.4-0.6钛 Ti:0.10-0.35铝 Al :余量铁(砂型铸造): 0.000~ 0.400铁(金属型铸造): 0.000~ 0.400锌 Zn:≤0.1(杂质)锡 Sn :≤0.01(杂质)铅 Pb:≤0.05(杂质)注:杂质总和:(砂型铸造)≤1.0;(金属型铸造)≤1.02、热处理及热处理后的性能单纯的Al-Si合金不可强化,可热处理强化的铝合金中均加入了镁、铜元素形成强化相Al2(CuMg)、Mg2Si、及CuAl2,淬火后可自然时效也可以人工时效,铝合金中镁的含量比较低的时候自然时效对提高合金强度不太明显。

主要是由于强化相Mg2Si在室温下会缓慢释出。

ZL111在生产中以强度为重点考虑因素时,一般在固溶处理后短时间内就进行峰值人工时效(T6)可获得高的强度但伸长率较低;生产中重点考虑韧性的时候,多采用降低时效温度到140-160摄氏度,低温下保温数小时的热处理(T5),也可进行二阶热处理。

铝合金热处理代号详解

铝合金热处理代号详解铝合金热处理技术1.热处理铝合金加工代号F:As fabricated表示冷加工,热加工或铸造成形后不在施以特别处理。

O:Annealed表示退火至最低强度水平之锻制品,及经退火增加延展性及尺寸安定性之铸造品。

H:Strain Hardened表示经加工变形之锻制品。

W:Solut heat treated:表示仅固溶体处理后自然时效W1/2 hr。

T:Heat treated to produce stable tempers other than F . O . or H .2.热处理代号H1:仅加工硬化者H2:加工硬化且未完全退火(部分退火)H3:加工硬化作低温加热以便稍微降低强度以增进延展性及安定性H1X,H2X,H3XX由1~88:50℃以下将完全退火之合金施以75%冷滚所的之强度0:为完全退火之强度4→8+ 0/2H 112 制造成形时加工硬化但加工量为加以控制H 321 制造成形时加工硬化,加工量特定3.T代号之细分T 1从较高温之成形加铸造、挤形等过程中冷却下来并自然时效。

T 2从较高温之成形施以冷加工并自然时效。

T 3固溶体处理后,冷加工并自然时效T 4固溶体处理后,直接自然时效T 5轻较高温度成形施以人工时效T 6固溶处理后人工时效T 7固溶处理后人工时效至过时效状态T 8固溶体处理后,冷加工并人工时效T 9固溶体处理后人工时效并冷加工T 10较高温之成形施以冷加工并人工时效TX 51固溶体处理后用伸张的方法消除内部应力TX 52固溶体处理后用压缩的方法消除内部应力TX 53用伸张及压缩的方法消除内部应力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

-- 铝合金热处理代号详解

铝合金热处理技术

1. 热处理铝合金加工代号

F:As fabricated表示冷加工,热加工或铸造成形后不在施以特别处理。

O:Annealed表示退火至最低强度水平之锻制品,及经退火增加延展性及尺寸安定性之铸造品。

H:Strain Hardened表示经加工变形之锻制品。

W:Solut heat treated:表示仅固溶体处理后自然时效W1/2 hr。

T:Heat treated to produce stable tempers other than F . O . or H .

2. 热处理代号

H1:仅加工硬化者

H2:加工硬化且未完全退火(部分退火)

H3:加工硬化作低温加热以便稍微降低强度以增进延展性及安定性

H1X,H2X,H3X

X由1~8

8:50℃以下将完全退火之合金施以75%冷滚所的之强度

0:为完全退火之强度

4→8+ 0/2

H 112 制造成形时加工硬化但加工量为加以控制

H 321 制造成形时加工硬化,加工量特定

3. T代号之细分

T 1 从较高温之成形加铸造、挤形等过程中冷却下来并自然时效。

T 2 从较高温之成形施以冷加工并自然时效。

T 3 固溶体处理后,冷加工并自然时效

T 4 固溶体处理后,直接自然时效

T 5 轻较高温度成形施以人工时效

T 6 固溶处理后人工时效

T 7 固溶处理后人工时效至过时效状态

T 8 固溶体处理后,冷加工并人工时效

T 9 固溶体处理后人工时效并冷加工

T 10 较高温之成形施以冷加工并人工时效

TX 51 固溶体处理后用伸张的方法消除内部应力

TX 52 固溶体处理后用压缩的方法消除内部应力

TX 53 用伸张及压缩的方法消除内部应力。