级直齿圆柱齿轮减速器输入轴组合结构 设计计算说明书

一级直齿圆柱齿轮减速器设计说明书分解

机械设计基础课程设计说明书题目:一级直齿圆柱齿轮减速器系别:XXX系专业:学生姓名:学号:指导教师:职称:二零一二年五月一日目录第一部分课程设计任务书-------------------------------3 第二部分传动装置整体设计方案-------------------------3第三部分电动机的选择--------------------------------4第四部分计算传动装置的运动和动力参数-----------------7 第五部分齿轮的设计----------------------------------8第六部分传动轴承和传动轴及联轴器的设计---------------17 第七部分键连结的选择及校核计算-----------------------20 第八部分减速器及其附件的设计-------------------------22 第九部分润滑与密封----------------------------------24 设计小结--------------------------------------------25参照文件--------------------------------------------25第一部分课程设计任务书一、设计课题:设计一用于带式运输机上的一级直齿圆柱齿轮减速器. 运输机连续单向运行 , 载荷变化不大 , 空载起动 , 卷筒效率为 0.96( 包含其支承轴承效率的损失), 减速器小批量生产 , 使用限期 5 年 (250 天/ 年),2 班制工作 , 运输允许速度偏差为5%, 车间有三相沟通 , 电压 380/220V。

二.设计要求:1.减速器装置图一张 (A1 或 A0)。

2.CAD绘制轴、齿轮部件图各一张(A3 或 A2)。

3.设计说明书一份。

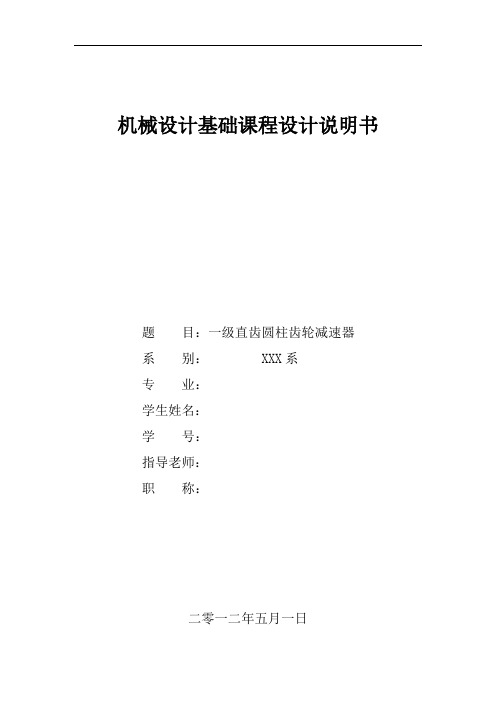

三.设计步骤:1.传动装置整体设计方案2.电动机的选择3.确立传动装置的总传动比和分派传动比4.计算传动装置的运动和动力参数5.设计 V 带和带轮6.齿轮的设计7.转动轴承和传动轴的设计8.键联接设计9.箱体构造设计10.润滑密封设计11.联轴器设计第二部分传动装置整体设计方案1.构成:传动装置由电机、减速器、工作机构成。

一级直齿圆柱齿轮减速器设计计算说明书

机械设计基础课程设计计算说明书设计题目:学院班级学号:设计者:指导教师:完成日期:年月日目录一、传动方案的分析 (1)二、电动机的选择 (1)三、带传动设计 (4)四、齿轮传动设计 (7)五、减速器结构、润滑和密封的设计 (9)六、轴的设计与计算 (10)七、滚动轴承的选择与计算 (18)八、键联接的选择及校核计算 (19)九、联轴器的选择 (21)十、减速器附件的选择 (21)十一、润滑与密封 (25)十二、课程设计小结 (25)十三、参考资料 (26)《机械设计基础》课程设计任务书设计题目:设计输送机传动装置的一级直齿圆柱齿轮减速器及带传动。

传动简图:1.电动机2.V带3.减速箱4.联轴器5.输送带6.滑动轴承7.滚筒原始数据:题号滚筒圆周力(N)输送带速(m/s)滚筒直径(mm)传动比误差(%)使用期限(年)37 3800 1.6 340 ±5 7(注)按指导教师标有“√”符号的题号进行设计。

说明:1.单向运转,有轻微振动;2.每年按300个工作日计算,每日工作二班。

设计工作量1.减速器总装图一张(A1)2.零件图二张(A3)3.设计说明一份(A4)。

完成日期:________年_____月____日设计指导教师:_________ ______年____月____日任课教师:__________ __________年____月____日评分与评语:___________________________________________设计计算及说明结果一、传动方案的分析机器一般是由原动机、传动装置和工作装置组成。

传动装置是用来传递原动机的运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。

传动装置是否合理将直接影响机器的工作性能、重量和成本。

合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。

本设计中原动机为电动机,工作机为输送机。

机械设计基础课程设计一级圆柱齿轮减速器设计说明书、零件图和装配图

适用标准文案目录一、方案定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3二、机的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4三、算比及分派各的比⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯5四、运参数及力参数算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯5五、部件的算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯6六、的算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯13七、承的及校核算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯21八、接的及算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯24九、参照文件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯25十、⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯25出色文档适用标准文案机械设计课程设计计算说明书计算过程及计算说明一、传动方案制定设计一台带式运输机中使用的单级直齿圆柱齿轮减速器(1)工作条件:使用年限 8 年, 2 班工作制,原动机为电动机,齿轮单向传动,载荷安稳,环境洁净。

F=1175N (2)原始数据:运输带传达的有效圆周力F=1175N,运输带速度,滚筒的计算直径 D=260mm D=260mm,工作时间 8 年,每年按 300 天计, 2 班工作(每班 8 小时)5643121- 电动机2- 带传动3- 减速器4- 联轴器5- 滚筒6- 传递带二、电动机选择1、电动机种类的选择:Y 系列三相异步电动机出色文档适用标准文案2、电动机功率选择:(1)传动装置的总功率:η总=η带× η3轴承×η齿轮×η联轴器×η滚筒×3×××(2)电动机所需的工作功率:P 工作 =FV/ (1000η总)=1175×1.65/(1000×0.960)3、确立电动机转速:计算滚筒工作转速:n 筒 =60×1000V/πD η总P 工作n 筒==100060=π300按手册 P725 表 14-34介绍的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围i ’=8~40。

单级直齿圆柱齿轮减速器课程设计说明书

机械设计基础课程设计题目单级直齿圆柱齿轮减速器学生姓名小樊指导教师xx专业班级完毕时间2023.01.07设计题目:用于胶带运送的单级圆柱齿轮减速器, 传送带允许的速度误差为±5%。

双班制工作, 有轻微振动, 批量生产。

运动简图:61— 电动机 2—联轴器 3—单级齿轮减速器4—链传动 5—卷筒 6—传送胶带原始数据:目录:一、传动方案的拟定及说明 (1)二、电动机的选择和计算 (4)三、传动装置的运动和动力参数计算 (5)四、传动件的设计计算 (6)五、初选滚动轴承 (9)六、选择联轴器 (9)七、轴的设计计算 (9)八、键联接的选择及校核计算 (17)九、滚动轴承校核 (18)十、设计小结 (20)十一、设计任务书 (20)十二、参考资料 (24)3456 DFv211.传动方案的分析说明:2.方案中采用链传动。

避免了带传动中出现的弹性滑动和打滑;并且作用在轴上的压力小, 可减少轴承的摩擦损失;制造和安装的精度低, 有效减少生产成本。

由于链传动的润滑至关重要, 应选择合宜的润滑方式。

方案中采用单级圆柱齿轮减速器。

此类减速器工艺简朴, 精度易于保证, 适宜批量生产。

由题目数据可知, 载荷较小, 传动速度也较低。

总体来说, 该传动方案满足工作机的性能规定, 适应工作条件、工作可靠, 此外结构简朴、尺寸紧凑、成本低传动效率高。

二、电动机的选择和计算1.电动机类型的选择:2.分析工作机工作条件及电源, 选用Y系列三相交流异步电动机。

电动机功率的选择:工作机所需功率2335minr393.4minr=由以上可以拟定电动机的型号为: Y2-132M-4d) 按弯矩复合强度校核已知小齿轮分度圆直径 , 轴的转矩 。

则圆周力22238.182t TF N d== 径向力tan 814.63r t F F N α==①. 轴受力分析简图(a )407.4152r AY BY FF F N === 1119.0912t AZ BZFF F N === 由于轴承两轴承关于齿轮对称, 故②. 垂直面弯矩图(b )截面a-a 在垂直面的弯矩为117.5a AY A M F l N m =⋅≈⋅③. 水平面弯矩图(c )截面a-a 在水平面的弯矩为248.1a AZ A M F l N m =⋅≈⋅④. 合弯矩图(d )221251.2a a a M M M N m=+≈⋅⑤. 扭矩图(e )22d mm =2. 低速轴(即前述Ⅱ轴)1) 根据扭矩初算轴颈材料选用45#钢, 调质解决, 硬度 取轴的C 值为110。

一级直齿圆柱齿轮减速器输入轴设计

运船 1002

件为:

欧绍武

201071049

4截面:当量弯矩为:

M 4 = FQ × 0.091 = 101.2N ⋅ m

Me4 =

M

2 4

+ (αT )2

= 103.1N

d

≥3

Me

0.1[σ −1b ]

= 25.63mm

而 d4 = 26mm > d 故4截面符合强度要求

5截面:当量弯矩为

( ) M e5 =

运船 1002

欧绍武

201071049

长度: l7 = l3 = 17mm

L

B'

则 l6 = 2 − b − l5 − 2 = 105 − 80 − 6 − 8 = 11mm

与第三段与第四段之间的过渡处一样,此段也需要设置一个砂轮越程槽,查机械设计手

册可知其尺寸为 b = 2.0mm , h = 0.3mm 。

C——取径向基本额定动载荷 Cr ,查表知 Cr = 19.5kN

P——取径向当量动载荷 Pr = Fr

左起第一个轴承处:

Fr

= 1543.9N

,故

L10

=

⎛

19.5

10 / 3

⎞

⎜

⎟

⎝1.5439 ⎠

=

4692 ,即

4692×106 r

左起第二个轴承处:

运船 1002

欧绍武

Fr

= 1020.6N

+b−

B' 2

= 105 + 80 − 8 = 177mm

e)第五段,轴肩段:

轴径:根据机械设计手册上的公式计算轴肩高度, h = (2 ~ 3)c ,式中常数取2.5, c = 1.6 ,得 h = 4mm ,故齿轮段的轴径为 d5 = d 4 + 2h = 46mm

一级直齿圆柱齿轮减速器设计说明书介绍.doc

一级直齿圆柱齿轮减速器设计说明书一、传动方案说明第一组:用于胶带输送机转筒的传动装置1、工作环境:室,轻度污染环境;2、原始数据:(1)运输带工作拉力F= 3800 KN ;(2)运输带工作速度v= 1.6 m/s;(3)卷筒直径 D= 320 mm ;(4)使用寿命: 8 年;(5)工作情况:两班制,连续单向运转,载荷较平稳;(6)制造条件及生产批量:一般机械厂制造,小批量;二、电动机的选择1、选择电动机类型1) 机 型和 构型式按工作要求和条件, 用一般用途的Y 系列全封 自扇冷鼠 型三相异步 机。

2) 机容量( 1)卷筒 的 出功率P wFv 3800 1.6 6.080 kwP w10001000( 2) 机 出功率rPP wP r装置的 效率η13 ?23? 4?5式中 :1 ,2 ⋯ 从 机至卷筒 之 的各 机构和 承的效率。

Pw 6.080kw由表 2-4 得: 角接触 承η =0.99;柱 η =0.97;η =0.8512器 η3=0.99 ;运 卷筒 η4=0.96V 50.95;Pr 7.15kw3×0.99 ×0.96 ×0.95 ≈0.85n w95.54r / minη=0.99 × 0.97故P w 6.080 kWP r0.85 7.15P 0=7.5 K w筒 的 速是 n w =60v/3.14D=60 ×1.6 ×1000/(3.14 ×320)=95.54 r/min( 3 )机 定功率P 0P 0=(1~1.3 ) Pr =7.15~9.295手册 取 机的 定功率P 0=7.5 K w 。

按 手册推荐的 机 比 ,取V 比 i 1=2~4, 柱比 i 2=3~6, 比 是i a=(2×3)~(4×6)=6~24则电动机可选择的转速围相应为nd=i a×n w=(6~24)×95.5=573~2292 r/min 根据表 2-1 查出,电动机同步转速符合这一围的有750、100、1500 r/min 。

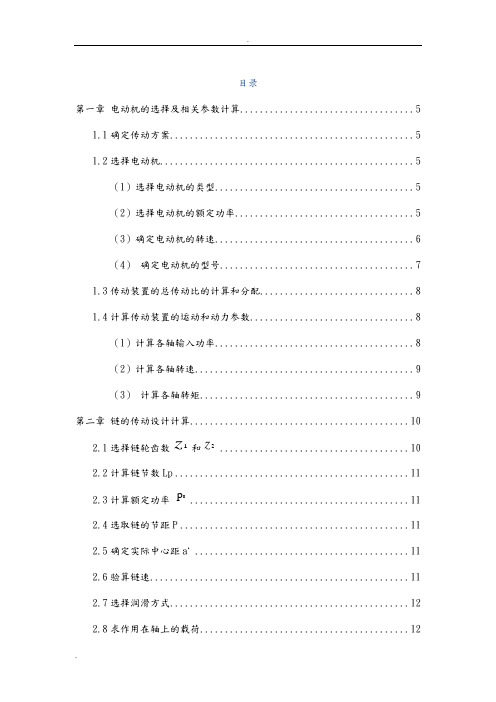

圆柱齿轮减速器计算说明书

目录第一章 电动机的选择及相关参数计算 (5)1.1确定传动方案................................................. 5 1.2选择电动机 (5)(1)选择电动机的类型........................................ 5 (2)选择电动机的额定功率.................................... 5 (3)确定电动机的转速........................................ 6 (4) 确定电动机的型号....................................... 7 1.3传动装置的总传动比的计算和分配............................... 8 1.4计算传动装置的运动和动力参数 (8)(1)计算各轴输入功率........................................ 8 (2)计算各轴转速............................................ 9 (3) 计算各轴转矩. (9)第二章 链的传动设计计算 (10)2.1选择链轮齿数1z 和2z (10)2.2计算链节数Lp ............................................... 11 2.3计算额定功率0p (11)2.4选取链的节距P .............................................. 11 2.5确定实际中心距a` ........................................... 11 2.6验算链速.................................................... 11 2.7选择润滑方式................................................ 12 2.8求作用在轴上的载荷 (12)第三章齿轮传动设计 (12)3.1选择齿轮材料、热处理方法及精度等级 (12)3.2按齿面接触疲劳强度设计齿轮 (12)3.3主要参数选择和几何尺寸计算 (15)3.4齿根校核 (16)3.5验算误差 (17)第四章轴的设计计算 (18)(2)确定滚动轴承在箱体座孔中的安装位置 (18)(3)确定轴承座孔的宽度L (18)4.1低速轴的设计 (19)4.1.1轴的结构设计 (19)4.1.2低速轴的受力分析 (21)4.1.3校核低速轴的强度 (22)4.1.4 选择轴的材料和热处理 (24)4.2高速轴的设计 (24)4.2.1 选择轴的材料和热处理 (24)4.2.2初步计算轴的直径 (25)4.2.3轴的结构设计 (25)4.2.3校核高速轴的强度 (26)4.3轴的尺寸 (28)第五章轴承强度校核 (29)5.2高速轴承的校核 (29)第六章键连接的选择及其校核计算 (30)6.1选择键的类型和规格 (30)6.2校核键的强度 (31)第七章联轴器的选择 (32)7.1求计算转矩T c (32)7.2选定型号 (32)第八章减速器基本结构的设计和选择 (32)8.1滚动轴承的拆卸 (32)8.2轴承盖的选择与尺寸计算 (32)8.3润滑与密封 (33)第九章箱体尺寸及附件的设计 (34)9.1箱体尺寸 (34)9.2附件的设计 (35)第十章参考文献 (39)F×GD132 38×80 10×8表四1.3传动装置的总传动比的计算和分配(1)理论总传动比3.13nni满载理论==w(2)分配各级传动比各级传动比与总传动比的关系为i=i1i2。

一级直齿圆柱齿轮减速器设计说明书介绍.doc

一级直齿圆柱齿轮减速器设计说明书一、传动方案说明第一组:用于胶带输送机转筒的传动装置1、工作环境:室,轻度污染环境;2、原始数据:(1)运输带工作拉力F= 3800 KN ;(2)运输带工作速度v= 1.6 m/s;(3)卷筒直径 D= 320 mm ;(4)使用寿命: 8 年;(5)工作情况:两班制,连续单向运转,载荷较平稳;(6)制造条件及生产批量:一般机械厂制造,小批量;二、电动机的选择1、选择电动机类型1) 机 型和 构型式按工作要求和条件, 用一般用途的Y 系列全封 自扇冷鼠 型三相异步 机。

2) 机容量( 1)卷筒 的 出功率P wFv 3800 1.6 6.080 kwP w10001000( 2) 机 出功率rPP wP r装置的 效率η13 ?23? 4?5式中 :1 ,2 ⋯ 从 机至卷筒 之 的各 机构和 承的效率。

Pw 6.080kw由表 2-4 得: 角接触 承η =0.99;柱 η =0.97;η =0.8512器 η3=0.99 ;运 卷筒 η4=0.96V 50.95;Pr 7.15kw3×0.99 ×0.96 ×0.95 ≈0.85n w95.54r / minη=0.99 × 0.97故P w 6.080 kWP r0.85 7.15P 0=7.5 K w筒 的 速是 n w =60v/3.14D=60 ×1.6 ×1000/(3.14 ×320)=95.54 r/min( 3 )机 定功率P 0P 0=(1~1.3 ) Pr =7.15~9.295手册 取 机的 定功率P 0=7.5 K w 。

按 手册推荐的 机 比 ,取V 比 i 1=2~4, 柱比 i 2=3~6, 比 是i a=(2×3)~(4×6)=6~24则电动机可选择的转速围相应为nd=i a×n w=(6~24)×95.5=573~2292 r/min 根据表 2-1 查出,电动机同步转速符合这一围的有750、100、1500 r/min 。

一级圆柱齿轮减速器计算说明书

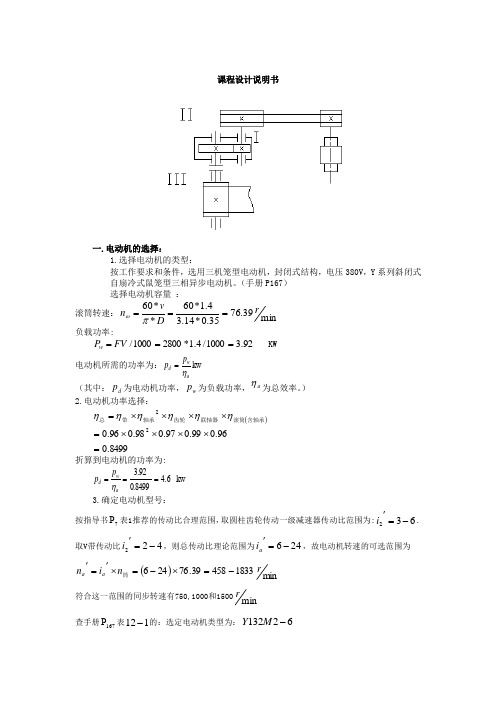

课程设计说明书一.电动机的选择:1.选择电动机的类型:按工作要求和条件,选用三机笼型电动机,封闭式结构,电压380V ,Y 系列斜闭式自扇冷式鼠笼型三相异步电动机。

(手册P167) 选择电动机容量 : 滚筒转速:min 39.7635.0*14.34.1*60**60rD v n ===πω 负载功率:92.31000/4.1*28001000/===FV P w KW电动机所需的功率为:kw aw d pp η=(其中:d p 为电动机功率,w p 为负载功率,a η为总效率。

)2.电动机功率选择:()8499.096.099.097.098.096.022=⨯⨯⨯⨯=⨯⨯⨯⨯=含轴承滚筒联轴器齿轮轴承带总ηηηηηη折算到电动机的功率为:kw 6.40.84993.92===a w d p p η 3.确定电动机型号:按指导书7P 表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围为:632-='i .取V 带传动比422-='i ,则总传动比理论范围为246-='a i ,故电动机转速的可选范围为()min183345839.76246rn i n a a -=⨯-=⨯'='筒符合这一范围的同步转速有750,1000和1500minr查手册167P 表112-的:选定电动机类型为:62132-M Y其主要性能:额定功率:KW 5.5,满载转速: min960r,额定转速: 0.2,质量: kg 84二、确定传动装置的总传动比和分配传动比 1.减速器的总传动比为:57.1239.76960===n n i m a 2、分配传动装置传动比:按手册7P 表1,取开式圆柱齿轮传动比6=开i因为闭开i i i a ∙=,所以闭式圆锥齿轮的传动比095.2=闭i .三.运动参数及动力参数计算: 1.计算各轴的转速:I 轴转速:min 2.458095.2960ri n n mI ===带min 4.7662.458ri n n III ===齿轮min4.76rn n II III ==2.各轴的输入功率电机轴:KW P P d Ⅰ416.496.0*6.401==⋅=η I 轴上齿轮的输入功率:KW P P I 328.498.0416.41=⨯=⨯=轴承η II 轴输入功率:KW P P Ⅱ198.497.0328.41=⨯=⋅=齿轮η III 轴输入功率:KW P P Ⅱ073.499.098.0198.4Ⅲ=⨯⨯=⋅⋅=联轴器轴承ηη 3.各轴的转矩电动机的输出转矩:m N n P T m d d ⋅=⨯==76.469606.495509550m N i T T d Ⅰ⋅=⨯⨯=⋅⋅=033.9296.0095.276.45带带η m N i T T ⅠⅡ⋅=⨯⨯⨯=⋅⋅⋅=917.52497.098.06033.92带轴承齿ηη m N T T ⅡⅢ⋅=⨯⨯=⋅⋅=274.50999.098.0917.524联轴器轴承ηη四、传动零件的设计计算 1.皮带轮传动的设计计算:(1)选择普通V 带由课本109P 表5.5查得:工作情况系数:2.1=A K计算功率: KW p K P A C52.56.42.1=⨯=⋅=小带轮转速为:min9601rn D =由课本109P 图5.14可得:选用A 型V 带:小带轮直径mm D 100801-=(2)确定带轮基准直径,并验算带速 小带轮直径mm D 100801-=,参照课本109P 表5.6,取mm d mm D 75100min 1=>=,()mm D n n D 5.2091002.4589601212=⨯=⋅⎪⎭⎫ ⎝⎛=由课本109P 表5.6,取mm D 2002=实际从动轮转速:min 4802001009602112r D D n n =⨯=⋅='转速误差为:()05.0048.02.4584802.458222<-=-=⎪⎭⎫ ⎝⎛'-n n n满足运输带速度允许误差要求. 验算带速sm n D v03.510006011=⨯=π在sm255-范围内,带速合适.(3)确定带长和中心距 由课本110P 式5.18得: ()()2121255.0D D a h D D +≤≤++()()200100220010055.0+≤≤++a h查课本106P 表5.1,得:V 带高度: mm h 0.8= 得: mm a mm 600165≤≤ 初步选取中心距:mm a 5000=由课本101P 式5.2得: ()()mm aD D D D a L 1476422212210=-+++=π根据课本106P 表5.2选取V 带的基准长度:mm L d1400=则实际中心距:()mm L L a a d 46221476140050020=-+=-+≈(4)验算小带轮包角: 据课本100P 式5.1得:1206.1673.57180121>=⨯⎪⎭⎫ ⎝⎛--=a D D α(适用)(5)确定带的根数: 查课本107P 表5.3,得:KW P95.00=.查课本108P 表5.4,得:KW P 11.00=∆查课本108P 表5.4,得:96.0=αK .查课本102P 表5.2,得:96.0=L K由课本110P 式5.19得:()()914.496.096.011.095.08.400=⨯⨯+=⋅⋅∆+=L c K K P P P z α取5=z 根. (6)计算轴上压力 查课本106P 表5.1,得:mkgq10.0=由课本110P 式5.20,得:单根V 带合适的张紧力:N qv K ZVP F C57.17803.51.0196.05.203.5552.550015.2500220=⨯+⎪⎭⎫ ⎝⎛-⨯⨯⨯=+⎪⎪⎭⎫ ⎝⎛-=α 由课本111P 式5.21,得:作用在带轮轴上的压力为 :N zF F Q 26.177526.167sin 57.178522sin 20=⨯⨯⨯==α2、齿轮传动的设计计算:(1)选择齿轮材料及精度等级初选大小齿轮的材料均为45钢,经调质处理,硬度为HBS 250210- 由课本表取齿轮等级精度为7级,初选10=β(2)计算高速级齿轮 <1>查课本133P 表6.2得:25.1=A K取1.1,2.1,11.1===βαK K K v,863.1=⋅⋅⋅=βαK K K K K v A由课本135P 图6.12取,4.2=H Z ,由课本136P 表6.3,取8.189=E Z ,齿数教少取90.0=εZ ,取,10 =β则99.0=βZ .<2>接触疲劳许用应力由课本138P 图6.14查得:MPa H H 5902lim 1lim ==δδ.由课本140P 表6.5,查得:1.11lim =H S ,则应力循环次数:()9111028.11636582.4586060⨯=⨯⨯⨯⨯=⋅⋅h L j n N99121014.261028.1⨯=⨯==齿i N N查课本139P 图6.16可得接触疲劳的寿命系数:121==N N Z Z ,MPa S Z H NH HP HP 4.5361.11590limlim 21=⨯===⋅δδδ.<3>计算小齿轮最小直径 计算工作转矩:m N n P T ⋅=⨯⨯=⨯⨯=902062.458328.41055.91055.961161由课本141P 表6.8,取:3.1=dϕ,()m mu u T K Z Z Z Z d d HP E H 70.56672.190206832.124.53699.090.08.1894.212323121=⨯⨯⨯⨯⎪⎭⎫ ⎝⎛⨯⨯⨯=+⋅⋅⋅⎪⎪⎭⎫ ⎝⎛⋅⋅⋅≥ϕδβε <4>确定中心距:()()mm i d a 45.198612699.56121=+=+≥为便于制造和测量,初定:mm a 200=. <5>选定模数n m 齿数21,Z Z 和螺旋角β 一般: 158,30171-=-=βZ ,初选:,10,201 ==βZ 则12020612=⨯=⋅=i Z Z .由()21cos 2Z Z m a n +=β得:814.214010cos 2002cos 221=⨯⨯=+=Z Z a m n β由课本141P 表6.1取标准模数:3=n m ,则:3.131310cos 2002cos 221=⨯⨯==+n m a Z Z β取13121=+Z Z ,则:7.1871311211==++=i Z Z Z .取191=Z ,112191312=-=Z .齿数比:895.51911212==Z Z 与6=i 的要求比较,误差为1.6%,可用.是:()73.109825.0cos 2cos 1211==+=--aZ Z m n β满足要求.<6>计算齿轮分度圆直径 小齿轮:mm Z m d n 015.589825.0193cos 11=⨯=⋅=β;大齿轮:mm Z m d n 985.3419825.01123cos 22=⨯=⋅=β<7>齿轮宽度mm d b d 42.75015.583.11=⨯=⋅=ϕ圆整得大齿轮宽度:mm b 752=,取小齿轮宽度:mm b 801=.<8>校核齿轮弯曲疲劳强度 查课本139P 图6.15,得MPa F F 2202lim 1lim ==δδ; 查课本140P 表6.5,得:5.1lim=F S ;查课本139P 图6.17得:弯曲强度寿命系数:121==N N Y Y ;()0.233.29315.10.2220minlim ==⨯⨯=⋅⋅=ST ST N F STF FP Y Y MPa Y S Y 按国标取δδ由课本137P 表6.4,得:80.1,54.1,16.2,85.22121====Sa Sa Fa Fa Y Y Y Y ,Z 较大()85.065.0-εY ,取90.0,80.0==βεY Y ,则:FPSa Fa n F MPa Y Y Y Y m d b KT δδβε<=⨯⨯⨯⨯⨯⨯⨯=⋅⋅⋅⋅⋅=608.7790.080.054.185.23015.587090206832.12211111FP Sa Fa Sa Fa F F Y Y Y Y δδδ<=⨯⨯⨯=⋅⋅⋅=749.6854.185.280.116.2608.77112212,所以两齿轮齿根弯曲疲劳强度满足要求,此种设计合理.〈9〉齿轮的基本参数如下表所示:五、轴的设计计算及校核:1.计算轴的最小直径查课本232P 表11.3,取:110=cI 轴:mm n P c d in 4.232.458416.411031111Im =⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⋅= II 轴:mm nP c d in I 8.414.76198.4110313122Im =⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⋅= III 轴:mm n P c d inII 4.414.76073.4110313133Im =⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⋅= 取最大转矩轴进行计算,校核. 考虑有键槽,将直径增大%5,则:()mm d 89.43%518.41min =+⨯=.2.轴的结构设计 选材45钢,调质处理. 由课本226P 表11.1,查得:MPa MPa MPa MPa s b 355,155,640,27511====--δτδδ.由课本233P 表11.4查得:[]MPa b 601=-δ,mm N T ⋅=5249172.由课本213P 式10.1得:联轴器的计算转矩:2T K A ca ⋅=τ由课本213P 表10.1,查得:3.1=AK ,mm N T ca ⋅=⨯=1.6823925249173.1按照计算转矩应小于联轴器公称转矩的条件,查手册99P 表8-7,选择弹性柱销联轴器,型号为:3LX 型联轴器,其公称转矩为:m N m N ⋅>⋅917.5241250 半联轴器I 的孔径:mm d I45=,故取:mm d 451=.半联轴器长度mm L 112=,半联轴器与轴配合的毂孔长度为:mm L I 84=.(1)轴上零件的定位,固定和装配单级减速器中可以将齿轮安排在箱体中央,相对两轴承对称分布.齿轮左面由套筒定位,右面由轴肩定位,联接以平键作为过渡配合固定,两轴承均以轴肩定位.(2)确定轴各段直径和长度<1>II I -段:为了满足半联轴器的轴向定位要求,II I -轴段右端需制出一轴肩,故取III II -段的直径mm d IIIII 52=-,左端用轴端挡圈定位,查手册表按轴端去挡圈直径mm d 55=,半联轴器与轴配合的毂孔长度:mm L 841=,为了保证轴端挡圈只压在半联轴器上而不压在轴的端面上,故段的长度应比略短,取:mm L III 82=-.<2>初步选择滚动轴承,因轴承同时受有径向力和轴向力的作用 ,故选用蛋列圆锥滚子轴承,参照工作要求并根据:mm d IIIII 52=-.由手册75P 表76-选取30211型轴承,尺寸:2110055⨯⨯=⨯⨯B D d ,轴肩mm d a 64min =故mm l mm d d VII VI VII VI IVIII 21,55===---,左端滚动轴承采用绉件进行轴向定位,右端滚动轴承采用套筒定位.<3>取安装齿轮处轴段IV 的直径:mm d VIV 60=-,齿轮右端与右轴承之间采用套筒定位,已知齿轮轮毂的宽度为mm 75,为了使套筒端面可靠地压紧齿轮,此轴段应略短与轮毂宽度,故取:mm l V IV 73=-,齿轮右端采用轴肩定位,轴肩高度5507.007.0⨯=>d h ,取mm h 4=,则轴环处的直径:mm d mm h d a VIV 6568260min =>=+=-,轴环宽度:mm h b 6.54.1=≥,取mm l VI V 10=-,mm D d a VI V 91=<-,即轴肩处轴径小于轴承内圈外径,便于拆卸轴承.<4>轴承端盖的总宽度为:mm 20,取:mm l III II 70=-.<5>取齿轮距箱体内壁距离为:mm a 10=.()mm a l IV III 34727521=-++=-,mm l VII VI 21=-.至此,已初步确定了轴的各段直径和长度. (3)轴上零件的周向定位齿轮,半联轴器与轴的周向定位均采用平键联接 按mm d VIV 72=-查手册53P 表4-1,得:平键截面1220⨯=⨯h b ,键槽用键槽铣刀加工,长为:mm 63.为了保证齿轮与轴配合有良好的对中性,故选择齿轮轮毂与轴的配合为;67n H ,半联轴器与轴的联接,选用平键为:70914⨯⨯=⨯⨯l h b ,半联轴器与轴的配合为:67k H .滚动轴承与轴的周向定位是借过渡配合来保证的,此处选轴的直径尺寸公差为:6m . (4)确定轴上圆角和倒角尺寸,参照课本228P 表11.2,取轴端倒角为:456.1⨯,各轴肩处圆角半径:II I -段左端取6.1R ,其余取2R ,VII VI -处轴肩定位轴承,轴承圆角半径应大于过渡圆角半径,由手册0.2=asr ,故取VII VI -段为6.1R .(5)求轴上的载荷在确定轴承的支点位置时,查手册75P 表6-7,轴承30211型,取21=a 因此,作为简支梁的轴的支撑跨距1324932+=+L L ,据轴的计算简图作出轴的弯矩图,扭矩图和计算弯矩图,可看出截面处计算弯矩最大 ,是轴的危险截面. (6)按弯扭合成应力校核轴的强度.<1>作用在齿轮上的力因已知低速级大齿轮的分度圆直径为:m N T mm d ⋅==917.524,985.34122,得:N d T F t 3070985.34110917.52422322=⨯⨯==,N F F n t r 113773.10cos 20tan 3070cos tan =⨯=⋅=βα,N F F t a 58273.10tan 3070tan =⨯=⋅= β.<2>求作用于轴上的支反力水平面内支反力:(),.3070494747,221⎪⎩⎪⎨⎧=+=⨯=+N F R F F R R t H t t H H.1487,158321N R N R H H ==⇒垂直面内支反力:.995182,1137,04996,02121⎪⎪⎩⎪⎪⎨⎧⋅=⋅===+⨯-⨯=+-m m N d F M N F M F R R R R a ar a r v v r v.1587,45021N R N R v v =-=⇒<3>作出弯矩图分别计算水平面和垂直面内各力产生的弯矩..20961,78557,73608212223232mm N M M M mm N l R M N l l l l F M a v v v v t H ⋅-=-=⋅===+⋅⋅=计算总弯矩:22v H M M M +=().1076547855773608,765342096173608222221mm N M mm N M ⋅=+=⋅=-+=<4>作出扭矩图:mm N T ⋅=⨯=2.3149505249176.02α.<5>作出计算弯矩图:()22T M M ca α+=,mm N M mm N M M ca ca ⋅=+=⋅==3328402.314950107654,7653422211.<6>校核轴的强度对轴上承受最大计算弯矩的截面的强度进行校核. 由课本232P 式11.4,得:[]b caca WM 1-≤=δδ, 由课本233P 表11.5,得:()dt d bt d W 23223--=π, 由手册53P 表4-1,取5.7=t ,计算得:7.29488=W , 得:[],603.117.294883328401MPa MPa b ca =<==-δδ故安全.(7)精确校核轴的疲劳强度校核该轴截面IV 左右两侧.<1>截面IV 右侧:由课本233P 表11.5,得:抗弯截面模量:3335.16637551.01.0mm d W =⨯==, 抗扭截面模量:33333275552.02.0mm d W T=⨯==,截面IV 右侧的弯矩:mm N M ⋅=-⨯=87413493649332840, 截面IV 世上的扭矩为:mm N T ⋅=5249172,截面上的弯曲应力:MPa W M b 25.55.1663787413===δ, 街面上行的扭转切应力:MPa W T T T78.15332755249172===τ. 截面上由于轴肩而形成的理论应力集中系数δα及τα, 由课本23P 图1.15,查得:,09.15560,036.0550.2====d D d r 得:.31.1,0.2==τδαα由课本23P 图1.16,查得:材料的敏性系数为:,85.0,82.0==τδαq故有效应力集中系数为:()()()()26.1131.185.0111,82.110.282.0111=-⨯+=-+==-⨯+=-+=τττδδδααq k q k由课本24P 图1.17,取:尺寸系数68.0=δε;扭转尺寸系数:82.0=τε.按磨削加工,由课本24P 图1.19,取表面状态系数:92.0==τδββ.轴未经表面强化处理,即:1=q β.计算综合系数值为:62.1192.0182.026.111,76.2192.0168.082.111=-+=-+==-+=-+=ττττδδδδβεβεk K k K . 由课本第一章取材料特性系数:05.0,1.0==τδϕϕ.计算安全系数ca S : 由课本233P 式,得:98.1801.025.576.22751=⨯+⨯=⋅+⋅=-m K S δϕδδδαδδ,76.11278.1505.0278.1562.11551=⨯+⨯=⋅+⋅=-m K S τϕττταττ.由课本234P 表11.6,取疲劳强度的许用安全系数:5.1=S .5.11.1576.1198.1876.1198.182222=>>=+⨯=+⋅=S S S S S S ca τδτδ,故可知其安全.<2>截面IV 左侧抗弯截面模量为:33321600601.01.0mm d W =⨯=⨯=. 抗扭截面模量为:33343200602.02.0mm d W T=⨯==.弯矩及弯曲应力为:MPa W M mm N M b 05.42160087413,87413===⋅=δ, 扭矩及扭转切应力为:MPa W T mm N T T 15.1243200524917,52491722===⋅=ττ, 过盈配合处的δδεk 值:16.3=δδεk ,由δδττεεk k ⨯=8.0,得:53.2=ττεk .轴按磨削加工,由课本24P 图1.19,取表面状态系数为:92.0==τδββ.故得综合系数为:25.3192.0116.311=-+=-+=δδδδβεk K , 62.2192.0153.211=-+=-+=ττττβεk K . 所以在截面IV 右侧的安全系数为:89.2001.005.425.32751=⨯+⨯=⋅+⋅=-m K S δϕδδδαδδ,22.16215.1205.0215.1262.21551=⨯+⨯=⋅+⋅=-m K S τϕττταττ.5.181.1222.1689.2022.1689.202222=>>=+⨯=+⋅=S S S S S S ca τδτδ.故该轴在截面右侧的强度也是足够的. 3. 确定输入轴的各段直径和长度六. 轴承的选择及计算 1.轴承的选择:轴承1:单列圆锥滚子轴承30211(GB/T 297-1994) 轴承2:单列圆锥滚子轴承30207(GB/T 297-1994) 2.校核轴承:圆锥滚子轴承30211,查手册:KN C KN C or r115,8.90==由课本177P 表8.6,取22,0.1H v P R R R f +==()NR R R NR R R H V H v 2175148715871646158345022222222221211=+=+==+-=+=由课本176P 表8.5,查得:单列圆锥滚子轴承e RA>时的y 值为:5.115cot 4.0= . 由课本178P 表8.7,得:轴承的派生轴向力:N y R S 5495.121646211=⨯==,N y R S 7255.122175222=⨯==. 因21S F S a >+,故1为松边,作用在轴承上的总的轴向力为:N F S A N S A a 1307582725,5492211=+=+===.查手册75P 表6-7,得:30211型 4.0=e ,e R A <==33.0164654911. 由课本176P 表8.5,查得:0,111==y x ,e R A >==6.02175130722,得:5.1cot 40.0,4.022===αy x . 计算当量动载荷:()N P 1646164610.11=⨯⨯=, ()129.392021755.116464.00.1P P >=⨯+⨯⨯=. 计算轴承寿命,由课本175P 式8.2,得:,60106ε⎪⎪⎭⎫ ⎝⎛=p c n L h 取:310=ε. 则:h L h L h h2000077224609.3920108.904.76601031036='>>=⎪⎪⎭⎫⎝⎛⨯⨯=.七.键的选择和计算 1.输入轴:键78⨯,T GB20031090-,A 型. 2.大齿轮:键1118⨯,GB 20031090-,A 型.3.输出轴:键914⨯,GB 20031090-,A 型.查课本77P 表3.1, []MPa P 120100-=δ,式3.1得强度条件:[]b L l dhlT P -=≤,4δ.校核键1:()[]P MPa dhl T δδ<=-⨯⨯⨯==13.7583672592033440; 键2:()[]P MPa dhl T δδ<=-⨯⨯⨯==70.7018631160524917440; 键3:()[]P MPa dhl T δδ<=-⨯⨯⨯==81.891470945509274440. 所有键均符合要求. 八.联轴器的选择选择I 轴与电动机联轴器为弹性柱销联轴器 型号为:2LX 型联轴器:()2003501462256228-⨯⨯T GB JB ZC公称转矩:,560m N T ⋅=许用转速:,min6300rn =质量:kg 5.选择II 轴与III 轴联轴器为弹性柱销联轴器型号为:3LX 型联轴器:()200350141124511248-⨯⨯T GB JB ZC公称转矩:,1250m N T ⋅=许用转速:,min4700r n =质量:kg 8. 九.减数器的润滑方式和密封类型的选择1、 减数器的润滑方式:飞溅润滑方式2、 选择润滑油:工业闭式齿轮油(GB5903-95)中的一种。

级直齿圆柱齿轮减速器课程设计说明书

min 45.3r i ==min 65.2r i ==m r 轴号电动机减速器 工作机 0轴1轴 2轴 3轴 4轴 转速r/min 960 960 功率kw 3.33转矩Nm联接、传动件 联轴器 齿轮 齿轮 联轴器 传动比 1 1 传动效率mm 3.2782.33d105131⨯==-d1017732⨯==-d107232⨯==-解得:MMVH+222232()()MpaTM1379806.05.5094922222⨯+=+=α()TM158222=+=αd101923⨯==-低速轴上选择联轴器,联轴器的计算转矩为3T K T A ca ⋅=,则:m N T K T A ca ⋅=⨯=⋅=94.3558.2733.13。

根据工作要求选用弹性柱销联轴器,型号为HL3,与输出轴联接的半联轴器孔径mm d 401=。

半联轴器轮毂总长度mm L 112=,(J 型轴孔),与轴配合的轮毂孔长度为mm L 841=。

第十章 润滑和密封形式的选择§10-1传动零件的润滑1.齿轮传动润滑因为齿轮圆周速度s m v 12≤,并且传动装置属于轻型的,且传速较低,所以采用油润滑,箱体内选用SH0357-92中的50号油润滑,装至规定高度。

圆柱齿轮浸入油的深度约一个齿高,三分之一齿轮半径,大齿轮的齿顶到油底面的距离≥30~60mm 。

2.滚动轴承的润滑轴承润滑采用润滑脂,润滑脂的加入量为轴承空隙体积的21~31,采用稠度较小润滑脂。

二、减速器密封为防止外界的灰尘、水分等侵入轴承,并阻止润滑剂的漏失。

1.轴外伸端密封毛毡圈油封。

2.轴承靠箱体内侧的密封挡油环3.箱体结合面的密封箱体结合面的密封性要求是指在箱体剖分面、各接触面及密封处均不允许出现漏油和渗油现象,剖分面上不允许加入任何垫片或填料。

为了保证机盖与机座联接处密封,联接凸缘应有足够的宽度,联接表面应精创,其表面粗糙度应为,密封的表面要经过刮研。

而且,凸缘联接螺柱之间的距离不宜太大,不大于。

一级直齿圆柱齿轮减速器设计计算说明书

机械设计基础课程设计计算说明书设计题目:学院班级学号:设计者:指导教师:完成日期:年月日目录一、传动方案的分析 (1)二、电动机的选择 (1)三、带传动设计 (4)四、齿轮传动设计 (7)五、减速器结构、润滑和密封的设计 (9)六、轴的设计与计算 (10)七、滚动轴承的选择与计算 (18)八、键联接的选择及校核计算 (19)九、联轴器的选择 (21)十、减速器附件的选择 (21)十一、润滑与密封 (25)十二、课程设计小结 (25)十三、参考资料 (26)《机械设计基础》课程设计任务书设计题目:设计输送机传动装置的一级直齿圆柱齿轮减速器及带传动。

传动简图:原始数据:(注)按指导教师标有“√”符号的题号进行设计。

说明:1.单向运转,有轻微振动;2.每年按300个工作日计算,每日工作二班。

设计工作量1.减速器总装图一张(A1)2.零件图二张(A3)3.设计说明一份(A4)。

完成日期:________年_____月____日设计指导教师:_________ ______年____月____日任课教师:__________ __________年____月____日评分与评语:___________________________________________外形尺寸底脚安装尺寸轴外伸尺寸2.计算传动装置总传动比和分配各级转动比(1)传动装置总传动比i=n mn W=97089.88≈10.79(2)分配各级传动比取V带传动的传动比i1=2.8,则单级圆柱齿轮减速器的传动比为i2=ii1=10.792.8≈3.85所得i2值符合单级圆柱齿轮减速器传动比的常用范围。

3.计算传动装置的运动和动力参数(1)各轴转速电动机轴为0轴,减速器高速轴为Ι轴,低速轴为Ⅱ轴,滚筒轴为Ⅲ轴,各轴转速为n0=n m=970r⋅min−1nΙ=n0i1=9702.8r⋅min−1≈346.4r⋅min−1n II=nΙi2=346.43.85r⋅min−1≈90.0r⋅min−1n IIΙ=nΙΙ=90.0r⋅min−1(2)各轴的输入功率1)Ι轴的输入功率为PΙ=P dη1=7.28kW×0.96=6.99kW2)Ⅱ轴的输入功率为PΙΙ=PΙη2η3=6.99kW×0.99×0.97=6.71kW 3)滚筒轴的输入功率为PΙΙΙ=PΙΙη2η4=6.71kW×0.99×0.99=6.58kW (3)各轴输入转矩电动机轴的输出转矩为T d=9550P dn m=9550×7.28970N⋅m=71.67N⋅mⅠ轴的输入转矩TΙ=9550PΙnΙ=9550×6.99346.4N⋅m=192.71N⋅mⅡ轴的输入转矩TΙΙ=9550PΙΙnΙΙ=9550×6.7190.0N⋅m=712.01N⋅m滚筒轴的输入转矩TΙΙΙ=9550PΙΙΙnΙΙΙ=9550×6.5890.0N⋅m=698.21N⋅m将计算结果列于表3备用。

一级直齿圆柱齿轮减速器输入轴组合结构_设计计算说明书

一级直齿圆柱齿轮减速器输入轴组合结构_设计计算说明书

预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制

图

1-大带轮;2-轴承;齿轮;4-轴

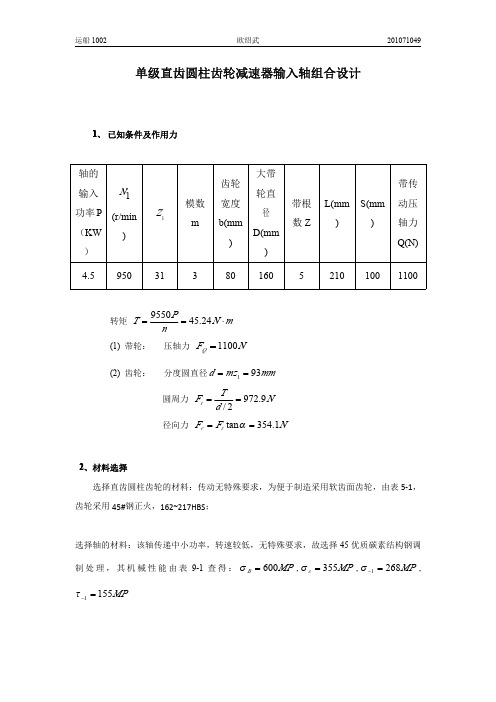

原始数据见表1-1。

表1-1 设计方案及原始数据

项目设计方案

3

轴输入功率KW

P 3.3

)

min

/

750

图2-2

图2-3

95000

93320

16320

图2-5

2-7,T=42020 N ?mm ,计算弯矩图如图2-8。

弯矩按脉动循环变化处理,α=0.6

错误!未找到引用源。

错误!未找到引用源。

错误!未找到引用源。

=98288 N ?mm

图2-7

图2-8

④确定危险截面,计算计算应力、其安全系数,校核轴的疲劳强度)计算计算应力:

左起阶梯轴一、二之间的截面直径最小d min = 25mm ,计算弯矩较大;受力点处截面d=35mm ,轴径不是最大但所受计算弯矩最大。

95000

93751

25212

98288

42020

97082

93751

=。

(全套)一级直齿圆柱齿轮减速器的设计说明书(doc内嵌CAD图纸)

目 录【内嵌文件提取方法:下载完整版DOC 个时候打开,双击DOC 文件内内嵌的文件的图标可直接编辑(需安装了AUTOCAD,编辑时就可选择另存文件到….)】下面为3个内嵌DWG 格式文件:分别为轴/齿轮/装配图C:\Documents and Settings\UC\Desktop\C:\Documents and Settings\UC\Desktop\C:\Documents and Settings\UC\Desktop\设计任务书……………………………………………………一、传动方案的拟定及电动机的选择 (2)二、V 带选择 (4)三.高速级齿轮传动设计 (6)四、轴的设计计算 .........................................................9 五、滚动轴承的选择及计算.............................................13 六、键联接的选择及校核计算..........................................14 七、联轴器的选择.........................................................14 八、减速器附件的选择 (14)九、润滑与密封............................................................15 十、设计小结...............................................................16 十一、参考资料目录 (16)说明书后附有关于减速器的一个附录设计题号:3 数据如下:已知带式输送滚筒直径320mm ,转矩T=130 N ·m ,带速 V=1.6m/s ,传动装置总效率为ŋ=82%。

一、拟定传动方案由已知条件计算驱动滚筒的转速n ω,即5.953206.1100060100060≈⨯⨯=⨯=ππυωD n r/min 一般选用同步转速为1000r/min 或1500r/min 的电动机作为原动机,因此传动装置传动比约为10或15。

级直齿圆柱齿轮减速器计算说明书

一、设计题目:二级直齿圆柱齿轮减速器1. 要求:拟定传动关系:由电动机、V 带、减速器、联轴器、工作机构成。

2. 工作条件:双班工作,有轻微振动,小批量生产,单向传动,使用5年,运输带允许误差5%。

3. 知条件:运输带卷筒转速19/min r , 减速箱输出轴功率 4.25P =马力, 二、 传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。

其传动方案如下:三、 选择电机1. 计算电机所需功率dP : 查手册第3页表1-7:1η-带传动效率:2η-每对轴承传动效率: 3η-圆柱齿轮的传动效率:4η-联轴器的传动效率: 5η—卷筒的传动效率:说明:η-电机至工作机之间的传动装置的总效率:4212345ηηηηηη=••••45w P P ηη=⨯⨯ 3.67wd P P KW η==2确定电机转速:查指导书第7页表1:取V 带传动比i=2:4二级圆柱齿轮减速器传动比i=8:40所以电动机转速的可选范围是: ()()19248403043040/min n n i r =⨯=⨯⨯=:::电机卷筒总符合这一范围的转速有:750、1000、1500、3000根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第3种方案比较合适,因此选用电动机型号为Y132M1-6,其主要参数如下:四 确定传动装置的总传动比和分配传动比:总传动比:96050.5319n i n ===总卷筒 分配传动比:取 3.05i =带 则1250.53/3.0516.49i i ⨯==()121.31.5i i =:取121.3i i =经计算2 3.56i =1 4.56i =注:i 带为带轮传动比,1i 为高速级传动比,2i 为低速级传动比。

一级直齿圆柱齿轮减速器--机械设计基础课程设计计算说明书资料

南京工业大学机械设计基础课程设计计算说明书设计题目:一级直齿圆柱齿轮减速器目录一.设计任务书 (1)二.传动系统方案的拟定 (1)三.电动机的选择 (1)四.传动比的分配 (2)五.传动系统的运动和动力参数计算 (3)六.传动零件的设计计算 (4)七.减速器轴的设计 (8)八.轴承的选择与校核 (15)九.键的选择与校核 (17)十.联轴器的选择 (19)十一.减速器润滑方式,润滑剂及密封装置 (19)十二.箱体结构的设计 (20)十三.设计小结 (22)十四.参考文献 (23)mm l 65= J.mm l l 4036== (7)挡油环min /102min /2.820513.205405r mm r mm n d ⋅⨯<⋅=⨯=⨯ 所以轴承采用脂润滑,需要挡油环。

取3=10mm ∆ (8)轴的强度校核按弯矩,扭矩合成强度计算轴的计算简图如图所示:A .决定作用在轴上的载荷: 圆周力N d T F t 4371721036.1572232=⨯⨯==(d 为小齿轮的节圆直径) 径向力N F F t r 159120tan 4371tan 0=⨯=⋅=α(α为啮合角)B .决定支点反作用力及弯曲力矩:mm mm B l l a 1.120)235.06.5058(5.021=⨯++=++= mm l B b 74875.019235.05.07125.04=⨯++⨯=+++= mm B l l c 73235.0126875.05.0125.054=⨯+++⨯=+++= 支承反力N F F F t RCH RBH 5.218521===mm d 501=mm d 582= mm d 603=mm d 604=mm d 625= mm d 746= mm d 607=轴承代号为6312H.大齿轮宽度mmb8.821=,故取mml824=I.查手册P17表1-31得轴环宽度mmdhl4.81.04.14.145=⨯==,取mml95=J.mmll5136==(7)挡油环min/102min/2.260237.43605rmmrmmnd⋅⨯<⋅=⨯=⨯所以轴承采用脂润滑,需要挡油环。

一级直齿圆柱齿轮减速器设计说明书分解

机械设计基础课程设计说明书题目:一级直齿圆柱齿轮减速器系别: XXX系专业:学生姓名:学号:指导老师:职称:二零一二年五月一日目录第一部分课程设计任务书-------------------------------3 第二部分传动装置总体设计方案-------------------------3 第三部分电动机选择--------------------------------4 第四部分计算传动装置运动和动力参数-----------------7 第五部分齿轮设计----------------------------------8 第六部分传动轴承和传动轴及联轴器设计---------------17 第七部分键连接选择及校核计算-----------------------20 第八部分减速器及其附件设计-------------------------22 第九部分润滑和密封----------------------------------24 设计小结--------------------------------------------25 参考文件--------------------------------------------25第一部分课程设计任务书一、设计课题:设计一用于带式运输机上一级直齿圆柱齿轮减速器.运输机连续单向运转,载荷改变不大,空载起动,卷筒效率为0.96(包含其支承轴承效率损失),减速器小批量生产,使用期限5年(250天/年),2班制工作,运输许可速度误差为5%,车间有三相交流,电压380/220V。

二. 设计要求:1.减速器装配图一张(A1或A0)。

2.CAD绘制轴、齿轮零件图各一张(A3或A2)。

3.设计说明书一份。

三. 设计步骤:1. 传动装置总体设计方案2. 电动机选择3. 确定传动装置总传动比和分配传动比4. 计算传动装置运动和动力参数5. 设计V带和带轮6. 齿轮设计7. 滚动轴承和传动轴设计8. 键联接设计9. 箱体结构设计10. 润滑密封设计11. 联轴器设计第二部分传动装置总体设计方案1.组成:传动装置由电机、减速器、工作机组成。

机械设计课程设计单级直齿圆柱齿轮减速器说明书

实用文档课程设计任务书课程设计题目:带式运输机的单级直齿圆柱齿轮减速器(一)设计容1、电动机的选择与运动参数的计算2、齿轮传动的设计;3、轴的设计;4、绘制零件的工作图和装配图(1) 减速器的装配图(2) 绘制零件的工作图5、编写设计说明书(1)、目录;(2)、设计任务书;(3)、设计计算:详细的设计步骤与演算过程;(4)、对设计后的评价;(5)、参考文献资料。

(二)设计工作量1.减速器装配图一2.零件图二(轴一,齿轮一)3.设计说明一份。

目录传动方案拟定与说明 4电动机的选择 5齿轮传动的设计计算 8轴的设计计算 12减速器铸造机体结构尺寸计算结果表 18设计小结 21传动方案拟定与说明系统简图:原始数据:带工作拉力F=2000N,带速度V=2.4m/s,卷筒直径D450mm工作要求:每日两班制,传动不逆转,有中等冲击,链速允许误差为5%电动机的选择1、电动机类型的选择Y系列三相异步电动机2、电动机功率的选择(1)工作机所需功率Pw。

Pw=Fv/1000=(2000·2.4)/1000=4.8Kw(2)电动机输出功率Pd。

考虑传动装置的功率损耗,所需电动机的输出功率为Pd=Pw/η式中:η1. η2.,η3,η4为别为传动系统中联轴器、滚动轴承、齿轮传动与卷筒传动的效率,查表2-3,取η1=0.99,η2=0.98,η3=0.97,η4=0.96,则η=0.992·0.984·0.972·0.96=0.817所需电动机的输出功率为Pd=Pw/η=4.8/0.817=5.88Kw(2)确定电动机的额定功率Ped。

选定电动机的额定功率Ped=7.5Kw 3、选择电动机的转速计算工作机的转速n wn w=(60·1000·v)/πD=101.9r/min安表2-2推荐的传动比合理围,二级圆柱齿轮减速器传动比围是i’=8~40.则电动机转速的可选围为Nd=I’n w=*8~40)·101.9=815.2~4076Kw可见同步转速为750r/min、1000r/min、1500r/min、3000r/min的电动机都符合要求,查表14-1,初选同步转速1000r/min、1500r/min 的两种电动机进行比较,则为Y160M-6、Y132M-4,其传动比为9.81、14.72.因此电动机Y160M-6传动比小,选定电动机型号为Y160M-6。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一级直齿圆柱齿轮减速器输入轴组

合结构

设计计算说明书

为车削状态,弯曲时: 34.0=σψ,扭转时: 34.0=τψ; (3)进行轴的结构设计:

① 按扭转强度条件计算轴的最小直径d min ,然后按机械设计手册圆整成标准值:

由式(8-2)及表8-2[τT ]=30MPa ,A 0=118

得d min =A 0=118×=19.34mm, 圆整后取d min =20.0mm

计算所得为最小轴端处直径,由于该轴段需要开一个键槽,应将此处轴径增大3%~5%,即d min =(1+5%)d=,圆整后取d min =25.0mm ;

② 以圆整后的轴径为基础,考虑轴上零件的固定、装拆及加工工艺性等要求,设计其余各轴段的直径长度如下: 1) 大带轮开始左起第一段:

带轮尺寸为:d s =25mm ,宽度L=65mm 并取第一段轴端段长为l 1=63mm ; 2) 左起第二段,轴肩段:

轴肩段起定位作用,故取第二段轴径d 2=30mm 。

由l 2=s-l/2-10=,取l 2=; 3) 左起第三段, 轴承段:

初步轴承型号选择,齿轮两侧安装一对6207 型(GB297-84)深沟球轴承。

其宽度为17mm ,左轴承用轴套定位,右轴承用轴肩定位。

1-2

1)轴与透盖之间的密封圈为间隙配合,符号为Ф30H7/m6 2)轴与两轴承为过盈配合,符号为Ф35H7/K6

3)直齿轮与轴,带轮与轴之间通过平键连接,通过查设计手册得键截面尺寸分别为b×h=10mm×8mm和8mm×7mm,齿轮处键槽长度为70mm,带轮处键槽长度为50mm,键槽深度分别为5mm、4mm。

其中,直齿轮采用平辐板铸造齿轮,参数如下:

=3×25=75mm

齿轮分度圆直径:d=mz

3

齿轮齿顶圆直径:d

=d+2ha×m=75+2××3=81mm

a

=d-2(ha+c)×m=75-2××齿轮齿根圆直径:d

f

3=67.5mm

齿轮基圆直径:d

=dcosα=75×cos20°=70.78mm

b

圆周速度:v=dn/(60×1000)= ×75×750/(60×1000)=2.94m/s

由表5-6,选齿轮精度为8级。

④其余细部结构

考虑轴的结构工艺性,在轴的左端和右端均制成1×45°倒角,两端装轴承处为磨削加工,留有砂轮越程槽,为了便于加工,齿轮、带轮的键槽布置在同一母线上,并取同一截面尺寸。

(4)轴的疲劳强度校核

①绘制轴的受力图2-1

图2-1

②计算轴的支反力

水平面的支承反力:

=

=

垂直面的支承反力:

则可得:==1172N

==1004N

③绘制轴的弯矩图和扭矩图(如图2-3,2-4,2-5所示)

设计的轴的结构如图2-2所示

图2-2

水平面弯矩图为M H,垂直面弯矩为M V,合成弯矩为M Ⅴ截面处的弯矩为:

水平面弯矩:M HV=0

垂直面弯矩:M VV=Q?100=950?100=95000N?mm

合成弯矩后M V=95000 N?mm

Ⅷ截面处弯矩为:

水平面弯矩:M HⅧ=R2H?80=16320N?mm

M VⅧ=R1V×80=92320 N?mm

合成弯矩后

M1=√M HⅧ2+M VⅧ2=√163202+923202=93751 N?mm

图2-3

图2-4

图2-5

扭矩图如图2-7,T=42020 N?mm,计算弯矩图如图2-8。

弯矩按脉动循环变化处理,?=

M

ca1

= =25212 N?mm

M

ca2

=√M V2+(αT)2=98288 N?mm

M

ca3

=√M12+(αT)2=97082N?mm

M ca4=M

1

=93751N?mm

95000

93320

16320

95000 93751

图2-7

图2-8

④确定危险截面,计算计算应力、其安全系数,校核轴的疲劳强度

1)计算计算应力:

左起阶梯轴一、二之间的截面直径最小d min = 25mm ,计算弯矩较大;

轴承2受力点处截面d=35mm ,轴径不是最大但所受计算弯矩最大。

故此两处较危险,校核此两处。

线性插值取近似值得:M ca5=48962 N mm

Ⅲ剖面处计算应力σca =M ca5/W= Ⅷ剖面处计算应力σca =M ca3/W= 由表8-3插值得[σb ]-1= MPa σca <[σb ]-1,故安全。

2)校核疲劳强度,计算其安全系数:

Ⅰ-Ⅹ截面均为有应力集中源的剖面,均可能是危险截面, Ⅲ、Ⅳ、Ⅴ剖面均为过渡圆角引起应力集中,计算弯矩值很接近,

25212

98288

42020

97082

93751

只验算Ⅱ面即可。

Ⅰ剖面与Ⅱ剖面相比较,只是应力集中影响不同,可取应力集中系数大的进行验算。

Ⅶ和Ⅷ剖面相比较直径相同,Ⅷ剖面计算弯矩值较大,但应力集中影响较小(过盈配合及键槽引起的应力集中均在两端),所以Ⅶ剖面较危险,需进行验算。

校核Ⅱ面疲劳强度。

Ⅱ面由键槽引起的应力集中系数,由附表1-1插值可得,k σ=,k τ=。

Ⅰ面因配合(H7/k6)引起的应力集中,系数由附表1-1插值可得,k σ=,k τ=。

Ⅲ剖面由过渡圆角引起的应力集中系数,由附表1-2可得, (D-d)/r=(35-30)/1=5,r/d=1/30=;k σ=,k τ=。

故应按过渡圆角引起应力集中系数校核Ⅲ面。

τmax =T/W T =42020/(×303)=

τa =τm =τmax /2=

绝对尺寸影响系数由附表1-4查得,εσ=,εr =, 表面质量系数由附表1-5插值得,βσ=,βτ=。

Ⅱ面的安全系数

取[S]=~,故S>[S],Ⅱ面安全

校核Ⅶ和Ⅷ剖面疲劳强度,Ⅷ剖面因配合(H7/r6)引起的应力集中系数由附表1-1插值得,k σ=,k τ=。

Ⅵ剖面因过渡圆角引起应力集中系数,由附表1-2插值得 (D-d )/r=(38-35)/1=3,r/d=1/35=,k σ=,k τ=

Ⅶ面因键槽引起应力集中系数由附表1-1插值可得,k σ=,k τ= 故Ⅶ剖面按配合产生应力集中计算

M V

=67766 N ?mm

T=42020N ?mm

σmax =M V /W=67766/(×303)=

σα=σmax =

σm =0

τmax =T/W=42020/(×303)= MPa

τm =τα=τmax /2= Mpa

εσ=,ετ=,βσ=,βτ=

S σ== S τ=

S==

[S]=~

S>[S],安全。

(5)轴承寿命校核

已算出轴承支反力R 1=1172N ,R 2=1004N 。

向心轴承,当量动载荷P=f m R ,R 1>R 2,取f m =,P=1758N ,

C=15300N

滚子轴承?=10/3,则寿命=3?104h

(6)键连接按过盈配合连接计算

轴与齿轮、轴与带轮间均采用平键连接,键材料用45号钢,采用A型键

轻载冲击=120MPa。

齿轮:Lc=L-b=70-10=60mm

σ

==

pc

带轮:Lc=L-b=50-8=42mm

两个键均满足强度要求。