6061铝合金冷拉棒材生产工艺研究

超大规格6061铝合金薄壁管生产工艺技术研究

03

305 ~ 291

281 ~ 291

10. 0 ~ 11. 5

在本试制中,在 45 MN 挤压机采用无润滑半穿 孔反向挤压技术生产管坯,其尺寸精度高,前后端尺 寸均匀,内表面质量好,为拉伸控制管材尺寸精度提 供了保证。

对于大规格 薄 壁 管 材 来 说,夹 头 制 作 质 量 是 保 证冷拔过程顺利进行的关键。为此,在制作夹头时, 采用专用夹钳,夹头处垫辅助垫,从而确保了夹头强 度,避免拉伸过程中夹头拉断。

Technology study on 6061 aluminum alloy thin-wall tube with super specification

CAO Xiu-ping

( Chalco Aluminum Branch,Longxi 784111,China)

Abstract: It is difficult to produce aluminum alloy thin-wall tube with super specification.

来一直依靠进口。 本课题对 Ф270 mm × 6 mm 超大规格 6061 铝合

金薄壁管材进行生产工艺研究。

1 超大规格薄壁管的技术要求

1. 1 管材的材质、尺寸及其公差 管材材质为 6061 铝合金,T6 状态。研制管材规

格允许尺寸偏差见表 1。

收稿日期: 2010 - 06 - 20 作者简介: 曹秀萍( 1962 - ) ,女,河北卢龙人,工程师。

管材矫直在九辊矫直机上进行,该设备上辊为 5

参考文献:

图 2 整径减径量与管材圆度偏差关系图

个矫直辊,下辊为 4 个矫直辊,前三对矫直辊成对布 置,后 3 个矫直辊交错布置。决定矫直质量的关键 是制品与矫 直 辊 接 触 的 紧 密 程 度,即 矫 直 压 力 和 矫 直辊倾角的大小。压力的大小主要取决于合金状态 和弯曲程度。矫直时,由于淬火、整径后的管材仍在 时效孕育期,强度低,弹性小,并且具有一定椭圆度, 很容易产生 矫 直 环 线 和 矫 不 直 的 现 象。 因 此,在 试 制过程中采 用 预 矫 直,将 矫 直 辊 的 压 力 以 及 角 度 逐 渐调整,使三 对 主 动 辊 矫 直 后 的 螺 旋 环 线 在 管 材 表 面完全重合,保证管材矫直后的受力条件完全一致, 从而校正其椭圆度; 根据合金、规格和弯曲度调整辊 压和反弯量。 为 了 防 止 辊 面 粘 铝,以 及 增 加 咬 入 制 品的能力和带动从动辊旋转,提高制品的表面质量, 应在矫直前和矫直过程中不断地向辊子上浇油润滑 辊子表面。

6061铝合金性能研究综述

塑性加工金属学实验综述——6061铝合金性能研究铝,是一种化学元素。

它的化学符号是Al,它的原子序数是13。

铝元素在地壳中的含量仅次于氧和硅,居第三位,是地壳中含量最丰富的金属元素。

在金属品种中,仅次于钢铁,为第二大类金属。

它具有特殊的化学、物理特性,不仅重量轻,质地坚,而且具有良好的延展性、导电性、导热性、耐热性和耐核辐射性,是国民经济发展的重要基础原材料。

铝的比重为 2.7,密度为 2.72g/cm3,约为一般金属的1/3。

由于铝的塑性很好,具有延展性,便于各种冷、热压力加工,它既可以制成厚度仅为0.006 毫米的铝箔,也可以冷拔成极细的丝。

通过添加其它元素还可以将铝制成合金使它硬化,强度甚至可以超过结构钢,但仍保持着质轻的优点。

航空、建筑、汽车三大重要工业的发展,要求材料特性具有铝及其合金的独特性质,这就大大有利于这种新金属铝的生产和应用。

近一个世纪的历史进程中,铝的产量急剧上升,到了20世纪60年代,铝在全世界有色金属的产量上超过了铜而位居首位,这它的用途涉及到许多领域,大至国防、航天、电力、通讯等,小到锅碗瓢盆等生活用品。

它的化合物用途非常广泛, 不同的含铝化合物在医药、有机合成、石油精炼等方面发挥着重要的作用。

人们根据不同的需要,研制出了许多铝合金,在许多到了铝合金。

根据铝合金的加工工艺特性,纯铝按其纯度分为高纯铝、工业高纯铝和工业纯铝三类。

铝合金按加工方法可以分为形变铝合金和铸造铝合金。

形变铝合金塑性好,适宜于压力加工。

形变铝合金按照其性能特点和用途可分为防锈铝(LF)、硬铝(LY)、超硬铝(LC)和锻铝(LD)四种。

变形铝合金又分为不可热处理强化型铝合金和可热处理强化型铝合金。

不可热处理强化型不能通过热处理来提高机械性能,只能通过冷加工变形来实现强化,它主要包括工业纯铝(1000系列); Al-Mn合金(3000系列); Al-Si合金(4000系列); Al-Mg合金(5000系列)。

6061铝合金大规格拉制无缝管材生产工艺控制

6061铝合金大规格拉制无缝管材生产工艺控制赵海滨【摘要】铝合金大规格拉制无缝管材由于外形尺寸大,尺寸精度高,特别是对管材的表面质量、直线度要求很严,生产难度大.以6061铝合金为例,介绍采用挤压开坯进行拉制无缝管材的生产工艺.【期刊名称】《轻合金加工技术》【年(卷),期】2011(039)010【总页数】5页(P43-46,54)【关键词】6061铝合金;大规格;无缝管材;挤压;拉伸【作者】赵海滨【作者单位】中国铝业西北铝加工分公司,甘肃陇西748100【正文语种】中文【中图分类】TG146.21;TG359随着我国铝挤压工业的发展,铝及铝合金薄壁管材在电子、交通、矿山及科研等领域的需求量也越来越大,市场开发前景广阔,经济效益明显,但对管材的尺寸精度和表面质量要求较高。

以往由于受到拉伸机、矫直机等设备的限制,在国内对直径大于120 mm的管材研究较少,缺乏相应的技术指标。

GB/T4436-1995《铝及铝合金管材外形尺寸及允许偏差》中,最大冷拉管外径为120 mm,大于120 mm 的管材没有相应的技术数据。

近年来,我国引进了先进的铝材生产设备,积累了一些大管材的生产经验,并为此起草了外径为120 mm~220 mm的大规格拉制无缝冷拉管材的国家标准。

大规格管材外形尺寸大,尺寸精度高,特别是对管材的表面质量、直线度要求很严,生产难度大。

结合6061铝合金大规格管材的生产实际,对其生产工艺进行阐述。

1 管材的考核指标合金及状态:6061-T6;规格:210 mm×5 mm;尺寸允许偏差:公称外径偏差±0.5 mm;公称壁厚偏差±0.2 mm;弯曲度:不大于1 mm/m,全长不大于4 mm/6000 mm;椭圆度:不大于±0.6%;力学性能:Rm≥260 N/mm2,Rp0.2≥240 N/mm2,A5≥10%;外观质量:管材的内表面应光滑、清洁;不允许有裂纹、起皮、外来夹杂物、腐蚀斑点、粗糙拉道、气泡、分层和折叠;划痕深度不大于0.05 mm。

Al6061板材冷轧与再结晶退火试验研究及材料微观参数对表面粗糙度演变的影响

Al6061 板材冷轧与再结晶退火试验研究及材料微观参数对表面粗糙度演变的影响高精度铝合金矩形管作为传输系统中微波传导的主要介质, 广泛应用于航空、航天、雷达、遥测等领域。

由于使用环境较为特殊, 矩形管不仅在形状和尺寸精度方面有很高的要求, 在内表面质量方面更有着严苛的限定, 制备难度相当大。

国内目前的研究进展仅能够通过冷拉拔成形制得形状和尺寸精度符合要求的矩形管, 而管材的内表面粗糙度仍无法达到设计要求。

所以有必要对塑性变形过程中的表面形貌演化机理进行深入剖析, 以实现塑性变形工件表面质量的控制。

拟采用三维多晶体有限元计算与工艺试验相结合的方法, 基于典型应变路径定量描述材料微观参数对表面形貌演变的影响。

由于拉拔过程中材料受力情况复杂,不便于分析单个参数对表面粗糙度的影响, 因此本文考虑从简单的变形路径入手, 分析变形过程中表面粗糙度的变化规律。

本文首先开展了冷轧与再结晶退火等工艺试验, 得到不同条件下6061铝合金微观参数与力学性能的变化规律; 然后基于晶体塑性理论和多晶体材料细观有限元分析模型, 采用细观有限元分析与拉伸实验研究相结合的方法,研究了材料初始表面粗糙度、初始晶粒尺寸以及初始晶体学取向等参数对单向拉伸变形过程中表面粗糙度演变的影响。

本文的主要研究工作如下:1) 对6061 铝合金板材进行不同冷变形量的轧制实验, 研究合金轧制变形组织的变化以及轧制织构的演变规律, 并分析不同冷变形量对铝板力学性能的影响。

结果表明,随着冷轧变形量的增加,板材中的立方织构发生转化而减少,B纤维织构得到发展;轧制过程中合金的强度、硬度增加,而延伸率逐渐降低。

2)对冷变形6061 铝板进行不同加热温度和保温时间的再结晶退火处理, 研究合金再结晶组织、再结晶织构以及力学性能的变化规律。

研究发现,冷变形量越大,退火组织的平均晶粒尺寸越小;退火温度越高,形核率以及晶核生长速率越高, 再结晶驱动力越大; 随着退火时间的延长, 再结晶进行得越充分, 生成晶粒均匀而粗大的微观组织。

6061铝合金冷拉棒材生产工艺研究

注: 表中每一数据为 0 个试样的平均值。

(’)拉伸模尺寸对冷拉棒尺寸精度的控制。考虑 到冷拉后矫直及直径回弹量,采用 ! ’!&( ++ 模 (图 模子定径尺寸余量为 "5 , 拉伸辊矫后回弹量 !)冷拉, 为 %&%"6%&%4 ++。

1%&! 冷拉棒尺寸精度试验结果为: 毛料 ! ’’)%&" 模孔 ++, % 1%&’ ! ’!&()%&%* ++,冷拉后 ! ’!&01%&%* % ++ ,矫直后 ! ’!&0 )%&%"

(王祝堂)

’%$%&!

)/3 +

因此本研究从以下三方面进行: (#)用正交试验法研究挤压及热处理制度对冷拉 棒组织和性能的影响。正交设计表为 .+ (/0) , 因素水 平选择见表 /。

表*

品种 挤压棒 冷拉棒

!"!# 合金挤压棒材和冷拉棒材的主要技术指标

" \ !"#$ %&’ %() "

"8*

!"#$

# ! * ( +)

公差 !--

试验内容及结果

对 !"!# 冷拉棒的要求是高强度和高精度(表 *) 。 收稿日期: *""#(#*(#! 作者简介: 张燕飞(#+7#() , 女, 辽宁朝阳人, 工程师。

"0

表#

试验号

轻 正交试验方案与结果

" !*% !*4 !3% !*% !*4 !3% !*% !*4 !3% # !%% 0% *% 0% *% !%% *% !%% 0% $ !% !# !0 !0 !% !# !# !0 !% " B !"#$ %&’ %&( %)* %%+ %+, ’*! ’#’ ’30 ’*% "

铝合金6061调研报告

铝合金6061调研报告第一篇:铝合金6061调研报告铝合金选材技术报告一.1-8系列铝合金用途介绍:1×××系列铝板材1×××系列铝板材:代表1050、1060、1100。

在所有系列中1×××系列属于含铝量最多的一个系列。

纯度可以达到99.00%以上。

由于不含有其他技术元素,所以生产过程比较单一,价格相对比较便宜,是目前常规工业中最常用的一个系列。

目前市场上流通的大部分为1050以及1060系列。

1000系列铝板根据最后两位阿拉伯数字来确定这个系列的最低含铝量,比如1050系列最后两位阿拉伯数字为50,根据国际牌号命名原则,含铝量必须达到99.5%以上方为合格产品。

我国的铝合金技术标准(GB/T3880-2006)中也明确规定1050含铝量达到99.5%.同样的道理1060系列铝板的含铝量必须达到99.6%以上。

2×××系列铝板材2×××系列铝板材:代表2A16(LY16)、2A06(LY6)。

2×××系列铝板的特点是硬度较高,其中以铜原属含量最高,大概在3-5%左右。

2×××系列铝板属于航空铝材,目前在常规工业中不常应用。

我国目前生产2×××系列铝板的厂家较少。

质量还无法与国外相比。

目前进口的铝板主要是由韩国和德国生产企业提供。

随着我国航空航天事业的发展,2×××系列的铝板生产技术将进一步提高。

3×××系列铝板材3×××系列铝板材:代表3003、3004、3A21为主。

又可以称为防锈铝板。

我国3×××系列铝板生产工艺较为优秀。

3×××系列铝板是由锰元素为主要成分,含量在1.0-1.5%之间。

《6061铝合金应力时效组织与性能研究》范文

《6061铝合金应力时效组织与性能研究》篇一一、引言6061铝合金是一种常见的轻质高强度合金,广泛应用于航空、汽车、建筑等领域。

由于其良好的加工性能和优良的力学性能,研究其应力时效组织与性能变化具有重要意义。

本文以6061铝合金为研究对象,对其应力时效过程中的组织变化及性能影响进行深入探讨。

二、材料与方法1. 材料准备实验所采用的6061铝合金为市售标准材料,经过适当的加工处理后,制备成所需试样。

2. 实验方法(1)组织观察:采用金相显微镜、扫描电子显微镜等手段对试样进行组织观察。

(2)性能测试:进行拉伸试验、硬度测试等,以评估材料的力学性能。

(3)应力时效处理:对试样进行不同时间的应力时效处理,观察其组织与性能的变化。

三、实验结果与分析1. 应力时效过程中的组织变化通过金相显微镜和扫描电子显微镜观察,发现6061铝合金在应力时效过程中,晶粒内部出现了大量的析出相,这些析出相主要为Mg2Si等金属间化合物。

随着时效时间的延长,析出相的数量和尺寸逐渐增加,晶界逐渐清晰。

此外,还观察到晶粒内部存在位错、亚晶界等结构变化。

2. 应力时效对力学性能的影响对经过不同时间应力时效处理的试样进行拉伸试验和硬度测试,发现随着时效时间的延长,材料的抗拉强度、屈服强度和延伸率均有所提高。

这主要是由于析出相的增加和晶界的清晰化,使得材料在受力过程中能够更好地传递应力,从而提高材料的力学性能。

此外,硬度测试也表明,随着时效时间的增加,材料的硬度逐渐提高。

四、讨论与结论1. 讨论(1)析出相的形成与分布:6061铝合金在应力时效过程中,析出相主要为Mg2Si等金属间化合物。

这些析出相的形成与分布受多种因素影响,如合金成分、时效温度和时间等。

在今后的研究中,可以进一步探讨这些因素对析出相的影响规律。

(2)力学性能的改善机制:随着析出相的增加和晶界的清晰化,6061铝合金的力学性能得到提高。

这主要是由于材料在受力过程中能够更好地传递应力,从而使得材料的抗拉强度、屈服强度和延伸率得到提高。

6061材料热处理工艺研究

热处理Heat Treatment热加工6061材料热处理工艺研究首都航天机械公司(北京100076)王昌辉刘晓霏6061材料,准备用于某产品的保护罩生产,由于是首次应用,热处理参数还未确定。

为此,需要通过对该材料试样进行多种不同的热处理工艺试验,并对热处理后的试样进行力学性能分析,得出符合生产需要的合理的热处理参数。

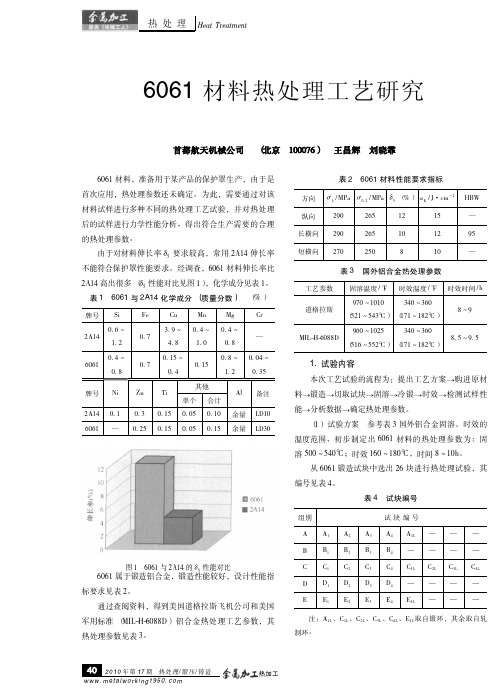

由于对材料伸长率δ5要求较高,常用2A14伸长率不能符合保护罩性能要求。

经调查,6061材料伸长率比2A14高出很多(δ5性能对比见图1),化学成分见表1。

表16061与2A14化学成分(质量分数)(%)图16061与2A14的δ5性能对比6061属于锻造铝合金,锻造性能较好,设计性能指标要求见表2。

通过查阅资料,得到美国道格拉斯飞机公司和美国军用标准(MIL-H-6088D )铝合金热处理工艺参数,其热处理参数见表3。

表26061材料性能要求指标方向σb /MPa σ0.2/MPa δ5(%)a K /J ·cm -2HBW 纵向2902651215—长横向290265101295短横向270250810—表3国外铝合金热处理参数工艺参数固溶温度/ 时效温度/ 时效时间/h 道格拉斯970 1010(521 543ħ)340 360(171 182ħ)8 9MIL-H-6088D 960 1025(516 552ħ)340 360(171 182ħ)8.5 9.51.试验内容本次工艺试验的流程为:提出工艺方案→购进原材料→锻造→切取试块→固溶→冷锻→时效→检测试样性能→分析数据→确定热处理参数。

(1)试验方案参考表3国外铝合金固溶、时效的温度范围,初步制定出6061材料的热处理参数为:固溶500 540ħ;时效160 180ħ,时间8 10h 。

从6061锻造试块中选出26块进行热处理试验,其编号见表4。

表4试块编号组别试块编号A A 1A 2A 3A 4A 1L ———BB 1B 2B 3B 4————C C 1C 2C 3C 4C 1L C 2L C 3L C 4LD D 1D 2D 3D 4————EE 1E 2E 3E 4E 1L———注:A 1L 、C 1L 、C 2L 、C 3L 、C 4L 、E 1L 取自锻环,其余取自轧制环。

6061_铝合金棒滚压工艺及表面成形精度调控研究

精 密 成 形 工 程第16卷 第2期 62JOURNAL OF NETSHAPE FORMING ENGINEERING 2024年2月收稿日期:2024-01-09 Received :2024-01-09基金项目:国家自然科学基金(51705416,51705417)Fund :The National Natural Science Foundation of China (51705416, 51705417) 引文格式:钟斌, 叶镇豪, 于正洋, 等. 6061铝合金棒滚压工艺及表面成形精度调控研究[J]. 精密成形工程, 2024, 16(2): 62-70. ZHONG Bin, YE Zhenhao, YU Zhengyang, et al. Burnishing Process and Control of Surface Forming Accuracy of 6061 Alumi-num Alloy Cylinder[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 62-70. 6061铝合金棒滚压工艺及表面成形精度调控研究钟斌,叶镇豪,于正洋,王攀,李飞,肖力(西安科技大学 机械工程学院,西安 710054)摘要:目的 针对6061铝合金棒滚压成形工艺,研究不同滚压工艺参数对影响表面成形精度的接触深度与回弹量的影响规律。

方法 基于弹塑性理论,通过耦合滚压力、滚压球半径、工件半径等关键工艺参数,建立修正Hertz 接触预测数学模型,结合有限元数值模拟方法对接触深度与回弹量进行分析,并利用由滚压成形实验得到的塑性变形深度验证所构建预测数学模型的准确性。

结果 当滚压力为400、500、600 N 时,塑性滚压深度为33.99、44.32、52.78 μm ;滚压速度的变化对塑性滚压深度的影响不大,当滚压速度从500 r/min 增至700 r/min 时,塑性滚压深度变化不足2 μm 。

6061铝合金大规格挤压棒材生产工艺的研究

收稿日期:2008-09-28 第一作者简介:叶朋飞(1970-),男,山东龙口人,技师。

6061铝合金大规格挤压棒材生产工艺的研究叶朋飞,吕庆玉,郭文利,王 煜(丛林铝材有限责任公司,山东龙口265705)摘要:在生产中60612T 6铝合金大规格挤压棒材的力学性能不能达标。

分析了其性能不合格的原因,并提出了相应的技术措施,生产出了满足用户需要的大规格棒材。

关键词:6061铝合金;大规格挤压棒材;淬火;时效中图分类号:TG 146121;TG 16613 文献标识码:A 文章编号:1007-7235(2009)01-0037-03R esearch of process for 6061aluminum alloy large size extruding barYE Peng 2fei ,LV Qing 2yu ,G UO Wen 2li ,WANG Y u(Conglin Aluminum Co.,Ltd.,Longkou 265705,China)Abstract :The mechanical properties of 60612T 6aluminum alloy large size extruding bar cannot reach the standards in production.This thesis analyses reas ons for the unqualified properties ,and proposes the corresponding technical s olutions.Thus the qualified large size bar can be produced to meet the customers ’needs.K ey w ords :6061aluminum alloy ;large size extruding bar ;quenching ;aging 6061铝合金属于Al 2Mg 2Si 系,其特点是有中等强度,良好的塑性,优良的可焊性和耐腐蚀性,特别是无应力腐蚀开裂倾向。

挤压工艺对冷锻用6061合金棒材组织的影响

挤压工艺对冷锻用6061合金棒材组织的影响万里,刘荣超,邓涛涛(佛山市三水凤铝铝业有限公司,佛山528000)摘要:本文采用热挤压、冷锻造及高低倍观察等方式研究了合金成分、挤压温度及挤压速度对冷锻毛坯组织的影响。

结果表明:合金中添加Cr和Mn合金元素能显著改善挤出棒材的内部晶粒组织形貌;采用高温高速的挤压工艺可以使低Cr和Mn 合金挤出棒材整个截面呈完全细晶状态,满足了冷锻工艺对原材料品质的需求,同时也大幅提升了挤压生产效率,是最经济、有效的工业化生产方案。

关键词:冷锻;高温高速;再结晶中图分类号:TG146.2,TG376.2文献标识码:A文章编号:1005-4898(2024)01-0032-05 doi:10.3969/j.issn.1005-4898.2024.01.070前言铝合金由于具有高的比强度、优异的冷/热加工性能、焊接性能及抗腐蚀性能等特点,在自行车制造领域上得到了广泛的应用[1-4]。

早期自行车主要采用6063和6061中强铝合金制造车架、轮毂及把手等,且所涉及到的管材都以无缝管为主以确保行驶中的安全。

随着热挤压模具技术的进步与发展,无缝管逐渐被有缝管代替以降低生产成本。

近年来越来越多中高强、高强铝合金(如6013、6066、6069及7003、7075等)应用更加广泛,满足了市场对轻量化的需求[5]。

同时,采用锻造代替整体机加工的工艺方法以提升部件的物理性能、减少制造过程中原材料的损耗,并最终提升产品服役时间、降低生产成本[6]。

而锻造工艺特别是冷锻工艺对原材料的组织和性能提出了较高的要求,材料往往需同时具备细晶组织和退火状态才能确保其在冷锻过程中材料不发生表面起皮和开裂现象。

本文以6061铝合金为对象,重点研究了合金成分、热挤压温度和热挤压速度对挤压棒材组织的影响,展示了棒材不同的组织状态对冷锻后花毂部件的质量影响,以期为降低生产成本、提高6×××系合金在汽车上的应用提供数据支撑。

6061铝合金等温挤压热变形行为研究及工艺参数优化

6061铝合金等温挤压热变形行为研究及工艺参数优化本文以铝棒材为研究对象,考察了热处理工艺对6061铝合金显微组织及力学性能的影响,借助THERMORESTOR-W热模拟实验机、DEFORM 3D/2D商业有限元软件以及金相组织观察分析等手段,对6061铝合金等温挤压变形行为进行了系统的研究。

具体内容包括:采用不同的热处理工艺对6061铝合金进行固溶时效处理,考察了不同热处理条件对6061铝合金显微组织及力学性能的影响;进行了单轴压缩实验,获得该铝合金在不同应变速率和不同温度条件下流变应力曲线;探讨了该铝合金在热挤压变形过程中流变曲线及流变应力的变化规律,使用有限元分析软件DEFORM 3D/2D,建立了考虑热传导、对流、摩擦和塑性功等多种边界条件的热-力耦合温度场的有限元模型,并在此基础上分析了该类铝合金在热挤压过程中材料的微观组织演变。

研究得出以下结论:1、6061铝合金经过固溶时效后,强度有了明显的提高。

该系合金的主要强化相为Mg2Si,随着固溶温度的升高,合金的强化相Mg2Si充分地固溶在合金中,经时效后弥散的分布在基体中,提高了合金的硬度。

比较得到,在固溶温度为530℃,保温6 h,时效温度为173℃,保温3 h时试样获得较高的综合性能。

2、通过单轴压缩实验,获得6061铝合金不同应变速率和不同温度条件下应力-应变曲线,发现变形温度和应变速率是影响6061铝合金流变性能的重要因素,同一应变速率下变形温度越高流变应力越低,同一变形温度下应变速率越高,流变应力越高。

3、6061铝合金高温变形时的流变行为可以用Zener-Hollomon参数的双曲线方程较好地描述。

通过实验和数值拟合确定各项材料系数,其本构方程可表示为ε=1.88×1010[sinh(0.0606σ)]20.889 exp(-393.8354/RT)其Z参数可表示为Z=εexp(393.8354/RT)。

4、通过不同挤压工艺条件的匹配模拟,结合关键讨论,发现在挤压速度为10mm/s,挤压坯料和模具预热温度为400°C条件下,出料口制品温度达到453°C,制品横截面温度梯度差可控制在10℃以内,可基本实现等温挤压,是一组优化的工艺参数。

一种细晶6061铝合金棒料的制备方法[发明专利]

![一种细晶6061铝合金棒料的制备方法[发明专利]](https://img.taocdn.com/s3/m/21de4e427ed5360cba1aa8114431b90d6c8589e2.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011253038.1(22)申请日 2020.11.11(71)申请人 湖北理工学院地址 435000 湖北省黄石市下陆区桂林北路16号(72)发明人 陈微 谷艳飞 肖新华 徐绍勇 蔺邵江 (74)专利代理机构 上海精晟知识产权代理有限公司 31253代理人 刘宁(51)Int.Cl.B21C 25/02(2006.01)B21C 23/12(2006.01)C22C 21/08(2006.01)C22F 1/047(2006.01)C22F 1/05(2006.01)(54)发明名称一种细晶6061铝合金棒料的制备方法(57)摘要本发明公开了一种细晶6061铝合金棒料的制备方法,属于铝合金加工技术领域,特别涉及一种制备细晶6061铝合金棒料的热挤压工艺及方法。

本发明利用双向挤压产生大塑性变形,抑制微观缺陷,结合等通道挤压的剧烈剪切变形,破碎晶粒,从而达到了细化晶粒的效果。

本发明通用性强、操作简单、生产成本低,能大大细化铝合金铸锭晶粒,提高铝合金棒料制备质量。

权利要求书1页 说明书2页 附图2页CN 112536332 A 2021.03.23C N 112536332A1.一种细晶6061铝合金棒料的制备方法,其特征在于,包括以下步骤:棒状铝锭制备,根据6061铝合金成分配比制备高钛6061铝锭;热挤压加工,对高钛6061铝锭进行挤压加工得到铝合金棒料;锯切;热处理,将高钛6061铝合金棒料进行T6热处理。

2.根据权利要求1所述的一种细晶6061铝合金棒料的制备方法,其特征在于:铝锭中含有如下质量百分比的物质:Mg:1.1%,Si:0.8%,Ti:0.15%,Cu:0.35%,Cr:0.25%,Zn:0.1%,Fe:0.2%,余量为Al。

3.根据权利要求1所述的一种细晶6061铝合金棒料的制备方法,其特征在于:在热挤压加工前需要对棒状铝锭进行均匀化处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

因此本研究从以下三方面进行: (#)用正交试验法研究挤压及热处理制度对冷拉 棒组织和性能的影响。正交设计表为 .+ (/0) , 因素水 平选择见表 /。

表*

品种 挤压棒 冷拉棒

!"!# 合金挤压棒材和冷拉棒材的主要技术指标

" \ !"#$ %&’ %() "

"8*

!"#$

# ! * ( +)

公差 !--

(王祝堂)

’%$%&!

)/3 +

1 # )%3 % )/3 + ))3 + ))3 +

表!

组别

冷变形量的试验结果

"

%&"

" B -"#$ /*+ %%4 %,4 %,,

-"#$

! " ’ #

/,4 %44 %%% %%&

结晶温度。 冷变形能够增加位错的密度,在随后的时效过程 中(低 温 加 热 )发 生 多 边 形 化 , 产生更稳定的亚晶, 使 制品强度(尤其屈服强度) 有了显著的提高。

每个 合计 $> 标准 "8#1;"80 "8:;#8* ""8#1 ""87 "80;"8: ""8*1 ""8#1 "8"0;"8/1 "8"1 "8# 余量 实际

YW

’U

’4

ZG

%3

A4

&3

YP

"8/#

#8"

"8#1

"8*0 "8!" ["8"* ["8#"

"8#*

["8"1 ["8# 余量

*

多生产成热挤压型材和棒材, !"!# 为中强铝合金, 国内对该合金冷拉棒材研究较少,而国外对该合金冷 拉棒的各种技术要求已纳入相关标准和规范之中。冷 拉棒与热挤压棒比较有下列优点: 表面光洁, 尺寸精度 高, 选取适当冷变形量可得到不同强度和硬度的产品。 进行了本项研究。研 为了完善 !"!# 冷拉棒生产工艺, 究结果表明,按照研究选定的工艺参数生产的棒材尺 寸精度和力学性能均达到了 $%&’()*## 标准的要求。

’

分析与讨论

*%*! 合金是 78)9:);, 系,本次研究中的试验料其

化学成分 <=%&’!2> 9:!&%2> ;,%&*2, 均为该合金的上限 形成强化相 9:";,。 成分, 9: 和 ;, 是主要强化因素, <= 能

[ !] 。 提高合金强度, 主要是固溶强化和增加人工时效效果

铸锭均匀化处理时,由于能引起铝固溶体中 9-、 促使再结晶温度降低。 而采用不均匀化的 <? 的分解[ !], 铸锭,可以提高再结晶温度,在随后的挤压和热处理 后, 有利于获得较多的变形织构, 提高合金的强度。 采用高温挤压时产生的氧化膜可以起润滑作用, 减少金属流动的不均匀性, 降低晶粒破碎现象, 提高再

注: 表中每一数据为 0 个试样的平均值。

(’)拉伸模尺寸对冷拉棒尺寸精度的控制。考虑 到冷拉后矫直及直径回弹量,采用 ! ’!&( ++ 模 (图 模子定径尺寸余量为 "5 , 拉伸辊矫后回弹量 !)冷拉, 为 %&%"6%&%4 ++。

1%&! 冷拉棒尺寸精度试验结果为: 毛料 ! ’’)%&" 模孔 ++, % 1%&’ ! ’!&()%&%* ++,冷拉后 ! ’!&01%&%* % ++ ,矫直后 ! ’!&0 )%&%"

其它杂质

挤压及热处理制度的试验结果见表 0。 通过对数据 较优 的处理后可知, 对于强度指标因素主 次 为 ! "#$, 水 平 为 ! /#*"#$#, 即 : 挤 压 温 度 1""2 , 时 效 温 度 为 淬火保温时间 #"" ,34, 时效时间 #" 5。 #!12, (*)冷变形量对棒材组织和性能的影响。试验中 分别按 #"6, 取 ! //,, 挤压毛料, 76, /6冷变形量拉 伸到 ! /#8/9 ! /#8:, 挤压和热处理制度[ #] ! /*81,,。 均相同: 挤压温度 01"2 , 淬火温度(1*1;1/") 淬火 2,

! #+* ,, - !"" ,,,化学成分见表 #。考虑淬火后冷

拉, 制品冷作硬化有利于提高强度, 所以, 工艺流程为: 铸锭加热 !挤压 !打头 !淬火 !冷拉 !矫直 !时效。

水平 挤压温度(! )02 时效温度(#)0 2 淬火保温时间(")0-67 时效时间($)0:

表!

项目

合金化学成分 (质量分数, 下同) G

%&"

合

金

加

工

技

术

"%%",DC8& ’%> E #

! !"#$%&!

! #%% #%% #%% #4% #4% #4% 4%% 4%% 4%%

-"#$

1 # )/2 + ’+3 4 )%3 0 ))3 / )/3 + )/3 + ))3 + )43 +

% ! ’!&()%&%*

!!C

! " ’ # 4 * 3 0 (

%&’() *+ ,-*./00 *1 23’45+5’4 233*) $#$! 6*3( 7-89+ :*(

AB$C@ DE4(FG39 AB$C@ H34(IE=9 BJK L3E4(M53

;<*-&=/80& >5?=& 233*) 6*@A >&(@A B8-C5+ !"##$#A 6=5+8D 2C0&-8.&E )N =OI3,3MEI3=4 =F 5GEI IPGEI,G4I OEPE,GIGP E4Q OGPRG4I R=>Q S=PT9 E U==Q OP=RGVV =F E>W,343W, E>>=N !"!# R=>Q QPES4 P=Q SEV F=W4QGQ8 &5G OP=QWRIV S3I5 53U5 VIPG4UI5 E4Q 53U5 OPGR3V3=4 SGPG OP=QWRGQ8 F/) 9*-(0E !"!# R=>Q QPES4 P=QX 5GEI IPGEI,G4IX OGPRG4I R=>Q S=PT

%)( %., /*, %)0 %%/ %/& %/, %%( %//

*

图"

拉伸模设计图

++。成品尺寸在 ! ’!&0$%&%* ++ 公差范围之内。

保 温 时 间 !%% +,-, 水淬, 人 工 时 效 温 度 !*%. , 时效时 间 !% /。取 # 组(每组 0 根) 试样: 淬火 1人工时效; ! 组: 淬火 1’2冷变形量 1人工时效; " 组: 淬火 132冷变形量 1人工时效; ’ 组: 淬火 1!%2冷变形量 1人工时效。 # 组: 随着冷 冷变形量的试验结果见表 4。由表 4 可知, 变形量的增加, 强度指标随着增加, 塑性降低, 但第 ’、 # 组数据差别不大, 选 32冷变形量较合理。

参 考 文 献:

[!] 王祝堂, 田荣璋 & 铝合金及其加工手册[9] 中南工业大学出版社, & 长少: !(0(,4#)!!3,"##)"#3&

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

万能连续水平铸造机的新发展

水平连续铸造铝合金锭的技术与装备近些年来取得了较大新进展, 德国西马克集团( ;9; FG+H: I?C=J)成 员—— —奥地利赫特威奇工程公司(KG?LM,N/ O-:,-GG?,-:)在发展此项技术方面做了许多工作, 所生产的万能水平 第一套 KO 万能水平连续铸造机于 !(3( 年投产, 到目前已成为全自动化的机 连续铸造机已销往世界各地 ’% 多套。 组, 其产品有: 铸造铝合金锭, 各种尺寸 @ 形锭(P=88 Q,RG @)BH?Q) , 母线与导电杆, 半固态成形的锭( ;;9) , 挤压用 锭, 其他形状的锭。 用此法铸造的锭具有如下的优点: 晶粒细小致密; 无表面氧化物; 无重力偏析; 无裂纹与缩孔; 合金元素均匀一 致, 成分分布均匀; 尺寸稳定一致, 外形平直, 易于堆垛与打捆。标准%,)Fra bibliotek%,+

.)/ &% ]’/ ’&

@)012+(+ 341".5%++

#

试验料及工艺流程

采 用 不 均 匀 化 处 理 的 !"!# 合 金 铸 锭 , 规 格 为

表/

# * / 0"" 01" 1""

挤压及热处理因素水平表

#!" #!1 #7" +)) 88 9’ 88 &’ +) +, +9

#

结

论

生产 *%*! 铝合金冷拉棒材, 采用不均匀化处理的 淬火温度(4"464’%) 淬 铸锭, 挤压温度 #4%64%%. , ., 时效时间 !% /, 冷 火保温时间 !%% +,->时效温度 !*4. , 拉变 形 量 32 , 可生产出达到要求的产品, 其主要技术 指标达到 7;@9)A"!! 标准要求。