高效曲柄摇杆机构的简易设计法

曲柄摇杆机构设计方法

曲柄摇杆机构设计方法曲柄摇杆机构设计方法文档范本一、引言在机械设计领域中,曲柄摇杆机构是一种常见且重要的机构,它能够将旋转运动转换为往复运动。

本文档旨在提供一种详细的曲柄摇杆机构设计方法,以帮助工程师们更好地理解和应用该机构。

二、机构构成与功能1:曲柄:曲柄是机构的旋转部分,它通过旋转运动带动摇杆的往复运动。

2:摇杆:摇杆是机构的往复部分,其运动轨迹由曲柄的旋转和摇杆长度决定。

3:小端杆:小端杆连接曲柄与摇杆,使二者能够实现相对运动。

4:大端杆:大端杆连接摇杆与其他部件,传递摇杆的运动到所需位置。

三、设计步骤和考虑因素1:确定工作要求:根据实际应用,确定曲柄摇杆机构所需完成的工作和要求。

2:设计曲柄和摇杆的运动路径:根据工作要求和机构构型,确定曲柄和摇杆的运动路径,并绘制相应的示意图。

3:计算曲柄和摇杆的长度:根据运动路径以及机构的几何结构,计算曲柄和摇杆的长度,确保其能够满足工作要求。

4:确定杆长度:根据曲柄和摇杆的长度,确定小端杆和大端杆的长度,保证牢固可靠。

5:进行材料选择:根据机构的工作环境和所需承受的载荷,选择合适的材料以确保机构的强度和耐久性。

6:进行摩擦和润滑剂的选择:考虑摇杆与杆以及曲柄的接触情况,选择适当的润滑剂以减小摩擦,提高机构的效率和寿命。

7:进行强度计算:对机构的各个关键部位进行强度计算,以确保其在工作过程中不会发生破坏或变形。

8:进行运动分析和优化:利用运动学原理和模拟软件对机构的运动过程进行分析和优化,以确保其满足工作要求。

四、附件1:设计图纸:附上设计过程中所绘制的曲柄摇杆机构的设计图纸。

2:强度计算报告:附上对机构各个部件进行强度计算的报告。

五、法律名词及注释1:版权:指对于创作出来的文学、艺术和科学作品的拥有权,包括复制、分发、翻译等权利。

2:专利:指为新的技术、产品或产品的制造方法等发明所授予的专有权。

3:商标:指用于区别某个商品或服务来源的标识,具有独立性、显著性和可辨识性等特点。

图解法设计曲柄摇杆机构

. .

/ _ACl = 1 0。 一 / C1 E 8 AE 一 / C1 EA

: 10 一(0 8 。一 9 。一 0)=9 。 0 一0

o o

[ 责任 编辑 : 赵

伟]

/ C,

= / AC, E

( 摩擦因数与相对滑动速度 的关系

2 9

维普资讯

.

.

/C 0 C 所 对 应 的在 圆 1 的 刷 角 为 10 一0 z 上 8。

.

.

AC1 = AE

根据三角形 内角和等于 10 8。

.

故 : 正是 曲柄摇杆 机构在 极位 时所 具 有的尺 寸 此

关系, 此设计 满足全部题设要求 。

[] 1 李学雷主编. 机械设计基础 [ . M] 北京 : 学 出 科 版社 , 0 . 2 4 0 [] 2 孙桓 , 陈作模主编. 机械原理 [ . M] 北京: 高等教 育出版社 , 0 . 2 4 0

.

:8一 。号= 。0 1。9一 9一 0 0 0

又’ . ’在 AA C 中 /CA :0 E l lE

由弹性接 触状 态逐 渐演 变为弹塑 性接触 状态 , 擦因 摩 数 随 比压增 大而缓慢 降低并趋 于稳定 。

图 2 覃 攥 副 在 冷 却 油 中 工 作 时 摩 擦 因 数 与 温厦 的 关 系

22 摩擦副相对滑 动速度 的影 响 . 工程机械制 动时一般 需要 强大 的制动 力矩 , 这意

4 基本 结论

/ 0, 2 : / 0, C1 : C1 C C2 0

.

.

又 ・ C E : / C C : / Cl 2 : . ・/ 1 F _F 2 1 _0, C 0

曲柄摇杆机构的解析法设计

曲柄摇杆机构的解析法设计

曲柄摇杆机构是机械传动中非常重要的一种机构,广泛应用于各种机械设备中。

本文将介绍曲柄摇杆机构的解析法设计。

首先,曲柄摇杆机构的结构可以简单地概括为由曲柄、摇杆和连杆组成的三连杆机构。

其工作原理是曲柄通过旋转带动连杆,从而使摇杆做往复运动。

曲柄的旋转角度和连杆的长度是决定摇杆运动轨迹的关键因素。

其次,曲柄摇杆机构的设计需要考虑以下因素:工作负载、运动速度、尺寸限制、运动轨迹等。

在设计时,需要根据实际需求选择合适的材料、尺寸和运动参数。

解析法设计是一种基于运动学和静力学原理的设计方法。

它通过解析曲柄摇杆机构的运动学和静力学方程,确定摇杆的运动轨迹及其相应的力学参数。

具体步骤如下:

1. 确定曲柄的旋转角度及其速度。

2. 根据曲柄长度和连杆长度确定摇杆的最大和最小位置。

3. 计算摇杆的运动轨迹,包括摇杆的角度、速度和加速度。

4. 根据摇杆的运动轨迹计算其承受的力学参数,如最大力、最大扭矩等。

5. 根据摇杆的力学参数确定材料、尺寸和结构参数。

解析法设计具有精度高、可靠性强的优点,但需要较为深入的机械原理和数学知识,并需要使用专业的计算工具。

在实际应用中,需要根据具体情况选择合适的设计方法。

总之,曲柄摇杆机构是一种重要的机械传动机构,其设计需要考虑多种因素。

解析法设计是一种有效的设计方法,可以确定摇杆的运动轨迹及其力学参数,从而保证机构的稳定性和可靠性。

曲柄摇杆机构的最优设计

曲柄摇杆机构的最优设计[摘要] 图解法设计曲柄摇杆机构时为了满足传力性能,往往需要重复进行,结果也不唯一。

本文采用0.618法,在给定行程速比系数k、摇杆摆角φ、长度l4等前提下,采用机械最优设计,使γmin最大,得到了设计最优解。

并讨论了行程速比系数k、摇杆摆角φ的取值范围。

[关键词] 曲柄摇杆机构机械最优设计0.618法1 引言机械最优设计是在给定的载荷或环境条件下,在机械产品的性态、几何尺寸关系或其他因素的限制范围内,选取设计变量,建立目标函数并使其获得最优值的一种新的设计方法。

设计变量、目标函数和约束条件这三者在设计空间(以设计变量为坐标轴组成的实空间)的几何表示中构成设计问题[1]。

最优设计是保证设计合理性、提高设计效率的一种有效方法。

曲柄摇杆机构中,传动角γ越大,对机构的传力愈有利,故常用传动角的大小及变化情况来衡量机构传力性能的好坏。

考虑到机构运动过程中传动角γ是变化的,为了保证机构传力性能良好,必须使最小传动角γmin≥[γ]。

传统的图解设计方法往往需要重复进行,结果也不唯一。

本文采用0.618法,在给定行程速比系数k、摇杆摆角φ、长度l4等前提下,运用机械最优设计,使γmin最大,得到了设计最优解。

并讨论了行程速比系数k、摇杆摆角φ的取值范围。

在实现过程中,本文采用C 语言实现优化过程编程,从而使结果更加精确、直观。

2 曲柄摇杆机构的最优设计(1)寻优目标函数的确定曲柄摇杆机构γmin出现在主动曲柄与机架共线的两位置之一处[2]。

以γmin 最大为寻优目标函数,即:maxf(x)=γmin=(γ1, γ3)min其中,γ1=arccosγ2= arccos(2)设计变量的选择如图1所示,考虑到一旦曲柄支点A确定,则机架l1=AD,其他设计参数l2、l3也随之确定。

因此,只需取曲柄为设计变量即可,即x=l2。

图1设计参数间的几何关系(3)设计参数间的几何关系若已知曲柄x时,有:l3=l1=其中,C1C2=2l4sin(Φ/2)∠AC2D=90°-arcsin+Φ/2(4)设计变量的取值范围根据文献[3]所述,寻优区间起始点xmin= C1C2(1-cosθ)/2sinθ;寻优区间终点xmax= C1C2/2。

四杆机构设计

2021/10/10

12

借助惯性或采用机构错位排列的方法,使机构能顺 利通过死点位置而正常运转;而自锁是指机构在考 虑摩擦的情况下,当驱动力的作用方向满足一定的 几何条件时,虽然机构的自由度大于零,但机构仍 无法运动的现象。

④以O为圆心,C1O为半径作圆。

⑤作偏距线e,交圆弧于A,即为所求。

⑥以A为圆心,A C1为半径作弧交于E,得: l1 =EC2/ 2 l2 = A C2-EC2/ 2

2021/10/10

3

二、按预定连杆位置设计四杆机构

C1

a)给定连杆两组位置

C2

将铰链A、D分别 选在B1B2, C1C2连线的垂直平分线上任意 位置都能满足设计要求。

P

④作△P C1C2的外接圆,则A点必在此圆上。

⑤选定A,设Leabharlann 柄为l1 ,连杆为l2 ,则:A C1= l1+l2 ,A C2=l2- l1 => l1 =( A C1-A C2)/ 2

⑥以A为圆心,A C2为半径作弧交于E,得:

2021/1l01/1=0 EC1/ 2

l2 = A C1-EC1/ 2

7.一对心曲柄滑块机构,若以滑块为机架,则将演化

成___________机构。

8.曲柄为主动件的曲柄摇杆机构中,当从动摇杆处于

两极限位置时,________在该位置所夹的锐角,称

为极位夹角。

9.铰链四杆机构中,_____角越大,对机构的传动越

有利。

2021/10/10

22

10.死点是指不计摩擦时机构所处的特殊位置,可借 助_____或采用_____的方法使机构能顺利通过死点 位置而正常运转。

机械设计基础—曲柄摇杆

C

2-6. 设计一曲柄摇杆机构,已知摇杆长度l =100mm,摆角ψ=30°, 摇杆行程速度变化系数K=1.2。

(1)用图解法求出其余三杆的尺寸;

(2)确定机构的最小转角γmin (若γmin <35°则应重新选定铰链A的位置)。

解:

(1)由题知,摇杆行程速度变化系数K=1.2, 得极位夹角:

θ=180°K-1K+1 = 16.4° 90°-θ=72.6°则如图解析:

①任选固定铰链中心D的位置,由摇杆长度l 3和摆角ψ,做出摇杆两极限位置C 1D 和C ?D。

②连接C 1和C ?,并过C 1点做C 1C ?垂线。

③做∠C 2=90°-θ,与垂线相较于点P,有几何关系可知∠C 1PC ?=θ。

④做△C 1PC ?的外接圆,在此圆周上任意选取一点A作为曲柄的固定铰链中心;连接AC 1和AC ?,由几何关系得:∠C 1PC ?=∠C 1AC ?=θ。

⑤因极限位置处于曲柄与连杆共线,

故A C 1=l 2-l 1 AC 2=l 2+l 1,则l 1=(AC 2-AC 1)/2 =23.5mm l 2=(AC 2+AC 1)/2 =73.5mm l 3= 100mm l 4 = 96mm 则如图,ABCD即为所求机构一般位置简图。

cos∠BCD=(l ?2+l 32-l 12-l 42+2l 1l 4cos φ)/2l ?l 3 =0.649则由(2-6)′cos∠BCD < 90°γ=49.5°>35°

故最小传动角满足要求。

1.曲柄摇杆机构

平行四边形机构

带有辅助构件的平行四边形机构

一、平面连杆机构

对于两个曲柄转向相反的情况,即连杆与机架的长度相

等,两个曲柄长度相等所组成的转向相反的双曲柄机构称为 反平行四边形机构。

反平行四边形机构不具备

平行四边形机构前述两个运动

特征。 车门启闭机构就是反平行

反平行四边形机构

四边形机构的应用实例。

车门启闭机构

二、凸轮机构

连杆机构和凸轮机构对比:

平面连杆机构虽然应用广泛,但它只能近似地 实现给定的运动规律,且设计比较复杂。当从 动件须精确地按预定运动规律尤其是复杂运动 规律工作时,则常采用凸轮机构。

二、凸轮机构

分类

1. 按凸轮的形状分: 盘形、移动、圆柱

2. 按从动杆运动形式分: 移动(直动)、摆动

3. 按从动杆形状分: 尖顶、滚子、平底

第四章 常用机构

一、平面连杆机构

应用实例:

内燃机、鹤式吊、火车轮、牛头刨床、开窗户支撑、公共 汽车开关门、折叠伞、折叠床、 各种健身器材等。

定义:由低副(转动、移动)连接组成的平面机构。 优点:

1.采用低副。面接触、承载大、便于润滑、不易磨损。 2.构件接触面多为圆柱面或平面, 形状简单、易加工、容易获 得较高的制造精度。 3. 构件间接触自封闭, 不需外力保持构件间的接触。 4.改变杆的相对长度,从动件运动规律不同。 5.连杆曲线丰富。可满足不同要求。

安装辅助连杆; 几组机构错位安装。

B2 A

vB

B1

FB

脚

D

C2 踏板

C1 缝纫机主运动机构

一、平面连杆机构

一、平面连杆机构

一、平面连杆机构

一、平面连杆机构

一、平面连杆机构

优化设计-曲柄摇杆机构优化设计简版修正

优化设计-曲柄摇杆机构优化设计1. 引言曲柄摇杆机构被广泛应用于机械工程中,它具有转换旋转运动为往复直线运动的功能。

随着技术的发展,对曲柄摇杆机构的性能要求也越来越高。

为了满足这些要求,需要对曲柄摇杆机构进行优化设计,以提高其工作效率、减小体积和降低功耗。

本文将通过优化设计的方法,对曲柄摇杆机构进行改进,以期达到更好的性能。

2. 优化目标优化设计的目标是在保持曲柄摇杆机构原有功能的基础上,提高其工作效率、减小体积和降低功耗。

具体目标如下:1. 提高工作效率:通过优化设计,减小摩擦阻力和能量损失,提高能量传递效率。

2. 减小体积:通过优化结构,减小曲柄摇杆机构的整体体积,使其更适用于空间有限的应用场景。

3. 降低功耗:通过优化设计,减小机构的运动阻力,达到减少功耗的效果。

3. 优化方法为了实现上述优化目标,可以采用以下方法:优化材料选择:选择适合曲柄摇杆机构的高强度、低摩擦系数的材料,减小摩擦阻力和能量损失。

优化结构设计:通过对曲柄摇杆机构的结构进行改进,减小机构的摩擦面积和摩擦阻力,提高运动效率。

优化润滑方式:采用适当的润滑方式,减小曲柄摇杆机构的摩擦和磨损,以达到降低功耗的效果。

优化运动轨迹:通过对曲柄摇杆机构的运动轨迹进行优化设计,减小运动阻力和摩擦损失,提高能量传递效率。

优化配合间隙:适当调整曲柄摇杆机构的配合间隙,减小摩擦和磨损,提高工作效率。

4. 优化设计实施方案基于以上优化方法,可以实施以下具体的优化设计方案:1. 材料选择:选择高强度、低摩擦系数的材料,如高强度钢材和涂有低摩擦涂层的表面。

2. 结构设计:减小曲柄摇杆机构的摩擦面积,采用滚动轴承等减小摩擦阻力的结构设计。

3. 润滑方式:采用润滑油或固体润滑剂等适当的润滑方式,减小摩擦和磨损。

4. 运动轨迹优化:分析曲柄摇杆机构的运动特点,优化运动轨迹,减小摩擦阻力和能量损失。

5. 配合间隙优化:通过调整曲柄摇杆机构的配合间隙,减小摩擦和磨损,提高工作效率。

曲柄摇杆机构的图解法设计

( ) 助 闻 的 性 质 2辅

的转动中心. 即可 得 到 满 足要 求 的 机 构 。 H l 尤 穷 多个 解 。 彳 f 但 如果 改 变 已 知 条件 , 已 知 行 程 速 比系 数 k 摇 杆 的 摆 角 、 如 、 摇 杆 长 度Z 曲 柄 的 长 度z 连 杆 的 度Z;或 者 已 知 行 程 速 及 , 或 ,

一

问 题 的提 出

曲柄摇轩机 构的设 计核心 是确定 I柄 铰链 tJ 1 I 1 l ^的 位 l I

置。 根据 《 机械 原 理 》 材 , 照 给 定 的行 程 速 比系 数设 计 曲柄 教 按

摇杆机构的一般方法是 : 首先 m行 程速 比系 数k 根 据0 1 0 , =8 ・

(一 ) k 1得 f极 位 夹 角 冉 任 选一 点 D 为摇 杆 的转 动 中 J 1/ + ) J i } ( I 。 作

定 曲 柄摇 杆 机 构其 余 两杆 的 长 度

关键 词 : 曲柄 摇杆 机 构 ;图 解 法 ;行 程 速 比 系数 中 图分 类 号 :T 2 HI 2 文献 标 识 码 :A 文章 编 号 :1 7 — 8 2 2 0 ) 1 0 0 - 2 6 1 2 6 (0 8 0 - 19 0

长度Z 2 。让 明 如 下 ( 图2 : 圆O, 任 取一 点A ( 中虚 线 部 如 )在 上 闭

( ) 助 圆 的 作 法 I辅 如 2 示, 所 已知 行秤 速 比 系数k 摇 杆 的 角 、 、 摇杆 长 度Z }, 『 根 《 、 f 机械 原 理》 教材 , f 【 以作 { 本 辅助 蚓O 连接 摇杆 的 l I I 两极 限f C 、 得 极 化 坎 C , 极 似弦 C 的 I 垂 线 与 基 , 、 C , 作 , I l

曲柄摇杆机构设计方法完整版

曲柄摇杆机构设计方法HEN system office room [HEN 16H-HENS2AHENS8Q8-HENH1688]曲柄揺杆机构设计方法作者姓名:XXXX专业名称:机械工XXXX及自动化指导教师:XXXX 讲师摘要曲柄摇杆机构中构件的运动样式多样,可以实现给定运动规律或运动轨迹且承载能力高、耐磨顺,制造简单,已于获得较高的制造精度,因此曲柄摇杆机构在各种机械仪器中获得广泛的应用。

本文针对曲柄摇杆机构的行XXXX速度变化速度系数和给定点的轨迹设计曲柄摇杆机构,通过深入分析机构的行XXXX数度比k、摇杆摆动角0、最小传动角,极为夹角和摇杆摆动角等运动性能参数与结构尺寸间的关系。

通过引入曲柄固定较链点的位置角建立了曲柄摇杆和机架长度关于&和0的显示函数关系,通过解析法、儿何作图法、和实验法设计曲柄摇杆机构。

在此基础上研究机构设汁的可能附加要求极其相应的设汁方法为曲柄摇杆设计提供各种可能选项并对曲柄摇杆的急回特性和死点悄况进行说明。

关键词:曲柄摇杆机构行XXXX速度系数摇杆摆动设计方法AbstractThe diversity of movement component in the crank rocker mechanism can achieve given amotion or motion trajectory and have the high bearing capacity, wear-resisting, simple manufacture,and higher manufacturing accuracy・ therefore ,the crank rocker mechanism is widely used in various mechanical instrument・In view of the crank rocker mechanism of velocity fluctuation velocity coefficient and the design of crank rocker mechanism by track point, Analysis the mechanism of the stroke number ratio K , the rocker swing angle minimum transmission angle, extremely angle and rocker swing angle motion parameter and the relationship between structure size deeply. Introduced the crank fixed hinge point position angle of crank rocker and the frame length on and display function is built, by the analytic method, the geometric drawing method, the design of crank rocker mechanism and experimental method・ On the basis of the research on the design method of mechanism design may have additional requirements and other extremelycorresponding , various possible options and the crank rocker quick return characteristics and the dead are described for crank and rocker design.Key words : crank, rocker, travel speed, design目录II1绪论18世纪下半叶的笫一次工业革命促进机械工XXXX的迅速发展,机构学在原来机械力学的基础上发展成为一门独立的科学.早在19世纪连杆机构就已经广泛的运用最简单的就是四杆机构,也是出现最早的一种连杆机构。

曲柄摇杆机构

实验三——用ADAMS 验证曲柄连杆机构如图3-1所示的铰链四杆机构(曲柄摇杆机构),AB 杆为原动件,逆时针匀速转动,其角速度为=/rad s ωπ2040602/3/3AB cm CD cm DA cm BAD ADC ππ===∠=∠=,,,,;对该机构进行验证,是否为曲柄摇杆机构;同时进行运动分析和动力分析。

图3-1 铰链四杆机构【实验目的】1、 了解ADAMS 软件;认识ADAMS 工作界面。

2、 掌握ADMAS 的建模与仿真;3、 验证铰链四杆机构中曲柄存在的条件。

【实验原理】1、 铰链四杆机构是指将4个杆件全部用转动副联接起来的机构。

2、 铰链四杆机构中曲柄存在的条件为以下两点:(1) 曲柄为最短杆件或最短的相邻杆件,此条件称为最短构件条件。

(2) 最短杆件与最长杆件的长度之和必须小于或等于其他两杆件的长度之和,即:'''min max l l l l +≤+此条件简称为构件长度和条件。

【实验仪器和设备】1、计算机。

2、机械系统动力学分析软件ADAMS 2013。

3、《机械设计基础》教材;实验指导书;实验报告。

【实验步骤】1、启动ADAMS。

双击桌面上ADAMS/View的快捷图标“”,打开ADAMS/View。

在欢迎对话框如图3-2中选择“新建模型”(Create a new model),弹出如图3-3所示“创建新模型”(Create a new model)对话框。

图3-2 欢迎对话框图3-3 “创建新模型”对话框在“模型名称”(Modelname)栏中输入:sparkplug;在“重力(Gravity)”栏中选择“正常重力(-全局Y轴)”;在“单位(Units)”栏中选择“MMKS –mm,kg,N,s,deg”;在“工作路径”栏中选择“C:\sparkplug”。

2、设置工作环境。

2.1 对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View菜单栏中,选择设置(Setting)下拉菜单中的工作网格(Working Grid)命令。

曲柄摇杆机构设计说明

设计实践设计计算说明书题目:学院:机电工程学院班号:08401学号:1050840124姓名:林飞跃日期:2007年10月04号设计实践任务书题目:设计任务及要求:已知曲柄摇杆机构中摇杆CD的长度c和摆角Ψ,以及行程速度变化系数K,要求设计该四杆机构原始信息:摆角Ψ=30°行程速比系数K=1.2极位夹角θ=16.364°摇杆长度C=60mmψ0=60°一.机构简图:二.设计过程:1.由下图:计算得:a=12.00982mmb=70.20893mmd=56.21308mmγmin=38.698°2.画图法 :1) 任选转动副D 的位置,并按CD 之长和摆角Ψ121C C NFOC ME 作摇杆的两个极限位置1DC 和2DC 。

2) 作∠12C C O =∠21C C O =90°-θ,得1C O 和2C O 的交点O 。

以O 为圆心和1OC 为半径作圆h ,则圆h 上除劣弧12C C 以外的各点对弦12C C 所张的圆周角均为θ。

将两极限位置的摇杆延长使之与圆h 交于E 和F 两点。

则圆弧1C ME 或2C NF 上任一点均可作为固定铰链中心A 。

显然A 不能取在弧EF 上,否则所得机构不能满足摇杆摆角要求。

3) 当A 点位置确定后,即得机架AD 的长度d 。

同时,按极限位置曲柄与连杆共线的几何特点可得l AC1=b-a ,l AC2=b+a,由此可求得连杆BC的长度b和曲柄AB的长度a。

三.运动分析参考文献:《机械设计基础》----宋宝玉《机械设计基础网络课程》。

曲柄摇杆机构优化设计

课程作业曲柄摇杆优化设计姓名:宋*学号:2012138229班级:20121057三峡大学机械与动力学院目录1.曲柄摇杆机构优化设计题目要求 (1)2.课题描述 (2)3.数学模型的建立 (3)3.1设计变量的确定 (3)3.2约束条件的建立 (3)3.3目标函数的建立 (6)4.数学模型的建立 (8)5.用matlab优化计算程序及分析讨论 (8)5.1讨论及结果分析 (9)5.2.程序代码过程 (11)6.参考文献 (10)小结 (12)1.0ψψ=式中0ϕ和0ψ得小于45 ≥[min γγl 1=1l 4 =5。

2.在曲柄输入角从0ϕ到20πϕ+的过程中,使摇杆输出角ψ尽量满足一个给定的函数)(0ϕf 即公式(1)。

对此我将0ϕ到20πϕ+等分为m 分,当然输出角ψ也将对应的分为m 分,然后我将输出角对应的数值与期望函数进行拟合,如果误差降到最小,那么得到的结果将会是优化的解,这是将连续型函数转化为离散型的问题,利用matalab 编程计算,从而求解。

运动模型如图(1)所示图(1)曲柄摇杆机构运动模型图3.数学模型的建立3.1设计变量的确定定义:设计变量是除设计常数之外的基本参数,在优化设计过程中不断地进行修改、调整、一直处于变化的状态,这些基本参数都叫做设计变量。

对于本课题,设计常量为21,l l 长度,分别为1和5。

决定机构部分杆长尺寸32,l l ,以及摇杆按照已知运动规律开始运动时曲柄所处的位置角0ϕ应该列为设计变量即为 X=[]Tx x x 321=[]Tl l 032ϕ由于整个机构的杆长都是按比例来设计的,他们都是1的倍数,按照题目要求曲柄的初始位置为极位角,即0ϕ。

则可以根据曲柄摇杆机构各杆长度关系得到0ϕ和相应的摇杆3l 位置角0ψ的函数,关系式为⎥⎦⎤⎢⎣⎡+-++=42123242210)(2)(arccos l l l l l l l ϕ (2)⎥⎦⎤⎢⎣⎡--+=43232422102)(arccos l l l l l l ψ (3)由已知条件可知21,l l 长度分别为1和5,而根据公式(2)(3)可知,0ϕ0ψ 是由32,l l 的长度来决定,所以32,l l 为独立变量,则可以确定本课题的设计变量 X=[][]TTl l x x 3221=,这是一个二维优化问题。

曲柄摇杆机构设计方法

曲柄摇杆机构设计方法曲柄摇杆机构设计方法1·引言曲柄摇杆机构是一种常用的机械传动机构,其将旋转运动转化为直线运动或者其他形式的运动,广泛应用于各种机械设备中。

本文介绍了曲柄摇杆机构的设计方法,包括设计原则、构造选择、受力分析等。

2·设计原则曲柄摇杆机构的设计需要遵循以下原则:2·1 功能需求:明确机构的功能需求,如转速、载荷、行程等。

2·2 空间限制:考虑机构的整体尺寸、布局,以满足设备的安装和使用要求。

2·3 运动平稳性:通过合理的几何参数设计,使得曲柄摇杆机构运动平稳,减小振动和冲击。

2·4 功率损失:通过合理的材料选择和润滑方式设计,减小机械传动过程中的能量损失。

2·5 制造和装配:考虑机构的可制造性和可装配性,选择适合的加工工艺和装配工艺。

3·构造选择曲柄摇杆机构的构造选择包括曲柄类型、摇杆类型和连接方式。

3·1 曲柄类型:根据实际需求选择合适的曲柄类型,如直线型曲柄、圆弧型曲柄等。

3·2 摇杆类型:根据运动要求和空间限制选择合适的摇杆类型,如单摇杆、双摇杆等。

3·3 连接方式:根据构造要求选择合适的连接方式,如销轴连接、铆接连接等。

4·受力分析曲柄摇杆机构的受力分析是设计的重要环节,包括静态受力分析和动态受力分析。

4·1 静态受力分析:通过受力平衡条件,分析曲柄摇杆机构各部件的受力情况,确保各部件强度不超过材料的承载能力。

4·2 动态受力分析:根据机构运动过程中的惯性力、离心力等,分析曲柄摇杆机构的动态受力情况,确保机构运动平稳和安全。

5·参数设计曲柄摇杆机构的参数设计包括曲柄长度、摇杆长度、曲柄角度等。

5·1 曲柄长度:根据机构要求和受力分析结果,确定合适的曲柄长度,以满足运动要求和载荷要求。

5·2 摇杆长度:根据机构要求和受力分析结果,确定合适的摇杆长度,以满足运动要求和载荷要求。

优化设计-曲柄摇杆机构优化设计本月修正简版

优化设计-曲柄摇杆机构优化设计优化设计-曲柄摇杆机构优化设计引言曲柄摇杆机构是一种常见的工程设备,常用于转换旋转运动为往复运动。

在实际应用中,为了提高机构的性能和效率,需要进行优化设计。

本文将详细介绍曲柄摇杆机构的优化设计方法和步骤。

1. 优化设计的背景和目标曲柄摇杆机构在工程应用中具有广泛的应用,例如内燃机、泵浦系统、机械手和纺织机械等。

在实际应用中,曲柄摇杆机构存在一些问题,例如能量损失、噪音和振动等。

进行优化设计,以改善机构的性能和效率,是非常必要和重要的。

2. 优化设计的方法和步骤2.1. 问题分析和需求定义,需要对已有的曲柄摇杆机构进行问题分析,确定需要改进的性能指标和需求。

例如,可以考虑降低摇杆机构的能耗、减少振动、提高工作效率和稳定性等。

2.2. 理论分析和模拟仿真在优化设计的初期阶段,可以使用理论分析和模拟仿真的方法,对曲柄摇杆机构进行分析和评估。

通过建立模型,计算和模拟机构的运动学和动力学特性,可以快速评估不同设计参数对机构性能的影响。

2.3. 设计参数的选择和优化根据理论分析和模拟仿真的结果,可以选择关键的设计参数进行优化。

例如,可以考虑曲柄长度、连杆长度和转动角度等。

通过改变这些参数的值,可以对机构的性能进行改善。

2.4. 结构改进和优化在选择和优化设计参数的基础上,可以对曲柄摇杆机构的结构进行改进和优化。

例如,可以改变曲柄和连杆的形状和材料,以提高机构的刚度和耐久性。

还可以考虑添加减振装置和降噪措施等。

2.5. 实验验证和性能评估完成结构改进和优化后,需要进行实验验证和性能评估。

通过在实际工作环境中和评估机构的性能和效果,可以验证优化设计的有效性和可行性。

根据实验结果,可以进一步优化设计,以达到最佳性能。

3. 优化设计的挑战和注意事项在进行曲柄摇杆机构的优化设计时,需要注意以下挑战和注意事项:- 保持设计的可靠性和稳定性,避免引入新的故障点。

- 在优化设计中,需要考虑材料成本、制造成本和可维护性等因素。

按传动角要求设计曲柄摇杆机构的解析法

按传动角要求设计曲柄摇杆机构的解析法随着工业现代化的发展和制造行业技术的不断提升,越来越多的机械制造和设计任务需要使用一些特殊和复杂的机械架构。

其中,曲柄摇杆机构是一种经典的机构结构,用于把旋转运动转换为直线运动。

在设计曲柄摇杆机构时,如何按照传动角要求进行设计是一个非常重要的问题。

曲柄摇杆机构是一种广泛使用的机构,常用于发动机、飞机、农用机械、打印机等领域。

对于曲柄摇杆机构的设计来说,首先需要了解曲柄摇杆机构的基本组成部分。

它主要包含曲柄、摇杆和连杆三个部分,其中曲柄为主动件,摇杆和连杆为从动件。

曲柄的旋转运动会带动连杆和摇杆一起运动,从而实现机械传动。

在曲柄摇杆机构的设计中,传动角是一个非常重要的参数。

传动角指曲柄在一个转动周期内所转过的角度,通常用单位弧度来表示。

在曲柄摇杆机构的运动过程中,传动角的大小决定了从动部件的行程大小和速度,主动部件的转速以及机械运动的稳定性。

因此,在进行曲柄摇杆机构的设计时,要按照传动角要求进行设计。

按照传动角要求进行曲柄摇杆机构的设计可以使用解析法。

解析法是一种以解析表达式为基础的计算方法。

它可以通过建立数学模型和方程式来进行曲柄摇杆机构的计算和优化。

下面,我们将介绍这种方法的基本流程。

1.建立曲柄摇杆机构的数学模型在使用解析法进行曲柄摇杆机构设计之前,需要首先建立一个数学模型。

数学模型是完整的系统表达式,它可以表述整个机械件之间的关系。

数学模型的建立可以通过画出曲柄摇杆机构的结构示意图,确定每个部分的参数,以及根据机构运动原理编写各个部分的运动关系方程。

2.解析方程求解曲柄摇杆机构的传动角建立曲柄摇杆机构的数学模型之后,就可以根据运动关系方程求解传动角。

具体的求解方法是,使用解析表达式代替运动关系方程中的参数,将它们代入方程式中求解。

通过解析方程求解曲柄摇杆机构的传动角,我们可以确定不同转动角度下的运动参数,比如速度、行程等。

3.计算曲柄摇杆机构的传动角误差在曲柄摇杆机构设计过程中,需要进行传动角误差计算。

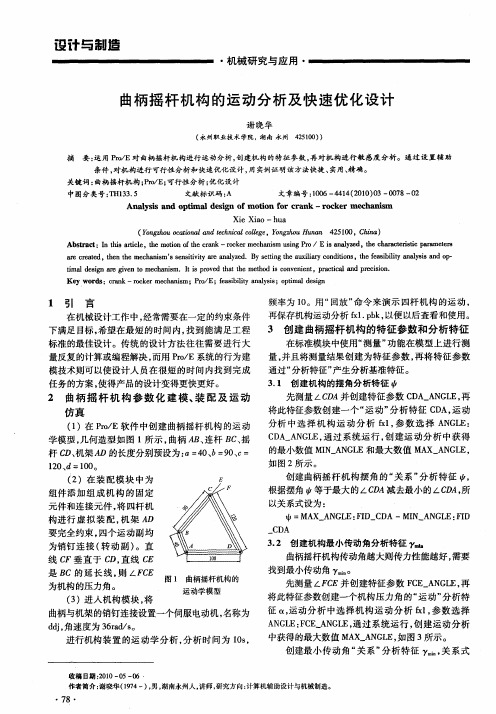

曲柄摇杆机构的运动分析及快速优化设计

的最小数值 M N A G E和最大数值 M X A G E I_ N L A —NL , 如 图 2所示 。 创建曲柄摇杆 机构摆角的“ 系” 析特征 , 关 分 根据摆角 等于最大的 C A减去最小的 C A 所 D D ,

以关 系式设 为 :

=

( )在 装 配 模 块 中 为 2

设 计 与制 造

・

机 械 研 究 与应 用 ・

曲柄 摇 杆 机 构 的 运 动分 析 及 快 速优 化 设 计

谢 晓 华

( 州职业技术学院,湖南 永州 永 4 50 ) 2 10 )

摘

要 : 用 Po E对曲柄摇杆机 构进行运动分析 , 运 r/ 创建机 构的特征参数 , 对机构进行敏 感度分析 。通 过设置 辅助 再

Ab t a t n t i r ce, h t n o e c a k—rc e c a im sn r sr c :I h sa t l t e mo o ft r n i i h o k rme h n s u ig P o/ E i n l z d, e c a a t r t a a t r a ay e t h r ce s c p me es s h ii r ae c e td。t e e me h n s ss n i vt r n l z d r rae h n t c a im e st i a e a ay e .B et gt e a x l r o d t n ,t ef a i i t ay i n h i y y s t n h u i a yc n i o s l e s bl a l ssa d叩 - i i i l i n y t ld s n a eg v n t c a im.I i rv a h to s c n e in .p a t a d p e iin i e i r i e ome h n s ma g t sp o e t tt eme d i o v n e t r c i la r c s 。 d h h c n o

曲柄摇杆机构计算公式

曲柄摇杆机构计算公式

曲柄摇杆机构是一种常见的机械传动机构,用于将旋转运动转换为往复运动。

在设计和分析曲柄摇杆机构时,需要使用一些计算公式。

以下是常用的曲柄摇杆机构计算公式:

1. 曲柄转角公式

曲柄转角是指曲柄轴线与水平面之间的夹角,用θ表示。

曲柄转角的大小与摇杆运动的范围有关。

曲柄转角公式如下:θ = arctan (l*sinφ / (r-l*cosφ))

其中,l表示连杆长度,r表示曲柄半径,φ表示摇杆偏角(摇杆与曲柄轴线的夹角)。

2. 摇杆长度公式

摇杆长度是指摇杆的长度,用l表示。

摇杆长度公式如下:

l = sqrt((x1-x2)^2 + (y1-y2)^2)

其中,(x1, y1)表示摇杆连接点的坐标,(x2, y2)表示曲柄连接点的坐标。

3. 连杆角速度公式

连杆角速度是指连杆的角速度,用ω表示。

连杆角速度公式如下:

ω = (2πn) / 60

其中,n表示转速,单位为转/分。

4. 连杆角加速度公式

连杆角加速度是指连杆的角加速度,用α表示。

连杆角加速度公式如下:

α = (4π^2n^2) / 60

其中,n表示转速,单位为转/分。

以上是曲柄摇杆机构常用的计算公式,对于机构的设计和分析具有重要的指导意义。

曲柄摇杆机构设计方案

例题2:设计一铰链四杆机构。已知摇杆 CD的长为75mm,行程速比系数K=1.5,机 架AD长度为100mm,又知摇杆的一个极限 位置与机架间的夹角等于45度。试用图解 法求其曲柄AB和连杆BC的长度。

ห้องสมุดไป่ตู้

例题3:已知一翻料机构,连杆长BC=400mm, 连杆两个位置关系如图所示,要求机架AD 与B1C1平行,且在其下35mm。试设计此四 杆机构。

人有了知识,就会具备各种分析能力, 明辨是非的能力。 所以我们要勤恳读书,广泛阅读, 古人说“书中自有黄金屋。 ”通过阅读科技书籍,我们能丰富知识, 培养逻辑思维能力; 通过阅读文学作品,我们能提高文学鉴赏水平, 培养文学情趣; 通过阅读报刊,我们能增长见识,扩大自己的知识面。 有许多书籍还能培养我们的道德情操, 给我们巨大的精神力量, 鼓舞我们前进。