内层工艺培训资料

01-IDF培训资料(内层)

五、IDF主要物料和相关知识 曝光能量的确定:

严格讲,以时间来计量曝光是不科学的。 曝光光能量公式: 式中: E ---- 总的曝光能量,mj/cm2 I ---- 灯光强度, mw/cm2 t ---- 曝光时间,s 从上述可知,总曝光能量E随灯光强度I和时间t而变化。若t恒 定,光强I 发生变化,总曝光能量E也随之改变。而灯光强度随着电 源压力的波动及灯的老化而发生变化,于是曝光量发生改变,导致 油墨在每次曝光时所接受的总曝光量并不一定相同,即聚合程度亦 不相同。为使每次油墨的聚合程度相同应采用曝光能量控制曝光。 即采用具有曝光光能量控制的曝光机。

17

四、工艺制程控制要点

曝光主要控制点: A、重合度 B、吸气(解决曝光不良) C、清洁(解决垃圾定位) D、曝光能量控制 E、曝光光源选择

18

四、工艺制程控制要点

蚀刻主要控制点: A、显影点 B、HCL含量 C、铜离子比重 D、氧化剂含量 E、退膜点

19

五、IDF主要物料和相关知识 油墨的主要成分及作用 :

2

一、前 言 本教材为适用于负责内层工序入职工 程师、及相关技术人员的培训. 程师、及相关技术人员的培训. 随着图形转移技术的不断革新,部分 随着图形转移技术的不断革新, 观点将出现差异, 观点将出现差异,我们应以实际的要求及 变化为准. 变化为准.

3

二、工序制作简介

内层工作原理——图形转移的定义: 图形转移的定义: 内层工作原理 图形转移的定义

将在处理过的铜面上贴上或涂上一层感光性膜层, 在紫外光的照射下,将菲林底片上的线路图形转移到铜 面上,形成一种抗蚀的掩膜图形,那些未被抗蚀剂保护 的不需要的铜箔,将在随后的化学蚀刻工艺中被蚀刻掉, 经过蚀刻工艺后再退去抗蚀膜层,得到所需要的裸铜电 路图形。

《工艺培训教材》课件

《工艺培训教材》课件xx年xx月xx日contents •工艺基本知识•加工工艺•材料及热处理•工艺设计及优化目录01工艺基本知识工艺定义工艺是指将原材料转化为成品或半成品的加工过程。

工艺分类根据生产特点,工艺可分为机械加工、焊接、热处理、铸造、锻造等不同类型。

工艺定义与分类工艺流程工艺流程是指从原材料到成品或半成品的整个加工过程,包括原材料的准备、加工、装配、检验等环节。

工艺参数工艺参数是指在加工过程中影响产品质量的因素,如温度、压力、时间等。

工艺基本原理工艺在工业制造中应用广泛,如机械制造、汽车制造、电子产品制造等。

工业制造工艺在农业生产中也有应用,如农用设备的制造、农业机械的维修等。

农业生产工艺应用范围02加工工艺定义与分类机械加工工艺是将原材料通过工具和机器加工成具有特定形状、尺寸和表面质量的过程。

根据加工方法的不同,可分为车、铣、钻、刨、磨、钳等。

机械加工工艺工艺流程每个机械加工工艺都有其特定的工艺流程,包括毛坯准备、工件安装、切削加工、工件检验等环节。

常用设备与工具机床是进行机械加工的主要设备,包括数控机床、加工中心等。

此外,还需使用各种刀具、夹具、量具等辅助工具。

铸造工艺定义与分类01铸造工艺是一种将液态金属浇注到具有特定形状的模具中,待其冷却凝固后形成所需形状和尺寸的零件的工艺。

工艺流程02铸造工艺流程包括模型制作、砂型制作、熔炼金属、浇注金属、冷却凝固、去除浇口和修整等环节。

常用设备与工具03铸造用的设备包括铸造机、模具、砂箱等。

所需工具包括浇注枪、夹具、量具等。

焊接工艺是一种通过加热或加压将两块金属连接起来的工艺。

根据加热方式的不同,可分为电弧焊、气体保护焊、激光焊等。

焊接工艺定义与分类焊接工艺流程包括清洁、组装、焊接、检验等环节。

工艺流程焊接设备包括手工电弧焊机、氩弧焊机、焊接夹具等。

所需工具包括焊条、保护气体、激光器等。

常用设备与工具03材料及热处理按化学成分分类分为金属材料、非金属材料和复合材料,其中金属材料包括钢、铁、铝、铜等,非金属材料包括塑料、陶瓷、玻璃等,复合材料包括金属基复合材料、非金属基复合材料等。

PCB内层培训资料

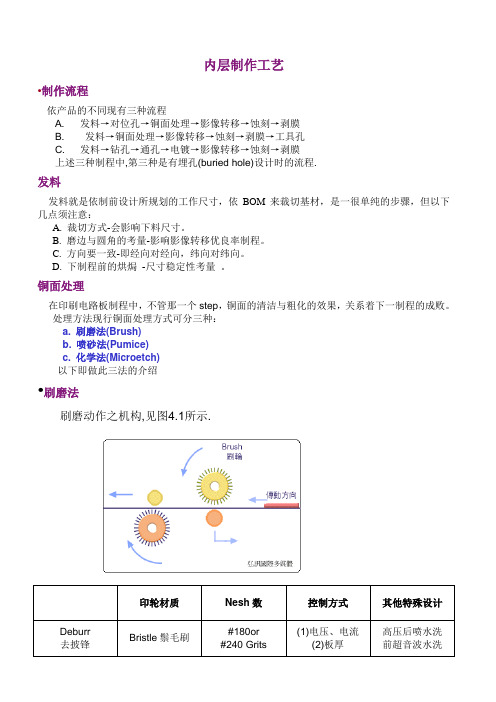

内层制作工艺•制作流程依产品的不同现有三种流程A. 发料→对位孔→铜面处理→影像转移→蚀刻→剥膜B. 发料→铜面处理→影像转移→蚀刻→剥膜→工具孔C. 发料→钻孔→通孔→电镀→影像转移→蚀刻→剥膜上述三种制程中,第三种是有埋孔(buried hole)设计时的流程.发料发料就是依制前设计所规划的工作尺寸,依BOM来裁切基材,是一很单纯的步骤,但以下几点须注意:A. 裁切方式-会影响下料尺寸。

B. 磨边与圆角的考量-影响影像转移优良率制程。

C. 方向要一致-即经向对经向,纬向对纬向。

D. 下制程前的烘焗-尺寸稳定性考量。

铜面处理在印刷电路板制程中,不管那一个step,铜面的清洁与粗化的效果,关系着下一制程的成败。

处理方法现行铜面处理方式可分三种:a. 刷磨法(Brush)b. 喷砂法(Pumice)c. 化学法(Microetch)以下即做此三法的介绍•刷磨法刷磨动作之机构,见图4.1所示.注意事项a. 刷轮有效长度都需均匀使用到, 否则易造成刷轮表面高低不均。

b. 须做刷痕实验,以确定刷深及均匀性。

优点a. 成本低。

b. 制程简单,弹性。

缺点a. 薄板细线路板不易进行。

b. 基材拉长,不适合内层薄板。

c. 刷痕深时易造成D/F附着不易而渗镀。

d. 有残胶之潜在可能。

•喷砂法以不同材质的细石(俗称pumice)为研磨材料。

优点:a. 表面粗糙均匀程度较刷磨方式好。

b. 尺寸稳定性较好。

c. 可用于薄板及细线。

缺点:a. Pumice容易沾留板面。

b. 机器维护不易。

化学法•贴膜前的基材表面处理(内层处理)1、主要清除氧化层、油污、手指印及其它污物,粗糙铜表面,增大干膜与铜面的接触面积。

2、化学清洗:首先用碱溶液去除表面的油污、指印或其它有机物,然后用酸性溶液去除氧化层和原铜基材上为防止铜被氧化的保护层,最后再进行微蚀处理以得到与干摸具有优良粘附性能的充分粗糙的表面。

还有一种酸性除油溶液代替碱性除油去除表面的油污、指印或其它有机物•影像转移干膜法本节就几个内层制作上应注意事项加以分析.A.一般压膜机(Laminator)对于0.1mm厚以上的薄板还不成问题,只是膜皱要多注意。

工艺培训讲义.ppt

——关于首件检查——

什么是首件检查?首件检查的目的是什么?在什么情况下要进行首件检查?

➢首件检查是指在产品的生产状态发生变化或可能发生变化的情况下对产品的相 关项目进行检查确认的过程;

➢首件检查的目的是为了防止出现批量性的产品不合格; ➢一般,在以下情况下需要进行首件检查:

①. 在刚刚开班(开始生产)时要进行产品的首件检查; ②. 在进行产品不同的机种(系列)更换后要进行首件检查; ③. 在对工装/设备进行调整或维修以后要进行首件检查; ④. 更换刀刃具或其它消耗品以后要进行首件检查; ⑤. 对设定的工艺参数做了调整/变更以后要进行首件检查。

是压缩机的性能主要决定零件,精度要求极高; 4. 裝配车间:压缩机的总成車間,工艺较繁杂,作业手法要求高,如:三点选配,

调芯等,另因机种較多,物流管理要求很高;

第二部分:工艺纪律

什么是工艺?

工艺是指为保证产品达到预定的质量水平而在其加工/裝配 过程中或在检查中所设的规范或标准;

例如:※ 设备上设定的压力、温度、电流、电压、工作周期(时间)、浓度; ※ 加工、装配中设定的产品规格; ※ 作业顺序、设备工装操作调整手法、产品检查方式方法; ※ 所使用的消耗品的种类、管理周期; ※ 设备的点检、保养维护手法等等;

关于工艺文件

➢GMCC 所生产的旋转式压缩机的工艺规范在以下文件中体现(即我们平时所说的工艺文件):

—— 《零件加工规格书》

设备的设定参数、使用的消耗品和工装的种类规格、产品加工图、检查规格及方法等;

—— 《装配规格书》

设备的设定参数、使用的消耗品和工装的种类规格、产品装配图、检查规格及方法等;

—— 《检查规格书》(含受入产品检查、和最终产品检查) 提供产品的巡回检查标准、产品完成后抽样检查的标准等; —— 《作业指导书》 提供产品加工/装配作业方法、设备的操作、工装的更换调整方法等; —— 《技能指导書》 是《作业指导书》的补充,提供各种作业、维修维护的方法;

PCB工艺流程培训教材

二、PCB流程解析

内层- Inner Dry Film

曝光注意事项:

高度清洁对贴膜和曝光是极其重 要的,所以曝光房是属洁净房,工艺 要求人、板、底片和机器都要清洁, 房中的东西样样都要清洁,才能有效 地减少开路,操作员必须穿防尘衣和 带手套。

洁净房,线路板洁净房一般标准 是在每立方米空中,粒径大于0.5微 米的尘埃含量不可超过10,000粒(属 一万级的),且干净房要求的温度为 18-22℃ ,相对湿度为50-60%。

2、钻孔能力: * 最小钻孔径:一般机械孔最小为0.2mm) * 孔位置公差(一般为±3mil) * 孔径公差(一般为+0/-1mil)

数控钻机

二、PCB流程解析

沉铜、全板电镀

沉铜制作流程图

Scrubbing 磨板

Load Panel 上板

Puffing 膨松

Rinsing 三级水洗

Desmear 除胶渣

二、PCB流程解析

内层- Inner Dry Film 4.DES

显影 蚀刻

退膜

二、PCB流程解析

内层- Inner Dry Film

显影目的 显影是将没有经过UV光照射的油墨

以显影药水(1—3%NaCO3溶液)溶解 掉,留下已曝光的图形。

蚀刻目的 通过酸性蚀刻药水(氯化铜)将显

影后露在外面的铜溶解掉, 初步形成线 路图形。

注意事项:

1. 棕化后的板要及时排板压板,放置时间过长易受潮与空气中的co2生产碳 酸

,碳酸会溶解黑氧化层,影响其结合力,会增加爆板风险; 2. 厚铜板(≥2OZ)和光板需要烤板去掉多余水份;

烤板参数:120℃±5℃×120 min。

二、PCB流程解析

压合- Pressing

内层工艺知识讲座

内层工艺知识讲座各位同学,大家好!今天我来给大家讲解一下内层工艺的知识。

内层工艺是电子印刷电路板(PCB)制造中非常重要的一环,它决定了PCB的性能和质量。

让我们一起来了解一下吧!首先,内层工艺是指将导电层和绝缘层分离的工艺。

在制造PCB时,通常会将基板分成多个层次,而内层工艺就是其中之一。

在这个过程中,我们将在基板上制作出内层导电层,然后使用绝缘材料将其封装。

这样一来,内部的导线就会与外部的环境隔离开来,从而避免了电路串扰和短路等问题。

其次,内层工艺的关键是内层制作。

通常情况下,内层的导电层是通过铜箔来制作的。

铜箔是一种非常好的导电材料,它可以确保电路的稳定性和可靠性。

在制作内层时,我们需要先将铜箔覆盖在基板上,然后使用光刻技术将不需要的部分去除掉。

这样一来,导线就会呈现出我们设计的形状和结构。

然后,绝缘材料是内层工艺中另一个重要的环节。

绝缘材料用于将导电层与其他层隔离开来,从而保证电路的正常工作。

常见的绝缘材料有玻璃纤维、聚酰亚胺(PI)等。

这些材料不仅具有良好的绝缘性能,还具有很高的耐热性和耐化学腐蚀性。

最后,内层工艺还包括一些后续步骤,例如压合、钻孔和电镀等。

压合是将内层与其他层固定在一起,形成完整的基板结构。

钻孔是为了在PCB上制作出孔洞,以便后续的组装和焊接。

电镀是在导线上涂上一层金属,通常是铅锡合金,以提高PCB的导电性和耐腐蚀性。

总结一下,内层工艺是PCB制造中非常重要的一环,它决定了PCB的性能和质量。

通过内层工艺,我们可以在基板上制作出内层导电层,并使用绝缘材料将其封装。

此外,内层工艺还包括压合、钻孔和电镀等后续步骤,以确保PCB的完整性和稳定性。

谢谢大家的聆听!希望这次讲座能够帮助大家更好地理解内层工艺的知识。

如果有任何问题或疑惑,欢迎大家随时向我提问。

谢谢!第二部分:内层工艺流程的详细介绍内层工艺是PCB制造过程中的核心环节之一,其流程一般包括图形设计、铜箔裁剪、光刻制作、蚀刻清洗、镀铜、残留铜去除等步骤。

内层工艺流程培训课件

COOH

COOH

PPT学习交流

33

曝光作业条件:

A.溫度:20+2℃ C. 室內灯光:黃色

B.湿度:50+5% D.无尘度:1万級以下

* 室內灯光的安全光为紅橙黃三色,危险光为綠色光,非 安全光為蓝靛紫白。理论上说,紅橙黃光下作业都可以,但 考慮到顏色对人的情绪的影响,黃光是比较合适的。 * 含尘量超标说明空间中粉尘、杂物多,板面上的落尘量 亦会增加,对曝光的品质有较大影响,会导致产品线路开路、 缺口、针孔、铜面蚀穿等不良缺陷的增多。

阻剂与紫光作用, 单体变成聚合体

Artwork (底片)

阻剂未与紫光作用, 仍保持单体狀态

Photo Resist

曝光后:

PPT学习交流

32

光致抗蚀剂曝光时的反应原理:

曝光前

O

COOH

×

COOH

×

O

× COOH O

COOH

×

×

COOH COOH

O

×

COOH

×

×

COOH

曝光后

COOH

UV

COOH

COOH

2CuCl2+4Cl-

玛斯兰电路科技有限公司

PPT学习交流

47

蚀刻的品质要求:

• 线宽线距符合产品要求; • 无蚀板不净,蚀刻过度等现象。

• 工艺控制点:叠板高度,烘烤温度及时间,烘烤过程中烤箱门开 启的次数。

PPT学习交流

9

前处理的作用:

• 前处理可以去除基板上的氧化物、 油污、指印、灰尘颗粒及其它有 机污物;增加铜面的表面积,使 光致抗蚀剂能与铜面紧密的、牢 固的结合在一起

玛斯兰电路科技有限公司

内层基础培训

内层培训资料我们公司生产的产品:HDI线路板一、内层生产流程:1.1内层工艺的作用:用感光油墨生产多层线路板所需的内层板1.2生产流程:入料—前处理—涂覆油墨—烘干—冷却—静置—曝光—静置—显影—执漏—蚀刻—退膜—出板(曝光流程含菲林的领取,菲林的测量,菲林的检查,菲林的压膜)二、内层使用的设备1.化学前处理;2.板面清洁机;3.垂直涂覆机;4.升降机;5.曝光机;6.收板机;7.放板机;8.内层蚀刻线;9.上保护膜机; 10.自动定位钻孔机; 11.悬臂式放板机; 12.悬臂式收板机:; 13.水平移载式放板机;14.水平移载式放板机; 15.水平涂覆机:三、内层制程使用的物料及工具:碳酸钠、过硫酸钠、AR硫酸、有机表面活性剂(UC)、消泡剂(JH-002)、氧化剂、工业盐酸、氢氧化钠、感光油墨(UV-6210)、菲林水、清槽剂、酒精、干膜、无尘手套、胶手套、菲林、10X放大镜、100X放大镜、菲林笔、菲林刀、手术刀、透明胶、粘尘纸、防毒面具、防护眼罩、清洁辘、无尘纸、棉芯、碳芯内层工序流程图:内层化学前处理线内层涂覆线内层曝光机内层D E S 线四、内层制程能力4.1本流程允许生产最大板宽622mm,最小板宽300mm,最薄板0.075mm最厚板3.2mm4.2可制作标准最小线宽0.10mm,最小线间距0.10mm.4.3车间环境4.3.1灯光为黄色灯的光线, 四周窗、门、玻璃均加贴UV光过滤膜;4.3.2车间温、湿度要求:位置要求温度湿度清洁度光源备注涂覆区20-26度45-60%含尘级数〈1万,需穿无尘衣入内防UV光每月检测一次贴膜区20-26度45-60% 曝光区20-26度45-60%前处理室温无保证机器表面干净无特殊要求未定DES区室温备注:若温湿度超出控制范围,应通知管理人员由维修部调整回控制范围.并测量所有菲林若含尘量超标,马上停产查原因,待正常后才可生产.五、前处理5.1前处理流程:入料—除油—溢流水洗—微蚀—溢流水洗—吸干—烘干—出料5.2前处理的作用是:清洁、粗化、并活化板面。

内层工艺知识讲座

内层工艺四. 4.1 製程目的三層板以上產品即稱多層板,傳統之雙面板為配合零件之密集裝配,在有限的板面上無法安置這麼多的零組件以及其所衍生出來的大量線路,因而有多層板之發展。

加上美國聯邦通訊委員會(FCC)宣佈自1984年10月以後,所有上市的電器產品若有涉及電傳通訊者,或有參與網路連線者,皆必須要做"接地"以消除干擾的影響。

但因板面面積不夠,因此pcb lay-out就將"接地"與"電壓"二功能之大銅面移入內層,造成四層板的瞬間大量興起,也延伸了阻抗控制的要求。

而原有四層板則多升級為六層板,當然高層次多層板也因高密度裝配而日見增多.本章將探討多層板之內層製作及注意事宜.4.2 製作流程依產品的不同現有三種流程A. Print and Etch發料→對位孔→銅面處理→影像轉移→蝕刻→剝膜B. Post-etch Punch發料→銅面處理→影像轉移→蝕刻→剝膜→工具孔C. Drill and Panel-plate發料→鑽孔→通孔→電鍍→影像轉移→蝕刻→剝膜上述三種製程中,第三種是有埋孔(buried hole)設計時的流程,將在20章介紹.本章則探討第二種( Post-etch Punch)製程-高層次板子較普遍使用的流程.4.2.0發料發料就是依製前設計所規劃的工作尺寸,依BOM來裁切基材,是一很單純的步驟,但以下幾點須注意:A. 裁切方式-會影響下料尺寸B. 磨邊與圓角的考量-影響影像轉移良率製程C. 方向要一致-即經向對經向,緯向對緯向D. 下製程前的烘烤-尺寸安定性考量4.2.1 銅面處理在印刷電路板製程中,不管那一個step,銅面的清潔與粗化的效果,關係著下一製程的成敗,所以看似簡單,其實裡面的學問頗大。

A. 須要銅面處理的製程有以下幾個a. 乾膜壓膜b. 內層氧化處理前c. 鉆孔後d. 化學銅前e. 鍍銅前f. 綠漆前g. 噴錫(或其它焊墊處理流程)前h. 金手指鍍鎳前本節針對a. c. f. g. 等製程來探討最好的處理方式(其餘皆屬製程自動化中的一部份,不必獨立出來)B. 處理方法現行銅面處理方式可分三種:a. 刷磨法(Brush)b. 噴砂法(Pumice)c. 化學法(Microetch)以下即做此三法的介紹C. 刷磨法刷磨動作之機構,見圖4.1所示.表4.1是銅面刷磨法的比較表注意事項a. 刷輪有效長度都需均勻使用到, 否則易造成刷輪表面高低不均b. 須做刷痕實驗,以確定刷深及均勻性優點a. 成本低b. 製程簡單,彈性缺點a. 薄板細線路板不易進行b. 基材拉長,不適內層薄板c. 刷痕深時易造成D/F附著不易而滲鍍d. 有殘膠之潛在可能D.噴砂法以不同材質的細石(俗稱pumice)為研磨材料優點:a. 表面粗糙均勻程度較刷磨方式好b. 尺寸安定性較好c. 可用於薄板及細線缺點:a. Pumice容易沾留板面b. 機器維護不易E. 化學法(微蝕法)化學法有幾種選擇,見表 .F.結綸使用何種銅面處理方式,各廠應以產品的層次及製程能力來評估之,並無定論,但可預知的是化學處理法會更普遍,因細線薄板的比例愈來愈高。

内层干菲林5F培训教材

内层干菲林培训教材一、概念1、MEI:即为操作指示,它规定某一工序中的机器,如何操作,保养,以及某一岗位操作的具体要求,每一道工序都有一份MEI,内层干菲林MEI058。

2、MI:即为制作指示,它规定某一型号的PCB板如何做,经过何种工序及经过该工序后,该PCB要达到什么要求,每一种型号的PCB板都有一份MI。

3、板型:即为PCB板的生产编号,如:A240038A0a.A代表高层板,Q代表样板,P代表标准板,T代表急板QTAb.24代表该PCB板线路的层数是24层c.0038代表该PCB板的生产编号d.A代表客户更改顺序号即为版本e.0代表本厂内部更改顺序号,在ME上常见表示为:3004、LOT咭:即为生产管制卡,它规定某一型号的PCB生产该型号a.紫色的LOT咭代表该PCB板为PE样板b.黄色的LOT咭代表该PCB板为汽车板c.红色的LOT咭代表该PCB板为电信板d.白色的LOT咭代表该PCB板为普通板e.蓝色的LOT咭代表该PCB板为本厂第一次做的每一LOT板二、单位换算1ft(英尺)=12inch(英寸) 1平方英尺=144平方英寸 1OZ=1.4mil ℃=5/9(℉-32)1inch(英寸)= 25.4mm(毫米)=1000mil 1mm(毫米)=39.375mil≌40mil1OZ原为重量单位,1OZ=28.35g厚度约为1.4mil;含义是1OZ重量的铜平均分布在1平方英尺上三、5S1、何为5S5S是指整理(seiri)、整顿(sciton)、清扫(seiso)、清洁(seikets-u)、素养(shitsoke)等五项,5S即自上列五日语英文拼音的头一字母[S]而成。

2、5S定义(1)整理:将工作场所的任何物品区分为需要的与不需要的,需要的留下来,其它的都清除掉;(2)整顿:将留下来需要用的物品依规定位置摆设,并放置整齐,加以标识;(3)清扫:将工作场所内看得到与看不到的地方打扫干净,保持亮丽的环境;(4)清洁:维持上面3S的成果,这是5S的关键;(5)素养:人人养成良好的习惯,并遵守规则做事,培养积极主动的精神;这是5S的核心。

PCB内层压合流程知识培训

RC%

72 63 65 68 56% 58% 50 53 55 57 58.8~60 45 47 49 43 45 47 50

厂家

生益 生益 生益 生益 生益 生益 生益 生益 生益 生益 生益 生益 生益 生益 生益 生益 生益 生益

普通PP压合厚 度 2.1 3.1 3.3 3.5 4.0 4.2 4.5 4.9 5.2 5.5 5.9 6.3 6.6 6.9 7.5 8.0 8.3 8.8

五、工艺制程的控制

5.1 板面前处理主要控制项目:

处理后铜面控制要求

经处理后的板面是否清洁可进行水膜破裂实验方法。所经清洁处理的 板面,流水浸湿,垂直放置,整个板面上的连续水膜应能至少保持15 秒不破裂。(干菲林目前是板面与水平面成45°,水膜维持在大于15 秒不破为合格。)

五、工艺制程的控制

5.2 涂布后要求:

初压

保证树脂与 铜面之间充 分接触

高压

提高树脂流 动速度,尽 快均匀地填 充导线间的 空隙

冷压

消除内应力 提供缓慢冷 却条件

八、常见问题分析及处理方法

影响图像转移的常见问题分析及处理方法:

常见问题: 排/压板工序Pits & Dents造成open/short: 影响: 在压板后拆板工序, pits & Dents造成辘膜的缺陷, 压后的铜板面 最终形成曝光不良。 改善措施/方法: 加强钢板的清洁: 清洁时全面性的检查及监督. 改进清洁方法: 包括清洁时翻转钢板的擦花. 订立清洁方法的规范化: 以WI形式订立指引. 建立钢板的挑择机制:凹痕严重不能使用的钢板须 分开处理.

铜箔的厚度

铜箔的厚度通常以单位面积内铜箔的重量来表示(oz/ft2)。

代码 H 1 2

工艺基础知识培训讲义

工艺管理知识培训讲义1. 工艺管理1.1.工艺工作的主要内容:①编制工艺发展规划;②工艺试验研究与开发;③产品生产工艺准备;④生产现场工艺管理;⑤工艺纪律管理;⑥工艺情报管理;⑦开展工艺标准化;⑧制定各种工艺管理制度等。

1.2. 工艺管理的基本任务:1.2.1工艺工作是机械制造业的基础工作,贯穿于企业生产的全过程,是实现产品设计、保证产品质量、发展生产、降低消耗、提高生产效率的重要手段。

为了更好地发挥工艺工作地作用、增强企业应变能力,企业必须加强工艺管理。

1.2.2 工艺管理的基本任务是在一定生产条件下,应用现代管理科学理论,对各项工艺工作进行计划、组织和控制,使之按一定的原则、程序和方法协调有效地进行。

1.3 工艺管理体系1.3.1工艺系统(根据GB4863-85机械制造工艺基本术语)定义:在机械加工中由机床、刀具、夹具和工件所组成的统一体。

即:是若干硬件的统一集合体。

工艺系统的正常运行,必须依靠软件(指生产信息,如工艺文件、标准等等)的支持。

工艺系统主要是进行“转变”活动,即进行工件的加工、零部件的装配,从而使原材料和半成品成为成品。

“转变”活动称其为:工艺过程。

1.3.2 工艺管理体系企业内部在主管技术领导和总工程师领导下,由若干部门组成的对全部工艺活动进行计划、组织和控制的管理体系。

它的功能是对工艺过程,即工艺系统进行技术管理和控制,以保证工艺过程按事先设计的路线、流程、规程等技术要求进行,达到最终生产出合格产品的目标。

1.3.3 工艺系统与工艺管理体系的关系工艺系统必须在工艺管理体系的控制下,才能有效的工作。

工艺系统赖以运行的各种软件(技术指令等),是由工艺管理系统提供的。

1.3.4 我公司的工艺管理体系我公司的工艺管理体系是二级管理体系:第一级是:技术管理部在公司主管领导的带领下进行全公司的工艺管理工作。

第二级是:各生产厂技术办在生产厂技术厂长领导下进行本生产厂的工艺管理工作。

1.3.5 企业各有关职能部门的工艺职能1.3.5.1 工艺管理是一项综合管理,各有关职能部门都应根据加强工艺管理的要求,在厂长和总工程师的直接领导下完成各自的工艺职能。

内层蚀刻教材

培训教材

Page 11

Cu1+浓度与氧化--还原电位之间的关系

(g/L)

1.20 1.00 0.80 0.60 0.40 0.20 0.00

500 505 510 515 520 525 530 535 540 545 550 555

(mv)

培训教材

Page 12

溶液氧化一还原反应位与蚀刻速率的关系

培训教材

Page 18

冲、蚀板线机器保养程序

名称

酸洗

碱洗

酸洗

水洗

冲板缸800升

加水至水位。加NaOH20 加水至水位。加硫 加水至水位。循

公斤,循环喷洗1小时。 酸12升,循环喷洗 环喷洗0.5小时。

放掉,用水冲洗。

0.5小时。放掉,用 放掉,备用。

水冲洗。

冲板机自动加

加水至水位。加NaOH20 加水至水位。加硫 加水至水位。循

目录

工艺流程及原理 工艺参数 工序中常见问题及解决方法 废液处理 展望

培训教材

Page 2

一、工艺流程

显影

水洗

蚀刻

褪膜

放显 板影

缸

1

显

水水 水

影

洗洗 洗

缸

12 3

2

蚀 刻

蚀 刻

水水水 褪 褪 洗洗 洗 膜 膜

水水 水收 洗洗 洗板1来自2123 1 2

12 3

培训教材

Page 3

工艺原理

A、显影 (1)定义 显影:利用碳酸钠的弱碱性将干膜上未经紫外线辐射

药缸800升

公斤,循环喷洗1小时。 酸12升,循环喷洗 环喷洗0.5小时。

放掉,用水冲洗。

0.5小时。放掉,用 放掉,备用。

工艺培训教材

大纲一、产品的组成二、产品的加工工艺流程三、产品加工的工艺使用及注意事项工艺培训教程一、产品组成:1.盘式刹车片:第一层:附件(卡簧、报警器、减振片);第二层:钢片;第三层:摩擦材料(摩擦层、隔热层)2.鼓式制动片:外层:衬片(摩擦材料);中层:骨架焊接总成(蹄铁);内层:附件(推杆、角板、销钉)3.刹车盘:半成品(毛胚)开始加工(用在盘式制动片上)4.模具加工:冷型模(盖板)、硫化板(盖板)、开槽工装(特殊槽)、平磨工装(特殊拉伸点钢片或非金属配方摩擦材料)、磨斜工装、钻孔工装(一般为报警器孔)、铆接工装(铆接产品)、桶模(鼓片普用)5.混料车间:原材料(石墨纸、钢纤维、树脂、铁粉、铜粉、碳黑等)6.制动器:鼓式制动片刹车总成二、工艺流程:1.盘片车间工艺流程:清洗(非镀锌、达克罗钢片清洗)——喷砂(同上)——喷胶(同上)——冷型(摩擦材料)——硫化——上夹具(国产产品)——热处理(质量控制点)——开槽(根据订单、客户、产品要求)——平磨(质量控制点)——磨斜——钻孔——贴减振片(阻尼层)——喷漆(黑色漆(半光、全光、无光)、红色漆、绿色漆、蓝色漆(天蓝、紫萝蓝)、棕色漆)——印标(各种颜色) /喷码(白色)——铆附件(卡簧、报警器、减振片)——包装2.鼓片车间工艺流程:热压——热处理(质量控制点)——切片——磨内弧——平头倒角——磨外弧(质量控制点)——钻孔——印标——(喷砂——涂胶——粘接)——铆接——铆附件(角板、推杆、销钉)——包装3.制动盘车间工艺流程:精车1——精车2——钻孔——倒角——攻丝——磨平面1——磨平面2——探伤退磁(质量控制点)——动平衡——去重——打标记——清洗——喷漆——包装4.混料车间工艺流程:高速混料线:筛料——投料——自动称料——投料——高速混料——捏合料——装箱犁耙混料线:筛料——手动称料——投料——黎耙混料——烘料——装箱5.准备车间主要用的机床:车床、铣床、刨床、磨床、钻孔、线切割机6.制动器车间工艺流程:三、各产品的简介1.附件的分类:卡簧、减振片、报警器(鼓片:角板、推杆、销钉)(1)卡簧:板材卡簧、线材卡簧作用:固定摩擦片、导向作用、支撑摩擦片(2)减振片:石棉抄取纸、金属减振片(OE减振片、3M减振片、65Mn减振片)、阻尼层作用:消音、隔热(3)报警器:机械报警器、电子报警器作用:机械报警器为声音报警、电子报警器为指示灯报警2.摩擦材料:摩擦层、隔热层(1)摩擦层(浮料):含长纤维和高性能树脂能耐高温,耐摩擦,性能良好(2)隔热层(底料):底层能有效阻止热的传导四、盘片车间工艺:1.清洗工序(3)清洗步骤:a)超声波清洗。

内层生产部培训教材2(黑化--FQC)

7

3)、插板操作规范

1.插板时板以45℃角插下。 2.先插入一块板,用胶丝按板宽度固定好位置,然后把板逐一插下 。 3. 板不能碰到挂篮, 三壁不锈钢横梁,以免撞断线 。 4.检查胶丝有无断开,缺少胶丝,即隔一齿再插内层板,确保两块板不 叠在一起。 5.从板上拿胶片及从胶片上拿板时不能拖动,面数朝同一方向 。 6.插好的一篮板必须两个人抬到放置平台上,不能倾斜及有响声出现。

四、黑化操作注意事项:

1)、操作要求 1.每周一次保养,清洗各水缸及缸边,擦洗摇摆、飞巴 、行车、 挂篮 及抽风。 2.加药时必须配戴好劳保用品,一人加药,一人检查,加药完后,空桶及 时放到指定处,并做好物料结存记录。 3.开拉前检查各药缸过滤系统是否打开,各缸液位是否正常,用温度计 测量各加热温度是否达到要求,所有打气缸的打气是否开动(平稳 均匀)摇摆,风干及加热系统是否正常,各药缸自动添加是否需开启。 4.行车出现故障时,微蚀缸有板,需先提到后面水洗缸,超过30分钟时 必须先清理出各药缸中的板。 5.返工板不能与生产板同一挂篮生产,需在板边D/F字样的方框内打√ 每返工一次做一次记号,全打切片,并追返工板结果。 6.上下板时轻拿轻放,不能有响声出现,背板篮及胶丝挂篮都必须两个 人搬放。

三、P片

1、概念简介 P片:由电子级的玻纤布含浸树脂,再将树脂烘干固化而成的固态胶片,系 统评估P片物性的指示有五项: CW:单位面积的玻璃布重量(OZ/YD2) RC:树脂百分含量=树脂重量 /玻璃布重+树脂重量 RF:树脂流量=树脂流出量 /玻璃布重+树脂重量 GT:P片内的树脂由熔化到凝固所用的时间 TG:玻璃态转化温度 P片的分类 按颜色 {白料、黄料.} 按Tg {140℃、170℃、220℃、更高……} 按树脂含量 {亚先胺树脂、聚四氧乙烯、环氧树脂} 2、 P片的贮存 A、由IQC检测Pass的P片,送入贮存P片的抽湿房抽湿11小时后才能使 用,由D5转送A楼的P片,必须在排板房抽湿4小时后才可使用。 B、成卷的P片过期日可以以货仓的收货标签到期日为准,需经IQC、 ME评估OK后再做板。已裁切好的小P片中必须在5天内使用; 超时直接用于做 假板或报废。

2 内层AOI

第三章 运输工具使用规范

四、平板车的使用规范

A. 运送板时,必须打开防滑挡条使用 B. 双手平稳推行,一人一车,不得反向拉 车; C. 平板车只能所有运输物品;运输工具使 用过程中的速度确定为正常行走速度, 不得超速、超载,谨防撞人;任何人不 得搭乘运输工具; D. 在进入车间时需先把门打开后,再推车 进入。

第五章 岗位操作规范 一、进出板岗位

1.3 出板操作步骤

5. 出板时用专用的车运输,流程卡夹在板中一律放置在胶盒的短边(车扶手的对 边),叠板高度不允许超过车的扶手(12盒),出板时作好相应的“CR-PROD006”生产部工序出板记录,并按要求换好“BC”卡、填写好流程卡上的相应内 容,当内层有报废时必须要按要求MRB将内层卡上的报废转换到外层“BC”卡上。 6. 做好生产板的标识工作,对于待配套板板、已配套板、待出货板需严格区分,按 要求摆放到指定区域。 7. 需确保岗位范围内的清洁工作,板与板之间必须用内层专用塑胶片隔开。 8. 下班前,应作好交班记录,记录当班期间进、出板情况和一些特别问题,必时时 同下一班人员作好当面交接。 9. 尾数板的存放期限为一个月,过期MRB处理。 10. 凡是IBM客户的生产板从控制中心出板时必须在流程卡上附带一张蓝色“IBM”字 样的字条以示区分,后工序生产途中不得遗失。

第五章 岗位操作规范

一、进出板岗位

1.1 进/出板流程:

进板流程:进板检查→点数→进板登记→ERP入数 出板流程:整理板→出板检查→点数→出板登记→人机物录入→出板

1.2 进板操作步骤

1、进板检查项目: a. 检查待收板工序是否是本工序,确保不收错流程板; b. 检查待收板的型号、板边ID号、层次与流程卡上是否一致;

第五章 岗位操作规范 一、进出板岗位

(完整版)工艺培训资料

8.检验工序 品质保证重要的一环

(1)检查外观,气泡,不均匀,插座内有胶……. (2)标签 这里一般指内部标识) (3)各部件安装情况(包括护罩安装、螺丝装配、线 体等等其它部件) 9.包装 1.标识的位置 2.胶带机的使用 3.部品的检查 4.安装说明书、铭牌。 5.检查生产周号(也就是生产日期的一种表现)

目的:通过对我们的作业人员进行技术性指导, 提高我们的工作效率与品质。又好又快的做出我 们的产品。我们最重要就是时间,在同样的时间 内产生我们最大的价值。这就是作业指导书最关 键的作用。

基本组成: 1.作业内容:此工序所需要做的事。(每一位作业 员要知道自己做什么。需要做好什么) 2.作业简图:用图示的方式表达作业内容(一看就 能明白这是什么工序需要做什么) 3.物料内容:此工序所用到的物料(找到自己这一 道工序所需要的用到的物料) 4.使用工具:本工序所用到的工具(要用到什么工 具) 5.注意事项:在操作时所遇到的问题与必须注意的 地方。(产品不定因素确认) 6.符号 修改作业指导书用的 7.品名 工序 编号 日期 文件管理的需要

一.什么是工艺

工艺就是从原材料到成品的过程和方法。 它包含内容非常广泛,包括工艺文件、 工艺纪律检查、工具、设备、人员、装 配顺序、现场等等。它是人类在劳动中 积累起来并经过总结的操作技术经验。 工艺工作包括工艺管理、工艺技术、工 艺装备和工艺人员培训等内容。

二.工艺的重要性

工艺是产品生产的主要依据,科学合理的 工艺是生产优质产品的决定因素,是客 观规律的反映,也是工人在生产中正确 进行加工操作的依据。合理的工艺,是 必须经过反复试验和正确设计来确定, 能起到指导生产的作用,促进产质量, 效益的提高。

三.什么是工艺文件

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塗布原理

涂布原理: 油墨的粘度的高低决定油墨厚度

C1

B2

A1

基板

A2 C2

B1

转速越快,涂布厚度越厚

A1/A2:涂布轮 B1/B2:金属刮刀,将油墨涂在橡胶 轮上 C1/C2:油墨输送,将从主油墨槽抽 取的油墨送至各刮刀油墨槽內

金属刮刀与塗布轮松紧 调节可改变涂油墨厚度

塗佈輪 油膜 內層板 塗佈量

2m

0.6m

30%

當板子到達顯影槽三分 蘖之一時,板子的右半邊 已經顯影完全,這時的顯 影點為30%,每一種油墨 都有一定的顯影點範圍 如:30%-50%,則其顯影速 度在2.0-3.2m/min之間, 低於2.0會過顯影,高於 3.2則會顯影不足,顯影 點範圍越寬,油墨越好.

藥水組成

❖ 業界常用的藥液是以無水碳酸鈉(Na2CO3)加水而成, 濃度在重量比0.8%~1.2%之間。較高藥液濃度可容 許較高油墨負荷量,但較不易清洗乾淨,且操作範 圍(Operating Window)較小;反之,過淡的濃度所 能承受的油墨負荷較小。因此正確的配藥濃度應與 油墨廠商研究調配。

曝光重點

❖ 曝光能量的測試(5~7格) ❖ 曝光菲林及板面清潔要做到位,減少定點不

良 ❖ 曝光首件檢查的力度與頻率

曝光工艺異常排除

不良顶目 原因分析

短路

A.曝光能量高

B.吸真空不良 C.工作底片顏色过浅

针孔

A.曝光能量低 B.菲林上有脏物

改善对策

A.用21格表调整曝光能量 B.改善吸真空条件 C.更换工作底片 A.用21格调整曝光能量 B.清洁菲林

其微蝕遫率控制在40~60μ〞

刷 磨 法(Brush)

❖ 利用刷磨輪均勻拋刷銅面使其平整且刷痕一致,並 獲得均勻粗糙度,如此對油墨才有良好的附著力, 而為了了解銅面清潔度及粗化度是否合格,可作水 破實驗及刷幅試驗加以驗證。(水破至少30秒,刷幅

1.0~1.6cm)

❖ 刷磨輪可分為下列三種:

❖ 1、尼龍刷輪:大都以滲有金鋼砂(Silicon Carbide)等研磨 劑抽成的塑鋼纖維為基材製成,其最大優點為耐用。

塗佈著膜原理

烘乾與保養

烘乾: A.利用發熱部件,使帶有溶剂的油墨板利用耐高温的輸 送帶传输,借用适宜温度迅速将PMA溶剂蒸发的过程. B.为保证板面的干净度,必须对烤箱進行保養清潔.

方法:1.用粘尘纸清洁输送系統及烤箱內壁;

2.用吸尘器吸灰尘; 3.用气枪吹出底下的灰尘,再用吸尘器吸或用粘

尘纸粘; 4.对各风扇过滤网进行清洁及更换;

Mº + other

Mº + M

Pº (polymer)

Pº + M

P-Mº

❖ 終止反應 P-M1-M2º + P-M3-M4º

P-M1-M2-M3-M4-P

乾膜與油膜的分辩率对比

平行光

非平行光

油膜

Mylar

Mylar

乾膜

曝光能量的測量 ❖ 量測曝光機曝光效果的方式則是使用21階能

量表(Stouffer 21 Step Tablet)來測試曝光 能量是否符合要求,以防止曝光能量太強造 成線距變細、曝光能量太弱造成線路缺口、 開路的情形發生。首先將21階能量表置於底 片線路圖形外的區域,一同與板子曝光及顯 影,之後觀察21階能量表所顯現出的格數為 何。油墨所需的曝光能量值皆由廠商提供。

❖ Wt≤4μm ❖ 提高良好金屬表面(Ra, Wt, Rz)

無氧化,無鉻層,無油污,無指痕。

前處理重點

❖ 微蝕速率確認(40~60 u") ❖ 微蝕速率

1、取二片10CM x10CM之基板走微蝕並烘乾以微秤計秤 重得W1

2、同上二片基板再走微蝕並烘乾以微秤計秤重得W2 3、(W1-W2)*213=微蝕速率(u") ❖ 水破測試(>30 sec) 測試前處理後板面清潔程度。板子從水中拿起需保持 完整的水膜30 sec

噴嘴與濾網

❖ 噴嘴的使用主要是避免殘渣塞住噴嘴而形成顯像不潔。噴嘴大致可分 為兩種,一為圓錐型(Cone Type);一為扇型(Fan Type)。圓錐形特點 是涵蓋的面積廣,雖可得到較佳的均勻性,但衝擊力小,易造成顯像 不潔。而扇型噴嘴噴灑面積小,但衝擊力大,顯像效果較佳。因此針 對細線路內層板,以使用扇型噴嘴較佳,因密集線路區需較高的藥液 衝擊力來清除線路內殘渣;而內層板上層易形成水池效應(Pudding), 若壓力不夠會造成上層顯影不潔,易導致缺口或斷路產生。不論用何 種噴嘴,最重要是其是否能重疊(Overlapping),以達到均勻且乾淨的 顯像效果。

消泡劑的使用

❖ 適當的消泡劑有助於顯像效果的提昇,但油墨溶解 於顯像液是一種皂化作用,因此在幫浦的抽取及噴 嘴的噴灑下會產生泡沫。這些泡沫會降低顯像液與 板面的接觸,而造成顯像不潔。要如何選擇合適的 產品,則應注意:

❖ ①避免使用會在槽壁留下油污的消泡(矿物油型)。

❖ ②避免使用會攻擊油墨的消泡劑,有些消泡劑含有部分溶劑 會造成顯像時側蝕過度,而造成線路不齊缺口(酒精型)。

最高照度乘以100%後需大於80%

曝光能量對油墨的影響

曝光能量=燈管強度*曝光時間 E(mJ/cm2) =I(mW/cm2)*T(S)

聚合度 部分聚合

起始劑消耗

飽和狀態

曝光能量

UV 感光聚合過程

❖ 起始反應 I (initiation) UV Rº(活性自由基) + other

❖ 聚合反應

Rº + M(monomer)

曝光(Expose)

光源

Artwork (底片)

Artwork (底片)

曝光機

❖ 曝光能量:5~7格,50~120mj/cm2(到達

油墨表面的能量) ❖ 曝光照度:20mWatt(出廠時;隨著使用時間增長而

衰退,且曝光時間增長,才能達到曝光能量的要求) ❖ 均勻度:80%測量框架九宮格點,以最低照度除以

❖ 板面無水痕 目視檢查上下板面不可有水痕殘留

❖ 粗糙度 Ra:0.2~0.4um Rz:2~3um Wt:<4um

波峰與波谷平均值 波峰谷最大值-最小值 最大波峰-最小波谷

塗 布工序

设备简介: 采用一种滚动涂布设备,利用圆柱形涂布 轮带动基板前进使基板两面均勻涂上一层油墨,经过 烤箱烘烤而达到即定要求,使用板厚度为0.1~3.0mm.

涂布辅助工具 膜厚計:用来管控涂布厚度,膜厚要求8~12μm

塗布烘乾後至顯影前置放

油墨塗布烘乾後裸露於空氣燈光下,因受環境的影響 開始產生微秒的聚合反應,如果放置時間越長對生產 的品質的影響就越大。因此不可置放超過24小時爲最 佳(存放條件溫度22±2℃,濕度55±5%),以 免油墨過度的聚合而產生邊鎖反應,導致油墨因聚合 作用而附著於銅面上,造成顯像不潔而形成短路、殘 銅。

化學微蝕法(Microetch)

❖ 化學微蝕法只針對內層薄板(8mil以下)使用 以避免薄板遭刷磨輪損壞。然而隨著科技進 步PCB層次愈來愈高,化學微蝕法也會搭配刷 磨法一起針對外層板進行銅面處理,加強粗 化作用,以利獲得更加之完美的銅面附著力, 提昇品質。

❖ 化學微蝕法主要是SPS+H2SO4作爲藥液成份,

顯影後水洗

❖ 由於顯影液為鹼性液體,本質上就是不易水洗乾淨, 而且當顯像液溶入油墨後,任何殘留在銅面上的顯 像液都會形成殘渣(Scum),造成蝕刻殘銅、短路。 為確保水洗乾淨應維持下列原則:

曝光能量的穩定

❖ 光學元件的好壞會決定曝光效果。通常曝光燈使用 壽命約800小時就必須更新,但這只保證燈源無礙, 不代表曝光品質能提昇,影響曝光品質最深乃是各 項光學元件(內外水套、燈罩等)。因此一但發現 曝光能量未變但曝光時間變長了,即表示曝光強度 降低,而曝光強度降低代表光學零件因使用時間增 長導致老化而使工作效能衰退。若在一間落塵量符 合標準的無塵室裡,光學元件使用3~5年後就應評 估更新以保持最佳的曝光效能,如果持續使用老舊 品而不願更新,而這也表示曝光機的每日曝光量將 降低且曝光品質也易受影響。

❖ ③避免使用含有硅(Silicone)成份的消泡劑,雖然含矽利康 的消泡劑其消泡與抑泡作用十分顯著,但是不易與顯像液乳 化完全,造成板面局部點狀不親水的油污現象,而使得板子 容易產生殘銅、短路品質問題(含硅型)

消泡剂的选择

❖ 消泡剂的选择建议选择聚合分子型(PCGPPG-PEG),因为此种类型的消泡剂能在水中 自行分解,对显影药水无污染反应。

前處理方法: 1)噴砂法:直接噴射火山岩粉末 2)化學處理法:以化學物質造成銅面微蚀 3)機械研磨法:用灰色尼龍刷,不織布清潔.

噴砂法(Pumice)

❖ 噴砂法即為Pumice,其為約70%矽化物火山岩 所組成,具有刷磨及吸收兩種功能。Pumice 利用其外表粗糙且多孔接觸到銅面時能將氧 化物去除,Pumice除粗化銅面外,尚可粗化 非銅面Epoxy(環氧樹脂)表面。

❖ P.S:碳酸鈉的來源為含水化合物,須注意其有效 含量,例如Na2CO3.H2O內含約85%的純Na2CO3

顯影溫度

❖ 顯影溫度是影響顯影速度的最大變數,範圍約在28~32℃ 之間,需依油墨而定。由於操作時藥液因幫浦的壓縮作用 產生大量的熱能會促使溫度升高,而有顯影過度的可能, 因此顯影機需加裝冷卻水管來保持適當的溫度;而溫度過 低時,會造成顯影不潔,因此需加裝加熱器使溫度能達到 操作範圍,而得到最佳顯影效果。

顯影工序

❖ 原理:利用顯影液之含弱鹼性分子與阻劑的 含酸分子,進行酸鹼中和反應,阻劑經UV光照 射後形成光聚合反應不再與鹼性物質發生反 應,得以保留在板面上,此即顯影 顯影液:Na2CO3,K2CO3 顯影點:顯示油墨顯影所需時間(顯影點範圍 30~50%) 顯影溫度:30 ℃左右

顯影點

❖ 假設顯影槽長2m,傳輸速度為2m/min ❖ 油墨的完全顯影時間為:20s