钣金展开计算参照表

钣金展开计算方法精编

∴预冲孔孔径=D–2AB

T≧时,取EF=60%T.

在料厚T<时,EF的取值请示上级.

9?方形抽孔

方形抽孔,当抽孔高度较高时(H>Hmax),直边部展开与弯曲一致,

圆角处展开按保留抽高为H=Hmax的大小套弯曲公式展开,连接处用45度线及圆角均匀过渡,

钣金展开计算方法精编

钣金展开计算方法

计算方法

展开的基本公式:

展开长度=料内+料内+补偿量

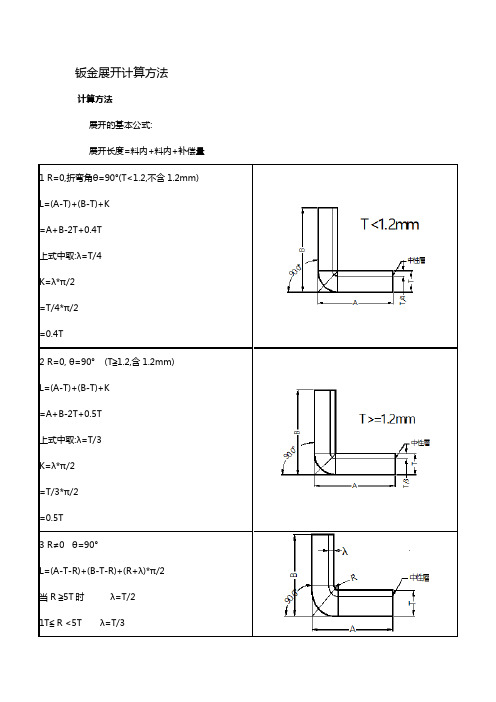

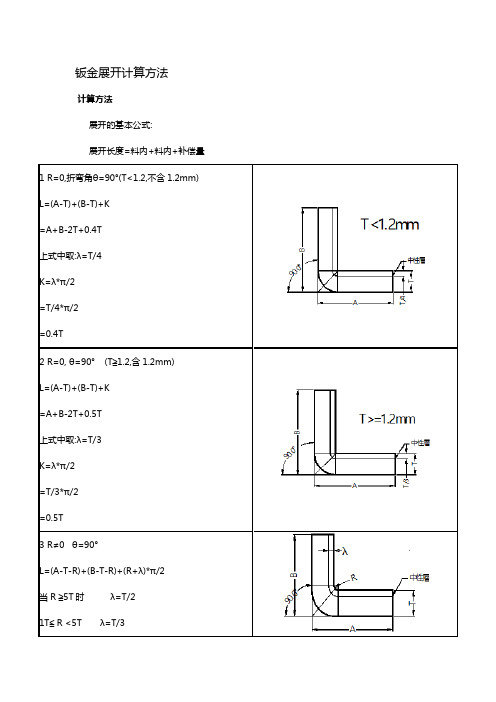

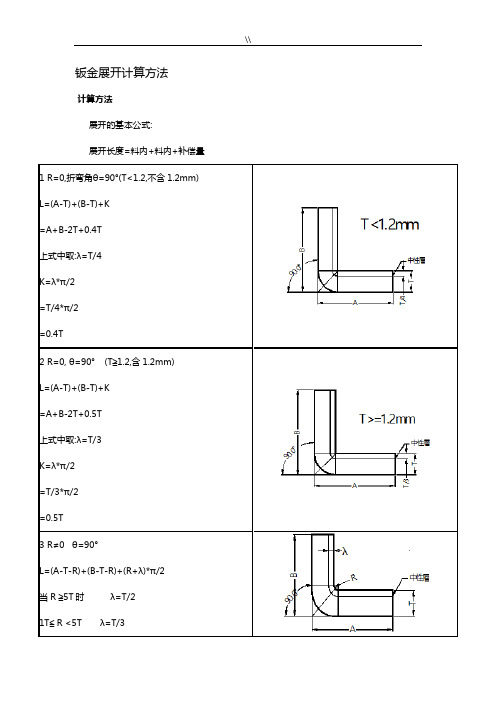

1 R=0,折弯角θ=90°(T<,不含

L=(A-T)+(B-T)+K

=A+B-2T+

上式中取:λ=T/4

K=λ*π/2

=T/4*π/2

=

2 R=0,θ=90° (T≧,含

L=(A-T)+(B-T)+K

=A+B-2T+

图(d):侧冲压平后的产品形状

14?综合计算如图:

L=料内+料内+补偿量

=A+B+C+D

+中性层弧长(AA+BB+CC)

(中性层弧长均按“中性层到板料内侧距离λ=T/3”来计算)

备注:

a标注公差的尺寸设计值:取上下极限尺寸的中间值作为设计标准值.

b孔径设计值:一般圆孔直径小数点取一位(以配合冲头加工方便性),例:取.有特殊公差时除外,例:Φ+取Φ.

板材↓/板厚→

冷板

铝板

—

注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。

在R≠0, θ=90°时;的折弯系数列表:(单位:mm)

钣金展开计算方法

图(a):?展开长度

L=A+B-0.4T

图(b):?压线位置尺寸?A-0.2T

图(c): 90°折弯处尺寸为A+1.0T

图(d):?侧冲压平后的产品形状

14?综合计算如图:

L=料内+料内+补偿量

=A+B+C+D

+中性层弧长(AA+BB+CC)

(中性层弧长均按?“中性层到板料内侧距离λ=T/3”来计算)

?0.8

?1.0

?1.2

?1.5

?2.0

?2.5

?3.0

?4.0

?冷板

?1.5

?1.8

?2.1

?2.5

?3.2

?4.0

?4.7

?6.2

?铝板

?—

?1.5

?1.9

?2.3

?3.1

?3.8

?4.4

?6.1

注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。

在R≠0, θ=90°时;的折弯系数列表:(单位:mm)

1.8

#6-32

1.2

1.5

1.5(1.8)

1.8

说明:

1以上攻牙形式均为无屑式.

2抽牙高度:一般均取H=3P,P为螺纹距离(牙距).

3.内径:M3?Φ2.75? M3.50?Φ3.20? M?4?Φ3.65??#?6-32?Φ3.10

在R≠0, θ=90°时;的折弯系数列表:(单位:mm)

?板材↓/板厚→

钣金展开计算方法

?计算方法

? ? 展开的基本公式:

? ? 展开长度=料内+料内+补偿量

(完整版)钣金件的展开计算---准确计算

精心整理钣金中的展开计算一、钣金的计算方法概论钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。

其中最常用的方法就是简单的“掐指规则”,即基于各自经验的算法。

通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。

为了更好地理解在钣金设计的计算过程中的一些基本概念,先了解以下几点:1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法3、K 因子的定义,实际中如何利用K 因子,包括用于不同材料类型时K 因子值的适用范围二、折弯补偿法为更好地理解折弯补偿,请参照图 1 中表示的是在一个钣金零件中的单一折弯。

图2是该零件的展开状态。

折弯补偿算法将零件的展开长度(LT) 描述为零件展平后每段长度的和再加上展平的折弯区域的长度。

展平的折弯区域的长度则被表示为“折弯补偿”值(BA) 。

因此整个零件的长度就表示为方程(1):LT=D1+D2+BA(1)折弯区域(图中表示为淡 *** 的区域)就是理论上在折弯过程中发生变形的区域。

简而言之,为确定展开零件的几何尺寸,让我们按以下步骤思考:1、将折弯区域从折弯零件上切割出来2、将剩余两段平坦部分平铺到一个桌子上3、计算出折弯区域在其展平后的长度4、将展平后的弯曲区域粘接到两段平坦部分之间,结果就是我们需要的展开后的零件图 15.K- 因子法K-因子是描述钣金折弯在广泛的几何形状参数情形下如何弯曲/展开的一个独立值。

也是一个用于计算在各种材料厚度、折弯半径 /折弯角度等广泛情形下的弯曲补偿 (BA) 的一个独立值。

图 4 和图 5 将用于帮助我们了解 K-因子的详细定义。

钣金展开图计算规则

3. 浮长销 3-1.为减少压痕,选用Φ10~12 的 LB 型, 3-2.销孔边到模具相应刃口边距离为 3.0~3.5mm 3-3.折弯边脱料,销孔间隔 20~30mm 3-4.抽孔,抽凸,铆钉亦配浮升销,也可做内打的形式顶料 3-5.折单边时,非折弯边可布 2~4 个浮升销 3-6.Φ8 顶料销配Φ10 荷重弹簧,止付螺丝为 M12, Φ10 顶料销配Φ12 或Φ14 弹簧,止付螺丝为 M14 或 M16, Φ12

K 值 0.32 0.33 0.34 0.36 0.38 0.39 0.4 0.42

R/T 5.0 6.0 7.0 >8.0

K 值 0.44 0.46 0.48 0.5

1-4. 拍平时: L=a+b-0.43t

1-5. 卷圆时: L=a+5.7*r+4.7*k1*t

1-6 N 折时: L=a+b+(0.5~0.6)t

圆角半径 R>T/2 的弯曲件: L=a+b+c+…L1+L2+L3…

R/T 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8

L=π*(r+kt)*y/180

K 值 0.21 0.22 0.23 0.24 0.25 0.26 0.28 0.30

R/T 1.0 1.2 1.3 1.5 2.0 2.5 3.0 4.0

1-8.展开修正 针对我们目前的产品,新产品材料主要有 SECC,G1,SUS 等材料,同时在模具设计中,为达到新产品的形状来,

克服材料的反差,我们采取了一系列的工艺,加压,线压沟等,这些都直接影响了新产品的展开,需针对不同的材料 及采取的工艺对新产品及展开进行修正.

1 螺丝 1-1. 紧固螺丝 1-1-1. 一般采用公制六角承窝螺丝 1-1-2. 螺丝孔边到边缘距离 D=(1.5~2.0)d

钣金展开计算方法

D/2=[(r+T/3)2+2(r+T/3)*(h

+T/3)]1/2

11压缩抽形2 (Rd>

原则:直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)的方式作一段与两直边和直径为D的圆相切的圆弧.

当Rd>时:

l按相应折弯公式计算.

D/2={(r+T/3)2

图(d):侧冲压平后的产品形状

14综合计算如图:

L=料内+料内+补偿量

=A+B+C+D

+中性层弧长(AA+BB+CC)

(中性层弧长均按“中性层到板料内侧距离λ=T/3”来计算)

备注:

a标注公差的尺寸设计值:取上下极限尺寸的中间值作为设计标准值.

b孔径设计值:一般圆孔直径小数点取一位(以配合冲头加工方便性),例:取.有特殊公差时除外,例:Φ+取Φ.

T≧时,取EF=60%T.

在料厚T<时,EF的取值请示上级.

9பைடு நூலகம்形抽孔

方形抽孔,当抽孔高度较高时(H>Hmax),直边部展开与弯曲一致,圆角处展开按保留抽高为H=Hmax的大小套弯曲公式展开,连接处用45度线及圆角均匀过渡,当抽孔高度不高时(H≦Hmax)直边部展开与弯曲一致,圆角处展开保留与直边一样的偏移值.

+2(r+T/3)*(h+T/3)

*(Rd-2T/3)*[(r+T/3)

+*(Rd-2T/3)]}1/2

12卷圆压平

图(a):展开长度

L=A+

图(b):压线位置尺寸

图(c): 90°折弯处尺寸为A+

(完整版)钣金折弯展开系数计算

一.规范LASER工程图面,达到作业的快速准确.二NWE冲件样品中心.三.1.除非特别指明,工程图毛刺面一律向下;2.主视图本工程LASER加工像素放在0层,前次加工像素放在对应的加工图层;3.若作二次加工, 则须追加定位治具孔(一般取工件最大外形), LASER图按像素加工次序拆分为多张图纸, 图档命名参照《CAD档案管理作业标准》.在后续的LASER工程图中, 前次LASER加工的像素置于LASER层, 本次加工像素(包括治具孔)置于0层; 治具孔线型改为DASHDOT; 治具内孔最右与最上边的线段向外偏移0.1mm.4.尺寸标注:a.标注形式以UNIT2为准;b. 以像素最大外形尺寸的左下角点作为原点, 用坐标标注方式标注;c. 所有圆孔尺寸﹑工件最大外形尺寸﹑外形边界尺寸均须标注;d. 当工件展开后外形相似而实际不对称时,在二次加工工程图中一定要标注不对称处的尺寸, 并在NOTE中注明工件不对称.5.DXF档输出完成LASER工程图后, 关闭除0层外所有图层, 将图形以R12版本的DXF输出, 档名与原图名一致.四.规范NCT工程图面,达到作业的快速准确.五NWE冲件样品中心.六.1.受现场加工模具的限制,NCT加工范围如下:<1>可冲制材料及板厚:铁: 0.6~2.0 铝: 0.6~2.3<2>冲孔最小孔径 1.5, 狭缝最小宽度1.5;<3>可冲制的外R倒角:R2.0 ,R3.0 ,R4.0 ,R5.0 ,R6.0 ,R7.0 ,R8.0 ,R10.0;<4>可使用的特殊刀参见附件一.2.本次加工像素分别置于0层﹑HIDDEN层, 前次加工像素放在对应加工图层; 成形部分必须画出剖视图. 剖视方向一律向左或向上;3.图中须注明加工前毛刺面方向.4.尺寸标注采用坐标标注方式, 标注形式以UNIT1为准; 图中只标注NCT加工部分的尺寸及最大外形尺寸, 尺寸尽量标注齐全;坐标原点由NCT机床夹爪(X向可移动)和侧定位板(固定)决定, 图面标注坐标原点必须和NCT机器原点一致,如下图所示:注: 侧定位板的位置尺寸如图所示, 与其相接触的那条边作为X向零线.5.二次加工时为防止加工时伤及夹爪, 当前加工像素必须在Y 80.0的区域, 以避开危险区域.6.当工件展开后外形相似而实际不对称时, 二次加工工程图中一定要标注不对称处的尺寸, 并在NOTE中注明工件不对称.7.DXF档输出完成NCT工程图面后, 关闭除0层外所有图层, 将图形以R12版本的DXF输出, 档名与原图名一致.一.规范压板简易模具设计, 达到易模设计的快速﹑准确.二.NWE冲件样品中心三.压板易模: 由几块钢板迭合而成, 用来在油压机﹑冲床上成形五金板件上抽形﹑抽孔部分的简易模具, 易模零件用LASER加工.四.1. 图面标准:a. 各易模零件仅画出正面视图供LASER切割, 若侧面方向须修磨, 则侧视图也须画出;b.易模各零件按装配顺序(冲子,上模, 下模)在图面上排列,并在零件下面依次注明: 易模编号,材质,厚度(数量,)LCC檔名;例:例: A03 SUS301 T=2.4 2PCS數量厚度材質易模編號注: 易模编号按零件堆栈次序, 从上到下, 按(A01﹑A02﹑A03……)依次编码, 在与本体相接触的上﹑下模部分, 编码后加E, 如A02E ; LCC档名在转CAM后用笔写上.c.易模图中必须附上成形后产品的局部剖视图,并注明与工程图中对应剖视编号,如"SECTION A-A".d.图面须标注易模各零件最大外形尺寸﹑成形部分形状尺寸﹑定位尺寸.2. 设计标准典型的压板易模工作方式见下图:设计时一般以外形定位,冲子与下模尺寸决定凸包形状与尺寸,上模用来定位冲子,在设计时参照下列设计原则:2.1 冲子与上模之间的配合间隙0.05(单边),避免现场装配加工困难.2.2 抽形高度按原设计尺寸增加0.1, 并按四舍五入取到小数点后一位;2.3 抽形时,下模高度等于工件抽形高度,冲子高度等于上模与下模高度之和; 抽孔时,下模高度等于抽形高度加上2倍料厚(至少1.5mm),并取整数,冲子高度等于上模﹑下模﹑本体和料厚之和,并取整数.2.4 当模具厚度由几块不同料厚凑足时,须在模具对角处作定位装配销孔. 孔径一般为 6.05, 8.05, 10.05;2.5 当工件近似对称而导至加工时易产生方向性错误,在设计时要避免易模设计完全对称.2.6 用易模成形时, 易模成形部分高度比成形部分设计高度增加0.2, 以保证有足够的回弹量;2.7 当抽形易导至工件变形时,则要考虑使用优力胶,在上模周围布置压料孔,最小宽度为20mm,如下图A所示:A B2.8前加工工程图上用压板易模加工部分尽量用一套易模一次成形,当一个工件的成形须用多套易模完成时, 要注意抽形的避位问题.2.9当段差部分宽度 30.0时, 用折床易模加工, 当宽度 30.0时, 用压板易模加工, 设计时注意:a.易模成形部分面积应大于展开部分面积: 下模段差成形部分取工件上段差对应投影尺寸, 其它部分取外边孔口尺寸; 冲子段差成形部分取工件上段差对应投影尺寸(与下模部分对应相差一个料厚), 其它部分由本体展开部分向外偏移一半的缝隙宽度, 如图B所示:b.成形部分向后移0.4~0.6(视宽度而定, 宽度为50.0时后移0.6), 如图B所示:(影线部分为成形区域)2.10 易模材料及易模厚度的选用:当料厚小于2.0时, 选用SUS301﹑GI材料;当料厚大于2.0时, 选用SPHC, 并且优先选用2.0﹑3.0﹑4.0﹑5.0﹑6.0﹑8.0等厚度一.规范LASER CAM 作业,使切割工件符合工程图面要求,并达到作业的快速统一.二.NWE冲件样品中心.三.LASER CAM: 计算机辅助激光加工编程.PART: 附带激光加工参数的图形.JOB: 将PART排列到板材上生成的文檔.LCC文檔: 激光加工专用程序代码文文件.引线: 为避免在激光切割初始穿孔时对产品质量产生的不利影响,而在废料区预先切割的一段距离.脉波穿孔: 在初始穿孔阶段,激光机以脉波方式输出功率,采用这种方式可获得良好的穿孔质量,一般用于厚板,微孔及单线切割,特殊材料的切割.直接穿孔:在初始穿孔阶段,激光机用激光光直接将板材击穿,采用这种方式可缩短穿孔时间.脉波切割: 在切割过程中,激光机以脉波方式输出功率,采用这种方式可获得好的切割质量,一般用于厚板、微孔切割和特殊材料的切割.连续切割: 在切割过程中,激光机以连续波的方式输出功率,采用这种方式可缩短切割时间.一般情况均采用该种方式加工.四.(一)PART部分.该部分内容规定了从DXF档读入到附带加工参数图形完成的过程中要求达到的技术指标.1.DXF档输入(1) 确认输入的DXF文件与对应工程图是否相符, 是否有遗漏或增加像素.(2) 检查DXF文件是否有断线、断点和重迭线,若有则应对其清除及串接.(3) 将图形最大外形之左下角点置于(0,0)点.2.切割方式的选择切割方式有如下几种:连续切割、脉冲切割、刻蚀.(1) 下列情形应选有脉冲切割方式:A:切割材质为马口铁(SPTE).B:切割直径小于料厚之圆孔.C:切割厚度大于4mm的材料.(2) 图面有要求刻字、线、及图案标记的部分,选用刻蚀方式.(3) 其作余一律用连续切割方式.3.引线方式的选择(1) 一般情况下, 引割线长度设定为5mm, 采用直线切入及直接引出方式. 小工件引割长度可适当减少. 在下列情形中,必须设定为脉冲穿孔方式:A:单线切割.B:切割直径小于料厚之圆孔.C:切割材质为马口铁(SPTE).D:切割厚度大于4mm之材料.(2) 引割线位置的设定应考察到散热及节省材料之因素.不得将引线设在尖角、圆弧及易模成形定位边之部位.4.切割路径设定及调整(1) 选择路径优化之选项.(2) 尽量避免经过已加工的孔.(3) 加工网孔类形的孔时,选用飞行切割方式.5.加工像素的补正设置应特别注意二次加工像素、单线、未闭合轮廓的补正设置, 其方式分为:自动补正、左补正、右补正和不补正. 具体操作参见《LASER切割补正设置作业标准》.(二) JOB部分1.确认插入相同版次的对应PART工件, 并确认材料与相应板材规格的一致性.2.工件必须放置于板料之左下角点,且排版时应考虑用料经济性. 一般情况下, 工件与板料边界离设定为10mm, 工件间的安全距离设定为5mm.3.一张板上排一种工件(即一种工件生成一个.LCC文檔).(三) 后处理及NC代码输出1.可依据工件之材质、料厚选择恰当之激光加工参数, 生成一份工作报表, 可从中获取单件切割工时, 材料利用率等数据.2.模拟切割, 检查是否有异常情形发生, 在档案总管中打开相应之.LCC文, 检查工件排版有无异常,3.依据切割方式之不同, 正确修正M指令.(四).相关文档管理应正确管理、存放作业过程中生成之各种文档. 具体操作参见《激光档案管理作业标准一.规范NCT程序转换作业, 使作业快速、规范, 从而保证产品质量符各工程图面要求.二.NWE样品中心.三.1.准备工作1) 在程序转换工作前, 先取得工件图纸、相应DXF文文件等资料.2) 评估工件图纸的加工工艺, 检查是否有合适刀具及工程排配的合理性.2.图形编辑部分1) 确认输入的DXF文件图形是否与工程图面一致, 有无遗漏或增加像素.2) 必须对输入之图形进行消除重迭线并串接处理, 以使图形便于加工.3) 将编修好的图形原点,搬移至规定位置.A 下料加工将图形最大外形之左下角点移至(20,100)点.B 二次加工像素将X向、Y向靠位边延长线交点移至(0,0)点.4) 生成并存储.GRP文檔.3.排刀加工部分1) 选用“自动排刀”、选线、选圆弧等排刀加工指令对图形进行排刀,在这一部分作业中,需做到以下几点:A 确认刀具选用是否正确,注意刀模数量.B 确认刀具安装是否正确,注意刀具型号匹配.C 确认排刀时是否有废料留落于工作台上,应采用全冲落或留料连接.D 确认是否正确设置留料或架桥.E 有特殊刀具时, 应正确添加M指令.2) 进行刀具路径仿真.检查刀具编排是否合理.应注意以下几点:A 排刀应遵循:先小后大,先圆后方,先常用后特殊的一般原则.刀具尽量做到少选,选刀尽量往大的方向选, 并保证切边总长不小于所选刀具长度的1.5倍.B 有特殊刀具的工件加工时, 应注意相邻加工像素之间的距离, 避免凸形在加工时相互造成损伤, 相邻加工像素中心间距应大于刀具上模直径.C 外形冲裁时,X方向刀具置于后, 且靠近夹爪水平边最后冲.D 检查有无有危险区内的冲裁动作.E 生成并储存.PPF文檔.3) 将刀具路径多数取, 应注意留料宽度是否足够, 并考虑排版的经济性.4.NC代码输出1) 检查生成的NC代码中材料、厚度、规格是否正确,有使用特殊刀具的有列M指令生成.2) 检查.CNC文文件命名及存放路径是否正确.5.相关文档管理在程序转换过程中所产生的.GRP、.PPF、.CNC文档的命名及存放的相关规定, 参见《NCT程序转换档案管理作业标准》一.正确设置补正参数,确保切割工件内孔、外形、未闭合轮廓线尺寸精确.二.NWE 冲件样品中心三.LASER二次加工:因工艺上的需求或设计变更,要求对成品或未成品进行补正切割加工.其一般通过治具定位,编程时保证治具内形的左下角点与加工工件的左下角点(图形零点)重合.切割补正:为了避免LASER光束(直径约0.2MM)影响,依切割轮廓类型不同(内孔或外形或未闭合轮廓线)对LASER切割位置进行调整从而保证产品的呎寸精确的方法. 补正方式有内补正、外补正、自动补正、不补正.四.1. 工件本体切割软体能自动判别工件的内孔和外形,分别对其设置补正的方式,因此,将补正方式设置为自动补正.2. 二次加工工件(两种情况)a 二次切割时切割内孔第一次切割之定位孔及第二次切割之工件内孔,补正均设置为内补正方式.b 二次切割时切割内孔,并切割形成工件外形第一次切割之定位孔及第二次切割之工件内孔,补正设置为内补正方式.工件之外形切割补正设置为外补正方式.3. 未闭合轮廓线切割a 线间距较大,可以忽略补正值时,于PART中将未闭合轮廓线补正设置为OFF,即生成代码G40.b 线间距较小,补正之值不能忽略时,将相关未闭合轮廓线往相反方向偏移0.1MM再将补正设置为OFF, 即生成代码“G40”.。

钣金展开计算方法

钣金展开计算方法1 范围公司折弯次数小于8次的常规钣金件适用本方法,精密钣金件、折弯次数较多或折弯内圆弧半径R 有特殊要求的钣金件需进行试折弯。

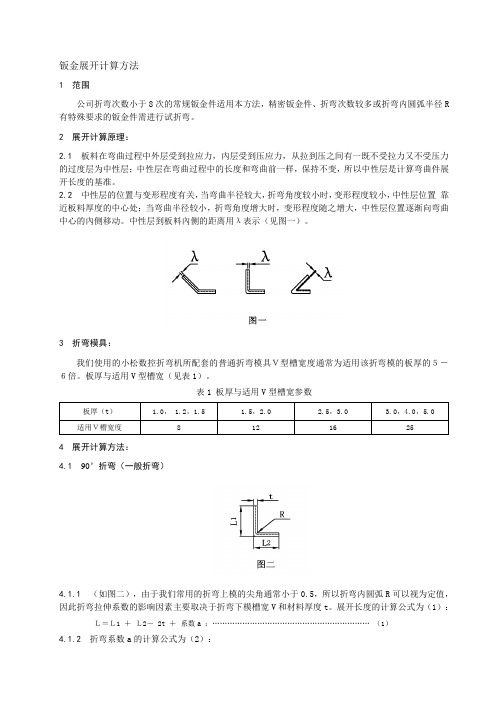

2 展开计算原理:2.1 板料在弯曲过程中外层受到拉应力,內层受到压应力,从拉到压之间有一既不受拉力又不受压力的过度层为中性层;中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准。

2.2 中性层的位置与变形程度有关,当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处;当弯曲半径较小,折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的內侧移动。

中性层到板料內侧的距离用λ表示(见图一)。

3 折弯模具:我们使用的小松数控折弯机所配套的普通折弯模具V型槽宽度通常为适用该折弯模的板厚的5-6倍。

板厚与适用V型槽宽(见表1)。

表1 板厚与适用V型槽宽参数板厚(t) 1.0, 1.2,1.5 1.5,2.0 2.5,3.0 3.0,4.0,5.0 适用V槽宽度8 12 16 254 展开计算方法:4.1 90°折弯(一般折弯)4.1.1 (如图二),由于我们常用的折弯上模的尖角通常小于0.5,所以折弯内圆弧R可以视为定值,因此折弯拉伸系数的影响因素主要取决于折弯下模槽宽V和材料厚度t。

展开长度的计算公式为(1):L=L1 +L2- 2t +系数a ; (1)4.1.2 折弯系数a的计算公式为(2):a = -0.075V+ 0.72t - 0.01 (2)其中:V—下模槽宽;t—材料厚度4.1.3 为方便计算将展开长度的计算公式简化为(3):L=L1+L2-系数C (3)注:简化系数C = (2t - 系数a)见表2。

4.1.4 多次折弯展开长度的计算公式为(4):L=L1+L2+Ln-(n-1)C (4)其中:n—折弯次数表2 90O折弯系数C90O折弯系数C材料厚度t1.0 1.2 1.52.0 2.53.04.05.0下模槽宽V8 1.89 2.15 2.53 ——————————12 ———— 2.83 3.47 ————————16 ———————— 4.41 5.05 ————25 —————————— 5.73 7.01 8.295 反折压平(双折边)5.1 如图三,双折边是两层钢板重叠在一起的折弯形状,通常用来起加强作用,因此2.0mm以上的板很少见压死边。

(完整版)钣金展开计算

关于钣金中的展开计算4.1 R=0,折彎角θ=90°(T<1.2,不含1.2mm)L=(A-T)+(B-T)+K=A+B-2T+0.4T上式中取:λ=T/4K=λ*/2=T/4*π/2=0.4T4.2 R=0, θ=90°(T≧1.2,含1.2mm)L=(A-T)+(B-T)+K=A+B-2T+0.5T上式中取:λ=T/3K=λ*π/2=T/3*π/2=0.5T4.3 R≠0θ=90°L=(A-T-R)+(B-T-R)+(R+λ)*π/2當R ≧5T時λ=T/21T≦R <5T λ=T/30 < R <T λ=T/4(實際展開時除使用尺寸計算方法外,也可在確定中性層位置後,通過偏移再實際測量長度的方法.以下相同)4.4 R=0 θ≠90°λ=T/3L=[A-T*tan(a/2)]+[B-T*tan(a/2)]+T/3*a(a單位為rad,以下相同)4.5 R≠0θ≠90°L=[A-(T+R)* tan(a/2)]+[B-(T+R)*tan(a/2)]+(R+λ)*a當R ≧5T時λ=T/21T≦R <5T λ=T/30 < R <T λ=T/44.6 Z折1.計算方法請示上級,以下幾點原則僅供參考: (1)當C≧5時,一般分兩次成型,按兩個90°折彎計算.(要考慮到折彎沖子的強度)L=A-T+C+B+2K(2)當3T<C<5時<一次成型>:L=A-T+C+B+K(3)當C≦3T時<一次成型>:L=A-T+C+B+K/24.7 Z折2.C≦3T時<一次成型>:L=A-T+C+B+D+K4.8 抽芽抽芽孔尺寸計算原理為體積不變原理,即抽孔前后材料體積不變;ABCD四邊形面積=GFEA所圍成的面積.一般抽孔高度不深取H=3P(P為螺紋距離),R=EF見圖∵T*AB=(H -EF)*EF+π*(EF)2/4∴AB={H*EF+(π/4-1)*EF2}/T∴預沖孔孔徑=D – 2ABT≧0.8時,取EF=60%T.在料厚T<0.8時,EF的取值請示上級.4.9 方形抽孔方形抽孔,當抽孔高度較高時(H>Hmax),直邊部展開與彎曲一致, 圓角處展開按保留抽高為H=Hmax的大小套彎曲公式展開,連接處用45度線及圓角均勻過渡, 當抽孔高度不高時(H≦Hmax)直邊部展開與彎曲一致,圓角處展開保留與直邊一樣的偏移值.以下Hmax取值原則供參考.當R≧4MM時:材料厚度T=1.2~1.4取Hmax =4T材料厚度T=0.8~1.0取Hmax =5T材料厚度T=0.7~0.8取Hmax =6T材料厚度T≦0.6取Hmax =8T當R<4MM時,請示上級.4.10壓縮抽形1 (Rd≦1.5T)原則:直邊部分按彎曲展開,圓角部分按拉伸展開,然后用三點切圓(PA-P-PB)的方式作一段與兩直邊和直徑為D的圓相切的圓弧.當Rd≦1.5T時,求D值計算公式如下:D/2=[(r+T/3)2+2(r+T/3)*(h+T/3)]1/24.11壓縮抽形2 (Rd>1.5T)原則:直邊部分按彎曲展開,圓角部分按拉伸展開,然后用三點切圓(PA-P-PB)的方式作一段與兩直邊和直徑為D的圓相切的圓弧.當Rd>1.5T時:l按相應折彎公式計算.D/2={(r+T/3)2+2(r+T/3)*(h+T/3)-0.86*(Rd-2T/3)*[(r+T/3)+0.16*(Rd-2T/3)]}1/24.12捲圓壓平圖(a): 展開長度L=A+B-0.4T圖(b): 壓線位置尺寸A-0.2T圖(c): 90°折彎處尺寸為A+0.2T圖(d): 捲圓壓平後的產品形狀4.13側沖壓平圖(a): 展開長度L=A+B-0.4T圖(b): 壓線位置尺寸A-0.2T圖(c): 90°折彎處尺寸為A+1.0T圖(d): 側沖壓平後的產品形狀4.14 綜合計算如圖:L=料內+料內+補償量=A+B+C+D+中性層弧長(AA+BB+CC)(中性層弧長均按“中性層到板料內側距離λ=T/3”來計算)備註:a標注公差的尺寸設計值:取上下極限尺寸的中間值作為設計標准值.b孔徑設計值:一般圓孔直徑小數點取一位(以配合沖頭加工方便性),例:3.81取3.9.有特殊公差時除外,例:Φ3.80+0.050取Φ3.84.c 產品圖中未作特別標注的圓角,一般按R=0展開.附件一:常見抽牙孔孔徑一覽表料厚0.6 0.8 1.0 1.2類型M3 3.5 3.7 4.0 4.2M3.5 3.9 4.2 4.4 4.7M4 4.4 4.6 4.9 5.1#6-32 3.8 4.1 4.3 4.6附件二:常見預沖孔孔徑一覽表料厚0.6 0.8 1.0 1.2在R≠0,θ=90°时;的折弯系数列表:(单位:mm)注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。

(完整版)钣金展开计算方法

当R≧4MM时:

材料厚度T=1.2~1.4取Hmax =4T

材料厚度T=0.8~1.0取Hmax =5T

材料厚度T=0.7~0.8取Hmax =6T

材料厚度T≦0.6取Hmax =8T

当R<4MM时,请示上级.

10压缩抽形1 (Rd≦1.5T)

原则:直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)的方式作一段与两直边和直径为D的圆相切的圆弧.

0 < R <t λ=t 4<="" p=""></t λ=t>

6 Z折1.

计算方法请示上级,以下几点原则仅供参考:

(1)当C≧5时,一般分两次成型,按两个90°折弯计算.(要考虑到折弯冲子的强度)

L=A-T+C+B+2K

(2)当3T<c<5时:</c<5时

L=A-T+C+B+K

(3)当C≦3T时<一次成型>:

1.8

#6-32

1.2

1.5

1.5(1.8)

1.8

说明:

1以上攻牙形式均为无屑式.

2抽牙高度:一般均取H=3P,P为螺纹距离(牙距).

3.内径:M3 Φ2.75 M3.50 Φ3.20 M 4 Φ3.65 # 6-32 Φ3.10

在R≠0, θ=90°时;的折弯系数列表:(单位:mm)

板材↓/板厚→

D/2={(r+T/3)2

+2(r+T/3)*(h+T/3)

-0.86*(Rd-2T/3)*[(r+T/3)

钣金展开计算方法

钣金展开计算方法计算方法展开得基本公式:展开长度=料内+料内+补偿量1 R=0,折弯角θ=90°(T<1、2,不含1、2mm) L=(A-T)+(B-T)+K=A+B-2T+0、4T上式中取:λ=T/4K=λ*π/2=T/4*π/2=0、4T2 R=0, θ=90°(T≧1、2,含1、2mm)L=(A-T)+(B-T)+K=A+B-2T+0、5T上式中取:λ=T/3K=λ*π/2=T/3*π/2=0、5T3 R≠0 θ=90°L=(A-T-R)+(B-T-R)+(R+λ)*π/2当R ≧5T时λ=T/21T≦ R <5T λ=T/30 < R <t λ=t 4<="" p=""></t λ=t> (实际展开时除使用尺寸计算方法外,也可在确定中性层位置后,通过偏移再实际测量长度得方法、以下相同)4 R=0 θ≠90°λ=T/3L=[A-T*tan(a/2)]+[B-T*tan(a/2)]+T/3*a(a单位为rad,以下相同)5 R≠0 θ≠90°L=[A-(T+R)* tan(a/2)]+[B-(T+R)*tan(a/2)]+(R+λ)*a当R ≧5T时λ=T/21T≦ R <5T λ=T/30 < R <t λ=t 4<="" p=""></t λ=t>6 Z折1、计算方法请示上级,以下几点原则仅供参考:(1)当C≧5时,一般分两次成型,按两个90°折弯计算、(要考虑到折弯冲子得强度)L=A-T+C+B+2K(2)当3T<c<5时:</c<5时L=A-T+C+B+K(3)当C≦3T时<一次成型>:L=A-T+C+B+K/27 Z折2、C≦3T时<一次成型>:L=A-T+C+B+D+K8 抽芽抽芽孔尺寸计算原理为体积不变原理,即抽孔前后材料体积不变;ABCD四边形面积=GFEA所围成得面积、一般抽孔高度不深取H=3P(P为螺纹距离),R=EF见图∵ T*AB=(H -EF)*EF+π*(EF)2/4∴ AB={H*EF+(π/4-1)*EF2}/T∴预冲孔孔径=D – 2ABT≧0、8时,取EF=60%T、在料厚T<0、8时,EF得取值请示上级、9 方形抽孔方形抽孔,当抽孔高度较高时(H>Hmax),直边部展开与弯曲一致, 圆角处展开按保留抽高为H=Hmax得大小套弯曲公式展开,连接处用45度线及圆角均匀过渡, 当抽孔高度不高时(H≦Hmax)直边部展开与弯曲一致,圆角处展开保留与直边一样得偏移值、以下Hmax取值原则供参考、当R≧4MM时:材料厚度T=1、2~1、4取Hmax =4T材料厚度T=0、8~1、0取Hmax =5T材料厚度T=0、7~0、8取Hmax =6T材料厚度T≦0、6取Hmax =8T当R<4MM时,请示上级、10压缩抽形1 (Rd≦1、5T)原则:直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)得方式作一段与两直边与直径为D得圆相切得圆弧、当Rd≦1、5T时,求D值计算公式如下:D/2=[(r+T/3)2+2(r+T/3)*(h+T/3)]1/211压缩抽形2 (Rd>1、5T)原则:直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)得方式作一段与两直边与直径为D得圆相切得圆弧、当Rd>1、5T时:l按相应折弯公式计算、D/2={(r+T/3)2+2(r+T/3)*(h+T/3)-0、86*(Rd-2T/3)*[(r+T/3)+0、16*(Rd-2T/3)]}1/212卷圆压平图(a): 展开长度L=A+B-0、4T图(b): 压线位置尺寸 A-0、2T图(c): 90°折弯处尺寸为A+0、2T图(d): 卷圆压平后得产品形状13侧冲压平图(a): 展开长度L=A+B-0、4T图(b): 压线位置尺寸 A-0、2T图(c): 90°折弯处尺寸为A+1、0T图(d): 侧冲压平后得产品形状14 综合计算如图:L=料内+料内+补偿量=A+B+C+D+中性层弧长(AA+BB+CC)(中性层弧长均按“中性层到板料内侧距离λ=T/3”来计算)备注:a标注公差得尺寸设计值:取上下极限尺寸得中间值作为设计标准值、b孔径设计值:一般圆孔直径小数点取一位(以配合冲头加工方便性),例:3、81取3、9、有特殊公差时除外,例:Φ3、80+0、050取Φ3、84、c 产品图中未作特别标注得圆角,一般按R=0展开、附件一:常见抽牙孔孔径一览表料厚0、6 0、8 1、0 1、2注意:折弯系数不就是绝对得,各加工工厂得钣金工艺工程师会根据所用GB材料以及加工注意:折弯系数不就是绝对得,各加工工厂得钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。

钣金展开计算方法

1.0

1.2

1.5

2.0

2.5

3.0

4.0

冷板

1.5

1.8

2.1

2.5

3.2

4.0

4.7

6.2

铝板

—

1.5

1.9

2.3

3.1

3.8

4.4

6.1

注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。

在R≠0, θ=90°时;的折弯系数列表:(单位:mm)

1.8

#6-32

1.2

1.5

1.5(1.8)

1.8

说明:

1以上攻牙形式均为无屑式.

2抽牙高度:一般均取H=3P,P为螺纹距离(牙距).

3.内径:M3 Φ2.75 M3.50 Φ3.20 M 4 Φ3.65 # 6-32 Φ3.10

在R≠0, θ=90°时;的折弯系数列表:(单位:mm)

板材↓/板厚→

钣金展开计算方法

计算方法

展开的基本公式:

展开长度=料内+料内+补偿量

1 R=0,折弯角θ=90°(T<1.2,不含1.2mm)

L=(A-T)+(B-T)+K

=A+B-2T+0.4T

上式中取:λ=T/4

K=λ*π/2

=T/4*π/2

=0.4T

2 R=0, θ=90° (T≧1.2,含1.2mm)

L=(A-T)+(B-T)+K

板材↓/板厚→

0.8

1.0

1.2

1.5

2.0

2.5

3.0

4.0

冷板

1.5

钣金展开详细计算方法

0.8

1.0

1.2

1.5

2.0

2.5

3.0

4.0

冷板

1.5

1.8

2.1

2.5

3.2

4.0

4.7

6.2

铝板

—

1.5

1.9

2.3

3.1

3.8

4.4

6.1

注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。

备注:

a标注公差的尺寸设计值:取上下极限尺寸的中间值作为设计标准值.

b孔径设计值:一般圆孔直径小数点取一位(以配合冲头加工方便性),例:3.81取3.9.有特殊公差时除外,例:Φ3.80+0.050取Φ3.84.

c 产品图中未作特别标注的圆角,一般按R=0展开.

附件一:常见抽牙孔孔径一览表

料厚

类型

0.6

0 < R <t λ=t 4<="" p=""></t λ=t>

6 Z折1.

计算方法请示上级,以下几点原则仅供参考:

(1)当C≧5时,一般分两次成型,按两个90°折弯计算.(要考虑到折弯冲子的强度)

L=A-T+C+B+2K

(2)当3T<c<5时:</c<5时

L=A-T+C+B+K

(3)当C≦3T时<一次成型>:

∴ AB={H*EF+(π/4-1)*EF2}/T

∴预冲孔孔径=D – 2AB

T≧0.8时,取EF=60%T.

在料厚T<0.8时,EF的取值请示上级.