单板机说明书

SS7微机柜单板说明书

一、简介SS7微机柜试验台,能模拟机车运行状况,用计算机先进的技术对各组件进行试验,可以实现SS7电力机车微机柜单板和整机的校验。

以Widows2000操作系统为平台,Visual Basic为开发工具,界面友好,用户试验操作简便,数据准确,易于掌握,一切试验过程都通过计算机界面进行操作和显示。

二、试验台组成本试验台组成部分包括:试验台电气控制柜;工业控制计算机一套(主机、显示器、键盘、鼠标);K系列采集卡一套(K-830光隔高速脉冲计数卡、K-810A光隔模入接口卡、K-824光隔模出接口卡,K-842G光隔开关量输入卡、K-843光隔开关量输出卡);示波卡;试验台与被试插件过渡接口装置;整柜试验用过渡连接线一套。

三、安装与调试试验台应放置于干燥的环境中,底部应保持与大地的绝缘并接好安全地线。

安装时,试验台进线孔旁边备有接线端子,其中标有“啊A”的端子接电源火线,标有“N”的端子接电源零线,标有“PE”的端子接安全地线。

注:A和N不能接反!试验台安装完毕后,接通总电源,扳动试验台右半部“电源切断开关”置水平位置,则工控机和试验台控制电路部分开始供电,打开工控机的面板盖打开开关则工控机开始启动。

试验台面板最右侧的绿色按钮为启动控制,红色按钮为停止控制,按下启动按钮则试验台主接触器吸合,观察试验台面板的电源指示表,表头显示分别于各自的标签一致而且工控机电脑能正常启动进入操作系统,则说明试验台工作基本正常。

四、试验台原理(一)、单板试验原理:1、带总线类单板包括单板机插件、信息显示插件、模拟量入出插件和数字量入出插件,其中单板机插件和信息显示插件放到整机中去测试,其余插件测试原理为:控制K843开关量输出卡输出TTL电平信号来模拟总线中的地址线和读写控制线;用K842G和K843配合模拟出总线中的数据线,从而达到试验台主机与被试插件通过总线通讯的目的。

2、不带总线单板包括转换控制插件、信号调整1插件、信号调整2 插件、开关电源插件、脉冲放大插件、脉冲控制器插件。

BAE Systems 6U CompactPCI单板计算机说明书

RAD750®6U CompactPCI single-board computerThe 6U CompactPCI singleboard computer ,available in seven configurations, employs the PowerPC RAD750® microprocessor, the radiationhardened version of the IBM PowerPC750 microprocessor. The companion Power PCI Bridge ASIC provides access to the memory and the PCI version 2.2 backplane bus. Key features• E xample startup ROM and VxWorks boardsupport package provided for all hardware configurations• G reen Hills Software’s INTEGRITY real-time operating system can serve as an alternate board support package• Hardware reference manuals and software user guide provided • S oftware developed for the RAD6000® processor is easily ported to RAD750® computers• A ll compilers currently available for the commercial PowerPC 750 microprocessor are fully compatible with the RAD750®• O perating systems for PowerPC 750-based computers are easily ported to RAD750® computers- VXWorks and INTEGRITY operating systems available• Virtutech offers a RAD750® simulatorSupports variable memory configurations:• S RAM:– 16-MB standard– Options from 4 MB to 48 MB and ECC – Device-sparing• S UROM:– 64 kB and ECC– EEPROM for engineering units (256 kB to 1 MB) – PROM for flight units (64 kB to 256 kB)• E EPROM:–4 MB and ECCSpecifications Form factor CompactPCI 6U (233 mm x 160 mm) CompactPCI 6U-220 (233mm x 220mm)Weight: 1000 to 1220 grams, varies with memory Memory SRAM: 4 to 48 MBEEPROM: 4 MBRadiation-hardness Total dose: >100 Krad (Si)SEU: 1.9 E-4 errors/card-day (90 percent W. C. GEO) varies with orbit Latchup-immunePerformance >260 Dhrystone 2.1 MIPS at 132 MHz4.3 SPECint95 4.6 SPECfp95 at 132 MHzPower supply – 5 volts ± 10 percent and 3.3 volts ± 5 percent (2.5 volts generated via onboard regulator)Power dissipation 11 to 14 wattsRail temperature range-28 degrees celsius to +70 degrees celsiusFor more information contact:BAE Systems9300 Wellington RoadManassas, Virginia 20110-4122 T: 571 364 7777W: /spaceproducts Cleared for open publication on 07/08Disclaimer and copyrightBAE Systems reserves the right to restrict component sales based on application and volume. Please contact the factory for more information.This document gives only a general description of the product(s) and service(s) and, except where expressly provided otherwise, shall not form any part of any contract. From time to time, changes may be made in the products or the conditions of supply.BAE Systems reserves the right to restrict component sales based on application and volume. Please contact the factory for more information. BAE SYSTEMS is a registered trademark of BAE Systems plc.©2018 BAE Systems. All rights reserved.CS-16-F77BAE Systems | RAD750® 6U CompactPCI single-board computerRAD750 6U flexible architectureRAD750® family of productsRAD750® radiation-hardened PowerPC microprocessor RAD750® 6U CompactPCI single-board computerRAD750® 6U CompactPCI extended single-board computerRAD750® 3U CompactPCI single-board computerRAD750® space computers Virtutech Simics virtual platform RAD750® custom single-board computers。

研祥工控嵌入式单板计算机用户手册

EC3-1547CLDNA(B)EC3-1547CLDNA(B)EC3-1547CLDNA(B)-712版本: B0非常感谢您购买EVOC产品在打开包装盒后请首先依据物件清单检查配件若发现物件有所损坏或是有任何配件短缺的情况请尽快与您的经销商联络1块EC3-1547CLDNA(B)或EC3-1547CLDNA(B)-712工业级主板1本用户手册1条软驱扁平电缆1条44线 ATA/33 IDE 电缆1条9PIN串口针型和25PIN打印口孔型转接电缆1条miniDIN一分二PS/2键盘/鼠标转接电缆1条音频转接电缆(SPK-OUT线LINE-IN线MIC-IN线)1 张EVOC光碟内含驱动程序和用户手册声明除列明随产品配置的配件外本手册包含的内容并不代表本公司的承诺本公司保留对此手册更改的权利且不另行通知对于任何因安装使用不当而导致的直接间接有意或无意的损坏及隐患概不负责订购产品前请向经销商详细了解产品性能是否符合您的需求EVOC是研祥智能科技股份有限公司的注册商标本手册所涉及到的其他商标其所有权为相应的产品厂家所拥有本手册内容受版权保护版权所有未经许可不得以机械的电子的或其它任何方式进行复制安全使用小常识1. 产品使用前请您务必仔细阅读产品说明书2. 对未准备安装的板卡应将其保存在防静电保护袋中3. 在从防静电保护袋中拿出板卡前应将手先置于接地金属物体上一会儿比如10秒钟以释放身体及手中的静电4. 在拿板卡时需戴静电保护手套并且应该养成只触及其边缘部分的习惯5. 为避免人体被电击或产品被损坏请在每次对主板板卡进行拔插或重新配置时先关闭交流电源或将交流电源线从电源插座中拔掉6. 在需对板卡或整机进行搬动前请务必先将交流电源线从电源插座中拔掉7. 对整机产品当需增加减少板卡时请务必先拔掉交流电源8. 当您需连接或拔除任何设备前请确定所有的电源线事先已被拔掉9. 为避免频繁开关机关机后应至少等待30秒后再开机目录第一章产品介绍 (1)简介 (1)订购信息 (1)性能指标 (2)微处理器CPU (2)芯片组Chipset (2)系统存储器System Memory (2)IDE功能 (2)USB功能 (2)显示功能 (2)网络功能LAN (3)音频Audio功能 (3)DOC(电子盘) (3)I/O功能 (3)Watchdog功能 (3)扩充总线 (3)其他特性 (3)第二章安装说明 (4)产品外形 (4)跳线功能设置 (5)系统内存安装 (9)USB (10)IDE与软驱接口 (10)并口与串口 (13)显示接口 (15)网络接口 (18)键盘与鼠标接口 (19)IrDA/红外接口 (20)音频Audio功能 (21)DOC(电子盘) (21)PC104接口 (22)电源接口 (24)状态指示接口 (25)第三章 BIOS功能简介 (26)BIOS简介 (26)进入BIOS参数设定 (27)BIOS基本功能介绍 (27)3.1 Standard CMOS Setup (29)3.2 Advanced CMOS Setup (31)3.3 Advanced Chipset Setup (34)3.4 Power Management Setup (36)3.5 PCI/Plug and Play Setup (37)3.6 Peripheral Setup (39)3.7 Auto-Detect Hard Disks (41)3.8 Change User&Supervisor Password (42)3.9 Auto Configuration with Optimal Settings (43)3.10 Auto Configuration with Fail Safe Settings 443.11 Save Settings and Exit (45)3.12 Exit Without Saving (45)附录 (46)驱动程序的安装 (46)NS CS5530A芯片组驱动程序的安装 (46)VGA驱动程序的安装 (47)(1)SMI712芯片组VGA驱动程序的安装及应用 (47)(2)在Windows 9X下安装CS5530A驱动程序 (51)网络驱动程序的安装 (53)声卡驱动程序的安装 (53)Watchdog编程指引 (54)I/O口地址映像表 (56)中断请求线IRQ (57)第一章产品介绍EC3-1547系列产品说明书 -1-第一章产品介绍简介EC3-1547CLDNA(B)和EC3-1547CLDNA(B)-712是最新开发的全功能嵌入式工业级主板在这款3.5"的嵌入式电脑上集成了低功耗GX1 CPU64M内存CRT/LCD控制器10/100Mbps网络接口音频接口DOC一个IDEFDD二串一并二个USBIrDA红外接口1~255分可编程看门狗定时器PS/2 键盘和鼠标接口EC3-1547CLDNA(B)-712内置高性能的CRT/LCD图形控制芯片SMI712支持多种TFT/DSTN LCD显示屏同时极大提高了图形显示速度EC3-1547CLDNA(B)和EC3-1547CLDNA(B)-712针对用户对电子盘的不同要求板上除了集成DiskOnChip接口外还有用于连接DOM的44-pin(2.0 pitch) IDE无需另接DOM电源EC3-1547CLDNA(B)和EC3-1547CLDNA(B)-712根据嵌入式应用对重要数据需要掉电保护同时在运行中又要高度读写的特点在嵌入式工业主板设计中率先采用航天技术中的KDS技术在板上专门设计了可无限次使用的关键数据存储器, 同时能够进行断电保护确保重要数据的可靠准确该主板可广泛应用于仪器仪表信息家电彩票机工业现场智能产品等各种嵌入式领域订购信息型号描述EC3-1547CLDNA(B)3.5单板电脑带CPU/内存和LCD/VGA/SSD/LAN/Audio接口EC3-1547CLDNA(B)-7123.5单板电脑带CPU/内存和LCD/VGA/SSD/LAN/Audio接口第二章安装说明-2- EC3-1547系列产品说明书性能指标工作环境温度0°C to 60°C 储存要求5% to 90%非凝结尺寸146mm x 102mm微处理器CPU在板集成NS GX1 300MHz单芯片低功率处理器芯片组Chipset芯片组NS CS5530A系统存储器System Memory集成64MB SDRAM,同时带有一个144-pin SO-DIMM内存接口最大支持128MB最大可支持192MBIDE功能一个44-pin IDE接口支持2个IDE设备USB功能2个USB接口符合USB VER1.1标准显示功能CS5530A内置显卡1.54MB共享内存同时支持VGA和18bit LCD显示CRT分辨率最大1024×768@24bpp 1280×1024@8bpp LCD TFT分辨率最大1280x1024@16bpp或1024x768@24bppSMI712自带4MB内存, 分辨率可达640×480@24bpp800×600@24bpp 1024×768@24bpp第二章安装说明EC3-1547系列产品说明书 -3-网络功能LAN一个Realtek RTL8100BL 10/100Mb全双工以太网控制器LILED 和ACTLED是RJ45两边的绿色和黄色LED音频Audio功能支持AC97 音频接口MIC Inline-inSpeaker OutDOC电子盘支持M-system DiskOnChip电子盘接口I/O功能一个FDD接口一个并口一个RS-232一个RS-232/422/485一个PS/2键盘/鼠标接口一个 IrDA接口Watchdog功能定时时间从1到255分可编程可编程选择超时中断超时事件复位系统扩充总线一个PC/104总线其他特性AT或ATX+5V电源(典型值5V@1.5A)集成断电保护可无限次读写的KDS(2K字节)功能第二章安装说明-4- EC3-1547系列产品说明书第二章安装说明产品外形单位:mm40.1*895.190.173.660.1133.930.158.580.180.010.1101.50.21460.27.280.11.218.020.13.220.13.180.1第二章安装说明EC3-1547系列产品说明书 -5-跳线功能设置提示如何识别跳线接口的第一针脚观察插头插座旁边的文字标记会用1或加粗的线条或三角符号表示看看背面的焊盘方型焊盘为第一针脚电缆上的红线或其它标记表示要与插座的第一脚相接(1) JP1:清除和建立CMOS设置CMOS由板上钮扣电池供电,清CMOS会导致永久性消去以前系统配置并将其设为原始工厂设置系统设置其步骤: (1)关计算机断开电源(2) 瞬间短接JP1插针(3)开计算机(4)启动时按住DEL键进入BIOS设置重载最优缺省值(5)保存并退出设置JP1 设置功能1 3管脚1-2闭合正常操作(缺省值)1 3管脚2-3闭合清CMOS内容JP1 123第二章安装说明-6- EC3-1547系列产品说明书(2) JP2:3.3V/5V LCD电压选择这个跳线用于选择LCD工作电压是3.3V还是5VJP2 设置功能1 3管脚1-2闭合 3.3V缺省值1 3管脚2-3闭合 5V3 2 1JP2第二章安装说明EC3-1547系列产品说明书 -7-(3) JP3:COM2口RS-232/422/485 模式选择通过设置JP3可使COM2口工作在RS-232或是RS-422/RS-485 模式缺省设值是RS-232 管脚JP3选择1-2 3-4 5-6RS-232 ON OFF OFFRS-422 OFF ON OFFRS-485 OFF OFF ON此时COM2管脚定义管脚 RS-232 RS-422 RS-4851 DCD TX- RTX-2 RXD TX+ RTX+8 CTS RX+ X9 RI RX- XJP31 52 6第二章安装说明-8- EC3-1547系列产品说明书(4) JP4DOC地址选择管脚DOC地址1-2 3-4DC00h OFF OFFD800h ON OFFD000h ON OND400h OFF ON缺省设值是D000hJP43 14 2第二章安装说明EC3-1547系列产品说明书 -9-系统内存安装安装内存条(在板的背面用虚线表示)时要注意以下几点安装时先对准内存DIMM条的缺口和DIMM插槽的缺口后再用力往下压到位可使用符合PC100/PC133规格的144Pin SO-DIMM内存模组最大内存容量达512MBDIMM1第二章安装说明-10- EC3-1547系列产品说明书USB当与USB1设备相连接时只能以一个方向插入下面是USB1接口的各脚的定义管脚信号名称1 VCC2 USB Data-3 USB Data +4 GNDIDE与软驱接口IDE接口此接口为一44针间距2毫米的硬盘接口将一端连接到板上后另一端接到硬盘如果你安装两个硬盘你就必须设置好主从跳线请参考硬盘有关跳线主从方式的设置部分BIOS支持指定设备启动定义如下表USB1第二章安装说明EC3-1547系列产品说明书 -11-管脚信号名称管脚信号名称1 复位 IDE2 地3 主机数据 74 主机数据 85 主机数据6 6 主机数据 97 主机数据 5 8 主机数据 109 主机数据 4 10 主机数据 1111 主机数据 3 12 主机数据 1213 主机数据 2 14 主机数据 1315 主机数据 1 16 主机数据 1417 主机数据 0 18 主机数据 1519 地 20 无连接21 DRQ0/1 22 地23 主机IOW 24 地25 主机IOR 26 地27 IOCHRDY 28 主机ALE29 DACK0/1 30 地31 IRQ14 32 无连接33 地址 1 34 无连接35 地址0 36 地址 237 芯片选择 0 38 芯片选择 139 活动 40 地41 VCC5V 42 VCC5V43 地 44 无连接IDE1第二章安装说明-12- EC3-1547系列产品说明书软驱接口它是一个34管脚接口它支持目前流行的各种软盘驱动器管脚信号名称管脚信号名称1 地2 RM/LC03 地4 无连接5 地6 RM/LC17 地 8 索引9 地 10 马达启用011 地 12 驱动器选择113 地 14 驱动器选择015 地 16 马达启用117 地 18 方向19 地 20 步骤21 地 22 写数据23 地 24 写门25 地 26 磁轨0027 地 28 写保护29 地 30 读数据31 地 32 1边选择33 地 34 磁盘改变第二章安装说明EC3-1547系列产品说明书 -13-并口与串口并口标准的26针并行接口可依据您的需求用来连接并行接口外设下表给出了此接口的管脚安排及信号定义管脚信号名称管脚信号名称1 PSTB#2 自动进纸3 PD0, 并行数据 04 错误5 PD1, 并行数据 16 初始化7 PD2, 并行数据 2 8 选择9 PD3, 并行数据 3 10 地11 PD4, 并行数据 4 12 地13 PD5, 并行数据 5 14 地15 PD6, 并行数据 6 16 地17 PD7, 并行数据 7 18 地19 ACK, 认可 20 地21 忙 22 地23 空纸 24 地25 选择 26 地LPT1第二章安装说明-14- EC3-1547系列产品说明书串口COM1RS-232串行通信接口它是一个9芯D-SUB接口COM2RS-232/422/485串行通信接口它是一个10芯接口是为鼠标或其它串行设备准备管脚信号名称1 DCD, 数据载波检测2 RXD,接收数据3 TXD, 传输数据4 DTR,数据终端准备完毕5 GND, 地6 DSR, 数据设置完毕7 RTS, 请求发送8 CTS, 清除发送COM1COM29 RI, 响铃提示10 未用(COM2)COM1COM2第二章安装说明EC3-1547系列产品说明书 -15-显示接口(1) VGA显示输出接口这是15芯D型VGA显示器插座可以连接所有标准VGA接口的显示器管脚信号名称管脚信号名称1 红2 绿3 蓝4 未用5 地6 地7 地 8 地9 VCC5V 10 地11 未用 12 DDCDAT13 HSYNC 14 VSYNC15 DDCCLKVGA第二章安装说明-16- EC3-1547系列产品说明书(2) LCD接口这个插座用于连接LCD屏注在CMOS中可以设置单独使用LCD或VGA也可设置成同时使用LCD和VGA具体参照CMOS设置当使用SMI712 18/24-bit 芯片时管脚信号定义如下管脚信号名称管脚信号名称1 +12V2 +12V3 GND4 GND5 VCC_LCD6 VCC_LCD7 ENAVEE 8 GND9 B0 10 B111 B2 12 B313 B4 14 B515 B6 16 B717 G0 18 G119 G2 20 G321 G4 22 G523 G6 24 G725 R0 26 R127 R2 28 R329 R4 30 R531 R6 32 R735 SHFCLK 36 FLM37 M 38 LP39 GND 40 ENABKL41 GND 42 NC43 ENAVDD 44 VCC_LCDLCD1 124344第二章安装说明EC3-1547系列产品说明书 -17-当使用CS5530A 18-bit 芯片时管脚信号定义如下管脚信号名称管脚信号名称1 +12V2 +12V3 GND4 GND5 VCC_LCD6 VCC_LCD7 ENAVEE 8 GND9 B0 10 B111 B2 12 B313 B4 14 B515 G0 16 G117 G2 18 G319 G4 20 G521 R0 22 R123 R2 24 R325 R4 26 R527 NC 28 NC29 NC 30 NC31 NC 32 NC35 SHFCLK 36 FLM37 M 38 LP39 GND 40 ENABKL41 GND 42 NC43 ENAVDD 44 VCC_LCD第二章安装说明-18- EC3-1547系列产品说明书网络接口此接口是CPU卡上10/100Mbps以太网接口以下给出了它的管脚安排和相应的输入插座LILED和ACTLED是以太网接口两边的绿色和黄色LED请参考以下每一个LED的状态描述ACTLEDTD+(pin#1)TD-(pin#2)RD+(pin#3)RD-(pin#6)LILEDTD+,TD-正/负发送数据信号RD+,RD-正/负接收数据信号ACTLED网络活动状态灯LILED网络链路状态灯LILED (绿色)状态功能ACTLED (黄色)状态功能亮有效的连接亮正在进行数据传输灭无效连接或连接关闭灭数据传输停止LAN1第二章安装说明EC3-1547系列产品说明书 -19-键盘与鼠标接口KM1:PS/2 键盘鼠标接口此接口用于使用PS/2插头(mini DIN)的标准键盘此接口不允许接标准AT 大DIN键盘插头你可以在标准AT键盘上使用一个DIN到mini DIN的转换器管脚信号名称1 键盘数据2 鼠标数据3 地4 KM5V5 键盘时钟6 鼠标时钟KM2:扩展键盘鼠标接口管脚信号名称1 键盘数据2 GND3 鼠标数据4 键盘时钟5 VCC5V6 鼠标时钟16KM1KM2第二章安装说明-20- EC3-1547系列产品说明书IrDA/红外接口本主板提供一组红外线模组插针SIR支持IrDA 1.0版SIR协议或夏普ASK-IR协议红外线数据传输功能管脚信号名称1 VCC5V2 N.C3 IRSRXD4 GND5 IRSTXD15SIR第二章安装说明EC3-1547系列产品说明书 -21-音频Audio功能利用附在主板上的电缆Audio_Out可以连接到耳机或更适合的功率扬声器Line_In用于计算机对磁带机或其它声频源的录音或通过Audio_Out播放Mic用于连接麦克风输入声音管脚信号名称管脚信号名称1 喇叭输出右声道2 喇叭输出左声道3 模拟地4 模拟地5 线入右声道6 线入左声道7 模拟地 8 模拟地9 麦克风输入 10 麦克风信号拉高DOC电子盘DiskOnChip电子盘接口(图示如上图)管脚信号名称管脚信号名称1 VPP 17 D32 Null 18 D43 Null 19 D54 A12 20 D65 A7 21 D76 A6 22 ER7 A5 23 A108 A4 24 OE9 A3 25 A1110 A2 26 A911 A1 27 A812 A0 28 Null13 D0 29 Null14 D1 30 Null15 D2 31 WR16 GND 32 VCCAUDDOC132 171 16第二章安装说明-22- EC3-1547系列产品说明书PC104接口ISA2和ISA1都是双排管脚的插头他们支持PC-104模块ISA2 有64个管脚ISA1为40管脚下表给出了他们的管脚定义ISA2ISA1第二章安装说明EC3-1547系列产品说明书 -23-ISA2 ISA1管脚信号名称管脚信号名称管脚信号名称管脚信号名称A1 IOCHK B1 GND C1 GND D1 GNDA2 D7 B2 REST C2 SBHE D2 MEMCS16A3 D6 B3 VCC C3 LA23 D3 IOCS16A4 D5 B4 IRQ9 C4 LA22 D4 IRQ10A5 D4 B5 -5V C5 LA21 D5 IRQ11A6 D3 B6 DRQ2 C6 LA20 D6 IRQ12A7 D2 B7 -12V C7 LA19 D7 IRQ15A8 D1 B8 OWS C8 LA18 D8 IRQ14A9 D0 B9 +12V C9 LA17 D9 DACK0A10 IOCHRDY B10 GND C10 MEMR D10 DRQ0A11 AEN B11 SMEMW C11 MEMW D11 DACK5A12 A19 B12 SMEMR C12 D8 D12 DRQ5A13 A18 B13 IOW C13 D9 D13 DACK6A14 A17 B14 IOR C14 D10 D14 DRQ6ZA15 A16 B15 DACK3 C15 D11 D15 DACK7A16 A15 B16 DRQ3 C16 D12 D16 DRQ7A17 A14 B17 DACK1 C17 D13 D17 VCCA18 A13 B18 DRQ1 C18 D14 D18 MASTERA19 A12 B19 REFRESH C19 D15 D19 GNDA20 A11 B20 CLK C20 KEY D20 GNDA21 A10 B21 IRQ7A22 A9 B22 IRQ6A23 A8 B23 IRQ5A24 A7 B24 IRQ4A25 A6 B25 IRQ3A26 A5 B26 DACK2A27 A4 B27 TCA28 A3 B28 BALEA29 A2 B29 VCCA30 A1 B30 OSCA31 A0 B31 GNDA32 GND B32 GND第二章安装说明-24- EC3-1547系列产品说明书电源接口CN174芯电源接口管脚信号名称1 VCC5V2 地3 地4 VCC12VATX1ATX电源控制接口管脚信号名称1 VCC5VSB2 Power_ON3 GND4 3 2 1CN17AT X 1第二章安装说明EC3-1547系列产品说明书 -25-状态指示接口FP1FP2FP3用于连接机箱前面板上所设的功能按钮和指示灯信号名称管脚管脚信号名称IDE LED + 6 5 IDE LED -Reset 4 3 GNDPOWER ON 2 1 GND管脚信号名称4 +5V3 GND2 N.C.1 Speaker out管脚信号名称3 GND2 N.C.1 Power LED +FP2FP3FP114FP3FP2FP1第三章 BIOS功能简介-26- EC3-1547系列产品说明书第三章BIOS功能简介BIOS简介BIOSBasic Input and Output System基本输入输出系统固化在CPU板上的快闪存储器中主要功能包括初始化系统硬件设置各系统部件的工作状态调整各系统部件的工作参数诊断系统各部件的功能并报告故障给上层软件提供软件接口控制系统硬件操作引导操作系统等BIOS还给用户提供一个菜单式的程序接口可用来配置各系统参数设置值控制电源管理模式调整系统设备的资源分配等等正确设置BIOS各项参数可使系统稳定可靠地工作同时也能获得较高的性能不适当的甚至错误的BIOS参数设置会使系统工作性能低下工作不稳定甚至无法工作本章内容就是关于BIOS的设置本产品使用最先进的AMIBIOS已最大优化了系统的各项性能第三章 BIOS功能简介EC3-1547系列产品说明书 -27-进入BIOS参数设定每当接通系统电源系统正常开机后便可看见进入BIOS设置程序提示的信息此时(其它时间无效)按下提示信息所指定的按键通常为键即进入BIOS设置程序CMOS中BIOS设置内容被破坏时系统也会要求进行BIOS设置或选择所有默认设置值通过BIOS修改的所有设置值都保存在系统的CMOS存储器中该CMOS存储器由电池供电即使切断市电其内容也不会丢失除非执行清除CMOS内容的操作注意BIOS的设置直接影响到电脑的性能设置错误的数值将造成电脑的损坏甚至不能开机请使用BIOS内定值来恢复系统正常运行由于本公司不断研发更新BIOS设置程序以下的画面仅供您参考有可能跟您目前所使用的BIOS设置程序不完全相同BIOS基本功能介绍当SETUP程序启动之后您可以看到CMOS Setup Utility主画面如下第三章 BIOS功能简介-28- EC3-1547系列产品说明书AMIBIOS HIFLEX SETUP UTILITY - VERSION 1.54(C)2001 American Megatrends, Inc. All Rights Reserved EVOC EC3-1547CLDNA(B) BuildNo:L8320004 Ver:B0 Standard CMOS SetupAdvanced CMOS SetupAdvanced Chipset SetupPower Management SetupPCI / Plug and Play SetupPeripheral SetupAuto-Detect Hard DisksChange User PasswordChange Supervisor PasswordAuto Configuration with Optimal SettingsAuto Configuration with Fail Safe SettingsSave Settings and ExitExit Without SavingStandard CMOS setup for changing time, date, hard disk type, etc. ESC:Exit :Sel F2/F3:Color F10:Save & Exit主菜单设置项的下方显示的是菜单的控制键主菜单的底部也就是控制键部分的下面显示的是当前菜单中被加亮显示的选项的信息注意如果您的系统在保存了您改变的设置后无法正常工作则您可以清除CMOS内容后重新开机进入BIOS设置程序选择BIOS中的Auto Configuration with Optimal Settings或Auto Configuration withFail Safe Settings使用BIOS预设的各项默认值除非您很了解否则不要对芯片集的默认值作任何改动第三章 BIOS功能简介EC3-1547系列产品说明书 -29-3.1 Standard CMOS Setup在Standard CMOS Setup中你可以记录一些你计算机系统中基本的硬件配置设置系统时钟和错误处理如果你改变了你系统硬件的配置或板上的钮扣电池没电了或保存在CMOS内存中的配置丢失或损坏了你就需要运行标准CMOS选项了AMIBIOS SETUP - STANDARD CMOS SETUP(C)2001 American Megatrends, Inc. All Rights ReservedDate (mm/dd/yyyy): Mon Jul,12,2004 Base Memory: 640KBTime (hh/mm/ss) : 00:06:40 Extd Memory: 103MBFloppy Drive A: 1.44 MB 31/2Floppy Drive B: Not InstalledLBA Blk PIO 32BitType Size Cyln Head WPcom Sec Mode Mode Mode ModePri Master: Auto OffPri Slave : Auto OffSec Master: Auto OffSec Slave : Auto OffBoot Sector Virus Protection DisabledMonth: Jan - Dec ESC:Exit :SelDay: 01 - 31 PgUp/PgDn:ModifyYear: 1980 - 2099 F1:Help F2/F3:Color菜单底部是本菜单所用的控制键如果你需要帮助按将显示相关信息帮助您Date选择此项用/或是/来设置目前的日期以月/日/年的格式来表示各项目合理的范围是Month/月(Jan-Dec), Date/日(01-31),Year/年(最大到2099) Time选择此选项用 / 或是 /来设置目前的时间以时/分/秒的格式来表示各项目合理的范围是Hour/时(00-23), Minute/分(00-59), Second/秒(00-59) 第三章 BIOS功能简介-30- EC3-1547系列产品说明书Pri Master/Slave Sec Master/Slave要设置 IDE 硬盘您可以用AUTO让系统在开机时自动侦测用主菜单中 Auto-Detect Hard Disks 选项让系统自动侦测设置硬盘型态的项目包括了SIZECYLN(磁柱数目)HEAD(磁头数目)WPCOM(写前补偿)SEC(扇区数目)以及MODESIZE项目会因您的设置而自动调整您的硬碟厂商会提供硬盘的相关资讯MODE项目是针对IDE 硬盘而设计的对于MFMESDI等硬盘可以忽略此值第三章 BIOS功能简介EC3-1547系列产品说明书 -31-3.2 Advanced CMOS Setup这一单元使你可以配置并改善你的系统根据你的偏爱设置一些系统特性注意SETUP内定值注明在标题后AMIBIOS Setup - ADVANCED CMOS SETUP(C)2001 American Megatrends, Inc. All Rights Reserved Available Options:DisabledEnabledQuick Boot Enabled1st Boot Device IDE-02nd Boot Device Floppy3rd Boot Device ARMD-HDDTry Other Boot Devices YesInitial Display Mode BIOSFloppy Access Control Read-WriteHard Disk Access Control Read-WriteS.M.A.R.T.for Hard Disks DisabledBootUp Num-Lock OnPS/2 Mouse Support EnabledPrimary Display VGA/EGAPassword Check SetupBoot To OS/2 NoWait For 'F1' If Error EnabledInternal Cache WriteBackExternal Cache WriteThruSystem BIOS Cacheable EnabledC000,16K Shadow EnabledC400,16K Shadow Enabled ▼ESC:Exit:SelPgUp/PgDn:ModifyF1:Help F2/F3:ColorQuick Boot这个功能会跳过存储器的第二三次测试加速POST的时间而每一次的POST都是一次完整的测试缺省值:EnabledTry Other Boot Devices当第一个设备引导系统失败时允许/禁止用别的设备引导系统缺省值:Yes第三章 BIOS功能简介-32- EC3-1547系列产品说明书S.M.A.R.T. for Hard Disks这个选项可以开启或关闭IDE硬盘之自我监测分析与报告S.M.A.R.T.(Self Monitoring,Analysis and Reporting Technology)功能缺省值:DisabledBootUp Num-Lock此功能允许你在系统上电后激活小键盘的数字锁功能缺省值为On即系统启动时处于数字锁开设为Off启动时小键盘处于光标控制状态PS/2 Mouse Support这个选项可以允许或禁止PS/2鼠标接口的使用Primary Display设置系统的显示模式可以设置的值有AbsentVGA/ EGACGA40x25以及CGA80x25Mono如果您用的是VGA或更高级的显示器请选择VGA/ EGAAbsent 显示器不存在或无连接VGA/EGA EGAVGASEGASVGA或PGA显示器适配器CGA 40 x25 以40柱模式上电CGA 80 x25 以80柱模式上电Mo no 用于Hercules或MDA适配器Password Check此功能允许你限制访问系统和设置的权限缺省值为Setup当你选择Always时系统将在你每次启动时提示输入用户口令如果你选择的是Setup系统将无条件启动只是在设置程序被调用时提示输入管理员口令第三章 BIOS功能简介EC3-1547系列产品说明书 -33-Wait For 'F1' If Error系统自检如果发现有错误时等待用户按F1键在系统启动自检中如果发现的问题不是致命的不会引起死机或严重结果的则系统仍可以继续工作但会显示Press 'F1' to resume 或Press 'F1' to Setup这样的提示信息此时按F1键即可继续工作Internal Cache本选项可以让您依据需要开启或关闭CPU的第一级或第二级高速缓存(Cache)External Cache本选项可以让您依据需要开启或关闭CPU的第二级高速缓存(Cache)System BIOS Cacheable系统BIOS进入影子内存的内容是否再次被缓冲一般设置为Enabled这样可以提高系统的速度C000,16k Shadow - DC00,16k Shadow本项决定适配卡的ROM是否采用影子内存工作方式由于各种适配卡上的ROM或RAM可以占用不同的地址范围用户可以根据自己所装适配卡的说明书进行选择设置一般计算机内没有插特殊的卡时可以不进行设置第三章 BIOS功能简介-34- EC3-1547系列产品说明书3.3 Advanced Chipset SetupAMIBIOS SETUP - ADVANCED CHIPSET SETUP(C)2001 American Megatrends, Inc. All Rights Reserved Available Options:DisabledAutoIntegrated VGA AutoBOOT display device BothPanel Type 800 x 600 TFTLCD Expansion CenteringDual View EnabledVGA Frame Buffer Size 4ML1 Scratch Pad 3KbCPUID Enable EnabledIO Recovery Time 32 ClockEnable GXM SDRAM Options DisabledCAS Latency 3tRC Bits 24-27 TIM1 11tRAS Bits 20-23 TIM1 8SDRAM Clock Ratio 4.0SDRAM Clock Shift 1.5CS5530 USB Function EnabledCyrix M II Performance EnabledCX5530 LCD Support DisabledESC:Exit:SelPgUp/PgDn:ModifyF1:Help F2/F3:ColorBOOT display device可选择LCD是第一显示设备还是CRT是第一显示设备还是LCDCRT同时显示Panel Type这个选项用来设置LCD的类型和分辨率LCD Expansion这个选项用来设置显示内容是在屏幕中央还是扩展满屏显示第三章 BIOS功能简介EC3-1547系列产品说明书 -35-Dual View这个选项用来设置是否要支持双屏显示CPUID Enable此项记录CPU所使用的型号和生产厂家信息一般在开机自检时显示CPU信息IO Recovery Time该选项主要设置ISA扩展卡的时序Enable GXM SDRAM Options这个选项用来控制SDRAM 选项是否打开CAS LatencyCAS是列地址选通信号只有在列地址选通之后才能对内存进行读取该选项用于设置正确地从内存读取数据的延迟时间CS5530 USB Function这个选项可用来启用禁止所有USB接口Cyrix M II Performance这个选项用来设置是否使用Cyrix M II 性能第三章 BIOS功能简介-36- EC3-1547系列产品说明书3.4 Power Management Setup电源管理菜单中做适当的设置可控制各系统设备进入节能工作状态既可节省能源又可延长系统和部件的使用寿命AMIBIOS SETUP - POWER MANAGEMENT SETUP(C)2001 American Megatrends, Inc. All Rights Reserved Available Options:DisabledCustomLowMediumHighPower Management/APM DisabledDoze Time Out (Minute) DisabledStandby Time OutMinute DisabledSuspend Time OutMinute DisabledFloppy Time Out(Minute) DisabledHard Disk Time Out(Minute) DisabledSerial/Parallel Time Out (Minute) DisabledIRQ3 IgnoreIRQ4 IgnoreIRQ5 IgnoreIRQ7 IgnoreIRQ9 IgnoreIRQ10 IgnoreIRQ11 IgnoreIRQ12 MonitorIRQ13 IgnoreIRQ14 IgnoreIRQ15 IgnoreSuspend On Halt EnabledESC:Exit :SelPgUp/PgDn:ModifyF1:Help F2/F3:ColorPower Management/APM这个选项用来设置是否打开高级电源管理功能因为本CPU板采用单5V电源供电不支持高级电源管理功能所以这个选项无须打开按照默认设定即可Suspend On halt这个选项用来开启/关闭电源挂起功能第三章 BIOS功能简介EC3-1547系列产品说明书 -37-3.5 PCI/Plug and Play Setup此选项用于配置PCI总线系统AMIBIOS SETUP - PCI / PLUG AND PLAY SETUP(C)2001 American Megatrends, Inc. All Rights Reserved Available Options:NoYesPlug and Play Aware O/S YesPCI Latency TimerPCI Clocks 32DMA Channel 0 PnPDMA Channel 1 PnPDMA Channel 3 PnPDMA Channel 5 PnPDMA Channel 6 PnPDMA Channel 7 PnPIRQ3 PCI/PnPIRQ4 PCI/PnPIRQ5 PCI/PnPIRQ7 PCI/PnPIRQ9 PCI/PnPIRQ10 PCI/PnPIRQ11 PCI/PnPIRQ14 PCI/PnPIRQ15 PCI/PnPESC:Exit :SelPgUp/PgDn:ModifyF1:Help F2/F3:ColorPlug and Play Aware O/S该项用来选择是由BIOS还是由具有即插即用(Plug-and-Play)功能的操作系统来配置系统外围设备的中断资源假如此项设置为YES由操作系统自动分配中断资源若您所用的操作系统没有即插即用功能或是为了避免重新设置中断请将该项设置为NOPCI Latency Timer (PCI Clocks)本项目可以用来选择相应设定值以发挥PCI的最佳效能第三章 BIOS功能简介-38- EC3-1547系列产品说明书DMA Channel 0-7该项设置用来指定DMA通道给即插即用(PNPPlug-and-Play)设备使用还是给非即插即用的ISA设备使用IRQ3-15本项目用以指定IRQ中断为即插即用(PNPPlug-and-Play)还是分配给非即插即用的ISA设备使用第三章 BIOS功能简介EC3-1547系列产品说明书 -39-3.6 Peripheral SetupAMIBIOS SETUP - PERIPHERAL SETUP(C)2001 American Megatrends, Inc. All Rights Reserved Available Options:DisabledPrimarySecondaryBothOnboard Audio EnabledAudio Device PORT 220h-22fhAudio Device IRQ IRQ 5Audio Device Low DMA DMA 1Audio Device High DMA DMA 5Onboard MIDI Port 330hMIDI IRQ IRQ 5OnBoard FDC AutoOnBoard Serial PortA AutoOnBoard Serial PortB AutoIR Port Support DisabledIR Mode Select N/AIR IRQ Select N/AIR DMA Select N/AOnBoard Parallel Port AutoParallel Port Mode ECPEPP Version N/AParallel Port IRQ AutoParallel Port DMA Channel AutoESC:Exit :SelPgUp/PgDn:ModifyF1:Help F2/F3:ColorOnboard IDE该项设置用来控制主板上IDE接口是否可用有BothDisabled Primary和Secondary四种选择Onboard Audio该项设置用来控制单板电脑的声卡是否可用Audio Device PORTIRQLow DMAHigh DMA该项设置声卡的端口地址中断号DMA等该项设置内置MIDI设备所要占用的I/O地址第三章 BIOS功能简介-40- EC3-1547系列产品说明书OnBoard FDC如果你的系统主板上安有软驱控制器FDC你又希望使用它选择Enabled或AutoOnboard Serial PortA该项设置用来配置CPU板上第一个串行接口的类型并对中断和I/O地址作响应分配有AutoBIOS自动配置Disabled(禁止不用)3F8/COM12F8/COM23E8/COM32E8/COM4Onboard Serial PortB该项设置用来配置CPU板上第二个串行接口的类型并对中断和I/O地址作响应分配有AutoBIOS自动配置Disabled(禁止不用)3F8/COM12F8/COM23E8/COM32E8/COM4IR Port Support该项设置用来配置CPU板上红外接口中断和I/O地址作响应分配IR Mode/IRQ/DMA Select红外接口的工作模式中断DMA选择OnBoard Parallel Port该项用来配置并行口所用的的中断及I/O地址范围AUTO为BIOS 自动控制Parallel Poart Mode该项设置指定并行口的工作模式NormalBi-DirEPPECPNormal表示单向数据传输的正常速度Bi-Dir表示双向数据传输的正常速度EPP表示双向数据传输下的大速度而ECP表示在双向数据传输下比EPP更快的速度EPP Version该选项可以使用增强型并行接口EPP的版本第三章 BIOS功能简介EC3-1547系列产品说明书 -41-3.7 Auto-Detect Hard Disks选定该功能并回车键则BIOS自动检测硬盘类型并将所检测到的参数设置好这样可缩短系统启动的时间但当改用不同的硬盘时需重新检测这些设置参数第三章 BIOS功能简介-42- EC3-1547系列产品说明书3.8 Change User&Supervisor PasswordSupervisor Password的口令设置是针对开机及BIOS设置做的安全防护系统初始设置值并没有做任何的口令设置如果您要进行口令设置只要键入想要的口令设置后按下键即可口令符号会显示在屏幕上请注意您所设置的口令最多能设置八个数字或符号而且有大小写之分设置好口令按下键之后系统会要求再输入一次做确认当您在做好口令设置之后屏幕内容会自动恢复到主菜单画面AMIBIOS HIFLEX SETUP UTILITY - VERSION 1.54(C)2001 American Megatrends, Inc. All Rights Reserved EVOC EC3-1547CLDNA(B) BuildNo:L8320004 Ver:B0 Standard CMOS SetupAdvanced CMOS SetupAdvanced Chipset SetupPower Management SetupPCI / Plug and Play SetupPeripheral SetupAuto-Detect Hard DisksChange User PasswordChange Supervisor PasswordAuto Configuration with Optimal SettingsAuto Configuration with Fail Safe SettingsSave Settings and Exit。

线切割单板控制器使用说明书[总结]

![线切割单板控制器使用说明书[总结]](https://img.taocdn.com/s3/m/9689d20ff01dc281e53af0aa.png)

线切割单板控制器使用说明书[总结] 线切割单板控制器使用说明书1. 单板控制器接收程序:待命—上档—起始地址(即起始条数,下同)—B。

电脑送数控程序到单板机用“应答传送”送数。

注:所有操作前都需要按待命键,从而为后续命令的执行作准备~切记~2. 单板控制器程序校零:待命—上档—程序起始地址(即起始条数)—校零—校零,看X,Y出现的数字是否小于10而确定程序是否正确。

〈5号和8号机单板控制器则为,待命—程序起始地址(即起始条数)—校零—校零。

〉3. 单板控制器座标清零:待命—上档—X或者Y—D,〈5号和8号机单板控制器则为,待命—X或者Y—D。

(查看是否已经清零,待命—上档—X或者Y,看X,Y出现的数值是否为零,〈5号和8号机单板控制器则为,待命—X或者Y〉 4. 单板控制器提取程序出来加工:待命—程序起始地址(即起始条数)—执行—执行,即可开始加工。

5. 单板控制器中断,暂停或者退出加工:待命—(换档+D),〈5号和8号机单板控制器则为,待命—上档—暂停〉先暂停加工,再按:待命—退出—退出—退出〈5号和8号机单板控制器则为:待命—作废—作废—作废,3号和7号机单板控制器则为:打下加工开关即加工开关不在位再按退出键三次即可退出加工。

〉 6. 单板控制器手动回退:待命—上档—回退(执行或者逆向键),如要回退很多,则按住不动,即可一直回退到这条程序的起始位置。

7. 单板控制器恢复加工:待命—(换档+D),〈5号和8号机单板控制器则为:待命—恢复〉即可恢复加工。

8. 单板控制器断丝回零:(单板控制器座标清零就是为了单板控制器断丝回零而作的工作,如果单板控制器座标清零没有执行则单板控制器断丝回零就没有任何意义。

)首先退出加工,然后按:待命—上档—L3然后空走至加工起始点,如果有锥度加工,则还要使锥度头回零,待命—上档—L4,然后锥度头空走回零〈5号和8号机单板控制器则为:待命上档—XY回零,锥度则为待命—上档—UV回零〉— 9. 单板控制器逆切加工:待命—上档—程序起始地址(即起始条数)—(。

单板机说明书

第一部分:使用和操作说明HX-Z5(HX-A5)型控制器是HX-Z(HX-ZA)型控制器的升级版。

HX-Z(HX-ZA)型控制器的操作可参照HX-Z5(HX-A5)型控制器使用说明。

HX-A5(HX-ZA)型是直线控制器,阅读使用说明时可省略锥度部分。

第一章概述HX-Z5(HX-A5)线切割电脑控制器采用MSC-52系列单片机为主机,性能稳定,工作可靠,体积小,价格低。

是目前国内性能价格最理想的电火花线切割控制器。

一、主要功能与技术指标1、并行工作:加工控制同时可输入编辑程序和进行快速校零工作。

2、程序容量:2158条加工指令。

3、输入方式:键盘,纸带和直接与编程机通信。

4、最大控制长度和圆弧半径:最大长度为10米,最大圆弧半径为100米。

5、间隙补偿:3B直接间隙补偿:补偿量为0-9999um。

6、齿隙补偿:用于提高旧机床的侍传动精度,补偿量为0-49um。

7、数据保护:在切割加工过程中,对被加工程序段和参数数据进行保护,不能进行修改,插入,删除等编辑操作。

8、运行方式:任意角度旋转,平移;指令倒走;比例缩放;快速校零瞬间完成。

9、回退功能:短路自动回退,消除短路后自动转为切割,也可按键手动回退;自动回退等待时间在1-99秒内任意设定。

10、断丝功能:按键控制XYUV四轴返回起始点。

11、清棱功能:段末高频延时消除钼丝滞后,可加工出清棱角工件,高频延时时间在0.1-9.9秒内任意设定。

12、锥度控制:具有一般等锥体加工控制功能和上下异型面加工控制功能。

13、停机控制:加工结束报警并输出机床停机信号。

14、断电保护:断电保存加工程序和加工状态,来电后从掉电处继续往下切割。

15、驱动方式:三相六拍,五相十拍(锥度)任选。

16、电脑传输:应答传输和同步传输兼容使用。

同步传输可根据电脑的速度来快速传输程序。

(此功能只有(HX-Z5,HX-A5)控制器具有)17、坐标自动清零:新工件加工时控制器内部坐标自动回零位,这样便与客户在加工过程的回原点操作。

单板机说明书

第一部分:使用和操作说明HX-Z5(HX-A5)型控制器是HX-Z(HX-ZA)型控制器的升级版。

HX-Z(HX-ZA)型控制器的操作可参照HX-Z5(HX-A5)型控制器使用说明。

HX-A5(HX-ZA)型是直线控制器,阅读使用说明时可省略锥度部分。

第一章概述HX-Z5(HX-A5)线切割电脑控制器采用MSC-52系列单片机为主机,性能稳定,工作可靠,体积小,价格低。

是目前国内性能价格最理想的电火花线切割控制器。

一、主要功能与技术指标1、并行工作:加工控制同时可输入编辑程序和进行快速校零工作。

2、程序容量:2158条加工指令。

3、输入方式:键盘,纸带和直接与编程机通信。

4、最大控制长度和圆弧半径:最大长度为10米,最大圆弧半径为100米。

5、间隙补偿:3B直接间隙补偿:补偿量为0-9999um。

6、齿隙补偿:用于提高旧机床的侍传动精度,补偿量为0-49um。

7、数据保护:在切割加工过程中,对被加工程序段和参数数据进行保护,不能进行修改,插入,删除等编辑操作。

8、运行方式:任意角度旋转,平移;指令倒走;比例缩放;快速校零瞬间完成。

9、回退功能:短路自动回退,消除短路后自动转为切割,也可按键手动回退;自动回退等待时间在1-99秒内任意设定。

10、断丝功能:按键控制XYUV四轴返回起始点。

11、清棱功能:段末高频延时消除钼丝滞后,可加工出清棱角工件,高频延时时间在0.1-9.9秒内任意设定。

12、锥度控制:具有一般等锥体加工控制功能和上下异型面加工控制功能。

13、停机控制:加工结束报警并输出机床停机信号。

14、断电保护:断电保存加工程序和加工状态,来电后从掉电处继续往下切割。

15、驱动方式:三相六拍,五相十拍(锥度)任选。

16、电脑传输:应答传输和同步传输兼容使用。

同步传输可根据电脑的速度来快速传输程序。

(此功能只有(HX-Z5,HX-A5)控制器具有)17、坐标自动清零:新工件加工时控制器内部坐标自动回零位,这样便与客户在加工过程的回原点操作。

SBC8600B 单板机 用户手册说明书

SBC8600B单板机用户手册版本1.1 – 2014年5月1日英蓓特科技有限公司 ii2014英蓓特科技有限公司版权所有© SBC8600B 用户手册版权声明:● SBC8600B 开发套件及其相关知识产权由深圳市英蓓特科技有限公司所有。

● 本文档由深圳市英蓓特科技有限公司版权所有,并保留一切权利。

在未经英蓓特公司书面许可的情况下,不得以任何方式或形式来修改、分发或复制本文档的任何部分。

● Microsoft, MS-DOS, Windows, Windows95, Windows98, Windows2000,Windows xp, Windows Embedded Compact 7 由微软公司授权使用。

版本更新记录:版本更新日期 描述 1.02012-12-21 初始版本 1.12014-5-1 文档修订英蓓特科技有限公司目录第1章概述 (1)1.1产品介绍 (1)1.2硬件特性 (1)1.2.1Mini8600B (1)1.2.2扩展板 (3)1.3硬件尺寸 (5)1.4配套模块支持情况 (7)第2章硬件系统 (8)2.1CPU (8)2.1.1CPU 介绍 (8)2.1.2CPU特性 (8)2.2 2.2外围芯片介绍 (9)2.2.1NAND Flash H27U4G8F2DTR-BC (9)2.2.2DDR H5TQ2G83CFR-H9C (10)2.2.3Ethernet AR8035 (10)2.2.4MAX3232 (10)2.3硬件接口 (11)2.3.1Mini8600B (11)2.3.2扩展板 (17)第3章LINUX操作系统 (25)3.1软件资源 (25)3.1.1软件资源的位置 (25)3.1.2BSP软件包 (26)3.2嵌入式L INUX的组成 (27)3.3开发环境搭建 (27)英蓓特科技有限公司3.3.1交叉编译工具安装 (27)3.3.2复制更多工具 (28)3.3.3添加环境变量 (28)3.4准备源代码 (28)3.4.1从产品光盘获取源代码 (29)3.4.2用git和repo工具获取源代码 (1)3.5编译 (3)3.5.1针对Linux系统 (3)3.5.2针对Android系统 (4)3.6系统定制 (5)3.6.1进入内核配置菜单 (5)3.6.2内核配置 (5)3.6.3编译内核 (6)3.7驱动介绍 (7)3.7.1BSP的所有驱动源码路径: (7)3.7.2NAND (8)3.7.3SD/MMC (9)3.7.4LCDC (10)3.7.5Audio in/out (10)3.8驱动开发 (11)3.8.1GPIO_keys驱动 (11)3.8.2GPIO_leds驱动 (16)3.9系统更新 (19)3.9.1TF卡系统映像更新 (19)3.9.2NAND Flash更新/恢复 (23)3.10显示模式配置 (25)3.11测试和演示 (26)英蓓特科技有限公司3.11.1LED测试 (26)3.11.2KEYPAD测试 (27)3.11.3触摸屏测试 (28)3.11.4背光测试 (28)3.11.5RTC测试 (28)3.11.6TF卡测试 (29)3.11.7USB DEVICE测试 (30)3.11.8USB HOST测试 (32)3.11.9AUDIO测试 (33)3.11.10网络测试 (34)3.11.11CAN测试 (36)3.11.12RS485测试 (37)3.11.13串口测试 (38)3.11.14蜂鸣器测试 (39)3.11.15CDMA8000-U模块 (39)3.11.16WCDMA8000-U模块 (39)3.11.17Android系统演示 (40)3.11.18TISDK系统演示 (41)3.12上层开发 (45)3.12.1LED应用程序开发示例 (45)3.12.2CAN应用程序开发示例 (46)3.12.3串行接口应用程序开发 (54)第4章WINDOWS EMBEDDED COMPACT 7 操作系统 (1)4.1软件资源 (1)4.1.1软件资源的位置 (1)4.1.2预编译映像和BSP (1)4.2系统开发 (3)英蓓特科技有限公司4.2.1集成开发环境安装 (3)4.2.2提取BSP及样例工程文件到集成开发环境 (3)4.2.3Sysgen & BSP编译 (4)4.2.4驱动介绍 (4)4.3系统映像更新 (5)4.3.1TF卡映像更新 (5)4.3.2NAND Flash映像更新 (10)4.4使用说明 (11)4.5应用开发 (11)4.5.1如何使用openGL ES demo (11)4.5.2应用程序接口与示例 (12)4.5.3GPIO应用程序接口与示例 (12)附录 (14)附录一安装U BUNTU L INUX系统 (14)附录二安装L INUX USB E THERNET/RNDIS G ADGET驱动 (26)附录三制作L INUX启动盘 (28)附录四搭建TFTP服务器 (34)附录五FAQ总结 (36)技术支持和保修服务 (37)英蓓特科技有限公司第1章概述1.1 产品介绍SBC8600B是英蓓特推出的一款基于AM335x的嵌入式单板机,它采用核心板Mini8600B加底板的分离式结构进行设计。

线切割单板机操作方法【图解】

一、操作方法:1、送多组数(如送数:1—12—18—28)首先按复位→清零→存贮→8→送数→再按复位→起条(显示12)→终条(显示1500)→存贮→8→送数→再按复位→起条(显示18)→终条(显示1500)→存贮→8→送数→再按复位→起条(显示28)→终条(显示1500),这样即可。

2、送一组数首先按复位→清零→存贮→8→送数→送完数理后按复位→清零→校零→NETS(7次)(检查所送的数是否正确)→复位→起条→终条→输入→2→进给→变频。

3、删除送错的数假如已送数(1→20→25),其中要删除(20→25)首先按复位→起条→20→终条1500→存贮→8→接着送数即可。

(也就是用后面的数覆盖前面的数)。

二、调节原则1、工件高度为50mm左右,钼丝直径在0.16mm时。

2、切割加工时,一般置“电压调整”旋钮2档,“脉冲幅度”开关接通1+2+2级。

3、“脉宽选择”旋钮3档,“间隔微调”旋钮中间位置,切割电流稳定在2.0A左右(不同高度工件详见“切割参数选择表”)。

4、新换钼丝刚开始切割时,加工电流选择正常切割电流的三分之一至三分之二,经十来分钟切割后,调至正常值,以延长钼丝使用时间。

扩展资料:线切割保养要点及注意事项1、操作者必须熟悉线床的操作技术,开机前应按设备润滑要求,对机床有关部位注油润滑(润滑油必须符合机床说明书的要求)。

2、操作者必须熟悉线切割加工工艺,恰当的选取加工参数,按元宝操作顺序操作,防止造成断丝等故障。

3、用手摇柄作储丝筒后,应及时摇柄拔出,防止储丝筒转动时将摇柄甩出伤人。

装卸电极丝时,注意防止电极线扎手。

换下来的废丝要放在元宝的窗口内,防止混入电路和走丝系统中造成电器短路、触电和断丝等事故。

注意防止因丝筒惯性造成断丝及传动件碰撞。

为此,停机时,要在储丝筒刚换向后再尽快按下停止按钮。

4、正式加工工件之前,应确认工件位置已安装正确,防止碰撞线架和因超程撞坏丝杆、螺母等传动部件。

5、尽量消除工件的残余应力,防止切割过程中工件爆炸伤人。

英蓓特 SBC8140 单板机 用户手册说明书

SBC8140单板机用户手册版本1.0 –2013年3月20日i 版权声明:●SBC8140开发套件及其相关知识产权由深圳市英蓓特科技有限公司所有。

●本文档由深圳市英蓓特科技有限公司版权所有,并保留一切权利。

在未经英蓓特公司书面许可的情况下,不得以任何方式或形式来修改、分发或复制本文档的任何部分。

●Microsoft, MS-DOS, Windows, Windows95, Windows98, Windows2000,Windows xp, Windows Embedded Compact 7 由微软公司授权使用。

免责声明:●产品附带光盘所提供的程序源代码、软件、资料文档等,深圳市英蓓特有限公司不提供任何类型的担保;不论是明确的,还是隐含的,包括但不限于合适特定用途的保证,全部的风险,由使用者来承担;如果程序出现缺陷,使用者承担所有必要的服务、修改和改正的费用。

版本更新记录:版本更新日期描述1.0 2013-3-20 初始版本目录第1章产品概述 (1)1.1 产品介绍 (1)1.2 包装内容 (1)1.3 产品特性 (2)1.3.1 Mini8510核心板 (2)1.3.2 扩展板 (4)1.4 接口分布 (5)1.5 系统框图 (6)1.6 硬件尺寸(毫米) (7)1.6.1 Mini8510核心板 (7)1.6.2 SBC8140的扩展板 (8)1.7 SBC8140支持的模块 (8)第2章硬件系统介绍 (10)2.1 CPU简介 (10)2.1.1 时钟 (10)2.1.2 复位信号 (10)2.1.3 通用接口 (10)2.1.4 显示子系统 (11)2.1.5 3D图形加速系统 (11)2.2 CPU周边芯片 (12)2.2.1 TPS65930电源管理芯片 (12)2.2.2 H9DA4GH2GJAMCR存储器 (13)2.2.3 DM9000以太网控制器 (13)2.2.4 FE1.1 USB集线器 (13)2.2.5 TFP410平板显示芯片 (13)2.2.6 MAX3232收发器 (13)2.3 Mini8510硬件接口和LED指示灯 (14)2.3.1 CN1 90pin DIP连接器(右列管脚) (14)2.3.2 CN2 90pin DIP连接器(左列管脚) (17)2.3.3 CN3 JTAG接口 (20)2.3.4 CN4摄像头接口 (20)2.3.5 LED指示灯 (21)2.4 扩展板接口 (22)2.4.1 电源接口 (22)2.4.2 TFT_LCD接口 (22)2.4.3 音频输出接口 (23)2.4.4 音频输入接口 (24)2.4.5 串行接口 (24)2.4.6 以太网接口 (24)2.4.7 USB OTG接口 (25)2.4.8 USB HOST接口 (25)2.4.9 SD卡接口 (25)2.4.10 LED指示灯 (26)2.4.11 按钮 (26)第3章Linux操作系统 (27)3.1 嵌入式Linux系统结构 (27)3.2 软件特性 (28)3.3 系统开发流程 (28)3.3.1 搭建开发环境 (28)3.3.2 系统编译 (29)3.3.3 系统定制 (32)3.4 驱动介绍 (33)3.4.1 NAND Flash驱动 (35)3.4.2 SD/MMC驱动 (36)3.4.3 显示子系统驱动 (37)3.4.4 视频采集驱动 (38)3.4.5 音频输入输出驱动 (39)3.5 驱动开发 (40)3.5.1 GPIO_Keys驱动 (40)3.5.2 GPIO_LEDs驱动 (45)3.6 系统更新 (49)3.6.1 SD卡系统更新 (49)3.6.2 NAND Flash系统更新 (57)3.7 显示模式配置 (59)3.8 测试和演示 (61)3.8.1 LED测试 (61)3.8.2 触摸屏测试 (62)3.8.3 RTC测试 (62)3.8.4 SD卡测试 (63)3.8.5 USB Device测试 (64)3.8.6 USB HOST测试 (65)3.8.7 音频测试 (66)3.8.8 网络测试 (68)3.8.9 摄像头测试 (69)3.8.10 CDMA8000-U模块测试 (69)3.8.11 WCDMA8000-U模块测试 (70)3.8.12 Android系统演示 (70)3.8.13 DVSDK系统演示 (72)3.9 应用程序开发 (74)第4章WinCE操作系统 (76)4.1 软件资源 (76)4.2 BSP软件包信息 (76)4.3 系统开发流程 (78)4.3.1 安装集成开发环境 (78)4.3.2 解压/复制BSP和例子工程 (78)4.3.3 Sysgen和BSP编译 (79)4.4 驱动介绍 (79)4.5 系统更新 (81)4.5.1 SD卡系统更新 (82)4.5.2 NAND Flash系统更新 (85)4.6 其他操作说明 (86)4.6.1 使用S-Video ................................................................... 错误!未定义书签。

EMA2440单板机用户手册

EMA S3C2440单板机 用户手册V1.0产品型号:EMA-S3C2440-SBC-V1广州英码信息科技有限公司(EMA)是一家从事嵌入式系统以及相关产品设计、制造的专业公司。

公司秉承“为客户利益而努力创新”的理念,为电子产品生产商、开发商提供专业的嵌入式产品解决方案,并为厂家提供ODM和OEM服务。

公司的嵌入式产品涉及动漫游戏机平台、多媒体广告机系统、多媒体便携式产品等当今涉及IT 产业嵌入式领域的新技术、新产品。

公司的研发项目组成员大部分具有硕士学历,在嵌入式系统设计领域拥有多年的经验。

目前我公司已自主研发设计多个嵌入式应用平台方案,并在实际产品中得到应用,并已经具备批量生产能力。

通过EMA的技术与服务,您将获得:1.更低的研发成本针对具有新技术、新产品研发需求的合作伙伴,EMA将致力于新技术、新产品解决方案的研发、服务和技术升级,让合作伙伴更专注于其自身优势领域,从而帮助合作伙伴在节省大量研发成本、降低研发风险的前提下,实现产业升级和产品创新。

2.更高的品质保证EMA所拥有的资深嵌入式研发团队和完善的技术培训体系,将为合作伙伴提供专业级的、高标准的产品品质保证。

3.更优质的服务EMA以专家级的技术手段和服务诚信的敬业精神,为客户提供全方位的技术支持与产品服务,包括技术支持、技术培训、软件升级等增值服务。

4. 更快的市场响应能力EMA针对新的市场需求为客户提供新产品决策支持,并帮助客户进行快速的技术和产品实现,以更快的速度引领市场。

第一章EMA-S3C2440单板机介绍 (5)1.1 EMA-S3C2440单板机简介 (5)1.1.1 前言 (5)1.1.2 EMA-S3C2440单板机外观 (6)1.1.3产品规格 (6)1.1.3EMA-S3C2440板子的特点 (8)1.1.4用户光盘资源说明 (8)1.2 硬件资源分配 (10)1.2.1 地址空间分配和片选信号定义 (10)1.2.2接口资源及按键说明 (11)1.3 linux 特性 (12)1.4 WindowsCE 特性 (13)第二章 EMA-S3C2440单板机的使用 (13)2.1串口连接 (13)2.2 PC 端USB 驱动安装 (16)2.3 启动 LINUX 和WINCE (21)2.3.1 启动LINUX (21)2.3.2 启动 WINCE (22)2.4 嵌入式Linux的应用介绍 (23)2.4.1如何利用剩余的Flash空间 (23)2.4.2如何自动运行应用软件 (24)2.4.3如何升级文件系统 (24)2.4.4铁电功能(可选) (24)2.4.5加密功能(可选) (25)2.4.6 扩展GPIO口的使用 (26)2.4.7 U盘的使用 (28)2.5 非操作系统下的外围资源测试 (28)2.5.1 运行测试程序 (28)2.5.2 相关外围资源测试 (31)2.6 使用SJF烧写文件 (33)2.6.1 烧写BIOS到NOR Flash (34)2.6.2 烧写BIOS到NAND Flash (38)2.7 通过英码bootloader烧写文件 (42)2.7.1 NAND 启动下烧写BIOS 到NAND和NOR (43)2.7.2 NOR启动下烧写BIOS 到NAND和NOR (46)2.7.3 如何使用自己的bootloader (46)第三章烧写和启动Linux (47)3.1 烧写 LINUX 内核 (47)3.2 烧写根文件系统 (48)3.3 运行Linux (50)第四章烧写 WINCE 和启动 WINCE (52)4.1 下载WINCE (52)4.2 烧写Wince (53)4.3 启动运行WINCE (53)附录 (55)vga板扩展插槽与GPIO对照表 (55)第一章EMA-S3C2440单板机介绍1.1 EMA-S3C2440单板机简介1.1.1 前言EMA-S3C2440单板机采用核心板+底板的模式,核心板为6层板,底板为2层板;严格按照3C认证和EMC认证要求,合理的布线使核心板具有最佳的电气性能和抗干扰性能,符合工业级要求。

Embest SBC6000X单板计算机说明书

SBC6000X WITH 4.3''LCD SBC6000X WITHOUTLCDSBC6000X WITH4.3"LCDSBC6000XSBC6000X Single Board Computer•ARM926EJ-S Single-board Computer based upon Atmel AT91SAM9261S•USB Host/Device, Ethernet, Serial Ports, LCD, SD, Audio, Keyboard…•Extended Precise RTC, RS485 with Isolation•Supports Linux 2.6 OS and WinCE6.0 OSEmbest SBC6000X Single Board ComputerDescriptionEmbest SBC6000X is an embedded single board computer using Atmel’sAT91SAM9261S microprocessor with low power and high reliability. The board is a compact board with various peripheral interfaces including USB Host/Device, Ethernet, LCD/Touch Screen, Serial ports, Keyboard, Audio, SPI, SD and BUS. It’s peripheral interfaces features ESD protection. The board is capable of supporting both Windows CE 6.0 and Linux 2.6.24 OS and Embest provides BSP package, user manual and some other tools and documents to help customer better understand this board. User can use Microsoft EVC or provided linux tool chain for development to speed your time to market.The SBC6000X has various industrial Bus interfaces which can work stably in -10℃~70℃temperature or in any rigorous environment, specially some fields needs high requirements for communication, such as industrial field control, intelligent instrument, industrial control terminal and car electronics..Hardware FeaturesThe Atmel AT91SAM9261S processor is an ARM926EJ-S based high-performance 32-bit RISC Microcontroller with 16K byte instruction and 16K byte data cache memories; it is pin-to-pin compatible with the AT91SAM9261. It has additional 32K Bytes ROM, 16K Bytes SRAM embedded memories and can operate at 210 MIPS with a 190 MHz clock. Its extensive peripheral set includes USB 2.0, External Bus Interface, LCD Controller, Bus Matrix, System Controller, Reset Controller, Shutdown Controller, Clock Generator, Power Management Controller, Advanced Interrupt Controller, Debug Unit, Periodic Interval Timer, Watchdog Timer, Real-Time Timer, Three 32-bit PIO Controllers, Nineteen Peripheral DMA Channels (PDC), Multimedia Card Interface (MCI), Three Synchronous Serial Controllers (SSC), Three Universal Synchronous/Asynchronous Receiver Transmitters (USART), Two Master/Slave Serial Peripheral Interface (SPI), One Three-channel 16-bit Timer/Counters (TC), Two-wire Interface (TWI), IEEE 1149.1 JTAG Boundary Scan.The SBC6000X board is integrated with AT91SAM9261S microcontroller, Nand Flash, EEPROM and SDRAM and various other peripheral interfaces. This board is characterized as follows:•Dimensions: 106.4mm x 96mm•Working temperature: -10~70 Celsius•Power supply: +12V•Power output interface: +5V and Vin (±5%)•Atmel AT91SAM9261S (ARM926EJ-S core with MMU capable of 200MHz operation) •64Mbyte SDRAM (2*16-bit, support up to 128Mbyte)•128Mbyte Nand Flash (support up to 256Mbyte)•2Kbit EEPROM•4/8Mbyte DataFlash (bootable, Reserved for soldering)• 1 2*20-pin LCD interface•Touch panel (4-channel 12-bit ADC)• 1 SPI interface• 1 10M/100M Ethernet interface (RJ45)• 3 serial ports (COM0: 3-wire Debug serial port, COM1: 5-wire RS232/TTL serial port, COM2: 5-wire RS232/TTL/RS485 serial port)• 2 USB host and 1 USB device• 4 x 4 keyboard interface•Audio Input/Output Jacks•RTC (battery backed)•SD card socket•LED (CPU working station indicator)• 3 Buttons (two for user defined, one for Reset)• 1 Power switch•16 GPIOs (10 from CPU, 6 from extension)•BUS interface (with buffer)Onboard Interfaces and ConnectorsFunction DiagramDimensionSoftwareOS Item Features DescriptionVersion u-boot 1.3.4 Boot up mode Support booting from NandFlash or SD cardDownload modeSupport downloading kernel and file system fromEthernetUpdating kernel Support programming kernel image into NandFlashStartup codeUpdating file systemSupport programming Yaffs2 file system intoNandFlashVersion Linux 2.6.24 File system ROM/CRAM/EXT2/RAMDISK/YAFFS2/FAT32SerialThree serial ports drivers, two 5-wire serial portshave hardware stream controlRTCHardware clock driver, save and restore systemclockEthernet 10/100M Ethernet (DM9000) driver LCD LCDs driver Touch screen Touch screen driver Audio Audio output driver MMC/SD MMC mode driver USB host USB host driver, can support USB device hot plug USB device USB device driver Keypad 4*4 keyboard driver EEPROM Provide EEPROM read and write driver GPIO Provide driver Kernel and DriversBuzzer Provide driver File system Format yaffs2 file system, can be read and writtenNetwork protocol and applications TCP/IP Complete TCP/IP protocolNetwork Ping Ping command, used in checking systemIfconfig, route, inetdUsed in network configuration and relative service programLogin, sh, echo,discardLogin and other programSystem configuration and serviceWebserver Use apache-1.3.41 Basic commandCat, chmod, discard, echo, flashwrite, flashfsd, free, genhtml, init, kill,loader, Ls, mkdir, mount, ps, reboot, rm, smanaged, sysconf, yes, insmod, lsmod, rmmod Linux command LinuxGraphics libraryGTK2.0+graphicsDevelopment libraryHas already transplanted into systemItemFeatures Description Version eboot (WinCE 6.0)Boot up mode Support booting up from NandFlash or SD card Startup codeDownloadmodeSupport downloading NK from Ethernet, SAM-BAVersion WinCE 6.0 Serial Three serial ports driver, one 3-wire and two 5-wire RTC Hardware clock driver, save and restore clock Ethernet 10/100M Ethernet (DM9000A) driver LCD/TSP LCD and Touch screen driver Keyboard 4*4 keyboard driver Audio Audio output driver MMC/SD Include PDC and SDIO two modes driverUSB hostUSB host driver(Support USB mouse and USB keyboard)USB device USB device driver WinCEKernelGPIO GPIO driverOrder InformationOrder No.T6010073ItemEmbest SBC6000X Single Board Computer (Standard Configuration) Configurationz SBC6000X board z 1 serial cable z 1 net cablez 1 USB cablez 12V power adapterz 1 CD with product referenceOptions. 3.5”/4.3”/5.6”/7”LCDEmbest Info&Tech Co., LTD.Room 509, Luohu Science&Technology Building, #85 Taining Rd., Shenzhen, Guangdong, China 518020 Tel: +86-755-25635656/25636285 Fax: +86-755-25616057Email: ******************** /englishSBC6000X WITH 4.3''LCD SBC6000X WITHOUTLCDSBC6000X WITH4.3"LCDSBC6000X。

深圳市天漠 SBC8530 单板机 说明书

SBC8530单板机Overview深圳市天漠科技有限公司概述SBC8530单板机是深圳天漠科技有限公司基于Jorjin AP Module推出的一款体积小巧、接口形态与BeagleBoard-XM完全类似的ARM Cortex-A8硬件开发平台,其功能全面,接口丰富,完美展现了TI DM3730处理器的强大,以其独特的多功能模块组合,在一些体积要求小和处理能力有更高要求的嵌入式系统应用场合发挥着独特的优势。

Jorjin AP Module是POP封装的,即DM3730/AM3715背上一片MCP(DDR+NANDFlash),再加上TI的电源管理芯片TPS65950组成的一片体积仅为29.5*22*2.8mm的最小系统模块。

SBC8530正是基于这样的一个"芯片"模块,配上Jorjin的WIFI+BT+FM三合一的WG7310-0A模块,在最小的体积上面实现最全的功能!产品示意图总体系统结构框图MMCUART440pin Extension ConnectorGPIO UART3DSSRJ45 ConnectorUART1MCBSP1SPI1I2C2SPI1 CameraUSB2HSTVS-Video LAN9514USB33204 Port USBFPC HeaderHDQMMC2 BT_URAT2TPS65950Jorjin AP Module系统框图硬件概述处理器z TI DM3730/AM3715z1GHz ARM Cortex™-A8 Corez800-MHz TMS320C64x+™ DSP Core (only for DM3730)z NEON™ SIMD Coprocessorz POWERVR SGX™ Graphics Accelerator存储器z512M 32位 DDR SDRAM 200MHZz512M 16位 NAND Flash音频/视频接口z S-VIDEO接口z HDMI(DVI-D)接口,默认支持分辨率1280*720,码率30fps的DVI-D高清信号z24位真彩色LCD接口(含4线触摸屏接口,分辨率支持最高可达2048x2048),支持天漠4.3寸、7寸LCD液晶屏z音频3.5mm输入接口z双声道音频3.5mm输出接口z串口:UART1,5线串口,TTL电平(蓝牙占用)UART2,5线串口,TTL电平(可扩展接口)UART3,5线串口,RS232电平(调试占用)UART4,3线串口,TTL电平(可扩展接口) z USB接口:1 x USB2.0 OTG, High-speed,480Mbps4 x USB2.0 HOST, High-speed,480/4Mbpsz TF卡接口z RJ45以太网网络接口,10/100Mbpsz无线WIFIz蓝牙z FM调频(暂未调通)z1路McSPI接口z1路McBSP接口z1路I2C接口z1路HDQ接口(单总线接口)输入接口z1路CAMERA接口(可外接CCD和CMOS摄像头)z3个按键(RESET、MENU、BACK)LED指示灯z1个电源指示灯z1个系统指示灯z1个用户自定义灯电气参数:z工作温度:-30 ~ 80℃z环境湿度:20% ~ 90% ,非冷凝z机械尺寸:86mm x 86mmz电气指标:+********PCB机械尺寸(86mm*86mm)软件概述Linuxz版本 linux 2.6.32z交叉编译工具版本:arm-eabi-gcc 4.4.0z启动方式:网络、TF卡或NAND中启动引导Linux系统z更新方式:网络或TF卡更新映象z文件系统格式:Ramdisk文件系统、UBI文件系统z设备管理支持:udev设备管理器z文件系统支持:ROM/CRAM/EXT2/EXT3/FAT/NFS/JFFS2/UBIFSz驱动支持:Serial、RTC、NAND、DVI、LCD、MMC、USB、LED、Camera、S-Video out、WIFI、Bluetooth、触摸屏、Key、音频、网络z电源管理:背光管理z源码:提供Linux板载接口驱动z测试例程:键盘测试,LED测试,摄像头测试Android2.2z内核版本:Linux 2.6.32z驱动支持:Serial port、RTC、Ethernet、Nand Flash、LCD、Touch screen、MMC/SD (支持 TF card 和 iNAND)、USB OTG、USB EHCI、Audio input/output、keypad、LED、WiFi(仅提供库文件)、Bluetooth(仅提供库文件)、2D/3D(仅提供库文件) z电源管理:背光管理z应用支持:音视频播放、录音、图片浏览、网页浏览、录音、camera拍照/录像、GPS定位及其他Android自带的功能Wincez版本:WinCE6.0z启动方式:TF卡或NAND中启动引导系统z更新方式:TF卡更新映象z文件系统格式:支持ROM文件系统(可读写),支持HIVE注册表z系统特性:支持.NET Compact Framework 3.5及KITL内核调试,支持微软的远程调试工具对目标板的文件、注册表、进程及线程的管理z电源管理:背光管理、电池管理、休眠\唤醒z驱动支持:Serial、RTC、NAND、LCD、MMC、USB、LED、Camera、S-Video、WIFI(仅提供库文件)、Bluetooth(仅提供库文件)、2D/3D、触摸屏、Key、音频、网络z交叉编译工具版本:VSS2005 + PB6.0-R3z源码:提供Wince6.0 BSP源码包(包含驱动源码)及SDK安装z测试例程:GPIO应用例程。

深圳市英贝德 单板机产品软件升级技术 说明书

英贝德科技嵌入式系统解决方案单板机产品软件升级技术说明书(Win CE篇)V1.02版本信息:版本日期备注V1.00 2008-03-06 完成说明书第一版制作V1.01 2008-03-13 修改升级流程图和强制功能说明V1.02 2008-04-16 修改部分细节说明不详之处1.前言 (3)2.升级原理介绍 (3)2.1基本原理 (3)2.2生成文件流程图 (3)2.3升级流程图 (4)3.配置文件生成软件介绍(EBDSerialID.exe) (5)3.1技术特征 (5)3.2 EBDSerialID.exe软件界面 (5)3.3字段功能说明 (6)3.4细则 (7)4. 升级监控程序介绍(EBDUpdate.exe) (9)4.1 技术特征 (9)4.2 升级流程图 (9)4.3细则 (10)单板机产品软件升级解决方案是英贝德科技嵌入式系统解决方案旗下的方案之一,是解决嵌入式系统设备“在应用编程(IAP)”的优秀方案。

它可以轻松实现使用SD卡、CF卡、U盘等热插拔存储设备对操作系统和应用软件的在系统升级。

这可以大大节省系统维护成本、提高系统工作效率。

适用于工控、医疗、监控、数据采集等各类嵌入式系统设备的升级更新。

《单板机产品软件升级技术说明书(Win CE篇)》主要介绍Win CE操作系统和应用软件升级方案的技术性内容,帮助技术人员了解此方案的工作原理和技术特性。

关于软件升级的操作方法请参见《单板机产品软件升级操作手册(Win CE 篇)》。

如有疑问请与英贝德科技技术支持部联系。

2.升级原理介绍2.1基本原理在Win CE操作系统内部已经集成了内核升级监控程序EBDUpdate.exe,并在系统运行期间一直处于监控状态。

当有可热插拔存储设备(如U盘、SD卡、CF卡等)插入时,监控程序会自动检测存储设备中是否满足升级条件,并做相应的处理。

即根据存储设备内的配置文件、内核校验文件以及用户的选择,判断是否升级当前系统,若确认升级,则将内核文件和配置文件中的数据写到Flash中,完成系统升级。

HS98Z单板控制器说明书

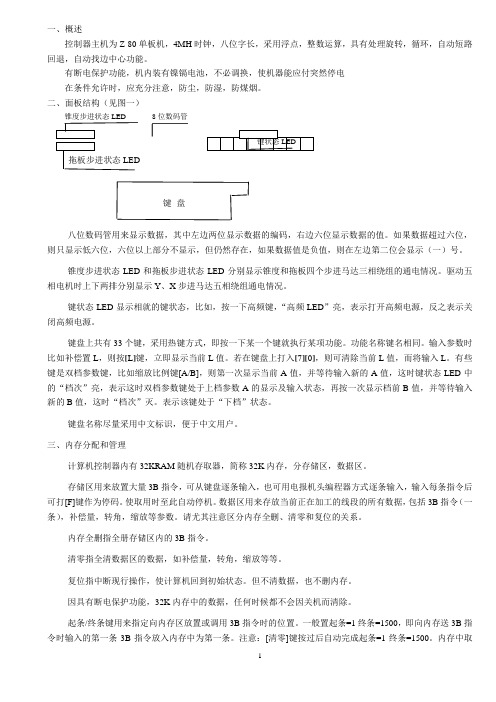

一、概述控制器主机为Z-80单板机,4MH时钟,八位字长,采用浮点,整数运算,具有处理旋转,循环,自动短路回退,自动找边中心功能。

有断电保护功能,机内装有镍镉电池,不必调换,使机器能应付突然停电在条件允许时,应充分注意,防尘,防湿,防煤烟。

二、面板结构(见图一)8位数码管锥度步进状态LED和拖板步进状态LED分别显示锥度和拖板四个步进马达三相绕组的通电情况。

驱动五相电机时上下两排分别显示Y、X步进马达五相绕组通电情况。

键状态LED显示相就的键状态,比如,按一下高频键,“高频LED”亮,表示打开高频电源,反之表示关闭高频电源。

键盘上共有33个键,采用热键方式,即按一下某一个键就执行某项功能。

功能名称键名相同。

输入参数时比如补偿置L,则按[L]键,立即显示当前L值。

若在键盘上打入[7][0],则可清除当前L值,而将输入L。

有些键是双档参数键,比如缩放比例键[A/B],则第一次显示当前A值,并等待输入新的A值,这时键状态LED中的“档次”亮,表示这时双档参数键处于上档参数A的显示及输入状态,再按一次显示档前B值,并等待输入新的B值,这时“档次”灭。

表示该键处于“下档”状态。

键盘名称尽量采用中文标识,便于中文用户。

三、内存分配和管理计算机控制器内有32KRAM随机存取器,简称32K内存,分存储区,数据区。

存储区用来放置大量3B指令,可从键盘逐条输入,也可用电报机头编程器方式逐条输入,输入每条指令后可打[F]键作为停码。

使取用时至此自动停机。

数据区用来存放当前正在加工的线段的所有数据,包括3B指令(一条),补偿量,转角,缩放等参数。

请尤其注意区分内存全删、清零和复位的关系。

内存全删指全册存储区内的3B指令。

清零指全清数据区的数据,如补偿量,转角,缩放等等。

复位指中断现行操作,使计算机回到初始状态。

但不清数据,也不删内存。

因具有断电保护功能,32K内存中的数据,任何时候都不会因关机而清除。

起条/终条键用来指定向内存区放置或调用3B指令时的位置。

046-单板说明书(中文)

支架,此时应保证光电开关支架保持水平,如果两侧前墙不在同一平 面上则需使用适当的衬垫加以调整从而保证光电开关支架的伸出长 度保持一致。使用 M6×30 的螺栓把光电开关安装在光电开关支架的 内侧。

2)接线 接线时打开机头灯罩,在线路板找到标有“光电开关”字样的接 线端子。使用十字头螺丝刀连接双芯平行信号线的一端。然后将平行 信号线引至墙壁支架处,再并联分成两根信号线,分别接至两只光电 开关的接线端子上。两根信号线不分极性,可随意连接。 四、停电自锁 如果当您的车库处于停电状态,车库门门体位于开门状态时, 可以手动拉动拉绳,使离合器与链接头脱开,然后手动推动门体使其 向下运动至关门位置,门体会自动锁在限位孔(安装工在安装现场根 据门关时离合器提拉块的实际位置用电钻钻一个直径为 8mm 的孔)。 五、维修保养 每月一次检查开门机开、关门行程是否变化,遇障保护是否灵敏, 门体是否平衡良好,并及时进行调整,保持开门机的最佳工作状态。 必要时请专业维修人员进行检修、调试。 六、 技术参数

a、电源电压:AC220V 50Hz b、电机输出扭矩:6N•m/8N•m c、遥控距离:≥20m d、起闭速度:80mm/s

七、常见故障处理

故障现象

故障原因

开门机不能运行,LED •开门机没有接通电

指示灯无显示

源

开门机不能运行,LED •行程调节错误

指示灯快速闪亮

开 门 未 到 位 停 止 运 •门体运行阻力大于

光电开关是一种通过在门洞两侧提供一束不可见光来实现非接 触性安全保护的系统,即当门体在关门过程中如果通道上有人或其他 障碍物阻断光束,门体应立即停下来,然后在两秒钟内反方向运行, 并返回到全开的位置,从而达到安全保护目的。

1)定位光电开关 光电开关支架距离地面的高度为 150mm,并尽可能使其位置远离 门洞,从而避免阳光的照射。使用自攻螺钉或膨胀螺钉固定光电开关

新世纪单板控制器说明书

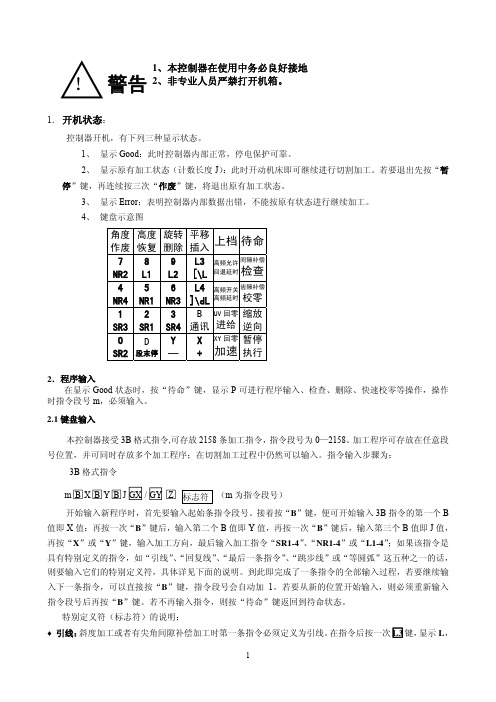

△!警告 1. 开机状态:控制器开机,有下列三种显示状态。

1、 显示Good :此时控制器内部正常,停电保护可靠。

2、 显示原有加工状态(计数长度J ):此时开动机床即可继续进行切割加工。

若要退出先按“暂停”键,再连续按三次“作废”键,将退出原有加工状态。

3、 显示Error :表明控制器内部数据出错,不能按原有状态进行继续加工。

4、 键盘示意图 角度 作废 高度 恢复 旋转 删除 平移插入上档待命7 NR2 8 L1 9 L2 L3 [\L 高频允许回退延时间隙补偿检查4 NR45 NR16 NR3 L4 ]\dL 高频开关高频延时齿隙补偿校零1 SR32 SR13 SR4 B 通讯UV 回零进给缩放逆向O SR2 D段末停 Y — X + XY 回零加速暂停执行2.程序输入在显示Good 状态时,按“待命”键,显示P 可进行程序输入、检查、删除、快速校零等操作,操作时指令段号m ,必须输入。

2.1键盘输入本控制器接受3B 格式指令,可存放2158条加工指令,指令段号为0—2158。

加工程序可存放在任意段号位置,并可同时存放多个加工程序;在切割加工过程中仍然可以输入。

指令输入步骤为: 3B 格式指令m □B X □B Y □B J □GX /□GY □Z (m 为指令段号)开始输入新程序时,首先要输入起始条指令段号。

接着按“B ”键,便可开始输入3B 指令的第一个B 值即X 值:再按一次“B ”键后,输入第二个B 值即Y 值,再按一次“B ”键后,输入第三个B 值即J 值,再按“X ”或“Y ”键,输入加工方向,最后输入加工指令“SR1-4”、“NR1-4”或“L1-4”;如果该指令是具有特别定义的指令,如“引线”、“回复线”、“最后一条指令”、“跳步线”或“等圆弧”这五种之一的话,则要输入它们的特别定义符,具体详见下面的说明。

到此即完成了一条指令的全部输入过程,若要继续输入下一条指令,可以直接按“B ”键,指令段号会自动加1。

虎兴单板机说明书

虎兴单板机说明书1.键盘操作SCB-1单板机键盘参见附录三.键盘操作参见附录五。

1)状态设置键MON与USE监控系统采用设置待命状态的方法实现一键两用。

按MON键进入待命状态0,显示器提示符为“P”,这时各功能键执行第一功能;按USE键进入待命状态1,显示器提示符为“P.”,这时各功能键执行第二功能。

系统复位时自动进入待命状态0,显示“CPU—51”。

按这两个键可以退出当前的键功能,返回相应的待命状态。

2)数字键0~F数字键用于输入地址、数据或修改指令机器码。

输入的数字立即在显示器上显示,左四位是地址,右两位是指令或数据。

3)检查命令键EXA第一功能:进入存储器检查功能,检查外部存储器(含I/O端口)或内部存储器的内容。

第二功能:E2PROM写入。

4)写入命令键WRI第一功能:在输入或修改存储器内容时确认数据写入。

第二功能:与上位机进行串行通信的数据发送命令。

5)倒后检查/串行接收命令键RDS第一功能:由EXA命令进入检查功能后,RDS用于地址减一的检查。

第二功能:进入串行通信的等待接收状态,用于从上位机接收程序或数据。

6)传送地址设定键[F]为数据块传送(或E2PROM编程)设定源块首、末地址与目标块首地址。

输入操作顺序是:[源块首地址][F][源块尾地址][F][目标块首地址]MOV7)块传送命令键MOV第一功能:数据块传送。

第一功能:E2PROM编程。

8)执行程序命令键EXE第一功能:从指定地址开始连续执行程序。

第二功能:单步执行程序。

用单步功能须先将S2左边两针短接。

2.使用上位机编程、汇编及传送程序使用SCB—I单片单板机,可以由上位机进行编程和汇编,并通过串行口将目标程序下载到单板机执行。

单板机WLT_VGA使用说明

DB9FM 信号定义

引脚号 2 3 5

广州市微嵌计算机科技

母头(面对观察) 线的颜色 黑 橙 黄

信号意义 TX RX GND

电话: 020‐38497067

2007‐1‐21

棕 类 PS/2M 信号定义

WLT_TFT800×600 工业触摸屏 LCD 一体化电脑

GND

路只接 TTL 电平。 z 可由 SPI 口扩展 CAN 智能接口板(winCE 系统内已集成驱动)。 z 由 USB 集线器 AU9254 扩展而来的三个 USB HOST 接口,可同时连接 USB 鼠标,键

盘,及 U 盘。 z 一路 USB DEVICE 接口,支持 Activesync 可以和 PC 机同步通信和联调应用程序。 z 一路 10M 的以太网络接口。 z SD/MMC 接口,支持 SD 卡和 MMC 卡。 z 触摸屏接口,支持表面声波触摸和四线电阻式触摸屏(winCE 系统内已集成驱动)。

或广州永安的 ETT5001S 即可。如果用户想使用其他型号的声波触摸屏可以向我公司定 做驱动。如

公司 成都吉瑞公司

网址

广州永安伟业触摸电脑有限公司

下面以广州永安伟业触摸电脑有限公司的串口显示器(使用 5001S 控制器)为例说 明:

应用领域

工业控制,检测设备,仪器仪表,安全监控,医疗器械,智能终端等产品嵌入式高 端应用。

支持 CAN 方便客户构建现场总线网络。

工作条件

12VDC,电流:500mA 工作温度:‐10℃~70℃

广州市微嵌计算机科技

电话: 020‐38497067

2007‐1‐21

PCB 图及端口介绍

z 可完美支持 WindowsCE .NET 5.0 操作系统。 z 用户可将精力集中在应用程序相关的技术开发上,而无须关心复杂、费心的硬

联智无限 DG930X 单板计算机 说明书

Building Networks For Device Making Usability For People DG930X单板计算机用户手册(Ver 1.2)最后修改时间:2007年09月26日版权所有,不得复制电话:************,82317786h ttp://广州市联智电子科技有限公司广州市天河区中山大道中77号时尚明苑1栋501,512室S*********************D*********************目 录一、DG930x-SBC概述1.1 DG930x-SBC开发套件构成1.2 DG930x-SBC开发板组件1.3 软件特性二、DG930x-SBC硬件描述2.1 EP9301/EP9302微处理器2.2 Flash存储器2.3 SDRAM存储器2.4 异步串行通讯口2.5 10M/100M以太网接口2.6 USB接口2.7 ADC接口2.8 系统总线驱动2.9 JTAG接口2.10 音频接口三、Linux在超级终端的启动四、跳针及连接器指示五、 Linux的烧写与运行5.1 RedBoot概要5.2通过RedBoot下载,烧写,运行Linux5. 3 Linux内核配置及编译指南5. 4执行用户应用程序附录技术支持一、DG930x-SBC概述首先欢迎选购广州联智电子有限公司出品的DG930x-SBC单板机。

DG930x-SBC为广州联智电子科技有限公司推出的低成本,高性能,适于网络,音频及USB Host应用开发的ARM9产品!DG930x开发板现在已全面支持Linux 2.4.19,Linux 2.4.211.1 DG930x开发套件构成DG930x-SBC是一个完整的ARM9平台,包含开发嵌入式系统需要的如下部件:——DG930x-SBC单板计算机一块——详细的资料光盘(包含linux 2.4.21内核源代码及Dg930x开发板各接口驱动源码,各种辅助开发工具等)详细的光盘内容如下图用户需自备9V直流输出的稳压电源和9针的RS-232C的串口线1.2 DG930x-SBC组件主要包含以下组件:z Cirrus Logic公司的Ep9301/Ep9302 Arm9 处理器z16MB的Flash,用户可选择2M-16Mz32MB SDRAMz两个RS232的串行接口z1个自适应的10M/100M以太网接口z24个引出的GPIO引脚,支持用户外接z标准的JTAG接口z2个USB hostz5路12 bit 的模拟输入z引出的SPI及IIS音频接口z立体声音频输入输出,可演示U盘音乐(MP3,WAV)及录制WAV z串行EEPROM接口1.3 软件资源z支持Linux2.4.21z支持Linux2.6.8,z Linux download 工具z Redboot bootload源代码z提供驱动程序如下:z1: AC97音频驱动z2: USB 键盘鼠标驱动串口驱动z3: 网络接口驱动z4: USB HOST 驱动z5: U盘驱动z6: MTD驱动(linux)z7: 8* 8键盘接口驱动z提供详细的内核编译文档及各种评估应用程序z编译完好的支持各种外设的bin文件z其他有用的开发资料及应用程序源代码二、DG930x-SBC硬件描述DG930x-SBC如下图:资源描述如下:2.1 EP9301/EP9302微处理器EP9301/EP9302是Cirrus Logic公司新近推出的系列arm9芯片中的一种极具价格优势的处理器,它的高性能设计是许多消费和工业电子产品的理想选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一部分:使用和操作说明HX-Z5(HX-A5)型控制器是HX-Z(HX-ZA)型控制器的升级版。

HX-Z(HX-ZA)型控制器的操作可参照HX-Z5(HX-A5)型控制器使用说明。

HX-A5(HX-ZA)型是直线控制器,阅读使用说明时可省略锥度部分。

第一章概述HX-Z5(HX-A5)线切割电脑控制器采用MSC-52系列单片机为主机,性能稳定,工作可靠,体积小,价格低。

是目前国内性能价格最理想的电火花线切割控制器。

一、主要功能与技术指标1、并行工作:加工控制同时可输入编辑程序和进行快速校零工作。

2、程序容量:2158条加工指令。

3、输入方式:键盘,纸带和直接与编程机通信。

4、最大控制长度和圆弧半径:最大长度为10米,最大圆弧半径为100米。

5、间隙补偿:3B直接间隙补偿:补偿量为0-9999um。

6、齿隙补偿:用于提高旧机床的侍传动精度,补偿量为0-49um。

7、数据保护:在切割加工过程中,对被加工程序段和参数数据进行保护,不能进行修改,插入,删除等编辑操作。

8、运行方式:任意角度旋转,平移;指令倒走;比例缩放;快速校零瞬间完成。

9、回退功能:短路自动回退,消除短路后自动转为切割,也可按键手动回退;自动回退等待时间在1-99秒内任意设定。

10、断丝功能:按键控制XYUV四轴返回起始点。

11、清棱功能:段末高频延时消除钼丝滞后,可加工出清棱角工件,高频延时时间在0.1-9.9秒内任意设定。

12、锥度控制:具有一般等锥体加工控制功能和上下异型面加工控制功能。

13、停机控制:加工结束报警并输出机床停机信号。

14、断电保护:断电保存加工程序和加工状态,来电后从掉电处继续往下切割。

15、驱动方式:三相六拍,五相十拍(锥度)任选。

16、电脑传输:应答传输和同步传输兼容使用。

同步传输可根据电脑的速度来快速传输程序。

(此功能只有(HX-Z5,HX-A5)控制器具有)17、坐标自动清零:新工件加工时控制器内部坐标自动回零位,这样便与客户在加工过程的回原点操作。

(此功能只有(HX-Z5,HX-A5)控制器具有)二、系统结构与工作原理1、硬件结构控制器由78E58单片机,存储器,键盘显示电路,通信接口,变频电路与步进驱动电路构成。

2、工作原理控制器有待命,上档和第三功能三种运行状态:在待命状态下可进行程序输入,检查,修改,插入,删除和恢复操作以及执行正割,倒割等功能。

在上档状态下可执行电报头程序输入,编程器数据通信,程序作废,校零;旋转、平移,缩放操作,间隙补偿量的设置等等功能在第三功能状态下操作。

一般线切割控制器的监控与加工运行状态是互斥的,即加工控制时,不能输入加工程序,而该控制器在加工控制的同时可输入其它程序,还可进行快速校零运算:这对用户来说是很有益的。

第二章 操作说明一、开机状态控制器开机,有下列三种显示状态。

1、显示Good 。

此时控制器内部正常,停电保护可靠。

2、显示原有加工状态(计数长度J )。

此时开动机床即可继续进行切割加工。

暂停后,连续按三次3、显示Error 。

表明控制器内部ROM 数据出错,不能按原有状态进行继续加工。

二、控制器键盘布局如下:三、正常待命和指令执行状态下显示在待命状态下,有两种显示状态,正常待命和指令执行状态。

1、正常待命此状态下,控制器只显示一个“P ”值,同时按“X ”或“Y ”键时显示的是总的Y 轴走过的步数,当切换到上档“P.”状态后,按“X ”或“Y ”键时显示的是总的UV 轴走过的步数。

同时此状态下,可以输入据有的功能参数值和控制状态,也可以删除它们。

2、执行状态此状态时的待命状态不再是显示“P ”值,而是显示正在执行的指令的计数长度,即J 值,同时还有指令段号和加工指令。

缩 放 高度 补偿 参数平移 旋转调速7 NR2 8 L1 9 L2 L3 L上 档待 命4 NR45 NR116 NR3 1 SR3 2SR1 3 SR4 0 SR2D 退出通讯 B L4 ()DL 恢复 插入 作废 删除 校零 检查 逆割 进给 暂停 执行 设置 高频J”和“U”之间切换,同时可能数值也在变换,表示控制器在显示下工件面的指令和显示上工件面的指令之间切换;当显示符号“J”时,表示显示的是下工件面的指令,当显示符号“U”时,表示显示的是上工件面的指令。

此时按X”值或“Y”值,并且还有指令特定符。

具体显示的是上工件面还是下工件面,取决于在待命状态时,控制器是处于哪一种状态;若处于显示下工件面状态,则此时显示的是当前正在执行的指令的下工件面的“X”值或“Y”值,若处于显示上工件面状态,则此处显示的是上工件面正在执行的指令的“X”值或“Y”值。

四、程序输入与编辑在显示Good P后可进行程序输入、检查、插入、删除、快速校零等操作,操作时指令段号m,必须输入。

1、键盘输入程序本控制器接受3B格式指令可存放2158条加工指令,指令段号为1~2158。

加工程序可存放在任意段号位置,并可同时存放多个加工程序;在切割加工过程中仍然可以输入。

指令输入步骤为:(1)3B格式指令m X Y J (m为指令段号)开始输入新程序时,首先要输入起始条指令段号。

接着按3B指令的第一个B值即X值;再按一次B值即Y值,再按一次B值即J值,再按SR1-4”、“NR1-4”或“L1-4”;如果该指令是具有特别定义的指令,如“引线”、“回复线”、“最后一条指令”或“等圆弧”、“跳步线”这五种之一的话,则要输入它们的特别定义符,具体详见下面的说明。

到此即完成了一条指令的全部输入过程,若要继续输入下一条指令,可以直接按1。

若要从新的位置开始输入,则必须重新输入指令段号后再按特别定义符(标志符)的说明:◆引线(显示L):斜度加工时也称自斜线在指令后按一次L”,表示该指令为引线。

◆跳步线(显示JL):用于加工跳步模;在执行跳步线时不能装钼丝。

JL”,表示该指令为跳步线。

◆等圆弧加工指令(显示DL)P标有该符号的指令在斜度加工时都作等圆弧处理。

DL”,表示该指令为等圆弧加工。

◆暂停符/回复线(显示END):与引线对应使用。

D单独使用,表示暂停符。

键,显示“END”,表示该指令为回复线。

◆停机符(显示AEND):有时也与引线配合使用兼作回复线功能。

在指令后按两次AEND”,表示该指令为最后的指令,当执行完这条指令后,控制器将输出关机床信号。

注意:每个程序中可设置暂停指令,输入完毕则必须在程序末设置停机指令。

设置步骤为按停机符,END)或全停符,AEND)。

(2)在加工时输入程序加工时,16位显示器显示当前加工状态。

按待命键显示当前加工状态,再按数字键(输入指令起始段号)显示器左4位显示输入的起始段号,此时可按3B格式输入指令:一条输入完后按B键段号自动加1,接着可输入下一条指令。

到段末后一定要输入停机符D或DD。

(3)在显示Good状态时输入程序按待命键显示器显示P,再按数字键输入起始段号后可按3B格式输入指令。

2.检查B值即X B值即Y B值即J后则显示加工方向和加工指令,如是特别定义的指令,则同时显示该指令的特别定义符。

到此该指令已检1,同时显示下一条指令的第一个B则每过5秒后,控制器会自动显示下一项内容,与按检查键的效果相同。

3.插入(显示提示符InC)若要在某个段号处插入一条指令,同时将该段号后面的指令向后移动一条,则可以使用插入功能。

具INC“,表示已插入成功,此时该段号处的指令为空,再使用键盘输入指令法将需要插入的指令输入到该段号处即可。

4.删除(显示提示符DEL)若要将某个段号处的指令删除,同时将后面的指令向前移过来,则可以使用此功能,具体操作为:在DEL”,表示已删除成功,此时该段号处已经是后面的一条指令。

5.修改以要修改的段号为段号,按输入指令的方法把这条指令修改为正确的指令。

另外在检查的时候发现这条指令没有停机符,可按6.作废若要将某一段段号内的指令全部作废,使它们全部无效,则可以使用此作废功能,具体操作为:在待命状态下,再输入要作废程序段的起始段号后按显示“「”符号,再接着输入这段的结束段号后按号内的所有指令作废后返回到待命状态。

7.恢复若要将先前已经作废的基本段段号内的指令全部恢复成有效指令,则可以使用恢复功能,具体操作为:示“「”符号,再接着输入这段的结束段号后按将该段内的指令全部恢复后返回到待命状态。

注意:只有先前已经用作废功能作废的指令,才能用恢复功能将其恢复。

8.快速校零所谓快速校零,就是对整个加工程序终点位移量计算,以检测加工图是否封闭,从而验证程序是否正确。

当将一段完整的指令输入到控制器后,在加工开始前,一般都要作封闭性检查,即检查该段指令的图形是否封闭,以确认加工出来的工件是否正确;因为一般工件的轮廓线都应是封闭的。

如果使用人工计算,则工作量太大;如果在机床上模拟加工一遍,则可能时间太长,而快速校零功能就是为此设计。

它可以自动计算出并显示出某段指令的终点到起点的距离,即快速又准确。

当用户需要检查某个指令段的封闭性时,立即开始由输入的起始段号计算起,显示器跟踪显示已经计算到的指令段号,一直自动计算到结束段号后停下来,显示出计算的起始段号和结束段号,以使用户检查是否正确,再按一下任何键,就显示出计算出来的终点到起点的距离;左边的数值是X方向的距离,右边的数值是Y方向的距离。

注意:当有斜度加工时,第一条指令必须是引线,快速校零可以加补偿量,加补偿校零与不加补偿校零可能有点不同,这是因为四舍五入法的关系,但是只要不影响精度,就可切割加工;另当带补偿切割时不能校零,不加补偿加工时可以在任意时候、任意条指令校零;校零末段号以停机符DD为界。

例:从200P.,按200,左面显示以200开始至停机符的段号,当校零结束,左右显示换位,按任意键,显示器左面八位显示X值、右面八位显示Y值。

9.纸带输入和编程机通信本控制器能与各种类型的编程机直接通信。

使用该方式可以接收与纸带读入器完全兼容的数据接口,即“8421”码,但不能直接联接纸带读入器,必须加装驱动接口。

目前市面上流行的“OXY”自动编程软件和“YH”自动编程软件即是该接口,本控制器可以直接与它相联。

首先将传输线(该线必须按规定配套制作)的一端插入本控制器的通讯口,另一端插入计算机的并行端口,然后将本控制器置为通讯等待状态:具体为:①应答通讯:(此种通讯方式应把编程软件的输出方式设置为:数据方式底电平有效;联机方式为应答传输)P.机的自动编程软件启动到“传数控程序”功能,让计算机开始发送指令即可。

②同步通讯:(此种通讯方式应把编程软件的输出方式设置为:数据方式高电平有效;联机方式为同步传输)P.机的自动编程软件启动到“穿数控程序(或穿数控纸带)”功能,让计算机开始发送指令即可。

在控制器接收过程中,显示器不停地变换显示接收到的指令,在接收完一条指令后,指令段号会自动加1,直到最后一条指令输入停机符“DD”后即自动返回到待命状态,表示通讯传送完成。