发酵罐设计

发酵罐设计要求

发酵罐设计要求

以下是 6 条关于发酵罐设计要求:

1. 发酵罐的容量可得合适啊,就像你做饭不能锅太大或太小一样。

你想想,要是容量不合理,要么生产效率低,要么浪费资源,那多不划算呀!比如做酸奶,一次做太少满足不了需求,一次做太多又浪费。

2. 温度控制多重要啊!嘿,这就跟人得保持合适体温似的。

温度不合适,发酵效果能好吗?比如酿酒,温度高了或低了,那酒的品质能有保障吗?

3. 搅拌系统可得靠谱呀!这就好比划船得有个好桨,不然怎么能搅拌均匀呢?你再想想,要是搅拌不均匀,那发酵能均匀进行吗?比如说做泡菜,搅拌不好不就有的地方太咸有的地方没味道啦!

4. 材质也得精挑细选呀!难道不是吗?这不像是造房子得选坚固的材料一样吗。

要是材质不行,容易坏不说,还可能影响发酵呢!就像用质量差的罐子腌咸菜,说不定会漏呢。

5. 密封性能可不能马虎啊!你说要是密封不好,那不就跟瓶子没盖紧一样嘛。

里面的东西不就容易坏或者受污染呀!比如发酵饲料,密封不好,不就白费劲啦!

6. 清洁维护得方便呀!这就跟你要经常打扫房间一样。

如果设计得不方便清洁维护,那时间久了多脏多乱呀,还怎么保证发酵质量呢!好像做面包的发酵罐,不清理干净下次做出来的面包能好吃吗?

我觉得好的发酵罐设计真的太重要啦,关系到最终产品的质量和成败呀!。

发酵罐的设计范文

发酵罐的设计范文发酵罐是用来进行微生物发酵过程的设备,广泛应用于食品、医药、饲料、酒精等行业。

它的设计对于保证发酵过程的顺利进行具有重要意义。

首先,在设计发酵罐时,需要考虑容器的材质选择。

常见的发酵容器材质有玻璃、不锈钢、塑料等。

其中,不锈钢是目前最常用的材料,因为它具有良好的耐腐蚀性能和机械强度,能够适应不同的发酵工艺和条件。

此外,不锈钢材质还易清洗,能够保证发酵过程的卫生安全。

其次,发酵罐的设计应考虑容器的形状和尺寸。

一般而言,发酵罐的形状可以是圆柱形、椭圆形或立方形,尺寸则根据实际需要而定。

圆柱形发酵罐具有较小的基底面积,体积利用率较高,适用于大规模的发酵过程;而椭圆形发酵罐能够减小搅拌时的死角和液流的旋转,有利于发酵物料的均匀混合;立方形发酵罐则容易进行工艺控制和操作。

根据实际需要选择合适的形状和尺寸,以满足发酵工艺的要求。

同时,发酵罐的设计还需要考虑气体供应和排出的设施。

发酵过程中,微生物需要氧气进行呼吸,因此罐体需要有合适的进气装置,以保证微生物的正常生长。

常见的进气装置有机械式搅拌、气体通道等。

同时,还需要考虑废气的排出,避免微生物产生过量气体而影响发酵过程。

此外,温度和酸碱度是影响发酵过程的关键因素,因此在设计发酵罐时需要考虑温度和酸碱度的控制设备。

发酵罐通常会设置恒温装置,以保持适宜的发酵温度。

常见的恒温设备有水浴、电热传导等。

对于酸碱度的控制,可以通过添加酸碱溶液等方式进行调节。

最后,发酵罐的设计还需要考虑搅拌和控制系统。

搅拌过程有助于增加氧气传递、混合反应物料和促进产物的分散。

搅拌系统通常包括电机、搅拌桨和传动装置等。

对于控制系统,需要设置相应的传感器和控制器,以对温度、酸碱度、溶解氧等过程参数进行监测和控制。

总之,发酵罐的设计是一项复杂而重要的任务,需要考虑容器材质选择、形状尺寸、气体供应排出、温度酸碱度控制以及搅拌控制系统等方面。

只有合理设计,才能满足发酵过程的要求,保证产品的质量和产量。

发酵罐毕业设计说明书

摘要发酵罐是化工生产中实现化学反应的主要设备。

其作用:①使物料混合均匀;②使气体在液相中很好分散;③使固体颗粒在液相中均匀悬浮;④使不均匀的另一液相均匀悬浮或充分乳化。

目前已广泛地用于制药、味精、酶制、食品行业等。

它的主要组成部分包括釜体、搅拌装置、传热装置、轴封装置。

还根据需要加其他的附件,如装焊人孔、手孔和各种接管(为了便于检修内件及加料、排料),安装温度计、压力表、视镜、安全泄放装置(为了操作过程中有效地监视和控制物料的温度、压力)等。

釜体是由简体和两个封头组成,它的作用是为物料进行化学反应提供一定的空间。

搅拌装置是由传动装置,搅拌轴和搅拌器组成,它的作用是参加反应的各种物料均匀混合,使物料很好地接触而加速化学反应的进行。

搅拌装置可以分为非潜水型(仅驱动机和减速机及传动系统露在液体外面和潜水型(从驱动机至搅拌器全部潜入液体内)两种类型。

传热装置是在釜体内部设置蛇管或在釜体外部设置夹套,它的作用是使控制物料温度在反应所需要范围之内。

本发酵罐的设计容积是63立方米,属于大型罐设计,采用蛇管传热,三级搅拌。

关键词:搅拌罐;搅拌器;釜体;传热装置;轴封装置;人孔AbstractFermentation is a chemical reaction to achieve the production of major equipment. Its role is:①to mixed materials; ②the gas is well dispersed in the liquid phase; ③ making uniform solid particles suspended in liquid;④souneven suspension or other liquid emulsified in uniform。

For the uniform reaction, now is widely used in pharmaceutical, monosodium glutamate, enzyme system and food industries. Its main components include the reactor body, mixing equipment, heat transfer equipment and seal device. Also add other accessories needed, such as assembly and welding manhole, hand hole and all over (in pieces for ease of maintenance and feeding, nesting), install thermometers, pressure gauges, mirrors, safety relief device (for operation effectively monitor and control the material temperature, pressure) and so on. Mixing device is a gear, shaft and agitator stirring composition, its role is to participate in a variety of materials, reaction mixed evenly, so that good contact material to accelerate the chemical reaction. Mixing devices can be divided into non-diving type (only driven machines and gear and transmission system disclosed in the liquid outside and dive type (from the driving machine to sneak into a liquid blender all) types. Heat transfer device is set in the interior of reactor body coil or external tank set up in the jacket, its role is to control the materials needed in the reaction temperature range.The design of the fermentation tank volume is 63 cubic meters,and this is a large tank design with coil heat transfer and three mixings.Key words:mixing tank;mixer;kettle body;heat transfer equipment;seal device;manhole.目录摘要 .......................................... 错误!未定义书签。

发酵罐设计实验报告

80m3 通用式发酵罐的设计第一章设计方案1.1发酵罐体积确实定1.2发酵罐散热方式确实定1.3搅拌桨的选择和搅拌层数确实定其次章设备参数确实定2.1发酵罐搅拌器搅拌功率的计算2.2发酵罐散热设备的计算第三章设计计算汇总表3.1 设计数据汇总表附图:80m3通用式发酵罐工艺条件图0 第一章 设计方案1.1 发酵罐体积确实定所设计发酵罐为通用式发酵罐,且公称容积为 80m ³。

公称容积近似为圆柱体容积,设 H =3D由于是通用式发酵罐,所以可得D =V =3√π D 2H 4V 0解得发酵罐直径D = 3.24m 取发酵罐直径D = 3.5m通用式发酵罐主要尺寸如下:0.785 × 31. 本设计取H 0 = 3即H = 3D = 10.5mD取发酵罐高H 0 = 10m 2. 搅拌器直径承受六弯叶涡轮搅拌器,直径为D i = D/3 = 3.5 ÷ 3 = 1.2m3. 相邻两组搅拌器的间距本设计S = 3D i = 3.5m 4. 下搅拌器与罐底距离:故本设计取C = D i = 1.2m 5. 挡板宽度和与罐壁距离挡板宽度:W = 0.1D i = 0.12m 挡板与罐壁的距离:B = W /5 = 0.02m 6. 封头高度h = h a + h b当封头公称直径2m 时,h b = 25mm当封头的公称直径大于2m 时,h b = 40mm 。

4本设计D > 2m ,h b = 40mm式中,h a 当为标准封头时取h a = 0.25D = 3.5= 0.9 。

7. 装罐系数h = h a + h b = 0.04 + 0.9 = 0.94m本设计取装罐系数ŋ = 0.7 8. 液柱高度9. 椭圆封头容积H L = ŋH + h a + h b = 0.7 × 10 + 0.94 = 7.94mπ D π3.5 V 2 = 4 D 2(h b + 6) = 4 × 3.52 × (0.04 + 6) = 6m ³10. 全罐高度1.2 发酵罐散热方式确实定H = H 0 + 2h = 11.880m参考有关资料可知大于 5 m ³的发酵罐应承受列管式散热器。

发酵罐设计说明书

目录前言 (1)第一章、概述 (2)1.1、我酸 (2)1.2、賊酸的新工艺 (2)1.3、机械搅拌通风发酵罐 (3)1.3.1、通用型发酵罐的几彳可尺寸比例 (3)1.3.2、罐体 (3)133、搅拌器和挡板 (3)1.3.4、消泡器 (4)1.3.5、联轴器及轴承 (4)126、变速装置 (4)1.3.7、通气装置 (4)138、轴封 (5)139、附属设备 (5)第二章、设备的设计计算与选型 (5)2.1、发酵罐的主要尺寸计算 (5)2.1.1、圆筒体的径、高度与封头的高度 (5)2.1.2、圜筒体的壁厚 (7)2.1.3、封头的壁厚 (7)2.2、搅拌装置设计 (8)2.2.3、电痕率 (10)2.3、冷却装置设计 (10)2.3.1、 冷却方式 (10)2.3.2、 冷却水耗臺 (10)2.3.3、 冷却管组数和管径 (12)2.4零部件 (13)2.4.1人孔和视谯 (13)2.4.2 接管口 ................................................................. 13 243、梯子 (15)2.6支座的选型蹄总结 附录 (18)符号的总结 ...................................................................... 18 参考文献 . (20)生物工程设备课程设计任务书―、课程设计题目”1000计的机械搅拌发酵罐”的设计。

2.5®体重 ..................................................................15 16 第三章、计算结果的总、结 ............................................................16 17二课程设计容1、设备所担负的工艺操作任务和工作性质,工作参数的确定。

20000吨啤酒发酵罐的设计

1前言1.1 设计目的目前,世界上啤酒市场的竞争日益激烈,广大消费者对啤酒品种结构和产品质量的要求也越来越高,相应的新品种也层出不穷。

因而,很有必要将这方面的技术加以科学地总结和分析,以推动啤酒产品多样化在广度和深度上的健康发展,随着人们生活水平的提高,饮食消费结构的不断改变,啤酒已进入了千家万户。

但是我国人均啤酒的消费还没有达到世界平均水平。

所以建设新的、大型的啤酒厂,增加产量,就可以满足人们将来物质生活的需求。

所以,设计啤酒厂是有意义有必要的。

1.2 技术背景啤酒发酵过程是啤酒酵母在一定的条件下,利用麦汁中的可发酵性物质而进行的正常生命活动,其代谢的产物就是所要的产品--啤酒。

由于酵母类型的不同,发酵的条件和产品要求、风味不同,发酵的方式也不相同。

根据酵母发酵类型不同可把啤酒分成上面发酵啤酒和下面发酵啤酒。

一般可以把啤酒发酵技术分为传统发酵技术和现代发酵技术。

现代发酵主要有圆柱露天锥形发酵罐发酵、连续发酵和高浓稀释发酵等方式,目前主要采用圆柱露天锥形发酵罐发酵。

传统发酵技术的生产工艺流程:充氧冷麦汁→发酵→前发酵→主发酵→后发酵→贮酒→鲜啤酒。

现代发酵技术主要包括大容量发酵罐发酵法(其中主要是圆柱露天锥形发酵罐发酵法)、高浓糖化后稀释发酵法、连续发酵法等。

传统啤酒是在正方形或长方形的发酵槽(或池)中进行的,设备体积仅在5~30m3,啤酒生产规模小,生产周期长。

20世纪50年代以后,由于世界经济的快速发展,啤酒生产规模大幅度提高,传统的发酵设备已满足不了生产的需要,大容量发酵设备受到重视。

所谓大容量发酵罐是指发酵罐的容积与传统发酵设备相比而言。

大容量发酵罐有圆柱锥形发酵罐、朝日罐、通用罐和球形罐。

圆柱锥形发酵罐是目前世界通用的发酵罐,该罐主体呈圆柱形,罐顶为圆弧状,底部为圆锥形,具有相当的高度(高度大于直径),罐体设有冷却和保温装置,为全封闭发酵罐。

圆柱锥形发酵罐既适用于下面发酵,也适用于上面发酵,加工十分方便。

发酵罐的设计原则

发酵罐的设计原则

发酵罐的设计原则主要包括以下几个方面:

合理性:发酵罐的设计应合理,既要满足工艺要求,又要符合实际生产需要。

罐体的尺寸和形状应符合生产规模和物料特性的要求,同时要便于操作和维护。

耐腐蚀性:发酵罐通常会接触各种酸、碱、盐等腐蚀性介质,因此罐体应选用耐腐蚀性强的材料,如不锈钢、玻璃钢等。

同时,对于与物料接触的部分,应选用符合食品卫生标准的材料,以保证产品的安全。

密封性:发酵罐应具有良好的密封性能,以防止气体和液体的泄漏。

密封结构应简单可靠,易于清洗和更换。

安全性:发酵罐应设计安全设施,如防爆阀、安全阀等,以防止超压和爆炸等事故的发生。

同时,罐体上应设有观察窗或摄像头等监控设施,以便实时监测罐内物料的状态和变化。

节能环保:发酵罐的设计应考虑节能环保的要求,如采用保温材料、降低能耗等措施。

同时,对于排放的废气和废水,应进行有效的处理,以符合环保标准。

可操作性:发酵罐的设计应便于操作和维护。

罐体的布局和结构应便于清洁和消毒,同时要便于设备的安装和拆卸。

总之,发酵罐的设计原则应综合考虑合理性、耐腐蚀性、密封性、安全性、节能环保和可操作性等方面,以确保发酵罐能够满足实际生产需要,提高生产效率和产品质量。

发酵罐设计

1 前言生物反应工程与设备课程设计是生物工程专业一个重要的、综合性的实践教学环节,要求综合运用所学知识如生化反应工程与生物工程设备课程来解决生化工程实际问题,对培养我们全面的理论知识与工程素养,健全合理的知识结构具有重要作用。

发酵罐是发酵设备中最重要、应用最广的设备,是发酵工业的心脏,是连接原料和产物的桥梁。

随着工业技术的发展,市面上出现了种类繁多、功能更加完备的新型发酵罐。

如何选择或者设计一种合适的发酵罐将会成为一个研究热点。

本文旨在通过相应的参数计算和设备计算完成年产20吨庆大霉素的机械通风发酵罐初步设计。

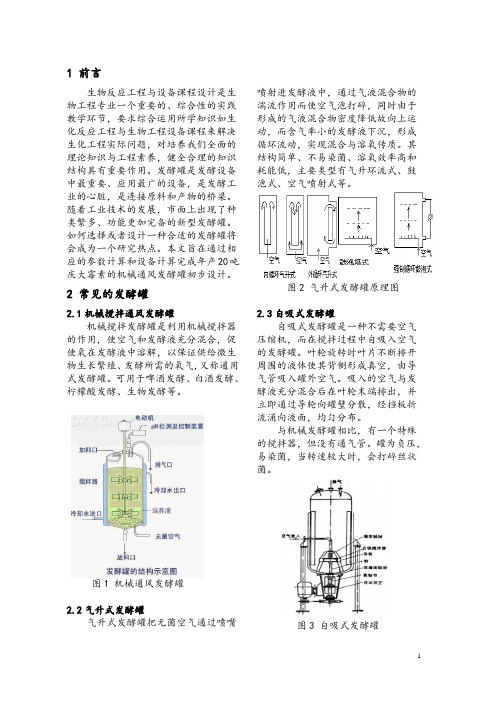

2 常见的发酵罐2.1机械搅拌通风发酵罐机械搅拌发酵罐是利用机械搅拌器的作用,使空气和发酵液充分混合,促使氧在发酵液中溶解,以保证供给微生物生长繁殖、发酵所需的氧气,又称通用式发酵罐。

可用于啤酒发酵、白酒发酵、柠檬酸发酵、生物发酵等。

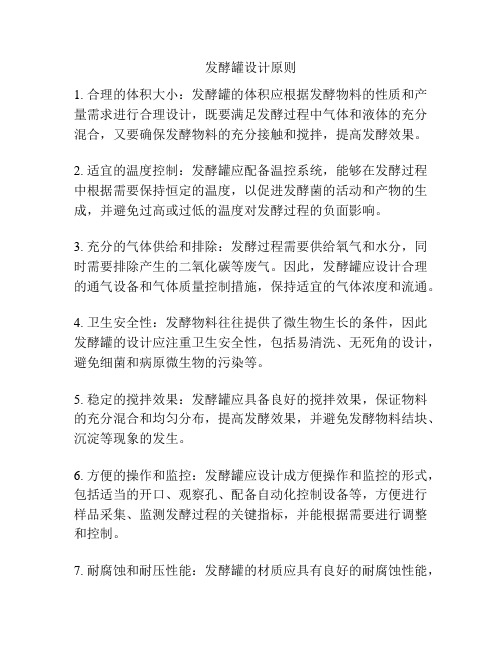

图1 机械通风发酵罐2.2气升式发酵罐气升式发酵罐把无菌空气通过喷嘴喷射进发酵液中,通过气液混合物的湍流作用而使空气泡打碎,同时由于形成的气液混合物密度降低故向上运动,而含气率小的发酵液下沉,形成循环流动,实现混合与溶氧传质。

其结构简单、不易染菌、溶氧效率高和耗能低,主要类型有气升环流式、鼓泡式、空气喷射式等。

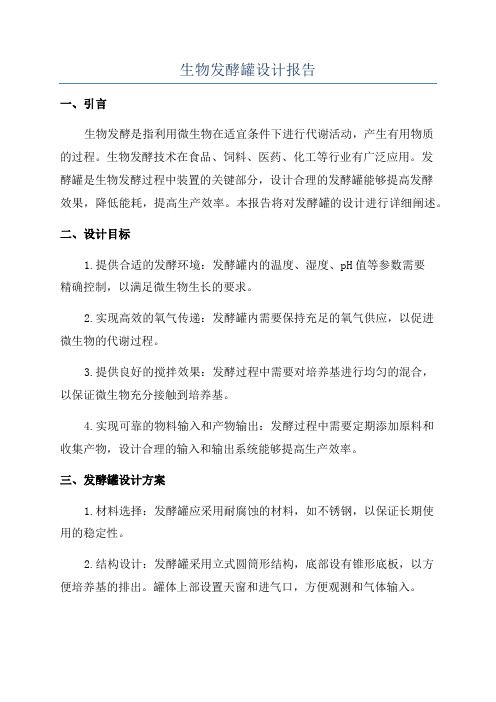

图2 气升式发酵罐原理图2.3自吸式发酵罐自吸式发酵罐是一种不需要空气压缩机,而在搅拌过程中自吸入空气的发酵罐。

叶轮旋转时叶片不断排开周围的液体使其背侧形成真空,由导气管吸入罐外空气。

吸入的空气与发酵液充分混合后在叶轮末端排出,并立即通过导轮向罐壁分散,经挡板折流涌向液面,均匀分布。

与机械发酵罐相比,有一个特殊的搅拌器,但没有通气管。

罐为负压,易染菌,当转速较大时,会打碎丝状菌。

图3 自吸式发酵罐3 已知工艺条件(1)年产量:G=20 t (庆大霉素) (2)年工作日:M=300天 (3)发酵周期:t=6天(4)发酵平均单位:μm =1400单位/毫升(5)成品效价:μp =580单位/毫克 (6)提炼总效率:ηp =87%(7)每年按300天计算,每天24小时连续运行。

发酵罐设计原则

发酵罐设计原则

1. 合理的体积大小:发酵罐的体积应根据发酵物料的性质和产量需求进行合理设计,既要满足发酵过程中气体和液体的充分混合,又要确保发酵物料的充分接触和搅拌,提高发酵效果。

2. 适宜的温度控制:发酵罐应配备温控系统,能够在发酵过程中根据需要保持恒定的温度,以促进发酵菌的活动和产物的生成,并避免过高或过低的温度对发酵过程的负面影响。

3. 充分的气体供给和排除:发酵过程需要供给氧气和水分,同时需要排除产生的二氧化碳等废气。

因此,发酵罐应设计合理的通气设备和气体质量控制措施,保持适宜的气体浓度和流通。

4. 卫生安全性:发酵物料往往提供了微生物生长的条件,因此发酵罐的设计应注重卫生安全性,包括易清洗、无死角的设计,避免细菌和病原微生物的污染等。

5. 稳定的搅拌效果:发酵罐应具备良好的搅拌效果,保证物料的充分混合和均匀分布,提高发酵效果,并避免发酵物料结块、沉淀等现象的发生。

6. 方便的操作和监控:发酵罐应设计成方便操作和监控的形式,包括适当的开口、观察孔、配备自动化控制设备等,方便进行样品采集、监测发酵过程的关键指标,并能根据需要进行调整和控制。

7. 耐腐蚀和耐压性能:发酵罐的材质应具有良好的耐腐蚀性能,

能够抵御发酵过程中可能出现的酸碱腐蚀,同时还要具备足够的耐压性能,以承受发酵过程中产生的压力。

8. 可持续性设计:发酵罐的设计要考虑可持续性,包括节能、资源利用率高、低碳排放等方面的考虑,以降低对环境的影响。

通用式发酵罐的设计与计算

一、通用式发酵罐的尺寸及容积计算1. 发酵罐的尺寸比例不同容积大小的发酵罐,几何尺寸比例在设计时已经规范化,具体设计时可根据发酵种类、厂房等条件做适当调整。

通用式发酵罐的主要几何尺寸如下图。

(1)高径比:H 0︰D =(1.7~4)︰1。

(2)搅拌器直径:D i =31D 。

(3)相邻两组搅拌器的间距:S =3D i 。

(4)下搅拌器与罐底距离:C =(0.8~1.0)D i 。

(5)挡板宽度:W =0.1 D i ,挡板与罐壁的距离:B =(81~51)W 。

(6)封头高度:h =h a +h b ,式中,对于标准椭圆形封头,h a =41D 。

当封头公称直径≤2 m 时,h b =25 mm ;当封头的公称直径>2 m 时,h b =40 mm 。

(7)液柱高度:H L =H 0η+h a +h b ,式中,η为装料系数,一般情况下,装料高度取罐圆柱部分高度的0.7倍,极少泡沫的物料可达0.9倍,对于易产生泡沫的物料可取0.6倍。

2. 发酵罐容积的计算 圆柱部分容积V 1:214H D V π=式中符号所代表含义见上图所示,下同。

椭圆形封头的容积V 2:)61(4642222D h D h D h D V b a b +=+=πππ公称容积是指罐圆柱部分和底封头容积之和,其值为整数,一般不计入上封头的容积。

其计算公式如下:)6140221D h H D V V V b ++=+=(公π罐的全容积V 0:)]61(2[4202210D h H D V V V b ++=+=π如果填料高度为圆柱高度的η倍,那么液柱高度为:b a L h h H H ++=η0装料容积V :)61(40221D h H D V V V b ++=+=ηπη 装料系数η:0V V =η二、通用式发酵罐的设计与计算1. 设计内容和步骤通用式发酵罐的设计已逐渐标准化,其设计内容及构件见表6-6。

表6-6 发酵罐设计内容及构件设计内容 构件的选取与计算设备本体的设计 筒体、封头、罐体压力、容积等附件的设计与选取接管尺寸、法兰、开孔及开孔补强、人孔、传热部件、挡板、中间轴承等搅拌装置的设计传动装置、搅拌轴、联轴器、轴承、密封装置、搅拌器、搅拌轴的临界转速等设备强度及稳定性检验设备重量载荷、设备地震弯矩、偏心载荷、塔体强度及稳定性、裙座的强度、裙座与筒体对接焊缝验算等2. 发酵罐的结构及容积的计算【例1】某厂间歇式发酵生产,每天需用发酵罐3个,发酵罐的发酵周期为80h ,问需配备多少个发酵罐?根据公式 N =11124803=+⨯(个)根据生产规模和发酵水平计算每日所需发酵液的量,再根据这一数据确定发酵罐的容积。

生物发酵罐设计报告

生物发酵罐设计报告一、引言生物发酵是指利用微生物在适宜条件下进行代谢活动,产生有用物质的过程。

生物发酵技术在食品、饲料、医药、化工等行业有广泛应用。

发酵罐是生物发酵过程中装置的关键部分,设计合理的发酵罐能够提高发酵效果,降低能耗,提高生产效率。

本报告将对发酵罐的设计进行详细阐述。

二、设计目标1.提供合适的发酵环境:发酵罐内的温度、湿度、pH值等参数需要精确控制,以满足微生物生长的要求。

2.实现高效的氧气传递:发酵罐内需要保持充足的氧气供应,以促进微生物的代谢过程。

3.提供良好的搅拌效果:发酵过程中需要对培养基进行均匀的混合,以保证微生物充分接触到培养基。

4.实现可靠的物料输入和产物输出:发酵过程中需要定期添加原料和收集产物,设计合理的输入和输出系统能够提高生产效率。

三、发酵罐设计方案1.材料选择:发酵罐应采用耐腐蚀的材料,如不锈钢,以保证长期使用的稳定性。

2.结构设计:发酵罐采用立式圆筒形结构,底部设有锥形底板,以方便培养基的排出。

罐体上部设置天窗和进气口,方便观测和气体输入。

3.加热和冷却系统:发酵罐底部设有加热和冷却系统,通过控制加热和冷却介质的流动,实现对发酵罐内温度的精确控制。

4.pH调节系统:发酵罐内设有pH传感器和调节装置,可以根据实时监测到的pH值,自动调节pH值以满足微生物生长的需要。

5.搅拌系统:发酵罐内设有搅拌器,通过机械或气体动力驱动,实现对培养基的均匀搅拌,以确保微生物与培养基的充分接触。

6.氧气供应系统:发酵罐顶部设置氧气输入装置,并配备氧气流量计,根据不同微生物的需氧性,设定合理的氧气输入量。

7.输入和输出系统:发酵罐底部设有原料输入和产物输出口,通过泵或其他输送设备实现物料的输入和输出,可根据需要进行定时或连续操作。

四、结论在设计生物发酵罐时,需要充分考虑发酵环境、氧气传递、搅拌效果以及输入和输出系统等因素。

设计合理的发酵罐能够提高生物发酵过程的效率和产量,减少能耗,从而实现经济效益和环境友好性。

200立方米机械搅拌通风发酵罐设计方案

200立方米机械搅拌通风发酵罐设计方案设计方案:200立方米机械搅拌通风发酵罐一、设计目标1.发酵罐容积为200立方米,确保能够达到大规模发酵的要求;2.设计可实现机械搅拌和通风两个功能,保证发酵过程中充分混合和氧气供应;3.确保发酵过程的操作简便、稳定可靠,并且具备良好的节能性能;4.满足卫生标准,保证发酵罐内部的洁净环境;5.设计具备可持续发展特点,符合环保要求。

二、设计内容1.发酵罐结构设计:a.发酵罐采用圆柱体结构,罐体材料选用不锈钢,具有良好的耐腐蚀性能;b.罐体壁厚度符合设计要求,保证罐体的强度和稳定性;c.设计合理的进出料口和观察窗口,方便操作和监测发酵过程;d.安装适当数量的温度传感器和pH传感器,实时监测发酵过程中的温度和酸碱度;e.罐顶设计可拆卸,方便维护和清洁。

2.机械搅拌设计:a.选择适当尺寸和功率的搅拌器,确保能够充分搅拌发酵物料;b.搅拌器安装在罐体底部,支持搅拌叶片可调节的设计,以适应不同的搅拌要求;c.搅拌器动力源采用电动机,具备可调速功能,以符合不同阶段的搅拌需求;d.搅拌器与罐壁的间隙适当,以减少搅拌时的能量损失。

3.通风设计:a.罐体设计适当数量和位置的通风口,以保证发酵物料在发酵过程中的氧气供应;b.通风设备采用低噪音、高效率的通风机,确保能够提供充足的氧气;c.设计合理的通风系统,保证发酵罐内对流的循环,并且可以适应不同阶段的通风需求。

4.温控系统设计:a.安装温度传感器和控制器,监测和调节发酵过程中的温度;b.配备加热装置和制冷设备,以实现对发酵物料温度的控制;c.控制系统具备自动控制和报警功能,以确保发酵过程的稳定性。

5.卫生设计:a.罐内表面设计光滑,易于清洗;b. 安装CIP(Cleaning In Place)系统,方便对罐内进行高效清洗和消毒;c.安装合适数量和位置的排污口,便于清除废液和残渣。

6.节能设计:a.选择高效的搅拌器和通风设备,以减少能量消耗;b.利用余热回收系统,将发酵产生的热能用于加热或其他用途。

50L式厌氧发酵罐的设计

50L式厌氧发酵罐的设计引言厌氧发酵是一种利用微生物在无氧条件下产生能量和有机产物的生物过程。

在厌氧发酵中,微生物利用有机废弃物或底物产生生物气、有机酸等有用产物。

厌氧发酵具有高效、环保、低成本等优点,在环境保护和资源回收利用方面具有重要意义。

而厌氧发酵罐是进行厌氧发酵的重要设备,其设计合理与否直接影响发酵效果和设备使用寿命。

本文将介绍一个50L式厌氧发酵罐的设计方案,包括罐体结构设计、搅拌系统设计、温度控制系统设计、气体收集系统设计等方面,以期为厌氧发酵设备制造和应用提供一些参考和借鉴。

一、罐体结构设计1.1罐体材料选择1.2罐体结构设计1.3罐体底部设计罐体底部设计应考虑到搅拌系统的安装和运行,同时要保证气体收集管的畅通。

底部可设计为锥形,方便搅拌机械的工作,并具有排放废物、清洗设备等功能。

二、搅拌系统设计2.1搅拌机械选择2.2搅拌动力设计三、温度控制系统设计3.1传热方式选择3.2温度传感器选择温度传感器是温度控制系统的核心部件,应选用精度高、响应快、稳定性好的传感器。

常见的选择包括PT100、热电偶等。

3.3控制系统设计温度控制系统应包括温度传感器、控制器、执行器等部分,能够实现温度设定、监控、反馈等功能。

控制系统应稳定可靠,操作简便,对发酵过程的温度控制起到关键作用。

四、气体收集系统设计结论50L式厌氧发酵罐是一种小型的厌氧发酵设备,其设计合理与否直接关系到发酵效果和设备寿命。

本文介绍了50L式厌氧发酵罐的设计方案,包括罐体结构、搅拌系统、温度控制系统、气体收集系统等方面的设计要点,以期为相关设备制造和应用提供一些参考和借鉴。

希望通过本文的介绍,可以为厌氧发酵设备的研发和应用提供一些有益的启示。

生物工程设备课程设计--75M3酶解发酵罐设计

生物工程设备课程设计--75M3酶解发酵

罐设计

一、设计背景

本生物工程设备课程设计的目的是掌握酶解发酵罐的设计原理和方法,为生物制药企业提供高质量的生产设备。

本次课程设计要设计容积为75m3的酶解发酵罐。

二、设计要求

1. 酶解发酵罐容积为75m3,有效直径不小于5m。

2. 设计压力为0.2MPa,最高使用温度为120℃。

3. 材料为316L不锈钢。

4. 设计要满足GMP要求。

三、设计方案

1. 选择有效直径为5.6m,总高度为19m的罐体结构,下封头采用标准半球形封头,上盖采用锥形封头。

这样设计可以保证罐体在压力和温度的作用下不会发生变形,符合设计要求。

2. 选择内衬316L不锈钢材料,提高罐体的耐腐蚀性,同时也符合GMP要求。

3. 设计罐体配有搅拌器,搅拌器可控制转速,保证发酵物质的均匀混合,提高反应效率。

另外,配备发酵锅加热器和冷却器,保证反应体系的温度控制,提高反应效果。

4. 选择集中控制系统,实现自动控制,可记录反应过程中的各种参数。

四、设计结论

本文针对生物工程设备酶解发酵罐的设计要求,提出了一种适合75m3容积的酶解发酵罐的设计方案,并且符合GMP要求。

该设计方案可满足生物制药企业75m3酶解发酵罐的生产需要。

发酵工程发酵罐放大与设计解读

几何尺寸放大

放大倍数m指罐的体积增加倍数,即 ∵几何相似,∴ H1 H 2 D1 D2

m V2 V1

则

V2 V1

4

D2 2 H 2

4

D12 H1

4

D2 2 D2

4

D12 D1

( D2 )3 D1

m

∴

H2 D2 3 m

传热工程

产热Q1 V罐体积

传热Q2 A罐表面积

V↑,

A V

1↓

R

∴除了筛选耐高温菌株外,改善发酵罐的传热性能十分关

键。

3.发酵罐设计的基本要求

发酵罐能在无杂菌污染条件下长期运转。搅拌器轴 封严密,减少泄漏;结构紧凑,附件少;无死角, 内壁光滑;管道等尽可能焊接,少用法兰;可维持 一定正压;取样口易于灭菌,各部分能单独灭菌。

传质效果好(传氧性能好,KLa大) 。 有足够的冷却面积(传热性能好,冷却能力强)。

功耗低(传递效率高,节能)。

采用不锈钢,耐腐蚀及可以高温灭菌。

应有基本控制系统(如T、pH、甚至DO2)。 具有消泡功能(机械消泡或补消泡剂)。 具有取样装置和冷却装置(防止水分损失)。 要求放料、清洗、维修等操作简便,劳动消耗低。 实验罐、中试罐应与生产罐有相似的几何形状,

5T以下用外夹套式,K传热系数=400-600kJ/m2 hr•℃

竖式蛇管(热交换强、蛇管设于罐内,不易清洁)

5T以上;K传热系数=1200-1890kJ/m2•hr•℃ 竖式列管(排管):

传热系数较蛇管低,但冷却水流速较蛇管大,适用于气 温较高,水源充足的地区。

三、通用式发酵罐的设计与放大

啤酒发酵罐设计总结

啤酒发酵罐设计总结

啤酒发酵罐是啤酒酿造过程中至关重要的设备之一,其设计要考虑到以下几个方面。

1. 容量:发酵罐的容量要根据啤酒酿造的规模来确定。

一般来说,大规模的啤酒厂需要更大容量的发酵罐,以满足产量需求。

2. 材质:发酵罐通常采用不锈钢材质,因为不锈钢具有耐腐蚀、易清洁等特点,能够保证啤酒的质量和卫生安全。

3. 结构:发酵罐一般为圆筒形,并配有上下两个圆形封头。

上部封头上通常有一些用于通气、取样和观察的口,下部封头上则有一个出口用于排出废物和收集啤酒。

4. 控温系统:发酵罐需要能够控制温度,以提供适合酵母发酵的条件。

一般会在发酵罐上安装温度探头,并配备温度控制系统,可以根据需要调节发酵罐内的温度。

5. 搅拌系统:发酵罐内的液体需要经常搅拌,以保证酵母均匀分布和氧气供应。

因此,发酵罐设计中需要考虑搅拌系统的安装位置和方式。

6. 清洗系统:发酵罐需要经常清洗,以去除残留物和细菌。

因此,设计中需要考虑清洗系统的设置,以确保能够方便有效地进行清洗操作。

7. 安全措施:发酵罐设计中需要考虑安全措施,如安装压力表、安全阀等,以避免因压力过高造成的危险。

啤酒发酵罐的设计需要考虑到容量、材质、结构、控温系统、搅拌系统、清洗系统和安全措施等方面,以确保啤酒酿造过程的顺利进行。

50L发酵罐设计计算书

50L机械搅拌发酵罐设计机械搅拌发酵罐主要由发酵罐、搅拌装置、传动装置和轴封装置等部分组成。

发酵罐包括罐体和传热装置,他是提供反应空间和反应条件的部件。

搅拌装置由搅拌器和搅拌轴组成,靠搅拌轴传递动力,由搅拌器达到搅拌目的。

传动装置包括电动机、减速机及机座、连轴器和底座等附件,它为搅拌器提供搅拌动力和相应的条件。

轴封装置为发酵罐和搅拌轴之间的密封装置,以封住罐体内的流体不致泄漏,并使得罐内流体不受外界污染。

第一章发酵罐结构一,发酵罐结构选型机械搅拌发酵罐的主要部分是一圆柱形容器,其结构形式与传热方式有关。

常用的传热方式有夹套式壁外传热结构和罐体内部蛇管传热结构。

根据工艺要求,罐体上还需安装各种工艺接管。

根据已知条件:罐体全容积V=50L,设计压力P=0.25Mpa,设计温度T=1300C查搅拌罐使用范围规格表得:选择41型搅拌罐,其罐底为焊接的标准椭圆型封头,顶盖为可拆连接的平盖,换热器型式为整体夹套式。

二,罐体尺寸确定发酵罐包括罐体和装焊在其上的各种附件。

1,罐体的高径比和装料量在知道发酵罐的全容积(V=50L)以后,首先要选择适宜的高径比(H/D i)和装料量,确定筒体的直径和高度(1)罐体的高径比选择罐体的高径比应考虑的主要因素有三个方面:<1>,高径比对搅拌功率的影响一定结构形式搅拌器的浆叶直径同与其装配的搅拌罐罐体内径通常有一定的比例范围.随着罐体高径比的减小,即高度减小而直径放大,搅拌器浆叶直径也相应放大。

在固定的搅拌轴转数下,搅拌器功率与搅拌器浆叶直径的5次方成正比。

所以随着罐体直径的放大,搅拌器功率增加很多。

<2>,罐体高径比对传热的影响罐体高径比对夹套传热有显著影响。

容积一定时高径比越大则罐体盛料部分表面积越大,夹套的传热面积也越大。

同时高径比越大,则传热表面距离罐体中心越近,物料温度梯度就越小,有利于提高传热效果。

<3>,物料特性对罐体高径比的要求发酵罐的搅拌反应对罐体的高径比有着特殊要求,为了使通入罐内的空气与发酵液有充分的接触时间,需要有足够的高度,就希望高径比取的大一点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安徽工程大学课程设计任务书班级:课题名称:生物反应器设计(啤酒露天发酵罐设计)学生姓名:指定参数:全容:50m3容积系数:75%径高比:1:2锥角:900工作介质:啤酒设计内容:完成生物反应器设计说明书一份(要求用A4纸打印)封面设计任务书生物反应器设计化工计算完成生物反应器设计热工计算完成生物反应器设计数据一览表完成生物反应器总装图一份(用CAD绘图A4纸打印)设计主要参考书:生物反应器课程设计指导书化学工艺设计手册机械设计手册化工设备化工制图接受学生承诺:本人承诺接受任务后,在规定的时间内,独立完成任务书中规定任务接受学生签字:生物工程教研室2010-11-15啤酒露天发酵罐设计第一节发酵罐的化工设计计算一、发酵罐的容积确定在选用时V全=50m3的发酵罐则V有效=V全×∅=50×75%= (∅为容积系数)二、基础参数选择1.D:H: 选用D:H=1:22.锥角:取锥角为9003.封头:选用标准椭圆形封头4.冷却方式:选取槽钢盘绕罐体的三段间接冷却(罐体两段,锥体一段,槽钢材料为A 3钢,冷却介质采用20%、-4℃的酒精溶液 5.罐体所承受最大内压:㎏/㎝3 外压:㎏/㎝36.锥形罐材质:A3钢外加涂料,接管均用不锈钢 7.保温材料:硬质聚氨酯泡沫塑料,厚度200㎜ 8.内壁涂料:环氧树脂三、D 、H 的确定由D:H=1:2,则锥体高度H 1=D/2tan450=D/2(450为锥角的一半) 封头高度H 2=D/4=圆柱部分高度H 3=()D= 又因为V 全=V 锥+V 封+V 柱=3π×D 2/4×H 1+24π×D 3+ 4π×D 2×H 3=50 m 3 得D=查JB-T4746-2002《椭圆形封头和尺寸》取发酵直径D=3400mm 再由V 全=50m 3,D= 得径高比为: D: H=1:2由D=3400mm 查表得 椭圆封头几何尺寸为: h 1=850mm h 0=50mm F= V=筒体几何尺寸为: H=4137mm F= V=锥体的几何尺寸为: h 0=50mm r=471mm H=1895mm F=()220.70.3cos 0.644sin d a a ππ⎡⎤-++⎢⎥⎣⎦= V=()230.70.3cos 0.7224d a tga ππ⎡⎤++⎢⎥⎣⎦= 则:锥形罐总高:H=850+50+4137+50+1895=6982mm 总容积:V=++= 实际充满系数ψ:=%罐内液柱高:H 丿=4/6.3*74.95.372π-*102+(3002+50)= 四、发酵罐的强度计算(一)罐体为内压容器的壁厚S 计算 1.标准椭圆封头设计压力为P=*=2.75kg/cm 2 S 0=PPD -ϕσ][2内+C式中:P=2.75 kg/cm 2[]tσ:A 3钢工作温度下的许用力取1520 kg/cm 2 ψ :焊接系数,本例采用双面对接焊作为局部无探伤ψ= 壁厚附加量:C=C 1+C 2+C 3查表得:C 1:钢板厚度的负偏差取㎜负偏差 C 2:腐蚀裕量取2㎜ C 3:制造减薄量取㎜ 则:S=[*2700/(2*1520* 取S 0=8mm 直角边h 0=40mm 校核σ=(PD 中/4S 0)*(D 中/2h 1)=[*(3400+8)/4*8]*[(3400+8)/(2*850)] =<=[σ]t 2.筒体P 设=*p 工作 =* =cm 2S=[PD/(2[σ]φ-P)]+C (C 1=,C 2=2,C 3=) =[*3400)/(2*1520* mm 取S=7mm校核 σ2=P 设D 中/2S =7*2)73400(*75.2+=<=[σ]t φ 3.锥形封头 1)过渡区壁厚S=[(K P 设Dg )/(2[σ]t φ]+C P 设=*=cm 2折边锥体的系数K 值 K=S=[(K P 设Dg )/(2[∂]t φ]+C=**3400)/(2*1520* = 2)锥体S=[(f* P Dg )/( [∂]t φ]+C S 0=[(f* P 设Dg )/( [∂]t φ] = **3400)/(1520* =S=S 0+C=++2+ =取S=10mm h 0=40mm 校核锥体所受的最大压力处 σ=PD 中/2Scos450=*3400/2*10* cos450 =935<=[σ]t(二)、锥体为外压容器的壁厚计算 1.标准椭圆封头设S=8mm S 0=S-C=5mm D 0=D i +2S=3400+16=3416mm R i == R i /S 0=5=按外压球壳算法计算A= ==查上表得B=300[P]=B*S 0/ R 内300*5/3060=cm 2>0.3 kg/cm 2 满足要求取C 1=㎜,C 2=2㎜,C 3=㎜ 则S=S 0+C=8㎜ 2.筒体设S=13㎜ D 0=3400+2*6=3412 S 0=S-C== L/D 0=6982/3412= D 0/S 0=3412/=0023AE D SA值取[P]=(R i/S0)=2***(106/3)*=cm2>cm2故可取C1=㎜,C2=2㎜,C3=㎜则取S=13mm3.锥形封头因为:a=450所以<a<600按第四章发酵罐设计的中封头设计可知,加强圈间中锥体截面积最大直径为:2*1895/2*tan450=1895㎜取加强圈心线间椎体长度为950㎜设S0=6㎜L/D=950/3400=D/S0=3400/6=查表的B=110[P]=BS0/D=110*6/=cm2>㎏/㎝2故取S0=6㎜C1=㎜,C2=2㎜,C3=㎜所以S=S0+C=9.2mm取S=10㎜综合前两步设计,取两者中较大的有生产经验确定标准椭圆型封头厚度为10㎜h0=50㎜圆筒壁厚13㎜锥形封头壁厚12㎜h0=50㎜五.锥形罐的强度校核1.内压校核液压试验P试=设由于液体的存在,锥体部分为罐体受压最重之处即最危险设计压力P设=3.74kg/cm2液压实验P试==4.68kg/cm2查得A3钢σ=2400kg/cm2σ试=、[]()2()Dg S CS C⎛⎫+-⎪-⎝⎭= ⨯)2.312(*2)] 2.312( 3400[--+=906cm2ϕσ=**2400=1944>σ试可见符合强度要求,试压安全2、外压实验以内压代替外压 P=*(+)=2.25kg/cm 2 P 试==2.8kg/cm 2<P 内试 故可知试压安全 3.刚度校核本例中允许S=2*3400/1000=而设计时取壁厚为S=10m ,故符合刚度要求(公式:S最小=21000D内)第二节 发酵罐热工设计计算一、计算依据计采用A 3钢作发酵罐材料,用8号槽钢做冷却夹套,分三段冷却,筒体两段,锥部一段,夹套工作压力为㎏/㎝2冷媒为20%(V/V )酒精溶液,T 进=-4℃,T 出为-2℃,麦汁发酵温度维持12°主发酵5-6天,封头及筒体部分保温层厚度为200㎜,锥底部分为98㎜) 二、总发酵热计算 Q=q*v=119*=㎏/hrq 每立方米发酵麦汁在主发酵期间每小时的放热量 v 为发酵麦汁量三、冷却夹套型号选择选取8号槽钢起截流面积为A=h b--截面积8* 冷却剂流量为(三段冷却) u=1m/s 3**10-4*1=*10-3m 3/s查得20%(V/V )酒精溶液△t 平=-3℃下的 ρ=976kg/m 3 C P =kg ·℃冷却剂的冷却能力为: Q=*10-3*976**2*3400 =hr>hr故可选取8号槽钢为冷却夹套 四、发酵罐冷却面积的计算考虑生产过程中,随着技术的改进,工艺曲线可能更改,按目前我国工艺曲线看,日降温量较大的为13℃→5℃,为了将来工艺更改留下余量,设计取13-5=8℃为设计的日降温量,取0.6℃/hr 为设计的小时降糖量,则由Q 0=KA △t m 求的冷却面积。

1.传热系数K 的确定 1)醪液а1的计算 а1=*C*421t t -=*185*4513- =m 2·h ·℃ 2)冷却夹套的а2的计算湿润周边=80+(80+4*)+2*(43-1)=276mm= De=湿润周边流体流动截面面积*4de=4*=0.035m20%(V/V)酒精在定性温度t=(-4-2)/2=-3℃下 µ=*103Pa ·sλ=hr ·m ·℃=m ·℃ C ρ=kg ·℃=*103J/kg ·℃ ρ=976kg/m 3 u=1m/sRe=du ρ/µ=9160=104故可视为强制湍流流动得n= а2=λ/d(Re)(C pµ/λ) =hr ·m ·℃因为计算时冷却盘管为直管的,先修正: а=а2(1+R ) =*(1+12) * =hr ·m ·℃3)筒体部分传热系数K21KA =111A a +11A Rs +2A b λ+321A α+32A Rs带入数据可得: K 1=h h 304.11*3.1853554.11+h h 304.113354.11*000675.0+562.14*54.401.0+562.14*4.206564.14 +h 562.14564.14*000307.0=*10-3所以:K=㎡·℃注:h 为假设夹套高度(m ) 2.锥形罐筒体需冷却的热量1)醪液放热 Q 醪=Q 1+Q 2 Q 1=41323**10-2*=hr Q 2=41323**=hr所以 Q 醪=Q 1+Q 2=hr2)外界与罐体的传热量 A.封头部分Q 1=KF(t 外平+t 0附-t 内) 带入数据得KF=Q 3=KF(t 外平+t 0附-t 内) =hr B.筒体部分:带入数据到下式:123112233405111KF A A A A A δδδαλλλα=++++得:KF=K ℃ Q 4=(t 外平+t 0附-t 内) =6119kcal/hr 3.筒体冷却面积A 初定 由Q=KA △tm 的式中K 为传热系数kcal/m 2h ℃tm=2121ln t t t t ∆∆∆-∆=11.30C A=*=则醪液的冷却负荷为: 41323 =T>0.3 m 3/T 故冷却面积能够满足要求。

4.发酵罐冷却面积的确定 1)筒体部分由前面叙述可知,筒体部分相同的冷却段,选用8号槽钢筒体冷却段面积为㎡ 则槽钢长==440m取相邻两槽钢间距为40mm 一圈槽钢长:l 0=2212.0)42.3*14.3(+=330m 长的槽钢可绕圈数330/≈40圈 则二段各绕20圈冷却段高度为 20*(80+40)-40=12400mm 筒体实际冷却面积为40**=T 2)锥底部分锥底部分醪液量为: *= 锥底部分冷却面积为: *= 则槽钢长为: =56m 绕制高度为:1000mm第三节 发酵罐附件的设计及选型一.人孔选用人孔(AXB350) Dg450*6 H1=150 HG/T21616-2005材料A3钢 补强圈尺寸确定如下:D 内=484mm D 外=760mm 补强圈取8mmS 补=120*D D S d -=7648452.0*45-=0.85cm二.视镜选用带颈视镜Pg25,Dg80,H=100,HGJ502-86-6 补强圈尺寸确定如下:内径D 1=163mm 外径D 2=300mm 补强圈的厚度 S 补按S 补=d*S 0/(D 2-D 1)=150*8/(300-163)=8.8mm考虑罐体与视镜筒节均有一定的壁厚裕量,故补强圈取8mm 三.接管 回收接管YB804—70 Dg40无缝钢管 重3.6kg/m 法兰 Pg6Dg40HG5010—58 重 1.219kg 2.温度计取样接管 见发酵罐总装图 3.冷却剂进口接管YB804—70 Dg50无缝钢管 重4.65kg/m 法兰 Pg6Dg50HG5010—58 重 1.348kg 4.滤酒管YB804—70 Dg50不锈钢管 重7.15kg/m 法兰 Pg6Dg50HG5010—58 重 2.38kg 取滤酒管于罐内高度1.2m 即1200mm 5.麦汁进料及Y 排放接管 Dg125球阀控制酒量Dg50玻璃视镜观测Y 排放情况 Dg50接管 四.支座见发酵罐总装图第四节 发酵罐的技术特性和规范一、技术特性1.本课程设计按JB741-80钢制焊接压力容器技术条件:及“SB5111”不锈钢耐酸性钢及碳钢、Ⅱ类设备进行制作试验。