QRQC质量快速反应处理单

QRQC质量控制快速反应管理

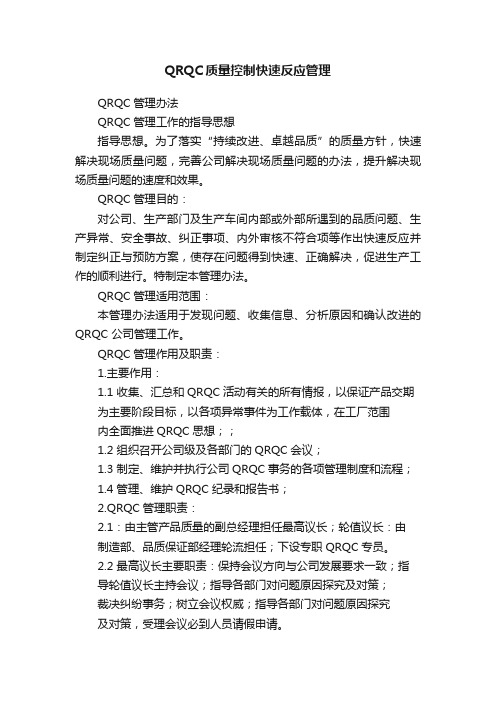

QRQC质量控制快速反应管理QRQC管理办法QRQC管理工作的指导思想指导思想。

为了落实“持续改进、卓越品质”的质量方针,快速解决现场质量问题,完善公司解决现场质量问题的办法,提升解决现场质量问题的速度和效果。

QRQC管理目的:对公司、生产部门及生产车间内部或外部所遇到的品质问题、生产异常、安全事故、纠正事项、内外审核不符合项等作出快速反应并制定纠正与预防方案,使存在问题得到快速、正确解决,促进生产工作的顺利进行。

特制定本管理办法。

QRQC管理适用范围:本管理办法适用于发现问题、收集信息、分析原因和确认改进的QRQC 公司管理工作。

QRQC管理作用及职责:1.主要作用:1.1 收集、汇总和QRQC活动有关的所有情报,以保证产品交期为主要阶段目标,以各项异常事件为工作载体,在工厂范围内全面推进QRQC思想;;1.2 组织召开公司级及各部门的QRQC会议;1.3 制定、维护并执行公司QRQC事务的各项管理制度和流程;1.4 管理、维护QRQC纪录和报告书;2.QRQC管理职责:2.1:由主管产品质量的副总经理担任最高议长;轮值议长:由制造部、品质保证部经理轮流担任;下设专职QRQC专员。

2.2 最高议长主要职责:保持会议方向与公司发展要求一致;指导轮值议长主持会议;指导各部门对问题原因探究及对策;裁决纠纷事务;树立会议权威;指导各部门对问题原因探究及对策,受理会议必到人员请假申请。

2.3轮值议长主要职责:品管部经理负责公司范围的QRQC会议的组织召开,并负责对会议内容组织检查督导;生产部经理负责生产部的QRQC会议的组织召开,并负责对会议内容组织检查督导。

2.4 QRQC专员主要职责:记录会议内容;跟踪、确认各部门所做对策执行情况;制定、维护并执行公司QRQC事务的各项管理制度及流程。

2.5其他与会人员负责对相应工作区域内存在问题及时反馈到QRQC会议中,负责对QRQC会议中所制定的纠正与预防措施的实施与维持和及时反馈结果;QRQC管理会议议程:(一)QRQC会前准备工作:1、了解的现状与不足;2、改变我们的思路;3、指定人员负责QRQC会议现场布置;4、指定人员负责收集当天需要审查的问题;(二)将当天问题提前书写在QRQC现场记录板上;。

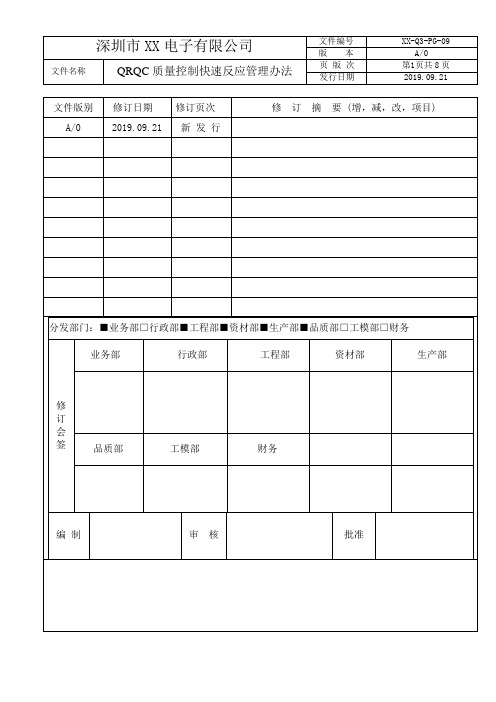

QRQC质量控制快速反应管理办法

IPQC

5

质量检讨报告

5

前一工作日来料品质状况

品质部

IQC

3

质量检讨报告

6

安全及5S指摘说明

生产部

2

7

QRQC会议交办事项/持归会的追踪项目/遗留课题追踪

各领导

2-5

8

1、针对品质未达、设备异常、物料异常等情况根据生产部、品质部的具体要求;

2、重大事项解析

责任单位

书面报告

6.4 会议内容:

6.4.1 会议工程生产经理协调各方意见,确定新问题的责任人和关闭日期;

6.6.2 每月汇总公布问题发生的数据趋势图;

6.6.3 超过1个月的改善课题必须每两周最少检讨一次;

7.解决问题:

7.1 采用8D问题解决流程:

1)D1选择团队:建立跨部门的问题解决团队。团队成员应具备有效解决问题所需的专业技能和权限;

2)D2定义问题:描述具体问题与相关标准的差距和现状及持续的时限。同时描述工程师或专家的意见;

4

客户投诉1起或1台;

★

★

★

5

产品无法按时保质保量交付(欠料)

★

★

★

★

★

6

售后未改善不良品

★

★

★

★

7

班组

防错验证失效

★

★

★

8

停线

★

★

★

9

启动遏制

★

★

★

10

4.2 问题解决:系统化的用来识别、分析和消除现状与现行标准或期望之间的差距,并预防根本原因再次发生的过程管理

4.3 三现主义:现时、现地、现物;在现场发现问题,在现场分析问题,在现场解决问题

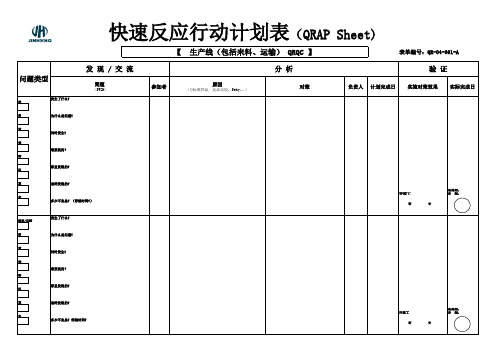

快速反应行动计划表QRAP Sheet(QR-04-061-A)

效质设

来

物

环重未关闭:开展工

关 闭:

安有无质设

来

物

环重未关闭:开展工关 闭:

安有无表单编号:QR-04-061-A 快速反应行动计划表(QRAP Sheet)

【 生产线(包括来料、运输) QRQC 】

問題(5W2H)对策发生了什么?

问题类型

分 析参加者多少不良品? 停线时间?谁发现的?

原因(与标准样品, 良品比较. 5why...)为什么是问题?

实际完成日那里发现的?

验 证怎样发现的?

多少不良品? (停线时间?)负责人计划完成日实施对策效果那里发现的?

怎样发现的?

发 现 / 交 流

效率/目标发生了什么?

为什么是问题?

何时发生?

何时发生?

谁发现的?。

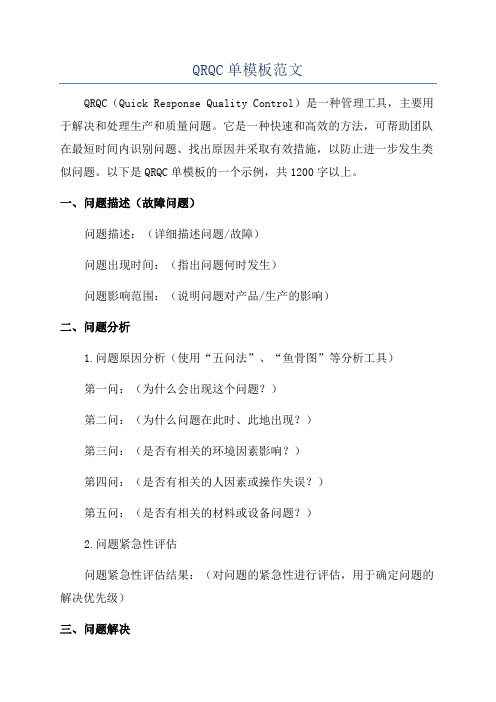

QRQC单模板范文

QRQC单模板范文QRQC(Quick Response Quality Control)是一种管理工具,主要用于解决和处理生产和质量问题。

它是一种快速和高效的方法,可帮助团队在最短时间内识别问题、找出原因并采取有效措施,以防止进一步发生类似问题。

以下是QRQC单模板的一个示例,共1200字以上。

一、问题描述(故障问题)问题描述:(详细描述问题/故障)问题出现时间:(指出问题何时发生)问题影响范围:(说明问题对产品/生产的影响)二、问题分析1.问题原因分析(使用“五问法”、“鱼骨图”等分析工具)第一问:(为什么会出现这个问题?)第二问:(为什么问题在此时、此地出现?)第三问:(是否有相关的环境因素影响?)第四问:(是否有相关的人因素或操作失误?)第五问:(是否有相关的材料或设备问题?)2.问题紧急性评估问题紧急性评估结果:(对问题的紧急性进行评估,用于确定问题的解决优先级)三、问题解决1.目标设定问题解决目标:(清晰明确地描述解决问题的目标)2.解决方案制定解决方案1:(第一个解决方案)-解决方案描述-实施步骤-负责人/时间节点-预计效果评估解决方案2:(第二个解决方案)-解决方案描述-实施步骤-负责人/时间节点-预计效果评估(根据实际情况提供更多解决方案)3.解决方案选择解决方案选择:(选择最合适的解决方案并说明理由)四、问题确认1.解决措施实施情况解决方案1实施情况:(描述解决方案1的具体实施情况)解决方案2实施情况:(描述解决方案2的具体实施情况)(如需提供更多解决方案实施情况,请添加相应内容)2.测试结果解决方案测试结果:(对各解决方案的测试结果进行评估)五、问题预防1.预防措施制定预防措施1:(第一个预防措施)-预防措施描述-实施步骤-负责人/时间节点-预计效果评估预防措施2:(第二个预防措施)-预防措施描述-实施步骤-负责人/时间节点-预计效果评估(根据实际情况提供更多预防措施)2.预防措施实施情况预防措施1实施情况:(描述预防措施1的具体实施情况)预防措施2实施情况:(描述预防措施2的具体实施情况)(如需提供更多预防措施实施情况,请添加相应内容)六、总结和反省1.解决方案效果评估解决方案效果评估:(对已实施的解决方案进行效果评估)2.学习和改进学习和改进点:(总结并记录下可以借鉴和改进的经验)七、签署和审核负责人签名:(填写负责人签名)日期:(填写签署日期)审核人签名:(填写审核人签名)日期:(填写审核日期)以上是QRQC单模板的一个例子,可以根据实际需求进行修改和调整。

QRQC快速反应质量控制(Valeo)-02.7

操作者也不记得细节了.

1/July/2002

WHY QRQC?为什么QRQC?

SITE PAQ/PAQ地点 改进质量系统

这些行动是好的, 但是…

修改质量手册以适应ISO TS 标准

SQA/系统质量保证

每月与最差供应商回顾 执行情况报告自动地送出

WHAT IS THE RELATIONSHIP关联是什么?

QRQC

QRQC in Angers VLS QRQC in Hamilton VCC

Plant Level 24 hours Complete involvement Assignment - Commitment Achievement - Congratulation 1/July/2002

1/July/2002

Q STANDS FOR QUICK! : Status W25

300 4500

Claims of the week (number)

250 200 150

3000 2500 2000

100 50

1500 1000 500

0

W 10 W 11 W 12 W 13 W 14 W 15 W 16 W 17 W 20 W 21 W 22 W 23 W 24 W 18 +1 9 W 25 W 1 W 2 W 3 W 4 W 5 W 6 W 7 W 8 W 9

回顾昨天的行动的效果 APU经理验证这天中3个最重要的 问题并发放/认可指派表

APU间经验共享

新的客户抱怨 最多5个复杂问题的定期回顾 (挑选那些日常QRQC未解决的问题 ) 星期一: 回顾第一个, 星期二: 回顾 第二个 …

在车间介绍

QRQC快速反应质量控制

Da数ta据A:Ad: a每ta月p的er数m据onth 数D据atBa: B一: 月Da中ta每pe天r 的da数y 据

of month

消费局部

效果

PPM 数据 A

PPM 数据 B

Line 1: OK PPM 数据 A

DATE

D M Y MAX DATE D M Y FOR

PREPARED:

ANSWER:

ASSIGNM ENT ISSUED TO

Via: * IF THE DEFECT IS IN CAT. A OR B, GET

APPROVAL FROM TOP

M ANAGER

APU M GR QUALITY

SUB J ECT :

消费线上如何做QRQC? QUICK RESPONSE ACTION PLAN

What is root cause ? What are C/M ? What are expectations Resp When

确认

行动的确认

发现问题

红箱子

生产 线

QRQC

分析

停线分析

信息交流

质量自控矩阵 快速反应

行动计划板

Reality (Gen-jitsu) with data 真实的举动

March 2004

10

QRQC Introduction

. . .实施 〝Genjitsu〞 是指理想,而不是理想化 . 〝Genba 〞 是指到消费第一线去发现效果发生的根源。 〝

Genbutsu〞 , 参考不好的零件,和不合格品的处置方法 我们最先要做的是〝红箱子〞管理,那就是说把焦点集中

快速反应管理办法(QRQC)

快速反应管理办法(QRQC)1 目的为了不制造不良、不流出不良、不接收不良,一旦发生异常问题则当场采取措施。

使问题显现化,通过跨职能方式及时采取措施,提高效率尽快加以解决。

使每位作业者都树立起品质意识,使生产线全体都保持紧张感,建立本管理办法。

2 适用范围适用于XXXX有限公司生产制造现场问题解决。

3 问题定义:3.1 A类问题:发生的问题,会发生人生安全事故,丧失产品主要功能,严重影响产品使用性能和降低产品寿命,对环境产生违反法规的污染,导致交付延期,以及必然会引起客户投诉的问题。

这类问题为公司级快反问题。

3.2B类问题:发生的问题,会影响产品使用性能及寿命,客户可能会提出投诉的问题,对交付略有影响。

这类问题为车间级快反问题。

3.3C类问题:发生的问题,对产品和使用性能及寿命影响不大,不会引起客户投诉的问题。

这类问题跟踪记录并改善。

3.4 问题分类3.4.1 QC问题:现场作业人员操作执行问题;设备、工装问题;3.4.2 QE问题:设计开发相关问题。

4. 职责和权限4.1 生产部4.1.1 生产部经理担任会议议长,负责主持会议议程;督促问题解决进度。

4.1.2 生产班长负责组织生产现场三现会议;车间主任负责组织车间级快速反应会议;生产科制定、维护并执行公司QRQC事务的各项管理度及流程。

4.1.3 负责记录会议内容;跟踪落实各部门所做对策执行;4.1.4 维护快速反应看板;4.1.5 生产科负责汇总各车间QRQC问题一元表,对未按要求完成问题关闭的责任人进行考核。

4.2 质量部4.2.1 负责收集过去24小时内发生的内外部质量问题及客户投诉问题,并且在4小时内以OA的形式将问题通报给责任部门;4.2.2 负责对现场问题指定问题类型、问题等级、责任人;4.2.3 措施的有效性验证;维护经验教训库并定期更新;4.2.4 负责问题关闭:措施最终落实到文件(PFMEA和DFMEA、控制计划、作业文件);4.3 责任部门4.3.1 问题负责人需要组织成立问题解决小组。

QRQC操作指南

湖北部件公司QRQC(质量问题快速反应)操作指南●QRQC是英文“质量问题快速反应”的缩写,是一种在真实的地点去解决任何问题的管理态度,关注快速使顾客满意。

●QRQC的六个关键点:真实的地点;真实的零件;真实的数据;快速反应;逻辑性思考;现场指导。

1、QRQC看板填写说明:1)问题发现者填写以下栏目:问题编号(可以是序列号), 谁, 何时,问题描述(尽量量化),验证栏;2)现场主管(组长)或责任人本人填写责任人,确定完成时间;3)责任人填写原因分析,解决的措施;2、操作步骤1)本QRQC板以班组为单位,在生产线旁存放;2)任何人在现场发现的任何问题都可以写在本板上。

问题的描述要清楚,用数据说话,尽量由实物展示对比;3)班组长对缺陷件进行比较,测量、确认缺陷是否属实,从人、机、料、法、环等因素确定产生的原因,确定责任人;责任人牵头组织分析问题,找到解决的措施。

4)技术、质量、采购、物流等职能部门人员应每2小时巡视一次现场QRQC板,上午8:30时、10:30时,下午3点和5点各一次;职能人员针对职责范围到生产现场牵头进行原因分析,制定行动计划,并承诺完成时间。

5)到完成时间且问题解决后,发现问题的人在验证栏写“OK”并签名;若到完成时间问题没有解决或解决的未达到效果,提出问题的人在验证栏写“NOK”并签名;允许责任人更改两次完成时间。

6)本QRQC板的日常管理属于班组长。

车间主任每天上午和下午各一次定时来QRQC板前回顾问题的解决情况并督促完成;7)每天上午9:15—10:00公司总经理带副总经理及各部门经理去现场的所有QRQC板前回顾检查,协调资源,要求车间主任和班长在场。

8)对于涉及设备改进、工艺文件、图纸更改,相应的职能部门人员应将内容抄下,存档处理。

9)本规定从2008年6月11起执行。

本文发至文中提到的所有人员。

QRQC质量问题的快速反应

• Key points 关键点 • Assess efficiency + speed 评估效率和速度

3. Summary总结

6

History 历史

• Invented by Nissan in the 90‘s 90年代由尼桑公司创造

Montage

Chaine Validation

Elect.

QV2

QV1

V2

V1

Objectif 6 MR

Decision to launch QRQC at Faurecia 决定在佛吉亚启动QRQC

2005 target : QRQC launched in all Faurecia sites worldwide 2005年目标:在全球的所有佛吉亚工厂启用QRQC

LINE /GAP QRQC

1. Problem N°问题编号, Who谁, When何时 2. Problem description 问题描述 3. Causes identified 原因识别 4. Action decided 行动计划的确定 5. Champion / Responsible 支持者及负责人 6. Date committed 忠于承诺的期限 7. Check 检查

2 different approaches to tackle an issue 2种不同的方法去解决一个问题

1. A first approach to problem solving 第一个解决问题的方法

• Key points关键点 • Assess efficiency + speed评估效率和速度

QRQC质量问题快速反应

目 录

• 引言 • 质量问题快速反应流程 • 质量问题快速反应工具和技术 • 质量问题快速反应的案例研究 • 总结与展望

01

引言

目的和背景

随着市场竞争的加剧,质量问题对企业的影响越来越大。为 了快速响应质量问题,提高客户满意度和保持竞争优势,企 业需要建立有效的质量问题快速反应机制。

04

质量问题快速反应的案 例研究

案例一:生产过程中的质量问题快速反应

要点一

总结词

要点二

详细描述

及时发现、迅速解决

在生产过程中,某零件的硬度不符合标准,可能导致产品 性能下降。通过QRC小组的快速响应,立即停止生产线, 找出问题原因,调整工艺参数,确保产品质量。

案例二:售后服务中的质量问题快速反应

QRC(Quality Response Center)是一种质量问题快速反应 机制,通过集中管理、快速响应和有效沟通,确保质量问题得 到及时、准确的处理。

质量问题的定义和分类

质量问题是指产品或服务不符合规定 要求或标准,导致客户不满或投诉的 问题。

质量问题可以根据影响程度和紧急程 度进行分类,如轻微、一般、严重等。 针对不同类型的质量问题,QRC需要 采取不同的处理方式和优先级。

总结词

客户至上、主动服务

详细描述

客户反馈产品在使用过程中出现故障。售后服务团队迅 速响应,远程诊断问题,提供解决方案,同时安排维修 人员上门服务,及时恢复产品正常运行,赢得客户的高 度评价。

案例三:研发过程中的质量问题快速反应

总结词

创新思维、预防为主

详细描述

在研发新型产品的过程中,发现某元件的寿命不符合 预期。研发团队迅速组织专题会议,分析可能的原因 ,调整材料和工艺,提前解决潜在问题,确保产品顺 利上市。

快速反应管理办法(QRQC)

快速反应管理办法(QRQC)1 目的为了不制造不良、不流出不良、不接收不良,一旦发生异常问题则当场采取措施。

使问题显现化,通过跨职能方式及时采取措施,提高效率尽快加以解决。

使每位作业者都树立起品质意识,使生产线全体都保持紧张感,建立本管理办法。

2 适用范围适用于XXXX有限公司生产制造现场问题解决。

3 问题定义:3.1 A类问题:发生的问题,会发生人生安全事故,丧失产品主要功能,严重影响产品使用性能和降低产品寿命,对环境产生违反法规的污染,导致交付延期,以及必然会引起客户投诉的问题。

这类问题为公司级快反问题。

3.2B类问题:发生的问题,会影响产品使用性能及寿命,客户可能会提出投诉的问题,对交付略有影响。

这类问题为车间级快反问题。

3.3C类问题:发生的问题,对产品和使用性能及寿命影响不大,不会引起客户投诉的问题。

这类问题跟踪记录并改善。

3.4 问题分类3.4.1 QC问题:现场作业人员操作执行问题;设备、工装问题;3.4.2 QE问题:设计开发相关问题。

4. 职责和权限4.1 生产部4.1.1 生产部经理担任会议议长,负责主持会议议程;督促问题解决进度。

4.1.2 生产班长负责组织生产现场三现会议;车间主任负责组织车间级快速反应会议;生产科制定、维护并执行公司QRQC事务的各项管理度及流程。

4.1.3 负责记录会议内容;跟踪落实各部门所做对策执行;4.1.4 维护快速反应看板;4.1.5 生产科负责汇总各车间QRQC问题一元表,对未按要求完成问题关闭的责任人进行考核。

4.2 质量部4.2.1 负责收集过去24小时内发生的内外部质量问题及客户投诉问题,并且在4小时内以OA的形式将问题通报给责任部门;4.2.2 负责对现场问题指定问题类型、问题等级、责任人;4.2.3 措施的有效性验证;维护经验教训库并定期更新;4.2.4 负责问题关闭:措施最终落实到文件(PFMEA和DFMEA、控制计划、作业文件);4.3 责任部门4.3.1 问题负责人需要组织成立问题解决小组。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

挑选者 /日期

中转区

对象品 数量确 认·处 置结果

加工区 成品仓库

运输途中

外协处

客户处

紧急 措施

合计

根本原因

24小时 1天

2天

3天

整改措施

4天

5天

临时对策完成日期: 处置对策:补货 对象 品的 处置 及临 时对 策: 24H内 完成

整改措施实施

6天 7天 8天

版本:A/1

整改验证 1个月

1、人:质量的认识、教育、知道、熟练度

品质部主管/日期 生产部主管/日期

工程部主管/日期

管理者代表/日期

期限 实施负责人Βιβλιοθήκη 验证人日期总经理/日期

发生原因分析:

2、机:设备、工装、状态、精度、保养维护

发生原 3、料:材料、配件、性能、成分 因3天内

完成 4、法:作业方法、加工工艺、要装选择 5、环:温度、湿度、照明和清洁条件 6、测:标准、方法、准确度 发生对策:

负责人/日期:

发生原 因整改 措施5天 内完成

负责人/日期:

NO.:20200414001 流出原因分析:

NO.:20200414001 客户

质量快速反应处理单(QRQC)

产品图号

不合格简图:

发生场 ①进货 ②工序内( 注塑 喷油 装配 包装 ) 所 ③出厂 ④仓库 ⑤客户

再发次数:

不合格 项目

外观·尺寸·机能 漏装·其他

分类

①机能性不合格 ②一般性不合格

不合格 内容

发现者

发现日期

处理者

处理时间

场 所 对象品数量 数量划分者 不合格数 注塑区

质量快速反应处理单(QRQC)

版本:A/1

流出原 因分析3 天内完

成

具体措施:

针对流 出原因 的整改

措施

负责人/日期:

负责人/日期:

项目

变更要求

变更内容

检验标准、记录

是□ 否□

整改措 图纸、工艺、作业指导书 施内容 跟踪表 设备、工装、检具

是□ 否□ 是□ 否□

FMEA

是□ 否□

人员教育

是□ 否□

验证整改措施有效性:

验证结果/关闭

是□ 否□

备注:1、QRQC分析报告由品质部负责发出到事故发生部门/车间,发生部门/车间负责人负责填写。 2、部门/车间负责人在规定时间内完成临时对策,原因分析,整改措施及变更内容时间。 3、上道工序不良品流入下道工序,上道工序视为流出原因的发生部门须填写整改措施。 4、品质部在规定时间内对整改措施的实施情况及变更内容进行验证、关闭。 5、QRQC必须关闭、签字确认后由品质部存档保存。